Изобретение относится к черной металлургии, конкретнее к способам диффузионного раскисления высокомарганцевых сталей.

Известен способ диффузионного раскисления высокомарганцевой стали 110Г13Л, по которому сталь раскисляют смесью углеродсодержащих материалов (кокса или электродных Ьтходов) и ферросилиция l .

Такой способ раскисления высокомарганцевой стали не учитывает содержания кремния (0,4-1%) в этой стали, в зависимости от количества которого в металле содержится определенная концентрация кислорода. Причем с увеличением кремния в высокомарганцевой стали абразивная износостойкость литых деталей уменьшается,так как кремний в процессе плавки вводится как элемент, раскисляющий ишак и металл, а не с целью улучшения показа.тепей износостойкости отливок.

Наиболее близким к предлагаемому является способ диффузионного раскисления высокомарганцовистой стали, включающий присадку на шлак углеродистокремниевой раскислительной смеси 2 .

Недостатком известного способа является значительная стоимость раскислительной смеси и .увеличения времени плавки, так как раскисление углеродистокремнистой смесью и боркальком производится раздельно, причем порошок алюминия в основном окисляется кислородом печной атмосферы.

Цель изобретения - улучшение ка10чества выплавляемого металла и снижение его себестоимости.

Поставленная цель достигается тем, что согласно способу диффузионного раскисления марганцовистой стали,

15 включающему присадку на шлак углеродистокремниевой раскислительной смеси, раскислительную смесь присаживают в печь в. количестве 0,41-0,47 кг на 1 кг шлака, а количество кремния

20 в смеси, при содержании кремния в металле 0,4%, составляет 11,9-12,1кг на 1 т стали, при этом с увеличением концентрации кремния в металле на каждую 0,1% содержание его в смеси

25 уменьшают на 0,60-0,65 кг на 1 т стали. .

При выплавке высокомарганцевой стали способом окисления после окислительного периода, а при выплавке спо

30 собом переплава после расплавления «еталлической шихты отбирают пробу металла для определения содержания основных химических элементов. Получаю шлак основностью более 2 и, в зависимости от содержания в металле кремни и количества образовавшегося в печи шлака,, присаживают в плавильную печь соответствующее количество молотого .ферросилицияи кокса.

Кремний, соединяясь с кислородом составляющих шлака, уменьшает в нем содержание закиси марганца и железа. Раскисление стали в печи происходит в результате диффузии и окислов из металла в шлак вследствие стремления к равновесному распределению между этими фазами (металлом и шлаком). С увеличением .количества шлака в печи удельный расход раскисли.тельной смеси на 1 т металла увеличив ается .При со держании в металле кремния перед раскислением на верхнем (по ГОСТ 2176-77 содержание в стали 110Г13Л кремния составляет 0,4-1%) после обработки жидких составляющих ванны раскислительной смесью, особенно прИ магнитном перемешивании металла,содержание кремния в высокомарга-нцевой стали увеличивается. Такая высокомарганцевая сталь не может быть применена для ответственных литых деталей с толщиной стенки 80-150 мм, например броней конусных дробилок, передних стенок ковшей;карьерных экскаваторов ЭКГ-& и других деталей. ,

Кроме того, при повышении содержания кремния в металле до обработки ванны раскислительной смесью содержание кислорода в металле уменьшается. Учитывая это, содержание ферросилиция в раскислительной смеси должно быть уменьшено с увеличением его содержания в металле перед диффузионным раскислением, т.е. удельный расход его на 1 т жидкого металла уменьшается .

Согласно требованиям ГОСТ 2176-77 содержание кремния в высокомарганцевой стали 110Г13Л составляет 0,41,0%. Поэтому расход кремния в раскислительной смеси, равный 12 кг на 1 т металла, при содержании кремния в стали, равном 0,4% т.е. на нижнем пределе требований стандарта. При других значениях содержания кремния (более 0,4%) необходимо уменьшить количество кремния в раскислительной

. смеси, исходя из условия, приведен ного в формуле изобретения.

Оптимальный расход раскислительной смеси по отношению к количеству шлака в плавильной печи составляет 0,41-0,47 кг/кг. При этих значениях достигается полное раскисление металла и незначительное насыщение металла кремнием.. -В случае расхода

раскислительной смеси менее 0,41 кг на 1 кг шлака металл не полностью раскислен, а при значениях удельного расхода раскислительной смеси более 0,47 кг значительно увеличивается количество кремния в стали, что затрудняет получение заданного количест ва кремния в готовом металле.

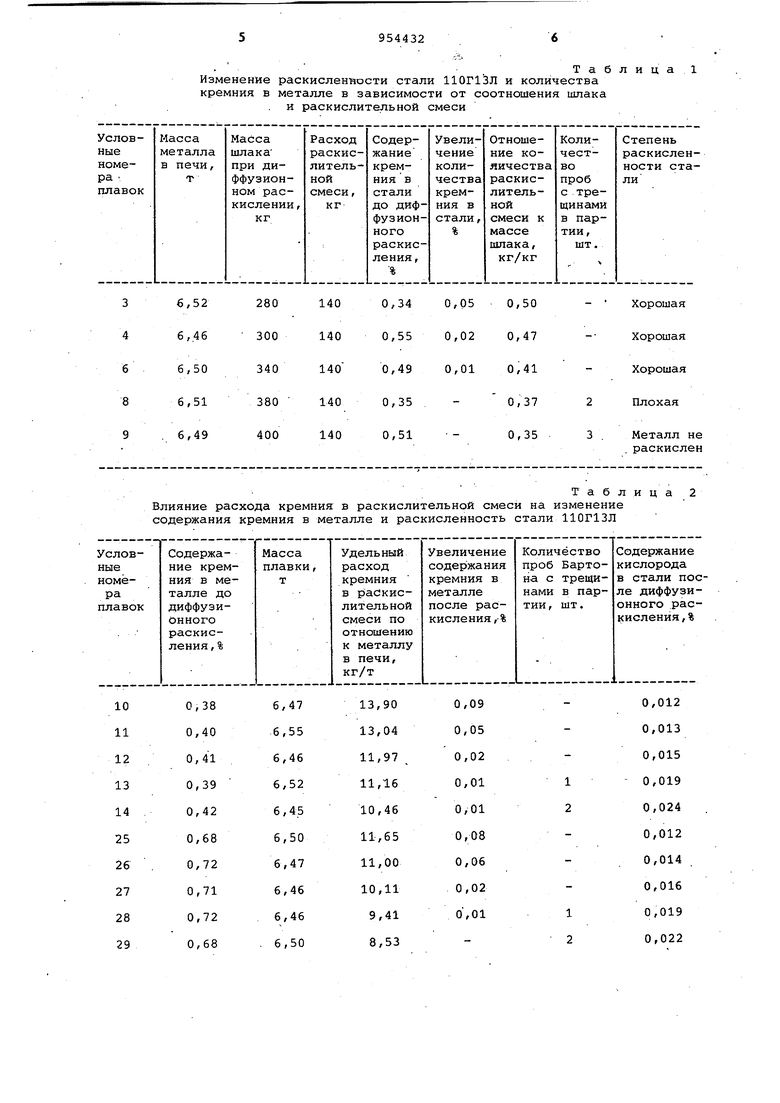

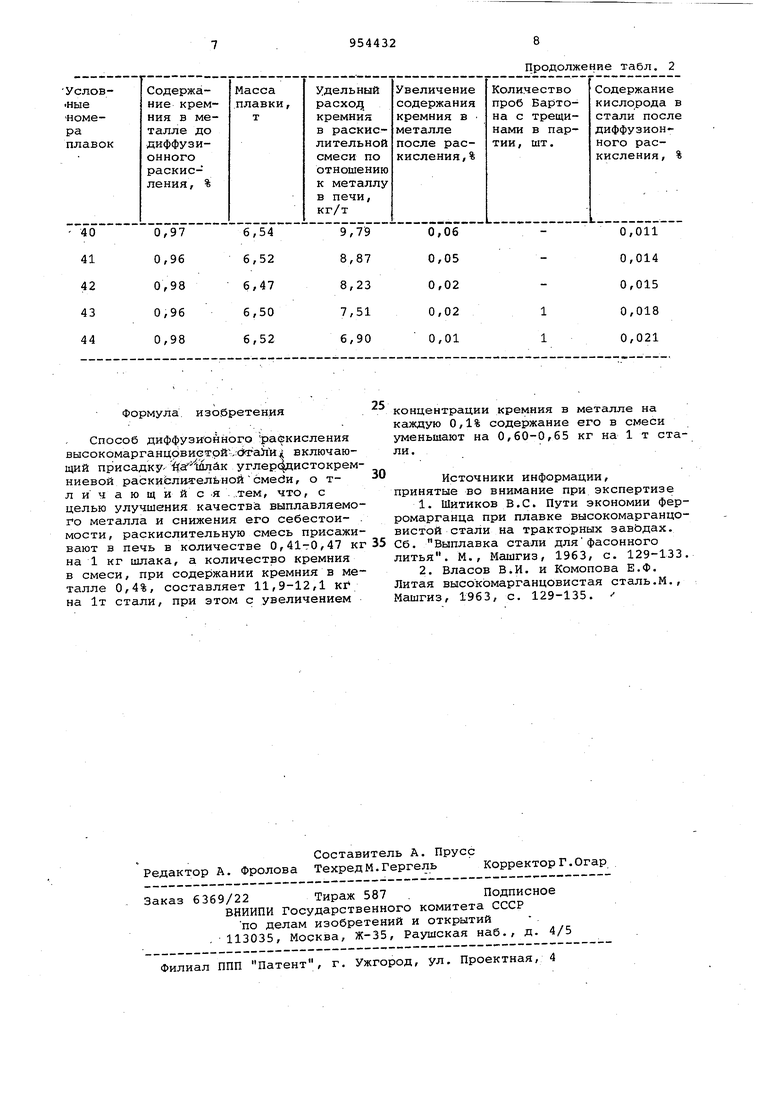

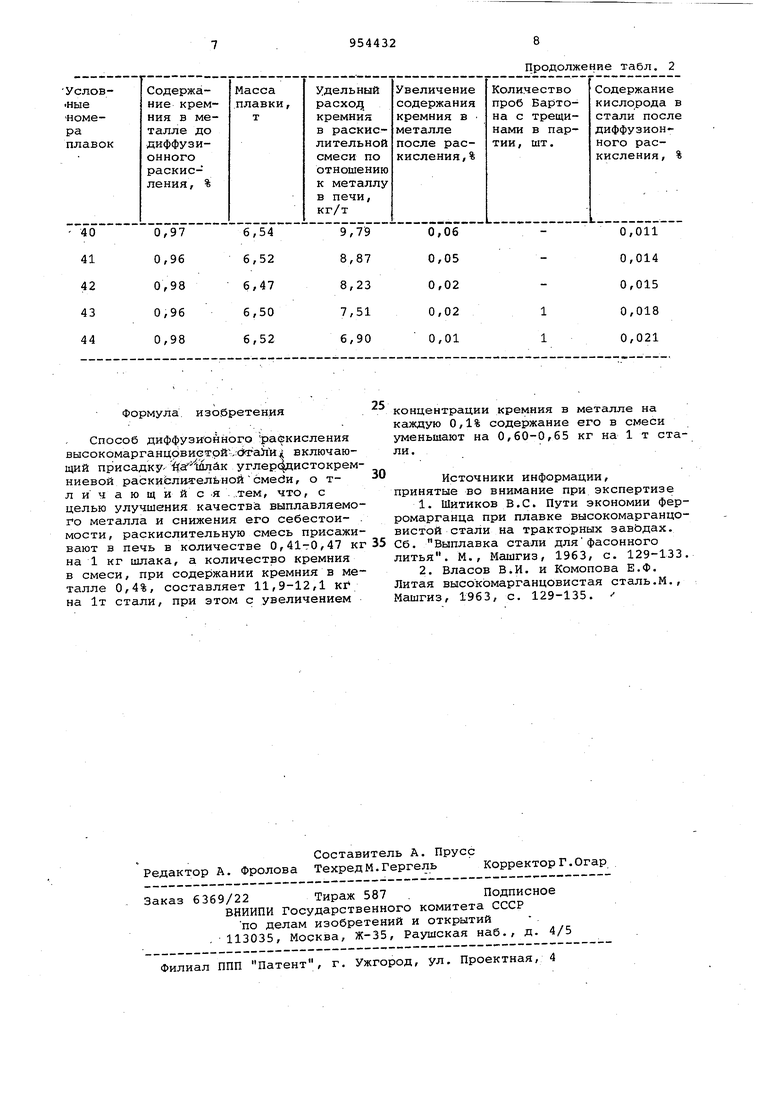

Анализ данных опытных плавок ; (удельный расход кремния в раскислительной смеси, изменение содержания в металле, состояние технологических проб Вартона и количество кислорода в стали после диффузионного раскисления) показал, что с изменением количества кремния и удельного расхода кремния в раскислительной смеси изменяется раскисленность металла. При ; содержании кремния в стали 110Г13Л, равном 0,4% (т.е. на нижнем пределе требования стандарта), оптимальное количество кремния в раскислительной смеси по отношению к 1 т металла составляет 11,9-12,1 кг/т. При увеличении содержания кремния в стали на 0,1% количество кремния в раскислительной смеси необходимо уменьшить н 0,60-0,65 кг на 1 т металла.

Экспериментальные данные, получен ные на опытных плавках, подтверждающ оптимальность указанных параметров ведения процесса раскисления, приведены в табл. 1 и 2.

Пример. Выплавку стали 110Г13Л осуществляют способом окисления и переплава в электродуговой печи ДС-5МТ с основной футеровкой. Шихтовые материалы подбирают с учетом обеспечения приблизительно одинаковой массы плавок. Основность шлака во всех плавках составляет 2,3-2,4.

.Определение необходимого расхода раскислительной смеси, обеспечивающее достаточную полноту раскисления металла, производится за счет изменения .количества шлака в плавильных печах. Раскислйтельная смесь во всех плавках состоит из молотого ферросилиция и кокса. В началу произведения процесса диффузионного раскисления и после окончания его отбирают пробы металла на изменение содержания кремния. По окончании диффузионного раскисления отбирают пробы металла для определения полноты раскисленности стали. Раскисленность стали определяют по количеству проб с трещинами в партии из 3-х Штук, а также по содержанию кислорода, азота и водорода.

Раскисление металлического расплава предлагаемым способом обеспечит повышение качества выплавляемых сталей и снижение их себестоимости. Изменение кремния в раскисленвости стали ПОПЗЛ и количества металле в зависимости от соотношения шлака и раскислительной смеси Таблица 1

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| Способ выплавки высокомарганцовистой стали | 1985 |

|

SU1315481A1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| Способ производства стали в мартеновской печи | 1979 |

|

SU908830A1 |

| Способ выплавки стали,легированной хромом | 1984 |

|

SU1201321A1 |

Формула изобретения Способ диффузионного раекисления высокомарганцрви зтрй-,:с т аЛИ4 включающий присадку- fta irniuK углер4дистокремниевой раскиЬлия ельнойсмес5и, о тл и ч а ю щ и и с -Я .тем, что, с целью улучшения качеств;а выплавляемого металла и снижения его себестои- . мости, раскислительную смесь присаживают в печь в количестве 0,41-гО,47 кг на 1 кг шлака, а количество кремния в смеси, при содержании кремния в металле 0,4%, составляет 11,9-12,1 Ki на 1т стали, при этом с увеличением концентрации кремния в металле на каждую 0,1% содержание его в смеси уменьшают на 0,60-0,65 кг на 1 т стали. Источники информации, принятые во внимание при экспертизе 1.Шитиков B.C. Пути экономии ферромарганца при плавке высокомарганцовистой стали на тракторных заводах. Сб. Выплавка стали дляфасонного литья. М., Машгиз, 1963, с. 129-133. 2.Власов В.И. и Комопова Е.Ф. Литая высокомарганцовистая сталь.М., Машгиз, 1963, с. 129-135.

Авторы

Даты

1982-08-30—Публикация

1980-12-17—Подача