ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к материалу и способу его изготовления и в частности относится к термоформованному материалу и способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

В последние годы применение термоформованного компонента в автомобильной промышленности стало очень важным. Особенно в отношении конструкционных деталей автомобиля, связанных с безопасностью, он имеет незаменимые преимущества в некоторых деталях с высокой прочностью и сложной формой. Материалы, используемые для термоформованных компонентов, делятся на материалы с покрытием и материалы без покрытия. Основным назначением покрытия является предотвращение окисления поверхности стальной пластины в процессе горячей штамповки. Формованные компоненты могут быть непосредственно покрыты и сварены для использования. В настоящее время материалы без покрытия должны подвергаться поверхностному дробеструйному упрочнению после термоформования для удаления оксидного слоя, образующегося на поверхности, иначе это повлияет на последующее покрытие и сварку деталей. Поверхность материалов с алюминиевым покрытием горячего погружения не может быть нормально фосфатирована после термоформования. Адгезия лакокрасочной пленки после электрофореза полностью зависит от морфологии поверхности покрытия. Во время использования существующих материалов возникнет проблема в том, что адгезия покрытия не может соответствовать использованию.

Например, китайский патентный документ с номером публикации CN 104651590 A и датой публикации от 27 мая 2015 года, озаглавленный «Способ изготовления штампованных изделий и штампованные изделия, изготовленные этим способом», описывает термоформовочный материал, покрытый алюминием или алюминиевым сплавом, и способ его изготовления. В этом способе осуществляют особый контроль толщины и пятислойной структуры покрытия для обеспечения сварочных характеристик термоформованного компонента.

В качестве другого примера, китайский патентный документ с номером публикации CN 108588612 А и датой публикации от 28 сентября 2018 года, озаглавленный «Формовочный компонент горячей штамповки, стальная пластина с предварительным покрытием для горячей штамповки и процесс формования путем горячей штамповки» описывает формованный горячим штампованием компонент. В техническом решении, раскрытом в патентном документе, толщина покрытия является уменьшенной, и защитный эффект покрытия также уменьшается. Поэтому флуктуации процесса термоформования легко оказывают влияние на поверхностные характеристики компонента, тем самым влияя на характеристики при последующей эксплуатации.

В качестве другого примера, китайский патентный документ с номером публикации CN 101583486 и датой публикации от 18 ноября 2009 года, озаглавленный «Стальная полоса с покрытием, способы ее изготовления, способы ее использования, изготовленные из нее штамповочные заготовки, изготовленные из нее штампованные продукты, и изделия, содержащие такие штампованные продукты», описывает горячештампованный продукт из стальной полосы с покрытием и способ его получения. Техническое решение, раскрытое в патентном документе, включает нагревание, перенос и охлаждение, но не включает процесс горячей штамповки, что приведет к нестабильному качеству штампованной продукции, такому как усадка и растрескивание. Атмосферу печи во время процесса нагревания не контролируют, что приводит к изменению атмосферы печи во время нагревания, особенно к большому изменению содержания кислорода, что делает внешний вид цвета продуктов легко изменяемым. При фактическом производстве установлено, что цвет внешнего вида штампованных изделий, полученных из одних и тех же поступающих материалов при одном и том же процессе, является совершенно разным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей данного изобретения является получение термоформованного компонента, обладающего превосходной адгезией покрытия. Термоформованный компонент имеет хорошую окрашиваемость, хорошую адгезию покрытия и хорошую коррозионную стойкость, и очень хорошо подходит для автомобильных деталей, таких как передние и задние двери, левые и правые противоударные стержни/балки, передние и задние бамперы, армирующие пластины передней стойки кузова, армирующие пластины средней стойки кузова, средние каналы пола и т.д.

Для решения вышеуказанной задачи в изобретении предложен термоформованный горячей штамповкой компонент с алюминиевым покрытием, содержащий стальную пластину и алюминиевое покрытие, нанесенное по меньшей мере на одну поверхность стальной пластины, и имеющий следующие параметры шероховатости: среднеарифметическое отклонение профиля Ra поверхности, составляющее 1,0-3,0 мкм, высота Rt пика до впадины, составляющая 8-30 мкм, и количество RPc пиков шероховатости, составляющее ≥50.

В техническом решении изобретения алюминиевое покрытие включает алюминиевую фазу и алюминиево-кремниевую фазу. В процессе нагревания алюминий в алюминиевом покрытии диффундирует в стальную пластину, а железо в стальной пластине диффундирует в алюминиевое покрытие с образованием фазы Al8Fe2Si. Образование новой фазы приводит к значительному увеличению шероховатости поверхности. При дальнейшей диффузии железа и алюминия образуется фаза Fe2Al5, и шероховатость поверхности в основном сохраняется. Наконец, в алюминиевом покрытии полностью формируется фаза FeAl, при этом шероховатость поверхности немного уменьшается.

Поверхность термоформованных горячей штамповкой компонентов с алюминиевым покрытием после термической обработки выполнена на основе интерметаллидных соединений Fe2Al5 и FeAl. В то же время, поскольку оксид кремния, оксид алюминия и оксид железа, образующиеся при поверхностном окислении, не могут вступать в реакцию с фосфатирующим раствором, то есть не может образоваться нормальное фосфатирующее покрытие, адгезия покрытия термоформованных компонентов полностью гарантирована неравномерной структурой поверхности, то есть шероховатость термоформованных компонентов оказывает важное влияние на адгезию покрытия.

Чем больше шероховатость поверхности алюминиевого покрытия, тем больше значение RPc количества пиков шероховатости, различные пути диффузии железа и алюминия, а также разная скорость образования новой фазы, в результате чего тем больше шероховатость поверхности образующихся компонентов после термообработки и тем лучше адгезия покрытия.

Кроме того, в термоформованном горячей штамповкой компоненте с алюминиевым покрытием, имеющем превосходную адгезию покрытия согласно изобретению, алюминиевое покрытие содержит диффузионный слой, прилегающий к стальной пластине, и слой, выполненный на основе интерметаллидных соединений Fe2Al5 и FeAl, при этом отношение толщины диффузионного слоя к общей толщине алюминиевого покрытия составляет 0,08-0,5.

Кроме того, в термоформованном горячей штамповкой компоненте с алюминиевым покрытием, имеющем превосходную адгезию покрытия согласно изобретению, толщина диффузионного слоя может составлять ≤ 16 мкм; общая толщина алюминиевого покрытия может составлять ≤ 60 мкм.

Кроме того, в термоформованном горячей штамповкой компоненте с алюминиевым покрытием, имеющем превосходную адгезию покрытия согласно изобретению, толщина диффузионного слоя может составлять 5-16 мкм; общая толщина алюминиевого покрытия может составлять 20-60 мкм.

Кроме того, в термоформованном горячей штамповкой компоненте с алюминиевым покрытием, имеющем превосходную адгезию покрытия согласно изобретению, среднеарифметическое отклонение профиля Ra поверхности, может составлять 1,5-2,5 мкм.

Кроме того, в термоформованном горячей штамповкой компоненте, имеющем превосходную адгезию покрытия согласно изобретению, высота Rt пика до впадины поверхности термоформованного компонента может составлять 10-25 мкм.

Кроме того, в термоформованном горячей штамповкой компоненте, имеющем превосходную адгезию покрытия согласно изобретению, количество RPc пиков шероховатости поверхности термоформованного компонента может составлять 50-250, например, 80-180.

Кроме того, поверхностный слой термоформованного горячей штамповкой компонента, обладающего превосходной адгезией покрытия согласно изобретению, содержит содержит интерметаллидные соединения Fe2Al5 и FeAl. Кроме того, поверхностный слой термоформованного горячей штамповкой компонента, имеющего превосходную адгезию покрытия согласно изобретению, также содержит оксид кремния, оксид алюминия и оксид железа. Кроме того, поверхностный слой термоформованного горячей штамповкой компонента, обладающего превосходной адгезией покрытия согласно изобретению, выполнен на основе интерметаллидных соединений Fe2Al5 и FeAl, и дополнительно содержит оксид кремния, оксид алюминия и оксид железа. Также содержание Fe2Al5 в поверхностном слое термоформованного горячей штамповкой компонента, обладающего превосходной адгезией покрытия согласно изобретению, превышает 40 мас. %.

Кроме того, у термоформованного горячей штамповкой компонента, имеющего превосходную адгезию покрытия согласно изобретению, содержание химических элементов в алюминиевом покрытии может составлять, мас. %: Si: 4-14, Fe: 0-4, Mg: 0-10, Zn: 0-20, и остальное составляет А1 и другие неизбежные примеси. Кроме того, у термоформованного горячей штамповкой компонента, имеющего превосходную адгезию покрытия согласно изобретению, содержание химических элементов в алюминиевом покрытии предпочтительно составляет, мас. %: Si: 4-14, Fe: 2-4, Mg: 0-10, Zn: 0-20, и остальное составляет Al и другие неизбежные примеси.

Кроме того, в термоформованном горячей штамповкой компоненте, имеющем превосходную адгезию покрытия согласно изобретению, средняя масса алюминиевого покрытия может составлять 20-120 г/м2 на одну поверхность.

Кроме того, в термоформованном горячей штамповкой компоненте, имеющем превосходную адгезию покрытия согласно изобретению, средняя масса алюминиевого покрытия может составлять 30-100 г/м2 на одну поверхность.

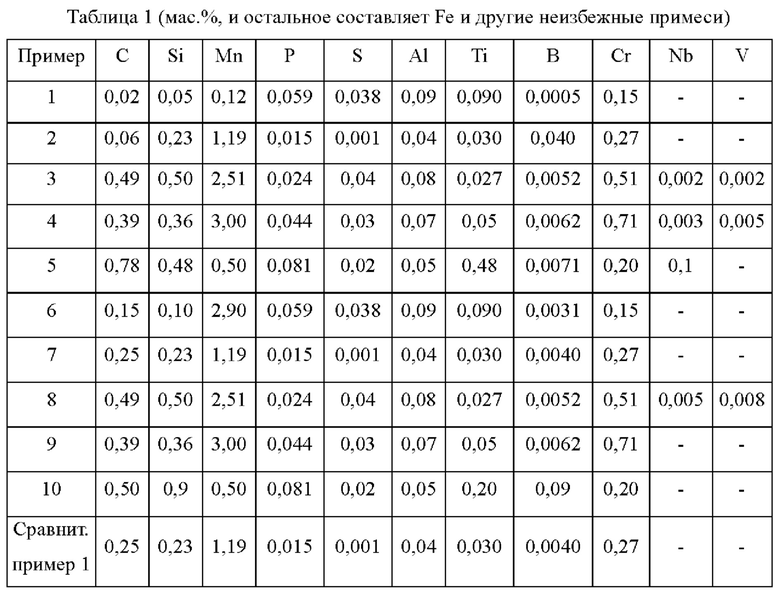

Кроме того, у термоформованного горячей штамповкой компонента с алюминиевым покрытием содержание химических элементов в стальной пластине может составлять, мас. %:

С: 0,01-0,8, Si: 0,05-1,0, Mn: 0,1-5, Р≤0,3, S≤0,1, Al≤0,3, Ti≤0,5, В: 0,0005-0,1, Cr: 0,01-3, Nb≤0,5, V≤0,5, и остальное составляет Fe и другие неизбежные примеси.

Кроме того, у термоформованного горячей штамповкой компонента с алюминиевым покрытием содержание химических элементов в стальной пластине может составлять, мас. %:

Кроме того, у термоформованного горячей штамповкой компонента с алюминиевым покрытием содержание химических элементов в стальной пластине может составлять, мас. %:

Кроме того, в стальной пластине термоформованного горячей штамповкой компонента, имеющего превосходную адгезию покрытия согласно изобретению, содержание Al может составлять 0,03-0,09 мас. %, и содержание Ti может составлять 0,01-0,2 мас. %, предпочтительно 0,01-0,1 мас. %.

Кроме того, в стальной пластине термоформованного горячей штамповкой компонента, имеющего превосходную адгезию покрытия согласно изобретению, содержание Cr может составлять 0,1-0,8 мас. %.

Кроме того, в стальной пластине термоформованного горячей штамповкой компонента, имеющего превосходную адгезию покрытия согласно изобретению, при наличии Nb содержание Nb составляет 0,001-0,1 мас. %, при наличии V содержание V составляет 0,001-0,01 мас. %.

Кроме того, в термоформованном горячей штамповкой компоненте, имеющем превосходную адгезию покрытия согласно изобретению, содержание химических элементов в стальной пластине может составлять, мас. %: С: 0,02-0,8, Si: 0,05-0,5, Mn: 0,1-3, Р≤0,1, S≤0,05, Al: 0,04-0,09, Ti: 0,02-0,2, В: 0,0005-0,09, Cr: 0,15-0,8, Nb: 0 или 0,001-0,1, V: 0 или 0,002-0,008, и остальное составляет Fe и другие неизбежные примеси.

Кроме того, в термоформованном горячей штамповкой компоненте, имеющем превосходную адгезию покрытия согласно изобретению, предел текучести составляет 400-1400 МПа, предел прочности на растяжение составляет 500-2100 МПа, и относительное удлинение составляет ≥4%.

Предпочтительно, в микроструктуре стальной пластины термоформованного горячей штамповкой компонента, имеющего превосходную адгезию покрытия согласно изобретению, объемный процент мартенсита составляет, об.%: ≥70, предпочтительно ≥85, более предпочтительно ≥95.

Соответственно, другой задачей изобретения является создание способа изготовления вышеуказанного термоформованного горячей штамповкой компонента, имеющего превосходную адгезию покрытия, и посредством способа изготовления может быть получен термоформованный горячей штамповкой компонент, обладающий превосходной адгезией покрытия.

Для решения указанной задачи, в изобретении предложен способ изготовления указанного термоформованного горячей штамповкой компонента с алюминиевым покрытием, включающий следующие стадии:

(1) Погружение стальной пластины в расплав алюминиевого сплава для получения пластины, имеющей алюминиевое покрытие на ее поверхности,

(2) Выравнивание стальной пластины с алюминиевым покрытием с использованием выравнивающего ролика с параметром шероховатости в виде среднеарифметического отклонения профиля Ra, составляющего 0,5-3,0 мкм, при этом коэффициент теплового излучения поверхности стальной пластины с алюминиевым покрытием составляет 0,1-0,8, параметр шероховатости в виде среднеарифметического отклонения профиля Ra поверхности указанной пластины составляет 0,3-2,0 мкм, и количество RPc пиков шероховатости поверхности упомянутой пластины составляет 30-150,

(3) Вырезание из упомянутой пластины заготовки требуемой формы,

(4) Термическая обработка путем помещения полученной заготовки в нагревательную печь для нагревания и сохранения тепла при температуре нагревательной печи, составляющей 880-960°С, в атмосфере в нагревательной печи, представляющей собой воздух или азот, и в течение времени пребывания заготовки в нагревательной печи, составляющего 2,5-10 мин,

(5) Перенос нагретой заготовки в течение 20 секунд в пресс-форму с проведением горячей штамповки и охлаждения с получением термоформованного компонента.

В способе изготовления согласно изобретению, на стадии (4), слишком низкая температура нагревательной печи или слишком короткое время пребывания заготовки в нагревательной печи приведет к недостаточной диффузии железа и алюминия, что приведет к слишком низкой шероховатости поверхности и повлияет на шероховатость конечного термоформованного компонента. Если температура нагревательной печи слишком высока или время пребывания заготовки в нагревательной печи слишком велико, это приведет к чрезмерной диффузии железа и алюминия и полному образованию фазы FeAl, что также уменьшит шероховатость конечного термоформованного компонента. В то же время отверстия, образованные миграцией элементов в процессе диффузии, будут влиять на проводимость поверхности и вызывать усадку в процессе электрофореза, что повлияет на окрашиваемость.

Кроме того, в способе изготовления согласно изобретению, на стадии (1), для получения алюминиевого покрытия используют расплав алюминиевого сплава, где массовое процентное содержание химических элементов составляет, мас. %: Si: 5-11, Fe: 2-4, Zn: 0-15, Mg: 0-8, и остальное составляет Al и другие неизбежные примеси.

Кроме того, в способе изготовления согласно изобретению, на стадии (1), для получения алюминиевого покрытия можно использовать расплав алюминиевого сплава, где массовое процентное содержание химических элементов составляет, мас. %: Si: 8-11, Fe: 2-4, Zn: 0-11, Mg: 0-8, и остальное составляет Al и другие неизбежные примеси.

Кроме того, в способе изготовления согласно изобретению, на стадии (1), для получения алюминиевого покрытия можно использовать расплав алюминиевого сплава, где массовое процентное содержание химических элементов расплава составляет, мас%: Si: 5-11, Fe: 2-4, и остальное составляет Al и другие неизбежные примеси.

Кроме того, в способе изготовления согласно изобретению, на стадии (1), для получения алюминиевого покрытия можно использовать расплав алюминиевого сплава, где массовое процентное содержание химических элементов составляет, мас. %: Si: 5-11, Fe: 2-4, возможный Zn: 2-15, возможный Mg: 0,5-8, и остальное составляет Al и другие неизбежные примеси.

Кроме того, в способе изготовления согласно изобретению, на стадии (4), во время процесса нагревания заготовки, скорость нагревания не превышает 10°С/с в диапазоне нагревания до 400-600°С для предварительного образования сплава цинка и алюминия в покрытии и во избежание повреждения или растрескивания покрытия.

В способе изготовления согласно изобретению, на стадии (5), заготовку переносят в форму в пределах 20 секунд.

Кроме того, в способе изготовления согласно изобретению, в процессе горячей штамповки на стадии (5), после закрытия пресс-формы, закалку при поддержании давления продолжают в течение 4-20 с, и давление при поддержании давления, приложенное к поверхности заготовки, составляет ≥8 МПа. В некоторых воплощениях давление при поддержании давления составляет 10-20 МПа.

Кроме того, в способе изготовления согласно изобретению на стадии (5) материал пресс-формы отвечает следующему требованию: коэффициент термодиффузии при 700°С превышает 3,8 мм2/с.

Кроме того, в способе изготовления согласно изобретению, на стадии (5), во время штамповки скорость закрытия пресс-формы составляет 30-150 мм/с, так что термоформованный компонент может обеспечить хорошие характеристики формования и уменьшить дефекты штамповки, такие как растрескивание и поперечное сужение.

Кроме того, в способе изготовления согласно изобретению, на стадии (5), заготовку охлаждают до 50-200°C со скоростью охлаждения 30-150°С/с для изменения внутренней структуры термоформованного компонента в требуемую структуру и обеспечения того, чтобы термоформованный компонент по-прежнему сохранял хороший размер и форму в процессе охлаждения.

Согласно изобретению также предложен термоформованный горячей штамповкой компонент, изготовленный вышеуказанным способом.

По сравнению с уровнем техники, термоформованный горячей штамповкой компонент, обладающий превосходной адгезией покрытия, и способ его изготовления имеют следующие преимущества и выгодные эффекты:

Термоформованный горячей штамповкой компонент, обладающий превосходной адгезией покрытия согласно изобретению, обладает хорошей окрашиваемостью, хорошей адгезией покрытия и хорошей коррозионной стойкостью, а также очень хорошо подходит для автомобильных деталей, таких как передние и задние двери, левые и правые противоударные стержни/балки, передний и задний бамперы, армирующие пластины передней стойки, армирующие пластины средней стойки, средние каналы пола и т.д.

Кроме того, способ изготовления согласно изобретению также обладает вышеуказанными преимуществами и полезными эффектами.

ПОДРОБНОЕ ОПИСАНИЕ

Термоформованный горячей штамповкой компонент, обладающий превосходной адгезией покрытия согласно изобретению, и способ его изготовления будут дополнительно объяснены и проиллюстрированы со ссылкой на конкретные примеры. Тем не менее, объяснение и иллюстрация не предназначены для чрезмерного ограничения технического решения данного изобретения.

Примеры 1-10 и сравнительный пример 1

Термоформованные компоненты, обладающие превосходной адгезией покрытия примеров 1-10 и сравнительного примера 1, изготавливают на следующих стадиях:

(1) Погружение стальной пластины в расплав алюминиевого покрытия для получения пластины, имеющей алюминиевое покрытие на ее поверхности.

(2) Выравнивание: использование выравнивающего ролика, имеющего параметр шероховатости в виде среднеарифметического отклонения профиля Ra 0,5-3,0 мкм, для выравнивания пластины и регулирование при выравнивании относительного удлинения в пределах ≤2,0%, при этом коэффициент поверхностного теплового излучения пластины составляет 0,1-0,8, параметр шероховатости Ra поверхности пластины составляет 0,3-2,0 мкм, и количество RPc пиков шероховатости поверхности пластины составляет 30-150.

(3) Изготовление заготовки: получение заготовки на пластине или разрезание пластины для получения заготовки, имеющей требуемую форму компонента;

(4) Термическая обработка: помещение заготовки в нагревательную печь для нагревания и сохранения тепла, при этом температура нагревательной печи составляет 880-960°С, атмосфера в нагревательной печи представляет собой воздух или азот, время пребывания заготовки в нагревательной печи составляет 2,5-10 минут, и во время процесса нагревания заготовки скорость нагревания не превышает 10°С/с в диапазоне нагревания до 400-600°С.

(5) Перенос и горячая штамповка: быстрый (например, в течение 20 секунд) перенос нагретой заготовки в форму для охлаждения и штамповочного формования с получением термоформованного компонента. При этом в процессе горячей штамповки после закрытия пресс-формы продолжают закалку под давлением в течение 4-20 с, давление при поддержании давления, приложенное к поверхности заготовки, составляет ≥8 МПа, и материал пресс-формы удовлетворяет следующему требованию: коэффициент термодиффузии при 700°С превышает 3,8 мм2/с, во время штамповки скорость закрытия пресс-формы составляет 30-150 мм/с, и заготовку охлаждают до 50-200°С при скорости охлаждения 30-150°С/с.

При этом методы изготовления для каждого примера и сравнительного примера являются следующими:

Пример 1

Стальную пластину толщиной 1,2 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 8,5%, Fe: 2,6%, Zn: 15%, Mg: 4%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 950°С, время пребывания 3,5 минуты, скорость нагревания 2°С/с в диапазоне 400-600°С, время переноса 4 секунды, время поддержания давления 5 секунд, давление при поддержании давления 10 МПа, скорость закрытия пресс-формы 50 мм/с, скорость охлаждения составляла 50°С/с, конечная температура охлаждения составляла 200°С, и коэффициент термодиффузии пресс-формы при 700°С составлял 4 мм2/с.

Пример 2

Стальную пластину толщиной 0,9 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 5%, Fe: 2,4%, Zn: 8%, Mg: 8%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 940°С, время пребывания 5 минут, скорость нагревания 5°С/с в диапазоне 400-600°С, время переноса 6 секунд, время поддержания давления 15 секунд, давление при поддержании давления 20 МПа, скорость закрытия пресс-формы 150 мм/с, скорость охлаждения 150°С/с, конечная температура охлаждения составляла 50°С, и коэффициент термодиффузии пресс-формы при 700°С составлял 5 мм2/с.

Пример 3

Стальную пластину толщиной 1,0 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 9,0%, Fe: 2,7%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Скорость нагревания в диапазоне 400-600°С составляла 5°С/с, температура нагревательной печи составляла 930°С, время пребывания составляло 7 минут, нагретую заготовку переносили в форму в течение 8 секунд, и коэффициент термодиффузии пресс-формы при 700°С составлял 7 мм2/с. Скорость закрытия пресс-формы составляла 70 мм/с, время поддержания давления составляло 6 секунд, давление при поддержании давления составляло 12 МПа, скорость охлаждения составляла 100°С/с, и конечная температура охлаждения составляла 100°С Доля мартенсита в микроструктуре стальной пластины термоформованного компонента составляет выше 96%.

Пример 4

Стальную пластину толщиной 2,8 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку с определенным размером и формой. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 8,8%, Fe: 2,7%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 920°С, время пребывания составляло 7 минут, скорость нагревания 400-600°С составляла 10°С/с, нагретую заготовку переносили в форму в течение 8 секунд, скорость закрытия пресс-формы составляла 70 мм/с, время поддержания давления составляло 6 секунд, давление при поддержании давления составляло 15 МПа, скорость охлаждения составляла 60°С/с, конечная температура охлаждения составляла 60°С, и коэффициент термодиффузии пресс-формы при 700°С составлял 6 мм2/с. Доля мартенсита в микроструктуре стальной пластины термоформованного компонента составляет выше 98%.

Пример 5

Стальную пластину толщиной 1,1 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 10%, Fe: 3,5%, Zn: 2%, Mg: 1%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 935°С, время пребывания 4,5 минуты, скорость нагревания 4°С/с в диапазоне 400-600°С, нагретую заготовку переносили в форму в течение 7 секунд, скорость закрытия верхней и нижней форм пресс-формы составляла 80 мм/с, время поддержания давления составляло 5 секунд, давление при поддержании давления составляло 15 МПа, коэффициент термодиффузии пресс-формы при 700°С составлял 4 мм2/с, и конечная температура охлаждения составляла 100°С. Доля мартенсита в микроструктуре стальной пластины термоформованного компонента составляет выше 95%.

Пример 6

Стальную пластину толщиной 1,5 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 10%, Fe: 3,5%, Mg: 0,5%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 935°С, время пребывания 5 минут, скорость нагревания 6°С/с в диапазоне 400-600°С, нагретую заготовку переносили в пресс-форму в течение 7 секунд, скорость закрытия верхней и нижней форм пресс-формы составляла 80 мм/с, время поддержания давления составляло 5 секунд, давление при поддержании давления составляло 15 МПа, коэффициент термодиффузии пресс-формы при 700°С составлял 4 мм2/с, и конечная температура охлаждения составляла 120°С. Доля мартенсита в микроструктуре стальной пластины термоформованного компонента составляет выше 95%.

Пример 7

Стальную пластину толщиной 1,8 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 10%, Fe: 3,5%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 945°С, время пребывания 2,5 минуты, скорость нагревания 7°С/с в диапазоне 400-600°С, нагретую заготовку переносили в форму в течение 7 секунд, скорость закрытия верхней и нижней форм пресс-формы составляла 80 мм/с, время поддержания давления составляло 5 секунд, давление при поддержании давления составляло 15 МПа, коэффициент термодиффузии пресс-формы при 700°С составлял 6,8 мм2/с, и конечная температура охлаждения составляла 140°С. Доля мартенсита в микроструктуре стальной пластины термоформованного компонента составляет выше 95%.

Пример 8

Стальную пластину толщиной 2,0 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 10%, Fe: 3,5%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 940°С, время пребывания 3 минуты, скорость нагревания 3°С/с в диапазоне 400-600°С, содержание кислорода в атмосфере в печи 22%, нагретую заготовку переносили в форму в течение 7 секунд, скорость закрытия верхней и нижней форм пресс-формы составляла 80 мм/с, время поддержания давления составляло 5 секунд, давление при поддержании давления составляло 15 МПа, коэффициент термодиффузии пресс-формы при 700°С составлял 7 мм2/с, и конечная температура охлаждения составляла 110°С. Доля мартенсита в микроструктуре стальной пластины термоформованного компонента составляет выше 95%.

Пример 9

Стальную пластину толщиной 2,4 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 10%, Fe: 3,5%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 935°С, время пребывания 5 минут, скорость нагревания 8°С/с в диапазоне 400-600°С, содержание кислорода в атмосфере в печи 22%, нагретую заготовку переносили в форму в течение 7 секунд, скорость закрытия верхней и нижней форм пресс-формы составляла 80 мм/с, время поддержания давления составляло 5 секунд, давление при поддержании давления составляло 15 МПа, коэффициент термодиффузии пресс-формы при 700°С составлял 4 мм2/с, и конечная температура охлаждения составляла 100°С. Доля мартенсита в микроструктуре стальной пластины термоформованного компонента составляет выше 95%.

Пример 10

Стальную пластину толщиной 2,8 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины вырезали лазером заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 10%, Fe: 3,5%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 950°С, время пребывания 2,5 минуты, скорость нагревания 4°С/с в диапазоне 400-600°С, содержание кислорода в атмосфере в печи 20%, нагретую заготовку переносили в форму в течение 15 секунд, скорость закрытия верхней и нижней форм пресс-формы составляла 80 мм/с, время поддержания давления составляло 5 секунд, давление при поддержании давления составляло 15 МПа, коэффициент термодиффузии пресс-формы при 700°С составлял 5 мм2/с, и конечная температура охлаждения составляла 80°С. Доля мартенсита в микроструктуре стальной пластины термоформованного компонента составляет выше 95%.

Сравнительный пример 1

Стальную пластину толщиной 1,5 мм с покрытием из алюминиевого сплава выравнивали выравнивающим роликом для получения пластины перед термической обработкой и горячей штамповкой, имеющей шероховатость поверхности, как показано в таблице 2, и из пластины лазером вырезали заготовку определенного размера и формы. Массовое процентное содержание химического состава расплава алюминиевого покрытия составляло: Si: 10%, Fe: 3,5%, и остальное составлял Al и другие неизбежные примеси. Заготовку подавали в нагревательную печь. Температура нагревательной печи составляла 935°С, время пребывания 5 минут, скорость нагревания 6°С/с в диапазоне 400-600°С, нагретую заготовку переносили в форму в течение 7 секунд, скорость закрытия верхней и нижней форм пресс-формы составляла 80 мм/с, время поддержания давления составляло 5 секунд, давление при поддержании давления составляло 15 МПа, коэффициент термодиффузии пресс-формы при 700°С составлял 4 мм2/с, и конечная температура охлаждения составляла 120°С. Доля мартенсита в микроструктуре стальной пластины термоформованного компонента составляет выше 95%.

В таблице 1 приведено массовое процентное содержание каждого химического элемента стальной пластины термоформованных компонентов, обладающих превосходной адгезией покрытия, примеров 1-10 и стальной пластины сравнительного примера 1.

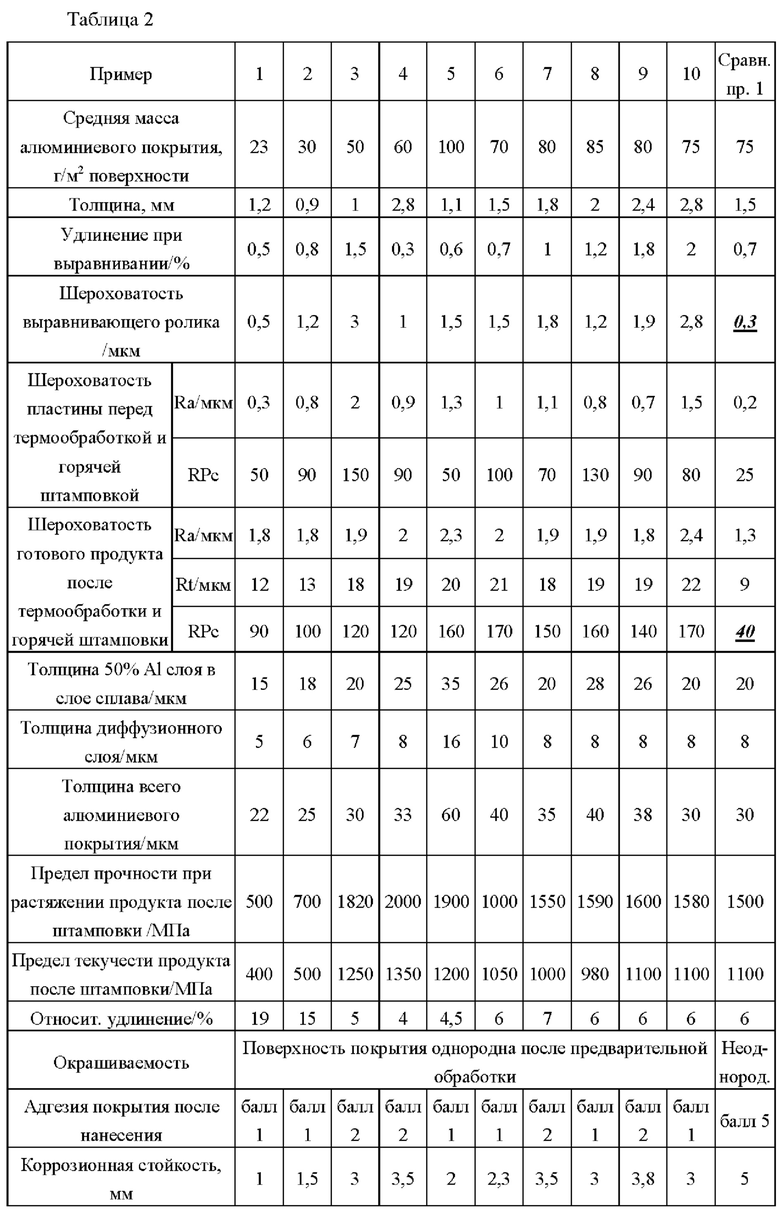

Для проверки эффекта применения изобретения и для доказательства того, что компоненты обладают превосходной адгезией покрытия, в данном описании были проведены испытания образцов примеров 1-10 и сравнительного термоформованного компонента сравнительного примера 1. В таблице 2 приведены результаты испытаний всех примеров и сравнительного примера.

Ссылаясь на метод испытаний GB/T 9286-1998 с поперечной нарезкой, проводят нарезание сеток на поверхности ножом, приклеивание клейкой ленты к центру полученных сеток, затем плавное ее отрывание, наблюдение за явлением отпадения покрытия и оценку балла путем расчета состояния сеток по стандарту.

Окрашиваемость оценивали согласно стандарту GMW16170.

Коррозионную стойкость испытывали согласно GMW14872.

Как можно видеть из таблицы 2, предел текучести для каждого примера согласно изобретению составляет 400-1350 МПа, предел прочности при растяжении составляет 500-2000 МПа, и относительное удлинение составляет 4-19%.

Кроме того, из таблицы 2 можно видеть, что шероховатость Ra поверхности готового изделия сравнительного термоформованного компонента сравнительного примера 1 после горячей штамповки ниже 1,8 мкм, Rt составляет менее 12 мкм, RPc ниже 90, и окрашиваемость термоформованного компонента сравнительного примера 1 является низкой, адгезия покрытия не соответствует требованиям, и его характеристики значительно уступают характеристикам термоформованных компонентов каждого примера согласно изобретению. Кроме того, из таблицы 2 можно видеть, что чем выше шероховатость поверхности материала перед термообработкой и горячей штамповкой, используемой для термоформованного компонента, тем выше шероховатость продукта после термической обработки и горячей штамповки и тем лучше адгезия покрытия.

Подводя итог, можно отметить, что термоформованный компонент, обладающий превосходной адгезией покрытия согласно изобретению, обладает хорошей окрашиваемостью, хорошей адгезией покрытия и хорошей коррозионной стойкостью, а также очень хорошо подходит для автомобильных деталей, таких как передние и задние двери, левые и правые противоударные стержни/балки, передние и задние бамперы, армирующие пластины передней стойки кузова, армирующие пластины средней стойки кузова, средние каналы пола, и т.д.

Кроме того, способ изготовления согласно изобретению также обладает вышеуказанными преимуществами и полезными эффектами.

Следует отметить, что известная часть уровня техники в объеме охраны изобретения не ограничена воплощениями, приведенными в данном описании, и все предшествующие технологии, которые не противоречат техническому решению изобретения, включая, но не ограничиваясь, предыдущими патентными документами, предыдущими публичными публикациями, предшествующим публичным использованием, и т.д., могут быть включены в объем охраны данного изобретения.

Кроме того, способ сочетания технических признаков в данном изобретении не ограничивается способом сочетания, указанным в формуле изобретения, или способом сочетания, указанным в конкретном воплощении данного изобретения. Все технические признаки, указанные в данном описании изобретения, могут быть объединены или интегрированы любым образом, если между ними нет противоречия.

Следует также отметить, что примеры, приведенные выше, являются лишь конкретными примерами изобретения. Очевидно, что изобретение не ограничено приведенными выше примерами, и последующие аналогичные изменения или отклонения могут быть непосредственно получены или легко продуманы специалистами в данной области техники из содержания, раскрытого в данном описании изобретения, что должно относиться к объему охраны данного изобретения.

Предложен термоформованный горячей штамповкой компонент с алюминиевым покрытием и способ изготовления этого компонента. Указанный компонент содержит стальную пластину и алюминиевое покрытие, нанесенное по меньшей мере на одну поверхность стальной пластины. Упомянутое алюминиевое покрытие имеет следующие параметры шероховатости: среднеарифметическое отклонение профиля Ra поверхности, составляющее 1,0-3,0 мкм, высота Rt пика до впадины, составляющая 8-30 мкм, и количество RPc пиков шероховатости, составляющее ≥50. Упомянутый способ проводят следующим образом. Погружают стальную пластину в расплав алюминиевого сплава. Выравнивают стальную пластину с алюминиевым покрытием с использованием выравнивающего ролика. Коэффициент теплового излучения поверхности стальной пластины с алюминиевым покрытием составляет 0,1-0,8, параметр шероховатости в виде среднеарифметического отклонения профиля Ra поверхности указанной пластины составляет 0,3-2,0 мкм и количество RPc пиков шероховатости поверхности упомянутой пластины составляет 30-150. Вырезают из упомянутой пластины заготовку требуемой формы. Проводят термическую обработку путем помещения полученной заготовки в нагревательную печь при температуре нагревательной печи, составляющей 880-960°С, в атмосфере воздуха или азота и в течение времени пребывания заготовки в нагревательной печи, составляющего 2,5-10 мин. Переносят нагретую заготовку в течение 20 секунд в пресс-форму с проведением горячей штамповки и охлаждения с получением термоформованного компонента. Обеспечивается термоформованный компонент, обладающий улучшенной адгезией покрытия, окрашиваемостью и коррозионной стойкостью. 2 н. и 17 з.п. ф-лы, 2 табл., 10 пр.

1. Термоформованный горячей штамповкой компонент с алюминиевым покрытием, содержащий стальную пластину и алюминиевое покрытие, нанесенное по меньшей мере на одну поверхность стальной пластины, и имеющий следующие параметры шероховатости: среднеарифметическое отклонение профиля Ra поверхности, составляющее 1,0-3,0 мкм, высота Rt пика до впадины, составляющая 8-30 мкм, и количество RPc пиков шероховатости, составляющее ≥50.

2. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 1, в котором алюминиевое покрытие содержит диффузионный слой, прилегающий к стальной пластине, и слой, выполненный на основе интерметаллидных соединений Fe2Al5 и FeAl, при этом отношение толщины диффузионного слоя к общей толщине алюминиевого покрытия составляет 0,08-0,5.

3. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 1 или 2, у которого толщина диффузионного слоя составляет ≤16 мкм и общая толщина алюминиевого покрытия составляет ≤60 мкм.

4. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 1, у которого содержание химических элементов в алюминиевом покрытии составляет, мас.%: Si - 4-14, Fe - 0-4, Mg - 0-10, Zn - 0-20, и Al и неизбежные примеси – остальное, предпочтительно, содержание химических элементов в алюминиевом покрытии составляет, мас.%: Si - 4-14, Fe - 2-4, Mg - 0-10, Zn - 0-20, и Al и неизбежные примеси - остальное.

5. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 1, у которого средняя масса алюминиевого покрытия составляет 20-120 г/м2 на одну поверхность.

6. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 5, у которого средняя масса алюминиевого покрытия составляет 30-100 г/м2 на одну поверхность.

7. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 1, у которого содержание химических элементов в стальной пластине составляет, мас.%: С - 0,01-0,8, Si - 0,05-1,0, Mn - 0,1-5, Р≤0,3, S≤0,1, Al≤0,3, Ti≤0,5, В - 0,0005-0,1, Cr - 0,01-3, Nb≤0,5, V≤0,5 и Fe и неизбежные примеси- остальное.

8. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 7, у которого содержание химических элементов в стальной пластине составляет, мас.%:

9. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 7 или 8, у которого содержание химических элементов в стальной пластине составляет, мас.%:

10. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 1, у которого предел текучести составляет 400-1400 МПа, предел прочности на растяжение составляет 500-2100 МПа, и относительное удлинение составляет ≥4%.

11. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 1, у которого поверхностный слой содержит интерметаллидные соединения Fe2Al5 и FeAl или выполнен на основе интерметаллидных соединений Fe2Al5 и FeAl и дополнительно содержит оксид кремния, оксид алюминия и оксид железа.

12. Термоформованный горячей штамповкой компонент с алюминиевым покрытием по п. 9, в котором содержание мартенсита в микроструктуре стальной пластины составляет ≥95 об.%.

13. Способ изготовления термоформованного горячей штамповкой компонента с алюминиевым покрытием по любому из пп. 1-12, включающий следующие стадии:

(1) погружение стальной пластины в расплав алюминиевого сплава для получения пластины, имеющей алюминиевое покрытие на ее поверхности,

(2) выравнивание стальной пластины с алюминиевым покрытием с использованием выравнивающего ролика с параметром шероховатости в виде среднеарифметического отклонения профиля Ra, составляющего 0,5-3,0 мкм, при этом коэффициент теплового излучения поверхности стальной пластины с алюминиевым покрытием составляет 0,1-0,8, параметр шероховатости в виде среднеарифметического отклонения профиля Ra поверхности указанной пластины составляет 0,3-2,0 мкм, и количество RPc пиков шероховатости поверхности упомянутой пластины составляет 30-150,

(3) вырезание из упомянутой пластины заготовки требуемой формы,

(4) термическая обработка путем помещения полученной заготовки в нагревательную печь для нагревания и сохранения тепла при температуре нагревательной печи, составляющей 880-960 °С, в атмосфере в нагревательной печи, представляющей собой воздух или азот, и в течение времени пребывания заготовки в нагревательной печи, составляющего 2,5-10 мин,

(5) перенос нагретой заготовки в течение 20 секунд в пресс-форму с проведением горячей штамповки и охлаждения с получением термоформованного компонента.

14. Способ по п. 13, в котором на стадии (1) для получения упомянутого алюминиевого покрытия используют расплав алюминиевого сплава с содержанием химических элементов, мас.%: Si - 5-11, Fe - 2-4, Zn - 0-15, Mg - 0-8, и Al и неизбежные примеси - остальное, предпочтительно, расплав алюминиевого сплава с содержанием химических элементов, мас.%: Si - 8-11, Fe - 2-4, Zn - 0-11, Mg - 0-8, Al и неизбежные примеси - остальное.

15. Способ по п. 13, в котором на стадии (4) в процессе нагревания заготовки скорость ее нагревания не превышает 10°С/с в диапазоне нагревания до 400-600°С.

16. Способ по п. 13, в котором в процессе горячей штамповки на стадии (5) после закрытия пресс-формы при поддержании давления, приложенного к поверхности заготовки, составляющего ≥8 МПа, проводят закалку в течение 4-20 с.

17. Способ по п. 13, в котором материал пресс-формы имеет коэффициент термодиффузии, превышающий 3,8 мм2/с, при 700°С.

18. Способ по п. 13, в котором на стадии (5) скорость закрытия пресс-формы при штамповке составляет 30-150 мм/с.

19. Способ по п. 13, в котором на стадии (5) заготовку охлаждают до 50-200°С со скоростью охлаждения 30-150°С/с.

| CN 105829578 A, 03.08.2016 | |||

| ФОРМОВАННОЕ ГОРЯЧЕЙ ШТАМПОВКОЙ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ГОРЯЧЕЙ ШТАМПОВКОЙ ИЗДЕЛИЯ | 2014 |

|

RU2621501C1 |

| ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2008 |

|

RU2384650C2 |

| ПОКРЫТЫЕ СТАЛЬНЫЕ ПОЛОСЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБЫ ИХ ПРИМЕНЕНИЯ, ШТАМПОВАННЫЕ ЗАГОТОВКИ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, ШТАМПОВАННЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И ПРОМЫШЛЕННЫЕ ТОВАРЫ, СОДЕРЖАЩИЕ ТАКОЕ ШТАМПОВАННОЕ ИЗДЕЛИЕ | 2006 |

|

RU2395593C1 |

| CN 110117167 A, 13.08.2019. | |||

Авторы

Даты

2024-06-13—Публикация

2020-09-28—Подача