Изобретение относится к области аддитивных технологий и устройствам для изготовления изделий с применением аддитивных технологий (3D принтерам). Изобретение может применятся во многих областях промышленности, народного хозяйства и в личных целях, везде, где необходимо изготовление деталей сложной формы из полимерных материалов, в частности в машиностроении, авиации, станкостроении, электроэнергетике, космонавтике, медицине, строительстве, дизайне, моделировании, в домашнем хозяйстве и в других областях.

В настоящее время известно множество способов и устройств для аддитивного производства изделий. Большую группу составляют способы аддитивного производства, в основе которых лежит экструзия материла, например, технология FDM (fused deposition modeling). По этой технологии тонкую нить из термопластичного материала подают в зону сопла, расплавляют и наносят расплав, формируя изделие. К группе технологий, основанных на экструзии материала, также можно отнести способы печати двух- и многокомпонентными химически отверждаемыми полимерными материалами RDM (resin deposition modeling). Печать может выполняться, например, двухкомпонентной эпоксидной смолой, полиэфирной смолой, винилэфирной смолой, полиуретаном, силиконом и пр. В технологии RDM смешивают два или более изначально жидких компонента, смесь твердеет (идет процесс гелеобразования), за счет того, что компоненты вступают в химическую реакцию, и через время происходит полное отвердевание материала.

Например, известен способ аддитивного производства, в котором изделие создается из послойно наносимого, многокомпонентного, химически отверждаемого материала, включающий в себя подачу компонентов в печатающую головку по отдельным каналам, их смешивание перед соплом и нанесение послойно, отличающийся тем что время нанесения одного слоя больше времени гелеобразования используемого материала и меньше времени отверждения используемого материала. Известно также устройство для аддитивного производства изделий, в котором изделие создается из послойно наносимого, многокомпонентного, химически отверждаемого материала, включающее в себя отдельные емкости для хранения каждого из компонентов, отдельные насосы для подачи каждого из компонентов, печатающую головку, с каналами для каждого из компонентов, совмещенную со смесителем и соплом, механизм перемещения печатающей головки, область построения изделия, компьютер и программное обеспечение управляющие всеми перечисленными элементами, отличающееся тем что компьютер и программное обеспечение обеспечивают время нанесения одного слоя больше времени гелеобразования используемого материала и меньше времени отверждения используемого материала. (см. патент РФ на изобретение № 2775993).

Недостатком описанного способа и устройства является подтекание материала из сопла, так как печатающая головка не содержит клапанов. Проблема подтекания возникает при выполнении холостых ходов, т.е. таких ходов, во время которых материал не наносится, а головка перемещается, например, от одной части детали к другой.

Данная проблема характерна для всех технологий из группы экструзии, одним из вариантов ее решения является используемая в технологии FDM печатающая головка с пластиной - клапаном, например известна печатающая головка струйного 3D принтера, содержащая выполненную в едином корпусе подвижную платформу с размещенными на ней двумя соплами с нагревателями и механизм переключения сопел, положение которой определяется датчиком положения подвижной платформы и ограничивается позиционным ограничителем, отличающаяся тем, что печатающая головка струйного 3D принтера снабжена клапаном для сопел, выполненном с возможностью прогиба, обеспечивающим запирание одного из сопел и открывание другого при переключении сопел, при этом сопла выполнены с возможностью перемещения относительно клапана, который выполнен неподвижным. (см. патент на полезную модель РФ 161249).

Известное решение позволяет предотвратить подтекание при печати термопластичным материалом по технологии FDM, но такой подход не применим к технологии RDM в которой требуется перекрытие канала каждого компонента по отдельности. Перекрытие выходного канала сопла приведет к проникновению одного из компонентов в полость другого компонента, за счет незначительных различий в вязкости, плотности и давлении, что приведет к аварийному отверждению смеси в канале одного из компонентов. Также в технологии RDM требуется более качественное уплотнение из-за существенно меньшей вязкости материала.

Обозначенная проблема может быть решена с помощью известного устройства - узла дозирования компонентов, подаваемых в смесительную камеру печатающей головки 3D-принтера, представляющий собой насос, включающий быстроразъемный корпус, первый полимерный вкладыш и второй полимерный вкладыш, замкнутые в корпусе и образующие рабочую камеру насоса с внутренним объемом 16-20 см3, в которой установлены ведущая шестерня и ведомая шестерня, шестерни установлены на осях, расположенных вдоль оси симметрии корпуса и зафиксированы через подшипники во вкладышах, при этом ось ведущей шестерни выходит за пределы корпуса насоса и соединена с валом шагового мотора, установленного в отсеке, закрепленном на корпусе, во вкладышах выполнены подводящий и отводящий каналы, а также канал перепуска из запираемых зон. (см. патент на полезную модель РФ 209314)

Описанное в полезной модели устройство технически способно обеспечивать «ретракт» материала т.е. за счет изменения направления вращения шестерен засасывать назад небольшое количество материала, не допуская его подтекания, но описанное устройство достаточно большое и тяжелое для его размещения непосредственно на печатающей головке принтера, особенно учитывая что их необходимо как минимум два, а при размещении на корпусе принтера длинные трубопроводы не позволят эффективно выполнять ретракт из-за большого объема.

Так же из-за особенностей материала и технологии, а именно того, что материал хранится в жидком виде необходимо обеспечить герметичное запирание каналов в печатающей головке, так как в противном случае происходит вытекание материала из остановленного принтера.

Цели предлагаемого изобретения:

• повышение качества изделий, изготовленных из многокомпонентных химически отверждаемых материалов с применением аддитивных технологий

• повышение удобства и эффективности эксплуатации 3D принтеров для печати многокомпонентными химически отверждаемыми материалами

• повышение технологических возможностей 3D печати и 3D принтеров для печати многокомпонентными химически отверждаемыми материалами.

• повышение надежности и упрощение конструкции 3D принтеров для печати многокомпонентными химически отверждаемыми материалами.

Технический результат в предлагаемом изобретении достигается за счет применения способа аддитивного производства, в котором изделие создается из компонентного химически отверждаемого материала, заключающийся в том, что компоненты материала по отдельности подаются в печатающую головку, на выходе из печатающей головки компоненты смешиваются в смешивающем устройстве и образовавшийся в смешивающем устройстве материал послойно формирует изделие, при этом в печатающей головке создают всасывающую полость переменного объема и обеспечивают ретракт материала из смешивающего устройства за счет увеличения объема всасывающей полости.

Ретракт материала, то есть возврат (обратное движение) материала из смешивающего устройства в печатающую головку достигается за счет того, что при увеличении объема всасывающей полости эта полость заполняется материалом, поступающим из смешивающего устройства. Фактически в печатающей головке реализуется принцип действия объемного гидростатического насоса. В данном случае, обратное движение материала из смешивающего устройства во всасывающую полость происходит за счет гидростатического эффекта, при увеличении объема всасывающей полости, под воздействием на материал атмосферного давления на выходе материала в зону печати.

Сущность изобретения поясняется чертежами и схемами:

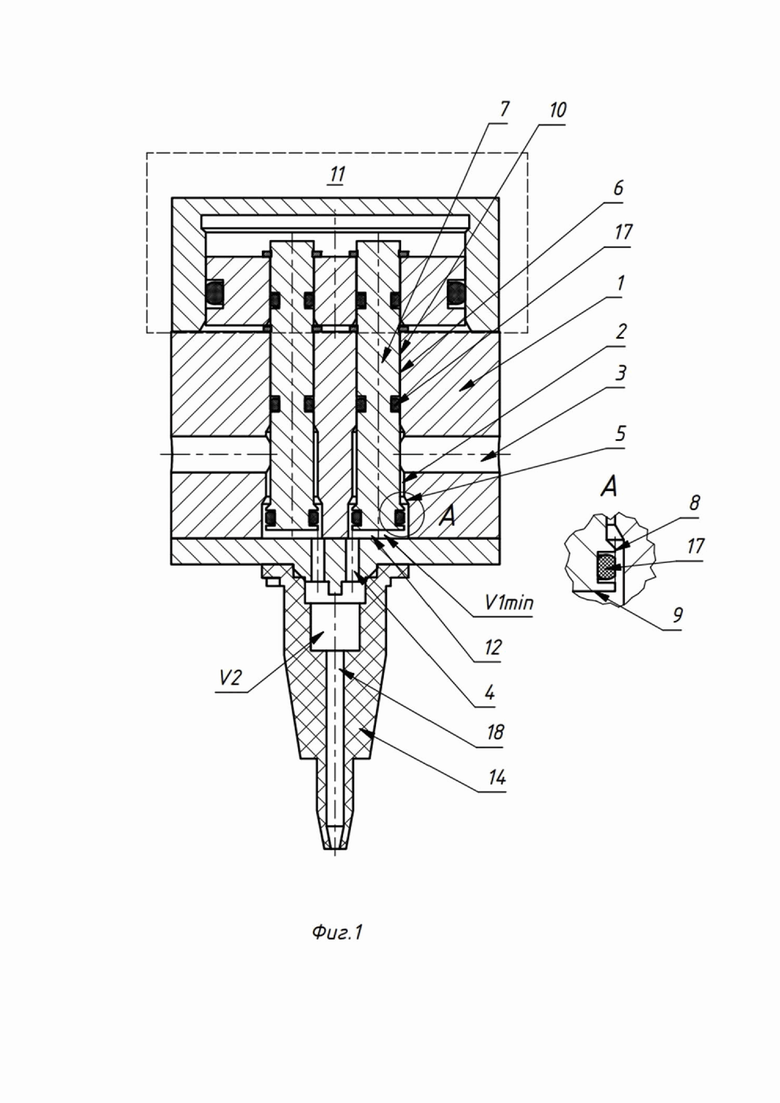

Фиг. 1 - печатающая головка, с минимальным объемом всасывающей полости.

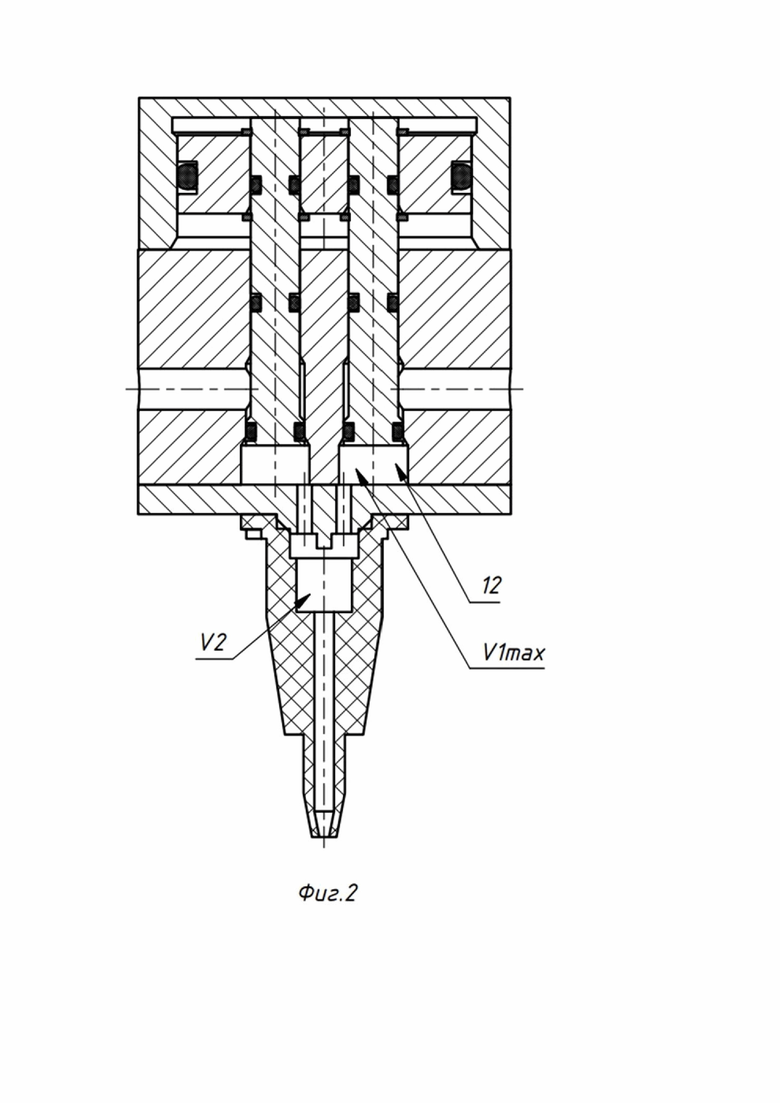

Фиг. 2 - печатающая головка, с максимальным объемом всасывающей полости.

Фиг. 3 - вариант печатающей головки, с минимальным объемом всасывающей полости.

Фиг. 4 - вариант печатающей головки, с максимальным объемом всасывающей полости.

Способ аддитивного производства, в котором изделие создается из компонентного химически отверждаемого материала, заключается в том, что компоненты материала по отдельности подаются в печатающую головку. Компоненты забираются из соответствующих им баков и дозированно подаются в печатающую головку с помощью насосов. При этом, специальные устройства могут контролировать и поддерживать заданный расход и давление компонентов. На выходе из печатающей головки компоненты смешиваются в смешивающем устройстве и образовавшийся в смешивающем устройстве материал послойно формирует изделие (идет технологический процесс 3D печати). Материал, как правило, наносится через сопло на стол. Стол и/или печатающая головка с соплом перемещаются по заданной программе для построения необходимой геометрии изделия. В печатающей головке образована всасывающая полость переменного объема, которая обеспечивает ретракт материала из смешивающего устройства за счет увеличения объема. Изменение объема всасывающей полости обеспечивает подвижный золотник (фиг. 1 - 4).

После смешивания компонентов в смешивающем устройстве начинается химический процесс образования материала. При этом, некоторое время материал остается текучим и пригодным для 3D печати. Это время называется временем гелеобразования материала. По истечении этого времени, материал превращается в гель и уже не пригоден для 3D печати.

Вариант реализации способа, в котором время ретракта меньше времени гелеобразования материала, позволяет избежать отверждения материала внутри смешивающего устройства с соплом, каналов и полостей печатающей головки, что упрощает обслуживание принтера.

Вариант реализации способа, в котором обеспечен правильный выбор объемов всасывающих полостей, относительно объемов смешивающего устройства, обеспечивает такой режим, при котором ретракт выполняется в достаточном для предотвращения подтеканий объеме, но не приводит к чрезмерному засасыванию воздуха в сопло и смешивающее устройство, что повышает качество печати.

Печатающая головка для аддитивного производства компонентными химически отверждаемыми материалами изображенная на фиг. 1, включает в себя корпус (1). Корпус может быть выполнен цельным или составным. На фиг. 1,2 и фиг. 3,4 изображены варианты составного корпуса с каналами для печатающей головки, предназначенной для печати двухкомпонентыми химически отверждаемыми материалами. Изображенные на фигурах варианты корпуса (1) выполнены с двумя профилированными каналами (2) с поверхностью в виде тел вращения с параллельными осями.

Каждый профилированный канал (2) соединен со входным (3) и выходным (4) каналами, содержит уплотняющую поверхность (5) и направляющую поверхность (6). Расположенный в профилированном канале (2) подвижный золотник (7), имеет уплотняющую поверхность (8), торцевую поверхность (9) и направляющую поверхность (10) и снабжен механизмом перемещения золотника (11). Тело золотника (7) может быть выполнено составным, например с внешними уплотнениями. Механизм перемещения золотника (11) обозначен схематично. Тело корпуса (1), тело золотника (7), уплотняющая поверхность (5) профилированного канала (2), уплотняющая поверхность (8) золотника и торцевая поверхность (9) золотника в совокупности образуют всасывающую полость (12), объем которой (V1) зависит от положения золотника (7) в профилированном канале (2).

Вариант печатающей головки изображенный на фиг. 3 и фиг. 4 для аддитивного производства компонентными химически отверждаемыми материалами, отличается наличием каналов рециркуляции (13), содержит составной корпус (1) с каналами, в том числе: профилированные каналы (2) и соединенные с ними входные каналы (3), каналы рециркуляции (13) и выходные каналы (4). Каждый профилированный канал (2) имеет направляющую поверхность (6) и уплотняющие поверхности (5), в каждом профилированном канале (2) размещен подвижный золотник (7), имеющий уплотняющие поверхности (8), торцевую поверхность (9) и направляющую поверхность (10), соответствующую направляющей поверхности (6) профилированного канала (2). Печатающая головка снабжена смешивающим устройством (14) и механизмом перемещения золотников (11). При этом, тело корпуса (1), тело золотника (7), уплотняющая поверхность канала корпуса (5), уплотняющая поверхность золотника (8) и торцевая поверхность (9) золотника (7) в совокупности образуют всасывающую полость (12), соединенную с выходным каналом (4), который в свою очередь соединен со смешивающим устройством (14). Смешивающее устройство (14) соединено с соплом, в котором выполнен сужающийся сквозной канал для выхода материала в зону печати. Возможны варианты печатающей головки:

• сопло выполнено в виде отдельной съемной детали, закрепляемой на смешивающем устройстве.

• сопло выполнено, как неотъемлемая часть смешивающего устройства.

На фиг. 4 показан вариант печатающей головки (фиг.3), в котором золотники (7) находятся в верхнем положении, соответствующем максимальному объему (V1) всасывающей полости (12).

На фиг. 3 показан вариант печатающей головки, в котором профилированные каналы (2) в корпусе (1) и золотники (7) имеют уплотняющие поверхности (15) и (16), размещенные в общем случае соответственно в средней части профилированного канала (2) и золотника (7). В варианте исполнения, показанном на фиг. 3, уплотняющие поверхности (15) и (16) находятся между входным каналом (3) и каналом рециркуляции (13).

На фиг. 1, 2, 3 и 4 показан вариант печатающей головки, в котором на уплотняющих поверхностях (8) золотников установлены уплотнительные элементы (17).

На фиг. 1, 2, 3 и 4 показано смешивающее устройство (14) с полостью (18), соединенной с выходными каналами (4), через объем V2 которой во время работы устройства проходит материал (как во время печати, так и во время ретракта).

Механизм перемещения золотников (11) изображенный на фиг. 1, 2, 3 и 4 может быть выполнен в виде пневмоцилиндра.

Печатающая головка для аддитивного производства компонентными химически отверждаемыми материалами работает следующим образом - при открытых золотниках (7) выполняется печать (фиг.1). При этом, каждый компонент материала подается во входной канал (3) и далее по профилированныму каналу (2) в корпусе (1) проходит до выходного канала (4), из которого попадает в смешивающее устройство (14), В полости (18) смешивающего устройства (14) компоненты смешиваются, происходит химическая реакция и образовавшийся материал подается через сопло в зону печати, формируя изделие.

При необходимости выполнить ретракт во время холостого хода, или ретракт не связанный с холостым ходом, золотники (7) закрываются (фиг.2). Закрытие происходит за счет вертикального перемещения золотников (7) с помощью механизма (11) в крайнее верхнее положение. При этом, за счет наличия уплотнительных поверхностей (5) и (8) выходной канал (4) герметично запирается. Движение каждого компонента по входному каналу (3) и профилированному каналу (2) прекращается, поскольку выходной канал (4) отделяется от профилированного канала (2) герметичным уплотнением поверхностей (5) и (8). Одновременно с движением золотников (7) вверх, всасывающая полость (12) увеличивается в объеме. Поскольку всасывающая полость (12), одновременно с увеличением объема, отделяется (герметично запирается) от профилированных каналов (2), во всасывающую полость (12) за счет гидростатического эффекта засасывается материал из полости (18) смешивающего устройства (14), что обеспечивает ретракт материала и предотвращает его вытекание из смешивающего устройства (14) через сопло, что в свою очередь повышает качество печати.

Возможны варианты осуществления способа и печатающей головки:

• оси всех профилированных каналов расположены под углом к вертикали, при этом перемещение золотников происходит также под углом к вертикали.

• оси профилированных каналов не параллельны, при этом движение по меньшей мере одного золотника происходит под углом к вертикали.

• ось по меньшей мере одного профилированного канала расположена горизонтально, при этом перемещение золотника происходит в горизонтальной плоскости.

При необходимости остановки принтера, золотники (7) закрываются (фиг.2) с помощью механизма (11), при этом за счет наличия уплотнительных поверхностей (5 и 8) выходной канал (4) отделяется от профилированного канала (2), что предотвращает вытекание жидких компонентов материала из принтера, и упрощает обслуживание принтера.

Вариант печатающей головки для аддитивного производства компонентными химически отверждаемыми материалами, изображенный на фиг. 3 работает следующим образом - при открытых золотниках (7) выполняется печать, при этом компоненты материала подаются во входные каналы (3) и далее по профилированным каналам (2) в корпусе (1) проходят до выходных каналов (4) из которых попадают в смешивающее устройство (14) где смешиваются и затем через сопло поступают в зону печати, формируя изделие.

При необходимости выполнить холостой ход, или ретракт не связанный с холостым ходом, золотники (7) закрываются (фиг.4) с помощью механизма (11), при этом за счет наличия уплотнительных поверхностей (5) и (8) выходной канал (4) отделяется от профилированного канала (2), а всасывающая полость (12) увеличивается в объеме. Ретракт материала осуществляется аналогично описанному выше ретракту для устройства изображенного на фиг. 3 и фиг.4. При этом, в варианте устройства на фиг.3 и фиг.4 при закрытии золотников (7) происходит размыкание уплотняющих поверхностей 15 и 16, таким образом материал начинает поступать из входных каналов (3) в каналы рециркуляции (13), при этом давление компонентов в печатающей головке не повышается при закрытии золотников (7), что предотвращает возможную «переэкструзию» в момент открытия золотников (7), что повышает качество печати. Переэкструзия - подача в зону печати лишнего (не предусмотренного технологией 3D печати материала.

При необходимости остановки принтера золотники (7) закрываются (фиг.4) с помощью механизма (11), при этом за счет наличия уплотнительных поверхностей (5 и 8) выходной канал (4) отделяется от профилированного канала (2), что предотвращает вытекание жидких компонентов материала из принтера, давление в каналах сбрасывается за счет механизма рециркуляции, что улучшает условия работы уплотнительных поверхностей и снижает вероятность протекания компонентов и материала при длительном простое, и упрощает обслуживание принтера.

Цели изобретения: повышение качества изделий, повышение удобства и эффективности эксплуатации 3D принтеров для печати многокомпонентными химически отверждаемыми материалами, достигается за счет того, что:

• В печатающей головке создают всасывающую полость переменного объема и обеспечивают ретракт материала из смешивающего устройства за счет увеличения объема всасывающей полости.

• Задают время ретракта материала меньше времени гелеобразования материала, при этом ретракт материала осуществляется во время холостых ходов процесса производства изделия.

• Используют печатающую головку, содержащую корпус с каналами, профилированные каналы и соединенные с ними входные каналы, каналы рециркуляции и выходные каналы, профилированный канал имеет направляющую поверхность и уплотняющие поверхности, в профилированном канале размещен подвижный золотник, имеющий уплотняющие поверхности, торцевую поверхность и направляющую поверхность, соответствующую направляющей поверхности профилированного канала, тело корпуса, тело золотника, уплотняющая поверхность канала корпуса, уплотняющая поверхность золотника и торцевая поверхность золотника в совокупности образуют всасывающую полость, соединенную с выходным каналом, который в свою очередь соединен со смешивающим устройством.

• Формируется несколько всасывающих полостей, для каждого компонента материала.

• Разница между максимальным и минимальным объемами всасывающей полости находится в диапазоне от 0,5 до 25 объемов полости смешивающего устройства.

• Отношение площадей каналов печатающей головки находится в диапазоне от 0,7 до 1,3 от отношения пропорций смешивания компонентов.

• Отношение объемов всасывающих полостей находится в диапазоне от 0,7 до 1,3 от отношения пропорций смешивания компонентов.

• Механизм перемещения золотников выполнен в виде пневмоцилиндра.

• Механизм перемещения золотников выполнен с электроприводом.

Цель изобретения: повышение технологических возможностей 3D печати и 3D принтеров для печати многокомпонентными химически отверждаемыми материалами достигается за счет того, что:

• Изделие формируют в жидкой среде.

• Материал подают горизонтально или под углом к вертикали.

• В процессе производства перемещают стол с формируемым изделием.

• В корпусе печатающей головки установлен нагревательный элемент и датчик температуры.

Цель изобретения: повышение надежности и упрощение конструкции 3D принтеров для печати многокомпонентными химически отверждаемыми материалами достигается за счет того, что:

• Каналы в корпусе и золотники печатающей головки имеют уплотняющую поверхность, расположенную между корпусом и механизмом перемещения золотников.

• Каналы в корпусе и золотники печатающей головки имеют одну или несколько уплотняющих поверхностей, совпадающих с направляющей поверхностью.

• На уплотняющих поверхностях золотников установлены уплотнительные элементы.

• На уплотняющих поверхностях каналов корпуса установлены уплотнительные элементы.

Многие компонентные материалы склонны к выпадению осадка и требуют перемешивания перед использованием. Вариант печатающей головки для аддитивного производства компонентными химически отверждаемыми материалами (фиг.3 и фиг.4) позволяет выполнить замену и перемешивание материала в трубках и самой печатающей головке без его утилизации, за счет использования рециркуляции. При этом материал, который необходимо перемешать возвращается в баки.

Совмещение в одной области пространства направляющих и уплотнительных поверхностей позволяет выполнить печатающую головку более компактной, что повышает качество печати и упрощает обслуживание принтера.

Уплотнительные элементы на уплотняющих поверхностях корпуса или золотников, или частично корпуса и частично золотников позволяют снизить требования к точности обработки и качеству изготовления корпуса и золотников, повысить степень герметичности уплотняющей пары, сделать устройство более надежным, что повышает качество печати и упрощает обслуживание принтера. Уплотнительные элементы могут быть выполнены из резиновых материалов, силиконов, пластмасс, фторопласта, мягких металлов и других материалов пригодных для изготовления уплотнений, так же при необходимости уплотнительные элементы могут представлять собой сложное устройства, например, манжету, выполненную из нескольких материалов, с пружиной вставкой и металлическим армированием.

Наличие нагревательного элемента и датчика температуры или любого другого источника тепла и способа регулировать температуру, например, конвекционного нагревателя, водяного нагревателя и др. позволяет регулировать и поддерживать на заданном уровне температуру материала, выходящего из печатающей головки и таким образом регулировать время его отверждения, что повышает качество печати.

Описанная выше конструкция печатающей головки обеспечивает не только функцию ретракта, но и функцию герметичного запирания каналов при выключении.

За счет того, что Изделие формируют в жидкой среде и/или материал подают горизонтально или под углом к вертикали, появляется возможность печати изделий с «нависаниями», отрицательными углами.

Для обеспечения правильного режима работы устройства, при котором ретракт выполняется в достаточном для предотвращения подтеканий объеме, но не приводит к чрезмерному засасыванию воздуха в смешивающее устройство с соплом, необходим правильный выбор объема всасывающей полости V1. Необходимо соблюдать соотношение между минимальным объемом всасывающей полости V1 min и максимальным объемом всасывающей полости V1 max и объемом смешивающей полости V2:

0,5 * V2 ≥ V1 ≤ 25 * V2

Правильный выбор объемов всасывающих полостей, относительно объемов выходных каналов позволяет избежать поступления смеси материалов в каналы печатающей головки и отверждения смеси в каналах печатающей головки, что упрощает обслуживание принтера.

Наличие уплотнительной поверхности, отделяющий каналы с материалом от устройства перемещения золотников позволяет избежать поступления компонентов материала в устройство, что упрощает его конструкцию, повышает надежность работы и упрощает обслуживание принтера.

Правильный выбор отношений площадей и объемов каналов и полостей позволяет обеспечить качественную подачу и смешивание материалов с пропорциями отличными от 1:1, что повышает качество печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного производства изделий (варианты) | 2023 |

|

RU2816587C1 |

| Способ и устройство для аддитивного производства изделий | 2021 |

|

RU2775993C1 |

| Способ изготовления деталей двигателестроения из композитных материалов с помощью аддитивных технологий | 2023 |

|

RU2823647C1 |

| СИСТЕМА ПОДГОТОВКИ И ПОДАЧИ МАТЕРИАЛА СТРОИТЕЛЬНОГО 3D ПРИНТЕРА | 2021 |

|

RU2767464C1 |

| ТЕХНОЛОГИЧЕСКИЕ ФОРМЫ, ИЗГОТОВЛЕННЫЕ НА ОСНОВЕ МОДЕЛИРОВАНИЯ МЕТОДОМ НАПЛАВЛЕНИЯ, ДЛЯ ФОРМОВАНИЯ И ТИРАЖИРОВАНИЯ ОБЪЕКТОВ | 2016 |

|

RU2642654C1 |

| СПОСОБ АДДИТИВНОЙ ЭКСТРУЗИИ ОБЪЁМНЫХ ИЗДЕЛИЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750995C2 |

| Способ и устройство для изготовления печатной платы | 2022 |

|

RU2801761C1 |

| ПЕЧАТАЮЩАЯ ГОЛОВКА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ С ДОПОЛНИТЕЛЬНЫМИ ТЕРМОСТАТИРУЮЩИМИ СРЕДСТВАМИ | 2017 |

|

RU2717812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ АДДИТИВНОЙ ФУТЕРОВКИ | 2020 |

|

RU2755325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ МЕТОДОМ 3D-ПЕЧАТИ | 2022 |

|

RU2791611C1 |

Группа изобретений относится к области аддитивных технологий. Раскрыты варианты печатающей головки и способ аддитивного производства. В способе аддитивного производства компоненты материала по отдельности подаются в печатающую головку, смешиваются в смешивающем устройстве и образовавшийся в результате химической реакции материал послойно формирует изделие. При этом в печатающей головке создают всасывающую полость переменного объема и обеспечивают ретракт материала за счет увеличения объема всасывающей полости. В печатающей головке тело корпуса, тело золотника, уплотняющая поверхность профилированного канала, уплотняющая поверхность золотника и торцевая поверхность золотника в совокупности образуют всасывающую полость, объем которой зависит от положения золотника в профилированном канале. Техническим результатом является повышение качества изделий, повышение технологических возможностей 3D-печати. 3 н. и 14 з.п. ф-лы, 4 ил.

1. Печатающая головка для аддитивного производства изделий компонентными химически отверждаемыми материалами, включающая в себя корпус с каналами, по меньшей мере один из которых выполнен профилированным и соединен с входным и выходным каналами, содержит уплотняющую поверхность и направляющую поверхность, расположенный в профилированном канале подвижный золотник, имеющий уплотняющую поверхность, торцевую поверхность и направляющую поверхность, механизм перемещения золотника, при этом тело корпуса, тело золотника, уплотняющая поверхность профилированного канала, уплотняющая поверхность золотника и торцевая поверхность золотника в совокупности образуют всасывающую полость, объем которой зависит от положения золотника в профилированном канале.

2. Печатающая головка для аддитивного производства изделий компонентными химически отверждаемыми материалами, содержащая корпус с каналами, том числе: профилированные каналы и соединенные с ними входные каналы, каналы рециркуляции и выходные каналы, каждый профилированный канал имеет направляющую поверхность и уплотняющие поверхности, в каждом профилированном канале размещен подвижный золотник, имеющий уплотняющие поверхности, торцевую поверхность и направляющую поверхность, соответствующую направляющей поверхности профилированного канала, печатающая головка снабжена смешивающим устройством и механизмом перемещения золотников, при этом тело корпуса, тело золотника, уплотняющая поверхность канала корпуса, уплотняющая поверхность золотника и торцевая поверхность золотника в совокупности образуют всасывающую полость, соединенную с выходным каналом, который в свою очередь соединен со смешивающим устройством.

3. Печатающая головка по пп. 1 и 2, в которой разница между максимальным и минимальным объемами всасывающей полости находится в диапазоне от 0,5 до 25 объемов полости смешивающего устройства.

4. Печатающая головка по пп. 1 и 2, каналы в корпусе и золотники которой имеют уплотняющую поверхность, расположенную между корпусом и механизмом перемещения золотников.

5. Печатающая головка по пп. 1 и 2, каналы в корпусе и золотники которой имеют одну или несколько уплотняющих поверхностей, совпадающих с направляющей поверхностью.

6. Печатающая головка по пп. 1 и 2, на уплотняющих поверхностях золотников которой установлены уплотнительные элементы.

7. Печатающая головка по пп. 1 и 2, на уплотняющих поверхностях каналов корпуса которой установлены уплотнительные элементы.

8. Печатающая головка по пп. 1 и 2, механизм перемещения золотников которой выполнен в виде пневмоцилиндра.

9. Печатающая головка по пп. 1 и 2, механизм перемещения золотников которой выполнен с электроприводом.

10. Печатающая головка по пп. 1 и 2, в корпусе которой установлен нагревательный элемент и датчик температуры.

11. Печатающая головка по пп. 1 и 2, отношение площадей каналов которой находится в диапазоне от 0,7 до 1,3 от отношения пропорций смешивания компонентов.

12. Печатающая головка по пп. 1 и 2, отношение объемов всасывающих полостей которой находится в диапазоне от 0,7 до 1,3 от отношения пропорций смешивания компонентов.

13. Способ аддитивного производства, в котором изделие создается из компонентного химически отверждаемого материала, заключающийся в том, что компоненты материала по отдельности подаются в печатающую головку по п. 1 или 2, на выходе из печатающей головки компоненты смешиваются в смешивающем устройстве и образовавшийся в смешивающем устройстве материал послойно формирует изделие, при этом в печатающей головке создают всасывающую полость переменного объема и обеспечивают ретракт материала из смешивающего устройства за счет увеличения объема всасывающей полости.

14. Способ по п. 13, заключающийся в том, что задают время ретракта материала меньше времени гелеобразования материала.

15. Способ по п. 13, заключающийся в том, что ретракт материала осуществляется во время холостых ходов процесса производства изделия.

16. Способ по п. 13, заключающийся в том, что в процессе производства перемещают стол с формируемым изделием.

17. Способ по п. 13, заключающийся в том, что материал подают горизонтально или под углом к вертикали.

| Способ и устройство для аддитивного производства изделий | 2021 |

|

RU2775993C1 |

| US 2023139210 A1, 04.05.2023 | |||

| АДДИТИВНОЕ ПРОИЗВОДСТВО ПОСРЕДСТВОМ СЕЛЕКТИВНОГО ОХЛАЖДЕНИЯ ЖИДКОСТИ | 2018 |

|

RU2785968C2 |

| US 2023134282 A1, 04.05.2023 | |||

| US 2022212410 A1, 07.07.2022 | |||

| US 20200189191 A1, 18.06.2020. | |||

Авторы

Даты

2024-05-28—Публикация

2023-07-04—Подача