Изобретение относится к способам изготовления изделий с применением аддитивных технологий (3Д-печати) и устройствам для изготовления изделий с применением аддитивных технологий (3Д-принтерам). Изобретение может применяться во многих областях промышленности, народного хозяйства и в личных целях, везде где необходимо изготовление деталей сложной формы из полимерных материалов, в частности в машиностроении, авиации, станкостроении, электроэнергетике, космонавтике, медицине, строительстве, дизайне, моделировании, в домашнем хозяйстве и в других областях.

В настоящее время известно большое множество способов и устройств для аддитивного производства изделий. В отдельную категорию можно вынести способы печати многокомпонентными химически отверждаемыми полимерными материалами, например, двухкомпонентной эпоксидной смолой, полиэфирной смолой, винилэфирной смолой, полиуретаном, силиконом и пр. В подобных способах смешивают два или более изначально жидких компонентов, которые твердеют, вступая в реакцию.

Например, известен состав композитных чернил для 3D-печати, содержащий: не отверждённую полимерную смолу, частицы наполнителя и скрытый отвердитель, причем состав композиционных чернил имеет вязкость, зависящую от скорости деформации, и значение плато модуля накопления упругости G', составляющее по меньшей мере примерно 103 Па (см. патент US20160346997A1 от 2014-02-10). Известный состав композитных чернил обладает важным преимуществом – высокой адгезией между слоями, возникающей из-за эффекта «сшиваемости» слоев – слои материала, в процессе отверждения, вступают в химическую реакцию друг с другом, что обеспечивает высокую прочность между слоями, близкую к прочности самого материала. В то же время известный состав обладает существенным недостатком, так как он готовится заранее, и печать выполняется уже смешенным составом, его отверждение во время печати невозможно и конструкция сохраняет форму исключительно за счет вязкости неотвержденной смолы, что не позволяет создавать сложные формы.

Частично указанный недостаток устранен в известном способе аддитивного производства для формирования компонента на послойной основе, включающем: перекачивание первого материала из первого насоса в смеситель; перекачивание второго материала из второго насоса в смеситель; смешивание первого материала и второго материала в смесителе с образованием термореактивной смолы; а также экструдирование термореактивной смолы через сопло для нанесения термореактивной смолы по заданному шаблону с образованием слоя компонента (см. патент EP2955004A1 от 2014-06-09) и в известном способе изготовления трехмерной структуры, включающем: подачу первого компонента из термореактивной смолы из первого контейнера в узел сопла, при этом узел сопла включает в себя смесительный узел; подачу второго компонента из термореактивной смолы из второго контейнера в узел сопла; объединение первого компонента термореактивной смолы и второго компонента термореактивной смолы со смесительным узлом для создания многокомпонентной термореактивной смолы; экструдирование первого слоя многокомпонентной термореактивной смолы из узла сопла на строительную платформу; а также экструдирование второго слоя многокомпонентной термореактивной смолы из узла сопла на платформу для сборки (см. патент WO2016191329A1 от 2015-05-22), в известных способах состав готовится непосредственно перед печатью, что позволяет использовать составы с более коротким временем жизни (временем в течение которого состав остается жидким), в таком случае только часть создаваемого изделия представляет собой неотвержденный состав и сохраняет форму исключительно за счет вязкости неотвержденной смолы, что позволяет усложнить форму создаваемых изделий.

В еще большей степени указанный недостаток решен в известном способе изготовления трехмерных (3D) объектов, включающий: экструдирующее термореактивное печатающее устройство, содержащее: экструзионное сопло для доставки термореактивного продукта из него для формирования трехмерного объекта, смесительную камеру для приема и смешивания по меньшей мере первого реактивного компонента, второго реактивного компонента и третьего реактивного компонента для получения термореактивного продукта и дозирующее устройство для управления по меньшей мере количеством и скоростью потока первого реактивного компонента, второго реактивного компонента и третьего реактивного компонента, поступающих в смесительную камеру (см. патент WO2019113364A1 от 06.12.2017). В описании к известному способу в разделе 0013 вводится понятие «минимальное время слоя» - время, в течение которого используемый материал частично отверждается и теряет свойства жидкости (так же называется временем гелеобразования), т.е. в известном способе скорость печати подобрана таким образом, что нанесенный материал успевает частично отвердеть до нанесения следующего слоя, что позволяет создавать изделия сложной формы, так как в известном способе не выполняется построение на слоях неутверждённого состава. В то же время известный способ обладает недостатком, связанным с особенностями используемых материалов. Возникающий при печати эффект сшиваемости связан с тем, что отверждение материала происходит постепенно и характеризуется двумя величинами: временем гелеобразования (частичного отверждения) – временем с момента смешивания компонентов до их предварительного отверждения и превращения в гелеобразное вещество (фактически временем фазового перехода, после которого смола перестает быть жидкостью, а ее вязкость значительно увеличивается) и временем «отверждения» – временем, в течение которого материал остается химически активным и способен прореагировать с новым слоем. Для получения качественного изделия важно, чтобы скорость печати была согласована со временем гелеобразования, так как наносить следующий слой возможно только после частичного отверждения первого, и временем отверждения, так что бы вся деталь получила однородную структуру с высокой адгезией между слоями. В то время как в известном способе время отверждения не учитывается, а согласование происходит только по времени гелеобразования, что может привести к снижению адгезии и некачественной печати при создании больших изделий, использовании сверхбыстрых составов или очень медленных скоростей, так как в таких случаях наносимый слой полностью отвердеет и не прореагируют со следующим слоем. Способ, описанный в WO2019113364A1, является наиболее близким техническим решением и принят в настоящей заявке за прототип.

Задачами, решаемыми настоящим изобретением, являются повышение качества и механических свойств изделий, изготовленных из многокомпонентных химически отверждаемых материалов с применением аддитивных технологий, обеспечение возможности изготовления изделий с более сложной геометрией, изделий больших размеров, повышение удобства использования технологии и эксплуатации устройства.

Технический результат в предлагаемом изобретении достигается за счет применения способа аддитивного производства, в котором изделие создается из послойно наносимого, многокомпонентного, химически отверждаемого материала, включающего в себя подачу компонентов в печатающую головку по отдельным каналам, их смешивание перед соплом и нанесение послойно, отличающегося тем, что время нанесения одного слоя больше времени гелеобразования используемого материала и меньше времени отверждения используемого материала. Использование многокомпонентного, химически отверждаемого материала позволяет получить изделие с высокой прочностью, высокой адгезией между слоями и низкой анизотропией. Подача компонентов в печатающую головку по отдельным каналам, их смешивание перед соплом позволяет использовать материалы с малым временем жизни и создавать детали сложной формы, так как в процессе печати нанесенный материал отверждается. Выполнение условия - время нанесения одного слоя больше времени гелеобразования используемого материала, позволяет создавать детали сложной формы и избегать их деформации, так как несущий слой (предыдущий слой) к моменту нанесения текущего слоя уже частично отвержден и не является жидкостью. Выполнение условия - время нанесения одного слоя меньше времени отверждения используемого материала позволяет создавать детали с высокой прочностью, высокой адгезией между слоями и низкой анизотропией, так как не полное отверждение к моменту нанесения следующего слоя является условием образования химических связей между слоями и их «сшиваемости», что будет способствовать повышению качества и механических свойств изделий, изготовленных из многокомпонентных химически отверждаемых материалов с применением аддитивных технологий, и обеспечению возможности изготовления изделий с более сложной геометрией, изделий больших размеров.

Возможно исполнение способа, когда время нанесения одного слоя (t), время гелеобразования (tг) и время отверждения (tо) удовлетворяют условию (1.05…2)*tг ≤ t ≤ (0.01…0.9)*tо. Выполнение указанного условия позволит получить оптимальные значения скорости печати для всех основных материалов, с сохранением всех описанных выше преимуществ, что будет способствовать повышению удобства использования технологии и эксплуатации устройства.

Возможно исполнение способа, в котором многокомпонентный, химически отверждаемый материал армирован волокнами или нитью, армирование, введенное в один из компонентов материала или в их смесь, позволит повысить механические свойства создаваемых изделий.

Технический результат в предлагаемом изобретении так же достигается за счет создания устройства для аддитивного производства изделий, в котором изделие создается из послойно наносимого, многокомпонентного, химически отверждаемого материала, включающего в себя отдельные емкости для хранения каждого из компонентов, отдельные насосы для подачи каждого из компонентов, печатающую головку, с каналами для каждого из компонентов, совмещенную со смесителем и соплом, механизм перемещения печатающей головки, область построения изделия, компьютер и программное обеспечение, управляющие всеми перечисленными элементами, отличающееся тем, что компьютер и программное обеспечение обеспечивают время нанесения одного слоя больше времени гелеобразования используемого материала и меньше времени отверждения используемого материала. Использование многокомпонентного, химически отверждаемого материала позволяет получить изделие с высокой прочностью, высокой адгезией между слоями и низкой анизотропией. Подача компонентов в печатающую головку из отдельных емкостей для хранения каждого из компонентов, с помощью отдельных насосов для подачи каждого из компонентов, через каналы для каждого из компонентов, позволяет использовать материалы с малым временем жизни и создавать детали сложной формы, так как в процессе печати нанесенный материал отверждается. Специальная программа, обеспечивающая выполнение условия - время нанесения одного слоя больше времени гелеобразования используемого материала, позволяет создавать детали сложной формы и избегать их деформации, так как несущий слой (предыдущий слой) к моменту нанесения текущего слоя уже частично отвержден и не является жидкостью. Специальная программа, обеспечивающая выполнение условия - время нанесения одного слоя меньше времени отверждения используемого материала позволяет создавать детали с высокой прочностью, высокой адгезией между слоями и низкой анизотропией, так как не полное отверждение к моменту нанесения следующего слоя является условием образования химических связей между слоями и их «сшиваемости», что будет способствовать повышению качества и механических свойств изделий, изготовленных из многокомпонентных химически отверждаемых материалов с применением аддитивных технологий, и обеспечению возможности изготовления изделий с более сложной геометрией, изделий больших размеров.

Возможно исполнение устройства, в котором как минимум в одной емкости для хранения компонентов установлена система перемешивания, система перемешивания позволит достичь однородности состава компонента, предотвратить расслоение компонента и выпадение осадка, что позволить обеспечить более высокие механические свойства изделий и повысит удобство использования технологии и эксплуатации устройства.

Возможно исполнение устройства, в котором печатающая головка оснащена клапанами для каждого из компонентов, клапана позволят перекрывать подачу компонентов во время холостых перемещений и не допускать подтекания смеси, что будет способствовать повышению качества изделий, обеспечению возможности изготовления изделий с более сложной геометрией, изделий больших размеров, повышению удобства использования технологии и эксплуатации устройства.

Возможно исполнение устройства, в котором дополнительно установлена система рециркуляции компонентов, система рециркуляции позволит достичь однородности состава компонентов, предотвратить расслоение компонентов и выпадение осадка, что позволить обеспечить более высокие механические свойства изделий и повысит удобство использования технологии и эксплуатации устройства.

Возможно исполнение устройства, в котором как минимум один из компонентов представляет собой смесь компонента с армирующими волокнами и исполнение устройства, в котором дополнительно установлена система подачи армирующей нити, армирование, введенное в один из компонентов материала или в их смесь, позволит повысить механические свойства создаваемых изделий.

Возможно исполнение устройства, в котором дополнительно установлена система термостатирования, система термостатирования позволяет поддерживать температуру компонентов и смеси в заданном диапазоне, что способствует повышению механических свойств создаваемых изделий и обеспечивает повышение удобства использования технологии и эксплуатации устройства.

Сущность предлагаемого изобретения поясняется нижеследующим описанием и изображениями, где:

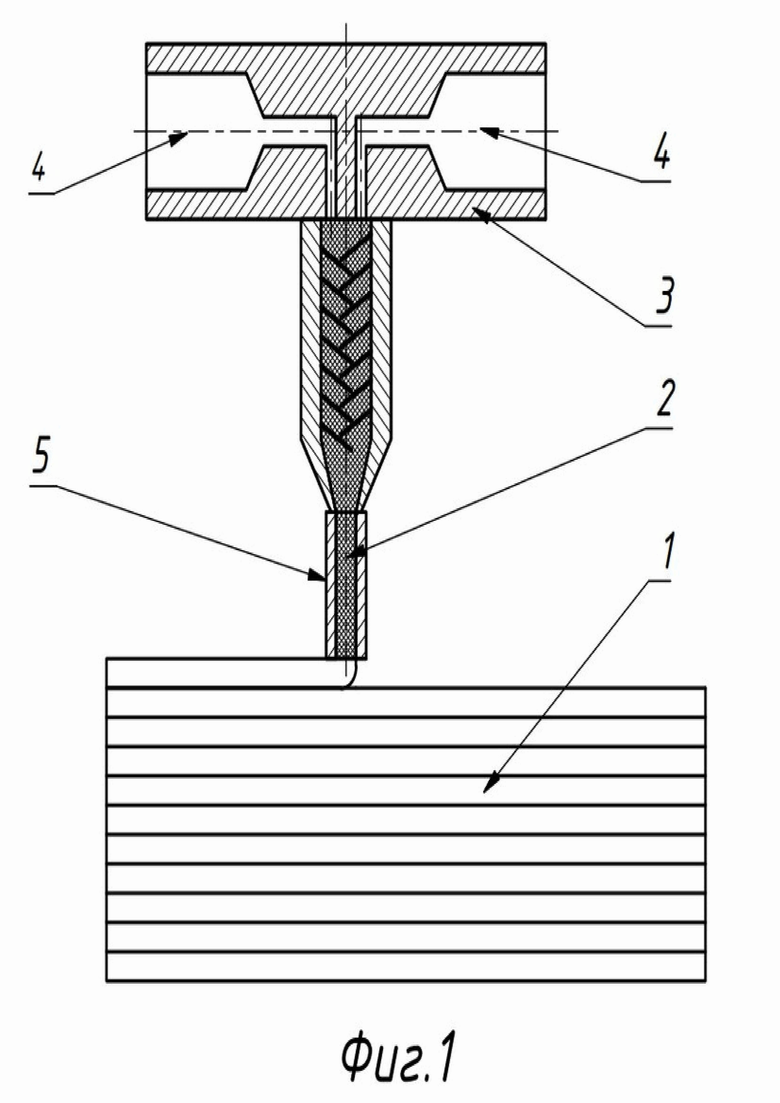

Фиг.1 - принципиальная схема, описывающая предлагаемый способ;

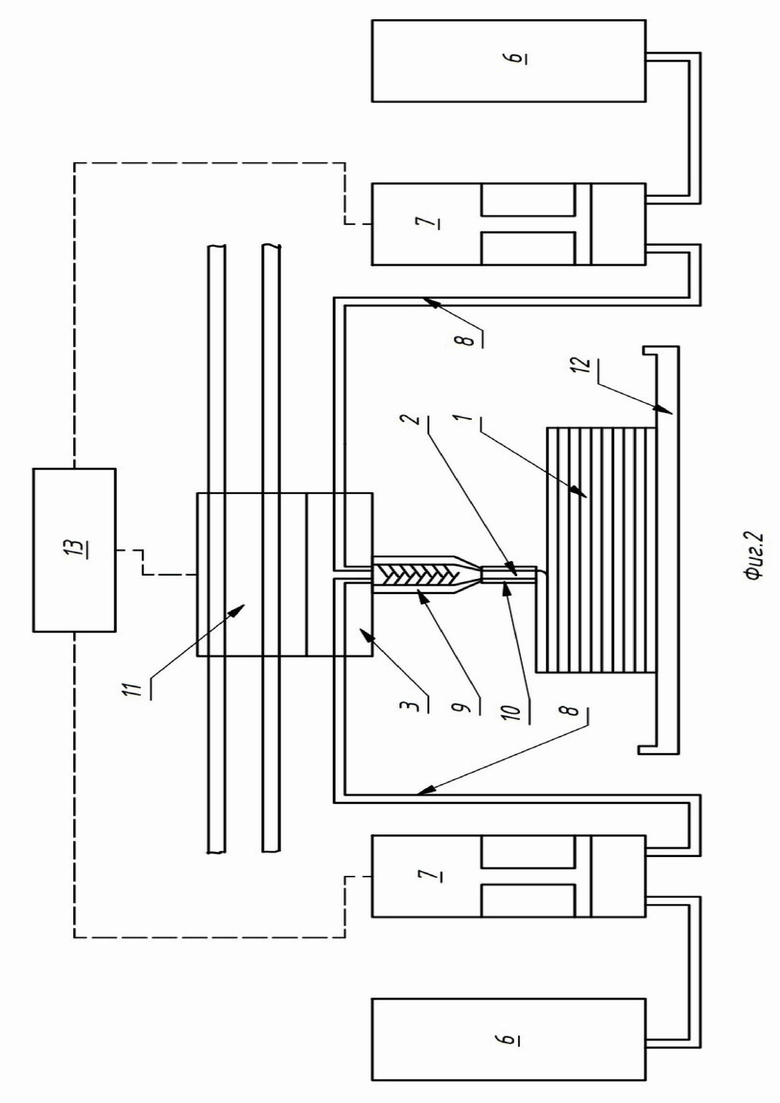

Фиг.2 - схема предлагаемого устройства;

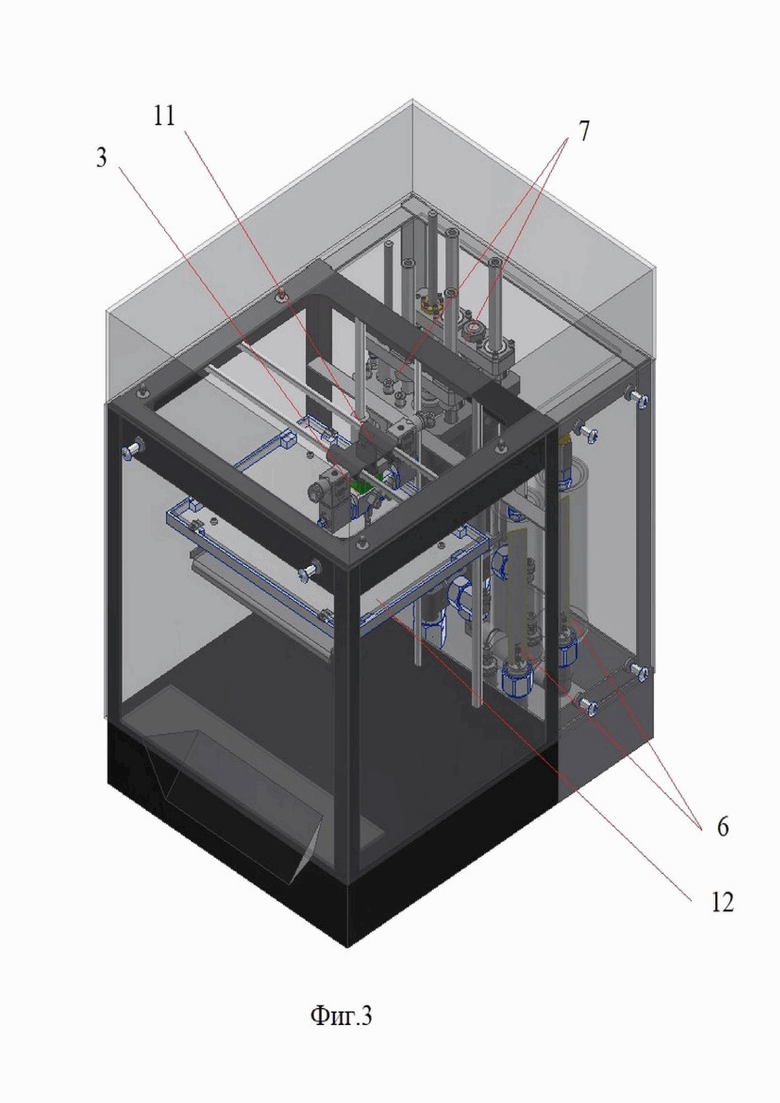

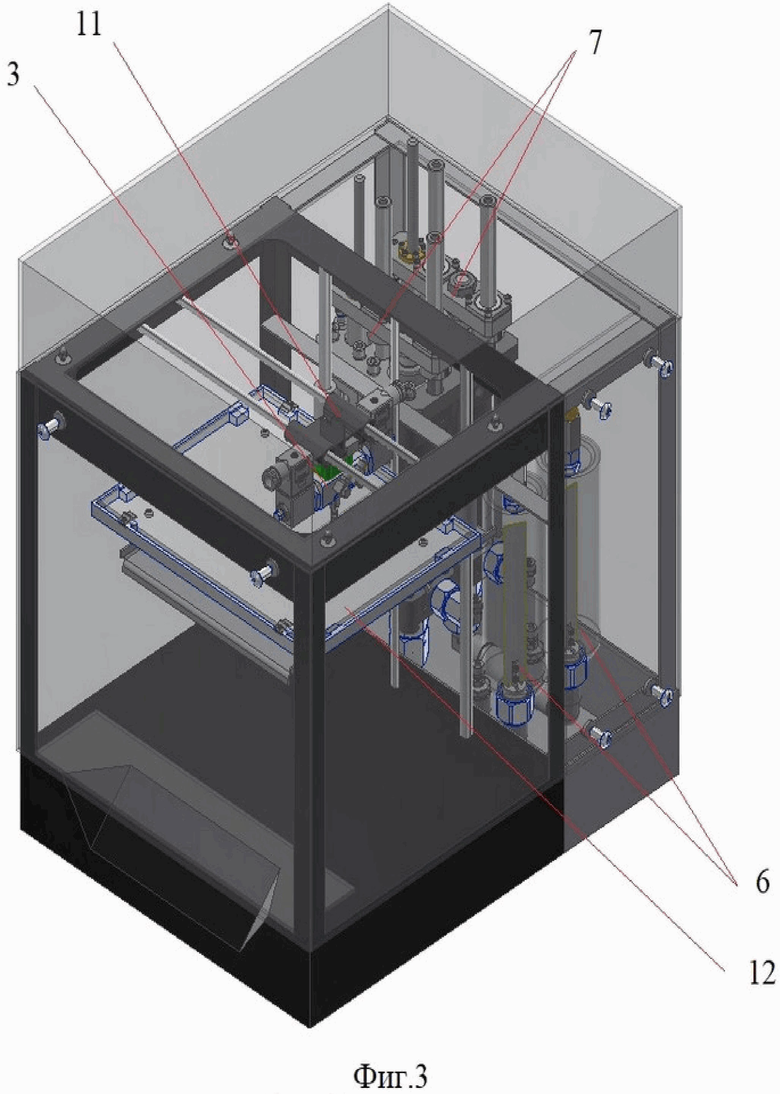

Фиг.3 - внешний вид предлагаемого устройства.

Предлагаемый способ (Фиг.1) предполагает создание изделия (1) из послойно наносимого, многокомпонентного, химически отверждаемого материала (2) и включает в себя подачу компонентов в печатающую головку (3) по отдельным каналам (4), их смешивание перед соплом (5) и нанесение послойно. Способ отличается тем, что время нанесения одного слоя (t) больше времени гелеобразования (tг) используемого материала и меньше времени отверждения (tо) используемого материала, т.е. tг < t < tо. Частным случаем предлагаемого способа является выполнение условия: (1.05…2)*tг ≤ t ≤ (0.01…0.9)*tо.

Устройство для аддитивного производства изделий (Фиг.2, Фиг.3), в котором изделие (1) создается из послойно наносимого, многокомпонентного, химически отверждаемого материала (2), включающее в себя отдельные емкости для хранения каждого из компонентов (6), отдельные насосы для подачи каждого из компонентов (7), печатающую головку (3), с каналами (8) для каждого из компонентов, совмещенную со смесителем (9) и соплом (10), механизм перемещения печатающей головки (11), область построения изделия (12), компьютер (13) и программное обеспечение, управляющие всеми перечисленными элементами. Устройство отличается тем, что компьютер и программное обеспечение обеспечивают время нанесения одного слоя (t) больше времени гелеобразования (tг) используемого материала и меньше времени отверждения (tо) используемого материала.

Предлагаемый способ и устройство работают следующим образом: компоненты материала хранятся в емкостях, при начале изготовления изделия, компоненты подаются насосами в печатающую головку, по отдельным каналам, на выходе печатающей головки компоненты попадают в смеситель, где происходит их смешение и после в сопло, через которое смесь наносится на изделие. Сопло, как правило, в сборе со смесителем и печатающей головкой, реже в сборе с насосами и емкостями, перемещается относительно области построения изделия с помощью системы перемещения, возможна обратная ситуация, когда область построения перемещается относительно сопла, или их комбинации, кода по некоторым координатам перемещается сопло, а по некоторым область построения. Все параметры, как минимум подача отдельных компонентов в правильных пропорциях и с нужной скоростью и перемещение сопла управляются компьютером и программой, при этом программа, контролируя скорость перемещения сопла и расход компонентов и обеспечивает выполнение условия tг < t < tо.

В случае если устройство оснащено системой перемешивания компонентов в емкостях, то эта система используется для перемешивания отдельных компонентов перед их подачей насосами в печатающую головку. Перемешивание компонентов необходимо для обеспечения их однородности и предотвращения выпадения осадка.

В случае если печатающая головка оснащена клапанами для каждого из компонентов, то эти клапана открываются и закрываются в соответствии с командами, поступающими от программы, при закрытых клапанах выполняются холостые хода и вспомогательные перемещения, клапана обеспечивают отсутствие подтеканий материала из сопла. При открытых клапанах выполняется печать. Система клапанов выполняет функцию аналогичную «ретракту» в классической fdm печати.

В случае если установлена система рециркуляции компонентов, в момент подготовки к печати насос выполняет покачивание материалов по всем элементам устройства, по кругу, из бака в бак, что обеспечивает перемешивание компонента, и предотвращает выпадение осадка и расслоение компонентов в элементах устройства.

В случае если один из компонентов представляет собой смесь компонента с армирующими волокнами или установлена система подачи армирующей нити выполняется создание изделия с армированием.

В случае если установлена система термостатирования, обеспечивается поддержание заданной температуры компонентов, смеси и области построения во время создания модели.

В прототипе устройства, созданного по предлагаемому описанию, используются поршневые насосы с приводом от шагового электродвигателя, через винтовую передачу, так как поршневой насос позволяет обеспечить качественное уплотнение рабочей полости с применением материалов обладающей необходимой химической стойкостью, а примененная схема, в целом обеспечивает высокую точность дозирования и удобство управления. В то же время могут использоваться шестеренчатые, перисталические, винтовые, лопастные и др. насосы с различными приводами, в том числе серводвигателями различных конструкций, поршневыми или гидравлическими приводами, с применением различных передач, в том числе ШВП, зубчатых, ременных, цепных, реечных и др. В прототипе устройства используются емкости из полиэтилена высокого давления, так как они отличаются удобством и обладают достаточной химической стойкостью для длительного хранения компонентов, в то же время емкости могут быть изготовлены из нержавеющей стали, конструкционной стали с качественным покрытием, алюминия, фторопласта, СВМПЭ и других материалов, в отдельных случаях емкости могут быть совмещены с насосом. В прототипе устройства в качестве смесителя используется одноразовый статический миксер, в то же время могут использоваться многоразовые миксеры или динамические системы смешивания. Диаметр сопла может составлять от 0,1 до 10 мм и более, наиболее рационально использовать сопла диаметром 0,3 0,5 и 1 мм. В прототипе используется компьютер на базе процессора ARM и управляющая программа, разработанная на базе программы Marlin, в то же время могут использоваться любые компьютеры с достаточной производительностью и любое программное обеспечение, выполняющее необходимые функции. В печатающей головке прототипа используются клапана с электромагнитным приводом, в то же время могут использоваться любые другие клапана, пневматические, гидравлические, механические и пр. Прототип устройства был испытан на двухкомпонентном полиуретане и двухкомпонентном силиконе, в ходе испытаний экспериментально получен рекомендованный диапазон (1.05…2)*tг ≤ t ≤ (0.01…0.9)*tо. В то же время предлагаемые способ и устройство могут быть использованы для печати другими двух и более компонентными материалами, в частности эпоксидными смолами, полиэфирныи смолами, винилэфирными смолами и пр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и печатающая головка для аддитивного производства изделий | 2023 |

|

RU2819913C1 |

| Способ аддитивного производства изделий (варианты) | 2023 |

|

RU2816587C1 |

| Способ изготовления деталей двигателестроения из композитных материалов с помощью аддитивных технологий | 2023 |

|

RU2823647C1 |

| АДДИТИВНОЕ ПРОИЗВОДСТВО ФОРМОВАННЫХ ТЕЛ ИЗ ОТВЕРЖДАЕМЫХ МАТЕРИАЛОВ | 2017 |

|

RU2754668C2 |

| СИСТЕМА АДДИТИВНОГО ПРОИЗВОДСТВА, РЕАЛИЗУЮЩАЯ ПРЕДВАРИТЕЛЬНУЮ ПРОПИТКУ ОТВЕРДИТЕЛЯ | 2018 |

|

RU2714813C2 |

| Способ упрочнения 3D-печатных конструкций | 2020 |

|

RU2750426C1 |

| КОМПОЗИЦИИ СТРУЙНЫХ ЧЕРНИЛ ДЛЯ ЦИФРОВОГО ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ОБЪЕКТОВ | 2016 |

|

RU2714929C2 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2006 |

|

RU2417890C2 |

| ЦИФРОВАЯ ПЕЧАТЬ СВЯЗУЮЩИМ | 2013 |

|

RU2643975C2 |

| ЦИФРОВОЕ ТИСНЕНИЕ | 2014 |

|

RU2661835C2 |

Изобретение относится к способам изготовления изделий с применением аддитивных технологий (3Д-печати) и устройствам для изготовления изделий с применением аддитивных технологий (3Д-принтерам). Изобретение может применяться во многих областях промышленности, народного хозяйства и в личных целях, везде, где необходимо изготовление деталей сложной формы из полимерных материалов, в частности в машиностроении, авиации, станкостроении, электроэнергетике, космонавтике, медицине, строительстве, дизайне, моделировании, в домашнем хозяйстве и в других областях. Изделие создается из послойно наносимого, многокомпонентного, химически отверждаемого материала, включающего в себя подачу компонентов в печатающую головку по отдельным каналам, их смешивание перед соплом и нанесение послойно, время нанесения одного слоя больше времени гелеобразования используемого материала и меньше времени отверждения используемого материала. Технический результат изобретения - повышение качества и механических свойств изделий, изготовленных из многокомпонентных химически отверждаемых материалов с применением аддитивных технологий, обеспечение возможности изготовления изделий с более сложной геометрией, изделий больших размеров, повышение удобства использования технологии и эксплуатации устройства. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Способ аддитивного производства, в котором изделие создается из послойно наносимого, многокомпонентного, химически отверждаемого материала, включающий в себя подачу компонентов в печатающую головку по отдельным каналам, их смешивание перед соплом и нанесение послойно, отличающийся тем, что время нанесения одного слоя больше времени гелеобразования используемого материала и меньше времени отверждения используемого материала.

2. Способ по п.1, в котором время нанесения одного слоя (t), время гелеобразования (tг) и время отверждения (tо) удовлетворяют условию (1.05…2)*tг ≤ t ≤ (0.01…0.9)*tо.

3. Способ по п.1, в котором многокомпонентный, химически отверждаемый материал армирован волокнами или нитью.

4. Устройство для аддитивного производства изделий, в котором изделие создается из послойно наносимого, многокомпонентного, химически отверждаемого материала, включающее в себя отдельные емкости для хранения каждого из компонентов, отдельные насосы для подачи каждого из компонентов, печатающую головку, с каналами для каждого из компонентов, совмещенную со смесителем и соплом, механизм перемещения печатающей головки, область построения изделия, компьютер и программное обеспечение, управляющие всеми перечисленными элементами, отличающееся тем, что компьютер и программное обеспечение обеспечивают время нанесения одного слоя больше времени гелеобразования используемого материала и меньше времени отверждения используемого материала.

5. Устройство по п.4, в котором как минимум в одной емкости для хранения компонентов установлена система перемешивания.

6. Устройство по п.4, в котором дополнительно установлена система рециркуляции компонентов.

7. Устройство по п.4, в котором как минимум один из компонентов представляет собой смесь компонента с армирующими волокнами.

8. Устройство по п.4, в котором дополнительно установлена система подачи армирующей нити.

Авторы

Даты

2022-07-12—Публикация

2021-07-13—Подача