ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу изготовления трехмерного (3D-) изделия, в частности, технологической формы. Изобретение также относится к способу изготовления объекта с помощью технологической формы, такой как упомянутая технологическая форма. Кроме того, изобретение также относится к технологической форме, такой как получаемая способом изготовления 3D-изделия. Изобретение дополнительно относится к принтеру для трехмерной печати (3D-принтеру), который можно использовать, в частности, для осуществления способа изготовления упомянутого 3D-изделия, в частности упомянутой технологической формы.

УРОВЕНЬ ТЕХНИКИ

В данной области техники известен метод моделирования методом наплавления (ММН). Например, в документе EP 0833237 описан аппарат, включающий в себя подвижную дозирующую головку, снабженную источником материала, который затвердевает при заранее определенной температуре, и базовую плиту, которые перемещаются друг относительно друга вдоль осей Х, Y и Z по заранее определенному маршруту для создания трехмерных объектов путем наращивания материала, выпускаемого из дозирующей головки на базовую плиту с управляемым расходом. Аппарат предпочтительно приводится в действие компьютером в процессе, предусматривающем использование программных средств системы автоматизированного проектирования (САПР) и автоматизированной системы управления технологическим процессом (АСУТП) с целью генерирования сигналов возбуждения для управляемого перемещения дозирующей головки и базовой плиты по мере дозирования материала. Трехмерные объекты можно изготавливать наложением повторяющихся слоев затвердевающего материала до тех пор, пока не получится нужная форма. Можно использовать любой материал, который прилипает к предыдущему слою с адекватным сцеплением при затвердевании, такой как самотвердеющие воски, термопластичные смолы, расплавленные металлы, двухкомпонентные эпоксидные смолы, пенопласты и стекло. Основание каждого слоя ограничивается предыдущим слоем, а толщина каждого слоя определяется и непосредственно управляется высотой, на которой наконечник дозирующей головки располагается над предыдущим слоем.

В течение следующих 10-20 лет цифровая формовка будет все больше и больше преобразовывать характер мирового производства. Одним из аспектов цифровой формовки является трехмерная 3D- печать. В настоящее время разработаны многие разные методы изготовления различных объектов, создаваемых по технологии 3D-печати с использованием различных материалов, таких как керамика, металлы и полимеры. 3D-печать также можно использовать в производстве технологических форм, которые впоследствии можно использовать для тиражирования объектов.

В целях изготовления технологических форм предложено использовать метод PolyJet. Этот метод предусматривает использование послойного осаждения фотополимеризуемого материала, который отверждают после каждого осаждения для формирования сплошной структуры. Хотя этот метод дает гладкие поверхности, фотоотверждаемые материалы не очень стабильны, а также обладают относительно низкой удельной теплопроводностью - слишком низкой, чтобы их можно было использовать для приложений, связанных с формованием.

Наиболее широко применяемая технология послойной печати представляет собой процесс, известный под названием «Моделирование методом наплавления» (ММН). Моделирование методом наплавления (ММН) - это технология послойной печати, широко применяемая для приложений, связанных с моделированием, прототипированием и изготовлением. ММН работает по «аддитивному» принципу за счет укладки материала слоями; пластиковую нить или металлическую проволоку разматывают с бобины и подают как материал для изготовления детали. Перед укладкой возможны (например, в случае термопластов) расплавление и экструзия нити. ММН - это технология быстрого прототипирования. Еще одним термином для определения ММН является «производство способом наплавления нитей» (ПСНН (FFF)). В данном описании употребляется термин «трехмерная 3D-печать нитями» (ТПН (FDP)), который считается эквивалентным термину ММН или ПСНН. Вообще говоря, принтеры для ММН предусматривают использование термопластичной нити, которую нагревают до ее температуры плавления, а затем экструдируют слой за слоем (или фактически нить за нитью), создавая трехмерный объект. Принтеры для ММН являются относительно быстродействующими и их можно использовать для печати сложных объектов.

Материалы, которые обычно квалифицируют как материалы для 3D-печати, можно выбрать из группы, состоящей из металлов, стекол, полимеров, силиконов и т.д. Конкретно материал для 3D-печати содержит (термопластичный) полимер, выбранный из группы, состоящей из сополимера акрилонитрила, бутадиена и стирола (АБС), нейлона (или полиамида), ацетата (или целлюлозы), полимолочной кислоты (ПМА), терефталата (такого как полиэтилентерефталат (ПЭТФ)), акрилового полимера (полиметилакрилата, плексигласа, полметилметакрилата (ПММА)), полипропилена (или полипропена), полистирола (ПС), полиэтилена (ПЭ) (такого как вспененный ударопрочный политен (или полиэтен), полиэтилен низкой плотности (ПЭНП), полиэтилен высокой плотности (ПЭВП)), поливинилхлорида (ПВХ), полихлорэтена и т.д. Опционально материал для 3D-печати представляет собой материал для 3D-печати, выбранный из группы, состоящей из мочевиноформальдегидной смолы, сложно-полиэфирной смолы, меламиноформальдегидной смолы, поликарбоната (ПК), каучука, и т.д. Опционально материал для 3D-печати представляет собой материал для 3D-печати, выбранный из группы, состоящей из полисульфона, полиэфирсульфона, полифенилсульфона, имида (такого как полиэфирный имид) и т.д.

Термин «материал для 3D-печати» также может относиться к совокупности двух или более материалов. В общем случае, эти (полимерные) материалы имеют температуру Тс стеклования и/или температуру Тп плавления. Материал для 3D-печати будет нагреваться 3D-принтером прежде, чем покинет сопло, до температуры, по меньшей мере, равной температуре стеклования, а в общем, по меньшей мере, равной температуре плавления. Поэтому в конкретном варианте осуществления материал для 3D-печати содержит термопластичный полимер, имеющий температуру стеклования (Тс) и/или температуру плавления (Тп), а действие головки принтера включает в себя нагревание одного или нескольких из принимающего элемента и материала для 3D-печати, осажденного на принимающем элементе, до температуры, по меньшей мере, равной температуре стеклования, в частности до температуры, по меньшей мере, равной температуре плавления. В еще одном варианте осуществления материал для 3D-печати содержит (термопластичный) полимер, имеющий температуру плавления (Тп), а действие головки принтера включает в себя нагревание одного или нескольких из принимающего элемента и материала для 3D-печати, осажденного на принимающем элементе, до температуры, по меньшей мере, равной температуре плавления. Конкретные примеры материалов, которые можно использовать, можно выбирать, например, из группы, состоящей из сополимера акрилонитрила, бутадиена и стирола (АБС), полимолочной кислоты (ПМА), поликарбоната (ПК), полиамида (ПА), полистирола (ПС), лигнина, каучука, и т.д.

Вместе с тем, очевидно, что ММН не является особо пригодным для изготовления технологических форм. Объекты, печатаемые посредством ММН, имеют шероховатые поверхности, а это нежелательно, например, для оптических приложений, в которых требуется гладкая поверхность. Помимо это, когда структура оказывается довольно шероховатой, становится трудно извлекать тиражируемую деталь из технологической формы. ММН обычно приводит также к структурам, не являющимся непроницаемыми для воздуха. Это тоже проблема, которая возникает в приложениях, связанных, например, с формованием силикона, где применяется вакуум для удаления воздуха. Жидкость попадает в поры, делающие поверхность шероховатой, а также затрудняет извлечение тиражируемой структуры или формованной поверхности из технологической формы.

В документе EP 0521813A1 описан составной формующий инструмент, изготавливаемый путем скрепления профилируемых блоков наполнителя между составными коллекторами и оконтуривания блоков для согласования формы коллекторов с целью формирования несущей структуры с непрерывной поверхностью. Поверх несущей структуры укладывают слои неотвержденных композиционных ламинатов и отверждают их.

В документе US 5216616A описаны система и способ изготовления 3D-объекта («объекта»). Что касается несущей среды, то для снабжения объекта несущей средой можно предусмотреть ряд пленок или столбиков или инкапсуляцию.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поэтому в одном аспекте изобретения предложен способ изготовления 3D-изделия («изделия»), в частности технологической формы, который предпочтительно устраняет также, по меньшей мере частично один или несколько вышеописанных недостатков. В одном аспекте изобретения также предложен альтернативный способ изготовления 3D-объекта («объекта») с помощью технологической формы, такой как описываемая здесь технологическая форма, в частности получаемая описываемым здесь способом изготовления 3D-изделия, причем способ изготовления упомянутого объекта предпочтительно устраняет также, по меньшей мере - частично, один или несколько вышеописанных недостатков. Еще в одном аспекте изобретения предложена альтернативная технологическая форма, которая предпочтительно устраняет также по меньшей мере частично один или несколько вышеописанных недостатков и которую можно получить, в частности, описываемым здесь способом изготовления 3D-изделия. Помимо этого, в одном аспекте изобретения предложен альтернативный принтер для 3D-принтер, который предпочтительно устраняет также по меньшей мере частично один или несколько вышеописанных недостатков и который можно использовать, в частности, для осуществления описываемого здесь способа изготовления 3D-изделия.

В данном случае заявитель предполагает, в частности, использование печати посредством ММН для изготовления технологических форм, которые можно использовать для формования объектов и/или тиражирования структур на готовой структуре, такой как стеклянная линза.

Поэтому в первом аспекте изобретения предложен способ изготовления 3D-изделия, в частности способ моделирования методом наплавления для изготовления 3D-изделия, причем 3D-изделие содержит внешний слой и несущую структуру с полостями, при этом внешний слой по меньшей мере частично охватывает несущую структуру, при этом способ предусматривает: (a) стадию 3D-печати, включающую в себя 3D-печать материалом для 3D-печати внешнего слоя и несущей структуры (для обеспечения материала, созданного по технологии 3D-печати) и опционально по меньшей мере частичное наполнение полостей наполнителем; и опционально (b) стадию постобработки, включающую в себя постобработку по меньшей мере части внешнего слоя, в частности для понижения шероховатости поверхности (внешнего слоя). В частности, применяют одну или несколько стадий (i) наполнения полостей и (ii) постобработки, а еще конкретнее применяют обе стадии. Поэтому способ изготовления 3D-изделия может включать в себя одну или несколько стадий (i) по меньшей мере частичного наполнения полостей наполнителем и (ii) постобработки по меньшей мере части внешнего слоя.

Следовательно, способ согласно изобретению можно использовать, в частности, для того чтобы в дополнительном аспекте обеспечить 3D-изделие, в частности технологическую форму, содержащую внешний слой и несущую структуру с полостями, причем внешний слой, по меньшей мере, частично охватывает несущую структуру, и при этом полости, по меньшей мере, частично наполнены наполнителем. Точно так же способ согласно изобретению можно использовать, в частности, для того чтобы в дополнительном аспекте обеспечить 3D-изделие, в частности технологическую форму, содержащую внешний слой и несущую структуру с полостями, причем внешний слой и несущая структура отличаются друг от друга одним или несколькими из таких свойств как: (a) химический состав, (b) плотность и (c) текстура поверхности. Главным образом, способ согласно изобретению можно использовать, в частности, для того чтобы в дополнительном аспекте обеспечить 3D-изделие, в частности технологическую форму, содержащую внешний слой и несущую структуру с полостями, причем внешний слой, по меньшей мере, частично охватывает несущую структуру, и при этом полости по меньшей мере частично наполнены наполнителем, при этом внешний слой и несущая структура отличаются друг от друга одним или несколькими из таких свойств, как (a) химический состав, (b) плотность и (c) текстура поверхности.

Главным образом, поэтому описываемое здесь 3D-изделие, конкретнее 3D-изделие, являющееся технологической формой, можно получить описываемым здесь способом изготовления 3D-изделия (в частности, технологической формы). Главным образом, поэтому описываемое здесь 3D-изделие содержит технологическую форму, конкретнее - 3D-изделие является технологической формой.

Неожиданно выясняется, что 3D-изделия, получаемые этим способом, могут обладать достаточной прочностью и/или термической стабильностью для использования в качестве технологической формы, например в процессе формования (тиражирования) литьем под давлением методом впрыска. Также неожиданно обнаруживается, что можно создавать гладкие поверхности, которые дают возможность использовать 3D-изделия, получаемые этим способом, в качестве технологической формы. Поэтому в вариантах осуществления 3D-изделий, получаемых способом изготовления 3D-изделия, и/или в вариантах осуществления самого 3D-изделия ему можно придать конфигурацию, в частности, технологической формы. Поэтому такую технологическую форму можно использовать в других способах тиражирования.

Следовательно, изобретение создает превосходную возможность простого изготовления относительно дешевой технологической формы для способов тиражирования. Поэтому данное изобретение обеспечивает ускоренную и удешевленную адаптацию для способов тиражирования, поскольку классические способы предусматривают дорогостоящее и сложное изготовление технологических форм, зачастую в местах, удаленных от тех мест, где применяют способы тиражирования, а с помощью данного изобретения фирма, занимающаяся тиражированием, сможет легко изготовить технологическую форму или заказать такую технологическую форму у местной фирмы-поставщика. Данное изобретение можно использовать, в частности, для осуществляемой позже простой и быстрой адаптации устройств, которую можно даже проводить по специализированным требованиям заказчика и/или использовать при относительно небольшом объеме партии, тогда как современные технологические формы при обычном тиражировании выгодно изготавливать только при больших объемах партий.

Формование или литье - процесс изготовления путем придания формы жидкости или пластичному исходному материалу, например, с помощью жесткого каркаса или корпуса, именуемого технологической формой или матрицей. Технологическая форма или литейная форма - это выдолбленный каркас или корпус, который можно наполнять жидкостью или пластичным материалом, в частности, подобным пластмассе. Жидкость твердеет или отверждается внутри технологической формы, приобретая ее очертания.

Описываемое здесь 3D-изделие представляет собой, в частности, корпус, который включает в себя внешний слой, по меньшей мере, частично или даже полностью окружающий или охватывающий этот корпус по окружности. Таким образом, 3D-изделие может включать в себя, в частности (формовочную) полость, которая обеспечивает 3D-изделие в качестве технологической формы. Эта (формовочная) полость имеет поверхность или внешнюю поверхность, обеспечиваемую упомянутым внешним слоем. Само тело 3D-изделия может включать в себя (меньшую) полость (также именуемую здесь «внутренней полостью»), поскольку, как указано выше, 3D-печать можно ускорить за счет не заполнения нефункциональных объемных областей полностью, а обеспечения несущей структуры с такой (внутренней) полостью. Поэтому в конкретных вариантах осуществления 3D-изделие содержит несущую структуру, охваченную внешним слоем. Это может стать идеальным решением для многих приложений такого 3D-изделия, позволяющим получить такое 3D-изделие быстро. Вместе с тем, выясняется, что в конкретных приложениях таких 3D-изделий, например, когда предусматривается их использование в качестве технологической формы, обеспечиваемое 3D-изделие не допускает возможности проведения необходимой обработки, подобной сглаживанию поверхности, или использования технологической формы при более высокой температуре. Когда 3D-изделие используют при более высокой температуре или когда сглаживание поверхности осуществляют применительно к внешней поверхности, выясняется, что обычные технологические формы с несущей (3D) структурой с внутренними полостями по существу непригодны для использования.

В результате для устранения этого недостатка в изобретении предложено, в частности, по меньшей мере, частичное наполнение (внутренней) полости наполнителем. В альтернативном или дополнительном варианте с этой целью в изобретении предложена постобработка по меньшей мере части внешнего слоя. Конкретно с этой целью в изобретении предложены, в частности, по меньшей мере частичное наполнение (внутренних) полостей наполнителем и постобработка по меньшей мере части внешнего слоя.

Заявитель предлагает здесь (в вариантах осуществления) изготавливать несущие структуры, взаимосвязанные таким образом, что зоны с пустым пространством можно легко наполнить, вследствие чего будет получено наполненное изделие. Его можно наполнить во время процесса печати наполнителем, таким как порошок или суспензия частиц. В вариантах осуществления, наполнителю не нужно обладать высокой механической прочностью. Наполнение возможно также после печати. Для этой цели удобнее всего использовать материалы, которые представляют собой жидкость, а потом могут полимеризоваться. Для этой цели можно использовать один или несколько таких материалов, как полиакрилаты, сложнополиэфирные смолы и эпоксидные смолы. В альтернативном или дополнительном варианте для повышения удельной теплопроводности 3D-изделия, которая важна для приложений, связанных с литьем под давлением методом впрыска, можно использовать теплопроводящие частицы, такие как частицы металлов и керамики (например, нитрида бора и оксида алюминия, и т.д.), графита.

Чтобы упрочнить структуру, можно применять множество материалов (в качестве наполнителя для наполнения (внутренних) полостей. Чтобы повысить удельную теплопроводность, применяют, в частности, материалы, которые обладают (существенно) большей удельной теплопроводностью, чем несущая структура (чем ее материал). Поэтому в варианте осуществления наполнитель содержит материал, обладающий большей удельной теплопроводностью, чем несущая структура. В частности, наполнитель содержит материал, имеющий удельную теплопроводность, которая превышает удельную теплопроводность несущей структуры (и внешнего слоя) по меньшей мере в два раза, скажем, по меньшей мере в 5 раз, в частности, по меньшей мере в 10 раз, скажем, по меньшей мере в 20 раз и даже более.

Чтобы применить наполнитель для получения 3D-изделия (при его изготовлении), можно применить, например, описываемый здесь 3D-принтер. Подходящие принтеры могут представлять собой, например, многоструйные принтеры. Однако в альтернативном или дополнительном варианте наполнитель также можно подавать другими способами (см. также описываемые ниже). Кроме того, независимо от типа материалов (подложки и/или наполнителя) наполнитель можно подавать во время печати 3D-изделия и/или после нее, имея по существу готовое 3D-изделие, полученное по технологии 3D-печати. Кроме того, может не возникать необходимость наполнять все внутренние полости и/или не возникать необходимость наполнять все внутренние полости полностью. Поэтому способ согласно изобретению предусматривает «по меньшей мере частичное наполнение полостей наполнителем».

Наполнитель можно подавать, например, в виде порошка и/или в виде жидкости. Термин «наполнитель» также может относиться к множеству (разных) наполнителей. Кроме того, наполнитель можно подавать в виде жидкости, такой как суспензия, а затем давать ей высохнуть и/или затвердеть. Поэтому в варианте осуществления наполнитель перед наполнением полости представляет собой жидкость, такую как суспензия, содержащая частицы одного или нескольких металлов (такие как частицы меди или латуни, либо их обеих), частицы керамики (например, такие как содержащие, в частности вышеупомянутые нитрид бора и оксид алюминия), и частицы углерода (в частности, такие как содержащие вышеупомянутый графит), и при этом способ дополнительно предусматривает стадию преобразования, включающую в себя преобразование жидкости, такой как суспензия, в полостях в твердый наполнитель, причем стадия преобразования включает в себя отверждение или высушивание, либо оба этих этапа. В общем случае, наполнение наполнителем будет проводиться перед стадией постобработки. Однако в качестве альтернативы или дополнения в варианте осуществления наполнение наполнителем можно проводить после стадии постобработки. Как будет ясно из вышеизложенного, химический состав наполнителя отличается от химического состава несущей структуры (а вообще говоря, и от химического состава внешнего слоя).

Поэтому стадия 3D-печати может, в частности, включать в себя 3D-печать материалом для 3D-печати внешнего слоя и несущей структуры для обеспечения материала, созданного по технологии 3D-печати, и опционально по меньшей мере частичное наполнение полостей наполнителем. Как указано выше, печать и наполнение можно проводить с помощью одного и того же аппарата. Кроме того, печать и наполнение можно проводить во время одного и того же процесса, а также можно чередовать печать и наполнение. Помимо этого, на начальной стадии можно обеспечить часть внешнего слоя, а часть его можно обеспечить на более поздней стадии. Поэтому вышеуказанная стадия печати охватывает действия, которые настоятельно необходимы для получения готового 3D-изделия, но конкретная совокупность описываемых здесь действий не обуславливает какой-либо конкретный обязательный их порядок, как будет ясно специалисту в данной области техники. Кроме того, опционально стадия 3D-печати может включать в себя обработку материала для 3D-печати, чтобы обеспечить упомянутый материал, созданный по технологии 3D-печати. Такая обработка может включать в себя одну или несколько таких операций, как высушивание, отверждение, приклеивание, нагревание, облучение (например, ультрафиолетовым излучением или инфракрасным излучением, либо ими обоими), приложение давления и т.д., и т.п. Поэтому в варианте осуществления материал для 3D-печати содержит отверждаемый материал, и при этом способ 3D-печати включает в себя отверждение по меньшей мере части материала для 3D-печати, на котором проводят печать, чтобы обеспечить упомянутый материал, созданный по технологии 3D-печати. В частности, отверждение материала, на котором проводят печать, проводят (по меньшей мере частично) во время стадии 3D-печати. В частности, материал для 3D-печати содержит материал для моделирования методом наплавления, т.е. материал, который можно использовать для проведения (технологического) процесса печати посредством ММН.

Создав 3D-изделие с несущей структурой и внешним слоем, а также опционально с наполненными (наполнителем) внутренними полостями, в конкретном варианте осуществления можно начать стадию постобработки. В еще одних вариантах осуществления стадию постобработки можно опустить. Вместе с тем, описание изобретения приводится, в частности, с упоминанием (стадии) постобработки.

Отметим, что в конкретных вариантах осуществления после (проводимой также) постобработки можно вводить во внутренние полости, по меньшей мере, часть наполнителя. Если выбирают такой вариант осуществления, то в общем случае после наполнения можно предусмотреть укупорочное средство для закрытия (отверстия, ведущего во) внутреннюю полость. Вместе с тем, наполнение наполнителем обычно предшествует стадии постобработки. Термин «укупорочное средство» также может охватывать множество укупорочных средств.

Возвращаясь к стадии постобработки, следует отметить, что это стадия, на которой, в частности, обрабатывают внешний слой, скажем, для (дальнейшего) сглаживания этого внешнего слоя. ММН - метод, создающий тенденцию к формированию шероховатой поверхности. Вместе с тем, возможны ситуации, когда такая технологическая форма должна обладать свойствами, обеспечивающими приемлемое извлечение из нее, а также гладкой поверхностью в таких приложениях, как оптические линзы. Воздушные зазоры, которые остаются во время печати, тоже нужно устранять, делая это так, чтобы воздух можно было удалить из мономера, такого как силикон, до полимеризации. Когда механическая целостность технологической формы увеличивается ранее описанным образом, применимы различные методы сглаживания поверхности. Для этой цели можно воспользоваться плавлением с помощью высокотемпературного факела или лазера, либо растворением посредством растворителя. Материалами, наиболее полезными для сглаживания посредством растворителя, являются поликарбонат, АБС, ПММА и полистирол. При сглаживании на основе плавления также возможно использование таких кристаллических материалов, как нейлон, полиалканов, таких как полиэтилен и т.д. Когда нужно использовать технологическую форму при температурах выше температуры плавления или стеклования материала, используемого для печати посредством ММН, поверхность материала становится мягкой и может прилипать. Чтобы справиться с этим, предложено, среди прочих возможностей, покрывать внешний слой (поверхность) технологической формы материалом, который может частично растворяться и проникать в материал, созданный по технологии печати посредством ММН. После этого его можно сшивать, формируя твердую поверхность (например, можно наносить один или несколько из таких материалов, как: поликарбонаты, сложнополиэфирные и эпоксидные смолы), которая не может растворяться или расплавляться. Для лазерной модификации поверхности в полимере могут потребоваться краски, поглощающие на длине волны лазера. Эти краски можно добавлять в полимер или наносить на поверхность. Поэтому в варианте осуществления материал для печати, используемый для обеспечения по меньшей мере части (по меньшей мере) внешнего слоя, может включать в себя поглощающий излучение материал, в частности, имеющий большее поглощение излучения, чем материал для печати (для обеспечения по меньшей мере части (по меньшей мере) внешнего слоя), в частности для излучения в одном или нескольких из диапазонов ультрафиолетового, инфракрасного или видимого излучения. В альтернативном или дополнительном варианте таким поглощающим излучение материалом можно снабдить по меньшей мере часть внешнего слоя, скажем, предусматривая нанесение покрытия по меньшей мере на часть внешнего слоя.

Поэтому, например, постобработка может включать в себя некую разновидность полировки внешнего слоя или по меньшей мере его части. В конкретном варианте осуществления стадия постобработки может предусматривать одно или несколько из: (a) нагревания (скажем, лазером и/или факелом) по меньшей мере части внешнего слоя, (b) растворения растворителем по меньшей мере части внешнего слоя, и (c) нанесения покрытия по меньшей мере на часть внешнего слоя. С помощью таких способов внешний слой сможет приобрести поверхность, более гладкую, чем получаемая посредством 3D-печати, в частности 3D-печати посредством ММН. С помощью таких способов возможно изменение внешнего слоя, в частности от по существу необработанного слоя к модифицированному слою. Поэтому в вариантах осуществления получаемый таким образом внешний слой и несущая структура отличаются друг от друга одним или несколькими из таких свойств, как (a) химический состав, (b) плотность и (c) текстура поверхности. Следовательно, в варианте осуществления внешний слой и несущая структура отличаются друг от друга химическим составом.

Например, можно предусмотреть покрытие из другого материала, например, а также опционально включающее в себя поперечную связь материала, предусматриваемого для внешнего слоя, чтобы обеспечить упомянутое покрытие. В качестве альтернативы или дополнения в варианте осуществления внешний слой и несущая структура различны по плотности. Например, за счет нагревания внешний слой (его поверхность) может стать плотнее, чем несущая структура, которая может быть выполнена, в частности, из того же самого материала. В качестве альтернативы или дополнения в варианте осуществления внешний слой и несущая структура различаются по текстуре поверхности. Например, при растворении или разбухании части внешнего слоя (его поверхности) возможно сглаживание этой поверхности. Следовательно, каждый из этих вариантов выбора может привести к внешнему слою, имеющему менее шероховатую поверхности и имеющему более гладкую текстуру, чем необработанный внешний слой (и поверхность несущей структуры, которая может быть сформирована по существу из того же материала, что и внешний слой). В предпочтительном варианте, когда проводят измерение механическим профилометром, разность высот между соседними максимальной и минимальной высотами вдоль линии измерения в среднем должна составлять меньше 10 микрон, предпочтительнее меньше 5 микрон, а наиболее предпочтительно меньше 1 микрона.

Как указано выше, в изобретении также предложена сама технологическая форма, получаемая вышеуказанным способом изготовления 3D-изделия или иным способом, такая как в дополнительном аспекте - технологическая форма, содержащая внешний слой и несущую структуру с полостями, причем внешний слой по меньшей мере частично охватывает несущую структуру, и при этом полости по меньшей мере частично наполнены наполнителем. В конкретном варианте осуществления технологическая форма получена (таким образом) охарактеризованным здесь способом. Помимо этого, как указано выше, наполнитель может содержать, в частности, материал, имеющий более высокую удельную теплопроводность, чем несущая структура. Кроме того, в варианте осуществления внешний слой и несущая структура отличаются друг от друга одним или несколькими из таких свойств, как (a) химический состав, (b) плотность и (c) текстура поверхности.

В варианте осуществления могут быть заняты объемы полостей, составляющие, например, порядка 1-80%, скажем, 2-60% или приблизительно 5-40% объема 3D-изделия, такого как технологическая форма, при этом остальное является по существу внешним слоем и несущей структурой. Кроме того, полости могут иметь объемы, по меньшей мере 100 мкм3, скажем, по меньшей мере 200 мкм3 или приблизительно 500 мкм3, такие как до 100 мл, например, такие как до 50 мл, приблизительно до 10 мл, приблизительно до 1 мл или даже меньшие. Полости могут иметь разные формы, а не обязательно все должны иметь одинаковые формы.

Вышеуказанные способ изготовления 3D-изделия, а также технологическая форма представляют собой, в частности, способ ММН и технологическую форму, создаваемую (получаемую) с помощью принтера для ММН соответственно.

Следовательно, как указано выше, в изобретении также предложен способ, в котором полученное посредством него 3D-изделие используется как технологическая форма в целях тиражирования, такой как способ изготовления 3D-объекта («объекта»), причем такой способ заключается в том, что наполняют технологическую форму, по меньшей мере частично отверждаемым материалом (в частности, посредством литья под давлением методом впрыска); по меньшей мере частично отверждают упомянутый отверждаемый материал, чтобы обеспечить упомянутый объект, содержащий отвержденный материал, причем технологическая форма содержит внешний слой и несущую структуру с полостями, при этом внешний слой по меньшей мере частично охватывает несущую структуру; а затем, в частности, также извлекают объект из упомянутой технологической формы. Технологическая форма, которую можно использовать в этом способе, может быть, в частности, технологической формой, содержащей внешний слой и несущую структуру с полостями, причем внешний слой по меньшей мере частично охватывает несущую структуру, и при этом (i) полости по меньшей мере частично наполнены наполнителем и/или (ii) внешний слой и несущая структура отличаются друг от друга одним или несколькими из таких свойств, как (a) химический состав, (b) плотность и (c). Поэтому, в частности, технологическая форма является получаемой вышеописанным способом. Кроме того, в конкретном варианте осуществления, уместном, в частности, для многих процессов тиражирования, наполнитель содержит материал, обладающий большей теплопроводностью, чем несущая структура. Поэтому заявляемый в изобретении способ изготовления 3D-объекта является, в частности, способом литья под давлением методом впрыска (с помощью упомянутой технологической формы, в частности такой как описываемая здесь).

Одним из приложений способа может быть, например, изготовление оптических компонентов. В таком случае гладкость поверхности технологической формы может оказаться существенным фактором, скажем, в случае изготовления линз, окон и т.д. Следовательно, отверждаемый материал может включать в себя любой материал, пригодный для желаемого приложения объекта, а в конкретном варианте осуществления отверждаемый материал содержит силикон. В частности, объект может содержать оптический компонент, такой как линза, окно (т.е. окно, содержащее светопропускающий материал) и т.д. Отметим, что употребляемый здесь термин «3D-изделие» относится, в частности, к 3D-изделию, которое можно использовать в качестве технологической формы, и что термин «объект» употребляется для того, чтобы внести отличие от 3D-изделия, которое используется в качестве технологической формы, и/или отличие от любого 3D-изделия, получаемого не описываемым здесь способом изготовления объекта.

Способ изготовления 3D-изделия, в частности технологической формы, можно применять, например, с использованием специального принтера. В дополнительном аспекте изобретения предложен также принтер, такой как 3D-принтер, содержащий (a) сопло принтера и опционально (b) блок дозирования наполнителя, при этом конфигурация 3D-принтера обеспечивает получение 3D-изделия, содержащего внешний слой и несущую структуру с полостями, причем внешний слой по меньшей мере частично охватывает несущую структуру, и при этом в конкретных вариантах осуществления полости по меньшей мере частично наполнены наполнителем, причем 3D-принтер опционально дополнительно содержит (c) блок проведения стадии постобработки, конфигурация которого обеспечивает постобработку (в частности, на стадии постобработки) по меньшей мере части внешнего слоя 3D-изделия, в частности снижение шероховатости поверхности (внешнего слоя). Следовательно, принтер может содержать, в частности, один или несколько из (i) блока дозирования наполнителя и (ii) блока проведения стадии постобработки. В частности, (поэтому) 3D-принтер представляет собой 3D-принтер для ММН (или «ММН-3D-принтер или просто «принтер для ММН»).

Потому 3D-принтеру можно придать конфигурацию, обеспечивающую осуществление вышеописанного способа изготовления 3D-изделия, в частности технологической формы. Сопло принтера можно использовать для подачи материала для печати и тем самым построения внешнего слоя и несущей структуры. Конфигурация (предусматриваемого опционально) блока дозирования наполнителя обеспечивает подачу наполнителя. В варианте осуществления блок дозирования наполнителя (также) может включать в себя сопло принтера. Кроме того, 3D-принтер может включать в себя один или несколько элементов, выбранных из группы, состоящей из нагревателя, источника излучения (такого как ультрафиолетовое излучение или инфракрасное излучение, либо обоих этих излучений) и устройство для приложения давления (к материалу для печати, на который проведена печать) и т.д. Как указано выше, 3D-принтер может содержать, в частности (предусматриваемый опционально) блок проведения стадии постобработки. Такой блок проведения стадии постобработки может включать в себя, например, один или несколько из нагревательного блока (конфигурация которого обеспечивает нагревание по меньшей мере части внешнего слоя изделия, созданного по технологии 3D-печати), блока, конфигурация которого обеспечивает растворение растворителем (по меньшей мере, части внешнего слоя), и блока нанесения покрытия (конфигурация которого обеспечивает нанесение покрытия по меньшей мере на часть внешнего слоя изделия, созданного по технологии 3D-печати).

В еще одном дополнительном варианте осуществления 3D-принтер может дополнительно содержать (d) блок проведения стадии преобразования, конфигурация которого обеспечивает преобразование (в частности, на стадии преобразования) жидкости, такой как суспензия, или тестообразной массы в твердый наполнитель, причем жидкость, такая как суспензия, содержит одни или несколько из частиц металлов, частиц керамики и частиц углерода, и при этом конфигурация блока проведения стадии преобразования обеспечивает отверждение и/или высыхание (в частности, на стадии преобразования) жидкости, такой как суспензия; и при этом конфигурация (предусматриваемого опционально) блока проведения стадии постобработки обеспечивает проведение одного или нескольких этапов из (i) нагревания по меньшей мере части внешнего слоя, (ii) растворения растворителем по меньшей мере части внешнего слоя, и (iii) нанесения покрытия по меньшей мере на часть внешнего слоя (в частности на стадии постобработки). В качестве альтернативы суспензии можно использовать тестообразную массу. При этом изобретение в дальнейшем характеризуется как относящееся к суспензии, но изобретение не ограничивается суспензией как вариантом осуществления жидкости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь лишь в качестве примера, варианты осуществления изобретения будут описаны со ссылками на прилагаемые схематические чертежи, на которых соответствующие позиции обозначают соответствующие детали, и при этом:

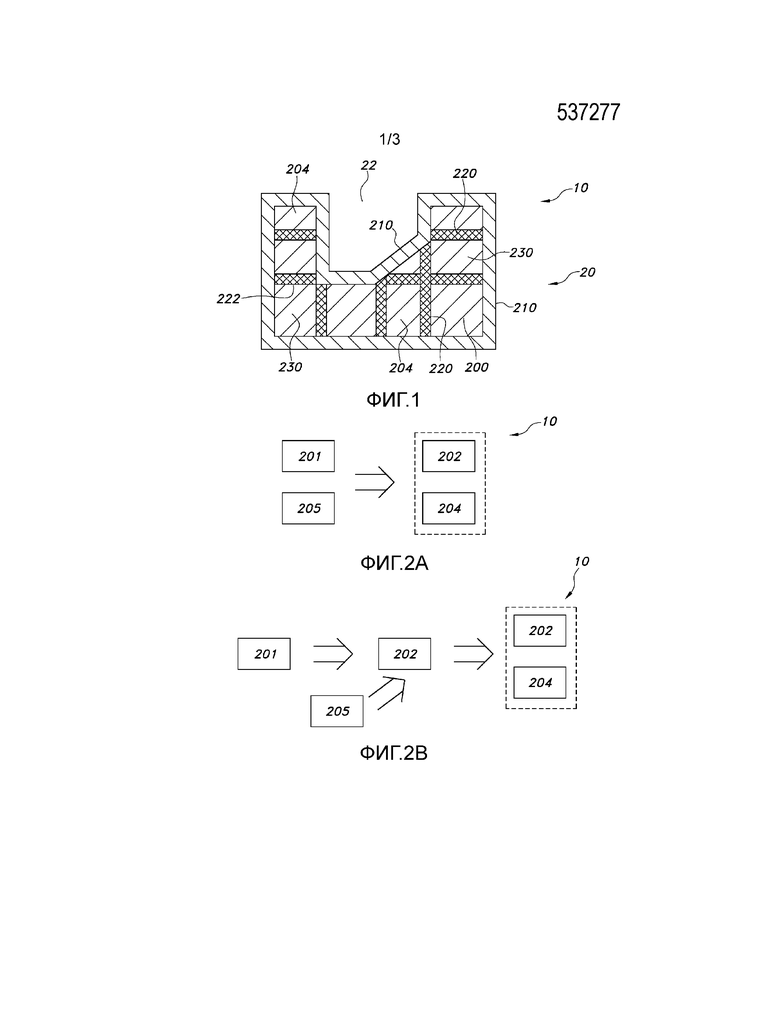

на фиг.1 схематически изображен вариант осуществления 3D-изделия, такого как технологическая форма;

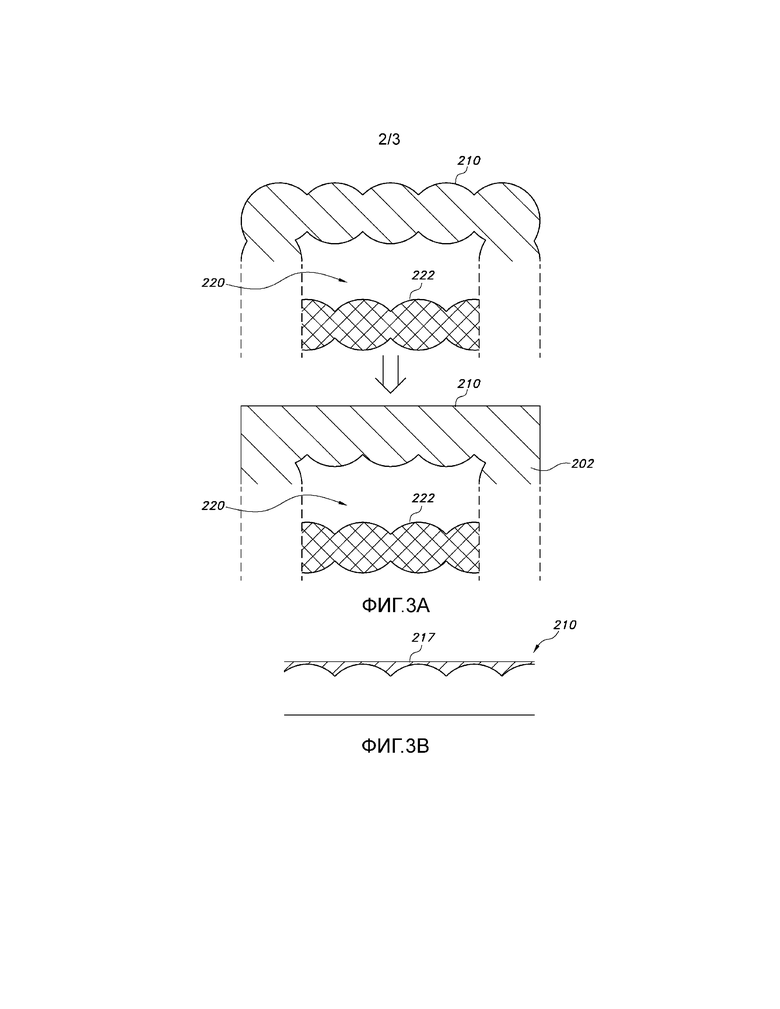

на фиг.2a-2b схематически изображено неограничительное количество вариантов выполнения для изготовления 3D-изделия, такого как технологическая форма;

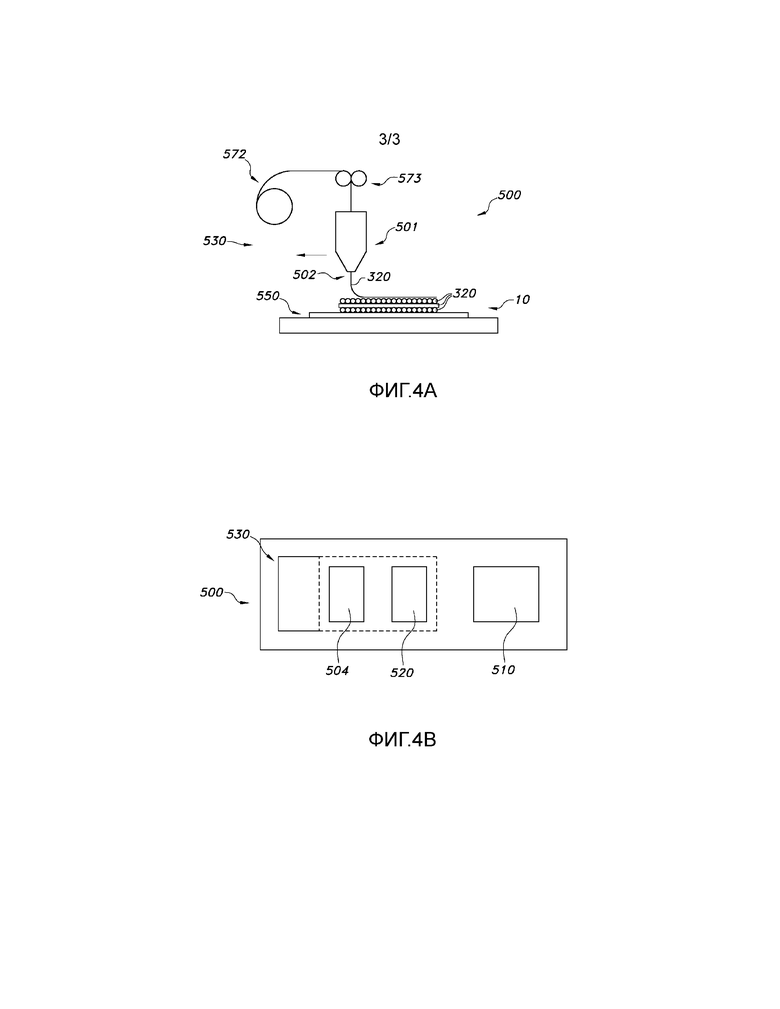

на фиг.3a схематически изображена в увеличенном масштабе часть 3D-изделия согласно фиг.1, до и после стадии постобработки;

на фиг.3b схематически изображен в увеличенном масштабе еще один вариант выполнения технологической формы после постобработки;

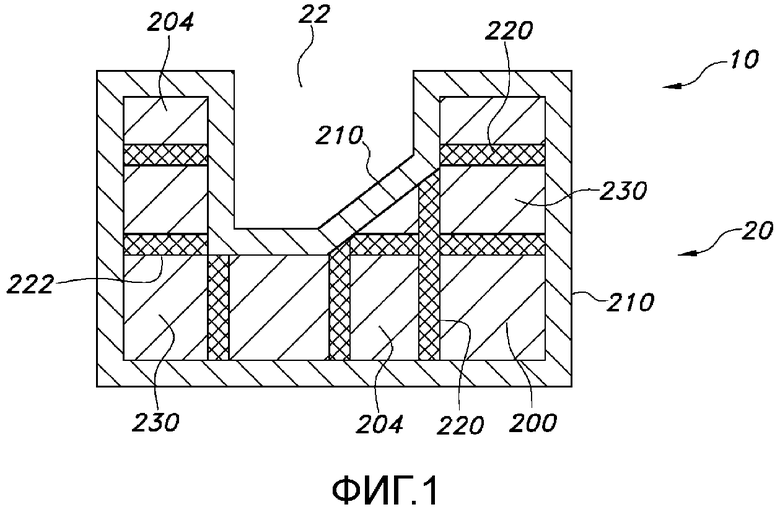

на фиг.4a-4b схематически изображены некоторые аспекты 3D-принтера.

Чертежи не обязательно выполнены в масштабе.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На фиг.1 схематически изображено 3D-изделие 10, в частности технологическая форма 20, содержащая внешний слой 210 и несущую структуру 220 с полостями 230, причем внешний слой по меньшей мере частично охватывает несущую структуру 220, и при этом полости 230 по меньшей мере частично наполнены наполнителем 204. Тело изделия 10 обозначено позицией 200. Тело 200 может содержать, в частности, несущую структуру 220, включающую в себя полости 230. Кроме того, в данном изобретении одна или несколько полостей 230 содержат наполнитель 204. Поэтому в объекте согласно изобретению тело 200 может также содержать наполнитель 204. Материал внешнего слоя 210 и несущей структуры 220 в вариантах осуществления может быть по существу одним и тем же. Наполнитель 204 в общем случае будет отличаться по составу от материала несущей структуры.

В предположении, что 3D-изделие представляет собой технологическую форму 20, как схематически изображено на рассматриваемом чертеже, причем технологическая форма 20 может включать в себя проем технологической формы или полость технологической формы, который обозначен или которая обозначена позицией 22 и используется для изготовления по меньшей мере части 3D-объекта во время обработки технологической формы, как известно из уровня техники. Позиция 222 обозначает внешний слой несущей структуры. Благодаря постобработке 3D-изделия 10 внешний слой 222 несущей структуры будет оставаться необработанным, а внешний слой 210 (или по меньшей мере его поверхность) будет обрабатываться. Это приводит, в частности, к различиям их поверхностей. Например, они могут отличаться друг от друга одним или несколькими из таких свойств, как (a) химический состав, (b) плотность и (c) текстура поверхности.

На фиг.2a-2b схематически изображены неограничительные этапы процесса изготовления 3D-изделия 10, за исключением стадии постобработки. Основное внимание на этих чертежах уделяется стадии 3D-печати. Наполнитель перед наполнением полостей может представлять собой жидкость, такую как суспензия 205, содержащая одни или несколько из частиц металлов, частиц керамики или частиц углерода, и при этом способ может дополнительно предусматривать стадию преобразования, включающую в себя преобразование суспензии в полостях в твердый наполнитель 204, причем стадия преобразования включает в себя отвержение или высушивание, либо оба этих этапа. При этом жидкость также дополнительно обозначается позицией 205, соответствующей суспензии, хотя применимы также жидкости, не являющиеся суспензиями (и опционально преобразуемые в наполнитель 204). Поэтому стадия печати может включать в себя, например, впрыскивание или дозирование наполнителя (или его предшественника, такого как жидкость, подобная суспензии 205), либо оба этих этапа. Позиция 202 обозначает материал, созданный по технологии 3D-печати. Когда на нем печатают, материал для 3D-печати является гибким, тогда как материал, созданный по технологии 3D-печати, является более жестким, чем материал для 3D-печати, как известно в уровне техники. В варианте осуществления возможно проведение печати на материале для 3D-печати и одновременное наполнение наполнителем (или его предшественником), или использование множества стадий 3D-печати и наполнения, вследствие чего будет происходить поэтапное создание (готового) 3D-изделия (см. фиг.2a). В альтернативном варианте можно сначала создать несущую 3D-структуру (и внешний слой 210), по меньшей мере частично или даже по существу полностью, а затем наполнить ее наполнителем (см. фиг.2b). В обоих схематически изображенных вариантах осуществления процесса наполнитель подают как текучий наполнитель (суспензию) 205, а потом сушат и/или отверждают. Вместе с тем, возможны также другие варианты осуществления, предусматривающие наполнение дисперсным наполнителем 204. Следовательно, на фиг.2a-2b схематически изображено неограничительное количество вариантов осуществления для изготовления 3D-изделия, такого как технологическая форма 20.

На фиг.3a схематически изображена в увеличенном масштабе часть 3D-изделия согласно фиг.1 до и после стадии постобработки. Перед постобработкой текстура поверхности является относительно шероховатой и это утверждение применимо к внешнему слою 210, а также несущей структуре 220. Однако после постобработки внешний слой 210 можно подвергнуть воздействию одного или нескольких способов снижения шероховатости поверхности. Результат схематически отображен стрелкой. Такая обработка не окажет воздействие или окажет незначительное воздействие на нижележащую несущую структуру 220 (и остальную часть материала 202, созданного по технологии 3D-печати). На фиг.3b схематически изображен в увеличенном масштабе еще один вариант осуществления технологической формы после постобработки. В данном случае постобработка могла включать в себя, например, этап нанесения покрытия. Изображено покрытие 217, которое снижает шероховатость поверхности внешнего слоя 210 по сравнению с внешним слоем 210 без покрытия.

На фиг.4a-4b схематически изображены некоторые аспекты 3D-принтера. Позиция 500 обозначает 3D-принтер. Позиция 530 обозначает функциональный блок, конфигурация которого обеспечивает 3D-печать, в частности 3D-печать посредством ММН; эта позиция также может обозначать блок проведения стадии 3D-печати. В данном случае изображена только головка принтера для обеспечения материала, созданного по технологии 3D-печати, такая как головка принтера для 3D-печати посредством ММН. Позиция 501 обозначает головку принтера. 3D-принтер согласно данному изобретению может включать в себя, в частности, множество головок принтера, хотя возможны также другие варианты осуществления. Позиция 502 обозначает сопло принтера. 3D-принтер согласно данному изобретению может включать в себя, в частности, множество сопел принтера, хотя возможны также другие варианты осуществления. Позиция 320 обозначает нить материала для печати (такого как указанный выше), которым осуществляют 3D-печать. Из соображений ясности изображения показаны не все признаки 3D-принтера, а лишь те, которые уместны именно для данного изобретения. Конфигурация 3D-принтера 500 обеспечивает создание 3D-изделия 10 путем осаждения на принимающем элементе 550 множества нитей 320, причем каждая нить 320 содержит материал для 3D-печати, такой как имеющий температуру Тп плавления. Конфигурация 3D-принтера 500 обеспечивает нагревание материала нитей, осуществляемое в технологической цепочке перед соплом 502 принтера. Это можно сделать, например, с помощью устройства, содержащего один или несколько функциональных блоков экструзии и/или нагревания. Такое устройство обозначено позицией 573 и расположено в технологической цепочке перед соплом принтера 502 (т.е. до того как материал нитей покидает сопло 502 принтера). Позиция 572 обозначает шпулю с материалом, в частности, в виде проволоки. 3D-принтер 500 преобразует ее в нить или волокно 320. Располагая нить за нитью и нить на нити, можно сформировать 3D-изделие 10.

На фиг.4b схематически изображен вариант осуществления 3D-принтера 500, включающего в себя блок 510 проведения стадии постобработки. 3D-принтер содержит блок 530 проведения стадии печати, который содержит, по меньшей мере, головку принтера для печати материалом для 3D-печати (см фиг.4a). Опционально этот блок 530 проведения стадии печати может содержать блок 504 дозирования материала, конфигурация которого обеспечивает подачу наполнителя. Кроме того, опционально в частности в сочетании с блоком 504 дозирования материала, блок 530 проведения стадии печати может содержать блок 520 проведения стадии преобразования. В частности, конфигурация блока 520 проведения стадии преобразования может обеспечивать преобразование суспензии 205, например, подаваемой блоком 504 дозирования материала, в твердый наполнитель 204. Вариант, в котором блок 504 дозирования материала и блок 520 проведения стадии преобразования опционально входят в состав блока 530 проведения стадии печати, показан с помощью пунктирных линий. Кроме того, 3D-принтер 500 может, опционально, содержать блок 510 проведения стадии постобработки. Опционально устройство, являющееся 3D-принтером, может включать в себя средства транспортировки (не показаны), предназначенные для транспортировки 3D-принтера от одной стадии к другой. 3D-принтер 500 может содержать функциональные элементы и/или блоки в количестве большем, чем количество элементов и/или блоков, схематически изображенных на рассматриваемом чертеже. Излишне говорить, что такой технологической форме можно придать другие признаки. Например, если во время эксплуатации технологической формы требуется водяное охлаждение, то можно разработать и внедрить в технологическую форму подходящие каналы для обеспечения водяного охлаждения.

Употребляемый здесь термин «по существу», такой как «состоит по существу из», должен быть ясен специалисту в данной области техники. Термин «по существу» также может включать в себя варианты употребления со смыслом «целиком», «полностью», «все» и т.д. Поэтому в вариантах употребления прилагательного можно также исключать термин «по существу». Там, где это применимо, термин «по существу» также может относиться к содержанию 90 % или более, такому как 95 % или более, в частности 99 % или более, а еще более в частности 99,5 % или более, включая 100 %. Термин «содержат» включает в себя также варианты употребления, в которых «содержит» означает «состоит из». Термин «и/или» относится, в частности, к одному или нескольким из элементов, упоминаемы до и после «и/или». Например, фраза «элемент 1 и/или элемент 2» и аналогичные фразы могут относиться к элементу 1 или элементу 2, либо к ним обоим. Термин «содержащий» может в варианте употребления относиться к «состоящему из», а в другом варианте употребления может относиться также к «содержащему по меньшей мере определенное вещество и опционально одно или несколько других веществ».

Помимо этого, термины «первый», «второй», «третий» и т.п. в описании и формуле изобретения употребляются для внесения различий между аналогичными элементами, а не обязательно для описания последовательного или хронологического порядка. Следует понять, что употребляемые таким образом термины являются взаимозаменяемыми в надлежащих обстоятельствах и что описываемые здесь варианты осуществления изобретения позволяют проводить работу в последовательностях, отличающихся от описанных и проиллюстрированных здесь.

Упоминаемые здесь устройства описаны среди прочих во время работы. Как должно быть ясно специалисту в данной области техники, изобретение не ограничивается упомянутыми способами эксплуатации или эксплуатируемыми устройствами.

Следует также отметить, что вышеупомянутые варианты осуществления иллюстрируют, а не ограничивают изобретение, и что специалисты в данной области техники смогут разработать многие альтернативные варианты осуществления в рамках объема притязаний прилагаемой формулы изобретения. В формуле изобретения любые позиции, заключенные в скобки, не следует считать ограничивающими пункт формулы изобретения. Употребление глагола «содержать» и его спряжений не исключает присутствие элементов или этапов, отличающихся от указанных в пункте формулы изобретения. Признак единственного числа, предшествующий указанию элемента, не исключает присутствие множества таких элементов. Изобретение может быть воплощено посредством аппаратного обеспечения, содержащего несколько разных элементов, и посредством должным образом запрограммированного компьютера. В пункте формулы на устройство, где перечисляются несколько средств, некоторые из этих средств, могут быть воплощены посредством одной и той же единицы аппаратного обеспечения. Сам факт, что определенные меры излагаются во взаимно различных зависимых пунктах формулы изобретения, не указывает на невозможность с выгодой использовать комбинацию этих мер.

Изобретение применимо также к устройству, содержащему один или несколько отличительных признаков, охарактеризованных в описании и/или показанных на прилагаемых чертежах. Изобретение также имеет отношение к способу или процессу, предусматривающему один или несколько отличительных признаков, охарактеризованных в описании и/или показанных на прилагаемых чертежах.

Различные аспекты, рассмотренные в этом патенте, можно объединять в некотором порядке, чтобы обеспечить дополнительные преимущества. Помимо этого, некоторые из признаков могут стать основой одной или нескольких выделенных заявок.

Экспериментальная часть

Изготавливали технологические формы с несущей структурой. Несущие структуры и внешние слои изготавливали, например, из АБС, полистирола или ПК. Полости в несущей структуре наполняли графитовым композиционным материалом (в котором графит служил в качестве наполнителя), обладающим высокой удельной теплопроводностью.

Две разные части укладывали одну поверх другой, а потом формовочную полость, т.е. полость, которую использовали для наполнения полимеризуемым материалом с целью создания 3D-объекта, наполняли жидким силиконом, который затем полимеризовался. После этого технологическую форму нагревали, а силикон полимеризовался (отверждался). Технологическую форму размыкали и высвобождали из нее сформованный объект. Использовали технологические формы разных типов, которые изготавливали без наполнителя и постобработки для сглаживания поверхности: некоторые только с помощью постобработки, некоторые только с наполнителем, а некоторые и с помощью постобработки, и с наполнителем. Технологическую форму, изготовленную посредством ММН, без обработки поверхности и без наполнителя, нельзя было использовать для технологий тиражирования. Эта технологическая форма деформируется. То же самое можно сказать о технологических формах с обработкой поверхности, но без наполнителя. Некоторые из обработок поверхности, такие как нагревание, приводили к деформации технологической формы. Те технологические формы, которые изготавливались с наполнителем, оказались способными выдерживать условия тиражирования, такие как повышенные температуры. Однако единственной технологической формой, обеспечившей 3D-изделие, которое имело гладкую поверхность и которое можно было относительно легко извлечь из технологической формы, была та, которую получили после постобработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пригодные для печати композиции, включающие высоковязкие компоненты, и способы создания 3D изделий из этих композиций | 2017 |

|

RU2715224C1 |

| Способ получения градиентного полимерного композита методом 3D-печати (варианты) и градиентный полимерный композит, полученный указанным способом | 2023 |

|

RU2812548C1 |

| Конструктивный элемент плавучего средства | 2017 |

|

RU2686548C1 |

| Способ изготовления изделий в опоке | 2017 |

|

RU2674120C1 |

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

| ТРЕХМЕРНЫЕ СИСТЕМЫ ПОДЕЛОЧНЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2680802C2 |

| Способ изготовления приёмной гильзы для протезов конечностей на базе технологии трёхмерной FGF-печати | 2024 |

|

RU2841471C1 |

| Способ упрочнения 3D-печатных конструкций | 2020 |

|

RU2750426C1 |

| ЦИФРОВОЕ ТИСНЕНИЕ ДЕКОРАТИВНЫХ ПОВЕРХНОСТНЫХ ПОКРЫТИЙ | 2021 |

|

RU2830022C1 |

| 3D-ПРИНТЕР, СИСТЕМА 3D-ПРИНТЕРА И ГЕНЕРАТИВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2640551C1 |

Изобретение относится к способам и устройству трехмерной печати. Способ изготовления 3D-изделия (10), содержащего внешний слой (210) и несущую структуру (220) с полостями (230). Внешний слой (210) по меньшей мере частично охватывает несущую структуру (220). При этом способ предусматривает: (a) стадию 3D-печати, включающую в себя осуществляемую моделированием методом наплавления (ММН) 3D-печать материалом (201) для 3D-печати внешнего слоя (210) и несущей структуры (220) и по меньшей мере частичное наполнение полостей (230) наполнителем (204). А также (b) стадию постобработки, включающую в себя постобработку по меньшей мере части внешнего слоя (210) для понижения шероховатости поверхности. Техническим результатом изобретения является повышение качества изделий. 4 н. и 9 з.п. ф-лы, 7 ил.

1. Способ изготовления 3D-изделия (10), где 3D-изделие (10) содержит внешний слой (210) и несущую структуру (220) с полостями (230), и внешний слой (210) по меньшей мере частично охватывает несущую структуру (220), при этом способ включает в себя:

(a) стадию 3D-печати, включающую в себя 3D-печать внешнего слоя (210) и несущей структуры (220), осуществляемую моделированием методом наплавления (ММН) материала (201) для 3D-печати, и по меньшей мере частичное наполнение полостей (230) наполнителем (204); и

(b) стадию постобработки, включающую в себя постобработку по меньшей мере части внешнего слоя (210) для понижения шероховатости поверхности.

2. Способ по п.1, в котором 3D-изделие (10) является технологической формой (20).

3. Способ по любому из предыдущих пунктов, в котором материал (201) для 3D-печати содержит отверждаемый материал, и при этом способ 3D-печати включает в себя отверждение по меньшей мере части материала (201) для 3D-печати, чтобы обеспечить материал (202), созданный по технологии 3D-печати.

4. Способ по любому из предыдущих пунктов, в котором наполнитель (204) содержит материал, имеющий более высокую удельную теплопроводность, чем несущая структура (220).

5. Способ по п.4, в котором наполнитель (204) перед наполнением полости содержит суспензию (205), содержащую одни или несколько из частиц металлов, частиц керамики и частиц углерода, и при этом способ дополнительно предусматривает стадию преобразования, включающую в себя преобразование суспензии (205) в полостях (230) в твердый наполнитель (204), причем стадия преобразования включает в себя по меньшей мере одно из отверждения и высушивания.

6. Способ по любому из предыдущих пунктов, в котором стадия постобработки включает в себя одно или более из (a) нагревания по меньшей мере части внешнего слоя (210), (b) растворения растворителем по меньшей мере части внешнего слоя (210), и (c) нанесения покрытия по меньшей мере на часть внешнего слоя (210), при этом получаемый таким образом внешний слой (210) и несущая структура (220) отличаются друг от друга одним или несколькими из таких свойств, как (a) химический состав, (b) плотность и (c) текстура поверхности.

7. Способ изготовления объекта (10), при этом способ включает стадии, на которых по меньшей мере частично наполняют технологическую форму (20), получаемую способом по любому из пп.1-6, отверждаемым материалом (201), по меньшей мере частично отверждают упомянутый отверждаемый материал, чтобы обеспечить упомянутый объект (10), содержащий отвержденный материал (202), причем технологическая форма (20) содержит внешний слой (210) и несущую структуру (220) с полостями (230), где внешний слой (210) по меньшей мере частично охватывает несущую структуру (220), и при этом полости (230) по меньшей мере частично наполнены наполнителем (204), и извлекают объект из упомянутой технологической формы (20), причем наполнитель (204) содержит материал, имеющий более высокую удельную теплопроводность, чем несущая структура (220).

8. Способ по п.7, в котором отверждаемый материал содержит силикон, и при этом объект (10) содержит оптический компонент.

9. Способ по любому из пп.7, 8, в котором внешний слой (210) и несущая структура (220) отличаются друг от друга одним или несколькими из таких свойств, как (a) химический состав, (b) плотность и (c) текстура поверхности.

10. Технологической форма (20), получаемая способом по любому из пп.1-6 и содержащая внешний слой (210) и несущую структуру (220) с полостями (230), причем внешний слой (210) по меньшей мере частично охватывает несущую структуру (220), полости по меньшей мере частично наполнены наполнителем (204), и наполнитель (204) содержит материал, имеющий более высокую удельную теплопроводность, чем несущая структура (220).

11. Технологическая форма (20) по п.10, в которой внешний слой (210) и несущая структура (220) отличаются друг от друга одним или несколькими из таких свойств, как (a) химический состав, (b) плотность и (c) текстура поверхности.

12. 3D-принтер (500) для моделирования методом наплавления, содержащий (a) сопло (502) принтера и (b) блок (504) дозирования наполнителя, при этом 3D-принтера (500) выполнен с возможностью получения 3D-изделия (10), содержащего внешний слой (210) и несущую структуру (220) с полостями, где внешний слой (210) по меньшей мере частично охватывает несущую структуру (220), и полости (230) по меньшей мере частично наполнены наполнителем (204), причем 3D-принтер (500) дополнительно содержит (c) блок (510) проведения стадии постобработки, выполненный с возможностью постобработки по меньшей мере части внешнего слоя (210) 3D-изделия (10) для снижения шероховатости поверхности.

13. 3D-принтер (500) по п.12, дополнительно содержащий блок (520) проведения стадии преобразования, выполненный с возможностью преобразования суспензии (205) в твердый наполнитель (204), причем суспензия (205) содержит одни или несколько из частиц металлов, частиц керамики и частиц углерода, и при этом блок (510) проведения стадии преобразования (520) выполнен с возможностью отверждения и/или высыхания суспензии (205; и при этом блок (510) проведения стадии постобработки выполнен с возможностью проведения одного или нескольких этапов из (i) нагревания по меньшей мере части внешнего слоя (210), (ii) растворения растворителем по меньшей мере части внешнего слоя (210) и (iii) нанесения покрытия по меньшей мере на часть внешнего слоя (210).

| US 5216616 A, 01.06.1993 | |||

| EP 0521813 A1, 07.01.1993 | |||

| Способ получения уксусных эфиров алифатических и ароматических спиртов | 1941 |

|

SU62994A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА | 2007 |

|

RU2424904C2 |

Авторы

Даты

2018-01-25—Публикация

2016-01-25—Подача