Изобретение относится к железнодорожному транспорту и касается конструкций крышек разгрузочных люков, применяемых в универсальных полувагонах.

Известна конструкция крышки люка железнодорожного полувагона с гофрированным металлическим листом [Авторское свидетельство СССР на изобретение № 1168455, опубликованное 23.07.1985г.], содержащая каркас, включающий в себя две боковые балки и размещенные между ними переднюю балку с кронштейнами запорного механизма. Также каркас включает среднюю балку и петельную балку U-образного профиля, причем к балкам жестко прикреплен металлический лист. На листе и петельной балке жестко закреплены петли, крайние из которых жестко прикреплены к боковым балкам. Кроме того, в одной из стенок петельной балки выполнены вертикальные вырезы, в которых установлены упирающиеся в другую стенку балки петли, жестко соединенные одной стороной с полкой петельной балки, а другой с металлическим листом, при этом стенки каждой боковой балки жестко прикреплены с двух сторон каждой крайней петли к полке и стенкам петельной балки.

Недостатком данной конструкции крышки люка является обеспечение необходимой прочности и жесткости передних углов крышки люка в соединении передней, боковой балок и литого кронштейна запорного механизма. Кронштейны запорного механизма недостаточно перекрывают место соединения передней и боковых балок и не поддерживают консольные угловые части крышки люка при воздействии на них вертикальных нагрузок от перевозимого груза, в результате чего появляются зазоры по передним углам крышки люка, между листом крышки люка и элементами боковых стен и рамы полувагона. Вместе с этим, нетехнологичны и сложны в изготовлении лист крышки люка и концевые части боковых балок, которыми балки крепятся к петельной балке, для изготовления которых требуется большое количество штампов, и необходимость выштамповки по радиусной части профилей балок, что приводит к быстрому износу штампов.

Также известна конструкция крышки люка полувагона [Патент РФ на полезную модель № 116429, опубликован 27.05.2012г.], включающая прямоугольный настил, запорные кронштейны из горячекатаного уголка, несущие поперечные и продольные элементы, усиливающий П-образный в сечении продольный элемент и содержащая шарнирные петли с удлиненными хвостовиками, соединенные с помощью сварки с прямоугольным настилом и с усиливающим П-образным продольным элементом. Шарнирные петли с удлиненными хвостовиками выполнены со ступенчатым основанием и наложены последним на прямоугольный настил и на усиливающий П- образный продольный элемент. Сварные швы, соединяющие шарнирную петлю с прямоугольным настилом и с усиливающим П-образным продольным элементом, выполнены по наружному контуру прилегания ступенчатого основания шарнирной петли к прямоугольному настилу и к усиливающему П-образному продольному элементу. Кроме того, в углах крышки люка в соединении передней, боковых балок и кронштейнов запорного механизма, жестко закреплены горизонтальные косынки.

Данная конструкция выбрана в качестве прототипа для первого, второго и третьего вариантов.

В данной конструкции крышки люка недостатками являются низкие прочностные характеристики применяемых профилей с нерациональным сечением и соединений элементов крышки люка между собой. В углах крышки люка в соединении передней, боковых балок и кронштейнов запорного механизма, установлены горизонтальные косынки. Горизонтальные косынки повышают прочность в углах крышки люка, но незначительно, так как на крышку люка действуют, в большинстве случаев, вертикальные нагрузки, то есть основным недостатком данной конструкции крышки люка является обеспечение необходимой прочности и жесткости передних углов крышки люка в соединении передней, боковой балок и кронштейна запорного механизма из горячекатаного уголка.

Задачей, на решение которой направлена заявляемая полезная модель по первому, второму и третьему вариантам, является создание конструкций крышек люков железнодорожного полувагона, обладающих повышенной жесткостью и прочностью в передних углах крышки люка.

Поставленная задача по первому аспекту решается путём того, что балки каркаса выполнены из гнутых швеллерообразных профилей. В каждом переднем углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина или уголок.

Поставленная задача по второму аспекту решается путём того, что передняя балка каркаса выполнены из горячеканного швеллера, а боковые балки выполнены из гнутого швеллерообразного профиля. В каждом переднем углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина или уголок.

Поставленная задача по третьему аспекту решается путём того, что передняя и боковые балки каркаса выполнены из горячеканного швеллера.

В каждом переднем углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина или уголок.

Сущность предлагаемой конструкции по первому варианту, заключается в том, что крышка люка железнодорожного универсального полувагона, содержит лист крышки люка, петли, кронштейны запорного механизма с плоским основанием, каркас включающий, по меньшей мере, переднюю и боковые балки, при этом передняя балка и боковая балка жестко закреплены между собой к листу крышки люка, причем на общую горизонтальную поверхность своим основанием установлен кронштейн запорного механизма, вместе с этим, балки каркаса выполнены из гнутых швеллерообразных профилей, а в углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина.

Внутри профиля передней балки жестко закреплено, по меньшей мере, одно ребро в районе каждого кронштейна запорного механизма.

Внутри каждого профиля боковой балки жестко закреплено, по меньшей мере, одно ребро в районе кронштейна запорного механизма.

Кронштейны запорного механизма выполнены литыми или из горячекатаного уголка или сварными или штампованными.

Сущность предлагаемой конструкции по второму варианту, заключается в том, что крышка люка железнодорожного универсального полувагона, содержит лист крышки люка, петли, кронштейны запорного механизма с плоским основанием, каркас включающий, по меньшей мере, переднюю и боковые балки, при этом передняя балка и боковая балка жестко закреплены между собой к листу крышки люка, причем на общую горизонтальную поверхность своим основанием установлен кронштейн запорного механизма, также передняя балка каркаса выполнены из горячекатаного швеллера, а боковые балки выполнены из гнутого швеллерообразного профиля, при этом в углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина.

Внутри профиля передней балки жестко закреплено, по меньшей мере, одно ребро в районе каждого кронштейна запорного механизма.

Внутри каждого профиля боковой балки жестко закреплено, по меньшей мере, одно ребро в районе кронштейна запорного механизма.

Кронштейны запорного механизма выполнены литыми или из горячекатаного уголка или сварными или штампованными.

Сущность предлагаемой конструкции по третьему варианту, заключается в том, что крышка люка железнодорожного универсального полувагона, содержит лист крышки люка, петли, кронштейны запорного механизма с плоским основанием, каркас включающий, по меньшей мере, переднюю и боковые балки, при этом передняя балка и боковая балка жестко закреплены между собой к листу крышки люка, причем на общую горизонтальную поверхность своим основанием установлен кронштейн запорного механизма, кроме того, передняя и боковые балки каркаса выполнены из горячекатаного швеллера, причем в углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина.

Внутри профиля передней балки жестко закреплено, по меньшей мере, одно ребро в районе каждого кронштейна запорного механизма.

Внутри каждого профиля боковой балки жестко закреплено, по меньшей мере, одно ребро в районе кронштейна запорного механизма.

Кронштейны запорного механизма выполнены литыми или из горячекатаного уголка или сварными или штампованными.

Сущность заявляемого изобретения по первому, второму и третьему вариантам поясняется чертежами:

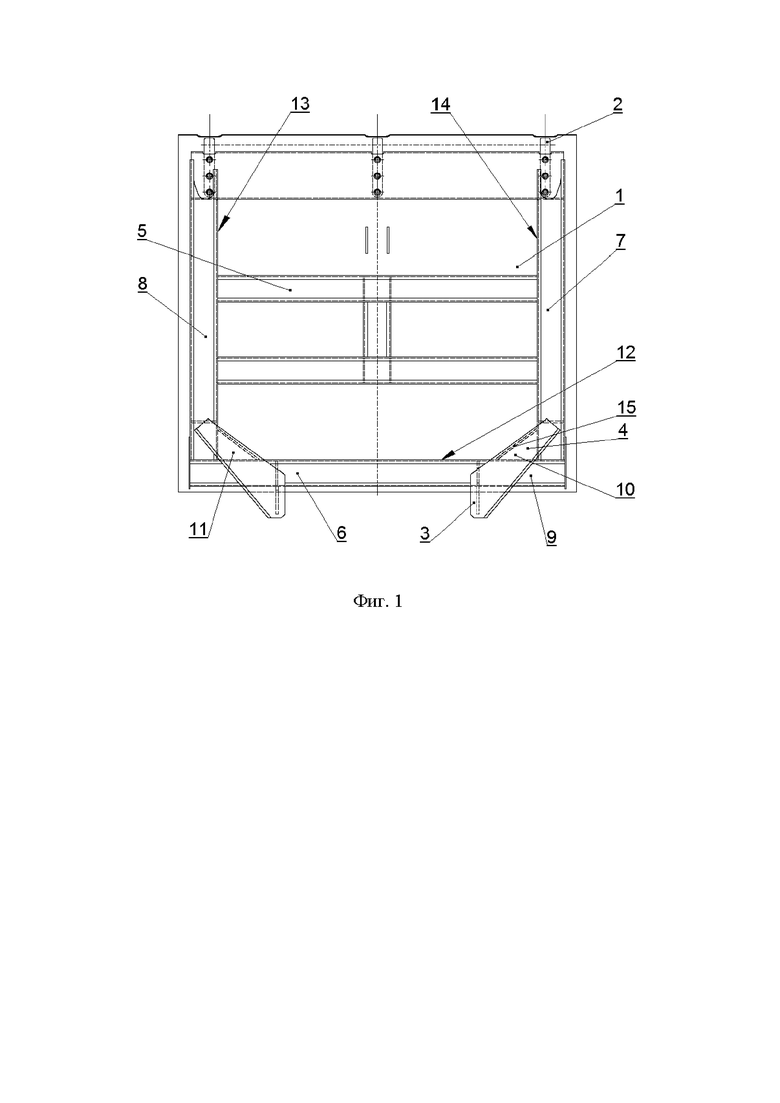

Фиг. 1 - общий вид крышки люка, по первому варианту;

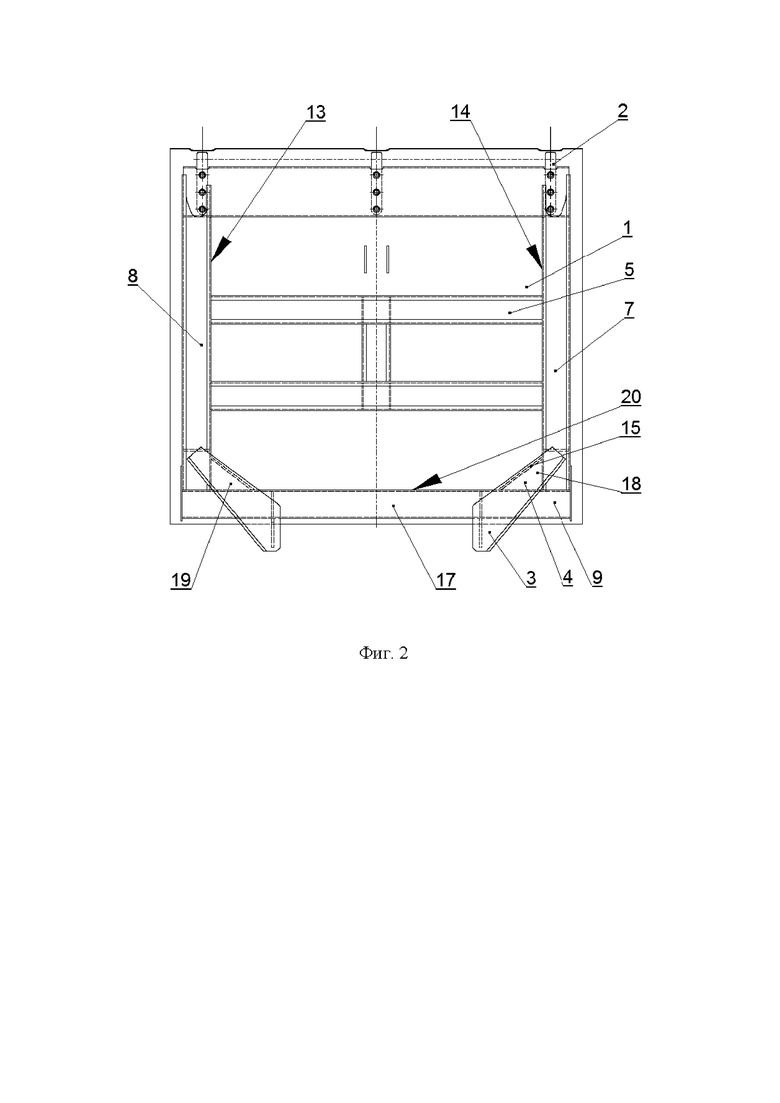

Фиг. 2 - общий вид крышки люка, по второму варианту;

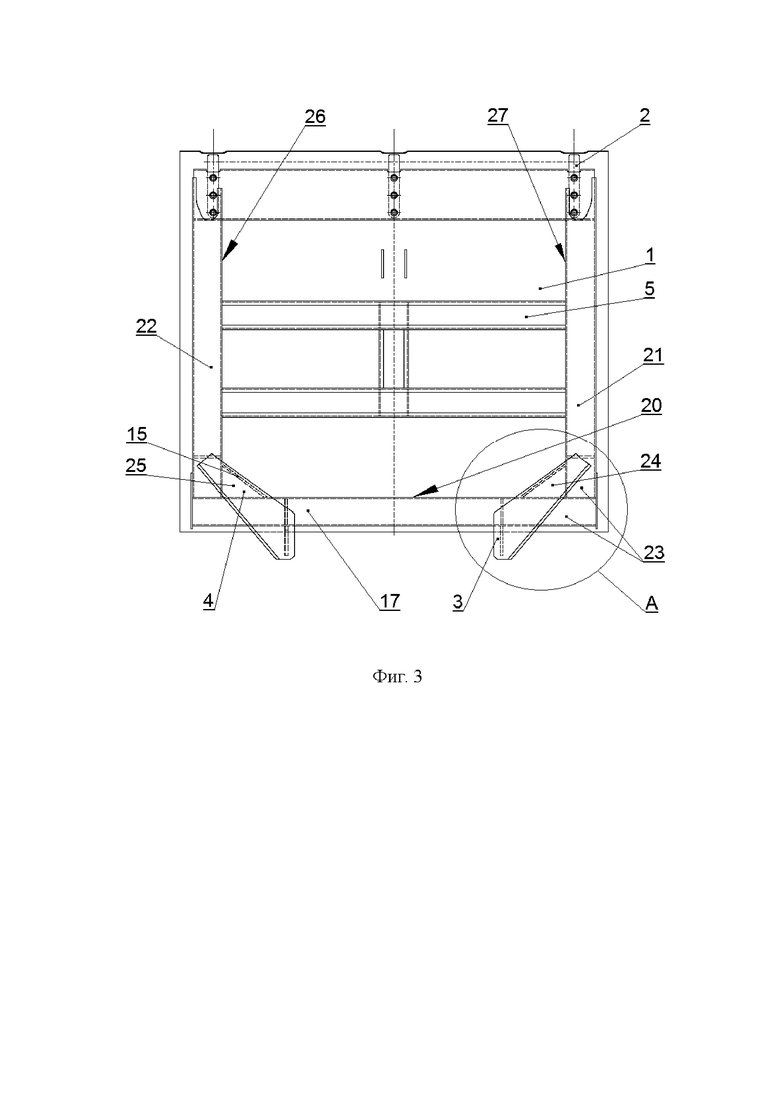

Фиг. 3 - общий вид крышки люка, по третьему варианту;

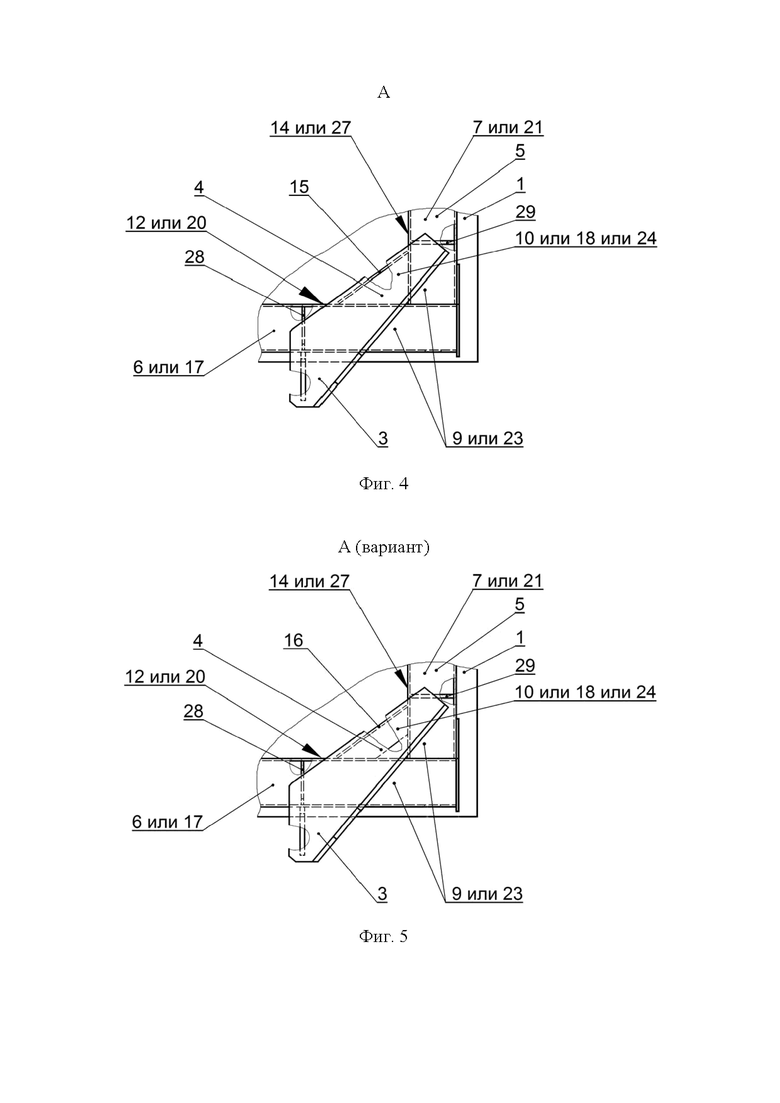

Фиг. 4 - выносной элемент А (планка), фиг. 3;

Фиг. 5 - выносной элемент А вариант (уголок), фиг. 3;

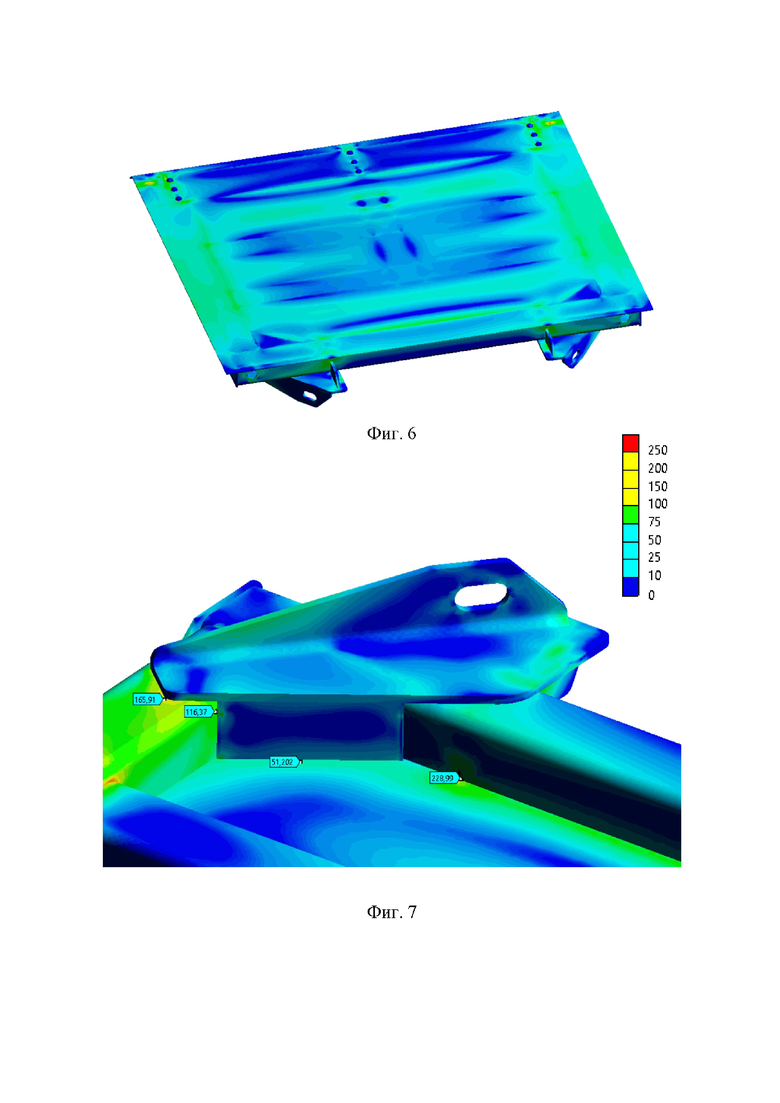

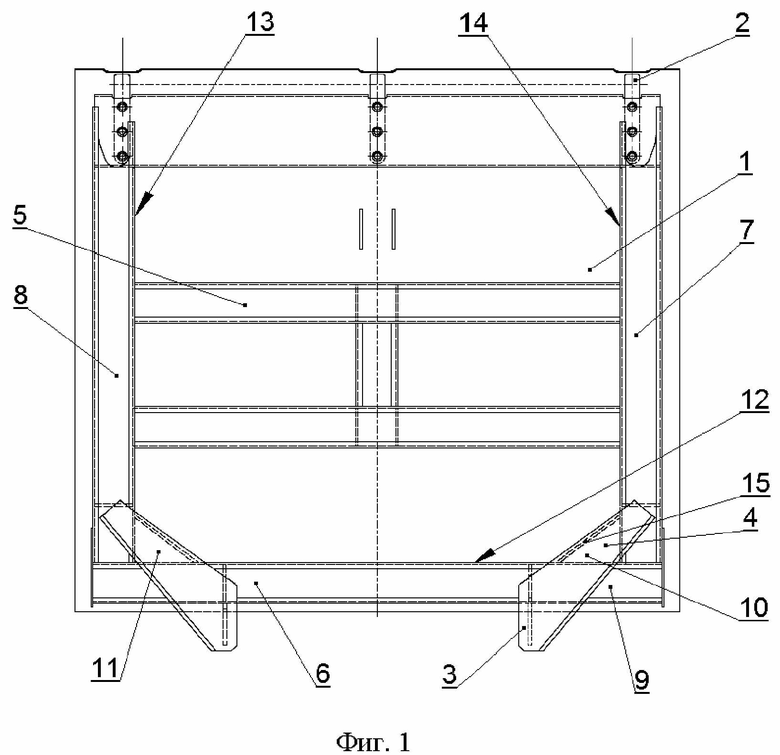

Фиг. 6 - поля распределения эквивалентных напряжений в крышке люка;

Фиг. 7 - поля распределения эквивалентных напряжений в углу крышки люка.

Крышка люка железнодорожного универсального полувагона по первому варианту, содержит лист крышки люка 1, петли 2, кронштейны запорного механизма 3 с плоским основанием 4, каркас 5 включающий, по меньшей мере, переднюю 6 и боковые балки 7 и 8. Передняя балка 6 и боковая балка 7 (8) жестко закреплены между собой к листу крышки люка 1. На общую горизонтальную поверхность 9, своим основанием 4, установлен кронштейн запорного механизма 3. Все балки каркаса 5, выполнены из гнутых швеллерообразных профилей. В углу 10 (11) крышки люка к листу крышки люка 1, к основанию 4 кронштейна запорного механизма 3, к боковой 12 поверхности передней балки 6 и к боковой поверхности 13 (14) боковой балки 7 (8) жестко закреплена пластина 15 или уголок 16.

Крышка люка железнодорожного универсального полувагона по второму варианту, содержит лист крышки люка 1, петли 2, кронштейны запорного механизма 3 с плоским основанием 4, каркас 5 включающий, по меньшей мере, переднюю 17 и боковые балки 7 и 8. Передняя балка 17 и боковая балка 7 (8) жестко закреплены между собой к листу крышки люка 1. На общую горизонтальную поверхность 9, своим основанием 4, установлен кронштейн запорного механизма 3. Передняя балка 17 каркаса 5 выполнены из горячекатаного швеллера, а боковые балки 7 и 8, выполнены из гнутого швеллерообразного профиля. В углу 18 (19) крышки люка к листу крышки люка 1, к основанию 4 кронштейна запорного механизма 3, к боковой поверхности 20 передней балки 17 и к боковой поверхности 13 (14) боковой балки 7 (8) жестко закреплена пластина 15 или уголок 16.

Крышка люка железнодорожного универсального полувагона по третьему варианту, содержит лист крышки люка 1, петли 2, кронштейны запорного механизма 3 с плоским основанием 4, каркас 5 включающий, по меньшей мере, переднюю 17 и боковые балки 21 и 22. Передняя балка 17 и боковая балка 21 (22) жестко закреплены между собой к листу крышки люка 1. На общую горизонтальную поверхность 23, своим основанием 4, установлен кронштейн запорного механизма 3. Передняя 17 и боковые балки 21 и 22 каркаса 5 выполнены из горячекатаного швеллера. В углу 24 (25) крышки люка к листу крышки люка 1, к основанию 4 кронштейна запорного механизма 3, к боковой поверхности 20 передней балки 17 и к боковой поверхности 26 (27) боковой балки 21 (22) жестко закреплена пластина 15 или уголок 16.

Внутри профиля передней балки 6 или 17 жестко закреплено, по меньшей мере, одно ребро 28 в районе каждого кронштейна запорного механизма 3.

Внутри каждого профиля боковой балки 7, 8 или 21, 22 жестко закреплено, по меньшей мере, одно ребро 29 в районе кронштейна запорного механизма 3.

Кронштейны запорного механизма 3 выполнены литыми или из горячекатаного уголка, или сварными или штампованными.

Технический результат заявляемого изобретения заключается в том, что выполнение балок каркаса из гнутых швеллерообразных профилей, при этом в углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина, или выполнение передней балки каркаса из горячекатаного швеллера, а боковых балок из гнутого швеллерообразного профиля, при этом в углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина, или выполнение передней и боковых балок каркаса из горячекатаного швеллера, при этом в углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина, позволяет повысить жесткость и прочность в передних углах крышки люка, за счет создания закрытого контура между боковой балкой передней балкой и кронштейном запорного механизма, посредством планки или уголка, при этом уменьшаются зазоры по передней балке крышки люка к элементам боковых стен и рамы полувагона, за счет уменьшения отклонения плоскостности листа крышки люка, так как количество и размеры остаточных деформаций в листе крышки люка уменьшаются.

Установка внутри профиля передней балки жестко закреплено, по меньшей мере, одно ребро в районе каждого кронштейна запорного механизма, а также установка внутри каждого профиля боковой балки жестко закреплено, по меньшей мере, одно ребро в районе кронштейна запорного механизма, обеспечивает создание еще двух закрытых контуров, что также позволяет повысить жесткость и прочность в передних углах крышки люка.

Повышение жесткости и прочности в передних углах крышки люка подтверждено расчетом прочности, который проведен в соответствии с требованиями «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)» и ГОСТ 22235 «Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ». Оценка напряженного состояния крышки люка производилась на основе метода конечных элементов (МКЭ) в конечно-элементном пакете ANSYS Workbench 18.2. Оценка прочности крышки люка проведена на действие равномерно распределенной по площади крышки нагрузки, равной 6 т. Прикладывается к поверхности горизонтально расположенной крышке люка (первый расчетный случай).

В качестве зон измерения значений эквивалентных напряжений были выбраны зоны установки кронштейнов запорного механизма, наиболее нагруженные для рассматриваемого расчетного режима. Поля распределения эквивалентных напряжений в элементах крышки люка полувагона при действии расчетных нагрузок представлены на фигурах 6, 7. Из фигур видно, что значения напряжений в наиболее нагруженных зонах не превышают предельно допустимые (327,75 МПа), так как для современных единиц подвижного состава, в большинстве случаев, используются прокаты из низколегированных сталей, коррозиестойкие, с гарантией свариваемости и классом прочности 345 и выше.

В подтверждение данного утверждения, в таблице 1 приведены сравнительные данные по напряжениям, возникающие в заявляемой конструкции крышки люка и допускаемым напряжениям согласно «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)». Также указана величина снижения напряжений за счет применения указанного технического решения в конструкции крышки люка.

Таблица 1 - Сравнительная таблица напряжений заявляемой конструкции крышки люка полувагона и допускаемым напряжениям согласно «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)»

Р = 6 т

%

Выполнение кронштейны запорного механизма литым или из горячекатаного уголка позволяет обеспечить прочность механизма закрывания крышек люков.

Выполнение кронштейны запорного механизма сварными или штампованным позволяет обеспечить легкий вес конструкции крышки люка и широкий выбор типоразмеров кронштейнов.

В настоящее время на заявляемое изобретение разработана конструкторская документация и проводятся всесторонние испытания опытных образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Крышка люка железнодорожного полувагона (варианты) | 2023 |

|

RU2819951C1 |

| Кузов железнодорожного вагона-хоппера | 2018 |

|

RU2709520C1 |

| СТЕНА БОКОВАЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2020 |

|

RU2738904C1 |

| Вагон-хоппер бункерного типа | 2020 |

|

RU2742359C1 |

| Крышка люка железнодорожного полувагона | 1984 |

|

SU1168455A1 |

| Крышка люка железнодорожного полувагона | 1973 |

|

SU477877A1 |

| ДЕРЖАВКА ПЕТЛИ КРЫШКИ ЛЮКА ПОЛУВАГОНА (ВАРИАНТЫ) | 2022 |

|

RU2780894C1 |

| РАМА КУЗОВА ПОЛУВАГОНА | 2005 |

|

RU2325295C2 |

| ВАГОН С ЗАЧИСТНЫМИ ЛЮКАМИ | 2024 |

|

RU2838271C1 |

| Пояс торцевой стены | 2023 |

|

RU2838948C2 |

Изобретение относится к железнодорожному транспорту и касается конструкций крышек разгрузочных люков, применяемых в универсальных полувагонах. Крышка люка железнодорожного универсального полувагона выполнена в трех вариантах. Крышка люка железнодорожного универсального полувагона содержит лист крышки люка (1), петли (2), кронштейны запорного механизма (3) с плоским основанием (4), каркас (5), включающий, по меньшей мере, переднюю (6) и боковые балки (7 и 8). Передняя балка и боковая балка жестко закреплены между собой к листу крышки люка. На общую горизонтальную поверхность (9) своим основанием установлен кронштейн запорного механизма. В углу (10 или 11) крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой (12) поверхности передней балки и к боковой поверхности (13 или 14) боковой балки жестко закреплена пластина (15) или уголок (16). В одном варианте выполнения крышки люка все балки каркаса выполнены из гнутых швеллерообразных профилей. В другом варианте выполнения передняя балка каркаса выполнена из горячекатаного швеллера, а боковые балки выполнены из гнутого швеллерообразного профиля, в третьем варианте выполнения передняя и боковые балки каркаса выполнены из горячекатаного швеллера. Изобретение повышает жесткость и прочность в углах крышки люка железнодорожного полувагона, а также предотвращает зазоры по прилеганию крышки люка в районе передней балки при изготовлении и в процессе эксплуатации. 3 н. и 6 з.п. ф-лы, 7 ил., 1 табл.

1. Крышка люка железнодорожного универсального полувагона, содержащая лист крышки люка, петли, кронштейны запорного механизма с плоским основанием, каркас, включающий, по меньшей мере, переднюю и боковые балки, при этом передняя балка и боковая балка жестко закреплены между собой к листу крышки люка, причем на общую горизонтальную поверхность своим основанием установлен кронштейн запорного механизма, отличающаяся тем, что балки каркаса выполнены из гнутых швеллерообразных профилей, при этом в углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина.

2. Крышка люка железнодорожного универсального полувагона, содержащая лист крышки люка, петли, кронштейны запорного механизма с плоским основанием, каркас, включающий, по меньшей мере, переднюю и боковые балки, при этом передняя балка и боковая балка жестко закреплены между собой к листу крышки люка, причем на общую горизонтальную поверхность своим основанием установлен кронштейн запорного механизма, отличающаяся тем, что передняя балка каркаса выполнена из горячекатаного швеллера, а боковые балки выполнены из гнутого швеллерообразного профиля, при этом в углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина.

3. Крышка люка железнодорожного универсального полувагона, содержащая лист крышки люка, петли, кронштейны запорного механизма с плоским основанием, каркас, включающий, по меньшей мере, переднюю и боковые балки, при этом передняя балка и боковая балка жестко закреплены между собой к листу крышки люка, причем на общую горизонтальную поверхность своим основанием установлен кронштейн запорного механизма, отличающаяся тем, что передняя и боковые балки каркаса выполнены из горячекатаного швеллера, при этом в углу крышки люка к листу крышки люка, к основанию кронштейна запорного механизма, к боковой поверхности передней балки и к боковой поверхности боковой балки жестко закреплена пластина.

4. Крышка люка железнодорожного универсального полувагона по п.1, или 2, или 3, отличающаяся тем, что внутри профиля передней балки жестко закреплено, по меньшей мере, одно ребро в районе каждого кронштейна запорного механизма.

5. Крышка люка железнодорожного универсального полувагона по п.1, или 2, или 3, отличающаяся тем, что внутри каждого профиля боковой балки жестко закреплено, по меньшей мере, одно ребро в районе кронштейна запорного механизма.

6. Крышка люка железнодорожного универсального полувагона по п.1, или 2, или 3, отличающаяся тем, что кронштейны запорного механизма выполнены литыми.

7. Крышка люка железнодорожного универсального полувагона по п.1, или 2, или 3, отличающаяся тем, что кронштейны запорного механизма выполнены из горячекатаного уголка.

8. Крышка люка железнодорожного универсального полувагона по п.1, или 2, или 3, отличающаяся тем, что кронштейны запорного механизма выполнены сварными.

9. Крышка люка железнодорожного универсального полувагона по п.1, или 2, или 3, отличающаяся тем, что кронштейны запорного механизма выполнены штампованными.

| Жесткий привод вращения шпинделей рабочего барабана хлопко-уборочной машины | 1959 |

|

SU130274A1 |

| Пружинно-навивочный станок | 1958 |

|

SU116429A1 |

| Способ определения интенсивности искрения на коллекторе электрической машины | 1954 |

|

SU99408A1 |

| CN 104085404 A, 08.10.2014 | |||

| Крышка люка железнодорожного полувагона | 1984 |

|

SU1168455A1 |

Авторы

Даты

2024-04-08—Публикация

2023-08-09—Подача