УРОВЕНЬ ТЕХНИКИ

[01] Настоящее изобретение относится к способам и системам, применяемым для натяжения конвейера.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[02] В одном варианте осуществления изобретение обеспечивает систему натяжения для транспортерного элемента конвейера. Система натяжения содержит ограничитель. База является перемещаемой относительно ограничителя так, что база и ограничитель меняют первую конфигурацию на вторую конфигурацию. База расположена дальше от ограничителя во второй конфигурации, чем в первой конфигурации. Принимающая прокладки область образована между ограничителем и базой. Направляющая отнесена от ограничителя. Множество прокладок расположено на направляющей. Каждая прокладка из множества прокладок является перемещаемой относительно направляющей. Каждая прокладка из множества прокладок может также перемещаться в принимающую прокладки область. В первой конфигурации ограничитель предотвращает введение соответствующей прокладки в принимающую прокладку область. Во второй конфигурации ограничитель больше не предотвращает введения соответствующей прокладки в принимающую прокладку область.

[03] В другом варианте осуществления изобретение обеспечивает систему натяжения для транспортерного элемента конвейера. Система натяжения содержит ограничитель. База является перемещаемой относительно ограничителя. Система натяжения дополнительно содержит множество дистанцирующих элементов. По меньшей мере один дистанцирующий элемент из множества дистанцирующих элементов является перемещаемым из положения покоя в положение сцепления только под действием силы тяжести. По меньшей мере один дистанцирующий элемент опирается на ограничитель в положении покоя. По меньшей мере один дистанцирующий элемент расположен между базой и ограничителем в положении сцепления.

[04] В другом варианте осуществления изобретение обеспечивает способ натяжения транспортерного элемента конвейера. Способ содержит увеличение натяжения в транспортерном элементе, сброс первого дистанцирующего элемента в принимающую дистанцирующие элементы область, дополнительное увеличение натяжения в транспортерном элементе и сброс второго дистанцирующего элемента в принимающую дистанцирующие элементы область.

[05] Другие аспекты вариантов осуществления станут понятными из приведенного ниже подробного описания и прилагаемых чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

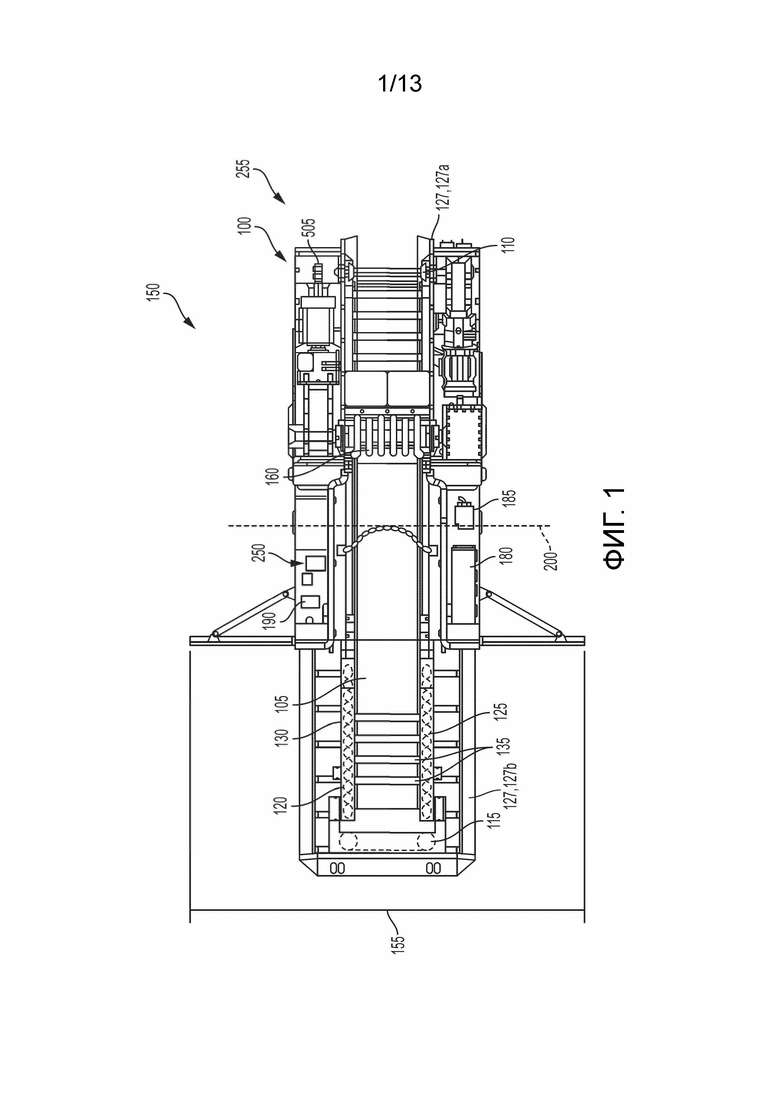

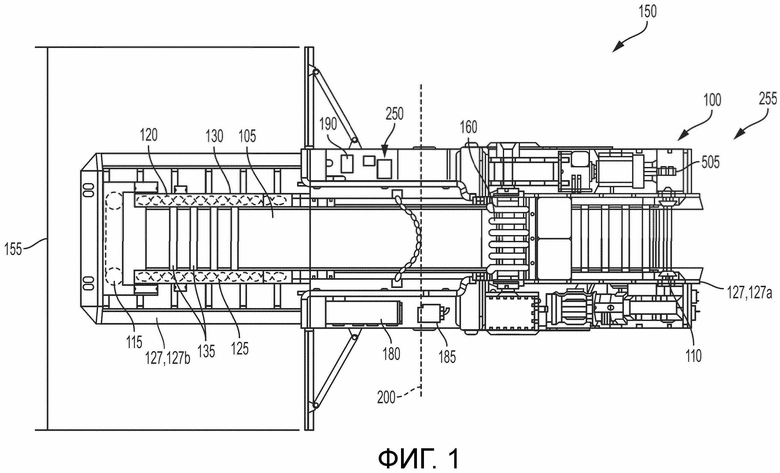

[06] На фиг. 1 показан вид сверху дробилки системы разработки одного варианта осуществления изобретения.

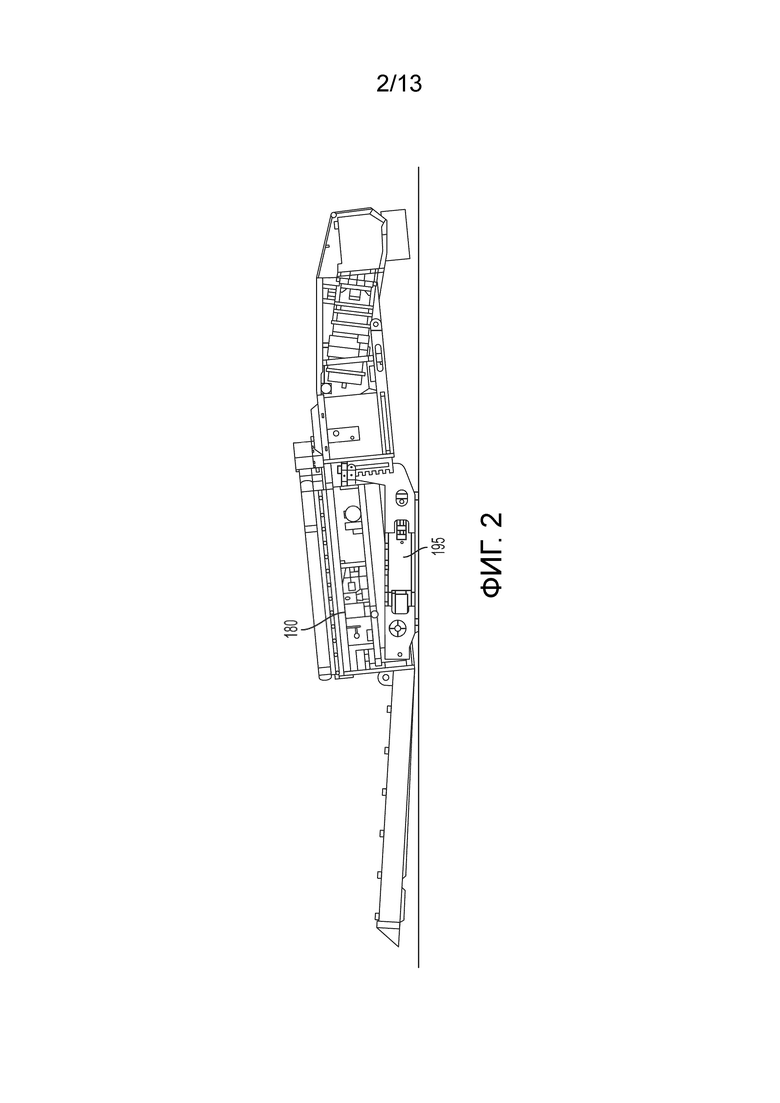

[07] На фиг. 2 показан вид сбоку дробилки по фиг. 1.

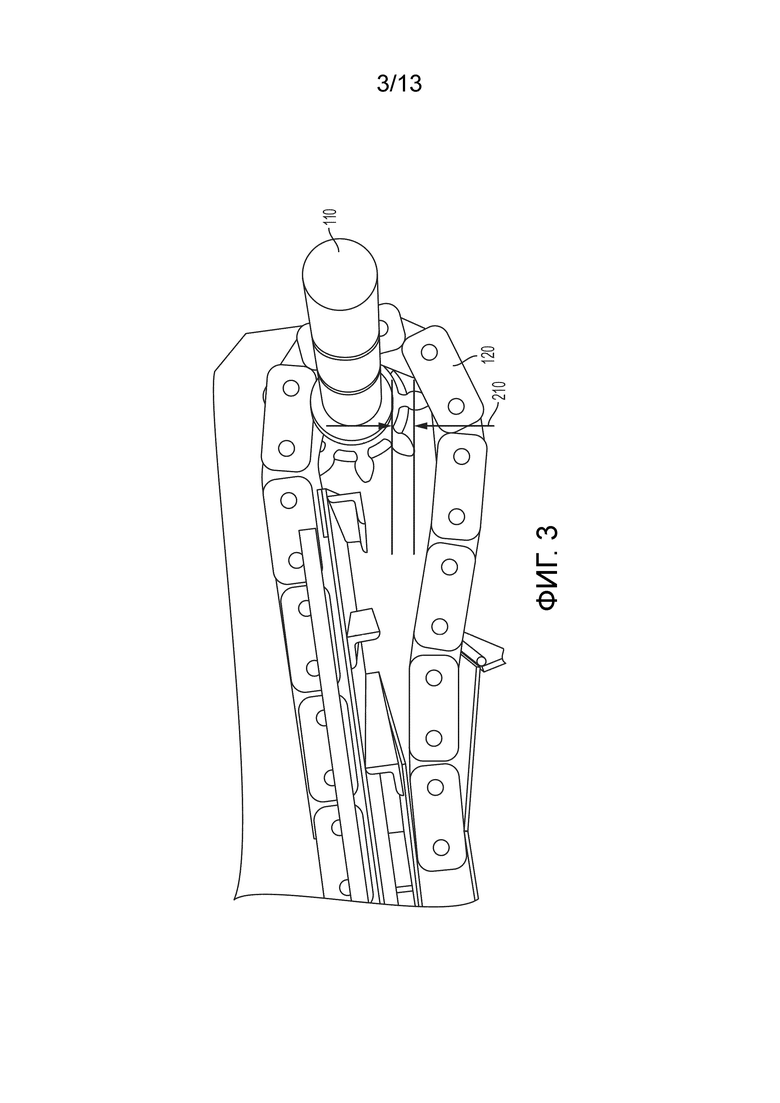

[08] На фиг. 3 показан недолжным образом натянутый конвейер системы разработки по фиг. 1.

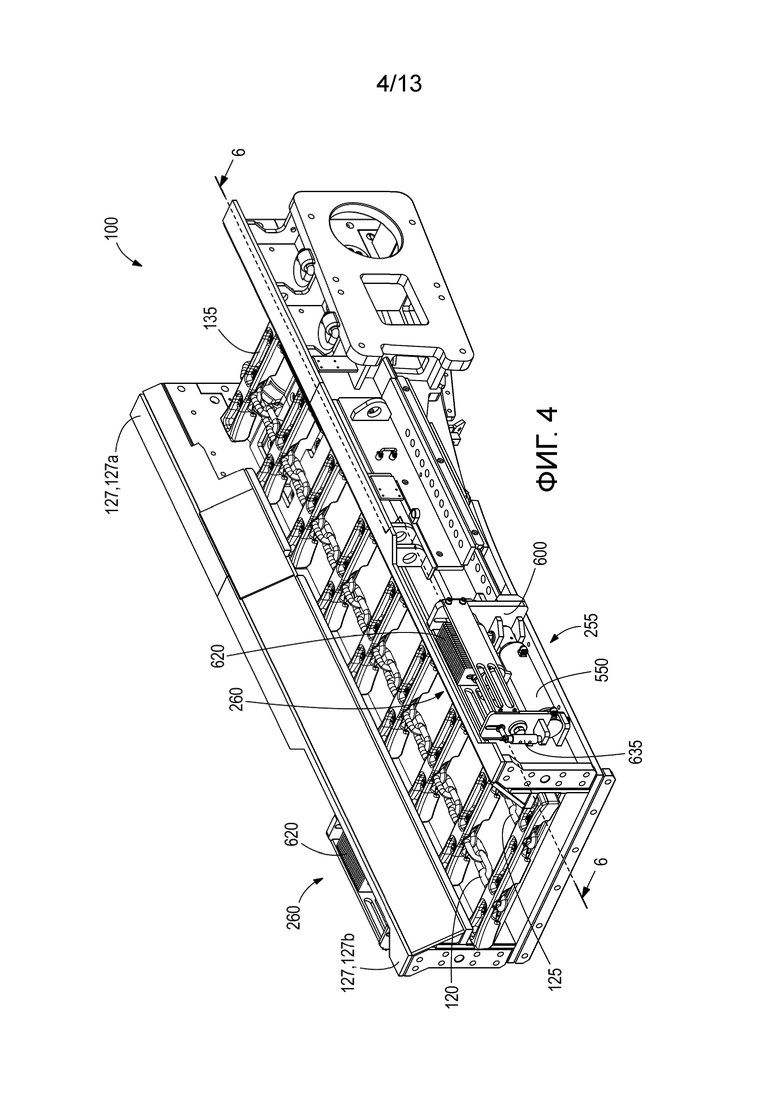

[09] На фиг. 4 показана в изометрии система натяжения конвейера системы разработки по фиг. 1.

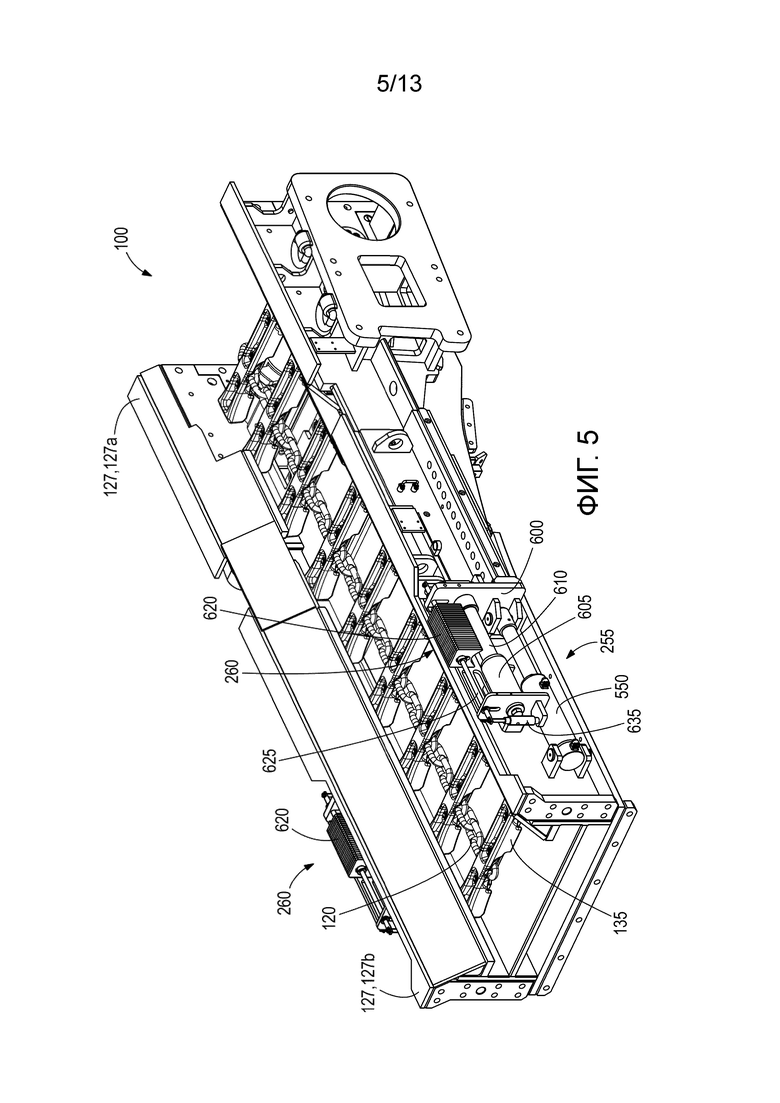

[10] На фиг. 5 показана в изометрии система натяжения конвейера по фиг. 4 в полностью выдвинутом положении.

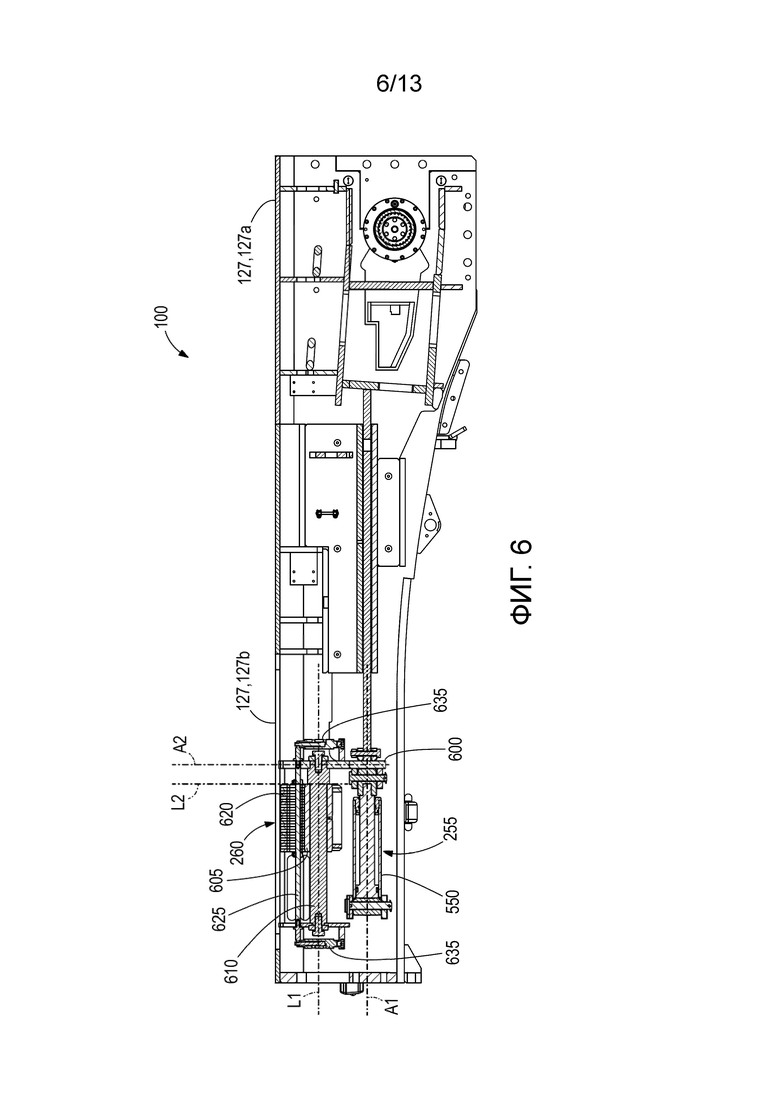

[11] На фиг. 6 показан вид сбоку с сечением системы натяжения конвейера по фиг. 4 в полностью сокращенном положении.

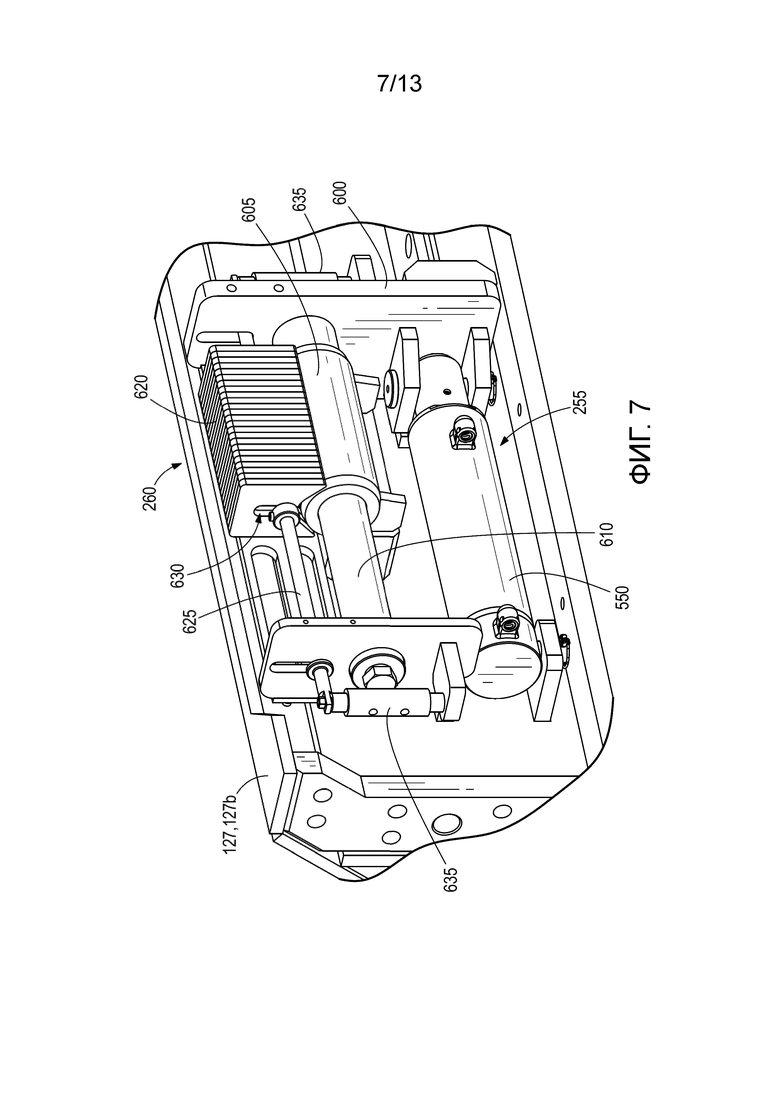

[12] На фиг. 7 показан детальный вид в изометрии обоих, участка гидравлической подсистемы и механической подсистемы системы натяжения конвейера по фиг. 4 в полностью сокращенном положении.

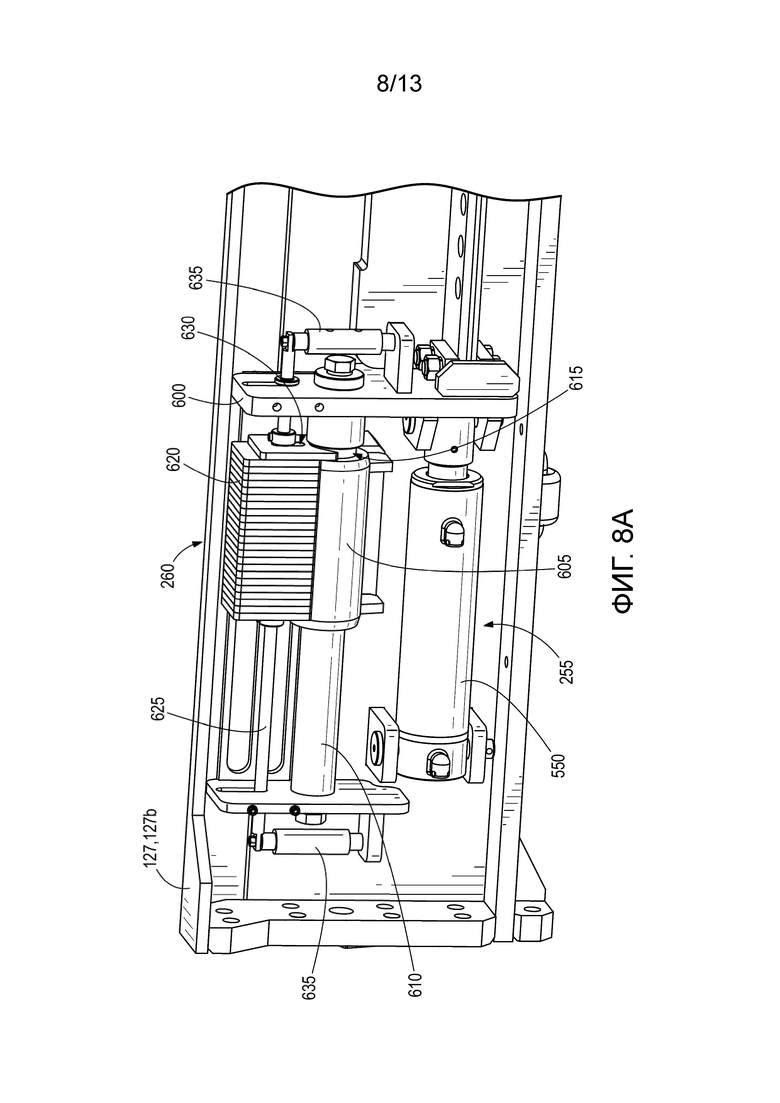

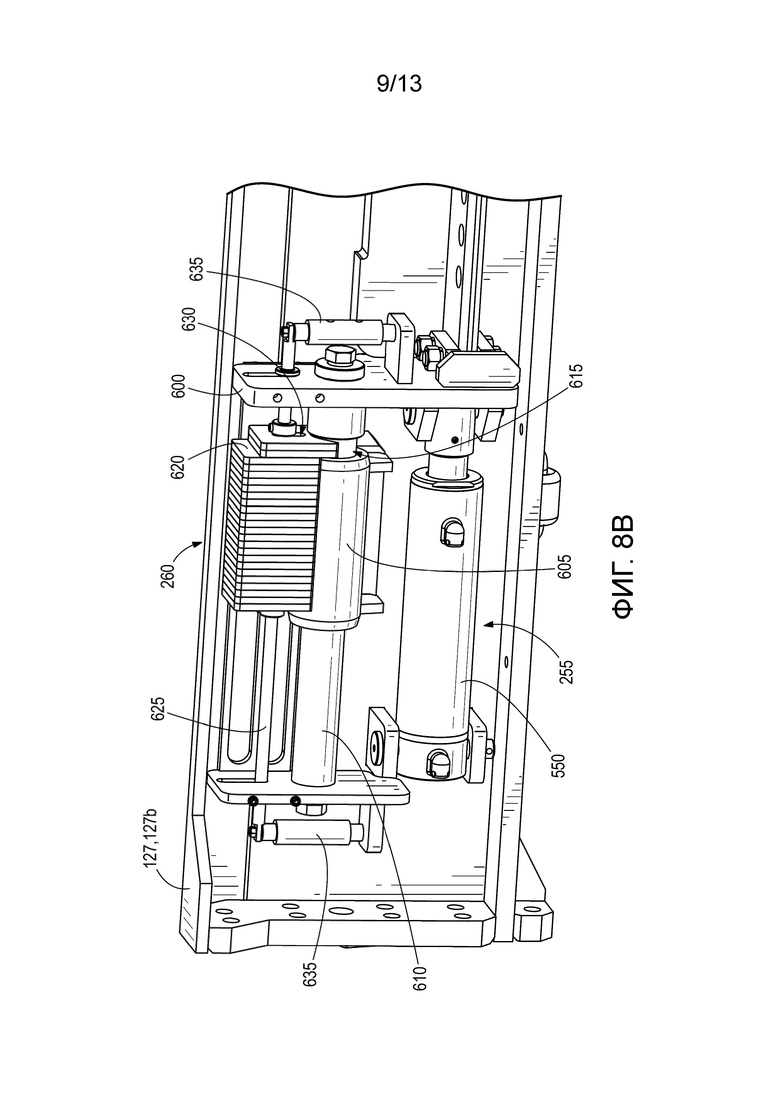

[13] На фиг. 8A показан детальный вид в изометрии подсистем по фиг. 7 в первом промежуточном положении.

[14] На фиг. 8B показан детальный вид в изометрии подсистем по фиг. 7 во втором промежуточном положении.

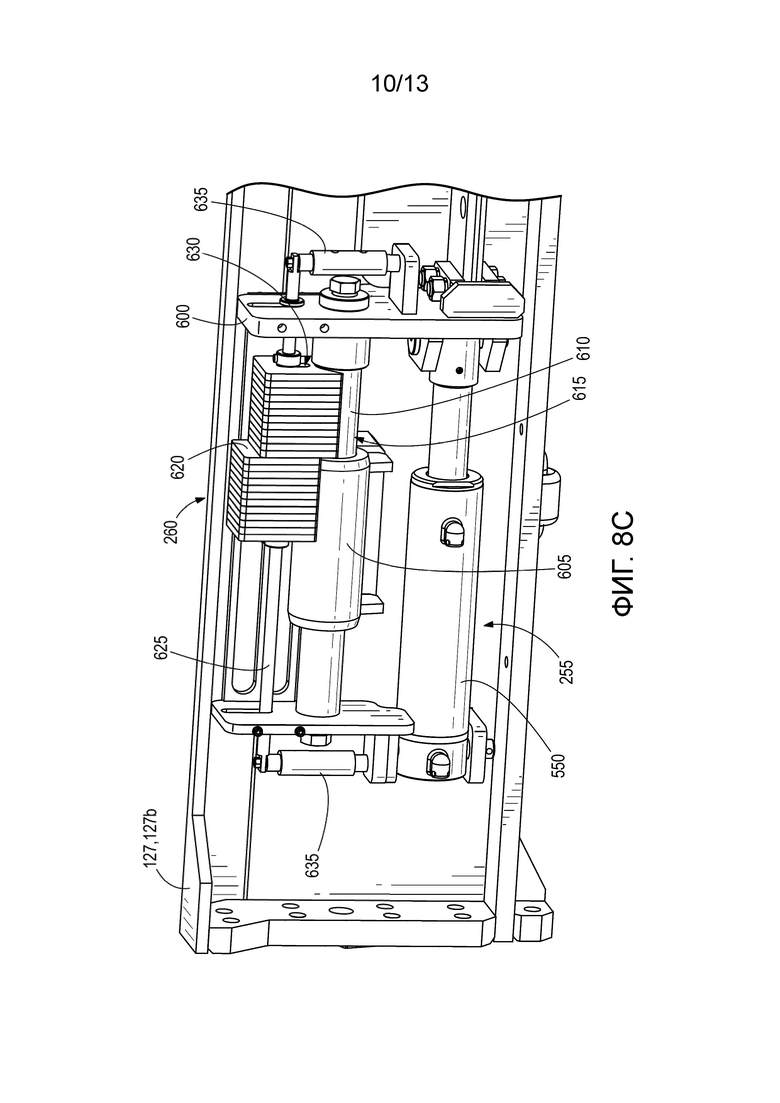

[15] На фиг. 8C показан детальный вид в изометрии подсистем по фиг. 7 в третьем промежуточном положении.

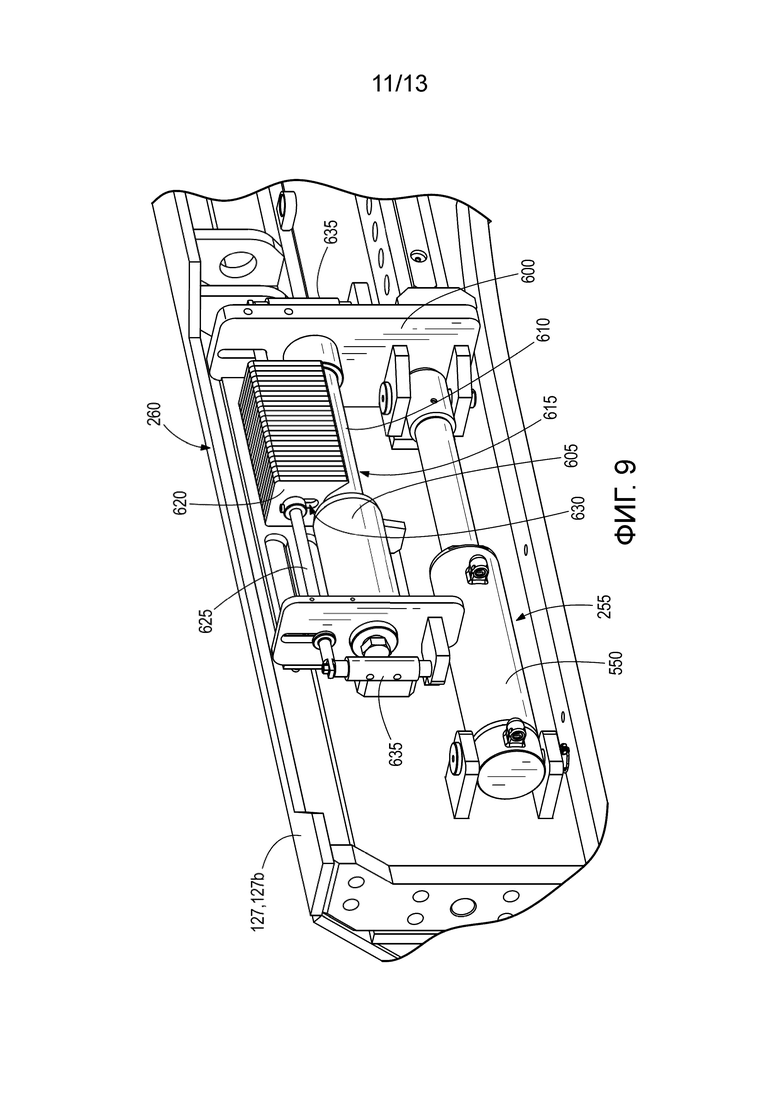

[16] На фиг. 9 показан детальный вид в изометрии подсистем по фиг. 7 в полностью выдвинутом положении.

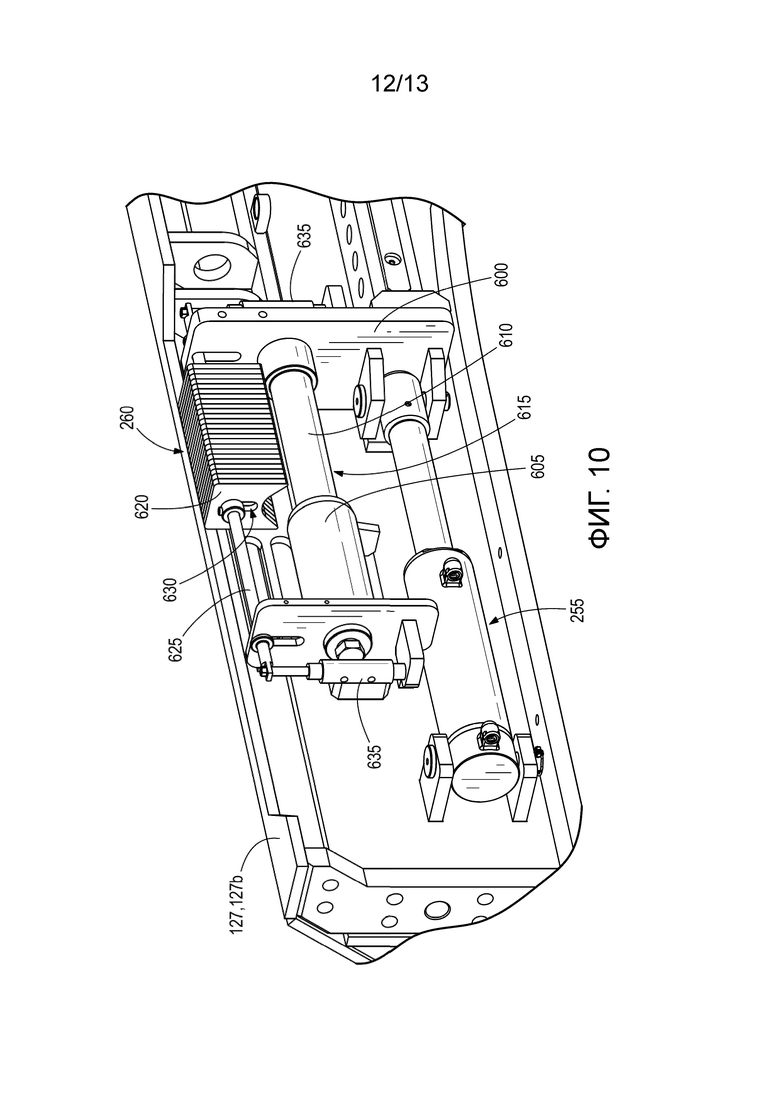

[17] На фиг. 10 показан детальный вид в изометрии подсистем по фиг. 7 в полностью выдвинутом положении с дистанцирующими элементами или прокладками в положении расцепления.

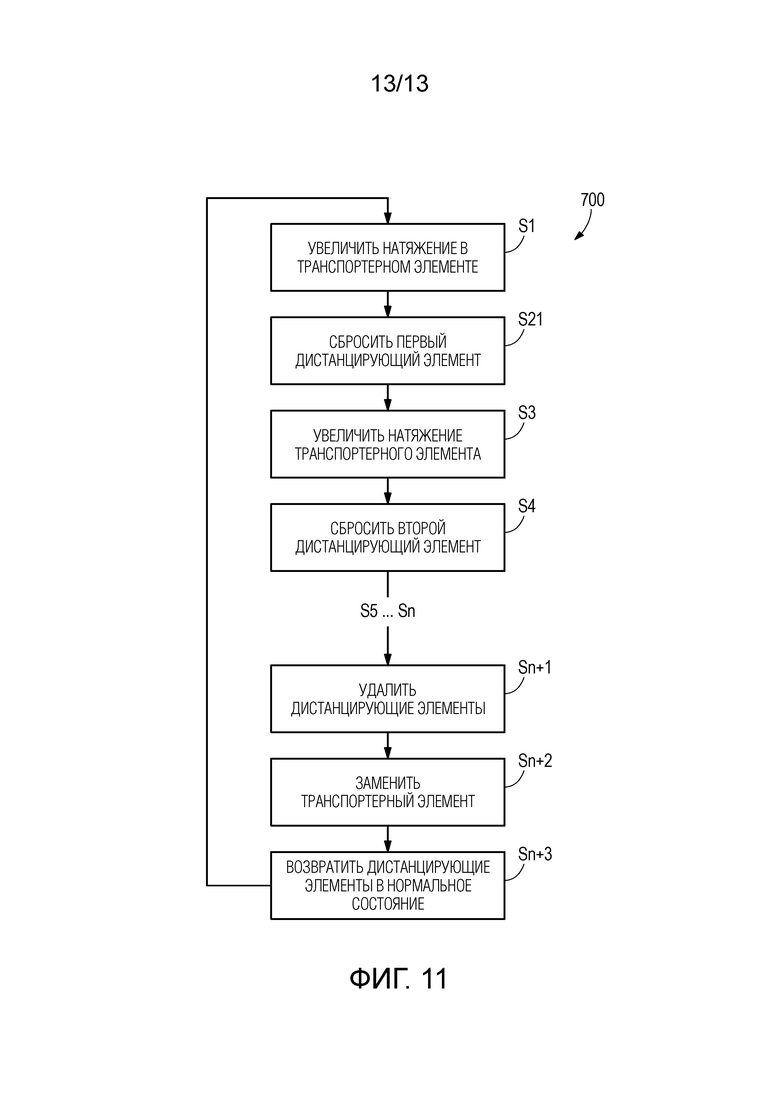

[18] На фиг. 11 показана блок–схема последовательности операций способа эксплуатации системы натяжения конвейера по фиг. 4.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[19] Перед подробным описанием любых вариантов осуществления изобретения следует пояснить, что изобретение не ограничено в своем применении деталями конструкции и устройством компонентов, изложенными в следующем описании или проиллюстрированными на прилагаемых чертежах. Изобретение предполагает возможность других вариантов осуществления, а также реализацию на практике различными путями. Также следует понимать, что фразеология и терминология, применяемая в данном документе, служит для описания и не должна считаться ограничивающей. Применение терминов “включающий в себя“, “содержащий“ и “имеющий“, а также их вариаций в данном документе охватывает позиции, перечисленные ниже в данном документе и их эквиваленты, а также дополнительные позиции. Термины “смонтированный“, “соединенный“ и “сцепленный“, а также их вариации применены в широком смысле и заключают в себе, как прямые, так и непрямые монтажа, взаимодействия.

[20] На фиг. 1 показана конвейерная система 100, применяемая для транспортировки рудного материала. Как показано на фиг. 1, конвейерная система 100 содержит конвейер 105, два приводных вала (т.е., головной вал 110 и хвостовой вал 115, показанный в воображаемом контуре), первую цепь 120 (показана в воображаемом контуре) и вторую цепь 125 (показано в воображаемом контуре). Как показано на фиг. 1, головной вал 110 и хвостовой вал 115 несет рама 127, и валы установлены на противоположных концах конвейера 105. Головной вал 110 соединен с первой рамной секцией 127a, и хвостовой вал 115 соединен со второй рамной секцией 127b. Хвостовой вал 115 расположен на впускной стороне дробилки 150 и действует, как натяжной шкив. Первая цепь 120 и вторая цепь 125 (являющиеся примером, транспортерные элементы) установлены вокруг головного вала 110 и хвостового вала 115 для создания конвейера 105. Как показано на фиг. 1, первая цепь 120 установлена вокруг первого конца головного вала 110 и вокруг первого конца хвостового вала 115 (например, правого конца головного вала и хвостового вала). Вторая цепь 125 установлена вокруг второго конца головного вала 110 и вокруг второго конца хвостового вала 115 (например, левого конца головного вала и хвостового вала). Цепи 120, 125 приводятся в действие одним или несколькими приводными механизмами (например, двигателями), и перемещение цепей вокруг головного вала 110 и хвостового вала 115 обуславливает транспортировку конвейером 105 рудного материала. В некоторых вариантах осуществления первая цепь 120 отличается (например, типом или размером) от второй цепи 125. В показанном варианте осуществления, конвейер 105 также содержит цепные кожухи 130 и поперечины 135 конвейера, соединяющие транспортерные цепи 120, 125.

[21] В показанном варианте осуществления, конвейерная система 100 является частью передвижной дробилки 150, которая, в свою очередь, может являться частью перегружателя. Дробилка 150 содержит бункер 155 для обеспечения подачи рудного материала на конвейер 105. Конвейер 105 транспортирует рудный материал на дробильный механизм 160 где по меньшей мере некоторая часть рудного материала дробится для получения нужного размера. Как показано на фиг. 1 и 2, дробилка 150 также содержит пусковую коробку 180, клапаны 185 управления и другие компоненты 190 управления для эксплуатации дробилки. Как показано на фиг. 2, дробилка 150 смонтирована на двух гусеницах 195 (только одна из которых показана на фиг. 2), для передвижения. В других вариантах осуществления гусеницы 195 могут быть заменены колесами, подходящими для обеспечения передвижения в окружающей среде горной разработки. Дополнительно, конвейерная система 100 может быть частью отличающейся горной машины, например, забойного скребкового конвейера.

[22] Возвращаясь к фиг. 1, для эффективной транспортировки рудного материала конвейерной системой 100 с первой площадки на вторую площадку цепи 120, 125 конвейера 105 должным образом натягивают. Адекватное натяжение конвейера получают с помощью регулировки положения хвостового вала 115 относительно головного вала 110. Когда хвостовой вал 115 и/или головной вал 110 установлены дальше друг от друга (например, дальше от центральной линии 200 конвейера на фиг. 1), конвейер 105 находится под более высоким натяжением (т.e., натянут сильнее). Когда хвостовой вал 115 и головной вал 110 установлены ближе друг к другу (например, ближе к центральной линии 200 конвейера), конвейер 105 находится под более низким натяжением (т.e., натянут слабее).

[23] На фиг. 3 показан пример недолжным образом натянутой цепи 120. Транспортерные цепи 120, 125 являются должным образом натянутыми, когда расстояние 210 провисания между головным валом 110 и конвейерной цепью имеет величину в заданном диапазоне. Расстояние 210 провисания видно сзади головного вала 110 и соответствует расстоянию между самым нижним участком конвейерных цепей 120, 125 в области разгрузки конвейера 105 (например, области, занимаемой цепями после оборота цепи вокруг головного вала). В показанном варианте осуществления, заданный диапазоне для расстояния 210 провисания составляет приблизительно 15–50 миллиметров (мм). Расстояние 210 провисания меньше, например, 15 мм указывает, что конвейер 105 чрезмерно натянут, и расстояние провисания больше 50 мм указывает, что конвейер недостаточно натянут. В других вариантах осуществления вместе с тем, заданный диапазон может быть отличающимся, что основано, например, на длине конвейера 105 и/или весе материала, транспортируемого конвейером. На фиг. 3 показано расстояние 210 провисания между головным валом 110 и первой цепью 120, которое превышает расстояние заданного диапазона. В примере фиг. 3 расстояние 210 провисания составляет приблизительно 55 мм. Когда цепи 120, 125 недостаточно натянуты, расстояние 210 провисания может также называться “ослаблением” цепи.

[24] Возвращаясь к фиг. 1, конвейерная система 100 содержит систему натяжения конвейера для автоматического смещения головного вала 110 и/или хвостового вала 115 друг от друга для натяжения должным образом конвейера 105. Система натяжения конвейера содержит электронную подсистему 250, гидравлическую подсистему 255 и механическую подсистему 260 (показаны на фиг. 4–10 и описаны более подробно ниже). Электронная подсистема 250 может принимать сигналы с исполнительных механизмов и датчиков и передавать активирующие сигналы на гидравлическую подсистему 255 на основе принятых сигналов. Активированная электронной подсистемой 250 гидравлическая подсистема 255 приводит в действие механическую подсистему 260. Гидравлическая подсистема 255 перемещает (например, толкает) один из приводных валов 110, 115 конвейера 105 к центральной линии 200 конвейера или от нее для натяжения конвейера до получения должным образом натянутого конвейера. Механическая подсистема 260 предотвращает скачкообразное перемещение первой рамной секции 127a и второй рамной секции 127b в сокращенное положение в случае отказа гидравлической подсистемы 255.

[25] На фиг. 4–10 показана только первая сторона участка гидравлического цилиндра гидравлической подсистемы 255, то есть, только первый гидравлический цилиндр 550. Другими словами, хотя конвейерная система 100 содержит оба, первый гидравлический цилиндр 550 и второй гидравлический цилиндр, только первый гидравлический цилиндр показан и подробно описан. Понятно, вместе с тем, что вторая сторона участка гидравлического цилиндра гидравлической подсистемы 255 зеркально повторяет первую сторону участка гидравлического цилиндра гидравлической подсистемы, описанной в данном документе.

[26] Гидравлический подсистема 255 в некоторых вариантах осуществления содержит гидравлический насос 505, первый гидравлический цилиндр 550 и второй гидравлический цилиндр (не показано). Приводимые в действие гидравлическим насосом 505, первый гидравлический цилиндр 550 и второй гидравлический цилиндр выдвигаются (например, телескопически выдвигаются наружу). Первый гидравлический цилиндр 550 и второй гидравлический цилиндр соединены c механической подсистемой и перемещают хвостовой вал 115 от центральной линии 200 конвейера 105. В других вариантах осуществления первый гидравлический цилиндр 550 и второй гидравлический цилиндр выполнены с возможностью перемещения головного вала 110 вместо хвостового вала 115. В других вариантах осуществления применяют четыре гидравлических цилиндра для перемещения обеих сторон хвостового вала 115 и обеих сторон головного вала 110.

[27] На фиг. 4–10 показана механическая подсистема 260. На фиг. 6–10, вместе с тем, показана только первая сторона механической подсистемы 260. Другими словами, хотя конвейерная система 100 содержит механическую подсистему 260 на обеих сторонах конвейерной системы 100, только механическая подсистема на одной стороне конвейерной системы показана на фиг. 6–10 и подробно описана. Понятно, вместе с тем, что вторая сторона механической подсистемы 260 зеркально повторяет первую сторону механической подсистемы, описанной в данном документе.

[28] На фиг. 4, 6 и 7, конвейерная система 100 показана в полностью сокращенном положении. Конвейерная система 100 показана в полностью выдвинутом положении на фиг. 5 и 9. Первый гидравлический цилиндр 550 и второй гидравлический цилиндр выполнены с возможностью перемещения конвейерной системы 100 из полностью сокращенного положения в полностью выдвинутое положение, а также из полностью выдвинутого положения в полностью сокращенное положение. Рамные секции 127a, 127b расположены дальше друг от друга, когда конвейерная система 100 находится в полностью выдвинутом положении, чем в полностью сокращенном положении.

[29] По меньшей мере в одном варианте осуществления конвейерной системы 100 база 600 механической подсистемы 260 соединена с первой рамной секцией 127a. База 600 выполнена с возможностью перемещения с первой рамной секцией 127a относительно второй рамной секции 127b. Ограничитель 605 соединен со второй рамной секцией 127b. В некоторых вариантах осуществления ограничитель 605 выполнен с возможностью перемещения с второй рамной секцией 127b. Вне зависимости от устройства, база 600 является перемещаемой относительно ограничителя 605 так, что база 600 и ограничитель 605 могут располагаться между первой конфигурацией (например, полностью сокращенное положение) и второй конфигурацией (например, полностью выдвинутое положение). База 600 расположена дальше от ограничителя 605, когда база 600 и ограничитель 605 имеют вторую конфигурацию, в сравнении с первой конфигурацией. Как показано на фиг. 6, база 600 является перемещаемой относительно ограничителя 605 вдоль линии L1, то есть параллельно первой оси A1. Альтернативно, база 600 является перемещаемой относительно ограничителя 605 вдоль кривой линии или любого другого подходящего пути, которые могут или не могут быть параллельными первой оси A1. В показанном варианте осуществления, первая ось A1 является продольной осью смежного гидравлического цилиндра (в данном случае, первого гидравлического цилиндра 550.

[30] В некоторых вариантах осуществления база 600 и ограничитель 605 соединены друг с другом с возможностью скольжения. В одном частном варианте осуществления база 600 соединена со штырем 610, и штырь является перемещаемым относительно ограничителя 605. Штырь 610 может также быть принят с возможностью скольжения в ограничителе 605. Вне зависимости от наличия штыря 610, принимающая область 615 образована между ограничителем 605 и базой 600. Данную принимающую область 615 или принимающую прокладку область можно варьировать по размеру (например, длине) в зависимости от конфигурации базы 600 и ограничителя 605. В некоторых вариантах осуществления принимающая область 615 является наибольшей, когда база 600 и ограничитель 605 находятся в полностью выдвинутом положении.

[31] Механическая подсистема 260 также содержит множество дистанцирующих элементов 620 (например, прокладок). Каждый дистанцирующий элемент 620 является перемещаемым в принимающую область 615. В некоторых вариантах осуществления каждый дистанцирующий элемент 620 опирается на ограничитель 605 до перемещения дистанцирующего элемента 620 относительно ограничителя 605 (или наоборот) до точки, где ограничитель 605 отсутствует на пути соответствующего дистанцирующего элемента 620 (например, когда база 600 и ограничитель 605 меняют первую конфигурацию на вторую конфигурацию). Как показано на фиг. 8A–8C, дистанцирующие элементы 620 переместились в принимающую область 615, когда ограничитель 605 больше не блокирует путь каждого соответствующего дистанцирующего элемента 620. Данное перемещение каждого соответствующего дистанцирующего элемента 620 предпочтительно происходит только под действием силы тяжести. Иначе говоря, по меньшей мере один дистанцирующий элемент 620 из множества дистанцирующих элементов является перемещаемым из положения покоя в положение сцепления. В положении покоя дистанцирующий элемент 620 может опираться на ограничитель 605, и в положении сцепления дистанцирующий элемент может вставать между базой 600 и ограничителем 605 (т.e., в принимающей области 615). В некоторых вариантах осуществления каждый соответствующий дистанцирующий элемент 620 может соприкасаться со штырем 610, когда дистанцирующий элемент находится в положении сцепления.

[32] Как показано, в частности, на фиг. 6, путь, который каждый дистанцирующий элемент 620 выбирает из положения покоя в положение сцепления, может содержать следование линии L2. В вариантах осуществления с дистанцирующими элементами 620, выполненными с возможностью перемещения с базой 600 относительно ограничителя 605, линия L2, которой следует каждый соответствующий дистанцирующий элемент, может эффективно являться кривой линией относительно ограничителя. Относительно базы 600 линия L2, которой следует каждый соответствующий дистанцирующий элемент, может быть прямой линией. В таких вариантах осуществления линия L2 может быть параллельной второй оси A2. Вторая ось A2 может быть ортогональной первой оси A1.

[33] Механическая подсистема 260 может дополнительно содержать направляющую 625. Направляющая 625 может быть дистанцирована от ограничителя 605. В вариантах осуществления, содержащих направляющую 625, множество дистанцирующих элементов 620 установлены на направляющей и перемещаются относительно направляющей. В частности, каждый дистанцирующий элемент 620 может содержать паз 630 для прямолинейного перемещения, образованный в нем. Для перемещения относительно направляющей 625, каждый дистанцирующий элемент 620 прямолинейно перемещается по длине соответствующего паза 630 для прямолинейного перемещения. Иначе говоря, направляющая 625 прямолинейно перемещается через длину соответствующего паза 630 для прямолинейного перемещения относительно соответствующего дистанцирующего элемента 620.

[34] Направляющая 625 соединена с базой 600 в многих вариантах осуществления так, что направляющая прямолинейно перемещается с базой 600 относительно ограничителя 605. Исполнительный механизм 635 может быть соединен с направляющей 625. Исполнительный механизм 635 может также быть соединен по меньшей мере с одним из базы 600 и рамы 127 (например, первой секцией 127a рамы). В некоторых вариантах осуществления два исполнительных механизма 635 могут быть соединены с направляющей 625 (например, один исполнительный механизм на каждом конце направляющей). Исполнительный механизм 635 может быть любого подходящего типа с функциональными возможностями перемещения направляющей 625 относительно ограничителя 605. В частном варианте осуществления исполнительный механизм 635 содержит гидравлический исполнительный механизм. В таком варианте осуществления гидравлический исполнительный механизм 635 может, если необходимо, использовать рабочую жидкость гидросистемы из одного источника с первым гидравлическим цилиндром 550 и вторым гидравлическим цилиндром. В других вариантах осуществления могут применять исполнительные механизмы различных типов. Например, каждый исполнительный механизм 635 может альтернативно содержать один или несколько соленоидов, рычагов, приводимых в действие пользователем, пружин и т.п.

[35] Исполнительный механизм 635 в не приведенном в действие состоянии обеспечивает перемещение дистанцирующих элементов 620 в принимающую область 615. Когда исполнительный механизм 635 находится в не приведенном в действие состоянии, и соответствующий дистанцирующий элемент 620 опирается на ограничитель 605, направляющая 625 занимает паз 630 для прямолинейного перемещения дистанцирующего элемента при этом дополнительная длина паза 630 для прямолинейного перемещения не занята со стороны направляющей 625 противоположной ограничителю (например, над направляющей 625). Когда исполнительный механизм 635 находится в не приведенном в действие состоянии и соответствующий дистанцирующий элемент 620 переместился так, что ограничитель 605 больше не блокирует путь дистанцирующего элемента 620, направляющая 625 занимает паз 630 для прямолинейного перемещения дистанцирующего элемента при этом дополнительная длина паза 630 для прямолинейного перемещения не занята со стороны направляющей 625 более близкой к принимающей области 615 (например, под направляющей 625).

[36] Как показано на фиг. 10, после приведения в действие одного или нескольких исполнительных механизмов 635 направляющая 625 перемещается вдоль паза 630 для прямолинейного перемещения каждого соответствующего дистанцирующего элемента 620. Что касается дистанцирующих элементов 620, опирающихся на ограничитель 605, направляющая 625 просто перемещается вдоль паза 630 для прямолинейного перемещения каждого соответствующего дистанцирующего элемента без перемещения дистанцирующего элемента. Что касается дистанцирующих элементов 620, занимающих принимающую область 615, направляющая 625 перемещается вдоль паза 630 для прямолинейного перемещения каждого соответствующего дистанцирующего элемента до занятия конца паза 630 для прямолинейного перемещения самого дальнего от принимающей области 615. После соприкосновения с соответствующим дистанцирующий элементом 620 на конце паза 630 для прямолинейного перемещения направляющая 625 прямолинейно перемещает соответствующий дистанцирующий элемент 620, при этом направляющая 625 продолжает перемещение до приведенного в действие положения. Данное приведение в действие таким образаом удаляет любые дистанцирующие элементы 620, которые ранее занимали принимающую область 615 (показано на фиг. 10).

[37] Некоторые альтернативные варианты осуществления могут содержать направляющую 625, занимающую паз 630 для прямолинейного перемещения соответствующего дистанцирующего элемента 620 так, что направляющая 625 занимает конец паза для прямолинейного перемещения самый дальний от принимающей области 615, когда дистанцирующий элемент занимает принимающую область. В данной конфигурации прямолинейное перемещение направляющей 625 до приведенного в действие положения посредством исполнительного механизма 635 не требует перемещения вдоль паза 630 для прямолинейного перемещения до подъема соответствующих дистанцирующих элементов 620, занимающих принимающую область 615.

[38] Материалы и размеры дистанцирующих элементов 620 могут также варьироваться. В некоторых вариантах осуществления дистанцирующие элементы 620 содержат прокладки, пластины, лепестки и т.п. В других вариантах осуществления дистанцирующие элементы 620 могут альтернативно содержать более толстые блоки, остановы, подкладки и т.п. В других дополнительных вариантах осуществления дистанцирующие элементы 620 могут все иметь одинаковую толщину. В других вариантах осуществления дистанцирующие элементы 620 могут менять толщину от дистанцирующего элемента к дистанцирующему элементу вдоль линии L1. Дополнительно, варианты осуществления могут содержать дистанцирующие элементы 620, которые можно съемно и избирательно соединять друг с другом так, что пользователь может выбирать требуемые эффективные интервалы толщины для сброса дистанцирующих элементов в принимающую область 615.

[39] В некоторых вариантах осуществления дистанцирующие элементы 620 могут перемещаться в принимающую область 615 и из нее различными путями. Например, дистанцирующие элементы 620 может быть поворачивающимися, при этом направляющая 625 образует ось вращения. Дистанцирующие элементы 620 могут поворачиваться с направляющей 625, но также имеют возможность поворачиваться относительно направляющей, если сила сопротивления превышает заданный порог. В таком варианте осуществления дистанцирующие элементы 620 могут поворачиваться в принимающей области 615 с поворотом направляющей 625, когда ничто не блокирует путь прохода в принимающую область. Если ограничитель 605 блокирует путь прохода соответствующего дистанцирующего элемента 620, направляющая 625 может продолжать поворот, когда ограничитель предотвращает дополнительный поворот блокированного соответствующего дистанцирующего элемента с направляющей 625. Дистанцирующие элементы 620, не блокированные ограничителем 605, должны иметь свободу поворота с направляющей 625 в принимающую область 615 до блокирования некоторым участком рамы 127, штырем 610 или некоторой другой конструкцией дополнительно вращения частного дистанцирующего элемента (элементов) 620. Направляющая 625 может поворачиваться в противоположном направлении для удаления дистанцирующих элементов 620 из принимающей области 615. В таком варианте осуществления направляющая 625 может быть соединена с приводным валом двигателя (например, двигателя постоянного тока).

[40] в другом варианте осуществления дистанцирующие элементы 620 могут свободно поворачиваться относительно направляющей 625 в одном направлении, но не иметь возможности поворота относительно направляющей в противоположном направлении. В таком варианте осуществления дистанцирующие элементы 620 могут вновь свободно падать в принимающую область 615 под действием только силы тяжести, но дистанцирующие элементы, занимающие принимающую область 615, могут быть удалены из принимающей области приведением в действие двигателя, поворачивающего направляющую 625 в направлении, в котором также поворачиваются дистанцирующие элементы 620 с направляющей 625.

[41] Настоящее изобретение также относится к показанному на фиг. 11 способу 700 натяжения транспортерного элемента (например, первой и второй цепи 120, 125 конвейера 105). Способ может содержать первый этап S1 увеличения натяжения в транспортерном элементе (например, цепях 120, 125). Данный этап S1 может быть совершен, как описано выше, увеличением расстояния между первой и второй рамными секциями 127a, 127b (например, посредством выдвижения гидравлического цилиндра 550). Дополнительно или альтернативно, этап S1 может быть совершен увеличением расстояния между головным валом 110 и хвостовым валом 115. Во время или вскоре после первого этапа S1 способ может содержать второй этап S2 сброса первого дистанцирующего элемента 620 в принимающую дистанцирующий элемент область 615 (показано на фиг. 8A). После второго этапа S2 способ может содержать третий этап S3 дополнительного увеличения натяжения в транспортерном элементе (например, цепи 120, 125). Во время или вскоре после третьего этапа S3, способ может содержать четвертый этап S4 сброса второго дистанцирующего элемента 620 в принимающую дистанцирующий элемент область 615 (показано на фиг. 8B).

[42] В некоторых вариантах осуществления четвертый этап S4 дополнительно содержит сброс второго дистанцирующего элемента 620 в принимающую дистанцирующий элемент область 615 смежно с первым дистанцирующим элементом 620. Иначе говоря, способ может содержать сброс дистанцирующих элементов 620 в принимающую область 615 смежно друг с другом или почти смежно друг с другом. Способ 700 может дополнительно содержать последовательность этапов S5–Sn, сброс следующих друг за другом дистанцирующих элементов 620 в принимающую дистанцирующий элемент область 615, когда натяжение в транспортерном элементе увеличивается (например, цепей 120, 125).

[43] Система натяжения конвейера обеспечивает некоторую гибкость и вариации натяжения в транспортерном элементе. В частности, в некоторых вариантах осуществления расстояние между головным валом 110 и хвостовым валом 115 может увеличиваться на толщину каждого соответствующего дистанцирующего элемента 620 до сброса такого дистанцирующего элемента 620 в принимающую область 615. Другими словами, расстояние между головным валом 110 и хвостовым вал 115 может варьироваться в диапазоне, заданном толщиной каждого соответствующего дистанцирующего элемента 620, без блокирования системы натяжения конвейера в увеличенном натяжении. Такая гибкость в системе натяжения конвейера является особенно предпочтительной, когда конвейерная система 100 перемещается и сталкивается с меняющимся рельефом, что обычно происходит во время горных работ. Система натяжения конвейера способна приспосабливаться к временным изменениям в натяжении конвейера, которые могут быть обусловлены изменениями рельефа, без фиксации временно увеличенного натяжения в транспортерном элементе. В некоторых вариантах осуществления каждый из дистанцирующих элементов 620 имеет толщину между около 10 миллиметров и около 50 миллиметров. В показанном варианте осуществления, каждый из дистанцирующих элементов 620 имеет толщину около 30 миллиметров. Было установлено, что дистанцирующий элемент толщиной 30 миллиметров обеспечивает предпочтительное значение гибкости в некоторых вариантах применения системы натяжения конвейера.

[44] Как также показано на фиг. 11, способ 700 может дополнительно содержать этап Sn+1 после завершения рассмотренных выше этапов S1–Sn. Дополнительно этап Sn+1 может содержать удаление дистанцирующих элементов 620 из принимающей дистанцирующие элементы области 615. Данный этап может быть завершен в любой из выше описанных конфигураций. Дистанцирующие элементы 620 могут каждый быть удален по одному или одновременно (например, посредством приведения в действие исполнительных механизмов 635 для подъема направляющей 625 до приведенного в действие положения). После этапа Sn+1 удаления дистанцирующего элемента способ может дополнительно содержать этап Sn+2 замены транспортерного элемента. На таком этапе Sn+2 пользователь может заменить транспортерные элементы (например, цепи 120, 125) по эксплуатационным требованиям для предотвращения неприемлемого растяжения цепи, износа и т.п. Этап Sn+2 замены транспортерного элемента может содержать возврат первого гидравлического цилиндра 550 и второго гидравлического цилиндра (не показано) в полностью сокращенное положение. После замены транспортерного элемента способ может содержать возврат к нормальному этапу Sn+3, на котором направляющая 625 (в вариантах осуществления, содержащих направляющую) возвращается в не приведенное в действие положение для обеспечения повторно опирания дистанцирующих элементов 620 на ограничитель 605. В данной конфигурации все дистанцирующие элементы 620 могут опираться на ограничителя 605, или по меньшей мере меньше дистанцирующих элементов должны занимать принимающую область 615, чем до замены транспортерных элементов. Теперь способ может быть повторен, когда натяжение в новом транспортерном элементе увеличено.

[45] В некоторых вариантах осуществления способа, описанных выше, этапы сброса дистанцирующего элемента (например, этапы S2 и S4) могут каждый проходить автоматически. Например, дистанцирующие элементы 620 могут сбрасываться под действием силы тяжести без какого–либо вмешательства пользователя. Дополнительно, этапы увеличения натяжения (например, этапы S1 и S3) могут также проходить автоматически. Например, по меньшей мере один из первого гидравлического цилиндра 550 и второго гидравлического цилиндра может выдвигаться в ответ на обнаружение одним или несколькими датчиками характеристик, указывающих слишком большое провисание или ослаблением, в транспортерном элементе (например, цепи 120, 125) какого–либо вмешательства пользователя.

[46] Хотя выше описаны частные варианты осуществления, настоящее раскрытие не следует интерпретировать, как ограничиваемое раскрытыми вариантами осуществления. Специалист в данной области техники, ознакомившийся с данным раскрытием, может предложить различные альтернативные варианты осуществления или дополнительные признаки для раскрытых вариантов осуществления, которые следует считать относящимися к объему настоящего раскрытия. Дополнительно, некоторые элементы одного варианта осуществления можно комбинировать с другими элементами другого варианта осуществления для создания нового дополнительного варианта осуществления.

[47] Различные признаки и преимущества изобретения изложены в следующей формуле изобретения.

Предложена система натяжения для транспортерного элемента конвейера. Система натяжения содержит ограничитель. База является перемещаемой относительно ограничителя. Система натяжения дополнительно содержит множество дистанцирующих элементов. По меньшей мере один дистанцирующий элемент из множества дистанцирующих элементов является перемещаемым из положения покоя в положение сцепления под действием только силы тяжести. По меньшей мере один дистанцирующий элемент опирается на ограничитель в положении покоя. По меньшей мере один дистанцирующий элемент установлен между базой и ограничителем в положении сцепления. 3 н. и 17 з.п. ф-лы, 13 ил.

1. Система натяжения для транспортерного элемента конвейера, содержащая:

ограничитель;

базу, перемещаемую относительно ограничителя между первой конфигурацией и второй конфигурацией, причем база установлена дальше от ограничителя во второй конфигурации;

принимающую прокладку область, образованную между ограничителем и базой;

направляющую, дистанцированную от ограничителя; и

множество прокладок, расположенных на направляющей, причем каждая прокладка из упомянутого множества прокладок является перемещаемой относительно направляющей и перемещаемой в принимающую прокладку область, при этом:

в первой конфигурации ограничитель предотвращает введение соответствующей прокладки в принимающую прокладку область, и

во второй конфигурации ограничитель не предотвращает введение соответствующей прокладки в принимающую прокладку область.

2. Система натяжения по п.1, в которой ограничитель и база соединены с возможностью скольжения.

3. Система натяжения по п.1, дополнительно содержащая первую рамную секцию, при этом ограничитель неподвижно закреплен на первой рамной секции, и при этом база является прямолинейно перемещаемой относительно первой рамной секции и ограничителя.

4. Система натяжения по п.3, в которой направляющая соединена с базой так, что направляющая прямолинейно перемещается с базой.

5. Система натяжения по п.1, дополнительно содержащая исполнительный механизм, соединенный с направляющей, причем исполнительный механизм выполнен с возможностью перемещения направляющей.

6. Система натяжения по п.5, в которой приведение в действие исполнительного механизма удаляет любые прокладки из области размещения прокладок.

7. Система натяжения по п.6, в которой исполнительный механизм содержит гидравлический цилиндр.

8. Система натяжения по п.1, в которой:

каждая прокладка из множества прокладок содержит паз для прямолинейного перемещения, и

каждая прокладка из множества прокладок выполнена с возможностью введения в область размещения прокладок посредством прямолинейного перемещения относительно направляющей вдоль длины соответствующего паза прокладки для прямолинейного перемещения.

9. Система натяжения по п.8, в которой каждая прокладка из множества прокладок прямолинейно перемещается относительно направляющей и в область размещения прокладок под действием только силы тяжести.

10. Система натяжения для транспортерного элемента конвейера, содержащая:

ограничитель;

базу, перемещаемую относительно ограничителя; и

множество дистанцирующих элементов, причем по меньшей мере один дистанцирующий элемент из множества дистанцирующих элементов является перемещаемым из положения покоя в положение сцепления под действием только силы тяжести, причем по меньшей мере один дистанцирующий элемент опирается на ограничитель в положении покоя и установлен между базой и ограничителем в положении сцепления.

11. Система натяжения по п.10, в которой база является перемещаемой относительно ограничителя вдоль первой оси.

12. Система натяжения по п.11, в которой по меньшей мере один дистанцирующий элемент является перемещаемым из положения покоя в положение сцепления в направлении, ортогональном первой оси.

13. Система натяжения по п.10, в которой множество дистанцирующих элементов могут перемещаться с базой относительно ограничителя.

14. Система натяжения по п.10, дополнительно содержащая штырь, соединенный с базой и перемещаемый относительно ограничителя, при этом по меньшей мере один дистанцирующий элемент соприкасается со штырем в положении сцепления.

15. Система натяжения по п.10, дополнительно содержащая:

первую раму, несущую первый вал; и

вторую раму, несущую второй вал, дистанцированный от первого вала, причем транспортерный элемент перекрывает пролет между первым валом и вторым валом, при этом

база неподвижно закреплена с первой рамой,

ограничитель неподвижно закреплен на второй раме, и

по меньшей мере один дистанцирующий элемент является перемещаемым в положение сцепления в ответ на перемещение первого вала от второго вала.

16. Способ натяжения транспортерного элемента конвейера с использованием множества дистанцирующих элементов, в котором:

a) увеличивают натяжение в транспортерном элементе;

б) сбрасывают первый дистанцирующий элемент в принимающую дистанцирующий элемент область;

в) дополнительно увеличивают натяжение в транспортерном элементе; и

г) сбрасывают второй дистанцирующий элемент в принимающую дистанцирующий элемент область.

17. Способ по п.16, в котором на этапе г) дополнительно сбрасывают второй дистанцирующий элемент в принимающую дистанцирующий элемент область смежно с первым дистанцирующим элементом.

18. Способ по п.16, в котором дополнительно удаляют первый дистанцирующий элемент и второй дистанцирующий элемент из принимающей дистанцирующий элемент области; и

заменяют транспортерный элемент.

19. Способ по п.18, в котором первый дистанцирующий элемент и второй дистанцирующий элемент удаляют из принимающей дистанцирующий элемент области одновременно.

20. Способ по п.16, в котором этап б) и этап г) каждый проходит автоматически.

| US 9415940 A, 16.08.2016 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| US 4284192 A, 18.08.1981. | |||

Авторы

Даты

2024-05-30—Публикация

2019-07-18—Подача