[0001] Настоящее изобретение относится к способу и устройству для изготовления рифленого полотна. В частности, настоящее изобретение относится к способу и устройству для изготовления рифленого полотна для изделия, генерирующего аэрозоль.

[0002] В традиционных сигаретах происходит сгорание табака и достижение температур, которые способствуют высвобождению летучих соединений. Температуры в сгорающем табаке могут достигать более 800 градусов Цельсия, и такие высокие температуры удаляют большую часть воды, содержащейся в дыме, выделяющемся из табака. Из уровня техники известны также другие изделия, генерирующие аэрозоль, в которых субстрат, образующий аэрозоль, такой как табакосодержащий субстрат, нагревается, а не сгорает. Примеры систем, использующих изделия, генерирующие аэрозоль, включают системы, нагревающие табакосодержащий субстрат от 200 градусов Цельсия до 400 градусов Цельсия для образования аэрозоля. Несмотря на более низкую температуру образования аэрозоля, поток аэрозоля, генерируемый такими системами, может иметь более высокую ощущаемую температуру, чем дым традиционных сигарет, из-за более высокого содержания влаги по сравнению со сгораемыми курительными изделиями.

[0003] Обычно изделия, генерирующие аэрозоль, содержат множество элементов, собранных в виде стержня. Несколько элементов, как правило, содержат субстрат, образующий аэрозоль, и элемент, охлаждающий аэрозоль, расположенный внутри стержня дальше по ходу потока относительно субстрата, образующего аэрозоль. Элемент, охлаждающий аэрозоль, может альтернативно называться теплообменником из-за его функциональных возможностей. Один или оба из элемента, охлаждающего аэрозоль, и субстрата, образующего аэрозоль, могут содержать множество осевых каналов для обеспечения потока воздуха в осевом направлении. Множество осевых каналов могут быть образованы листом, который был гофрирован и собран внутри стержня с образованием каналов. В таких примерах гофрированный лист обычно образуют путем гофрирования по существу непрерывного полотна и нарезания множества гофрированных листов из гофрированного и собранного полотна.

[0004] Из уровня техники известны способы и устройства для изготовления гофрированного полотна для использования в изделии, генерирующем аэрозоль. Известные способы изготовления гофрированного полотна обычно включают подачу по существу непрерывного полотна между парой чередующихся валиков с нанесением на непрерывное полотно нескольких параллельных, проходящих равноудаленно в продольном направлении складчатых гофров. Затем гофрированное полотно собирают с помощью устройства для изготовления стержней с образованием непрерывного стержня, имеющего множество осевых каналов. Затем стержень оборачивают с помощью устройства для изготовления стержней и разрезают на более мелкие сегменты с образованием субстрата, образующего аэрозоль, или элемента, охлаждающего аэрозоль, для изделия, генерирующего аэрозоль.

[0005] Однако такие известные способы требуют, чтобы большой и дорогостоящий гофрирующий механизм располагался на линии перед устройством для изготовления стержней, и для каждого устройства для изготовления стержней на производстве требуется специальное отдельное гофрирующее устройство. В свою очередь, это приводит к необходимости в увеличении площади производственных помещений для размещения гофрирующих устройств. Более того, в случае, если гофрирование требует технического обслуживания или простаивает по иной причине, может прекратиться подача гофрированного полотна на соответствующее устройство для изготовления стержней и его, возможно, придется остановить.

[0006] Кроме того, если полотно выполнено из полимерного материала, такого как, например, полимолочная кислота (PLA), то полотно будет иметь тенденцию к возврату к более плоской конфигурации после гофрирования, поскольку полотна, выполненные из полимолочной кислоты, обладают упругими свойствами при температурах окружающей среды около 20 градусов Цельсия, что является обычной температурой, при которой осуществляется гофрирование между парой гофрирующих валиков. Более того, вариабельность материала полотна и остановка гофрирующего устройства во время обработки могут привести к дефектам в гофрированном полотне и к браку.

[0007] Было бы желательным обеспечить способ и устройство для изготовления рифленого полотна для изделия, генерирующего аэрозоль, которые по меньшей мере частично решают эти проблемы.

[0008] В первом аспекте предложен способ изготовления рифленого полотна из полимерного материала для изделия, генерирующего аэрозоль, включающий этапы:

нагревания гранул полимерного материала с образованием расплава полимерного материала;

образования полотна из полимерного материала из расплава полимерного материала и обработку полотна из полимерного материала при повышенной температуре с образованием рифленого полотна из полимерного материала и

намотки рифленого полотна из полимерного материала на бобину.

[0009] За счет обработки полотна из полимерного материала при повышенной температуре, когда полотно из полимерного материала обладает свойствами мягкости и пластичности, гофры, образованные в полотне из полимерного материала, будут иметь тенденцию хорошо сохранять форму после охлаждения полотна из полимерного материала до температуры окружающей среды. Преимущественно полимерный материал обрабатывают при температуре соответствующей, превышающей или близкой к температуре стеклования полимерного материала.

[0010] Далее в качестве примера описано полотно из полимолочной кислоты. Хотя полотно из полимолочной кислоты может представлять собой предпочтительный полимер, описанный способ и полученный продукт можно реализовать с использованием любого другого подходящего полимера, например, полиэтилена, полипропилена, поливинилхлорида, полиэтилентерефталата или ацетилцеллюлозы.

[0011] При использовании полимерных материалов, отличных от полимолочной кислоты, такие полимерные материалы предпочтительно имеют температуру стеклования в диапазоне на 20 градусов Цельсия выше или ниже температуры стеклования полимолочной кислоты. Например, полимерный материал выбирают таким образом, что он имеет температуру стеклования в диапазоне от 40 градусов Цельсия до 85 градусов Цельсия. В альтернативном варианте осуществления или дополнительно такие полимерные материалы предпочтительно имеют температуру плавления в диапазоне на 50 градусов Цельсия выше или ниже температуры плавления полимолочной кислоты. Например, полимерный материал выбирают таким образом, что он имеет температуру плавления в диапазоне от 123 градусов Цельсия до 228 градусов Цельсия.

[0012] Температура стеклования полимолочной кислоты составляет приблизительно от 60 до 65 градусов Цельсия, а температура плавления составляет приблизительно от 173 до 178 градусов Цельсия. Существует некоторая вариабельность между различными образцами полимолочной кислоты при использовании различных пластификаторов. Кроме того, относительные количества различных стереоизомеров в расплаве полимолочной кислоты также могут влиять на температуру стеклования и температуру плавления. При обработке полотна из полимолочной кислоты при температурах, равных, превышающих или близких к температуре стеклования, гофры, образованные в полотне, будут иметь тенденцию закрепляться после охлаждения полотна из полимолочной кислоты, обеспечивая таким образом рифленое полотно с надежными характеристиками рифления. Различные углы, профили и значения шага рифления могут быть образованы и закреплены в полотне из полимолочной кислоты с обеспечением различных свойств при использовании в элементах, охлаждающих аэрозоль. Это также относится к полимерным материалам, отличным от полимолочной кислоты.

[0013] В способах гофрирования, известных из уровня техники, в которых полотно из полимолочной кислоты гофрируют между парой рифленых гофрирующих валиков при температуре окружающей среды, составляющей приблизительно 20 градусов Цельсия (намного ниже температуры стеклования), полотно будет характеризоваться некоторой степенью упругого возврата, который будет снижать эффективность процесса гофрирования. В отличие от этого было обнаружено, что обработка полотна из полимолочной кислоты при повышенной температуре, когда полотно находится в мягком и относительно податливом состоянии, позволяет получить более надежный результат, и что скорость полотна из полимолочной кислоты не влияет в той же степени на стабильность гофров. Это также относится к полимерным материалам, отличным от полимолочной кислоты.

[0014] Кроме того, намотка рифленого полотна из полимерного материала на бобину позволяет подавать в устройство для изготовления стержней непосредственно рифленое полотно из полимерного материала с бобины без необходимости в обеспечении гофрирующего устройства смежно с каждым устройством для изготовления стержней. Это позволяет сократить затраты на оборудование и занимаемую производственную площадь.

[0015] Предпочтительно рифленое полотно из полимерного материала охлаждают до температуры ниже температуры стеклования перед наматыванием на бобину. Это способствует снижению риска уплощения гофров, пока рифленое полотно из полимерного материала еще мягкое и податливое. Это может быть выполнено посредством охлаждающих валиков, которые могут быть выполнены из теплопроводного материала, такого как металл, и снабжены внутренними каналами для прохождения теплообменной текучей среды. В альтернативном варианте осуществления теплообменную текучую среду, такую как охлажденный воздух, можно пропускать или продувать по одной или обеим поверхностям рифленого полотна из полимерного материала.

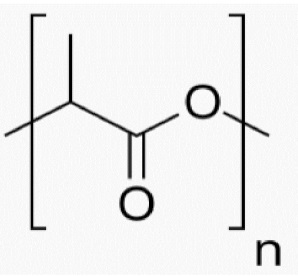

[0016] В данном документе термин «полимолочная кислота», также известный как поли(молочная кислота) или PLA, относится к биоразлагаемому алифатическому сложному полиэфиру, содержащему мономер, показанный ниже, который хорошо подходит для одноразовых применений. Полимолочную кислоту можно пластифицировать с помощью различных биосовместимых пластификаторов.

[0017] В данном документе термин «расплав полимолочной кислоты» обозначает полимолочную кислоту, нагретую до температуры, превышающей ее температуру плавления, в результате чего она находится в жидком состоянии.

[0018] В данном документе термин «полимерный материал» относится к полимерным материалам, включая полимолочную кислоту, полиэтилен, полипропилен, поливинилхлорид, полиэтилентерефталат и ацетилцеллюлозу.

[0019] В данном документе термин «расплав полимерного материала» обозначает полимерный материал, нагретый до температуры, превышающей его температуру плавления, в результате чего он находится в жидком состоянии.

[0020] В данном документе термин «повышенная температура» обозначает температуру, значительно превышающую обычную комнатную температуру. В некоторых вариантах осуществления термин «повышенная температура» означает температуру, которая равна, выше или незначительно ниже температуры стеклования используемого полимерного материала. Для полимолочной кислоты температура стеклования обычно составляет от 60 до 65 градусов Цельсия.

[0021] В данном документе термин «температура стеклования» представляет собой температуру, выше которой полимерный материал находится в относительно мягком, резиноподобном состоянии, и ниже которой полимерный материал находится в относительно твердом, стеклообразном состоянии.

[0022] В данном документе термин «обработка» означает выполнение по меньшей мере локально изменения формы материала, причем новая форма не является плоской, например, волны или гофры, на полотне полимерного материала, пока материал находится рот температуре, повышенной относительно комнатной температуры. Такие изменения формы материала можно выполнять с помощью гофрирующих валиков, экструзионных головок, экструзионных баков или экструзионных бункеров, стержней, криволинейных валов, множества валиков или других инструментов и устройств, а также комбинаций вышеупомянутых инструментов и устройств.

[0023] В данном документе термин «бобина» относится к валу или цилиндру, с торцевыми фланцами или без них, на который наматывается полотно из полимерного материала после обработки с образованием в нем гофров.

[0024] В данном документе термин «изделие, генерирующее аэрозоль» относится к изделию, содержащему субстрат, образующий аэрозоль, способный выделять летучие соединения, которые могут образовывать аэрозоль, например, в результате нагрева, сгорания или химической реакции. В данном документе термин «субстрат, образующий аэрозоль» используется для описания субстрата, способного выделять летучие соединения, которые могут образовывать аэрозоль. Аэрозоли, генерируемые из субстратов, образующих аэрозоль, в изделиях, генерирующих аэрозоль, согласно настоящему изобретению, могут быть видимыми или невидимыми, и они могут содержать пары (например, тонкодисперсные частицы находящихся в газообразном состоянии веществ, которые при комнатной температуре обычно являются жидкими или твердыми), а также газы и капли жидкости конденсированных паров.

[0025] В данном документе термин «элемент, охлаждающий аэрозоль» используется для описания элемента, имеющего большую площадь поверхности и заданное сопротивление затяжке. При использовании аэрозоль, образуемый летучими соединениями, выделяющимися из субстрата, образующего аэрозоль, перед его вдыханием пользователем проходит по элементу, охлаждающему аэрозоль, и охлаждается им. В отличие от фильтров и других мундштуков с высоким сопротивлением затяжке элементы, охлаждающие аэрозоль, имеют низкое сопротивление затяжке. Камеры и полости в изделии, генерирующем аэрозоль, также не считаются элементами, охлаждающими аэрозоль.

[0026] В настоящем документе термин «полотно» обозначает листовой элемент, имеющий ширину и длину, по существу превышающие его толщину.

[0027] В данном документе термин «рифленый» обозначает лист или полотно с множеством гофров, складок или бороздок, ориентированных по существу параллельно друг другу или по меньшей мере параллельно некоторым другим гофрам, складкам или бороздкам.

[0028] В данном документе термин «гофры» обозначает множество по существу параллельных гребней, состоящих из чередующихся вершин и впадин, соединенных боковыми стенками гофров. К ним относятся, но без ограничения, гофры, имеющие квадратный волновой профиль, синусоидальный волновой профиль, треугольный профиль, пилообразный профиль или любую их комбинацию.

[0029] В данном документе термин «продольное направление» относится к направлению, проходящему вдоль или параллельно длине полотна или листа.

[0030] В данном документе термин «ширина» относится к направлению, перпендикулярному длине полотна или листа или, в случае валика, параллельному оси валика.

[0031] В данном документе термин «величина шага» относится к боковому расстоянию между впадинами по обе стороны от вершины конкретного гофра. В данном контексте термины «варьировать» и «различаться» относятся к отклонению от стандартных производственных допусков и, в частности, к значениям, которые отличаются друг от друга по меньшей мере на 5 процентов.

[0032] В данном документе термин «гофрирующий валик» относится к валику с гофрами, проходящими по окружности вокруг валика. Когда два гофрирующих валика расположены смежно и параллельно друг другу таким образом, что их гофры чередуются или почти касаются друг друга, плоское полотно из полимерного материала можно пропустить между гофрирующими валиками с образованием на нем гофров.

[0033] В данном документе термин «стержень» обозначает в целом цилиндрический элемент по существу круглого или овального поперечного сечения.

[0034] В данном документе термины «осевой» или «в осевом направлении» относятся к направлению, проходящему вдоль или параллельно оси цилиндра, образующего стержень.

[0035] В данном документе термины «собранный» или «сборка» означают, что полотно или лист свернуты или иным образом сжаты или сужены в по существу в поперечном направлении относительно оси цилиндра, образующего стержень.

[0036] В данном документе термин «величина амплитуды» относится к высоте гофра от его вершины до самой глубокой точки самой глубокой, непосредственно смежной впадины.

[0037] В данном документе термин «угол гофра» относится к углу между боковыми поверхностями конкретного гофра.

[0038] Обработка полотна из полимерного материала может включать пропускание полотна из полимерного материала между по меньшей мере двумя гофрирующими валиками с образованием рифленого полотна из полимерного материала.

[0039] В одном варианте осуществления расплав полимерного материала сначала пропускают между по меньшей мере двумя гладкими валиками с образованием плоского полотна из полимерного материала, а затем плоское полотно из полимерного материала пропускают между по меньшей мере двумя гофрирующими валиками при повышенной температуре.

[0040] Предпочтительно толщина плоского полотна из полимерного материала составляет от приблизительно 20 микрометров до приблизительно 200 микрометров, более предпочтительно от приблизительно 30 микрометров до приблизительно 120 микрометров, наиболее предпочтительно от приблизительно 40 микрометров до приблизительно 80 миллиметров.

[0041] В некоторых вариантах осуществления полотно из полимерного материала пропускают между множеством комплектов гофрирующих валиков, например, двумя комплектами гофрирующих валиков, тремя комплектами гофрирующих валиков, четырьмя комплектами гофрирующих валиков или пятью комплектами гофрирующих валиков. Каждый комплект или пара гофрирующих валиков может иметь отличную от других глубину гофров или отличный от других размер зазора (т. е. отличное от других расстояние между внешними поверхностями смежных гофрирующих валиков). Например, последовательные комплекты или пары гофрирующих валиков могут иметь постепенно уменьшающие размеры зазора, что позволяет получать очень тонкие рифленые полотна из полимерных материалов. В некоторых вариантах осуществления каждый комплект или пара гофрирующих валиков выполнены с возможностью уменьшения толщины полотна из полимерного материала на заданную величину, например, от 10 процентов до 50 процентов толщины полимерного полотна перед прохождением между соответствующим комплектом или парой валиков.

[0042] В некоторых вариантах осуществления расплав полимерного материала сначала пропускают между по меньшей мере двумя гладкими валиками с образованием полотна из полимерного материала, а затем полотно из полимерного материала пропускают через или между формующими элементами с выполнением гофров на полотне из полимерного материала при повышенной температуре. Формующие элементы могут быть выполнены в форме стержней, криволинейных валов или множества гибочных валиков.

[0043] В некоторых вариантах осуществления образование полотна из полимерного материала из расплава полимерного материала и обработка полотна из полимерного материала включают экструзию расплава полимерного материала через экструзионную головку с рифленым профилем с образованием рифленого полотна из полимерного материала.

[0044] В этих вариантах осуществления расплав полимерного материала можно нагревать в баке или бункере экструдера и проталкивать его через имеющую соответствующую конфигурацию экструзионную головку с образованием рифленого полотна из полимерного материала. Экструзионная головка может иметь отверстие для экструзии, определяющее ширину, толщину и поперечный профиль рифления рифленого полотна из полимерного материала. Например, отверстие для экструзии может представлять собой прорезь с зигзагообразной или волнообразной конфигурацией.

[0045] Рифленое полотно из полимерного материала можно дополнительно пропускать через или между формующими элементами, выполненными с возможностью образования дополнительных гофров на рифленом полотне из полимерного материала при повышенной температуре. Формующие элементы могут быть выполнены в форме стержней, криволинейных валов или множества гибочных валиков.

[0046] Повышенная температура может представлять собой температуру, которая выше, чем температура на 20 градусов Цельсия ниже температуры стеклования полимерного материала, необязательно, температуру, которая выше, чем температура на 10 градусов Цельсия ниже температуры стеклования полимерного материала, необязательно, температуру, которая выше, чем температура на 5 градусов Цельсия ниже температуры стеклования полимерного материала, или необязательно температуру, которая не меньше температуры стеклования полимерного материала. Температура стеклования полимолочной кислоты находится в диапазоне от 60 до 65 градусов Цельсия. Температуры стеклования других полимеров можно определить из научной литературы или путем эксперимента.

[0047] Рифленое полотно из полимерного материала может иметь зигзагообразный рифленый профиль с заостренными вершинами и впадинами. В альтернативном варианте осуществления рифленое полотно из полимерного материала может иметь волнообразный рифленый профиль с криволинейными вершинами и впадинами.

[0048] Предпочтительно значения шага по существу всех гофров находятся в диапазоне от приблизительно 0,5 миллиметра (мм) до приблизительно 1,7 миллиметра, предпочтительно от приблизительно 0,7 мм до приблизительно 1,5 мм и наиболее предпочтительно от приблизительно 0,9 мм до приблизительно 1,3 мм. Было обнаружено, что это обеспечивает особенно удовлетворительные значения и однородность сопротивления затяжке, когда рифленое полотно из полимерного материала собирают и оборачивают с образованием элемента, охлаждающего аэрозоль, в изделии, генерирующем аэрозоль.

[0049] В некоторых вариантах осуществления гофры могут иметь переменный шаг по ширине рифленого полотна из полимерного материала. Это может обеспечить ряд преимуществ, включая более равномерное распределение каналов в элементе, охлаждающем аэрозоль, изготовленном из собранного рифленого полотна из полимерного материала, поскольку гофры на собранном полотне будет иметь меньшую тенденцию к совпадению и вкладыванию друг в друга.

[0050] Величина шага большинства гофров может быть по существу одинаковой по всей ширине рифленого полотна из полимерного материала, при этом небольшое число гофров, например один или два, имеет существенно отличную величину шага или величины шагов, таким образом, что величина шагов гофров варьирует по ширине рифленого полотна из полимерного материала.

[0051] В некоторых вариантах осуществления по меньшей мере 10 процентов гофров имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра. В других вариантах осуществления по меньшей мере 40 процентов гофров имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра. В некоторых вариантах осуществления по меньшей мере 70 процентов гофров имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра. В некоторых вариантах осуществления все или по существу все гофры рифленого полотна из полимерного материала имеют значение шага, которое отличается от значения шага по меньшей мере одного непосредственно смежного гофра. Это дополнительно снижает риск совмещения и вложения гофров на собранном рифленом полотне из полимерного материала друг в друга.

[0052] Значение шага гофров рифленого полотна из полимерного материала может представлять собой любое подходящее значение.

[0053] Каждый из по меньшей мере некоторых из гофров рифленого полотна из полимерного материала может иметь величину амплитуды, которая отличается от величины амплитуды по меньшей мере одного непосредственно смежного гофра. В таких вариантах осуществления величины амплитуды могут иметь любое подходящего значение. Например, величины амплитуды гофров могут варьировать от приблизительно 0,1 мм до приблизительно 1,5 мм, от приблизительно 0,2 мм до приблизительно 1 мм или от приблизительно 0,35 мм до приблизительно 0,75 мм.

[0054] В альтернативном варианте осуществления или дополнительно для обеспечения величин шага, которые варьируют по ширине рифленого полотна из полимерного материала, каждый из по меньшей мере нескольких гофров может иметь угол гофра, который отличается от угла гофра по меньшей мере одного непосредственно смежного гофра. В таких вариантах осуществления углы гофров могут иметь любое подходящее значение. Например, углы гофров у гофров рифленого полотна из полимерного материала могут варьировать от приблизительно 30 градусов до приблизительно 90 градусов, от приблизительно 40 градусов до приблизительно 80 градусов или от приблизительно 55 градусов до приблизительно 75 градусов.

[0055] Один или более гофров могут быть симметричными относительно радиального направления. То есть угол между каждой боковой поверхностью гофра и радиальным направлением или «угол наклона боковой поверхности» может быть одинаковым и равным половине угла гофра. В альтернативном варианте осуществления один или более гофров являются асимметричными относительно радиального направления. То есть углы наклона обеих боковых поверхностей гофра могут быть разными.

[0056] Одна или более впадин между непосредственно смежными гофрами могут быть симметричными относительно радиального направления. То есть угол между непосредственно смежными боковыми поверхностями непосредственно смежных гофров и радиальным направлением может быть одинаковым и равным половине угла впадины. В альтернативном варианте осуществления одна или более впадин между непосредственно смежными гофрами могут быть асимметричными относительно радиального направления. То есть углы наклона непосредственно смежных боковых поверхностей, образующих впадину, могут быть разными.

[0057] В случае, когда углы гофров варьируют по ширине рифленого полотна из полимерного материала, значения амплитуды гофров могут быть по существу одинаковыми, или они могут также варьировать по ширине рифленого полотна из полимерного материала. В случае, когда величины амплитуды гофров варьируют по ширине рифленого полотна из полимерного материала, углы гофров у гофров могут быть по существу одинаковыми, или они могут также варьировать по ширине рифленого полотна из полимерного материала.

[0058] Во втором аспекте предложена бобина, содержащая рифленое полотно из полимерного материала, образованное способом согласно первому аспекту, намотанное на бобину.

[0059] Такая бобина может применяться для подачи рифленого полотна из полимерного материала непосредственно в устройство для изготовления стержней, например, для изготовления элементов, охлаждающих аэрозоль, без необходимости в линейном гофрирующем устройстве.

[0060] В третьем аспекте предложен способ образования изделий в форме стержня, включающий сборку рифленого полотна из полимерного материала в по существу цилиндрический тяж посредством раструба, обертывание тяжа в обертку с образованием обернутого тяжа и разрезание обернутого тяжа на сегменты в форме стержней, причем рифленое полотно из полимерного материала сматывают с бобины перед сборкой.

[0061] Бобина рифленого полотна из полимерного материала может быть получена способом согласно первому аспекту.

[0062] В четвертом аспекте предложено изделие, генерирующее аэрозоль, содержащее изделие в форме стержня, изготовленное способом согласно третьему аспекту.

[0063] В пятом аспекте предложено устройство для образования рифленого полотна из полимерного материала, содержащее:

емкость для нагревания гранул полимерного материала с образованием расплава полимерного материала;

валик или экструдер для обработки расплава полимерного материала с образованием рифленого полотна из полимерного материала и

намоточное устройство для намотки рифленого полотна из полимерного материала на бобину.

[0064] В шестом аспекте предложено устройство для изготовления стержней, содержащее раструб для сборки рифленого полотна из полимерного материала в по существу цилиндрический тяж, оберточное устройство для оборачивания тяжа с образованием обернутого тяжа и режущее устройство для разрезания обернутого тяжа на сегменты в форме стержней, характеризующееся тем, что рифленое полотно из полимерного материала собирают с бобины, на которую намотано рифленое полотно из полимерного материала.

[0065] Сегменты в форме стержней можно применять в качестве элементов, охлаждающих аэрозоль, в изделиях, генерирующих аэрозоль.

[0066] Элемент, охлаждающий аэрозоль, предпочтительно оказывает малое сопротивление прохождению воздуха через стержень. Предпочтительно элемент, охлаждающий аэрозоль, по существу не влияет на сопротивление затяжке изделия, генерирующего аэрозоль. Таким образом, предпочтительно, чтобы был небольшой перепад низкого давления от расположенного раньше по потоку конца элемента, охлаждающего аэрозоль, до расположенного дальше по ходу потока конца элемента, охлаждающего аэрозоль. Для достижения этого предпочтительно, чтобы пористость в осевом направлении была больше 50 процентов и чтобы путь потока воздуха через элемент, охлаждающий аэрозоль, был относительно свободным. Пористость в осевом направлении элемента, охлаждающего аэрозоль, определяется отношением площади поперечного сечения материала, образующего элемент, охлаждающий аэрозоль, к внутренней площади поперечного сечения изделия, генерирующего аэрозоль, в части, содержащей элемент, охлаждающий аэрозоль.

[0067] Термины «раньше по потоку» или «дальше по потоку» могут использоваться для описания относительных положений элементов или компонентов изделия, генерирующего аэрозоль. Для простоты термины «раньше по потоку» и «дальше по потоку» в данном документе относятся к относительному положению вдоль стержня изделия, генерирующего аэрозоль, относительно направления, в котором аэрозоль втягивается через стержень.

[0068] Желательно, чтобы элемент, охлаждающий аэрозоль, имел большую общую площадь поверхности. Таким образом, в предпочтительных вариантах осуществления элемент, охлаждающий аэрозоль, образован из рифленого полотна из полимерного материала, собранного с образованием каналов. В предпочтительных вариантах осуществления элемент, охлаждающий аэрозоль, образован из собранного рифленого полотна из полимерного материала в соответствии с любым из вышеописанных вариантов осуществления. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, может быть образован из рифленого полотна из полимерного материала, имеющего толщину от приблизительно 5 микрометров до приблизительно 500 микрометров, например, от приблизительно 10 микрометров до приблизительно 250 микрометров. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, имеет общую площадь поверхности от приблизительно 300 квадратных миллиметров на миллиметр длины до приблизительно 1000 квадратных миллиметров на миллиметр длины. Другими словами, на каждый миллиметр длины в осевом направлении элемент, охлаждающий аэрозоль, имеет от приблизительно 300 квадратных миллиметров до приблизительно 1000 квадратных миллиметров площади поверхности. Предпочтительно, общая площадь поверхности составляет приблизительно 500 квадратных миллиметров на миллиметр длины.

[0069] Элемент, охлаждающий аэрозоль, может быть выполнен из материала, который имеет удельную площадь поверхности от приблизительно 10 квадратных миллиметров на миллиграмм до приблизительно 100 квадратных миллиметров на миллиграмм. В некоторых вариантах осуществления удельная площадь поверхности может составлять приблизительно 35 квадратных миллиметров на миллиграмм.

[0070] Удельная площадь поверхности может быть определена с использованием материала, имеющего известные ширину и толщину. Например, материал может быть полимерным материалом, имеющим среднюю толщину 50 микрометров с отклонением плюс-минус 2 микрометра. В случае, когда материал также имеет известную ширину, например, от приблизительно 200 мм до приблизительно 250 мм, могут быть вычислены удельная площадь поверхности и плотность.

[0071] Если аэрозоль, содержащий долю водяного пара, втягивается через элемент, охлаждающий аэрозоль, некоторая часть водяного пара может конденсироваться на поверхностях осевых каналов, образованных элементом, охлаждающим аэрозоль. Если вода конденсируется, то предпочтительно, чтобы капли конденсированной воды оставались в виде капель на поверхности элемента, охлаждающего аэрозоль, а не абсорбировалась в материал, образующий элемент, охлаждающий аэрозоль. Таким образом, предпочтительно, чтобы материал, образующий элемент, охлаждающий аэрозоль, был по существу непористым или по существу не абсорбирующим воду.

[0072] Элемент, охлаждающий аэрозоль, может иметь функцию снижения температуры потока аэрозоля, втягиваемого через элемент, за счет теплопередачи. Компоненты аэрозоля будут взаимодействовать с элементом, охлаждающим аэрозоль, и терять тепловую энергию.

[0073] Элемент, охлаждающий аэрозоль, может выполнять функцию снижения температуры потока аэрозоля, втягиваемого через этот элемент, в результате того, что он претерпевает фазовое превращение, которое потребляет тепловую энергию из потока аэрозоля. Например, материал, образующий элемент, охлаждающий аэрозоль, может претерпевать фазовое превращение, такое как плавление или стеклование, которое требует поглощения тепловой энергии. Если элемент выбран таким образом, что он претерпевает указанную эндотермическую реакцию при температуре, при которой аэрозоль поступает в элемент, охлаждающий аэрозоль, то указанная реакция будет потреблять тепловую энергию из потока аэрозоля.

[0074] Элемент, охлаждающий аэрозоль, может иметь функцию снижения ощущаемой температуры потока аэрозоля, втягиваемого через элемент, за счет обеспечения конденсации компонентов, таких как водяной пар, из потока аэрозоля. Из-за конденсации поток аэрозоля после прохождения через элемент, охлаждающий аэрозоль, может быть суше. В некоторых вариантах осуществления содержание водяного пара в потоке аэрозоля, втягиваемом через элемент, охлаждающий аэрозоль, может быть уменьшено на величину от приблизительно 20 процентов до приблизительно 90 процентов.

[0075] В некоторых вариантах осуществления температура потока аэрозоля при его втягивании через элемент, охлаждающий аэрозоль, может быть снижена на более чем 10 градусов Цельсия. В некоторых вариантах осуществления температура потока аэрозоля при его втягивании через элемент, охлаждающий аэрозоль, может быть снижена на более чем 15 градусов Цельсия или на более чем 20 градусов Цельсия.

[0076] Как указано выше, элемент, охлаждающий аэрозоль, может быть образован из рифленого полотна из полимерного материала, которое было собрано в элемент, который образует множество в целом параллельных каналов, которые в некоторых вариантах осуществления проходят в целом в осевом направлении, хотя в других вариантах осуществления они могут проходить в другом направлении. На профиле поперечного сечения такого элемента, охлаждающего аэрозоль, каналы могут быть видны как случайно ориентированные.

[0077] Элемент, охлаждающий аэрозоль, может содержать внешнюю трубку или обертку, которая содержит параллельные каналы или определяет их место. Например, плоский листовой материал, который был сложен складками, собран или согнут, может быть обернут материалом обертки, например фицеллой, для образования элемента, охлаждающего аэрозоль. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, содержит лист гофрированного материала, собранный в форме стержня и ограниченный оберткой, например оберткой из фильтровальной бумаги.

[0078] В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, выполнен в форме стержня, имеющего длину от приблизительно 7 мм до приблизительно 28 мм. Например, элемент, охлаждающий аэрозоль, может иметь длину приблизительно 18 мм. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, может иметь по существу круглое поперечное сечение и диаметр от приблизительно 5 мм до приблизительно 10 мм. Например, элемент, охлаждающий аэрозоль, может иметь диаметр приблизительно 7 мм.

[0079] В некоторых вариантах осуществления содержание воды в аэрозоле уменьшается при втягивании его через элемент, охлаждающий аэрозоль.

[0080] Изделие, генерирующее аэрозоль, может представлять собой нагреваемое изделие, генерирующее аэрозоль, т. е. изделие, генерирующее аэрозоль, содержащее субстрат, образующий аэрозоль, который должен нагреваться, а не сжигаться, для высвобождения летучих соединений, способных образовывать аэрозоль. Нагреваемое изделие, генерирующее аэрозоль, может содержать встроенное нагревательное средство, образующее часть изделия, генерирующего аэрозоль, или может быть выполнено с возможностью взаимодействия с внешним нагревателем, образующим часть отдельного устройства, генерирующего аэрозоль.

[0081] Изделие, генерирующее аэрозоль, может напоминать сгорающее курительное изделие, такое как сигарета. Изделие, генерирующее аэрозоль, может содержать табак, например, в форме гомогенизированного табачного материала. Изделие, генерирующее аэрозоль, может быть одноразовым. В альтернативном варианте осуществления изделие, генерирующее аэрозоль, быть частично многоразовым и содержать возобновляемый или сменный субстрат, образующий аэрозоль.

[0082] В данном документе термин «гомогенизированный табачный материал» обозначает материал, полученный путем агломерации табака в виде частиц.

[0083] Гомогенизированный табачный материал может иметь форму листа. Гомогенизированный табачный материал может иметь содержание вещества для образования аэрозоля больше чем 5 процентов в пересчете на сухой вес. Гомогенизированный табачный материал может альтернативно иметь содержание вещества для образования аэрозоля от 5 до 30 мас. % в пересчете на сухой вес. Листы гомогенизированного табачного материала могут быть образованы путем агломерирования табака в виде частиц, полученного путем помола или иного дробления одного или обоих из пластинки табачного листа и стеблей табачного листа; в альтернативном варианте осуществления или дополнительно листы гомогенизированного табачного материала могут содержать одно или более из табачной пыли, мелкодисперсных частиц табака и других табачных побочных продуктов в виде частиц, образующихся, например, при обработке, перемещении и отгрузке табака. Листы гомогенизированного табачного материала могут содержать одно или более внутренних связующих, т. е. табачных эндогенных связующих, одно или более внешних связующих, т. е. табачных экзогенных связующих, или их сочетание, чтобы способствовать агломерированию табака в частицах; в альтернативном варианте осуществления или дополнительно листы гомогенизированного табачного материала могут содержать другие добавки, включая, без ограничения, табачные и нетабачные волокна, вещества для образования аэрозоля, увлажнители, пластификаторы, ароматизаторы, наполнители, водные и неводные растворители и их сочетания. Субстрат, образующий аэрозоль, может представлять собой твердый субстрат, образующий аэрозоль. В альтернативном варианте осуществления субстрат, образующий аэрозоль, может содержать как твердые, так и жидкие компоненты. Субстрат, образующий аэрозоль, может содержать табакосодержащий материал, содержащий летучие табачные ароматические соединения, которые высвобождаются из субстрата при нагреве. В альтернативном варианте осуществления субстрат, образующий аэрозоль, может содержать нетабачный материал. Субстрат, образующий аэрозоль, может дополнительно содержать вещество для образования аэрозоля. Примерами подходящих веществ для образования аэрозоля являются глицерин и пропиленгликоль.

[0084] Если субстрат, образующий аэрозоль, представляет собой твердый субстрат, образующий аэрозоль, то твердый субстрат, образующий аэрозоль, может содержать, например, одно или более из следующего: порошок, гранулы, шарики, крупицы, тонкие трубки, полоски или листы, содержащие одно или несколько из следующего: травяные листья, табачные листья, фрагменты табачных жилок, восстановленный табак, гомогенизированный табак, экструдированный табак и взорванный табак. Твердый субстрат, образующий аэрозоль, может иметь рассыпную форму или может быть предусмотрен в подходящей емкости или картридже. Например, материал, образующий аэрозоль, твердого субстрата, образующего аэрозоль, может быть заключен внутри бумажной или другой обертки и иметь форму заглушки. Если субстрат, образующий аэрозоль, имеет форму заглушки, то вся заглушка, включая любую обертку, считается субстратом, образующим аэрозоль.

[0085] При необходимости твердый субстрат, образующий аэрозоль, может содержать дополнительные табачные или нетабачные летучие вкусоароматические соединения, выделяющиеся при нагреве твердого субстрата, образующего аэрозоль. Твердый субстрат, образующий аэрозоль, может также содержать капсулы, которые содержат, например, дополнительные табачные или нетабачные летучие вкусоароматические соединения, и такие капсулы могут плавиться во время нагрева твердого субстрата, образующего аэрозоль, либо высвобождать свое содержимое иным образом, например, при приложении давления, например, при разрыве капсулы или капсул вручную.

[0086] Элементы изделия, генерирующего аэрозоль, предпочтительно объединены посредством подходящей обертки, например, сигаретной бумаги. Сигаретная бумага может представлять собой любой подходящий материал для обертывания компонентов изделия, генерирующего аэрозоль, в форме стержня. Предпочтительно сигаретная бумага удерживает и выравнивает составляющие элементы изделия, генерирующего аэрозоль, при сборке изделия и удерживает их на месте внутри стержня. Подходящие материалы хорошо известны из уровня техники.

[0087] Может быть особенно предпочтительным, чтобы элемент, охлаждающий аэрозоль, был составной частью нагреваемого изделия, генерирующего аэрозоль, с субстратом, образующим аэрозоль, образованным из или содержащим гомогенизированный табачный материал. В таких вариантах осуществления предпочтительно содержание вещества для образования аэрозоля в нагреваемом табачном материале составляет больше 5 процентов в пересчете на сухой вес. Например, содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять от 5 до 30 мас. % в пересчете на сухой вес. Аэрозоль, генерируемый из таких субстратов, образующих аэрозоль, может восприниматься пользователем как слишком горячий, и применение элемента, охлаждающего аэрозоль, с большой площадью поверхности и низким сопротивлением затяжке может снижать ощущаемую температуру аэрозоля до приемлемого уровня.

[0088] Изделие, генерирующее аэрозоль, может иметь по существу цилиндрическую форму. Изделие, генерирующее аэрозоль, может быть по существу продолговатым. Изделие, генерирующее аэрозоль, может иметь длину и окружность, по существу перпендикулярную длине. Субстрат, образующий аэрозоль, может иметь по существу цилиндрическую форму. Субстрат, образующий аэрозоль, может быть по существу продолговатым. Субстрат, образующий аэрозоль, также может иметь длину и окружность, по существу перпендикулярную длине. Субстрат, образующий аэрозоль, может быть размещен в устройстве, генерирующем аэрозоль, таким образом, чтобы длина субстрата, образующего аэрозоль, была по существу параллельна направлению воздушного потока в устройстве, генерирующем аэрозоль. Элемент, охлаждающий аэрозоль, может быть по существу продолговатым.

[0089] Изделие, генерирующее аэрозоль, может иметь общую длину от приблизительно 30 мм до приблизительно 100 мм, предпочтительно от приблизительно 35 мм до приблизительно 60 мм. Изделие, генерирующее аэрозоль, может иметь внешний диаметр от приблизительно 5 мм до приблизительно 12 мм.

[0090] Изделие, генерирующее аэрозоль, может содержать фильтр или мундштук или как фильтр, так и мундштук. Фильтр может быть расположен на расположенном дальше по ходу потока конце изделия, генерирующего аэрозоль. Фильтр может представлять собой ацетилцеллюлозную заглушку фильтра. Фильтр в одном варианте осуществления имеет длину приблизительно 7 мм, но может иметь длину от приблизительно 5 мм до приблизительно 10 мм. Изделие, генерирующее аэрозоль, может содержать разделительный элемент, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль.

[0091] Изделие, генерирующее аэрозоль, может иметь общую длину приблизительно 45 мм. Изделие, генерирующее аэрозоль, может иметь наружный диаметр приблизительно 7,2 мм. Кроме того, субстрат, образующий аэрозоль, может иметь длину приблизительно 10 мм. В одном варианте осуществления субстрат, образующий аэрозоль, может иметь длину приблизительно 12 мм. Кроме того, диаметр субстрата, образующего аэрозоль, может составлять от приблизительно 5 мм до приблизительно 12 мм, предпочтительно от приблизительно 6 мм до приблизительно 9 мм.

[0092] Признаки, описанные применительно к одному аспекту настоящего изобретения, могут быть применены также к другим аспектам изобретения. Настоящее изобретение будет далее описано исключительно в качестве примера со ссылкой на сопроводительные графические материалы, на которых:

на ФИГ. 1 показано известное из уровня техники устройство для изготовления гофрированного полотна;

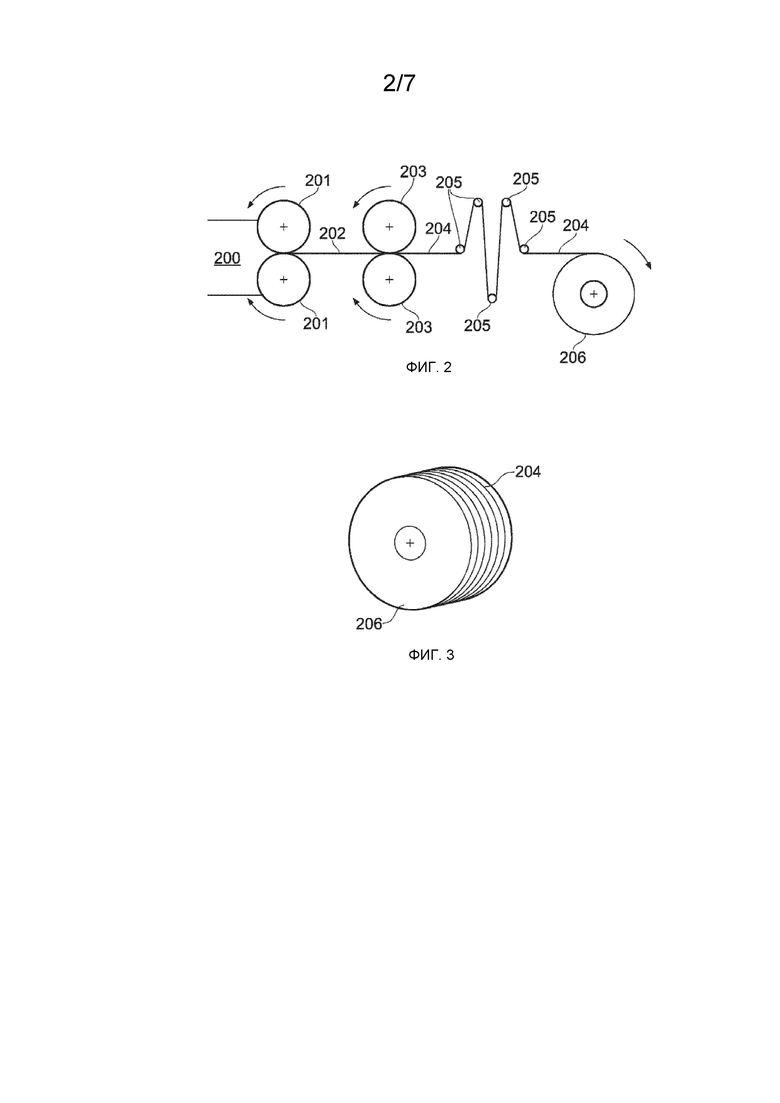

на ФИГ. 2 показан первый вариант осуществления настоящего изобретения;

на ФИГ. 3 показана бобина, на которую намотано рифленое полотно из полимолочной кислоты;

на ФИГ. 4 показано поперечное сечение пары формующих валиков согласно варианту осуществления, представленному на ФИГ. 2;

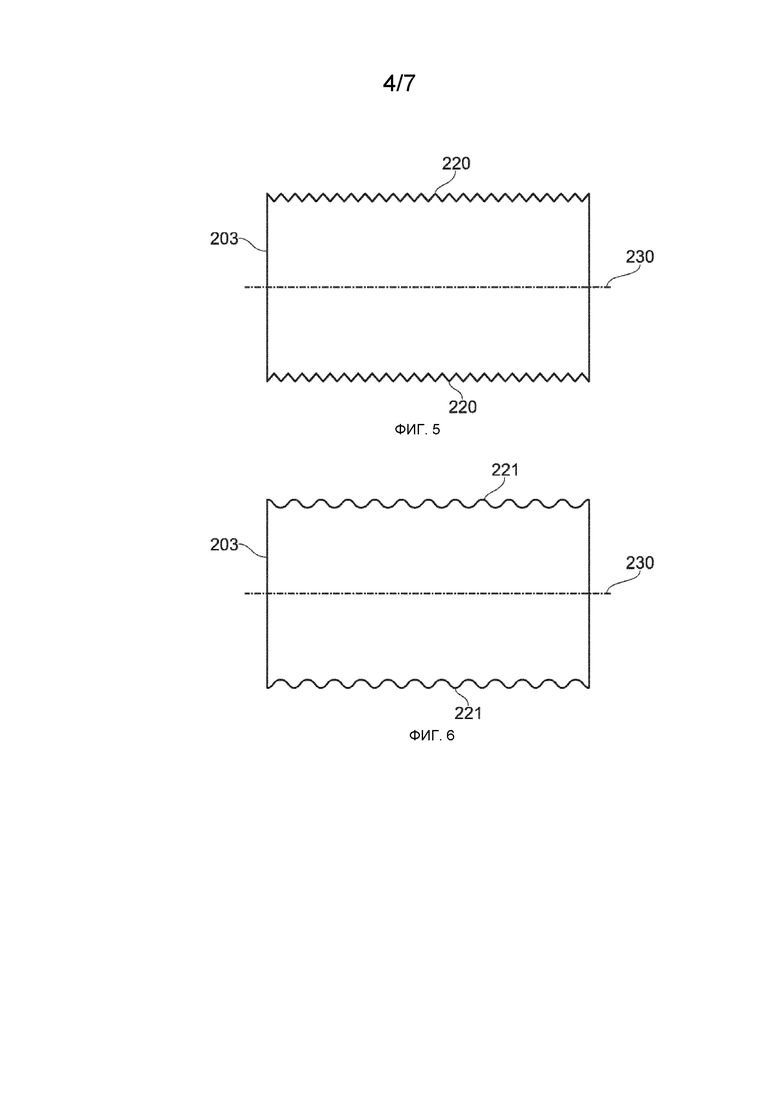

на ФИГ. 5 показано поперечное сечение альтернативного формующего валика;

на ФИГ. 6 показано поперечное сечение другого альтернативного формующего валика;

на ФИГ. 7 показан второй вариант осуществления настоящего изобретения;

на ФИГ. 8 показан третий вариант осуществления настоящего изобретения;

на ФИГ. 9 и ФИГ. 10 показан четвертый вариант осуществления настоящего изобретения;

на ФИГ. 11 показано поперечное сечение рифленого полотна с зигзагообразным профилем; и

на ФИГ. 12 показано поперечное сечение рифленого полотна с волнистым профилем.

[0093] На ФИГ. 1 показано известное из уровня техники устройство 100 для изготовления гофрированного полотна. Устройство 100 содержит, среди прочих компонентов, комплект гофрирующих валиков 102, содержащий первый валик и второй валик, каждый из которых выполнен рифленым по всей своей ширине. Комплект гофрирующих валиков 102 расположен таким образом, что гофры первого валика по существу чередуются с гофрами второго валика. Устройство 100 также содержит боковой механизм 104 для разрезания полотна, бобину 106 материала 108 в форме полотна из полимолочной кислоты, приводной и тормозной механизм 110 и механизм 112 натяжения. Для управления устройством 100 во время работы предусмотрена управляющая электроника 114.

[0094] При использовании приводной и тормозной механизм 110 подает полотно 108 в продольном направлении от бобины 106 на комплект гофрирующих валиков 102 с помощью бокового механизма 104 для разрезания полотна, который разрезает полотно до требуемой ширины. Механизм 112 натяжения обеспечивает, что полотно 108 подается на комплект гофрирующих валиков 102 с требуемым натяжением. Гофрирующие валики 102 двигают полотно 108 между чередующимися гофрами первого и второго валиков для нанесения на полотно 108 нескольких проходящих в продольном направлении складчатых гофров. Таким образом, полотно 108 деформируется посредством гофрирующих валиков 102 с образованием гофрированного полотна 116. Затем гофрированное полотно 116 может быть компактно собрано и использовано для образования элемента, охлаждающего аэрозоль, или субстрата, образующего аэрозоль, для изделия, генерирующего аэрозоль, как рассмотрено ниже. Например, гофрированное полотно 116 может быть компактно собрано с помощью раструба 118 и подано в устройство 120 для изготовления стержней с образованием непрерывного стержня, который затем разрезают на множество компонентов в форме стержня, каждый из которых содержит собранный гофрированный лист, образованный из отрезанной части гофрированного полотна. Следует отметить, что устройство 100, известное из уровня техники, занимает относительно большую площадь, и что любое прерывание работы гофрирующих валиков 102 приведет к немедленной остановке расположенного дальше по ходу потока устройства 120 для изготовления стержней. Кроме того, температура полотна 108, когда оно достигнет гофрирующих валиков 102, будет соответствовать окружающей или комнатной температуре, обычно около 20 градусов Цельсия, что существенно ниже температуры стеклования полимолочной кислоты. Соответственно, полотно из полимолочной кислоты 108 будет иметь тенденцию к упругому сопротивлению процессу гофрирования. Это приводит к значительной тенденции к сопротивлению деформации, что, в свою очередь, может привести к значительной возвращающей силе и другим напряжениям и деформациям в гофрированном материале.

[0095] На ФИГ. 2 схематически показан первый вариант осуществления настоящего изобретения. Масса 200 расплавленных гранул полимолочной кислоты образуется путем нагревания гранул до температуры, по меньшей мере равной температуре плавления полимолочной кислоты, которая составляет от 173 до 178 градусов Цельсия. Это может быть сделано в нагревательном баке способом, который известен в данной области. Расплавленную полимолочную кислоту пропускают между парой гладких валиков 201 с образованием по существу плоского полотна из полимолочной кислоты 202, что также известно в данной области. По существу плоское полотно 202 из полимолочной кислоты, все еще при повышенной температуре, затем пропускают между парой формующих валиков 203. Каждый из формующих валиков 203 имеет на поверхности по существу параллельные идущие по окружности гофры, и гофры одного формующего валика 203 предпочтительно чередуются с гофрами другого формующего валика 203. Формующие валики 203 создают соответствующий рифленый профиль полотна 202 из полимолочной кислоты, пока оно находится при повышенной температуре и, соответственно, еще является мягким и относительно податливым, с образованием рифленого полотна из 204 полимолочной кислоты. Рифленое полотно 204 из полимолочной кислоты затем можно пропустить через комплект натяжных валиков 205. Затем полотно охлаждают до температуры, в достаточной степени ниже температуры стеклования полимолочной кислоты, что обеспечивает возможность усадки или термического закрепления гофров в полотне 204 перед наматыванием рифленого полотна 204 из полимолочной кислоты на бобину 206. Когда бобина 206 полностью обмотана рифленым полотном 204 из полимолочной кислоты, полотно 204 разрезают по его ширине, а полностью намотанную бобину 206 заменяют пустой бобиной, на которую затем можно намотать еще рифленое полотно 204 из полимолочной кислоты. Этот процесс повторяют для изготовления бобин 206, на которые намотано рифленое полотно 204 из полимолочной кислоты.

[0096] На ФИГ. 3 показана бобина 206, полностью обмотанная рифленым полотном 204 из полимолочной кислоты. Такую бобину 206 применяют для непосредственной подачи в устройство для изготовления стержней, что позволяет избежать потребности в дополнительном этапе гофрирования полотна непосредственно перед устройством для изготовления стержней.

[0097] На ФИГ. 4 показан вид в поперечном сечении рифленых формующих валиков 203 согласно варианту осуществления, показанному на ФИГ. 2. Показаны первый и второй формующие валики 203, каждый из которых имеет рифление по своей ширине 1201 в зоне 124 рифления. В данном примере зона 124 рифления проходит по всей окружности каждого валика и проходит по существу вдоль всей ширины 1201 каждого валика. В альтернативном варианте осуществления один или оба валика могут быть рифлеными по своей ширине только вокруг части своей окружности, или только вдоль части своей длины, или только вокруг части своей окружности и только вдоль части своей длины. Первый и второй валики 203 располагаются таким образом, что их оси являются по существу параллельными, и таким образом, что их гофры по существу чередуются. Расстояние 1202 между осями первого и второго валиков 203 может регулироваться для регулирования зазора между гофрами первого и второго валиков 203 и, таким образом, амплитуды складчатых гофров, наносимых на полотно из полимолочной кислоты, проходящее между комплектом валиков 203.

[0098] На ФИГ. 5 показан схематический вид в поперечном сечении через рифленый формующий валик 203 с осью вращения 230. Поверхность по окружности валика 203 снабжена зигзагообразным рифленым профилем 220, показанным здесь в увеличенном масштабе. Зигзагообразный профиль 220 имеет заостренные вершины и впадины.

[0099] На ФИГ. 6 показан схематический вид в поперечном сечении через альтернативный рифленый формующий валик 203 с осью вращения 230. Поверхность по окружности валика 203 снабжена волнообразным рифленым профилем 221, показанным здесь в увеличенном масштабе. Волнообразный профиль 221 имеет криволинейные вершины и впадины.

[00100] Рифленые профили 220, 221 могут характеризоваться по существу постоянным шагом или постоянной амплитудой или по существу постоянным шагом и постоянной амплитудой. В альтернативном варианте осуществления рифленые профили 220, 221 могут иметь переменный шаг или переменную амплитуду либо и переменный шаг, и переменную амплитуду. Эти переменные шаг или амплитуда могут варьировать периодическим или непериодическим образом.

[00101] На ФИГ. 7 схематически показан второй вариант осуществления настоящего изобретения. Масса 200 расплавленных гранул полимолочной кислоты образуется путем нагревания гранул до температуры, по меньшей мере равной температуре плавления полимолочной кислоты, которая составляет от 173 до 178 градусов Цельсия. Это может быть сделано в нагревательном баке способом, который известен в данной области. Расплавленную полимолочную кислоту пропускают непосредственно между парой рифленых валиков 203 типа, описанного в связи с первым вариантом осуществления. Это приводит к непосредственному образованию рифленого полотна 204 из полимолочной кислоты без необходимости в паре гладких валиков 201.

[00102] На ФИГ. 8 схематически показан третий вариант осуществления настоящего изобретения. Масса 200 расплавленных гранул полимолочной кислоты образуется путем нагревания гранул до температуры, по меньшей мере равной температуре плавления полимолочной кислоты, которая составляет от 173 до 178 градусов Цельсия. Это может быть сделано в нагревательном баке способом, который известен в данной области. Расплавленную полимолочную кислоту пропускают непосредственно между парой гладких валиков 201 с образованием по существу плоского полотна из полимолочной кислоты 202, что также известно из уровня техники. По существу плоское полотно 202 из полимолочной кислоты, все еще при повышенной температуре, затем пропускают между первой парой формующих валиков 203. Каждый из формующих валиков 203 имеет на поверхности по существу параллельные идущие по окружности гофры, и гофры одного формующего валика 203 предпочтительно чередуются с гофрами другого формующего валика 203. Формующие валики 203 создают соответствующий первый рифленый профиль полотна 202 из полимолочной кислоты, пока оно находится при повышенной температуре и, соответственно, еще является мягким и относительно податливым, с образованием рифленого полотна из 204 полимолочной кислоты. Затем мягкое и податливое рифленое полотно 204 из полимолочной кислоты пропускают между второй парой формующих валиков 210, а затем между третьей парой формующих валиков 211. Формующие валики 210 имеют меньший шаг гофрирования, чем формующие валики 203, и формующие валики 211 имеют меньший шаг гофрирования, чем формующие валики 210. Таким образом, как схематически показано на ФИГ. 8, по мере прохождения между второй и третьей парами формующих валиков 210, 211, на полотно из полимолочной кислоты 204 наносят рисунок рифления с постепенно уменьшающимся шагом.

[00103] На ФИГ. 9 и ФИГ. 10 схематически показан четвертый вариант осуществления настоящего изобретения. Масса 200 расплавленных гранул полимолочной кислоты образуется путем нагревания гранул до температуры, по меньшей мере равной температуре плавления полимолочной кислоты, которая составляет от 173 до 178 градусов Цельсия. Это может быть сделано в нагревательном баке способом, который известен в данной области. Расплавленную полимолочную кислоту затем проталкивают через экструзионный бак 251, имеющий экструзионную головку 250 с отверстием 252 для экструзии. Отверстие 252 для экструзии имеет рисунок рифления, соответствующий желаемому рисунку рифления экструдированного рифленого полотна из полимолочной кислоты 204, как показано на ФИГ. 10. Хотя здесь показан зигзагообразный профиль рифления, могут быть реализованы другие профили рифления, такие как волнообразные профили.

[00104] На ФИГ. 11 показано поперечное сечение рифленого полотна 204 из полимолочной кислоты, имеющего зигзагообразный профиль с заостренными вершинами и впадинами. С помощью соответствующей конфигурации гофров в формующих валиках 203 или в отверстии 252 для экструзии можно придавать желаемые значения различным параметрам профиля рифления, включая шаг 240, угол 241 вершины, угол 242 впадины и амплитуду 243. Как упоминалось ранее, несмотря на то, что любой из, некоторые или все параметры из шага 240, угла 241 вершины, угла 242 впадины и амплитуды 243 могут быть постоянными, каждое из этих значений также может периодически или произвольно варьировать по ширине материала. Такая вариабельность некоторых или всех этих параметров может позволить избежать вложений впадин друг в друга в собранном стержне.

[00105] На ФИГ. 12 показано поперечное сечение рифленого полотна 204 из полимолочной кислоты, имеющего волнистый профиль с закругленными вершинами и впадинами. С помощью соответствующей конфигурации гофров в формующих валиках 203 или в отверстии 252 для экструзии можно придавать желаемые значения различным параметрам профиля гофрирования, включая шаг 240, кривизну 244 вершины, кривизну 245 впадины и амплитуду 243.

[00106] По всему описанию и в формуле изобретения в настоящей заявке слова «содержать» и «содержащий» и их варианты означают «включающий, но без ограничения», и они не предназначены для исключения (и не исключают) других частей, добавок, компонентов, целых чисел или этапов. По всему описанию и в формуле изобретения в настоящей заявке единственное число включает в себя множественное число, если контекст не требует иного. В частности, если используется единственное число, то настоящее описание следует рассматривать как подразумевающее множественное число наряду с единственным числом, если контекст не требует иного.

[00107] Признаки, целые числа, характеристики, соединения, химические вещества или группы, описанные в отношении конкретного аспекта, варианта осуществления или примера настоящего изобретения, следует рассматривать как применимые к любому другому аспекту, варианту осуществления или примеру, описанному в настоящем документе, за исключением несовместимых с ним. Все признаки, раскрытые в настоящей заявке (включая любые прилагаемые: формулу изобретения, реферат и графические материалы), и все этапы любого способа или процесса, раскрытые здесь, могут быть объединены в любой комбинации, за исключением комбинаций, в которых по меньшей мере некоторые из таких признаков или этапов (или признаков и этапов) являются взаимоисключающими. Настоящее изобретение не ограничивается подробностями каких-либо описанных выше вариантов осуществления. Настоящее изобретение распространяется на любой новый признак или любую новую комбинацию признаков, раскрытых в настоящем описании (включая любые пункты прилагаемой формулы изобретения, реферат и графические материалы), или на любой новый этап или любую новую комбинацию этапов любого способа или процесса, раскрытых в нем.

[00108] Обращаем внимание читателя на все публикации и документы, которые были опубликованы в связи с данной областью применения одновременно с настоящим описанием или раньше него и являются общедоступными для ознакомления вместе с настоящим описанием, причем содержание всех таких публикаций и документов включено в настоящее описание посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ПОЛОТНА | 2015 |

|

RU2711280C2 |

| ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ОХЛАЖДАЮЩИЙ АЭРОЗОЛЬ ЭЛЕМЕНТ | 2019 |

|

RU2764594C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПО СУЩЕСТВУ ПЛОСКОГО НЕПРЕРЫВНОГО МАТЕРИАЛА | 2015 |

|

RU2696400C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА МАТЕРИАЛА | 2018 |

|

RU2757894C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ТАБАЧНОГО МАТЕРИАЛА | 2018 |

|

RU2753685C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНОГО МАТЕРИАЛА В ВИДЕ ПОЛОТНА В СТЕРЖЕНЬ | 2020 |

|

RU2808158C1 |

| НОВЫЙ ГЕНЕРИРУЮЩИЙ АЭРОЗОЛЬ СУБСТРАТ, СОДЕРЖАЩИЙ ВИДЫ РОЗМАРИНА | 2021 |

|

RU2831585C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА МАТЕРИАЛА | 2018 |

|

RU2765704C2 |

| ИЗДЕЛИЕ, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, СОДЕРЖАЩЕЕ ЭЛЕМЕНТ, ОХЛАЖДАЮЩИЙ АЭРОЗОЛЬ, С ПРОДОЛГОВАТЫМ ВЫСТУПОМ | 2020 |

|

RU2815858C2 |

| НАГРЕВАЕМОЕ ИЗДЕЛИЕ, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, С ТЕПЛОРАСПРЕДЕЛЯЮЩЕЙ ТОРЦЕВОЙ ЧАСТЬЮ | 2014 |

|

RU2664815C1 |

Группа изобретений относится к способу и устройству для изготовления рифленого полотна из полимерного материала для изделия, генерирующего аэрозоль, а также к бобине, содержащей указанное рифленое полотно. Способ включает в себя этапы, на которых: нагревают гранулы полимерного материала с образованием расплава полимерного материала, образовывают полотно из полимерного материала из расплава полимерного материала и обрабатывают полотно из полимерного материала при повышенной температуре с образованием рифленого полотна из полимерного материала и наматывают рифленое полотно из полимерного материала на бобину. Устройство содержит: емкость для нагревания гранул полимерного материала с образованием расплава полимерного материала, валик или экструдер для обработки расплава полимерного материала с образованием рифленого полотна из полимерного материала и намоточное устройство для намотки рифленого полотна из полимерного материала на бобину. Техническим результатом заявленной группы изобретений является получение полотна из полимерного материала, которое обладает свойствами мягкости и пластичности, гофры, и будет иметь тенденцию хорошо сохранять форму после охлаждения полотна из полимерного материала до температуры окружающей среды. 3 н. и 12 з.п. ф-лы, 12 ил.

1. Способ изготовления рифленого полотна из полимерного материала для изделия, генерирующего аэрозоль, причем способ включает в себя этапы, на которых:

нагревают гранулы полимерного материала с образованием расплава полимерного материала;

образовывают полотно из полимерного материала из расплава полимерного материала и обрабатывают полотно из полимерного материала при повышенной температуре с образованием рифленого полотна из полимерного материала; и

наматывают рифленое полотно из полимерного материала на бобину.

2. Способ по п. 1, отличающийся тем, что обработка полотна из полимерного материала включает в себя пропускание полотна из полимерного материала между по меньшей мере двумя гофрирующими валиками с образованием рифленого полотна из полимерного материала.

3. Способ по п. 1, отличающийся тем, что расплав полимерного материала сначала пропускают между по меньшей мере двумя гладкими валиками с образованием полотна из полимерного материала, и при этом полотно из полимерного материала затем пропускают между по меньшей мере двумя гофрирующими валиками при повышенной температуре.

4. Способ по п. 3, отличающийся тем, что полотно из полимерного материала пропускают между несколькими комплектами гофрирующих валиков.

5. Способ по п. 1, отличающийся тем, что расплав полимерного материала сначала пропускают между по меньшей мере двумя гладкими валиками с образованием полотна из полимерного материала, и при этом полотно из полимерного материала затем пропускают через или между формующими элементами, выполненными с возможностью создания гофров на полотне из полимерного материала при повышенной температуре.

6. Способ по п. 1, отличающийся тем, что образование полотна из полимерного материала из расплава полимерного материала и обработка полотна из полимерного материала включают в себя экструзию расплава полимерного материала через экструзионную головку с рифленым профилем с образованием рифленого полотна из полимерного материала.

7. Способ по п. 6, отличающийся тем, что рифленое полотно из полимерного материала пропускают через или между формующими элементами, выполненными с возможностью образования дополнительных гофров на рифленом полотне из полимерного материала при повышенной температуре.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что повышенная температура представляет собой температуру, которая выше чем температура на 20 градусов Цельсия ниже температуры стеклования полимерного материала, опционально, температуру, которая выше чем температура на 10 градусов Цельсия ниже температуры стеклования полимерного материала, опционально, температуру, которая выше чем температура на 5 градусов Цельсия ниже температуры стеклования полимерного материала, или, опционально, температуру не меньше чем температура стеклования полимерного материала.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что рифленое полотно из полимерного материала имеет зигзагообразный рифленый профиль с заостренными вершинами и впадинами.

10. Способ по любому из пп. 1-8, отличающийся тем, что рифленое полотно из полимерного материала имеет волнистый рифленый профиль с закругленными вершинами и впадинами.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что полимерный материал представляет собой полимолочную кислоту.

12. Способ по любому из пп. 1-10, отличающийся тем, что полимерный материал выбран из группы, состоящей из: полиэтилена, полипропилена, поливинилхлорида, полиэтилентерефталата и ацетилцеллюлозы.

13. Способ по любому из пп. 1-10, отличающийся тем, что полимерный материал имеет температуру стеклования в диапазоне от 40 до 85 градусов Цельсия и температуру плавления в диапазоне от 123 до 228 градусов Цельсия.

14. Бобина, содержащая рифленое полотно из полимерного материала, образованное способом по любому из пп. 1-13, намотанное на вал.

15. Устройство для образования рифленого полотна из полимерного материала, содержащее:

емкость для нагревания гранул полимерного материала с образованием расплава полимерного материала;

валик или экструдер для обработки расплава полимерного материала с образованием рифленого полотна из полимерного материала; и

намоточное устройство для намотки рифленого полотна из полимерного материала на бобину.

| WO 2016071267 A1, 12.05.2016 | |||

| US 4807809 A, 28.02.1989 | |||

| WO 2007147065 A2, 21.12.2007 | |||

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ПРОНИКАЮЩЕГО ВЕЩЕСТВА НА ДЕТАЛИ | 2013 |

|

RU2625974C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2017 |

|

RU2665536C1 |

Авторы

Даты

2024-05-31—Публикация

2020-01-24—Подача