Настоящее изобретение относится к способу и установке для формования непрерывного материала в виде полотна в стержень. В частности, оно относится к способу и установке для формования непрерывного материала в виде полотна, используемого в изготовлении изделий, генерирующих аэрозоль.

Изделия, генерирующие аэрозоль, или их компоненты, такие как, например, заглушки фильтра или сегменты, охлаждающие аэрозоль, могут быть изготовлены из непрерывного материала в виде полотна, такого как целлюлозное или пластиковое полотно. Из-за специальных материалов, используемых для производства этих сегментов, некоторые этапы обработки линии обработки могут создавать дополнительные сложности, связанные с обращением с такими полотнами. Например, некоторые пластиковые материалы, такие как, например, полотна из полимолочной кислоты, имеют тенденцию к нагреванию, например, из-за трения, при обращении с полотном. Это может приводить к неправильному складыванию, например, при пропускании полотна через воронку, снижая таким образом воспроизводимость продуктов, изготавливаемых из полотна.

Желательно обеспечить способ и установку для формования непрерывного материала в виде полотна при производстве изделий, генерирующих аэрозоль.

В соответствии с настоящим изобретением предложен способ формования непрерывного материала в виде полотна в стержень. Способ включает обеспечение непрерывного материала в виде полотна, имеющего температуру стеклования ниже 150 градусов по Цельсию, и сборку непрерывного материала в виде полотна из плоской формы в форму стержня посредством формовочного устройства. Способ дополнительно включает обеспечение средства охлаждения, обеспечивающего температуру ниже четырех градусов по Цельсию, охлаждение поверхности контакта с материалом формовочного устройства до температуры поверхности ниже четырех градусов по Цельсию и охлаждение собранного непрерывного материала в виде полотна поверхностью контакта с материалом, находящейся в контакте с непрерывным собранным материалом в виде полотна. Предпочтительно способ включает охлаждение непрерывного собранного материала в виде полотна до температуры материала ниже четырех градусов по Цельсию, в частности, когда материал в виде полотна находится в прямом контакте с поверхностью контакта с материалом.

Охлаждающее средство может представлять собой любое средство охлаждения поверхности контакта с материалом до температур ниже четырех градусов по Цельсию, в частности до значений ниже нуля градусов по Цельсию. Охлаждающее средство может, например, представлять собой элемент Пельтье или охлаждающую текучую среду. Использование охлаждающей текучей среды очень эффективно для охлаждения. Использование элемента Пельтье представляет собой простой способ охлаждения без необходимости работы с текучей средой.

Предпочтительно охлаждающее средство представляет собой охлаждающую текучую среду, имеющую температуру текучей среды ниже четырех градусов по Цельсию, более конкретно ниже нуля градусов по Цельсию.

Трение между материалом в виде полотна и, в частности, неподвижным формующим устройством наиболее высоко в конечной секции формования стержня процесса сборки (гарнитуре). Переохлаждение материала в виде полотна позволяет фактически предотвратить местный перегрев материала в виде полотна из-за трения при сборке в формовочном устройстве.

Предпочтительно местный перегрев предотвращается или по меньшей мере снижается до температуры материала в виде полотна, которая значительно ниже его температуры плавления. Предпочтительно перегрев предотвращается или снижается до температуры материала в виде полотна, которая значительно ниже его температуры стеклования.

Предпочтительно материал в виде полотна охлаждают таким образом, чтобы температура полотна оставалась по меньшей мере на 10 градусов по Цельсию ниже его температуры стеклования. Более предпочтительно, температура материала в виде полотна остается по меньшей мере на 20 градусов по Цельсию, по меньшей мере на 40 градусов по Цельсию или по меньшей мере на 50 градусов по Цельсию ниже его температуры стеклования. Если материал в виде полотна имеет температуру стеклования, например, выше 100 градусов по Цельсию, при охлаждении температура указанного материала в виде полотна предпочтительно остается даже больше чем на 50 градусов по Цельсию ниже его температуры стеклования. Например, если материал в виде полотна охлаждают до температуры ниже четырех градусов по Цельсию при формовании материала в виде полотна, температура материала в виде полотна падает приблизительно на 100 градусов по Цельсию или даже больше относительно его температуры стеклования.

Избыточное тепло может изменять технические характеристики материала. Благодаря предотвращению перегрева материалов, имеющих низкие температуры стеклования или низкие температуры плавления или и температуры стеклования, и температуры плавления, материалы не становятся липкими или не подвергаются частичному плавлению. Таким образом, можно предотвратить слипание отдельных складок такого материала друг с другом или сплавление при сборке. Преимущественно, отклонение сопротивления затяжке (RTD) заглушки, образованной из указанного материала, от целевого значения сопротивления затяжке снижается или полностью исключается. Это может повысить воспроизводимость продукции. Кроме того, можно избежать прилипания частично расплавленного или липкого материала к частям установки. Таким образом, можно избежать возможной забивки и рассогласования установки. В альтернативном варианте осуществления или дополнительно можно избежать повреждения материала.

Локальный перегрев материала предпочтительно предотвращают таким образом, что температура материала в виде полотна не достигает температуры стеклования и, более предпочтительно, температура даже не приближается к температуре стеклования, что является преимуществом. Более того, нагревание может приводить к уменьшению прочности материала при растяжении. Это, в свою очередь, может потребовать снижения скорости машины для предотвращения разрыва материала. Таким образом, можно избежать остановов машины и брака из-за разрыва материала со сниженной прочностью на растяжение. Следовательно, предотвращение или снижение перегревания материала является особенно полезным для материалов с низкой температурой стеклования или низкой температурой плавления, таких как, например, полотно из полимолочной кислоты.

При температуре стеклования твердый материал переходит в каучукообразное эластичное состояние и указанный твердый материал превращается в пастообразный расплавленный материал. Например, аморфный или полукристаллический пластиковый материал может стать липким и его стабильность может измениться. Переход в каучукообразное эластичное состояние или область текучести является непрерывным. При температуре стеклования материал не подвергается фазовому переходу. Таким образом, температура стеклования связана не с точной температурой, а с диапазоном температур. Такой диапазон температур может находиться в пределах нескольких градусов по Цельсию, например, 5 градусов по Цельсию, или в пределах нескольких десятков градусов по Цельсию, например, плюс или минус 20 градусов по Цельсию от конкретной температуры стеклования.

Известно, что непрерывный материал может становиться хрупким и случайно ломаться при обращении с ним в случае охлаждения до очень низких температур. Тем не менее, было обнаружено, что материал в виде полотна при охлаждении посредством прохладной поверхности контакта не ломается случайно или подвержен этому только в очень ограниченной степени по сравнению с охлаждением посредством прямого контакта с охлаждающей текучей средой. Кроме того, охлаждение посредством контакта с охлажденной поверхностью контакта имеет преимущество, заключающееся в охлаждении материала в виде полотна именно в том месте, где происходит трение: в месте контакта между формовочным устройством и непрерывным материалом в виде полотна, собранным в формующем устройстве.

Кроме того, в конечном участке формования стержня требования к точности для диаметра стержня являются строгими. Их трудно соблюдать при изменяющихся значениях сжимающего усилия охлаждающей текучей среды, вводимой в материал в виде полотна, но их можно успешно достичь с использованием охлаждающей поверхности.

Также было обнаружено, что использование охлаждающего средства, обеспечивающего температуру охлаждения ниже четырех градусов по Цельсию, охлаждение поверхности контакта до температуры ниже четырех градусов по Цельсию и, посредством поверхности контакта, также охлаждение материала в виде полотна также предпочтительно до температуры ниже четырех градусов по Цельсию дает очень хорошие результаты по предотвращению перегревания материалов в виде полтона, имеющих низкие температуры стеклования, таких как, например, материал на основе полимолочной кислоты, при сборке. Было обнаружено, что особенно хорошие результаты в предотвращении перегревания материалов в виде полотна, имеющих низкие температуры стеклования, могут быть достигнуты при использовании охлаждающих средств, обеспечивающих температуру охлаждения ниже нуля градусов по Цельсию, например, от минус 0 градусов по Цельсию до минус пяти градусов по Цельсию.

Было обнаружено, что эта мера обеспечивает очень хорошие результаты в неподвижных формующих элементах, в частности в неподвижных формующих устройствах в форме воронки с рабочими скоростями приблизительно от 200 до 500 метров в минуту.

По всему описанию термин «охлаждение» используется для обозначения активного этапа ограничения, поддержания или снижения температуры непрерывного материала в виде полотна, участков непрерывного материала в виде полотна или элемента, который находится в контакте с непрерывным материалом в виде полотна, с предотвращением таким образом дальнейшего повышения температуры непрерывного материала в виде полотна.

Термины «выше по потоку» (раньше по ходу потока) и «ниже по потоку» (дальше по ходу потока) используются в данном документе относительно направления транспортировки непрерывного материала в виде полотна в установке или в отдельных элементах установки, реализующих способ, причем «ниже по потоку» - это направление производства.

В качестве общего правила, всякий раз, когда термин «примерно» используется в сочетании с конкретным значением по всей данной заявке, следует понимать, что значение, следующее за термином «примерно», не обязательно должно точно равняться этому конкретному значению по техническим соображениям. Тем не менее, термин «примерно», используемый в сочетании с конкретной величиной, всегда следует понимать как включающий в себя и явным образом выражающий конкретную величину, следующую за термином «примерно».

Термин «сборка» используется по всему описанию как относящийся к уменьшению ширины непрерывного материала в виде полотна. Путем сборки непрерывный материал уменьшается в боковом направлении материала, соответственно, поперечно продольному направлению и направлению транспортировки материала. Сборка может представлять собой, например, сжатие материала, придание ему формы воронки и формование материала в виде стержня или комбинации вышеупомянутых процессов. Сборка включает уменьшение ширины непрерывного материала в виде полотна, например, путем простого сдавливания сторон непрерывного материала к продольной центральной оси непрерывного материала.

Сборка может осуществляться непрерывно или поэтапно. Сборка может осуществляться в одной или в нескольких частях формовочного устройства.

Собранный материал, как используется в данном документе, может быть частично собранным материалом или полностью собранным материалом. Частично собранный материал имеет уменьшенную ширину по сравнению с непрерывным материалом в виде полотна, подаваемым на установку, реализующую способ согласно изобретению. Частично собранный материал может также иметь уменьшенную ширину по сравнению с частично собранным материалом, который уже прошел через предыдущую часть формовочного устройства. Частично собранный материал имеет ширину, которая больше ширины конечной формы непрерывного материала. Часто уменьшение ширины материала в виде полотна приводит к увеличению высоты собранного материала.

Предпочтительно сборка включает образование продольных складок, образующих каналы в продольном направлении собранного материала в виде полотна.

Может быть полезно гофрирование материала перед сборкой. В частности, гофрирование может улучшить контроль над процессом сборки материала в виде полотна. Гофрирование ― это процесс, посредством которого в листе материала в виде полотна образуют гофры. Глубина гофрирования может изменяться, и она может быть выражена количественно в виде амплитуды гофрирования.

Предпочтительно гофрированный материал в виде полотна имеет амплитуду гофрирования или глубину гофрирования, составляющую от 50 до 300 микрометров, более предпочтительно ― от примерно 100 до примерно 250 микрометров.

Охлаждение непрерывного материала в виде полотна в формовочном устройстве посредством охлажденной поверхности контакта также поддерживает этап сборки или формования. Поверхность контакта с материалом является частью формовочного устройства и содержит форму для формования непрерывного материала в виде полотна в соответствии с этой формой или для сохранения непрерывного материала в виде полотна в определенной форме.

В поэтапном процессе сборки материал в виде полотна собирают до определенного диаметра стержня на первом этапе. На дополнительном этапе сборки материал в виде полотна собирают до меньших диаметров стержня до достижения конечного диаметра.

Конечная форма стержня может иметь внешний диаметр от 5 миллиметров до 12 миллиметров, предпочтительно от 6 миллиметров до 10 миллиметров.

Предпочтительно стержень, изготовленный способом по настоящему изобретению, имеет круглое или эллиптическое поперечное сечение.

Предпочтительно способ включает поэтапную сборку непрерывного материала в виде полотна в форму стержня. Предпочтительно способ включает на первом этапе сборки сборку непрерывного материала в виде полотна от плоской формы в форму стержня, имеющую первый диаметр. На втором этапе сборки способ может включать дополнительную сборку непрерывного материала в виде полотна из формы стержня, имеющей первый диаметр, до конечной формы стержня, имеющей конечный диаметр, при этом конечный диаметр меньше, чем первый диаметр.

В предпочтительном варианте осуществления первый диаметр находится в диапазоне от 2 до 5 сантиметров.

В предпочтительных вариантах осуществления конечный диаметр составляет не более 12 миллиметров.

Наибольшая часть тепла образуется при наибольшем сжатии непрерывного материала в виде полотна, то есть, при сжатии материала в виде полотна до диаметра конечного стержня. Непрерывный материал в виде полотна можно охлаждать во время первого и во время второго этапа сборки. Предпочтительно непрерывный материал в виде полотна охлаждают по меньшей мере во время второго этапа сборки и возможно его охлаждают только во время второго этапа сборки. Охлаждение поверхности контакта с материалом достигается за счет обеспечения средства охлаждения в тепловом контакте с формовочным устройством. Предпочтительно охлаждение поверхности контакта с материалом достигается посредством подачи охлаждающей текучей среды в формовочное устройство или через него. Охлаждающая текучая среда может, например, представлять собой охлаждающую жидкость, такую как, например, смесь воды и гликоля. Предпочтительно в качестве охлаждающей текучей среды используют смесь, содержащую примерно 50 процентов воды и примерно 50 процентов гликоля.

В процессе эксплуатации средство охлаждения обеспечивает температуру охлаждения ниже четырех градусов по Цельсию. Средство охлаждения может обеспечивать температуру охлаждения ниже 2 градусов по Цельсию, нуля градусов по Цельсию, ниже минус 2 градусов по Цельсию, ниже минус 4 градусов по Цельсию, ниже минус 6 градусов по Цельсию, ниже минус 8 градусов по Цельсию, ниже минус 10 градусов по Цельсию, ниже минус 20 градусов по Цельсию. Предпочтительно температура охлаждения находится в диапазоне от трех градусов по Цельсию до минус 45 градусов по Цельсию, предпочтительно от трех градусов по Цельсию до минус 20 градусов по Цельсию, более предпочтительно от нуля градусов по Цельсию до минус 10 градусов по Цельсию.

При использовании охлаждающей текучей среды температура охлаждающей текучей среды составляет ниже четырех градусов по Цельсию. Охлаждающая текучая среда может иметь температуру охлаждения ниже 2 градусов по Цельсию, нуль градусов по Цельсию, ниже минус 2 градусов по Цельсию, ниже минус 4 градусов по Цельсию, ниже минус 6 градусов по Цельсию, ниже минус 8 градусов по Цельсию, ниже минус 10 градусов по Цельсию, ниже минус 15 градусов по Цельсию, ниже минус 20 градусов по Цельсию или ниже минус 20 градусов по Цельсию. Предпочтительно температура текучей среды находится в диапазоне от трех градусов по Цельсию до минус 30 градусов по Цельсию, предпочтительно от трех градусов по Цельсию до минус 20 градусов по Цельсию, более предпочтительно от нуля градусов по Цельсию до минус 15 градусов по Цельсию.

Температура поверхности контакта с материалом ниже четырех градусов по Цельсию. Температура поверхности контакта с материалом может быть ниже 2 градусов по Цельсию, нуль градусов по Цельсию, ниже минус 2 градусов по Цельсию, ниже минус 4 градусов по Цельсию, ниже минус 6 градусов по Цельсию, ниже минус 8 градусов по Цельсию, ниже минус 10 градусов по Цельсию, ниже минус 15 градусов по Цельсию, ниже минус 20 градусов по Цельсию или ниже минус 25 градусов по Цельсию. Предпочтительно температура поверхности контакта с материалом находится в диапазоне от четырех градусов по Цельсию до минус 25 градусов по Цельсию, предпочтительно от четырех градусов по Цельсию до минус 20 градусов по Цельсию, более предпочтительно от нуля градусов по Цельсию до минус 15 градусов по Цельсию, в качестве примера температура поверхности составляет примерно минус 5 градусов по Цельсию.

Предпочтительно материал в виде полотна охлаждают до температуры материала ниже четырех градусов по Цельсию. Материал полотна можно охлаждать до температуры от минус 30 градусов по Цельсию до четырех градусов по Цельсию, от минус 20 градусов по Цельсию до четырех градусов по Цельсию или от минус 10 градусов по Цельсию до нуля градусов по Цельсию.

Предпочтительно температуру поверхности контакта контролируют таким образом, чтобы она имела тем более низкую температуру, чем выше скорость материала в форме полотна, проходящего по поверхности контакта.

Предпочтительно способ включает дополнительный этап измерения температуры охлаждения средства охлаждения, например, охлаждающей текучей среды.

Способ может дополнительно включать этап обеспечения воронки для сборки материала в виде полотна. Воронка может содержать охлаждающий палец, который контактирует с материалом в виде полотна в области с самым высоким сжатием. Охлаждающий палец может содержать резервуар для охлаждающей текучей среды. Обеспечение резервуара для охлаждающей текучей среды может обеспечивать преимущество, заключающееся в увеличении теплоемкости охлаждающего пальца, в частности, если резервуар заполнен охлаждающей текучей средой. Эффект охлаждения может быть дополнительно улучшен за счет обеспечения циркуляции или непрерывной (или, в альтернативном варианте осуществления, прерывистой) замены охлаждающей текучей среды в резервуаре.

Способ может дополнительно включать этап обеспечения охлаждающего стержня. Охлаждающий стержень может находиться в контакте с собранным стержнем после охлаждающей воронки.

Этап измерения температуры можно выполнять на резервуаре или внутри него. Этап измерения температуры можно выполнять на охлаждающем стержне. Предпочтительно способ включает этап охлаждения текучей среды в резервуаре до температуры от плюс 4 градусов по Цельсию до минус 10 градусов по Цельсию. Предпочтительно способ включает этап охлаждения текучей среды на конце охлаждающего стержня до температуры от плюс 4 градусов по Цельсию до минус 10 градусов по Цельсию.

Точное измерение температуры материала непрерывного материала в виде полотна представляет сложность. Поскольку сборка и образование теплоты трения могут представлять собой быстро меняющийся процесс, измерение температуры материала часто бывает не очень точным, в частности, в отношении локальных температур материала. Например, в почти окончательно собранном стержне из непрерывного материала в виде полотна могут существовать большие разницы температур между центром стержня и положениями на периферии стержня.

Следовательно, предпочтительно измеряют температуру поверхности охлажденной поверхности контакта. Предпочтительно температуру поверхности охлажденной поверхности контакта измеряют в процессе работы, то есть, предпочтительно во время осуществления способа согласно настоящему изобретению или в процессе работы установки согласно настоящему изобретению. Предпочтительно температуру поверхности охлажденной поверхности контакта измеряют в то время, когда непрерывный материал в виде полотна проходит по охлажденной поверхности контакта и контактирует с ней. За счет измерения и контроля температуры поверхности контакта можно контролировать температуру собранного непрерывного материала в виде полотна с помощью определенных параметров материала и параметров процесса. Предпочтительно температуру поверхности охлажденной поверхности контакта измеряют в различных местах во время процесса формования, например, в различных положениях формовочного устройства.

Способ может дополнительно включать:

- обертывание непрерывного собранного материала в виде полотна в форме стержня непрерывной полосой оберточного материала, снабженного адгезивом;

- охлаждение поверхности контакта со стержнем устройства для охлаждения стержня с помощью средства охлаждения до температуры поверхности контакта со стержнем ниже четырех градусов по Цельсию и приведение обернутого стержня из непрерывного собранного материала в виде полотна в контакт с охлажденной поверхностью контакта со стержнем;

с охлаждением за счет этого оберточного материала, снабженного адгезивом и обернутого вокруг стержня из непрерывного собранного материала в виде полотна, охлажденной поверхностью контакта со стержнем, находящейся в контакте с обернутым стержнем. Предпочтительно оберточный материал, обернутый вокруг собранного материала в виде полотна, охлаждают до температуры обертки ниже четырех градусов по Цельсию.

После того, как непрерывный материал в виде полотна собран в свою окончательную форму стержня, стержень передают на этап обертывания. Там оберточный материал, снабженный адгезивом, замыкают на себя с обертыванием материала в виде полотна и образованием обернутого непрерывного стержня из материала в виде полотна.

Оберточный материал для обертывания собранного материала в виде полотна снабжен адгезивом по меньшей мере вдоль шва для замыкания обертки вокруг материала в виде полотна. Такой адгезив можно нагревать, а затем наносить в горячем виде на оберточный материал. В альтернативном варианте осуществления или дополнительно оберточный материал может быть снабжен адгезивом, который разжижается при нагревании оберточного материала, содержащего указанный адгезив. Независимо от способа нанесения, на обернутый стержень из материала в виде полотна подают тепло. Было обнаружено, что тепло, подаваемое при обертывании стержня, может оказывать те же отрицательные эффекты на материал в виде полотна, что и описанные выше в отношении тепла, выделяющегося из-за трения. Это особенно справедливо для материалов в виде полотна, имеющих низкую температуру стеклования или низкую температуру плавления. Таким образом, предпочтительно, тепло, создаваемое при обертывании материала в виде полотна, ограничивают, или необходимо избегать переноса тепла в чувствительный к температуре материал в виде полотна. Было обнаружено, что традиционное охлаждение обернутого стержня, например, с помощью воздуха, может стабилизировать адгезив на оберточном материале, но может не препятствовать проникновению тепла в материал в виде полотна. В частности, было обнаружено, что влияние нагретого адгезива на материал в виде полотна можно уменьшить или даже исключить, если охлаждать обернутый стержень с помощью средства охлаждения, обеспечивающего температуру ниже четырех градусов по Цельсию. В частности, обернутый стержень может можно охлаждать посредством контакта с поверхностью контакта со стержнем, имеющей температуру поверхности контакта со стержнем ниже четырех градусов по Цельсию.

Предпочтительно обертку охлаждают до температуры обертки ниже четырех градусов по Цельсию. Обертку можно, например, охлаждать до температуры от минус 30 градусов по Цельсию до четырех градусов по Цельсию, от минус 20 градусов по Цельсию до четырех градусов по Цельсию или от минус 10 градусов по Цельсию до нуля по Цельсию.

За счет переохлаждения непрерывного материала в виде полотна во время сборки, а также переохлаждения обернутого стержня из материала в виде полотна после обертывания и замыкания оберточного материала вокруг стержня, воспроизводимость изготавливаемых непрерывных стержней из материала в виде полотна может быть улучшена. Параметры материала можно поддерживать постоянными или в пределах небольших вариаций, и можно предотвратить или значительно ограничить сплавление материала во время сборки и обертывания.

Согласно изобретению также предложена установка для формования непрерывного материала в виде полотна в стержень. Установка содержит формовочное устройство для формования непрерывного материала в виде полотна в форму стержня. Формовочное устройство содержит часть в виде воронки для придания непрерывному материалу в виде полотна формы стержня. Формовочное устройство содержит поверхность контакта с материалом для осуществления контакта с непрерывным материалом в виде полотна, направляемым через часть в виде воронки. Установка также содержит средство охлаждения для обеспечения температуры охлаждения ниже четырех градусов по Цельсию. Формовочное устройство соединено со средством охлаждения и выполнено с возможностью охлаждения поверхности контакта с материалом формовочного устройства до температуры поверхности ниже четырех градусов по Цельсию. В этом случае поверхность контакта с материалом расположена вдоль длины части в виде воронки формовочного устройства для охлаждения непрерывного материала в виде полотна при сборке в части в виде воронки.

Предпочтительно средство охлаждения представляет собой источник охлаждающей текучей среды, имеющей температуру ниже четырех градусов по Цельсию. В этих вариантах осуществления формовочное устройство соединено по текучей среде с источником охлаждающей текучей среды.

Предпочтительно установка содержит оберточное устройство для обертывания материала в виде полотна в форме стержня непрерывной полосой оберточного материала. Оберточный материал снабжен адгезивом.

Предпочтительно установка содержит устройство для охлаждения стержня, содержащее поверхность контакта со стержнем для осуществления контакта с обернутым стержнем из материала в виде полотна. Устройство для охлаждения стержня выполнено с возможностью охлаждения поверхности контакта со стержнем оберточного устройства до температуры поверхности контакта со стержнем ниже четырех градусов по Цельсию. Таким образом, оберточный материал, обертываемый вокруг стержня из материала в виде полотна, охлаждают до температуры обертки, предпочтительно до температуры обертки ниже четырех градусов по Цельсию.

Для охлаждения поверхности контакта со стержнем устройство для охлаждения стержня соединено со средством охлаждения, обеспечивающим температуру охлаждения ниже четырех градусов по Цельсию. Предпочтительно для охлаждения поверхности контакта со стержнем устройство для охлаждения стержня находится в сообщении по текучей среде с источником текучей среды, имеющей температуру текучей среды ниже четырех градусов по Цельсию.

Для охлаждения формовочного устройства и для охлаждения устройства для охлаждения стержня можно использовать одно и то же средство охлаждения, обеспечивающее температуру ниже четырех градусов по Цельсию. Для формовочного устройства и для устройства для охлаждения стержня можно использовать раздельные средства охлаждения. Раздельные средства охлаждения могут, например, обеспечивать разные температуры или основываться на различных способах охлаждения, таких как, например, средства охлаждения в форме элемента Пельтье или использующие охлаждающую текучую среду.

Например, один и тот же источник охлаждающей текучей среды, имеющей температуру текучей среды ниже четырех градусов по Цельсию, можно использовать для охлаждения формовочного устройства и для охлаждения устройства для охлаждения стержня. Можно использовать раздельные источники охлаждающей текучей среды для формовочного устройства и для устройства для охлаждения стержня. Раздельные источники охлаждающей текучей среды могут, например, содержать охлаждающие текучие среды, имеющие разные температуры или разные составы текучей среды.

Преимущества установки в отношении переохлаждения материала в виде полотна в процессе сборки и формования в стержень, и также предпочтительно переохлаждения после формования в стержень и обертывания, описаны в связи со способом согласно настоящему изобретению, и не будут повторяться.

Сборка непрерывного материала в виде полотна из плоской формы в форму стержня предпочтительно включает последовательную сборку непрерывного материала в виде полотна в направлении, перпендикулярном направлению транспортировки непрерывного материала в виде полотна. Такую сборку предпочтительно осуществляют с помощью неподвижного формовочного устройства. Это является особенно простым способом сборки материала в виде полотна по сравнению с, например, использованием движущихся формовочных устройств.

Предпочтительно формовочное устройство содержит часть в виде воронки, причем по меньшей мере часть указанной части в виде воронки содержит верхнюю деталь в виде воронки и нижнюю транспортировочную плоскость, содержащую проходящую продольно сходящуюся канавку.

Верхняя деталь в виде воронки и нижняя транспортировочная плоскость вместе могут образовывать формовочное устройство. Верхняя деталь в виде воронки и нижняя транспортировочная плоскость также могут по меньшей мере частично образовывать формовочный элемент. Таким образом, могут быть предусмотрены дополнительные формовочные элементы, составляющие формовочное устройство, например, дополнительная часть в виде воронки или гофрирующее устройство, расположенные раньше по ходу потока от формовочного устройства. Дополнительная часть в виде воронки может, например, представлять собой металлическую воронку. Предпочтительно воронка покрыта антифрикционным материалом или состоит из него.

В некоторых вариантах осуществления верхняя деталь в виде воронки образует половину формовочного устройства, например, верхнюю половину. В этих вариантах осуществления нижняя транспортировочная плоскость образует другую половину формовочного устройства, например, нижнюю половину формовочного устройства.

Верхняя деталь в виде воронки придает части непрерывного материала в виде полотна вогнутую форму по окружности. Нижняя транспортировочная плоскость или канавка, проходящая в транспортировочной плоскости, замыкает часть в виде воронки по оставшейся окружности таким образом, что непрерывный материал направляется внутри формовочного устройства.

Предпочтительно часть в виде воронки имеет внутреннюю вогнутую форму для придания непрерывному материалу в виде полотна круговой или овальной формы по окружности. В частности, поверхность контакта с материалом формовочного устройства, более конкретно верхняя деталь в виде воронки может иметь вогнутую форму. Предпочтительно поверхность контакта с материалом формовочного устройства имеет сходящуюся вогнутую форму, сходящуюся в направлении транспортировки материала в виде полотна.

Предпочтительно температуру поверхности контакта с материалом измеряют в одном, более предпочтительно в двух или более местах поверхности контакта.

Воронка, предпочтительно дополнительная часть в виде воронки, расположенная раньше по ходу потока от формовочного устройства, содержащего охлажденную поверхность контакта, содержит структурированную поверхность. Структура может уменьшать прямой контакт поверхности воронки с материалом в виде полотна, проходящим через воронку. Это может уменьшить образование теплоты трения. Структура также может снижать охлаждающее действие воронки на материал в виде полотна.

Предпочтительно структуру поверхности воронки выбирают таким образом, что контакт или отсутствие контакта непрерывного материала в виде полотна со структурированной поверхностью меняются при прохождении материалом в виде полотна воронки. Предпочтительно структуру выбирают таким образом, что одна и та же часть материала в виде полотна, проходящего по структурированной поверхности воронки, ни находится в постоянном контакте, ни находится постоянно вне контакта со структурами структурированной поверхности воронки.

Структура может представлять собой регулярную структуру или нерегулярную структуру. Структура может, например, представлять собой структуру в виде волнистых линий, или структуру из расходящихся линий, структуру с ямками, где ямки предпочтительно расположены таким образом, что они смещены в стороны, если смотреть в направлении транспортировки материала в виде полотна.

Транспортировочная плоскость формовочного устройства может служить для поддержки непрерывной полосы оберточного материала. Способ формования предпочтительно включает этап направления непрерывной полосы оберточного материала вдоль транспортировочной плоскости формовочного устройства.

Непрерывный материал в виде полотна может быть расположен на оберточном материале и может транспортироваться на оберточном материале в направлении транспортировки дальше по ходу потока. Предпочтительно канавка в транспортировочной плоскости имеет вогнутую форму, которая сходится в поперечном направлении. Канавка может проходить по всей длине или только вдоль части длины транспортировочной плоскости.

Оберточный материал образует внутренний вкладыш канавки, частично обертывающий непрерывно собранный материал в виде полотна. После того, как непрерывный материал в виде полотна собран в конечную форму стержня, оберточный материал полностью обертывают вокруг стержня, фиксируя стержень в форме стержня. Такое непрерывное или объединенное формование и обертывание стержней особенно полезны для упругих материалов в виде полотна, имеющих тенденцию сопротивляться сборке, таких как, например, многие виды пластиковых пленок.

Устройство для охлаждения стержня расположено дальше по ходу потока от формовочного устройства и дальше по ходу потока от оберточного устройства, что является преимуществом. Устройство для охлаждения стержня также может быть интегрировано в оберточное устройство или оберточный элемент таким образом, что охлаждение оберточного материала может происходить одновременно с обертыванием или непосредственно после обертывания.

Предпочтительно поверхность контакта со стержнем устройства для охлаждения стержня имеет вогнутую форму. Предпочтительно форма поверхности контакта со стержнем является постоянной по длине устройства для охлаждения стержня.

Предпочтительно часть устройства для охлаждения стержня, содержащая поверхность контакта со стержнем, установлена с возможностью удаления над транспортировочной плоскостью. Это позволяет наблюдать за процессом обертывания. Предпочтительно поверхность контакта со стержнем находится в контакте с оберточным материалом. Предпочтительно поверхность контакта со стержнем находится по меньшей мере в тепловом контакте с теплопроводными частями устройства для охлаждения стержня, предпочтительно поверхность контакта со стержнем находится в тепловом контакте с теплопроводными частями оберточного устройства.

Поверхность контакта со стержнем проходит вдоль продольной протяженности стержня или вдоль направления транспортировки. Поверхность контакта со стержнем может иметь длину в направлении транспортировки материала в виде полотна от примерно 10 сантиметров до примерно 80 сантиметров, предпочтительно примерно от 30 до 60 сантиметров.

Предпочтительно температуру поверхности контакта со стержнем измеряют в одном, более предпочтительно в двух или более местах по длине поверхности контакта со стержнем.

Поверхность контакта с материалом проходит вдоль части в виде воронки в направлении транспортировки материала в виде полотна. Поверхность контакта с материалом может проходить от расположенного раньше по ходу потока конца части в виде воронки до расположенного дальше по ходу потока конца части в виде воронки. В частности, поверхность контакта с материалом может проходить от расположенного раньше по ходу потока конца верхней детали в виде воронки до расположенного дальше по ходу потока конца верхней детали в виде воронки. Таким образом, происходит переохлаждение непрерывного материала в виде полотна в том участке сборки, где имеет место максимальное трение и вырабатывается большая часть тепла, обусловленного силами трения. Поверхность контакта с материалом может проходить от расположенного раньше всего по ходу потока конца формовочного устройства до расположенного дальше всего по ходу потока конца формовочного устройства. За счет этого материал в виде полотна можно охлаждать во время сборки из плоской формы в конечную форму стержня.

Поверхность контакта с материалом и поверхность контакта со стержнем проходят по меньшей мере вдоль части окружности или периферии собранного материала в виде полотна или стержня. Поверхность контакта может проходить на примерно от 90 градусов до 360 градусов вдоль окружности материала в виде полотна. Таким образом, охлажденная поверхность контакта может частично или полностью окружать материал в виде полотна. Предпочтительно поверхность контакта проходит по меньшей мере на примерно 90 градусов вдоль окружности материала в виде полотна. Более предпочтительно поверхность контакта проходит по меньшей мере на примерно 180 градусов вдоль окружности материала в виде полотна. Предпочтительно поверхности контакта охлаждают посредством теплового контакта со средством охлаждения, предпочтительно охлаждающей текучей средой.

Активно охлаждаемые части установки находятся в тепловом контакте с другими частями установки, так что поверхности контакта можно охлаждать посредством теплового контакта с активно охлаждаемыми частями установки.

Предпочтительно активно охлаждаемая верхняя часть в виде воронки находится в тепловом контакте с транспортировочной плоскостью. Канавку в транспортировочной плоскости, выступающую в качестве нижней поверхности контакта с материалом в виде полотна, возможно с помощью полосы оберточного материала, расположенной под материалом в виде полотна, можно охлаждать посредством теплового контакта с верхней частью в виде воронки. Благодаря этому для материала в виде полотна, собираемого между верхней частью воронки и нижней транспортировочной плоскостью, доступна охлаждаемая поверхность контакта, составляющая 360 градусов.

Предпочтительно части установки, находящиеся в тепловом контакте с поверхностью контакта, изготовлены из хороших проводников тепла, например, металла. Предпочтительно теплопроводные материалы, применяемые для охлаждающего элемента или соединительных частей охлаждающих элементов и поверхностей контакта, имеют теплопроводность, составляющую по меньшей мере 10 Вт/мК. Предпочтительно теплопроводные материалы, применяемые для охлаждения материала в виде полотна в установке по настоящему изобретению, имеют теплопроводность, составляющую по меньшей мере 200 Вт/мК.

Непрерывный материал в виде полотна, используемый в данном документе, представляет собой, например, полотно материала, который используется в изготовлении изделий, генерирующих аэрозоль, например, электронных курительных устройств. Предпочтительно непрерывный материал в виде полотна представляет собой пластмассовое полотно, например, непрерывное полотно из полимолочной кислоты. Непрерывный материал в виде полотна может представлять собой субстрат, образующий аэрозоль.

В некоторых вариантах осуществления непрерывный материал в виде полотна может быть пропитан или импрегнирован материалом, образующим аэрозоль. Таким образом, непрерывный материал в виде полотна может представлять собой субстрат, не образующий аэрозоль. Пропитывание или импрегнирование можно осуществлять перед гофрированием, перед сборкой или во время сборки непрерывного материала в виде полотна. Предпочтительно при нагревании субстрата, образующего аэрозоль, или нагревании непрерывного материала в виде полотна, пропитанного или импрегнированного материалом, образующим аэрозоль, из указанного субстрата или материала в виде полотна высвобождается вещество, причем указанное вещество может образовывать вдыхаемый аэрозоль.

Предпочтительно непрерывный материал в виде полотна формуют в бесконечный стержень для будущего изготовления отдельных заглушек. После формования стержня в стержень может быть вставлен токоприемник. Например, токоприемная полоса может быть вставлена в непрерывный материал в виде полотна во время сборки материала в виде полотна. Таким образом, могут быть изготовлены индуктивно нагреваемые стержни или заглушки.

Предпочтительно непрерывный материал в виде полотна был предварительно обработан перед формованием в установке согласно изобретению. Предварительная обработка представляет собой, например, гофрирование и/или конгревное тиснение.

Предпочтительно способ включает обеспечение гофрированного непрерывного материала в виде полотна, имеющего расположенные в продольном направлении гофры. Гофры расположены в направлении транспортировки материала в виде полотна. При сборке непрерывного материала в виде полотна образуются продольные каналы вдоль гофров. Продольные каналы определяют сопротивление затяжке изделия, образованного собранным материалом в виде полотна или содержащего заглушку из собранного материала в виде полотна. Предотвращение слияния таких продольных каналов в результате плавления материала в виде полотна при сборке позволяет достичь воспроизводимости сопротивления затяжке собранного материала в виде полотна. Предотвращение слияния продольных каналов является особенно полезным при использовании в остальном по существу газонепроницаемого материала в виде полотна.

Непрерывный материал в виде полотна, используемый в способе согласно настоящему изобретению, имеет температуру стеклования ниже 150 градусов по Цельсию. Предпочтительно непрерывный материал в виде полотна имеет температуру стеклования ниже 100 градусов по Цельсию. Поскольку температура стеклования ниже температуры плавления, непрерывный материал в виде полотна также имеет температуру плавления, которая предпочтительно составляет примерно 150 градусов по Цельсию или ниже. Поскольку температуры стеклования относятся к диапазонам, а не к точным температурам, температура стеклования предпочтительно включает плюс или минус 20 градусов по Цельсию вокруг конкретной температуры стеклования, более предпочтительно плюс или минус 5 градусов по Цельсию вокруг конкретной температуры стеклования.

Предпочтительно непрерывный материал в виде полотна имеет пористость менее приблизительно 5 процентов, предпочтительно менее приблизительно 2 процентов. Наиболее предпочтительно непрерывный материал в виде полотна является газонепроницаемым, например, воздухонепроницаемым.

Предпочтительно материал, используемый для образования непрерывного стержня, имеет низкую пористость или по существу не имеет пористости.

Пористость в данном документе определяется в качестве меры пор или отверстий, проходящих через материал в виде полотна. Например, если материал в виде полотна содержит отверстия или поры, добавляющие до 50 процентов площади полотна, то пористость будет составлять 50 процентов. Аналогично, материал в виде полотна имеет пористость 0 процентов, если материал в виде полотна является полностью плотным и не имеет пор, проходящих через полотно. Пористость может быть измерена или вычислена с использованием известных способов.

Стержень может например, быть образован из материала в виде полотна, такого как, например, полимерное полотно или материал в виде полотна, выбранный из группы, состоящей из полиэтилена (с температурой стеклования от примерно минус 130 градусов по Цельсию до примерно минус 80 градусов по Цельсию; температурой плавления от примерно 115 до примерно 130 градусов по Цельсию), полипропилена (с температурой стеклования от примерно минус 20 градусов по Цельсию до примерно нуля градусов по Цельсию; температурой плавления от примерно 130 градусов по Цельсию до примерно 170 градусов по Цельсию), поливинилхлорида (с температурой стеклования от примерно 60 градусов по Цельсию до примерно 87 градусов по Цельсию; температурой плавления от примерно 160 градусов по Цельсию до примерно 260 градусов по Цельсию), полиэтилентерефталата (с температурой стеклования примерно 70 градусов по Цельсию; температурой плавления ниже примерно 250 градусов по Цельсию), полимолочной кислоты (с температурой стеклования от примерно 50 градусов по Цельсию до примерно 65 градусов по Цельсию; температурой плавления примерно 155 градусов по Цельсию), ацетилцеллюлозы (с температурой стеклования от примерно 100 градусов по Цельсию до примерно 130 градусов по Цельсию; температурой плавления от примерно 170 градусов по Цельсию до примерно 240 градусов по Цельсию).

Установка и способ согласно изобретению, в частности, являются подходящими для материалов, имеющих низкую температуру стеклования. Материал в форме непрерывного полотна, формуемый в установке и согласно изобретению, имеет температуру стеклования ниже 150 градусов по Цельсию, например, ниже 100 градусов по Цельсию. Предпочтительно материал в виде непрерывного полотна представляет собой пластмассовый материал, например, из полимолочной кислоты. Непрерывный материал может представлять собой гофрированный непрерывный материал.

Настоящее изобретение дополнительно описано со ссылкой на варианты осуществления, которые проиллюстрированы с помощью чертежей, на которых:

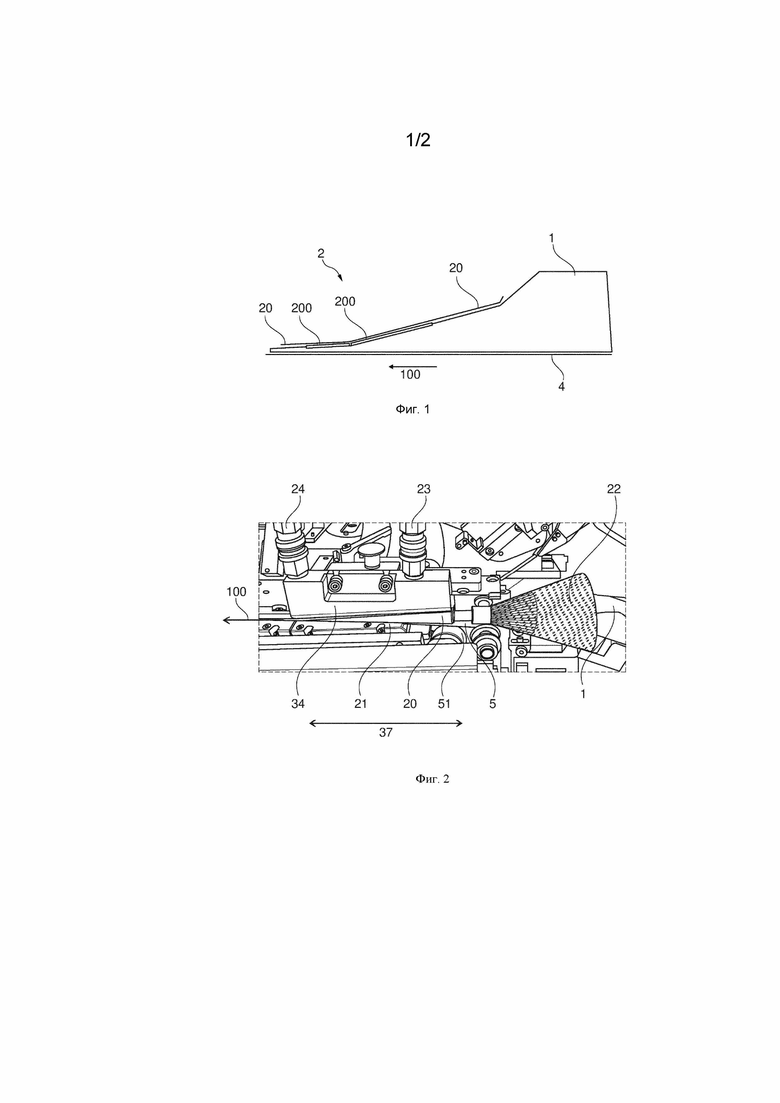

Фиг. 1 - схематическое изображение этапа воронки процесса изготовления стержня;

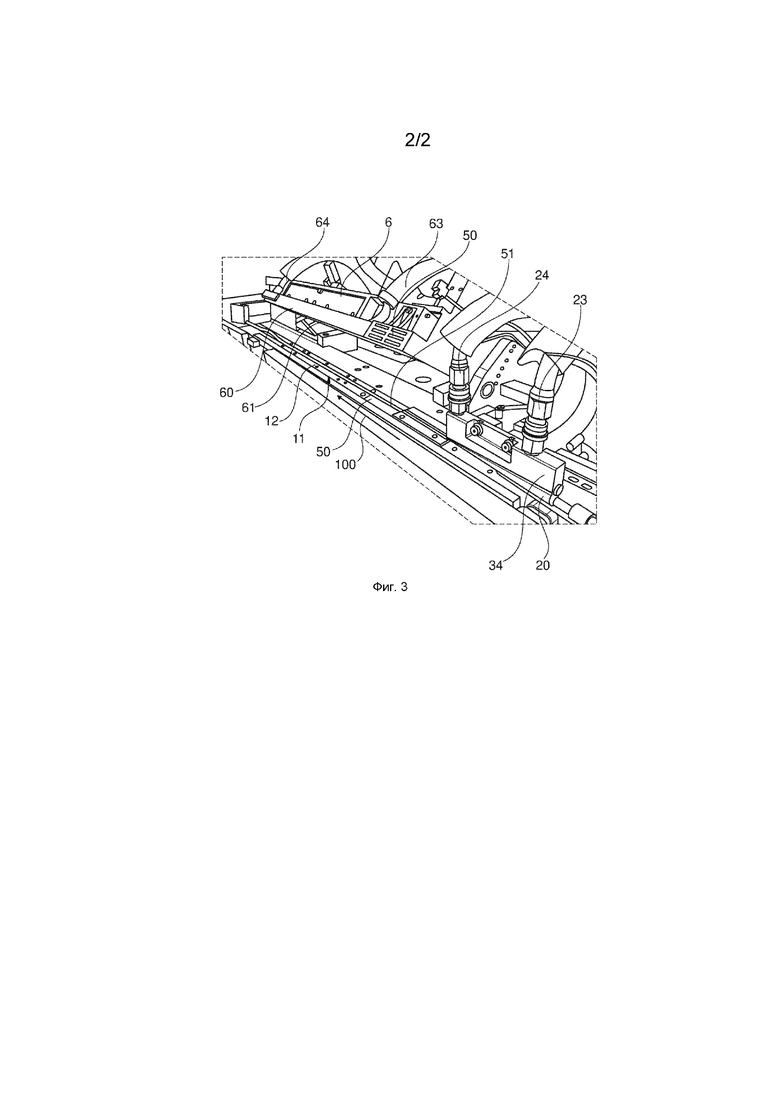

Фиг. 2 - устройство для формования и охлаждения; и

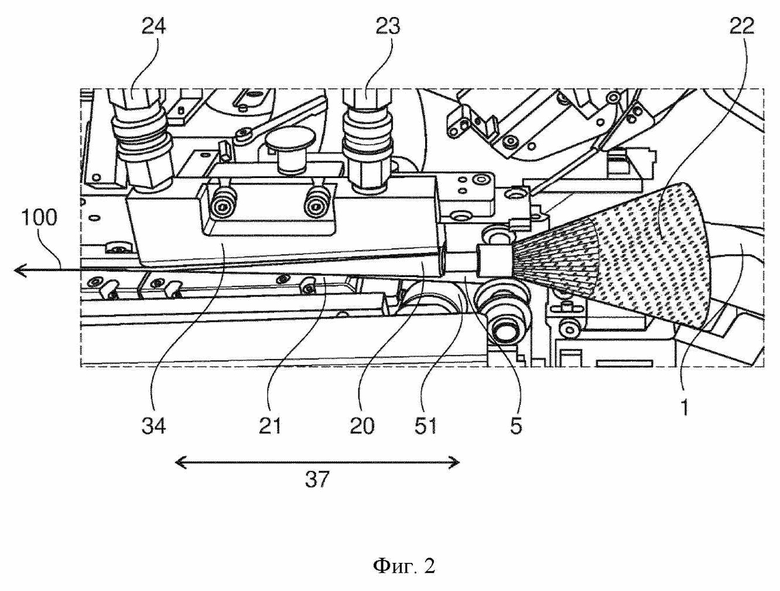

Фиг. 3 - установка с Фиг. 2, с устройством для охлаждения стержня.

В процессе изготовления, схематически показанном на Фиг. 1 и в установке, показанной на Фиг. 2, непрерывный материал 1 в виде полотна, например, полимолочную кислоту, разматывают с бобины для хранения (не показана). Полотно из полимолочной кислоты предпочтительно проводят через различные процессы, например, процесс гофрирования, до процесса формования в формовочном устройстве 2, где материал 1 в виде полотна собирают и сжимают в непрерывный стержень.

Материал 1 в виде полотна входит в полуворонку верхнего формовочного элемента 20 в направлении обработки и транспортировки, указанном стрелкой 100.

Формование стержня осуществляют посредством верхнего формовочного элемента 20 и нижнего замыкающего элемента 21. Верхний формовочный элемент 20 расположен напротив замыкающего элемента 21. Формовочный элемент 20 представляет собой полуворонку и формует материал 1 в виде полотна сверху. Замыкающий элемент 21 представляет собой транспортировочную плоскость, содержащую канавку, в которой оберточный материал, например, оберточная бумага 5, направляется в канавке для обертывания материала 1 в виде полотна в форме стержня вдоль материала в виде полотна. На дне формовочного устройства 2, вдоль транспортировочной плоскости, материал 1 в виде полотна входит в контакт с оберточной бумагой 5, также перемещающейся вдоль направления 100 транспортировки с той же скоростью, что и материал 1 в виде полотна. Оберточную бумагу 5 помещают на гарнитурную ленту 51, которая тянет оберточную бумагу 5. За счет этого материал 1 в виде полотна также втягивается в воронку формовочного устройства 2 и через нее.

Канавка в транспортировочной плоскости замыкающего элемента 21 обычно имеет поверхность с возрастающей степенью вогнутости, которая поддерживает сжатие и формование материала 1 в виде полотна. Дальше по ходу потока от формовочного устройства 2 оберточную бумагу сворачивают и замыкают на себя с образованием непрерывного цилиндрического обернутого стержня, предпочтительно стержня из полимолочной кислоты, обернутого в бумагу. Стержень можно впоследствии разрезать на отдельные заглушки с получением таким образом компонента или сегмента, используемого в изготовлении изделия, генерирующего аэрозоль.

При скорости транспортировки от приблизительно 200 метров в минуту до приблизительно 500 метров в минуту имеет место значительное трение между материалом 1 в виде полотна и предпочтительно металлическим, но неподвижным формовочным устройством 2. В областях, где материал в виде полотна подвергают наиболее сильному сжатию, материал в виде полотна нагревается наиболее сильно. Это показано линиями 200 на Фиг. 1.

Как показано на Фиг. 2, материал в виде полотна слегка собирают в расположенной раньше по ходу потока воронке 22. Расположенная раньше по ходу потока воронка 22 выполнена из металла со структурированной поверхностью для уменьшения контакта между материалом 1 в виде полотна и поверхностью расположенной раньше по ходу потока воронки 22.

Структура поверхности воронки представляет собой структуру с ямками, причем ямки расположены со смещением в стороны относительно друг друга, если смотреть в направлении транспортировки материала в виде полотна. За счет этого материал 1 в виде полотна находится в не непрерывном контакте со стенкой расположенной раньше по ходу потока воронки 22 при прохождении верхней воронки 22.

Кроме того, материал расположенной раньше по ходу потока воронки 22 представляет собой антифрикционный материал или снабжен антифрикционным покрытием.

Для того, чтобы избежать связанного с трением перегрева материала 1 в виде полотна выше его температуры стеклования или выше его температуры плавления, поверхность контакта верхней части 20 воронки охлаждают.

Поверхность контакта охлаждают до температуры ниже нуля градусов по Цельсию с применением охлаждающей текучей среды, имеющей температуру ниже нуля градусов по Цельсию. Например, охлаждающая текучая среда, а также поверхность контакта части 20 в виде полуворонки имеют температуру, составляющую примерно минус пять градусов по Цельсию. Предпочтительно охлаждающая текучая среда представляет собой смесь, содержащую 50 процентов воды и 50 процентов гликоля.

Охлаждающий элемент 34 расположен над верхней полуворонкой 20. Охлаждающий элемент 34 охлаждается охлаждающей текучей средой, циркулирующей через контур охлаждающей текучей среды в охлаждающем элементе 34. Охлаждающий элемент 34 находится в прямом контакте с верхней полуворонкой 20 и может быть изготовлен за одно целое с верхней полуворонкой 34. Охлаждающий элемент 34 поддерживает стенку воронки при температуре ниже нуля градусов по Цельсию. Благодаря прямому контакту материала 1 в виде полотна со стенкой воронки материал в виде полотна охлаждают посредством поверхности контакта стенки воронки. Охлаждающий элемент является частично полым, создавая внутренний резервуар, объемом примерно 100 миллилитров.

Охлаждающую текучую среду вводят через впуск 23 для текучей среды в расположенную раньше по ходу потока часть охлаждающего элемента 34, и она проходит внутрь вдоль охлаждающего элемента 34. Охлаждающая текучая среда покидает охлаждающий элемент 34 на выпуске 24 для текучей среды в направлении дальше по ходу потока от охлаждающего элемента. Охлаждающий элемент 34, через который проходит охлаждающая текучая среда, находится в тепловом контакте с верхней полуворонкой 20 и с поверхностью контакта верхней полуворонки. Охлаждающий элемент 34, а также верхняя полуворонка изготовлены из теплопроводного материала, например, металла, такого как медь.

Предпочтительно замыкающий элемент 21, в частности, транспортировочная плоскость, содержащая канавку, находится в тепловом контакте с охлажденной верхней полуворонкой 20. Благодаря этому тепловому контакту нижняя сторона непрерывного материала 1 в виде полотна, проходящего через формующее устройство 2, также опосредованно охлаждается охлаждающим элементом 34. Предпочтительно замыкающий элемент 21 изготовлен из теплопроводного материала, такого как, например, металл, для поддержания теплопередачи холода от охлаждающего элемента 34 на канавку в транспортировочной плоскости.

Поверхность контакта имеет вогнутую форму, сходящуюся к расположенному дальше по ходу потока концу поверхности контакта и верхней полуворонке 20. Таким образом, материал 1 в виде полотна собирают и формуют в форму стержня в формовочном устройстве, и, таким образом, постоянно охлаждают поверхностью контакта, имеющей температуры ниже нуля градусов по Цельсию. Таким образом, температуру материала в виде полотна поддерживают значительно ниже его температуры плавления и значительно ниже его температуры стеклования.

Предпочтительно сам материал в виде полотна охлаждают до температур ниже четырех градусов по Цельсию. Для полотна из полимолочной кислоты температуру материала предпочтительно поддерживают ниже 30 градусов по Цельсию. Предпочтительно это достигается путем снижения температуры охлаждающей текучей среды в резервуаре охлаждающего элемента 34 до примерно минус 5 градусов по Цельсию.

Примеры длины 37, по которой материал в виде полотна охлаждают, когда он находится в прямом контакте с охлажденной поверхностью контакта формовочного устройства 2, составляют примерно 0,05 метра и 0,5 метра. Предпочтительно эта длина соответствует длине верхней полуворонки 20 формовочного элемента.

На Фиг. 3 можно видеть часть формовочного устройства 2 по Фиг. 2, а также расположенную дальше по ходу потока оберточную деталь и устройство 6 для охлаждения стержня.

Материал 1 в виде полотна, сформованный в стержень в формовочном устройстве 2, полностью обертывают оберточной бумагой в устройстве 50 для образования стержня. В устройстве 50 для образования стержня оберточный материал 5 снабжают швом из клея и замыкают на себя, с образованием таким образом обернутого стержня из материала в виде полотна.

Устройство 6 для охлаждения стержня расположено непосредственно дальше по ходу потока за оберточным устройством. Устройство 6 для охлаждения стержня содержит продольный корпус 60, расположенный над транспортировочной плоскостью 11 и над канавкой 12, в которой направляется обернутый стержень из материала в виде полотна.

Корпус 60 устройства 6 для охлаждения стержня содержит впуск 63 для охлаждающей текучей среды на его расположенном раньше по ходу потока конце и выпуск 64 для охлаждающей текучей среды на его расположенном дальше по ходу потока конце. Предпочтительно охлаждающая текучая среда является такой же, как охлаждающая текучая среда, используемая для охлаждения формовочного устройства 2. Охлаждающая текучая среда для охлаждения обернутого стержня имеет температуру ниже нуля градусов по Цельсию, например, примерно минус пять градусов по Цельсию. Охлаждающая текучая среда проходит через устройство 6 для охлаждения стержня и охлаждает поверхность 61 контакта, охлаждающую стержень, устройства 6 для охлаждения стержня до температуры ниже нуля градусов по Цельсию.

Поверхность контакта со стержнем проходит вдоль корпуса 60 и предпочтительно имеет вогнутую форму, обеспечивающую плотный контакт с обернутым стержнем из материала в виде полотна, проходящего под поверхностью 61 контакта со стержнем.

Устройство 6 для охлаждения стержня или по меньшей мере корпус 60 с поверхностью контакта 61 со стержнем выполнен с возможностью вращения вокруг плеча с возможностью подъема из положения охлаждения в отведенное положение. В положении охлаждения устройство 6 для охлаждения стержня фактически образует крышу над гарнитурной лентой 51, направляемой вдоль транспортировочной плоскости 11. На Фиг. 3 устройство 6 для охлаждения стержня показано в отведенном положении. В отведенном положении устройство 6 для охлаждения стержня обеспечивает свободный доступ и обзор процесса обертывания и части процесса охлаждения стержня.

Изобретение относится к способу и установке для формования непрерывного материала в виде полотна в стержень, в частности, используемого в изготовлении изделий, генерирующих аэрозоль. Способ формования непрерывного материала (1) в виде полотна в стержень включает обеспечение непрерывного материала (1) в виде полотна, имеющего температуру стеклования ниже 150 градусов по Цельсию, и сборку непрерывного материала в виде полотна из плоской формы в форму стержня с помощью формовочного устройства (2). Способ дополнительно включает обеспечение средства (34) охлаждения, обеспечивающего температуру ниже четырех градусов по Цельсию, охлаждение контактирующей с материалом поверхности формовочного устройства (2) до температуры поверхности ниже четырех градусов по Цельсию и охлаждение собранного непрерывного материала в виде полотна контактирующей с материалом поверхности, находящейся в контакте с непрерывным собранным материалом в виде полотна. Технический результат – повышение воспроизводимости продуктов, изготавливаемых из полотна. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Способ формования непрерывного материала в виде полотна в стержень, включающий:

обеспечение непрерывного материала в виде полотна, имеющего температуру стеклования ниже 150 градусов по Цельсию;

сборку непрерывного материала в виде полотна из плоской формы в форму стержня посредством формовочного устройства;

обеспечение средства охлаждения, обеспечивающего температуру ниже четырех градусов по Цельсию, и охлаждение поверхности контакта с материалом формовочного устройства до температуры поверхности ниже четырех градусов по Цельсию;

охлаждение непрерывного собранного материала в виде полотна охлажденной поверхностью контакта с материалом, находящейся в контакте с непрерывным собранным материалом в виде полотна.

2. Способ по п. 1, дополнительно включающий охлаждение непрерывного собранного материала в виде полотна до температуры материала ниже четырех градусов по Цельсию.

3. Способ по любому из пп. 1 или 2, при котором средство охлаждения представляет собой охлаждающую текучую среду, предпочтительно жидкость, более предпочтительно смесь воды и гликоля.

4. Способ по любому из предыдущих пунктов, при котором средство охлаждения обеспечивает температуру охлаждения от трех градусов по Цельсию до минус 45 градусов по Цельсию, предпочтительно от трех градусов по Цельсию до минус 30 градусов по Цельсию, более предпочтительно от нуля по Цельсию до минус 20 градусов по Цельсию.

5. Способ по любому из предыдущих пунктов, при котором температура поверхности контакта с материалом находится в диапазоне от трех градусов по Цельсию до минус 45 градусов по Цельсию, предпочтительно в диапазоне от трех градусов по Цельсию до минус 30 градусов по Цельсию, более предпочтительно в диапазоне от нуля по Цельсию до минус 20 градусов по Цельсию.

6. Способ по любому из предыдущих пунктов, дополнительно включающий направление непрерывной полосы оберточного материала вдоль транспортировочной плоскости формовочного устройства.

7. Способ по любому из предыдущих пунктов, включающий поэтапную сборку непрерывного материала в виде полотна в форму стержня, причем на первом этапе сборки непрерывный материал в виде полотна собирают из плоской формы в форму стержня, имеющей первый диаметр; и на втором этапе сборки непрерывный материал в форме полотна дополнительно собирают из формы стержня, имеющей первый диаметр, в конечную форму стержня, имеющую конечный диаметр, который меньше первого диаметра.

8. Способ по любому из предыдущих пунктов, дополнительно включающий:

обертывание имеющего форму стержня непрерывного собранного материала в виде полотна непрерывной полосой оберточного материала, снабженного адгезивом;

охлаждение поверхности контакта со стержнем устройства для охлаждения стержня с помощью средства охлаждения до температуры поверхности контакта со стержнем ниже четырех градусов по Цельсию и приведение обернутого стержня из непрерывного собранного материала в виде полотна в контакт с охлажденной поверхностью контакта со стержнем;

с охлаждением за счет этого оберточного материала, снабженного адгезивом и обернутого вокруг стержня из непрерывного собранного материала в виде полотна, охлажденной поверхностью контакта со стержнем, находящейся в контакте с обернутым стержнем.

9. Способ по любому из предыдущих пунктов, при котором непрерывный материал в виде полотна имеет температуру стеклования ниже 100 градусов по Цельсию.

10. Способ по любому из предыдущих пунктов, при котором непрерывный материал в виде полотна представляет собой пластиковый материал, например полимолочную кислоту.

11. Установка для формования непрерывного материала в виде полотна в стержень, содержащая:

формовочное устройство для формования непрерывного материала в виде полотна из плоской формы в форму стержня, причем формовочное устройство содержит часть в виде воронки для придания непрерывному материалу в виде полотна формы стержня, при этом формовочное устройство содержит поверхность контакта с материалом для осуществления контакта с материалом в виде полотна, направляемым через указанную часть в виде воронки;

при этом установка дополнительно содержит средство охлаждения для обеспечения температуры охлаждения ниже четырех градусов по Цельсию, причем формовочное устройство соединено с указанным средством охлаждения и выполнено с возможностью охлаждения поверхности контакта с материалом формовочного устройства до температуры поверхности ниже четырех градусов по Цельсию, при этом поверхность контакта с материалом расположена вдоль длины части в виде воронки формовочного устройства для охлаждения непрерывного материала в виде полотна в процессе его сборки в части в виде воронки.

12. Установка по п. 11, дополнительно содержащая:

оберточное устройство для обертывания материала в виде полотна в форме стержня непрерывной полосой оберточного материала;

устройство для охлаждения стержня, содержащее поверхность контакта со стержнем для осуществления контакта с обернутым стержнем из материала в виде полотна, причем устройство для охлаждения стержня выполнено с возможностью охлаждения поверхности контакта со стержнем оберточного устройства до температуры поверхности контакта со стержнем ниже четырех градусов по Цельсию, с охлаждением таким образом оберточного материала, обертываемого вокруг стержня из материала в виде полотна, до температуры обертки.

13. Установка по п. 11 или 12, в которой поверхность контакта с материалом и поверхность контакта со стержнем имеют вогнутую форму.

14. Установка по любому из пп. 11-13, в которой часть в виде воронки содержит верхнюю деталь в виде воронки и нижнюю транспортирующую плоскость, содержащую продольно проходящую сходящуюся канавку.

15. Установка по п. 14, в которой поверхность контакта с материалом проходит от расположенного раньше по ходу потока конца верхней детали в виде воронки до расположенного дальше по ходу потока конца верхней части в виде воронки.

| EP 3232828 A1, 25.10.2017 | |||

| WO 2019158313 A1, 22.08.2019 | |||

| WO 2018210982 A1, 22.11.2018 | |||

| EP 3328221 B1, 02.10.2019 | |||

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНОГО СТЕРЖНЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2345686C1 |

Авторы

Даты

2023-11-24—Публикация

2020-10-08—Подача