Настоящее изобретение относится к способу и устройству для изготовления гофрированного полотна. В частности, настоящее изобретение относится к способу и устройству для изготовления гофрированного полотна для изделия, генерирующего аэрозоль.

В традиционных сигаретах табак сгорает, и образуются температуры, которые способствуют высвобождению летучих соединений. Температуры в сгорающем табаке могут достигать более 800 градусов Цельсия, и такие высокие температуры удаляют большую часть воды, содержащейся в дыме, выделяющемся из табака. Из уровня техники известны также другие изделия, генерирующие аэрозоль, в которых субстрат, образующий аэрозоль, такой как табакосодержащий субстрат, нагревается, а не сгорает. Примеры систем, использующих изделия, генерирующие аэрозоль, включают системы, нагревающие табакосодержащий субстрат от 200 до 400 градусов Цельсия для образования аэрозоля. Несмотря на более низкую температуру образования аэрозоля, поток аэрозоля, генерируемый такими системами, может иметь более высокую ощущаемую температуру, чем дым традиционных сигарет, из-за более высокого содержания влаги по сравнению со сгораемыми курительными изделиями.

Как правило, изделия, генерирующие аэрозоль, содержат несколько элементов, собранных в виде стержня. Несколько элементов, как правило, содержат субстрат, образующий аэрозоль, и элемент, охлаждающий аэрозоль, расположенный внутри стержня ниже по потоку относительно субстрата, образующего аэрозоль. Элемент, охлаждающий аэрозоль, может альтернативно называться теплообменником из-за его функциональных возможностей. Один или оба из элемента, охлаждающего аэрозоль, и субстрата, образующего аэрозоль, могут содержать множество осевых каналов для обеспечения потока воздуха в осевом направлении. Множество осевых каналов могут быть образованы с помощью листа, который был гофрирован и собран внутри стержня с образованием каналов. В таких примерах гофрированный лист, как правило, образуется путем гофрирования по существу непрерывного полотна и разрезания гофрированного и собранного полотна на несколько гофрированных листов.

Из уровня техники известны способы и устройства для изготовления гофрированного полотна для использования в изделии, генерирующем аэрозоль. Известные способы изготовления гофрированного полотна обычно включают подачу по существу непрерывного полотна между парой чередующихся валиков с нанесением на непрерывное полотно нескольких параллельных, проходящих равноудаленно в продольном направлении относительно сгибаемых гофров. Затем гофрированное полотно собирается с образованием непрерывного стержня, содержащего множество осевых каналов. Затем стержень оборачивается и разрезается на более мелкие сегменты для образования субстрата, образующего аэрозоль, или элемента, охлаждающего аэрозоль, для изделия, генерирующего аэрозоль.

Тем не менее такие известные способы могут привести к неравномерному распределению гофрированного материала в стержне. Это может привести к разбросу значений сопротивления втягиванию среди различных изделий, генерирующих аэрозоль.

Было бы желательным предложить способ и устройство для изготовления гофрированного полотна для изделия, генерирующего аэрозоль, обеспечивающие возможность более равномерного распределения гофрированного материала в изделии, генерирующем аэрозоль, в котором используется гофрированное полотно.

В соответствии с первым аспектом настоящего изобретения предложен способ изготовления гофрированного полотна для изделия, генерирующего аэрозоль, при этом способ включает этапы: подачи по существу непрерывного полотна на комплект гофрирующих валиков, при этом комплект валиков содержит первый валик и второй валик, каждый из которых выполнен гофрированным по меньшей мере частично по своей ширине; первый и второй валики расположены таким образом, что гофры первого валика по существу чередуются с гофрами второго валика; и гофрирования по существу непрерывного полотна с образованием гофрированного полотна путем подачи по существу непрерывного полотна между первым и вторым валиками в продольном направлении полотна таким образом, что гофры первого и второго валиков наносят на по существу непрерывное полотно множество проходящих в продольном направлении и по существу параллельных сгибаемых гофров, при этом величина шагов гофров одного или обоих из первого и второго валиков изменяется по ширине валиков таким образом, что величина шагов сгибаемых гофров изменяется по ширине гофрированного полотна.

При получении стержня для изделия, генерирующего аэрозоль, из собранного гофрированного листа, изготовленного с использованием традиционного способа, в котором сгибаемые гофры имеют по существу одинаковую величину шага по ширине гофрированного полотна, было установлено, что сгибаемые гофры вышележащих частей гофрированного листа могут иметь склонность совмещаться и входить друг в друга с образованием скоплений, оставляя большие осевые каналы в других частях стержня. Это снижает общее сопротивление втягиванию изделия, генерирующего аэрозоль, так как воздух, втягиваемый через стержень, может легче проходить по осевым каналам. Кроме того, из-за охлаждения образуются капли аэрозоля. Размер капель зависит от типа молекул, которые образуют аэрозоль, перепада температуры, скорости аэрозоля в канале и размера каналов. Тем не менее неравномерное распределение гофрированного листа может существенно варьироваться от изделия к изделию, приводя к существенным колебаниям значений сопротивления втягиванию и размера капель аэрозоля. Преимущественно, путем гофрирования непрерывного полотна таким образом, что величина шагов сгибаемых гофров изменяется по ширине гофрированного полотна, сгибаемые гофры гофрированного листа, выполненного из гофрированного полотна, с меньшей вероятностью входят друг в друга, когда гофрированный лист собирается с образованием стержня для использования в изделии, генерирующем аэрозоль. Следовательно, и предпочтительно, распределение гофрированного листа и размер осевых каналов являются более равномерными. Кроме того, предпочтительно, разброс значений сопротивления втягиванию и размера капель аэрозоля может быть уменьшен.

В данном контексте термин «изделие, генерирующее аэрозоль» относится к изделию, содержащему субстрат, образующий аэрозоль, способный высвобождать летучие соединения, которые могут образовывать аэрозоль, например, за счет нагревания, сгорания или химической реакции.

В данном контексте термин «субстрат, образующий аэрозоль» используется для описания субстрата, способного высвобождать летучие соединения, которые могут образовывать аэрозоль. Аэрозоли, генерируемые из субстратов, образующих аэрозоль, в изделиях, генерирующих аэрозоль, согласно настоящему изобретению, могут быть видимыми или невидимыми и могут содержать пары (например, тонкодисперсные частицы находящихся в газообразном состоянии веществ, которые при комнатной температуре обычно являются жидкими или твердыми), а также газы и капли жидкости конденсированных паров.

В данном контексте термин «элемент, охлаждающий аэрозоль» используется для описания элемента, имеющего большую площадь поверхности и заданное сопротивление втягиванию. При использовании аэрозоль, образованный летучими соединениями, высвобожденными из субстрата, образующего аэрозоль, перед вдыханием пользователем проходит по элементу, охлаждающему аэрозоль, и охлаждается им. В отличие от фильтров и других мундштуков с высоким сопротивлением втягиванию, элементы, охлаждающие аэрозоль, имеют низкое сопротивление втягиванию. Камеры и полости в изделии, генерирующем аэрозоль, также не считаются элементами, охлаждающими аэрозоль.

В данном контексте термин «лист» обозначает слоистый элемент, имеющий ширину и длину, существенно превышающие его толщину.

В данном контексте термин «гофрированный» обозначает лист или полотно с несколькими гофрами.

В данном контексте термин «гофры» обозначает множество по существу параллельных складок, образованных из чередующихся вершин и впадин, соединенных посредством боковых поверхностей гофров. К ним относятся без ограничения гофры, имеющие квадратный волновой профиль, синусоидальный волновой профиль, треугольный профиль, пилообразный профиль или любую их комбинацию.

В данном контексте термин «сгибаемые гофры» относится к гофрам на гофрированном листе или полотне.

В данном контексте термин «по существу чередуются» означает, что гофры первого и второго валиков по меньшей мере частично входят в зацепление. Это включает расположения, при которых гофры одного или обоих валиков являются симметричными или асимметричными. Гофры валиков могут быть по существу совмещенными или по меньшей мере частично смещенными. Вершина одного или нескольких гофров первого или второго валиков может чередоваться с впадиной отдельного гофра другого из первого и второго валиков. Предпочтительно, гофры первого и второго валиков чередуют таким образом, что по существу все впадины гофров одного из первого и второго валиков вмещают вершину отдельного гофра другого из первого и второго валиков.

В данном контексте термин «продольное направление» относится к направлению, проходящему вдоль или параллельно длине полотна или листа.

В данном контексте термин «ширина» относится к направлению, перпендикулярному длине полотна или листа или, в случае валика, параллельному оси валика.

В данном контексте термин «величина шага» относится к боковому расстоянию между впадинами по обе стороны от вершины конкретного гофра.

В данном контексте термины «изменяться» и «отличаться» относятся к отклонению от стандартных производственных допусков и, в частности, к значениям, которые отличаются друг от друга по меньшей мере на 5 процентов.

В соответствии со вторым аспектом настоящего изобретения предложен способ изготовления компонента изделия, генерирующего аэрозоль, при этом способ включает этапы: изготовления гофрированного полотна в соответствии с вышеописанным способом; собирания гофрированного полотна с образованием непрерывного стержня; и нарезания непрерывного стержня на множество компонентов в форме стержня, при этом каждый компонент в форме стержня содержит собранный гофрированный лист, образованный из отрезанной части гофрированного полотна, при этом сгибаемые гофры гофрированного листа образуют множество осевых каналов в компоненте в форме стержня.

В данном контексте термин «стержень» обозначает в целом цилиндрический элемент с по существу круглым или овальным поперечным сечением.

В данном контексте термины «осевой» или «в осевом направлении» относятся к направлению, проходящему вдоль или параллельно оси цилиндра стержня.

В данном контексте термины «собранный» или «собирание» означают, что полотно или лист свернуты или иным образом сжаты или сужены в направлении, по существу поперечном оси цилиндра стержня.

В соответствии с третьим аспектом настоящего изобретения предлагается устройство для изготовления гофрированного полотна для изделия, генерирующего аэрозоль, при этом устройство содержит комплект гофрирующих валиков, содержащий первый валик и второй валик, каждый из которых выполнен гофрированным по меньшей мере частично по своей ширине, при этом первый и второй валики расположены таким образом, что гофры первого валика по существу чередуются с гофрами второго валика, и при этом величина шагов гофров одного или обоих из первого и второго валиков изменяется по ширине валиков.

В любом из вышеуказанных вариантов осуществления величина шагов большинства гофров может быть по существу одинаковой по ширине валиков, при этом небольшое число гофров, например один или два, имеет по существу разную величину шага, или величину шагов, чтобы величина шагов гофров изменялась по ширине валика или валиков. Это может иметь место для одного или обоих из первого и второго валиков.

В предпочтительных вариантах осуществления по меньшей мере 10 процентов гофров первого и второго валиков имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра. В других предпочтительных вариантах осуществления по меньшей мере 40 процентов гофров первого и второго валиков имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра. Более предпочтительно, по меньшей мере 70 процентов гофров первого и второго валиков имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра. Наиболее предпочтительно, все или по существу все гофры первого и второго валиков имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра. Это еще больше снижает риск совмещения и входа друг в друга сгибаемых гофров на собранном гофрированном листе.

В любом из вышеуказанных вариантов осуществления величина шага гофров первого и второго валиков может иметь любое подходящее значение. Предпочтительно, величина шагов по существу всех гофров первого и второго валиков изменяется от приблизительно 0,5 миллиметра (мм) до приблизительно 1,7 миллиметра (мм), предпочтительно от приблизительно 0,7 мм до приблизительно 1,5 мм и наиболее предпочтительно от приблизительно 0,9 мм до приблизительно 1,3 мм. Было установлено, что это обеспечивает особенно удовлетворительное сопротивление втягиванию и равномерность, когда валики используются для образования гофрированного листа в изделии, генерирующем аэрозоль.

В любом из вышеуказанных вариантов осуществления, для обеспечения величины шагов, изменяющейся по ширине валиков, каждый из по меньшей мере нескольких гофр первого и второго валиков может иметь величину амплитуды, которая отличается от величины амплитуды по меньшей мере одного непосредственно смежного гофра. В таких вариантах осуществления, величины амплитуды могут иметь любое подходящего значение. Например, величины амплитуды гофров первого и второго валиков изменяются от приблизительно 0,1 мм до приблизительно 1,5 мм, предпочтительно от приблизительно 0,2 мм до приблизительно 1 мм, наиболее предпочтительно от приблизительно 0,35 мм до приблизительно 0,75 мм.

В данном контексте термин «величина амплитуды» относится к высоте гофра от его вершины до самой глубокой точки самой глубокой, непосредственно смежной впадины.

В качестве альтернативы или дополнительно, чтобы обеспечить величину шагов, которая изменяется по ширине валиков, каждый из по меньшей мере нескольких гофров первого и второго валиков может иметь угол гофра, который отличается от угла гофра по меньшей мере одного непосредственно смежного гофра. В таких вариантах осуществления углы гофров могут иметь любое подходящее значение. Например, углы гофров первого и второго валиков могут изменяться от приблизительно 30 градусов до приблизительно 90 градусов, предпочтительно от приблизительно 40 градусов до приблизительно 80 градусов, более предпочтительно от приблизительно 55 градусов до приблизительно 75 градусов.

В данном контексте термин «угол гофра» относится к углу между боковыми поверхностями конкретного гофра.

Один или несколько гофров могут быть симметричными относительно радиального направления. То есть угол между каждой боковой поверхностью гофра и радиальным направлением, или «угол наклона боковой поверхности», может быть таким же, как и угол гофра, и равным его половине. В качестве альтернативы, один или несколько гофров являются асимметричными относительно радиального направления. То есть углы наклона обоих боковых поверхностей гофра могут быть разными.

Одна или несколько впадин между непосредственно смежными гофрами могут быть симметричными относительно радиального направления. То есть угол между непосредственно смежными боковыми поверхностями непосредственно смежных гофров и радиальным направлением может быть таким же, как и угол впадины, и равным его половине. В качестве альтернативы, одна или несколько впадин между непосредственно смежными гофрами могут быть асимметричными относительно радиального направления. То есть углы наклона непосредственно смежных боковых поверхностей, образующих впадину, могут быть разными.

В случае, когда углы гофров изменяются по ширине первого и второго валиков, величины амплитуды гофров первого и второго валиков могут быть по существу одинаковыми, или они могут также изменяться по ширине валиков. В случае, когда величины амплитуды изменяются по ширине первого и второго валиков, углы гофров первого и второго валиков могут быть по существу одинаковыми, или они могут также изменяться по ширине валиков.

После гофрирования полотно может быть разрезано на отдельные гофрированные листы. Предпочтительно, перед разрезанием гофрированный лист собирается и заворачивается в непрерывный стержень, а затем разрезается на отдельные штранги, которые содержат гофрированный и собранный лист.

В соответствии с четвертым аспектом настоящего изобретения предложен гофрированный лист для использования в элементе, охлаждающем аэрозоль, для изделия, генерирующего аэрозоль, или в субстрате, образующем аэрозоль, для изделия, генерирующего аэрозоль, при этом гофрированный лист содержит множество по существу параллельных сгибаемых гофров, проходящих в продольном направлении, при этом величина шагов сгибаемых гофров изменяется по ширине листа.

Величина шагов большинства сгибаемых гофров может быть по существу одинаковой по всей ширине листа, при этом небольшое число сгибаемых гофров, например один или два, имеет по существу разную величину шага или величину шагов, так что величина шагов сгибаемых гофров изменяется по ширине листа.

В предпочтительных вариантах осуществления по меньшей мере 10 процентов сгибаемых гофров имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного сгибаемого гофра, предпочтительно по меньшей мере 50 процентов сгибаемых гофров имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного сгибаемого гофра, более предпочтительно по меньшей мере 70 процентов сгибаемых гофров имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного сгибаемого гофра, и наиболее предпочтительно по существу все сгибаемые гофры имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного сгибаемого гофра.

В любом из вышеуказанных вариантов осуществления величина шага сгибаемых гофров может иметь любое подходящее значение. Предпочтительно, величина шагов сгибаемых гофров изменяется от приблизительно 0,5 мм до приблизительно 1,7 мм, предпочтительно от приблизительно 0,7 мм до приблизительно 1,5 мм, наиболее предпочтительно от приблизительно 0,9 мм до приблизительно 1,3 мм. Было установлено, что это обеспечивает особенно удовлетворительное сопротивление втягиванию и равномерность, когда гофрированный лист используется в изделии, генерирующем аэрозоль.

В любом из вышеуказанных вариантов осуществления для обеспечения величины шагов, которая изменяется по ширине листа, каждый из по меньшей мере нескольких сгибаемых гофров может иметь величину амплитуды, которая отличается от величины амплитуды по меньшей мере одного непосредственно смежного сгибаемого гофра. В таких вариантах осуществления, величины амплитуды могут иметь любое подходящего значение. Например, величины амплитуды сгибаемых гофров могут изменяться от приблизительно 0,1 мм до приблизительно 1,5 мм, предпочтительно от приблизительно 0,2 мм до приблизительно 1 мм, наиболее предпочтительно от приблизительно 0,35 мм до приблизительно 0,75 мм.

В качестве альтернативы или дополнительно, для обеспечения величины шагов, которая изменяется по ширине листа, каждый из по меньшей мере нескольких сгибаемых гофров может иметь угол гофра, который отличается от угла гофра по меньшей мере одного непосредственно смежного сгибаемого гофра. В таких вариантах осуществления углы гофров могут иметь любое подходящее значение. Например, углы сгибаемых гофров могут изменяться от приблизительно 30 градусов до приблизительно 90 градусов, предпочтительно от приблизительно 40 градусов до приблизительно 80 градусов, более предпочтительно от приблизительно 55 градусов до приблизительно 75 градусов.

В случае, когда углы гофров изменяются по ширине листа, величины амплитуды сгибаемых гофров могут быть по существу одинаковыми, или они могут также изменяться по ширине листа. В случае, когда величины амплитуды изменяются по ширине листа, углы сгибаемых гофров могут быть по существу одинаковыми, или они могут также изменяться по ширине листа.

В любом из вышеуказанных вариантов осуществления гофрированный лист может содержать любой подходящий материал. Например, гофрированный лист может содержать листовой материал, выбранный из группы, включающей металлическую фольгу, полимерный лист, бумагу, гомогенизированный табачный материал или их комбинацию. В предпочтительных вариантах осуществления гофрированный лист содержит листовой материал, выбранный из группы, включающей полиэтилен, полипропилен, поливинилхлорид, полиэтилентерефталат, полимолочную кислоту, ацетилцеллюлозу и алюминиевую фольгу. Гофрированный лист может быть выполнен из одного слоя материала или материалов или из нескольких слоев. Гофрированный лист может иметь слоистую структуру.

В соответствии с пятым аспектом настоящего изобретения предложен элемент, охлаждающий аэрозоль, для изделия, генерирующего аэрозоль, при этом элемент, охлаждающий аэрозоль, содержит стержень, выполненный из собранного гофрированного листа согласно любому из вышеописанных вариантов осуществления, при этом сгибаемые гофры гофрированного листа образуют в стержне множество осевых каналов.

В соответствии с шестым аспектом настоящего изобретения предлагается субстрат, образующий аэрозоль, для изделия, генерирующего аэрозоль, при этом субстрат, образующий аэрозоль, содержит стержень, выполненный из собранного гофрированного листа согласно любому из вышеописанных вариантов осуществления, при этом сгибаемые гофры образуют в стержне множество осевых каналов.

В соответствии с седьмым аспектом настоящего изобретения предложено изделие, генерирующее аэрозоль, содержащее один или оба из элемента, охлаждающего аэрозоль, согласно любому из вышеописанных вариантов осуществления и субстрата, образующего аэрозоль, согласно любому из вышеописанных вариантов осуществления.

Элемент, охлаждающий аэрозоль, предпочтительно оказывает малое сопротивление прохождению воздуха через стержень. Предпочтительно, элемент, охлаждающий аэрозоль, по существу не влияет на сопротивление втягиванию изделия, генерирующего аэрозоль. Таким образом, предпочтительно, чтобы был небольшой перепад низкого давления от расположенного выше по потоку конца элемента, охлаждающего аэрозоль, до расположенного ниже по потоку концу элемента, охлаждающего аэрозоль. Для достижения этого предпочтительно, чтобы пористость в осевом направлении была больше 50 процентов и чтобы путь потока воздуха через элемент, охлаждающий аэрозоль, был относительно свободным. Пористость в осевом направлении элемента, охлаждающего аэрозоль, может быть определена отношением площади поперечного сечения материала, образующего элемент, охлаждающий аэрозоль, к внутренней площади поперечного сечения изделия, генерирующего аэрозоль, в части, содержащей элемент, охлаждающий аэрозоль.

Термины «выше по потоку» и «ниже по потоку» могут быть использованы для описания относительного положения элементов или компонентов изделия, генерирующего аэрозоль. Для простоты термины «выше по потоку» и «ниже по потоку» в данном контексте относятся к относительному положению вдоль стержня изделия, генерирующего аэрозоль, по отношению к направлению, в котором аэрозоль втягивается через стержень.

Желательно, чтобы элемент, охлаждающий аэрозоль, имел большую общую площадь поверхности. Таким образом, в предпочтительных вариантах осуществления элемент, охлаждающий аэрозоль, образован листом тонкого материала, который был гофрирован, а затем сложен складками, собран или согнут с образованием каналов. Чем больше сгибов, гофров или складок в определенном объеме элемента, тем больше общая площадь поверхности элемента, охлаждающего аэрозоль. В предпочтительных вариантах осуществления элемент, охлаждающий аэрозоль, выполнен из собранного гофрированного листа согласно любому из вышеописанных вариантов осуществления. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, может быть выполнен из листа, имеющего толщину от приблизительно 5 микрометров до приблизительно 500 микрометров, например от приблизительно 10 микрометров до приблизительно 250 микрометров. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, имеет общую площадь поверхности от приблизительно 300 квадратных миллиметров на миллиметр длины до приблизительно 1000 квадратных миллиметров на миллиметр длины. Другими словами, на каждый миллиметр длины в осевом направлении элемент, охлаждающий аэрозоль, имеет от приблизительно 300 квадратных миллиметров до приблизительно 1000 квадратных миллиметров площади поверхности. Предпочтительно, общая площадь поверхности составляет приблизительно 500 квадратных миллиметров на миллиметр длины.

Элемент, охлаждающий аэрозоль, может быть выполнен из материала, который имеет удельную площадь поверхности от приблизительно 10 квадратных миллиметров на миллиграмм до приблизительно 100 квадратных миллиметров на миллиграмм. В некоторых вариантах осуществления удельная площадь поверхности может составлять приблизительно 35 квадратных миллиметров на миллиграмм.

Удельная площадь поверхности может быть определена посредством применения материала, имеющего известную ширину и толщину. Например, материал может быть материалом из PLA, имеющим среднюю толщину 50 микрометров с отклонением плюс-минус 2 микрометра. В случае, когда материал также имеет известную ширину, например, от приблизительно 200 мм до приблизительно 250 мм, могут быть вычислены удельная площадь поверхности и плотность.

Когда аэрозоль, содержащий долю водяного пара, втягивается через элемент, охлаждающий аэрозоль, некоторая часть водяного пара может конденсироваться на поверхностях осевых каналов, определенных элементом, охлаждающим аэрозоль. Если конденсируется вода, то предпочтительно, чтобы капли конденсированной воды оставались в виде капель на поверхности элемента, охлаждающего аэрозоль, а не абсорбировалась в материал, образующий элемент, охлаждающий аэрозоль. Таким образом, предпочтительно, чтобы материал, образующий элемент, охлаждающий аэрозоль, был по существу непористым или по существу не абсорбентом для воды.

Элемент, охлаждающий аэрозоль, может иметь функцию снижения температуры потока аэрозоля, втягиваемого через элемент за счет теплопередачи. Компоненты аэрозоля будут взаимодействовать с элементом, охлаждающим аэрозоль, и терять тепловую энергию.

Элемент, охлаждающий аэрозоль, может выполнять функцию снижения температуры потока аэрозоля, втягиваемого через элемент, за счет воздействия на него фазового превращения, потребляющего тепловую энергию из потока аэрозоля. Например, материал, образующий элемент, охлаждающий аэрозоль, может подвергаться фазовому превращению, такому как плавление или стеклование, которое требует поглощения тепловой энергии. Если элемент выбран таким образом, что он подвергается такой эндотермической реакции при температуре, при которой аэрозоль поступает в элемент, охлаждающий аэрозоль, то реакция будет потреблять тепловую энергию из потока аэрозоля.

Элемент, охлаждающий аэрозоль, может иметь функцию снижения ощущаемой температуры потока аэрозоля, втягиваемого через элемент, за счет обеспечения конденсации компонентов, таких как водяной пар, из потока аэрозоля. Из-за конденсации поток аэрозоля после прохождения через элемент, охлаждающий аэрозоль, может быть суше. В некоторых вариантах осуществления содержание водяного пара в потоке аэрозоля, втягиваемом через элемент, охлаждающий аэрозоль, может быть уменьшено на величину от приблизительно 20 процентов до приблизительно 90 процентов.

В некоторых вариантах осуществления температура потока аэрозоля при его втягивании через элемент, охлаждающий аэрозоль, может быть снижена на более чем 10 градусов Цельсия. В некоторых вариантах осуществления температура потока аэрозоля при его втягивании через элемент, охлаждающий аэрозоль, может быть снижена на более чем 15 градусов Цельсия или на более чем 20 градусов Цельсия.

Как отмечалось выше, элемент, охлаждающий аэрозоль, может быть образован из листа подходящего материала, гофрированного, сложенного складками, собранного или согнутого в элемент, который образует множество каналов, проходящих в осевом направлении. Профиль поперечного сечения такого элемента, охлаждающего аэрозоль, может показывать каналы как случайно ориентированные. Элемент, охлаждающий аэрозоль, может быть образован другими средствами. Например, элемент, охлаждающий аэрозоль, может быть образован из пучка трубок, проходящих в осевом направлении. Элемент, охлаждающий аэрозоль, может быть образован экструзией, литьем, ламинированием, инжекцией или измельчением подходящего материала.

Элемент, охлаждающий аэрозоль, может содержать внешнюю трубку или обертку, которая содержит каналы, проходящие в осевом направлении, или определяет их место. Например, плоский листовой материал, который был сложен складками, собран или согнут, может быть обернут материалом обертки, например фицеллой, для образования элемента, охлаждающего аэрозоль. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, содержит лист гофрированного материала, собранный в стержень и ограниченный оберткой, например оберткой из фильтровальной бумаги.

В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, выполнен в форме стержня, имеющего длину от приблизительно 7 мм до приблизительно 28 мм. Например, элемент, охлаждающий аэрозоль, может иметь длину приблизительно 18 мм. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, может иметь по существу круглое поперечное сечение и диаметр от приблизительно 5 мм до приблизительно 10 мм. Например, элемент, охлаждающий аэрозоль, может иметь диаметр приблизительно 7 мм.

В некоторых вариантах осуществления содержание воды в аэрозоле уменьшается при втягивании его через элемент, охлаждающий аэрозоль.

Изделие, генерирующее аэрозоль, может представлять собой нагреваемое изделие, генерирующее аэрозоль, которое является изделием, генерирующим аэрозоль, содержащим субстрат, образующий аэрозоль, который должен нагреваться, а не сгорать, чтобы высвобождать летучие соединения, которые могут образовывать аэрозоль. Нагреваемое изделие, генерирующее аэрозоль, может содержать встроенное нагревательное средство, образующее часть изделия, генерирующего аэрозоль, или может быть выполнено с возможностью взаимодействия с внешним нагревателем, образующим часть отдельного устройства, генерирующего аэрозоль.

Изделие, генерирующее аэрозоль, может напоминать сгорающее курительное изделие, такое как сигарета. Изделие, генерирующее аэрозоль, может содержать табак. Изделие, генерирующее аэрозоль, может быть одноразовым. Изделие, генерирующее аэрозоль, может в качестве альтернативы быть частично многоразовым и содержать возобновляемый или сменный субстрат, образующий аэрозоль.

В данном контексте термин «гомогенизированный табачный материал» обозначает материал, образованный путем агломерации сыпучего табака.

Гомогенизированный табачный материал может иметь форму листа. Содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять более 5 процентов в пересчете на сухой вес. В качестве альтернативы, содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять от 5 процентов до 30 процентов в пересчете на сухой вес. Листы гомогенизированного табачного материала могут быть образованы путем агломерирования сыпучего табака, полученного путем помола или измельчения другим способом одного или обоих из табачных листовых пластин и жилок табачного листа; в качестве альтернативы или дополнительно, листы гомогенизированного табачного материала могут содержать одно или несколько из табачной пыли, табачной мелочи и других сыпучих табачных отходов, образующихся, например, во время обработки, перемещения и отгрузки табака. Листы гомогенизированного табачного материала могут содержать одно или несколько собственных связующих, т. е. табачных эндогенных связующих, одно или несколько внешних связующих, т. е. табачных экзогенных связующих, или их сочетание, что способствует агломерированию сыпучего табака; в качестве альтернативы или дополнительно листы гомогенизированного табачного материала могут содержать другие добавки, включая, но без ограничения, табачные и нетабачные волокна, вещества для образования аэрозоля, увлажнители, пластификаторы, ароматизаторы, наполнители, водные и неводные растворители и их сочетания.

Субстрат, образующий аэрозоль, может представлять собой твердый субстрат, образующий аэрозоль. В качестве альтернативы субстрат, образующий аэрозоль, может содержать как твердые, так и жидкие компоненты. Субстрат, образующий аэрозоль, может содержать табакосодержащий материал, содержащий летучие табачные ароматные соединения, которые высвобождаются из субстрата при нагревании. В качестве альтернативы субстрат, образующий аэрозоль, может содержать нетабачный материал. Субстрат, образующий аэрозоль, может дополнительно содержать вещество для образования аэрозоля. Примерами подходящих веществ для образования аэрозоля являются глицерин и пропиленгликоль.

Если субстрат, образующий аэрозоль, представляет собой твердый субстрат, образующий аэрозоль, то твердый субстрат, образующий аэрозоль, может содержать, например, одно или несколько из следующего: порошок, гранулы, шарики, крупицы, тонкие трубки, полосы или листы, содержащие одно или несколько из следующего: травяные листы, табачные листья, фрагменты табачных жилок, восстановленный табак, гомогенизированный табак, экструдированный табак и взорванный табак. Твердый субстрат, образующий аэрозоль, может иметь рассыпную форму или может быть предоставлен в подходящей таре или картридже. Например, материал, образующий аэрозоль, твердого субстрата, образующего аэрозоль, может быть помещен в бумагу или другую обертку и иметь форму штранга. Если субстрат, образующий аэрозоль, имеет форму штранга, то весь штранг, включая любую обертку, рассматривают в качестве субстрата, образующего аэрозоль.

При необходимости твердый субстрат, образующий аэрозоль, может содержать дополнительные табачные или нетабачные летучие ароматные соединения, предназначенные для высвобождения при нагревании твердого субстрата, образующего аэрозоль. Твердый субстрат, образующий аэрозоль, может также содержать капсулы, которые содержат, например, дополнительные табачные или нетабачные летучие ароматные соединения, и такие капсулы могут плавиться во время нагревания твердого субстрата, образующего аэрозоль.

При необходимости твердый субстрат, образующий аэрозоль, может быть предусмотрен на термостабильном носителе или встроен в него. Носитель может иметь форму порошка, гранул, шариков, крупиц, тонких трубочек, полосок или листов. Твердый субстрат, образующий аэрозоль, может быть нанесен на поверхность носителя в виде, например, листа, пеноматериала, геля или суспензии. Твердый субстрат, образующий аэрозоль, может быть нанесен на всю поверхность носителя или, в качестве альтернативы, может быть нанесен узором с целью обеспечения неоднородной доставки ароматного вещества во время использования. В некоторых вариантах осуществления по меньшей мере часть субстрата, образующего аэрозоль, формируют из собранного гофрированного листа согласно любому из вышеописанных вариантов осуществления. В таких вариантах осуществления собранный гофрированный лист может содержать лист гомогенизированного табачного материала. В некоторых вариантах осуществления по меньшей мере часть субстрата, образующего аэрозоль, наносят на поверхность носителя в виде собранного гофрированного листа согласно любому из вышеописанных вариантов осуществления.

Элементы изделия, генерирующего аэрозоль, предпочтительно собирают посредством подходящей обертки, например сигаретной бумаги. Сигаретной бумагой может быть любой подходящий материал для обертывания компонентов изделия, генерирующего аэрозоль, в виде стержня. Предпочтительно, сигаретная бумага удерживает и выравнивает составляющие элементы изделия, генерирующего аэрозоль, при сборке изделия и удерживает их на месте внутри стержня. Подходящие материалы хорошо известны в данной области техники.

Может быть особенно предпочтительным, чтобы элемент, охлаждающий аэрозоль, был составной частью нагреваемого изделия, генерирующего аэрозоль, содержащего субстрат, образующий аэрозоль, образованный из или содержащий гомогенизированный табачный материал, имеющий содержание вещества для образования аэрозоля больше чем 5 процентов в пересчете на сухой вес, и воду. Например, содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять от 5 процентов до 30 процентов в пересчете на сухой вес. Аэрозоль, генерируемый из таких субстратов, образующих аэрозоль, может восприниматься пользователем как имеющий особенно высокую температуру, и использование элемента, охлаждающего аэрозоль, с высокой удельной поверхностью и малым сопротивлением втягиванию может уменьшить ощущаемую температуру аэрозоля до приемлемого уровня для пользователя.

Изделие, генерирующее аэрозоль, может иметь по существу цилиндрическую форму. Изделие, генерирующее аэрозоль, может быть по существу удлиненным. Изделие, генерирующее аэрозоль, может иметь длину и окружность, по существу перпендикулярную длине. Субстрат, образующий аэрозоль, может иметь по существу цилиндрическую форму. Субстрат, образующий аэрозоль, может быть по существу удлиненным. Субстрат, образующий аэрозоль, может также иметь длину и окружность, по существу перпендикулярную длине. Субстрат, образующий аэрозоль, может быть помещен в устройстве, генерирующем аэрозоль, так, что длина субстрата, образующего аэрозоль, по существу параллельна направлению потока воздуха в устройстве, генерирующем аэрозоль. Элемент, охлаждающий аэрозоль, может быть по существу удлиненным.

Изделие, генерирующее аэрозоль, может иметь общую длину от приблизительно 30 мм до приблизительно 100 мм. Изделие, генерирующее аэрозоль, может иметь внешний диаметр от приблизительно 5 мм до приблизительно 12 мм.

Изделие, генерирующее аэрозоль, может содержать фильтр или мундштук. Фильтр может быть расположен на расположенном ниже по потоку конце изделия, генерирующего аэрозоль. Фильтр может представлять собой ацетилцеллюлозный штранг фильтра. Фильтр в одном варианте осуществления имеет длину приблизительно 7 мм, но может иметь длину от приблизительно 5 мм до приблизительно 10 мм. Изделие, генерирующее аэрозоль, может содержать разделительный элемент, расположенный ниже по потоку относительно субстрата, образующего аэрозоль.

В одном варианте осуществления изделие, генерирующее аэрозоль, имеет общую длину приблизительно 45 мм. Изделие, генерирующее аэрозоль, может иметь внешний диаметр приблизительно 7,2 мм. Кроме того, субстрат, образующий аэрозоль, может иметь длину приблизительно 10 мм. В качестве альтернативы субстрат, образующий аэрозоль, может иметь длину приблизительно 12 мм. Кроме того, диаметр субстрата, образующего аэрозоль, может составлять от приблизительно 5 мм до приблизительно 12 мм.

Признаки, описанные применительно к одному аспекту настоящего изобретения, могут быть применены также к другим аспектам изобретения.

Изобретение будет дополнительно описано исключительно на примере со ссылками на сопроводительные графические материалы, в которых:

на фиг. 1 представлен схематичный вид сбоку устройства для изготовления гофрированного полотна в соответствии с настоящим изобретением;

на фиг. 2 представлен вид в поперечном разрезе первого и второго валиков устройства на фиг. 1;

на фиг. 3 представлен увеличенный вид детали А, показанной на фиг. 2, для первого варианта осуществления первого валика;

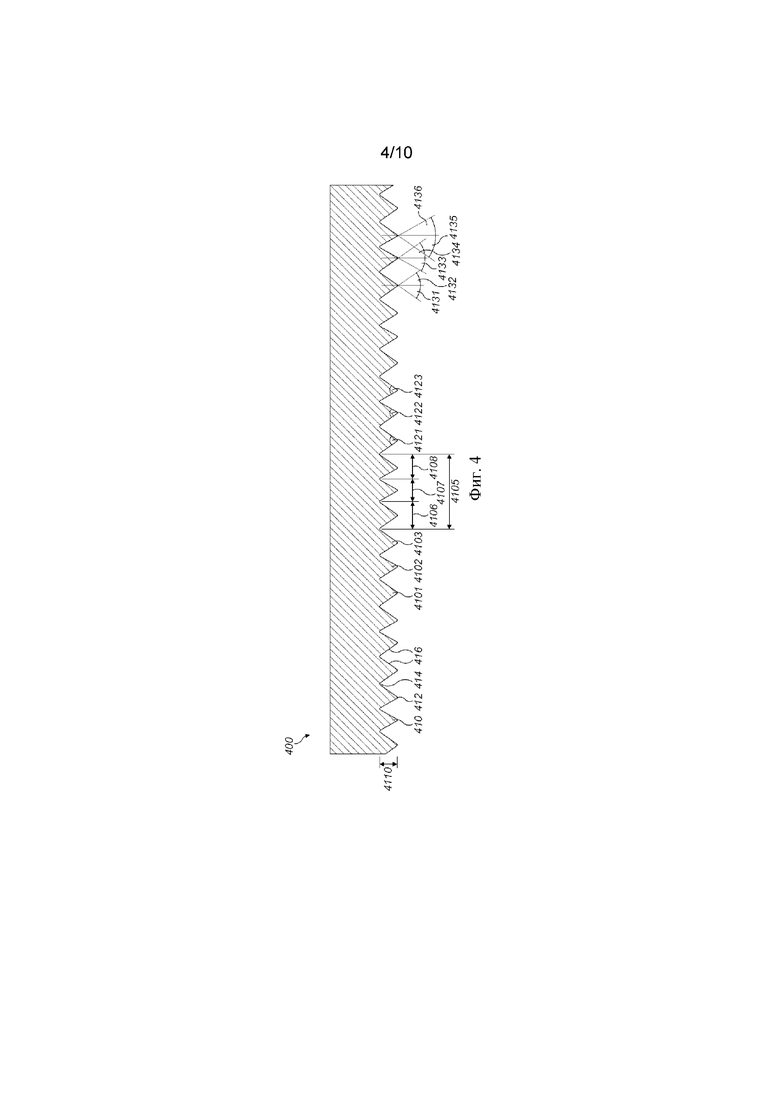

на фиг. 4 представлен увеличенный вид детали B, показанной на фиг. 2, для первого варианта осуществления второго валика;

на фиг. 5 представлен вид в поперечном разрезе части первого варианта осуществления гофрированного листа, образованного с использованием валиков, показанных на фиг. 3 и 4;

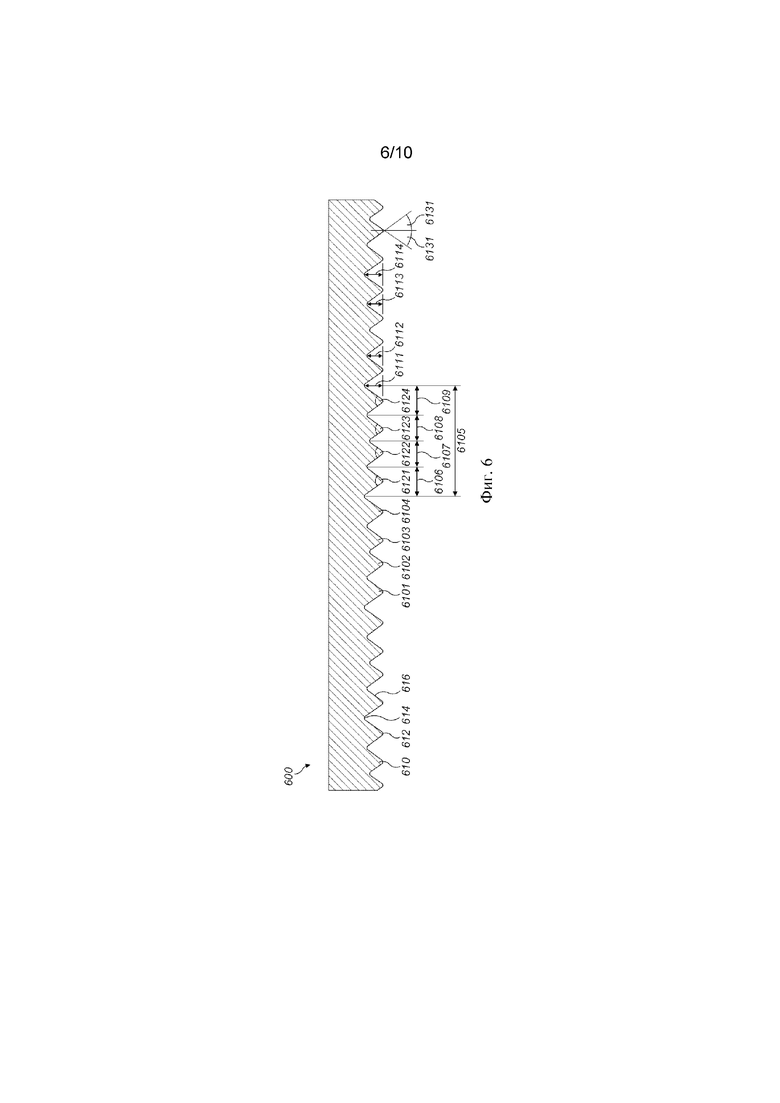

на фиг. 6 представлен увеличенный вид детали А, показанной на фиг. 2, для второго варианта осуществления первого валика;

на фиг. 7 представлен увеличенный вид детали B, показанной на фиг. 2, для второго варианта осуществления второго валика;

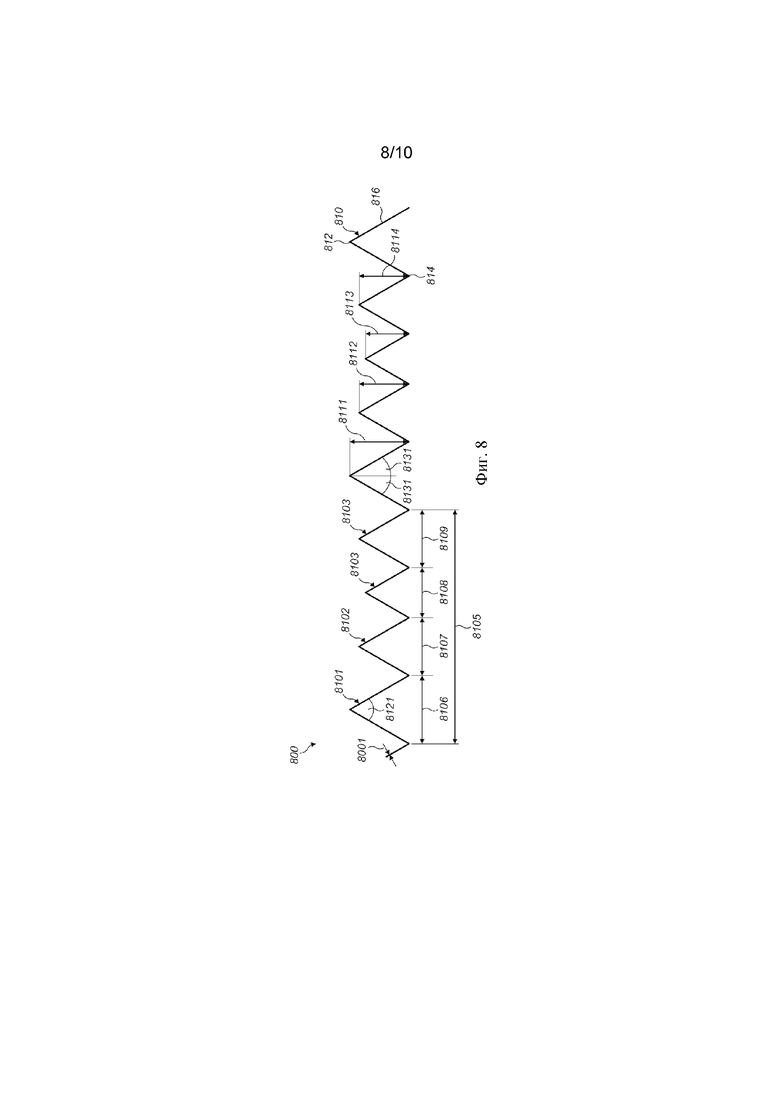

на фиг. 8 представлен вид в поперечном разрезе части второго варианта осуществления гофрированного листа, образованного с использованием валиков, показанных на фиг. 6 и 7;

на фиг. 9A представлен схематичный вид сбоку в поперечном разрезе изделия, генерирующего аэрозоль, в соответствии с настоящим изобретением; и

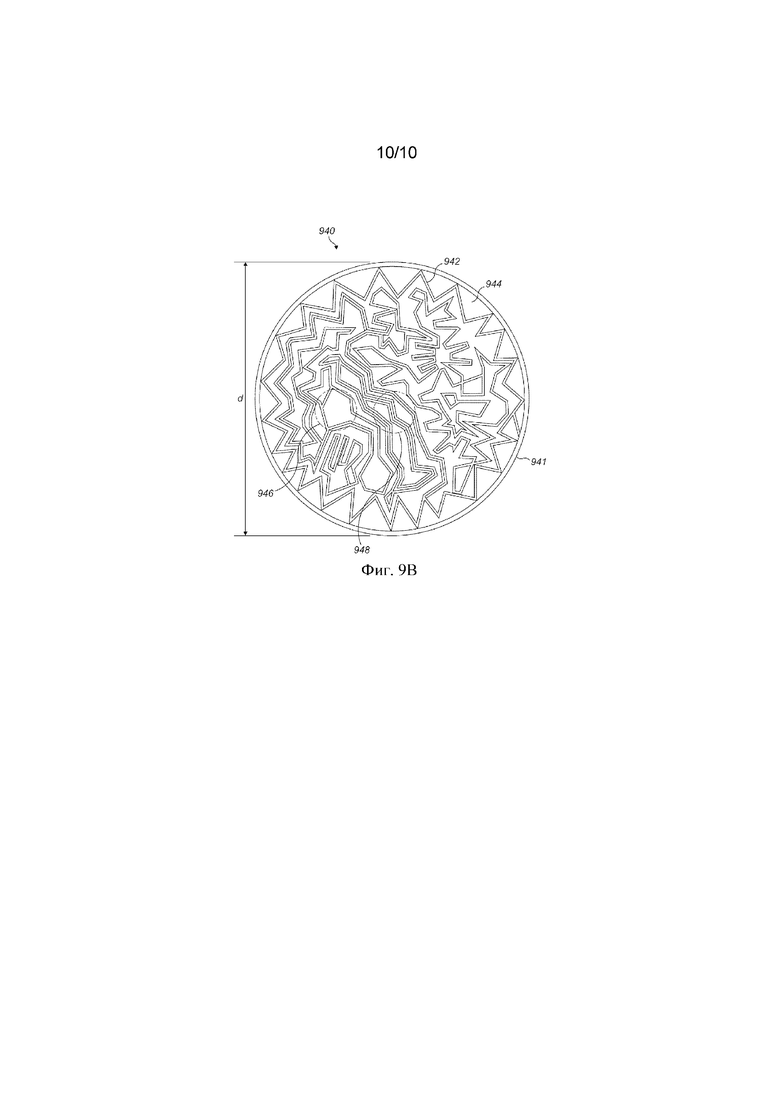

на фиг. 9B представлен схематичный вид в поперечном разрезе изделия, генерирующего аэрозоль, приведенного на фиг. 9A, взятом по линии 9B-9B на фиг. 9A.

На фиг. 1 показано устройство 100 для изготовления гофрированного полотна. Устройство 100 содержит, среди прочих компонентов, комплект гофрирующих валиков 102, содержащий первый валик и второй валик, каждый из которых выполнен гофрированным по всей своей ширине. Комплект гофрирующих валиков 102 расположен таким образом, что гофры первого валика по существу чередуются с гофрами второго валика. Устройство 100 также содержит боковой механизм 104 для разрезания листа, бобину 106 листового рулонного материала 108, такого как полотно из полилактида, бумага или гомогенизированный табачный материал, приводной и тормозной механизм 110 и механизм 112 натяжения. Для управления устройством 100 во время работы предусмотрена управляющая электроника 114.

При использовании приводной и тормозной механизм 110 подает полотно 108 в продольном направлении от бобины 106 на комплект гофрирующих валиков 102 с помощью бокового механизма 104 для разрезания полотна, который разрезает полотно до требуемой ширины. Механизм 112 натяжения обеспечивает то, что полотно 108 подается на комплект гофрирующих валиков 102 с требуемым натяжением. Гофрирующие валики 102 двигают полотно 108 между чередующимися гофрами первого и второго валиков для нанесения на полотно 108 нескольких проходящих в продольном направлении сгибаемых гофров. Таким образом, полотно 108 деформируется посредством гофрирующих валиков 102 с образованием гофрированного полотна 116. Затем гофрированное полотно 116 может быть собрано вместе и использовано для образования элемента, охлаждающего аэрозоль, или субстрата, образующего аэрозоль, для изделия, генерирующего аэрозоль, как рассмотрено ниже. Например, гофрированное полотно 116 может быть собрано вместе с образованием непрерывного стержня, который затем разрезают на множество компонентов в форме стержня, каждый из которых содержит собранный гофрированный лист, образованный из отрезанной части гофрированного листа.

На фиг. 2 показан вид в поперечном разрезе комплекта гофрирующих валиков 102. Комплект гофрирующих валиков 102 содержит первый валик 120 и второй валик 122, каждый из которых выполнен гофрированным по всей своей ширине 1201 в зоне 124 гофрирования. В данном примере зона 124 гофрирования проходит по всей окружности каждого валика и проходит вдоль по существу всей ширины 1201 каждого валика. В качестве альтернативы, один или оба валика могут быть гофрированными по своей ширине только вокруг части своей окружности, или только вдоль части своей длины, или только вокруг части своей окружности и только вдоль части своей длины. Первый и второй валики 120, 122 располагаются таким образом, что их оси являются по существу параллельными, и таким образом, что их гофры по существу чередуются. Расстояние 1202 между осями первого и второго валиков 120, 124 может регулироваться для регулирования зазора между гофрами первого и второго валиков 120, 122 и, таким образом, амплитуды сгибаемых гофров, наносимых на полотно, проходящее между комплектом валиков 102.

На фиг. 3 показан увеличенный вид гофрированной части первого варианта осуществления первого валика 300. Как показано, на поверхности первого валика 300 находится множество гофров 310, образованных чередующимися вершинами 312 и впадинами 314, соединенными боковыми поверхностями 316 гофров. Величина шагов гофров 310 изменяется по ширине первого валика 300. В данном примере зона гофрирования первого валика 300 выполнена по схеме повторения разных гофров. Схема повторения имеет ширину в три гофра и состоит из первого гофра 3101 с величиной 3106 шага, за которым следует второй гофр 3102 с величиной 3107 шага, за которым следует третий гофр 3103 с величиной 3108 шага. Таким образом, схема повторения имеет ширину 3105, которая равна сумме первой величины 3106 шага, второй величины 3107 шага и третьей величины 3108 шага. Величины 3106, 3107 и 3108 шагов являются разными. Таким образом, величина шага каждого гофра в схеме повторения отличается от величины шага каждого непосредственно смежного гофра, и величина шагов гофров изменяется по ширине первого валика 300. В альтернативных примерах зона гофрирования может быть выполнена по схеме чередования разных гофров, таких как первый гофр, чередующийся со вторым и третьим гофрами по схеме «первый, второй, первый, третий».

В данном примере три разных гофра 3101-3103 имеют по существу одинаковую величину 3110 амплитуды. Для изменения величины шагов углы гофров 3101-3103 являются разными. В частности, угол 3121 гофра первого гофра 3101 больше угла 3122 гофра второго гофра 3102, который, в свою очередь, больше угла 3123 гофра третьего гофра 3103. Таким образом, угол гофра каждого гофра отличается от угла гофра каждого непосредственно смежного гофра.

Угол гофра определенного гофра определяется углом между его боковыми поверхностями гофра. Боковые поверхности гофра могут быть расположены под одинаковым углом относительно радиального направления валика или под разными углами. В данном примере первого валика углы, образованные боковыми поверхностями каждого гофра и радиальным направлением, или «углы наклона боковых поверхностей», являются по существу одинаковыми, так что каждый гофр является симметричным относительно своей вершины в радиальном направлении. Для каждого гофра оба угла наклона боковых поверхностей, таким образом, равны приблизительно половине угла гофра. Поскольку углы 3121, 3122 и 3123 гофра являются разными, разными являются и три угла 3131, 3133 и 3135 наклона боковых поверхностей гофров 3101, 3102 и 3103. Следовательно, впадины между непосредственно смежными гофрами являются асимметричными относительно радиального направления.

На фиг. 4 показан увеличенный вид гофрированной части первого варианта осуществления второго валика 400. Как в случае первого валика 300, на поверхности второго валика 400 находится множество гофров 410, образованных чередующимися вершинами 412 и впадинами 414, соединенными боковыми поверхностями 416 гофров. Величина шагов гофров 410 изменяется по ширине второго валика 400. Как в случае первого валика 300, зона гофрирования второго валика 400 выполнена по схеме повторения, состоящей из первого гофра 4101 с величиной 4106 шага, за которым следует второй гофр 4102 с величиной 4107 шага, за которым следует третий гофр 4103 с величиной 4108 шага. Таким образом, схема повторения имеет ширину 4105, которая равна сумме первой величины 4106 шага, второй величины 4107 шага и третьей величины 4108 шага. Величины 4106, 4107 и 4108 шагов являются разными. Таким образом, величина шага каждого гофра в схеме повторения отличается от величины шага каждого непосредственно смежного гофра, и величина шагов гофров изменяется по ширине второго валика 400. В альтернативных примерах зона гофрирования может быть выполнена по схеме чередования разных гофров, таких как первый гофр, чередующийся со вторым и третьим гофрами по схеме «первый, второй, первый, третий».

Ширины 3105, 4105 в схемах повторения как первого, так и второго валиков 300, 400 являются по существу одинаковыми. Это позволяет совмещать гофры первого и второго валиков 300, 400.

Как в случае первого валика 300, три разных гофра 4101-4103 второго валика 400 имеют по существу одинаковую величину 4110 амплитуды. В данном примере величина 4110 амплитуды является по существу такой же, как величина 3110 амплитуды гофров первого валика 300, хотя это не является существенным. Для изменения величины шагов углы гофров 4101-4103 являются разными. В частности, угол 4121 гофра первого гофра 4101 больше угла 4122 гофра второго гофра 4102, который, в свою очередь, больше угла 4123 гофра третьего гофра 4103. Таким образом, угол гофра каждого гофра отличается от угла гофра каждого непосредственно смежного гофра.

Угол гофра определенного гофра определяется углом между его боковыми поверхностями гофра. Боковые поверхности гофра могут быть расположены под одинаковым углом относительно радиального направления валика или под разными углами. В данном примере второго валика два угла наклона боковых поверхностей каждого гофра являются разными, так что каждый гофр выполнен асимметричным относительно своей вершины в радиальном направлении. Как показано на фиг. 4, угол 4121 гофра первого гофра 4101 образуется из разных углов 4131 и 4132 наклона боковых поверхностей, угол 4122 гофра второго гофра 4102 образуется из разных углов 4133 и 4134 наклона боковых поверхностей, и угол 4123 гофра третьего гофра 4103 образуется из разных углов 4135 и 4136 наклона боковых поверхностей. В данном примере, хотя углы наклона боковых поверхностей определенного гофра являются разными, углы наклона непосредственно смежных боковых поверхностей непосредственно смежных гофров являются одинаковыми. Следовательно, впадины между непосредственно смежными гофрами являются симметричными относительно радиального направления. Это позволяет впадинам гофров на втором валике 400 чередоваться с вершинами гофров на первом валике 300, которые также симметричны относительно радиального направления. Кроме того, предпочтительно, углы наклона противоположных боковых поверхностей гофров на первом и втором валиках являются по существу одинаковыми, так что зазор между противоположными боковыми поверхностями гофров первого и второго валиков 300, 400 является по существу постоянным. Это обеспечивает возможность образования гофрированного полотна, имеющего четко выраженные сгибаемые гофры и по существу постоянную номинальную толщину.

В одном конкретном варианте осуществления различные параметры имеют следующие значения:

На фиг. 5 показан вид в поперечном разрезе части первого варианта осуществления гофрированного листа 500, образованного с использованием первого и второго валиков 300, 400, показанных на фиг. 3 и 4. Гофрированный лист 500 имеет номинальную толщину 5001 и множество по существу параллельных сгибаемых гофров 510, проходящих по длине листа 500 (в направлении, перпендикулярном к плоскости по фиг. 5). Сгибаемые гофры 510 образуются из чередующихся вершин 512 и впадин 514, соединенных боковыми поверхностями 516 гофра. Форма и размеры сгибаемых гофров 510 соответствуют форме и размерам первого и второго валиков 300, 400. В частности, форма вершин 512 соответствует форме вершин гофров второго валика 400, и форма впадин 514 соответствует форме вершин гофров первого валика 300.

Таким образом, как в случае гофров первого и второго валиков, сгибаемые гофры 510 гофрированного листа 500 располагаются по схеме повторения, состоящей из первого сгибаемого гофра 5101 с величиной 5106 шага, за которым следует второй сгибаемый гофр 5102 с величиной 5107 шага, за которым следует третий сгибаемый гофр 5103 с величиной 5108 шага. Таким образом, схема повторения имеет ширину 5105, которая равна сумме первой величины 5106 шага, второй величины 5107 шага и третьей величины 5108 шага и является такой же, как ширина схемы гофров на первом и втором валиках 300, 400. Величины 5106, 5107 и 5108 шагов отличаются друг от друга. Таким образом, величина шага каждого сгибаемого гофра отличается от величины шага каждого непосредственно смежного сгибаемого гофра, и величина шагов сгибаемых гофров изменяется по ширине листа 500.

Как в случае гофров первого и второго валиков 300, 400, три разных сгибаемых гофра 5101-5103 листа 500 имеют по существу одинаковую величину 5110 амплитуды. Тем не менее углы 5121-5123 гофра трех разных сгибаемых гофров 510 являются разными. Поскольку форма вершин 512 и впадин 514 соответствуют форме вершин второго и первого валиков 300, 400 соответственно, каждый сгибаемый гофр 510 выполнен асимметричным относительно своей вершины, и впадины между непосредственно смежными сгибаемыми гофрами являются симметричными. В данном примере углы 5121-5123 гофров и углы 5131, 5132, 5133, 5134, 5135 и 5136 наклона боковых поверхностей сгибаемых гофров 5101-5103 являются такими же, как и у гофров второго валика 400.

Поскольку величина шагов сгибаемых гофров изменяется по ширине листа 500, сгибаемые гофры гофрированного листа с меньшей вероятностью входят друг в друга, когда гофрированный лист 500 собирается с образованием стержня для использования в изделии, генерирующем аэрозоль. В результате осевые каналы, образованные сгибаемыми гофрами при собирании в стержень, являются более равномерными по размеру и распределению по площади стержня.

В одном конкретном варианте осуществления различные параметры имеют следующие значения:

На фиг. 6 показан увеличенный вид гофрированной части второго варианта осуществления первого валика 600. Как показано, на поверхности первого валика 600 находится множество гофров 610, образованных чередующимися вершинами 612 и впадинами 614, соединенными боковыми поверхностями 616 гофров. Величина шагов гофров 610 изменяется по ширине первого валика 600. В данном примере зона гофрирования первого валика 600 выполнена по схеме повторения разных гофров. Схема повторения имеет ширину в четыре гофра и состоит из первого гофра 6101 с величиной 6106 шага, за которым следует второй гофр 6102 с величиной 6107 шага, за которым следует третий гофр 6103 с величиной 6108 шага, за которым следует четвертый гофр 6104 с величиной 6109 шага. Таким образом, схема имеет ширину 6105, которая равна сумме первой величины 6106 шага, второй величины 6107 шага, третьей величины 6108 шага и четвертой величины 6109 шага. В альтернативных примерах зона гофрирования может быть выполнена по схеме чередования разных гофров, таких как первый гофр, чередующийся со вторым, третьим и четвертым гофрами по схеме «первый, второй, первый, третий, первый, четвертый».

В данном примере углы 6121-6124 гофров четырех разных гофров 6101-6104 являются по существу одинаковыми. Углы 6131 наклона боковых поверхностей по обе стороны от каждой вершины гофра также являются по существу одинаковыми и равны приблизительно половине угла гофра.

Хотя углы гофров четырех разных гофров 6101-6104 являются по существу одинаковыми, величины амплитуды одинаковыми не являются. Первый, второй, третий и четвертый гофры 6101-6104 имеют величины 6111-6114 амплитуды соответственно. Как уже упоминалось ранее, величина амплитуды относится к высоте гофра от его вершины до самой глубокой точки самой глубокой, непосредственно смежной впадины. Для первого валика 600 расстояние по радиусу от центра валика 600 до вершин 612 гофров 610 является по существу одинаковым по ширине валика. Тем не менее расстояние по радиусу от центра валика до впадин 614 гофров 610, или «глубины» впадин 614, изменяется по ширине валика 600. В частности, глубина впадин 614 изменяется таким образом, что величины 6111, 6114 амплитуды и величина 6106, 6109 шагов первого и четвертого гофров 6101 и 6104 являются по существу такими же, как и величины 6112, 6113 амплитуды и величина 6107, 6108 шагов второго и третьего гофров 6102 и 6103. Первая и четвертая величины 6111, 6114 амплитуды и величина 6106, 6109 шагов больше, чем вторая и третья величины 6112, 6113 амплитуды и величина 6107, 6108 шагов. Таким образом, величина амплитуды каждого гофра отличается от величины амплитуды по меньшей мере одного непосредственно смежного гофра. Следовательно, величины амплитуды и, таким образом, величина шагов гофров изменяются по ширине первого валика 600.

На фиг. 7 показан увеличенный вид гофрированной части второго варианта осуществления второго валика 700. Как в случае первого валика 600, на поверхности второго валика 700 находится множество гофров 710, образованных чередующимися вершинами 712 и впадинами 714, соединенными боковыми поверхностями 716 гофров. Величина шагов гофров 710 изменяется по ширине второго валика 700. В данном примере зона гофрирования второго валика 700 выполнена по схеме повторения разных гофров. Схема повторения имеет ширину в четыре гофра и состоит из первого гофра 7101 с первой величиной 7106 шага, за которым следует второй гофр 7102 со второй величиной 7107 шага, за которым следует третий гофр 7103 с третьей величиной 7108 шага, за которым следует четвертый гофр 7104 с четвертой величиной 7109 шага. Таким образом, схема повторения имеет ширину P, которая равна сумме первой величины 7106 шага, второй величины 7107 шага, третьей величины 7108 шага и четвертой величины 7109 шага. В альтернативных примерах зона гофрирования может быть выполнена по схеме чередования разных гофров, таких как первый гофр, чередующийся со вторым, третьим и четвертым гофрами по схеме «первый, второй, первый, третий, первый, четвертый».

В данном примере углы 7121-7124 гофров четырех разных гофров 7101-7104 являются по существу одинаковыми. Углы 7131 наклона боковых поверхностей по обе стороны от каждой вершины гофра также являются по существу одинаковыми и равны приблизительно половине угла гофра.

Хотя углы гофров четырех разных гофров 7101-7104 являются по существу одинаковыми, величины амплитуды одинаковыми не являются. Первый, второй, третий и четвертый гофры 7101-7104 имеют величины 7111-7114 амплитуды соответственно. Как уже упоминалось ранее, величина амплитуды относится к высоте гофра от его вершины до самой глубокой точки самой глубокой, непосредственно смежной впадины. В отличие от первого валика 600, расстояние по радиусу от центра второго валика 700 до впадин 714 гофров 710, или «глубины» впадин 714, является по существу одинаковым по ширине валика, тогда как расстояние по радиусу от центра валика до вершин 712 гофров 710 изменяется по ширине валика.

В частности, расстояние по радиусу от центра валика до вершин 712 гофров 710 такое, что величина 7111 амплитуды первого гофра 7101 больше, чем величина 7112 амплитуды второго гофра 7102, которая больше, чем величина 7113 амплитуды третьего гофра 7103. Величина 7114 амплитуды четвертого гофра 7104 является по существу такой же, как величина 7112 амплитуды второго гофра 7102. Следовательно, величина 7106 шага первого гофра 7101 больше, чем величина 7107 шага второго гофра 7102, которая является такой же, как величина 7109 шага четвертого гофра 7104, обе из которых больше, чем величина 7108 шага третьего гофра 7103. Таким образом, величина амплитуды каждого гофра отличается от величины амплитуды по меньшей мере одного непосредственно смежного гофра. Следовательно, величины амплитуды и, таким образом, величина шагов гофров изменяются по ширине второго валика 700.

Предпочтительно, ширины в схемах повторения как первого, так и второго валиков 600, 700 являются по существу одинаковыми. Это позволяет совмещать гофры первого и второго валиков 600, 700. Кроме того, предпочтительно, углы гофров и углы наклона боковых поверхностей гофров обоих валиков также являются одинаковыми, так что гофры чередуются, и зазор между противоположными боковыми поверхностями гофров первого и второго валиков 600, 700 является по существу постоянным. Это обеспечивает возможность образования гофрированного полотна, имеющего четко выраженные сгибаемые гофры и по существу постоянную номинальную толщину.

В одном конкретном варианте осуществления различные параметры имеют следующие значения:

На фиг. 8 показан вид в поперечном разрезе части второго варианта осуществления гофрированного листа 800, образованного с использованием первого и второго валиков 600, 700, показанных на фиг. 6 и 7. Гофрированный лист 800 имеет номинальную толщину 8001 и множество по существу параллельных сгибаемых гофров 810, проходящих по длине листа 800 (в направлении, перпендикулярном к плоскости по фиг. 8). Сгибаемые гофры 810 образуются из чередующихся вершин 812 и впадин 814, соединенных боковыми поверхностями 816 гофра. Форма и размеры сгибаемых гофров 810 соответствуют форме и размерам первого и второго валиков 600, 700. В частности, форма вершин 812 соответствует форме вершин гофров второго валика 700, и форма впадин 814 соответствует форме вершин гофров первого валика 600.

Таким образом, как в случае с гофрами первого и второго валиков, сгибаемые гофры 810 гофрированного листа 800 располагаются по схеме повторения из четырех разных сгибаемых гофров. Схема повторения имеет ширину в четыре гофра и состоит из первого сгибаемого гофра 8101 с величиной 8106 шага, за которым следует второй сгибаемый гофр 8102 с величиной 8107 шага, за которым следует третий сгибаемый гофр 8103 с величиной 8108 шага, за которым следует четвертый сгибаемый гофр 8104 с величиной 8109 шага. Таким образом, схема имеет ширину 8105, которая равна сумме первой величины 8106 шага, второй величины 8107 шага, третьей величины 8108 шага и четвертой величины 8109 шага и равна ширине схемы гофров на первом и втором валиках 600, 700. В альтернативных примерах зона гофрирования может быть выполнена по схеме чередования разных гофров, таких как первый гофр, чередующийся со вторым, третьим и четвертым гофрами по схеме «первый, второй, первый, третий, первый, четвертый».

В данном примере четыре разных сгибаемых гофра 8101-8104 имеют по существу одинаковые друг с другом угол 8121 гофра и углы 8131 наклона боковых поверхностей. Углы 8131 наклона боковых поверхностей по обе стороны каждой вершины сгибаемого гофра также являются по существу одинаковыми друг с другом и равны приблизительно половине угла 8121 гофра.

Хотя углы гофров четырех разных сгибаемых гофров 8101-8104 являются по существу одинаковыми, величины амплитуды одинаковыми не являются. Первый, второй, третий и четвертый сгибаемые гофры 8101-8104 имеют величины 8111-8114 амплитуды соответственно. Величина 8111 амплитуды первого сгибаемого гофра 8101 больше, чем величина 8112 амплитуды второго сгибаемого гофра 8102, которая больше, чем величина 8113 амплитуды третьего сгибаемого гофра 8103. Величина 8114 амплитуды четвертого сгибаемого гофра 8104 является по существу такой же, как величина 8112 амплитуды второго сгибаемого гофра 8102. Следовательно, величина 8106 шага первого сгибаемого гофра 8101 больше, чем величина 8107 шага второго сгибаемого гофра 8102, которая является такой же, как величина 8109 шага четвертого сгибаемого гофра 8104, обе из которых больше, чем величина 8108 шага третьего сгибаемого гофра 8103. Таким образом, величина амплитуды каждого сгибаемого гофра отличается от величины амплитуды обоих непосредственно смежных сгибаемых гофров. Следовательно, величины амплитуды и, таким образом, величина шагов сгибаемых гофров изменяются по ширине листа. Следовательно, сгибаемые гофры гофрированного листа 800 с меньшей вероятностью входят друг в друга при его собирании для образования стержня для использования в изделии, генерирующем аэрозоль. В результате, осевые каналы, образованные сгибаемыми гофрами в стержне, являются более равномерными по размеру и распределению по площади стержня.

В одном конкретном варианте осуществления различные параметры имеют следующие значения:

На фиг. 9A и 9B показано изделие 900, генерирующее аэрозоль, согласно варианту осуществления. Изделие 900, генерирующее аэрозоль, содержит четыре элемента: субстрат 920, образующий аэрозоль, полую ацетилцеллюлозную трубку 930, элемент 940, охлаждающий аэрозоль, и фильтр 950 мундштука. Эти четыре элемента расположены последовательно, выровнены по одной оси и объединены сигаретной бумагой 960 с образованием стержня 910. Стержень 910 имеет конец 912, подносимый ко рту, и дальний конец 914, расположенный на конце стержня 910, противоположном концу 912, подносимому ко рту. Элементы, расположенные между концом 912, подносимым ко рту, и дальним концом 914, могут быть описаны как находящиеся выше по потоку относительно конца 912, подносимого ко рту, или, в качестве альтернативы, ниже по потоку относительно дальнего конца 914.

В собранном состоянии длина стержня 910 составляет приблизительно 45 миллиметров, и он имеет диаметр приблизительно 7 миллиметров.

Субстрат 920, образующий аэрозоль, располагается выше по потоку относительно полой трубки 930 и проходит к дальнему концу 914 стержня 910. В одном варианте осуществления субстрат 920, образующий аэрозоль, содержит пучок гофрированного формованного листового табака, обернутого фильтровальной бумагой (не показана) с образованием штранга. Формованный листовой табак содержит добавки, в том числе глицерин в качестве добавки, образующей аэрозоль. В другом варианте осуществления субстрат, образующий аэрозоль, содержит собранный гофрированный лист гомогенизированного табачного материала.

Полая ацетатная трубка 930 размещена непосредственно ниже по потоку относительно субстрата 920, образующего аэрозоль, и выполнена из ацетилцеллюлозы. Одна из функций трубки 930 состоит в том, чтобы разместить субстрат 920, образующий аэрозоль, в направлении дальнего конца 914 стержня 910 таким образом, чтобы он мог входить в контакт с нагревательным элементом. Трубка 930 выполняет функцию предотвращения проталкивания субстрата 920, образующего аэрозоль, вдоль стержня 910 в направлении элемента 940, охлаждающего аэрозоль, когда нагревательный элемент вставляется в субстрат 920, образующий аэрозоль. Трубка 930 также выступает в качестве разделительного элемента для отделения элемента 940, охлаждающего аэрозоль, от субстрата 920, образующего аэрозоль.

Элемент 940, охлаждающий аэрозоль, имеет длину приблизительно 18 мм и диаметр приблизительно 7 мм. В данном примере элемент 940, охлаждающий аэрозоль, выполнен из собранного гофрированного листа 942, содержащего множество по существу параллельных сгибаемых гофров, проходящих в продольном направлении листа, при этом величина шагов сгибаемых гофров изменяется по ширине листа, и при этом сгибаемые гофры образуют множество осевых каналов 944, которые проходят по всей длине элемента 940, охлаждающего аэрозоль. В одном варианте осуществления элемент 940, охлаждающий аэрозоль, выполнен из листа из полимолочной кислоты, имеющего номинальную толщину 50 микрометров.

В данном документе пористость определяется как мера незаполненного пространства в стержне, включая элемент, охлаждающий аэрозоль, соответствующий рассмотренному в данном документе. Например, если диаметр стержня 910 был не заполнен элементом 940 на 50 процентов, пористость будет составлять 50 процентов. Подобным образом, стержень будет иметь пористость 100 процентов, если внутренний диаметр был полностью не заполнен, и пористость 0 процентов, если полностью заполнен. Пористость может быть вычислена с использованием известных способов. Если элемент 940, охлаждающий аэрозоль, образован из листа материала, имеющего толщину (t) и ширину (w), то площадь поперечного сечения, представленная краем листа, задается шириной, умноженной на толщину. В конкретном варианте осуществления листового материала, имеющего толщину 50 микрометров и ширину 230 миллиметров, площадь поперечного сечения составляет приблизительно 1,15×10^-5 квадратных метров (это может обозначать первую площадь). Предполагая, что диаметр стержня, который в конечном счете будет вмещать материал, составляет 7 мм, площадь незаполненного пространства может быть рассчитана как приблизительно 3,85×10^-5 квадратных метров (это может обозначать вторую площадь).

Затем гофрированный лист 942, содержащий элемент 940, охлаждающий аэрозоль, собирается и помещается во внутреннем диаметре стержня. Отношение первой площади ко второй, на основе вышеприведенных примеров, составляет приблизительно 0,30. Это отношение умножается на 100, и результат вычитается из 100 процентов, чтобы прийти к пористости, которая составляет приблизительно 70 процентов для конкретных показателей, приведенных здесь. Разумеется, толщина и ширина листового материала могут изменяться. Аналогично, диаметр стержня может изменяться.

Как показано на фиг. 9B, сгибаемые гофры гофрированного и собранного листа 942 образуют множество осевых каналов 944 в элементе 940, охлаждающем аэрозоль. В зависимости от степени, с которой сгибаемые гофры смежных частей собранного листа образуют скопление, размер и распределение осевых каналов 944 могут изменяться в зависимости от области элемента 940, охлаждающего аэрозоль, что приводит к возникновению областей с высокой локальной пористостью 946 и областей с низкой локальной пористостью 948, как показано на фиг. 9B. В связи с тем, что величина шагов в гофрированном листе 942 изменяются по ширине листа, сгибаемые гофры смежных частей листа с меньшей вероятностью совмещаются и входят друг в друга, и распределение осевых каналов 944 является более равномерным.

Теперь для специалиста в данной области техники будет очевидно, что в случае известной толщины и ширины материала, в дополнение к внутреннему диаметру стержня, пористость может быть вычислена вышеописанным образом. Соответственно, в случаях, когда лист материала имеет известную толщину и длину и выполнен гофрированным и собранным вдоль длины, может быть определено пространство, заполненное материалом. Незаполненное пространство может быть вычислено, например, за счет применения внутреннего диаметра стержня. За тем на основании этих расчетов пористость или незаполненное пространство внутри стержня могут быть вычислены как процент от общей площади пространства внутри стержня.

Гофрированный и собранный лист из полимолочной кислоты заворачивается в фильтровальную бумагу 941 с образованием элемента 940, охлаждающего аэрозоль.

Фильтр 950 мундштука представляет собой традиционный фильтр мундштука, выполненный из ацетилцеллюлозы и имеющий длину примерно 4,5 миллиметра.

Вышеуказанные четыре элемента объединены путем плотного обертывания бумагой 960. Бумага 960 в этом конкретном варианте осуществления представляет собой традиционную сигаретную бумагу, имеющую стандартные свойства. Граница между бумагой 960 и каждым из элементов задает местоположение элементов и ограничивает стержень 910 изделия 900, образующего аэрозоль.

Хотя конкретный вышеописанный вариант осуществления, показанный на фиг. 9A и 9B, содержит четыре элемента, собранные в сигаретной бумаге, разумеется, изделие, генерирующее аэрозоль, может содержать дополнительные элементы или меньше элементов.

Изделие, генерирующее аэрозоль, изображенное на фиг. 9A и 9B, выполнено с возможностью соединения с устройством, генерирующим аэрозоль (не показано), для потребления. Такое устройство, генерирующее аэрозоль, содержит средство для нагревания субстрата 920, образующего аэрозоль, до достаточной температуры для образования аэрозоля. Как правило, устройство, генерирующее аэрозоль, может содержать нагревательный элемент, который окружает изделие, генерирующее аэрозоль, вблизи субстрата 920, образующего аэрозоль, или нагревательный элемент, который вставляется в субстрат 920, образующий аэрозоль.

После соединения с устройством, генерирующим аэрозоль, субстрат 920, образующий аэрозоль, может быть нагрет до температуры приблизительно 375 градусов Цельсия. При этой температуре происходит эмиссия летучих соединений из субстрата 920, образующего аэрозоль. Эти соединения конденсируются с образованием аэрозоля, который проходит через стержень 910.

Аэрозоль втягивается через элемент 940, охлаждающий аэрозоль. Когда аэрозоль проходит через элемент 940, охлаждающий аэрозоль, температура аэрозоля снижается вследствие передачи тепловой энергии в элемент 940, охлаждающий аэрозоль. Кроме того, из аэрозоля конденсируются капли воды, которые адсорбируются на внутренних поверхностях осевых каналов, образованных элементом 940, охлаждающим аэрозоль.

Когда аэрозоль поступает в элемент 940, охлаждающий аэрозоль, его температура составляет приблизительно 60 градусов Цельсия. Из-за охлаждения внутри элемента 940, охлаждающего аэрозоль, температура аэрозоля на выходе из элемента 940, охлаждающего аэрозоль, составляет приблизительно 40 градусов Цельсия. Кроме того, содержание воды в аэрозоле снижается. В зависимости от типа материала, образующего элемент 940, охлаждающий аэрозоль, содержание воды в аэрозоле может быть уменьшено в любом месте от 0 до 90 процентов. Например, когда элемент 940 содержит полимолочную кислоту, содержание воды снижается незначительно, то есть снижение составит приблизительно 0 процентов. Наоборот, когда для образования элемента 940 используется материал на основе крахмала, снижение может составлять приблизительно 40 процентов. Теперь для специалиста в данной области техники будет очевидным то, что за счет выбора материала, из которого состоит элемент 940, содержание воды в аэрозоле можно регулировать.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РИФЛЕНОГО ПОЛОТНА | 2020 |

|

RU2820236C2 |

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО МАТЕРИАЛА В ФОРМЕ ЛИСТОВ | 2018 |

|

RU2757892C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ТАБАЧНОГО МАТЕРИАЛА | 2018 |

|

RU2753685C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА МАТЕРИАЛА | 2018 |

|

RU2765704C2 |

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО МАТЕРИАЛА В ФОРМЕ ЛИСТОВ | 2018 |

|

RU2763209C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГОФРИРОВАНИЯ ЛИСТА | 2020 |

|

RU2812695C1 |

| ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ОХЛАЖДАЮЩИЙ АЭРОЗОЛЬ ЭЛЕМЕНТ | 2019 |

|

RU2764594C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СГИБАНИЯ ПОЛОТНА МАТЕРИАЛА | 2019 |

|

RU2776285C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА ИЗДЕЛИЯ, ГЕНЕРИРУЮЩЕГО АЭРОЗОЛЬ, И ИЗДЕЛИЕ, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, СОДЕРЖАЩЕЕ УКАЗАННЫЙ КОМПОНЕНТ | 2019 |

|

RU2793309C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА МАТЕРИАЛА | 2018 |

|

RU2757894C2 |

Изобретение относится к способу изготовления полотна со складками для изделия, вырабатывающего аэрозоль, причем способ включает этапы подачи по существу непрерывного полотна на набор образующих складки валиков, при этом набор валиков содержит первый валик и второй валик, каждый из которых выполнен гофрированным по меньшей мере участку своей ширины; при этом первый и второй валики располагают так, что гофры первого валика по существу чередуются с гофрами второго валика; и образования складок на по существу непрерывном полотне с образованием полотна со складками посредством подачи по существу непрерывного полотна между первым и вторым валиками в продольном направлении полотна так, что гофры первого и второго валиков наносят на по существу непрерывное полотно множество проходящих в продольном направлении и по существу параллельных складчатых гофров; при этом величина шагов гофров одного или обоих из первого и второго валиков изменяется по ширине валиков так, что величина шагов складчатых гофров изменяется по ширине полотна со складками, и причем величина шагов по существу всех гофров первого и второго валиков изменяется от приблизительно 0,5 мм до приблизительно 1,7 мм. Технический результат заключается в обеспечении более равномерного распределения гофрированного материала в изделии. 7 н. и 21 з.п. ф-лы, 10 ил.

1. Способ изготовления полотна со складками для изделия, вырабатывающего аэрозоль, способ включает этапы

подачи по существу непрерывного полотна на набор образующих складки валиков, при этом набор валиков содержит первый валик и второй валик, каждый из которых выполнен гофрированным по меньшей мере участку своей ширины; при этом первый и второй валики располагают так, что гофры первого валика по существу чередуются с гофрами второго валика; и

образования складок на по существу непрерывном полотне с образованием полотна со складками посредством подачи по существу непрерывного полотна между первым и вторым валиками в продольном направлении полотна так, что гофры первого и второго валиков наносят на по существу непрерывное полотно множество проходящих в продольном направлении и по существу параллельных складчатых гофров;

при этом величина шагов гофров одного или обоих из первого и второго валиков изменяется по ширине валиков так, что величина шагов складчатых гофров изменяется по ширине полотна со складками, и причем величина шагов по существу всех гофров первого и второго валиков изменяется от приблизительно 0,5 мм до приблизительно 1,7 мм.

2. Способ по п. 1, отличающийся тем, что по меньшей мере 10 процентов гофров первого и второго валиков имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра; предпочтительно по меньшей мере 40 процентов гофров первого и второго валиков имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра; более предпочтительно по меньшей мере 70 процентов гофров первого и второго валиков имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра; и наиболее предпочтительно по существу все гофры первого и второго валиков имеют величину шага, отличающуюся от величины шага по меньшей мере одного непосредственно смежного гофра.

3. Способ по п. 1, отличающийся тем, что величина шагов по существу всех гофров первого и второго валиков изменяется от приблизительно 0,7 мм до приблизительно 1,5 мм и предпочтительно от приблизительно 0,9 мм до приблизительно 1,3 мм.

4. Способ по п. 1, отличающийся тем, что каждый из по меньшей мере нескольких гофров первого и второго валиков имеет величину амплитуды, отличающуюся от величины амплитуды по меньшей мере одного непосредственно смежного гофра.

5. Способ по п. 4, отличающийся тем, что величины амплитуды гофров первого и второго валиков изменяются от приблизительно 0,1 мм до приблизительно 1,5 мм, предпочтительно от приблизительно 0,2 мм до приблизительно 1 мм, наиболее предпочтительно от приблизительно 0,35 мм до приблизительно 0,75 мм.

6. Способ по п. 1, отличающийся тем, что каждый из по меньшей мере нескольких гофров первого и второго валиков имеет угол гофра, отличающийся от угла гофра по меньшей мере одного непосредственно смежного гофра.

7. Способ по п. 6, отличающийся тем, что углы гофров первого и второго валиков изменяются от приблизительно 30 градусов до приблизительно 90 градусов, предпочтительно от приблизительно 40 градусов до приблизительно 80 градусов, более предпочтительно от приблизительно 55 градусов до приблизительно 75 градусов.

8. Способ изготовления компонента изделия, вырабатывающего аэрозоль, способ включает этапы

изготовления полотна со складками по п. 1;

собирания полотна со складками с образованием непрерывного стержня; и

разрезания непрерывного стержня на множество компонентов в форме стержня, при этом каждый компонент в форме стержня содержит собранный лист со складками, образованный из отрезанного участка полотна со складками; при этом складчатые гофры листа со складками образуют в компоненте в форме стержня множество осевых каналов.