Область техники

Настоящая заявка относится к области техники литиевых батарей, в частности, к активному материалу положительного электрода и способу его получения, положительной электродной пластине, содержащей активный материал положительного электрода, вторичной батарее, батарейному модулю, батарейному блоку и энергопотребляющему устройству.

Уровень техники

С быстрым развитием в области новой энергетики, литий-ионные батареи, благодаря своим преимуществам: хорошей электрохимической производительности, отсутствию эффекта памяти и незначительному загрязнению окружающей среды, широко применяются в различных устройствах большой мощности, системах хранения энергии и различных потребительских товарах, особенно в области новых энергетических транспортных средств, таких как чисто электрические транспортные средства и гибридные электрические транспортные средства. Среди батарей литий-марганец-фосфатный активный материал положительного электрода обладает преимуществами высокого рабочего напряжения, широкого диапазона источников сырья и меньшего загрязнения окружающей среды и считается активным материалом положительного электрода, который, как ожидается, заменит литий-железо-фосфат и станет мощной литий-ионной батареей. Тем не менее в уровне техники характеристики циклирования высокотемпературные характеристики хранения и характеристики безопасности вторичных батарей, в которых используются литий-марганец-фосфатные активные материалы положительного электрода, не были всесторонне улучшены, что значительно ограничивает более широкое применение литий-марганец-фосфатных батарей. Таким образом, в промышленности все еще ожидается разработка литий-марганец-фосфатного активного материала положительного электрода с высокой емкостью на грамм, хорошими характеристиками циклирования и характеристиками безопасности.

Сущность изобретения

Настоящая заявка создана с учетом вышеуказанных проблем и с целью обеспечения активного материала положительного электрода, способа получения активного материала положительного электрода, положительной электродной пластины, вторичной батареи, батарейного модуля, батарейного блока и энергопотребляющего устройства для решения существующих проблем, поскольку существующий литий-марганец-фосфатный активный материал положительного электрода склонен к антиструктурным дефектам Li/Mn и значительному растворению марганца в процессе зарядки/разрядки, таким образом, чтобы решить проблемы низкой емкости, ненадлежащих характеристик безопасности и характеристик циклирования вторичных батарей.

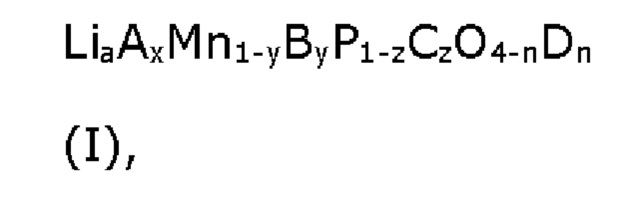

Для достижения вышеуказанной цели в первом аспекте настоящей заявки предусмотрен

активный материал положительного электрода, включающий соединение, представленное

формулой (I),

LiaAxMn1-yByP1-zCzO4-nDn

(I), где

А предусматривает один или несколько элементов, выбранных из группы IA, группы IIA, группы IIIA, группы ПВ, группы VB и группы VIB;

В предусматривает один или несколько элементов, выбранных из группы IA, группы IIA, группы IIIA, группы IVA, группы VA, группы IIB, группы IVB, группы VB, группы VIB и группы VIII;

С предусматривает один или несколько элементов, выбранных из группы IIIA, группы IVA, группы VA и группы VIA;

D предусматривает один или несколько элементов, выбранных из группы VIA и группы VIIA;

а выбран из диапазона от 0,85 до 1,15;

x выбран из диапазона от 0 до 0,1;

у выбран из диапазона от 0,001 до 0,999;

z выбран из диапазона от 0 до 0,5; и

n выбран из диапазона от 0 до 0,5.

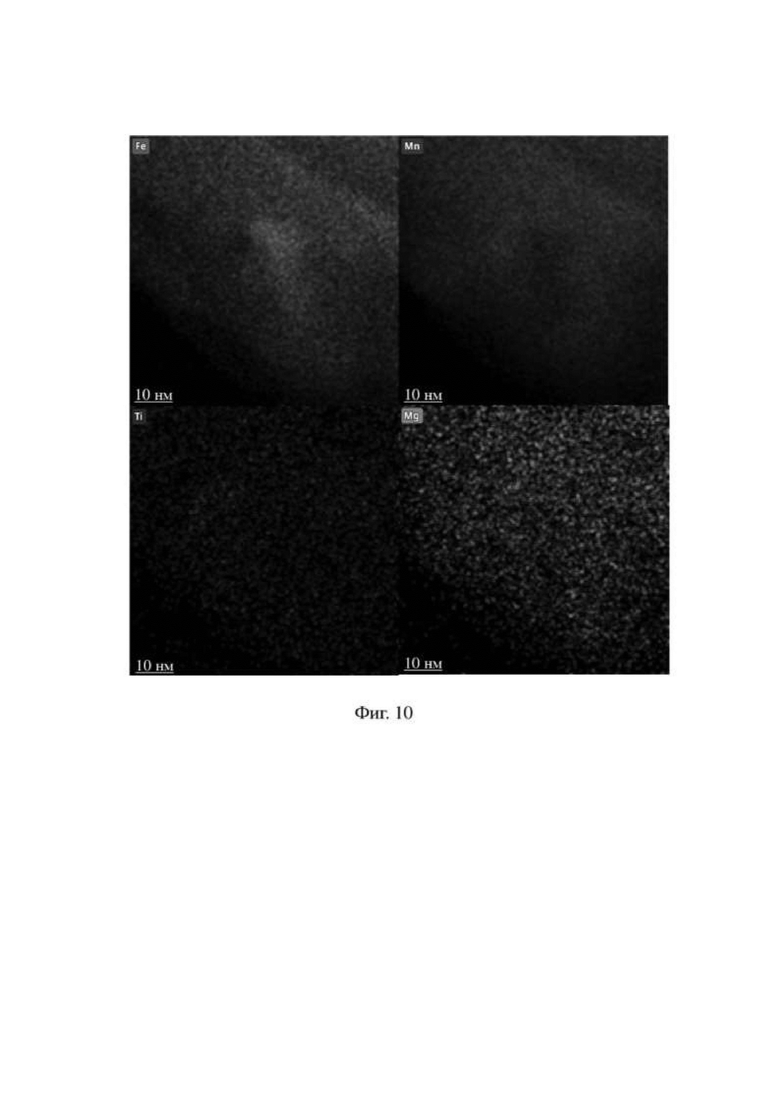

Таким образом, в настоящей заявке путем легирования соединения LiMnPO4 по узлам Mn и необязательно по узлам Li, Ρ и/или О определенными количествами определенных элементов могут быть получены заметно улучшенные показатели скорости, при этом растворение Mn и легирующего Mn-узлы элемента значительно уменьшается с обеспечением таким образом значительно улучшенных характеристик циклирования и/или стойкости к воздействию высоких температур; а также могут быть улучшены емкость на грамм и плотность уплотнения материала.

В любом варианте осуществления А предусматривает один или несколько элементов, выбранных из Rb, Cs, Be, Ca, Sr, Ва, Ga, In, Cd, V, Та, Cr, Zn, Al, Na, K, Mg, Nb, Mo и W, необязательно один или несколько элементов, выбранных из Zn, Al, Na, K, Mg, Nb, Mo и W; и/или

В предусматривает один или несколько элементов, выбранных из Rb, Cs, Be, Са, Sr, Ва, In, Pb, Bi, Cd, Hf, Та, Cr, Ru, Rh, Pd, Os, Ir, Pt, Zn, Al, Na, K, Mg, Mo, W, Ti, V, Zr, Fe, Ni, Co, Ga, Sn, Sb, Nb и Ge, необязательно один или несколько элементов, выбранных из Zn, Al, Na, K, Mg, Mo, W, Ti, V, Zr, Fe, Ni, Co, Ga, Sn, Sb, Nb и Ge; и/или

С предусматривает один или несколько элементов, выбранных из В (бора), S, Si и N; и/или D предусматривает один или несколько элементов, выбранных из S, F, и Br. Таким образом, показатели скорости, емкость на грамм, плотность уплотнения, характеристики циклирования и/или высокотемпературные характеристики вторичной батареи могут быть дополнительно улучшены, и растворение Mn и легирующих Mn-узлы элементов может быть дополнительно снижено.

В любом варианте осуществления А предусматривает любой элемент, выбранный из Zn, Al, Na, K, Mg, Nb, Mo и W, и необязательно любой элемент, выбранный из Mg и Nb; и/или В предусматривает один или несколько элементов, выбранных из Ti, V, Zr, Fe, Ni, Mg, Co, Ga, Sn, Sb, Nb и Ge, необязательно по меньшей мере два элемента, выбранные из Ti, V, Zr, Fe, Ni, Mg, Co, Ga, Sn, Sb, Nb и Ge, более необязательно по меньшей мере два элемента, выбранные из Fe, Ti, V, Ni, Со и Mg, кроме того, необязательно по меньшей мере два элемента, выбранные из Fe, Ti, V, Со и Mg, и, кроме того, более необязательно Fe и один или несколько элементов, выбранных из Ti, V, Со и Mg; и/или

С предусматривает любой элемент, выбранный из В (бора), S, Si и N, необязательно S; и/или D предусматривает любой элемент, выбранный из S, F, Cl и Br, необязательно F. Таким образом, показатели скорости вторичной батареи могут быть дополнительно улучшены, растворение Mn и легирующих Mn-узлы элементов может быть дополнительно снижено, характеристики циклирования и/или высокотемпературные характеристики вторичной батареи могут быть улучшены, и емкость на грамм и плотность уплотнения материала могут быть дополнительно улучшены.

В любом варианте осуществления а выбран из диапазона от 0,9 до 1,1, необязательно из диапазона от 0,97 до 1,01; и/или

x выбран из диапазона от 0,001 до 0,005; и/или

у выбран из диапазона от 0,001 до 0,5, необязательно из диапазона от 0,01 до 0,5, необязательно из диапазона от 0,25 до 0,5; и/или

z выбран из диапазона от 0,001 до 0,5, необязательно из диапазона от 0,001 до 0,1, более необязательно из диапазона от 0,001 до 0,005; и/или

n выбран из диапазона от 0 до 0,1, необязательно из диапазона от 0,001 до 0,005.

Таким образом, емкость на грамм материала может быть дополнительно улучшена, показатели скорости и/или кинетические характеристики вторичной батареи могут быть дополнительно улучшены, и характеристики циклирования и/или высокотемпературные характеристики батареи могут быть дополнительно улучшены.

В любом варианте осуществления x равняется 0, z выбран из диапазона от 0,001 до 0,5, и n выбран из диапазона от 0,001 до 0,1; или

x выбран из диапазона от 0,001 до 0,1, z равняется 0, и n выбран из диапазона от 0,001 до 0,1; или

x выбран из диапазона от 0,001 до 0,1, z выбран из диапазона от 0,001 до 0,5, и n равняется 0; или

x равняется 0, z равняется 0, и n выбран из диапазона от 0,001 до 0,1; или

x равняется 0, z выбран из диапазона от 0,001 до 0,5, и n равняется 0; или

x выбран из диапазона от 0,001 до 0,1, z выбран из диапазона от 0,001 до 0,5, и n выбран из диапазона от 0,001 до 0,1.

Таким образом, в настоящей заявке путем легирования соединения LiMnPO4 определенными элементами в определенных количествах по Mn-узлам и необязательно по Li-узлам, по Р-узлам и/или по О-узлам, в частности по Mn-узлам и по Р-узлам в LiMnPO4, или путем легирования LiMnPO4 определенными элементами в определенных количествах по Li-узлам, по Mn-узлам, по Р-узлам и по О-узлам могут существенно улучшаться показатели скорости, может существенно снизиться растворение Mn и легирующих Mn-узлы элементов и могут существенно улучшаться характеристики циклирования и/или стойкость к воздействию высоких температур, а также могут значительно улучшаться емкость на грамм и плотность уплотнения материала.

В любом варианте осуществления соотношение y:z выбрано из диапазона от 0,002 до 999, необязательно из диапазона от 0,025 до 999, более необязательно из диапазона от 0,2 до 600.

Таким образом, дефекты материала могут быть сокращены, и целостность каркасной структуры материала может быть улучшена с эффективным улучшением таким образом структурной стабильности материала и дополнительно улучшением стабильности циклирования вторичной батареи.

В любом варианте осуществления соотношение z:n выбрано из диапазона от 0,002 до 500, необязательно из диапазона от 0,2 до 100, более необязательно из диапазона от 0,2 до 50. Таким образом, дефекты материала могут быть дополнительно сокращены и целостность каркасной структуры материала может быть дополнительно улучшена с эффективным улучшением таким образом структурной стабильности материала и дополнительно улучшением стабильности циклирования вторичной батареи.

В любом варианте осуществления

А предусматривает один или несколько элементов, выбранных из Zn, Al, Na, K, Mg, Nb, Mo и W;

В предусматривает один или несколько элементов, выбранных из Ti, V, Zr, Fe, Ni, Mg, Co, Ga, Sn, Sb, Nb и Ge;

С предусматривает один или несколько элементов, выбранных из В (бора), S, Si и N; D предусматривает один или несколько элементов, выбранных из S, F, Cl и Br; а выбран из диапазона от 0,9 до 1,1, x выбран из диапазона от 0,001 до 0,1, у выбран из диапазона от 0,001 до 0,5, z выбран из диапазона от 0,001 до 0,1, и n выбран из диапазона от 0,001 до 0,1.

Таким образом, в настоящей заявке путем легирования соединения LiMnPO4 по узлам Li, Mn, Ρ и О определенными количествами определенных элементов могут быть получены заметно улучшенные показатели скорости, при этом растворение Mn и легирующего Mn-узлы элемента значительно уменьшается с обеспечением таким образом значительно улучшенных характеристик циклирования и/или стойкости к воздействию высоких температур; а также могут быть улучшены емкость на грамм и плотность уплотнения материала.

В любом варианте осуществления

В предусматривает один или несколько элементов, выбранных из Zn, Al, Na, K, Mg, Mo, W, Ti, V, Zr, Fe, Ni, Co, Ga, Sn, Sb, Nb и Ge, необязательно один или несколько элементов, выбранных из Zn, Fe, Ti, V, Ni, Co и Mg;

С представляет собой один или несколько элементов, выбранных из В, Si, N и S;

а выбран из диапазона от 0,9 до 1,1, x равняется 0, у выбран из диапазона от 0,001 до 0,5, z выбран из диапазона от 0,001 до 0,1, и n равняется 0.

Таким образом, в настоящей заявке путем легирования соединения LiMnPO4 определенными элементами в определенных количествах по Mn-узлам и по Р-узлам могут улучшаться показатели скорости, может снижаться растворение Mn и легирующих Mn-узлы элементов, могут улучшаться характеристики циклирования и/или стойкость к воздействию высоких температур, могут увеличиваться емкость на грамм и плотность уплотнения материала.

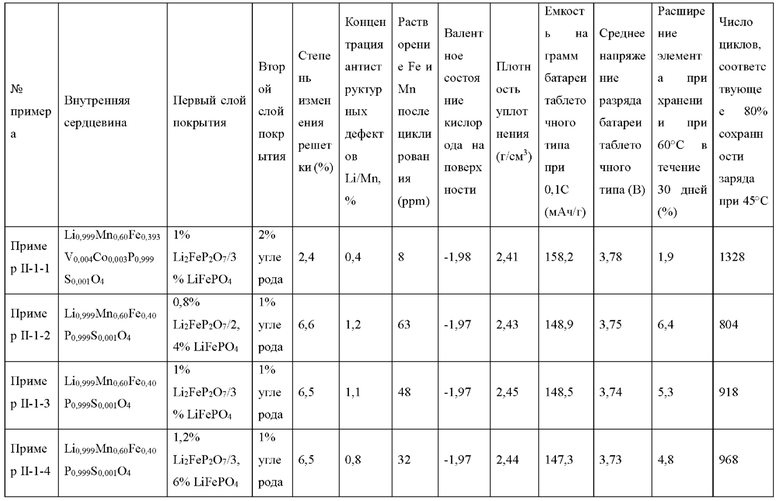

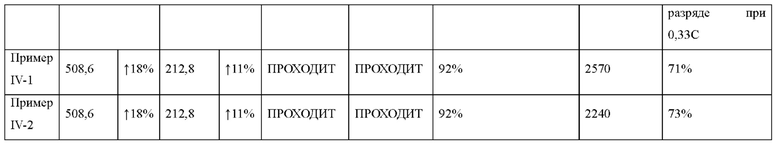

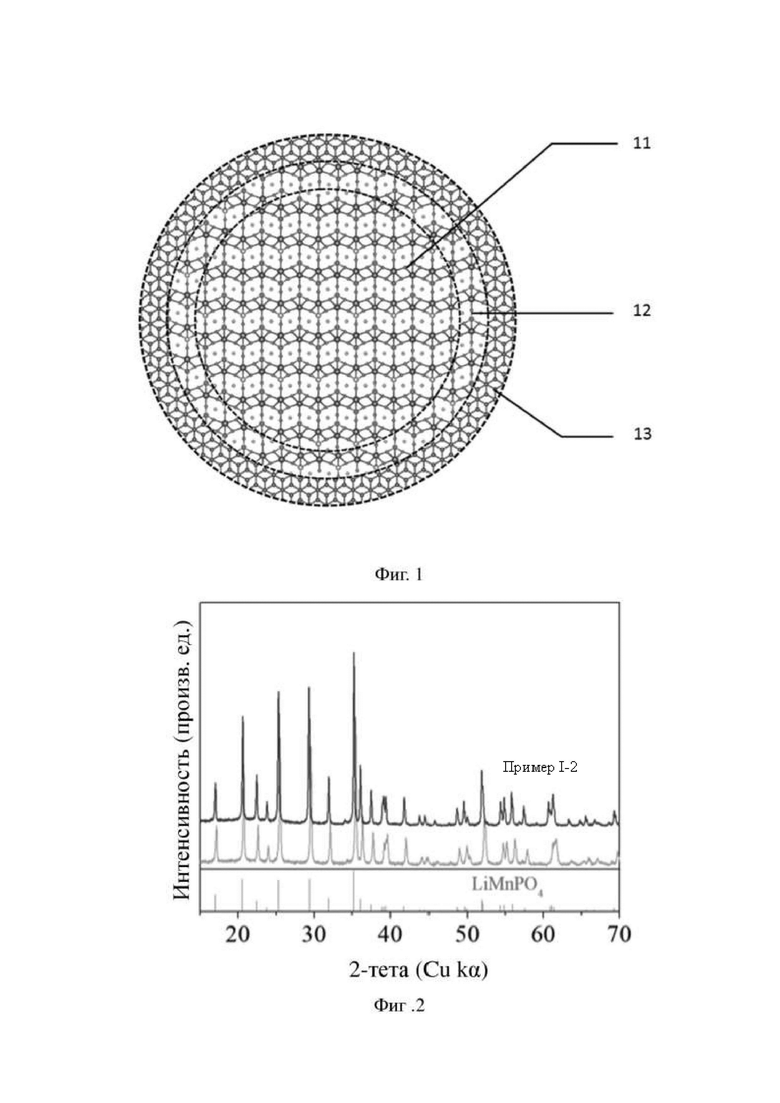

В любом варианте осуществления активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину, и внутренняя сердцевина содержит соединение, показанное в вышеуказанной формуле I; оболочка включает один или несколько слоев покрытия; слой покрытия обладает ионной проводимостью или электронной проводимостью.

В настоящей заявке путем легирования соединения LiMnPO4 определенными элементами в определенных количествах по Mn-узлам и легирующими элементами по Li-узлам, по Р-узлам и/или по О-узлам с получением легированной литий-марганец-фосфатной внутренней сердцевины и с обеспечением покрытия на поверхности сердцевины с ионной проводимостью и электронной проводимостью обеспечивается новый активный материал положительного электрода со структурой «ядро-оболочка», и применение активного материала положительного электрода во вторичной батарее может существенно улучшить высокотемпературные характеристики циклирования, стабильность циклирования и высокотемпературные характеристики хранения вторичной батареи.

В любом варианте осуществления оболочка включает слой покрытия;

необязательно слой покрытия содержит одно или несколько, выбранных из пирофосфата, фосфата, углерода, легированного углерода, оксида, борида и полимера. Таким образом, в настоящей заявке можно получить слой покрытия с ионной проводимостью или электронной проводимостью путем использования вышеуказанных материалов с улучшением таким образом высокотемпературных характеристик циклирования, стабильности циклирования и высокотемпературных характеристик хранения вторичной батареи.

В любом варианте осуществления оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, и второй слой покрытия, покрывающий первый слой покрытия;

необязательно каждый из первого слоя покрытия и второго слоя покрытия независимо содержит одно или несколько, выбранных из пирофосфата, фосфата, углерода, легированного углерода, оксида, борида и полимера.

Таким образом, в настоящей заявке применение вышеуказанных материалов в качестве материалов слоев покрытия и обеспечение двух слоев покрытия может дополнительно улучшить высокотемпературные характеристики циклирования, стабильность циклирования и высокотемпературные характеристики хранения вторичной батареи.

В любом варианте осуществления первый слой покрытия содержит одно или несколько, выбранных из пирофосфата, фосфата, оксида и борида, и второй слой покрытия содержит одно или несколько, выбранных из углерода и легированного углерода.

Таким образом, в настоящей заявке применение первого слоя покрытия определенного материала и второго слоя покрытия определенного материала может дополнительно улучшить показатели скорости, дополнительно снизить растворение Mn и легирующих Mn-узлы элементов с улучшением таким образом характеристик циклирования вторичной батареи и/или стойкости к воздействию высоких температур.

В любом варианте осуществления оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, второй слой покрытия, покрывающий первый слой покрытия, и третий слой покрытия, покрывающий второй слой покрытия; необязательно каждый из первого слоя покрытия, второго слоя покрытия и третьего слоя покрытия независимо содержит одно или несколько, выбранных из пирофосфата, фосфата, углерода, легированного углерода, оксида, борида и полимера.

Таким образом, в настоящей заявке путем использования вышеуказанных материалов в качестве материалов слоев покрытия и обеспечения трех слоев покрытия может быть дополнительно снижено растворение Mn и легирующих Mn-узлы элементов и дополнительно улучшены высокотемпературные характеристики циклирования, стабильность циклирования и стабильность высокотемпературных характеристик хранения вторичной батареи.

В любом варианте осуществления первый слой покрытия содержит пирофосфат, второй слой покрытия содержит одно или несколько, выбранных из фосфата, оксида и борида, и третий слой покрытия содержит одно или несколько из углерода и легированного углерода.

Таким образом, в настоящей заявке применение первого слоя покрытия определенного материала, второго слоя покрытия определенного материала и третьего слоя покрытия определенного материала дополнительно улучшает показатели скорости и дополнительно снижает растворение Mn и легирующих Mn-узлы элементов с улучшением таким образом характеристик циклирования и/или стойкости к воздействию высоких температур вторичной батареи и с дополнительным увеличением емкости на грамм и плотности уплотнения материала.

В любом варианте осуществления каждый из одного или нескольких слоев покрытия независимо содержит одно или несколько, выбранных из пирофосфата, фосфата, углерода, легированного углерода, оксида, борида и полимера.

В любом варианте осуществления пирофосфат представляет собой Mb(P2O7)с; и/или фосфат представляет собой Xm(PO4)q; и/или

легирующие элементы в легированном углероде предусматривают один или несколько, выбранных из группы IIIA, группы VA, группы VIA и группы VIIA; и/или

оксид представляет собой M'dOe; и/или

борид представляет собой ZvBw; и/или

полимер включает одно или несколько, выбранных из полисахаридов и их производных и полисилоксанов;

где

каждый из Μ, X и Ζ независимо предусматривает один или несколько элементов, выбранных из группы ΙΑ, группы IIA, группы IIIA, группы IB, группы IIB, группы IVB, группы VB, группы VIIB и группы VIII; b выбран из диапазона от 1 до 4, и с выбран из диапазона от 1 до 6; m выбран из диапазона от 1 до 2, и q выбран из диапазона от 1 до 4; М' предусматривает один или несколько элементов, выбранных из щелочных металлов, щелочноземельных металлов, переходных металлов, элементов группы IIIA, элементов группы IVA, лантаноидов и Sb, d составляет более 0 и менее или равняется 2, и е составляет более 0 и менее или равняется 5; v выбран из диапазона от 1 до 7, и w выбран из диапазона от 1 до 2.

Таким образом, в настоящей заявке путем использования вышеуказанных материалов в качестве слоев покрытия может быть дополнительно снижено растворение Mn и легирующих Mn-узлы элементов, дополнительно увеличена емкость на грамм и плотность уплотнения материала и дополнительно улучшены показатели скорости и высокотемпературные характеристики циклирования и высокотемпературные характеристики хранения вторичной батареи.

В любом варианте осуществления каждый из Μ, X и Ζ независимо предусматривает один или несколько элементов, выбранных из Li, Fe, Ni, Mg, Co, Cu, Zn, Ti, Ag, Zr, Nb и Al; и/или легирующие элементы в легированном углероде предусматривают один или несколько, выбранных из азота, фосфора, серы, бора и фтора; и/или

М' предусматривает один или несколько элементов, выбранных из Li, Be, В, Na, Mg, Al, Si, Ρ, K, Ca, Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Ga, Ge, As, Se, Sr, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Ag, Cd, In, Sn, Sb, Те, W, La и Се, необязательно один или несколько элементов, выбранных из Mg, Al, Si, Zn, Zr и Sn; и/или

полисилоксан выбран из одного или нескольких полисилоксанов с линейной структурой и полисилоксанов с кольцевой структурой; и/или

полисахарид выбран из одного или нескольких из полисахаридов растительного происхождения и полисахаридов морского происхождения.

Таким образом, в настоящей заявке путем использования вышеуказанных материалов в качестве слоев покрытия может быть дополнительно снижено растворение Mn и легирующих Mn-узлы элементов и дополнительно улучшены высокотемпературные характеристики циклирования и высокотемпературные характеристики хранения вторичной батареи.

В любом варианте осуществления активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину;

внутренняя сердцевина содержит LiaMn1-yByP1-zCzO4, где а выбран из диапазона от 0,9 до 1,1, у выбран из диапазона от 0,001 до 0,5, и z выбран из диапазона от 0,001 до 0,1, В предусматривает один или несколько элементов, выбранных из Ti, V, Zr, Fe, Ni, Mg, Co, Ga, Sn, Sb, Nb, Zn и Ge, и С предусматривает один или несколько элементов, выбранных из В (бора), S, Si и N;

оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, и второй слой покрытия, покрывающий первый слой покрытия,

где первый слой покрытия содержит пирофосфат МР2О7 и фосфат ХРО4, где каждый из Μ и X независимо выбран из одного или нескольких из Li, Fe, Ni, Mg, Co, Cu, Zn, Ti, Ag, Zr, Nb и Al; и

второй слой покрытия содержит углерод.

Таким образом, активный материал положительного электрода по настоящей заявке может улучшить емкость на грамм, характеристики циклирования и характеристики безопасности вторичной батареи. Хотя механизм еще не вполне ясен, предполагается, что литий-марганец-фосфатный активный материал положительного электрода по настоящей заявке характеризуется структурой «ядро-оболочка», в которой легирование литий-марганец-фосфатной внутренней сердцевины по узлам марганца и фосфора определенными элементами не только может эффективно снизить растворение марганца, но и затем снизить миграцию ионов марганца к отрицательному электроду, снизить расход электролита из-за разложения пленки SEI, улучшить характеристики циклирования и характеристики безопасности вторичной батареи, а также способствовать регулировке связей Mn-O, снизить барьер миграции ионов лития, способствовать миграции ионов лития и улучшить показатели скорости вторичной батареи. Покрытие внутренней сердцевины первым слоем покрытия, содержащим пирофосфат и фосфат, может дополнительно усилить миграционную устойчивость марганца и снизить его растворение, содержание примесей лития на поверхности и контакт между внутренней сердцевиной и электролитом, тем самым снижая побочные реакции на границе раздела фаз, снижая газообразование, улучшая высокотемпературные характеристики хранения, характеристики циклирования и характеристики безопасности вторичных батарей. Путем дополнительного нанесения покрытия на углеродсодержащий слой в качестве второго слоя покрытия характеристики безопасности и кинетические характеристики вторичной батареи могут быть дополнительно улучшены.

В любом варианте осуществления активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину; внутренняя сердцевина содержит LiaMn1-yByP1-zCzO4, где а выбран из диапазона от 0,9 до 1,1, у выбран из диапазона от 0,001 до 0,5, и z выбран из диапазона от 0,001 до 0,1, В предусматривает один или несколько элементов, выбранных из Ti, V, Zr, Fe, Ni, Mg, Co, Ga, Sn, Sb, Nb и Ge, и С предусматривает один или несколько элементов, выбранных из В (бора), S, SinN;

оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, второй слой покрытия, покрывающий первый слой покрытия, и третий слой покрытия, покрывающий второй слой покрытия, где

первый слой покрытия содержит пирофосфат LifQP2O7 и/или Qg(P2O7)h, где 0≤f≤2, 1≤g≤4, 1≤h≤6, каждый Q в пирофосфате LifQP2O7 и/или Qg(P2O7)h независимо представляет собой один или несколько элементов, выбранных из Fe, Ni, Mg, Со, Cu, Zn, Ti, Ag, Zr в Nb и Αl;

второй слой покрытия содержит кристаллический фосфат XPO4, где X представляет собой один или несколько элементов, выбранных из Li, Fe, Ni, Mg, Co, Cu, Zn, Ti, Ag, Zr, Nb и Al; и

третий слой покрытия содержит углерод.

В настоящей заявке путем легирования элементов по узлам марганца в литий-марганец-фосфате и легирования элементов по узлам фосфора с получением легированной литий-марганец-фосфатной внутренней сердцевины и последовательного покрытия поверхности сердцевины тремя слоями обеспечивает новый литий-марганец-фосфатный активный материал положительного электрода со структурой «ядро-оболочка», и применение активного материала положительного электрода во вторичной батарее может существенно улучшить высокотемпературные характеристики циклирования, стабильность циклирования и высокотемпературные характеристики хранения вторичной батареи. В любом варианте осуществления каждые один или несколько слоев покрытия в оболочке, которые наиболее удалены от внутренней сердцевины, независимо содержат одно или несколько из полисилоксанов, полисахаридов и производных полисахаридов. В результате можно улучшить однородность покрытия и можно эффективно предотвратить побочные реакции на границе раздела фаз, которые вызваны высоким напряжением, тем самым улучшая высокотемпературные характеристики циклирования и высокотемпературные характеристики хранения материала. Более того, слой покрытия характеризуется надлежащей электронной проводимостью и ионной проводимостью, что способствует увеличению емкости на грамм материала, при этом снижая теплообразование в элементе батареи.

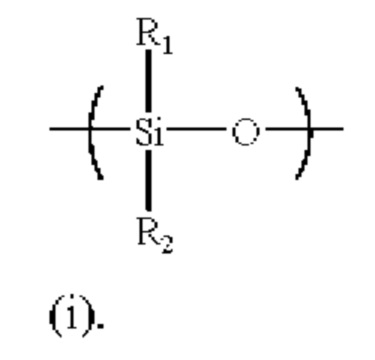

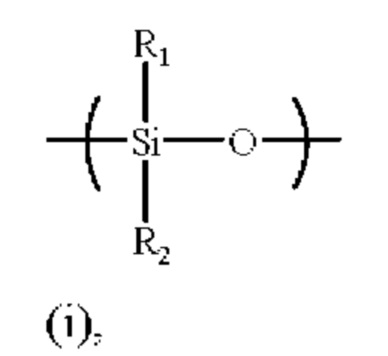

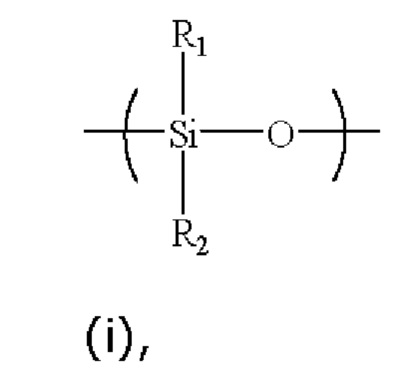

В любом варианте осуществления полисилоксан содержит структурное звено, представленное формулой (i),

где R1 и R2 независимо выбраны из Н, -СООН, -ОН, -SH, -CN, -SCN, амино, фосфатной группы, карбоксилатной группы, амидо, альдегидной группы, сульфонила, полиэфирного сегмента, алифатической C1-С20-углеводородной группы, галогенированной алифатической C1-С20-углеводородной группы, гетероалифатической C1-С20-углеводородной группы, галогенированной гетероалифатической C1-С20-углеводородной группы, ароматической С6-С20-углеводородной группы, галогенированной ароматической С6-С20-углеводородной группы, гетероароматической С2-С20-углеводородной группы и галогенированной гетероароматической С2-С20-углеводородной группы; необязательно Ri и R2 независимо выбраны из Н, амино, фосфатной группы, полиэфирного сегмента, C1-С8-алкила, C1-С8-галогеналкила, C1-С8-гетероалкила, C1-С8-галогенированного гетероалкила, С2-С8-алкенила и С2-С8-галогеналкенила. В любом варианте осуществления полисилоксан включает блокирующую группу, включающую по меньшей мере одно, выбранное из группы, состоящей из следующих функциональных групп: полиэфир, C1-С8-алкил, C1-С8-галогеналкил, C1-С8-гетероалкил, галогенированный C1-С8-гетероалкил, С2-С8-алкенил, С2-С8-галогеналкенил, ароматическая С6-С20-углеводородная группа, C1-С8-алкокси, С2-С8-эпоксигруппа, гидроксил, C1-С8-гидроксиалкил, амино, C1-С8-аминоалкил, карбоксил, C1-С8-карбоксиалкил.

В любом варианте осуществления полисилоксан включает одно или несколько, выбранных из полидиметилсилоксана, полидиэтилсилоксана, по лиметилэтил сил океана, полиметилвинилсилоксана, полифенилметилсилоксана, по лиметилгидро сил океана, карбокси-функционализованного полисилоксана, полисилоксана с концевыми эпоксигруппами, полидиметилсилоксана с концевыми метоксигруппами, полидиметилсилоксана с концевыми гидроксипропильными группами, полиметилхлоропропилсилоксана, полидиметилсилоксана с концевыми гидроксильными группами, полиметилтрифторпропилсилоксана, перфтороктилметилполисилоксана, аминоэтиламинопропилполидиметилсилоксана, полидиметилсилоксана с концевыми полиэфирными группами, полисилоксана с аминопропильной боковой цепью, полидиметилсилоксана с концевыми аминопропильными группами, полидиметилсилоксана с боковой цепью в виде привитого фосфата, полидиметилсилоксана с боковой цепью в виде привитого полиэфира, 1,3,5,7-октаметилциклотетрасилоксана, 1,3,5,7-тетрагидро-1,3,5,7-тетраметилциклотетрасилоксана, циклопентасилоксана, 2,4,6,8-тетраметилциклотетрасилоксана, 2,4,6,8-тетраметил-2,4,6,8-тетравинилциклотетрасилоксана, циклического полиметилвинилсилоксана, гексадецилметилциклооктасилоксана, тетрадекаметилциклогептасилоксана и циклополидиметилсилоксана.

В любом варианте осуществления каждое значение среднечисленной молекулярной массы полисилоксана, полисахарида и производного полисахарида независимо составляет 300000 или меньше, необязательно от 10000 до 200000, более необязательно от 20000 до 120000, кроме того, необязательно от 400 до 80000.

В любом варианте осуществления полисилоксан характеризуется массовым содержанием полярных функциональных групп, выраженным в процентах, а, при этом 0≤α<50%, необязательно 5%≤α≤30%.

В любом варианте осуществления каждый из заместителей, присоединенных к сахарным звеньям в полисахариде и производном полисахарида, независимо включает по меньшей мере одну из следующих функциональных групп: -ОН, -СООН и ее соль, -R-OH, -SO3H и ее соль, -R-OH, -R-SO3H и ее соль, сульфатная сложноэфирная группа, алкоксигруппа, где R представляет собой алкилен, необязательно C1-С5-алкилен;

необязательно каждый из заместителей, присоединенных к сахарным звеньям в полисахариде и производном полисахарида, независимо включает по меньшей мере одну из следующих функциональных групп: -ОН, -СООН, -COOLi, -COONa, -COOK, -SO3H, -SO3Li, -SO3Na, -SO3K, -CH2-SO3H, -CH2-SO3Li -CH2-SO3Na, -CH2-SO3K, метокси и этокси. В любом варианте осуществления полисахарид включает одно или несколько, выбранных из пектина, карбоксиметилкрахмала, гидроксипропилкрахмала, декстрина, простого эфира целлюлозы, кар бокс иметилхитозана, гидроксиэтилцеллюлозы, кар бокс иметилцеллюлозы, карбоксипропилметилцеллюлозы, гуаровой камеди, камеди сесбания, аравийской камеди, альгината лития, альгината натрия, альгината калия, фукоидана, агара, каррагенана, каррагенана, ксантановой камеди и камеди пажитника.

В любом варианте осуществления каждое значение массового процента заместителей, присоединенных к сахарным звеньям в полисахариде и производном полисахарида, независимо составляет от 20% до 85%, необязательно от 30% до 78%.

В любом варианте осуществления степень несоответствия параметров решетки между материалом внутренней сердцевины и материалом оболочки составляет менее 10%. Таким образом, контакт между внутренней сердцевиной и оболочкой (или слоем покрытия) может быть улучшен с целью предотвращения отслоения оболочки (или слоя покрытия).

В любом варианте осуществления в пересчете на вес активного материала положительного электрода

содержание элемента марганец находится в диапазоне от 10 вес. % до 35 вес. %, необязательно в диапазоне от 13,3 вес. % до 33,2 вес. %, более необязательно в диапазоне от 15 вес. % до 30 вес. %, кроме того, необязательно в диапазоне от 17 вес. % до 20 вес. %; и/или

содержание элемента фосфор находится в диапазоне от 12 вес. % до 25 вес. %, необязательно в диапазоне от 15 вес. % до 20 вес. %, более необязательно в диапазоне от 16,8 вес. % до 19,5 вес. %; и/или диапазон весового соотношения элемента марганец и элемента фосфор составляет 0,71-1,85, необязательно 0,90-1,25, более необязательно 0,95-1,20.

Если содержание элемента марганец в настоящей заявке находится в вышеуказанном диапазоне, проблемы плохой стабильности структуры материала и снижения плотности могут быть эффективно уменьшены с улучшением таким образом характеристик вторичной батареи, таких как циклирование, хранение и плотность уплотнения. Более того, проблема слишком низкого напряжения может быть уменьшена с улучшением таким образом плотности емкости вторичной батареи.

В любом варианте осуществления поверхность активного материала положительного электрода покрыта одним или несколькими из углерода и легированного углерода; необязательно поверхность активного материала положительного электрода покрыта углеродом. Таким образом, может быть улучшена электрическая проводимость активного материала положительного электрода.

В любом варианте осуществления легирующие элементы в легированном углероде предусматривают одно или несколько, выбранных из азота, фосфора, серы, бора и фтора. Это способствует контролю свойств легированного углеродного слоя. В любой реализации во внутренней сердцевине

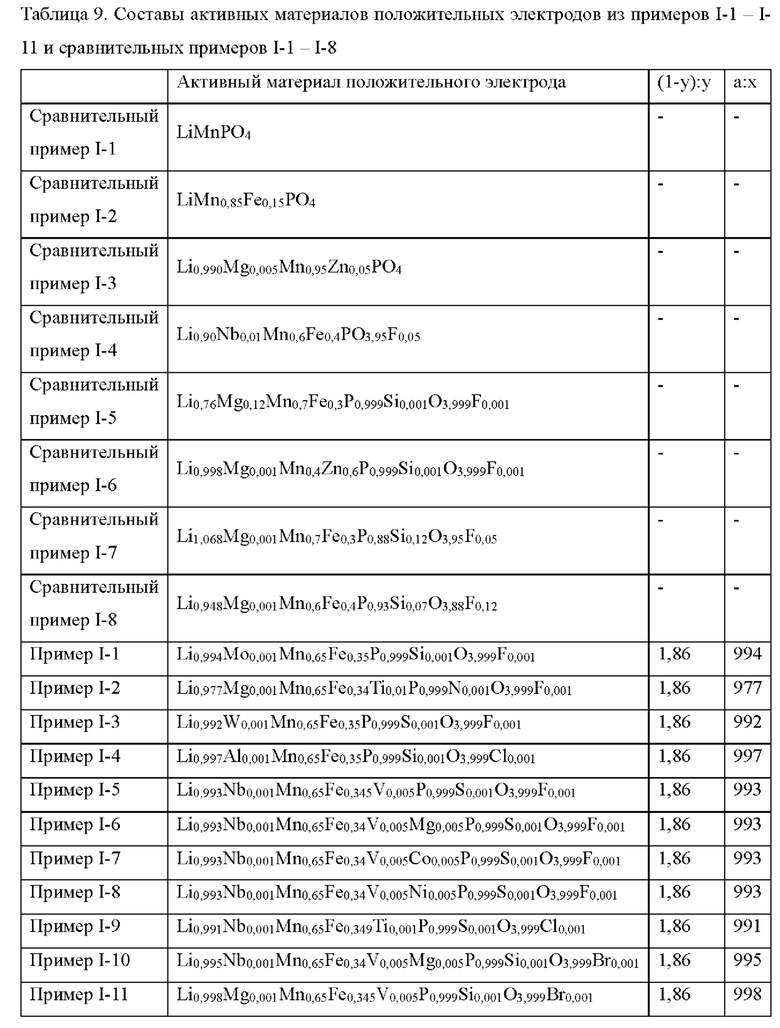

соотношение (1-у):у находится в диапазоне от 0,1 до 999, необязательно в диапазоне 0,1-10 или в диапазоне 0,67-999, более необязательно в диапазоне от 1 до 10, кроме того, необязательно в диапазоне от 1 до 4, кроме того, более необязательно в диапазоне от 1,5 до 3; и/или

соотношение а:x находится в диапазоне от 1 до 1200, необязательно в диапазоне от 9 до 1100, более необязательно в диапазоне 190-998.

Таким образом, плотность емкости и характеристики циклирования активного материала положительного электрода могут быть дополнительно улучшены.

В любой реализации во внутренней сердцевине соотношение z и 1-z составляет от 1: 9 до 1:999, необязательно от 1:499 до 1:249. Таким образом, дополнительно улучшаются характеристики циклирования и показатели скорости вторичной батареи. В любом варианте осуществления количество покрытия оболочки составляет от 0,1% до 6% в пересчете на вес внутренней сердцевины. Количество покрытия слоя покрытия по настоящей заявке предпочтительно находится в пределах вышеуказанного диапазона, что может обеспечить полное покрытие внутренней сердцевины, при этом дополнительно улучшая кинетические характеристики и характеристики безопасности вторичной батареи без ущерба для емкости в граммах активного материала положительного электрода.

В любом варианте осуществления количество покрытия первого слоя покрытия составляет более 0 вес. % и менее или равняется 7 вес. %, необязательно более 0 и менее или равняется 6 вес. %, более необязательно более 0 и менее или равняется 5,5 вес. % или 4-5,6 вес. %, кроме того, необязательно более 0 и менее или равняется 2 вес. % в пересчете на вес внутренней сердцевины; и/или

количество покрытия второго слоя покрытия составляет более 0 вес. % и менее или равняется 6 вес. %, необязательно более 0 и менее или равняется 5,5 вес. %, более необязательно 2-4 вес. % или 3-5 вес. % в пересчете на вес внутренней сердцевины; и/или количество покрытия третьего слоя покрытия составляет более 0 и менее или равняется 6 вес. %, необязательно более 0 и менее или равняется 5,5 вес. %, более необязательно более 0 и менее или равняется 2 вес. % в пересчете на вес внутренней сердцевины. В любом варианте осуществления оболочка дополнительно включает четвертый слой покрытия, покрывающий третий слой покрытия, и пятый слой покрытия, покрывающий четвертый слой покрытия; где

каждое из количеств покрытия четвертого слоя покрытия и пятого слоя покрытия независимо составляет от 0,01 вес. % до 10 вес. %, необязательно от 0,05 вес. % до 10 вес. %, более необязательно от 0,1 вес. % до 5 вес. %, кроме того, от 0,1% до 2 вес. % в пересчете на вес внутренней сердцевины.

В активном материале положительного электрода со структурой «ядро-оболочка» по настоящей заявке количество покрытия каждого слоя покрытия по настоящей заявке предпочтительно находится в пределах вышеуказанного диапазона, что может обеспечить полное покрытие внутренней сердцевины, при этом дополнительно улучшая кинетические характеристики и характеристики безопасности вторичной батареи без ущерба для емкости в граммах активного материала положительного электрода.

В любом варианте осуществления оболочка занимает от 40% до 90% поверхности внутренней сердцевины, необязательно от 60% до 80% поверхности. Таким образом, внутренняя сердцевина может быть полностью покрыта с улучшением таким образом кинетических характеристик и характеристик безопасности вторичной батареи.

В любом варианте осуществления толщина оболочки составляет от 1 до 15 нм.

В любом варианте осуществления толщина первого слоя покрытия составляет 1-10 нм, необязательно 2-10 нм; и/или толщина второго слоя покрытия составляет 2-25 нм, необязательно 2-15 нм, более необязательно 3-15 нм; и/или

толщина третьего слоя покрытия составляет 2-25 нм, необязательно 5-25 нм. В настоящей заявке, если первый слой покрытия обладает толщиной в пределах вышеуказанного диапазона, неблагоприятное воздействие на динамические характеристики материала может быть дополнительно снижено, и проблема того, что миграция ионов переходных металлов не может быть эффективно предотвращена, может быть уменьшена.

Второй слой покрытия обладает толщиной в пределах вышеуказанного диапазона, так что структура поверхности второго слоя покрытия является стабильной, а побочная реакция с электролитом незначительна, поэтому побочная реакция на границе раздела фаз может быть эффективно уменьшена, тем самым улучшая высокотемпературные характеристики вторичной батареи.

Третий слой покрытия обладает толщиной в пределах вышеуказанного диапазона, так что электрическая проводимость материала может быть улучшена, и характеристики плотности уплотнения электродной пластины батареи, полученной с применением активного материала положительного электрода, могут быть улучшены.

В любом варианте осуществления каждый из одного или нескольких слоев покрытия независимо содержит одно или несколько, выбранных из пирофосфата, фосфата и оксида и одного или нескольких из пирофосфата, фосфата и оксида в кристаллическом состоянии; необязательно каждый из пирофосфата, фосфата и оксида независимо характеризуется кристалличностью от 10% до 100%, более необязательно от 50% до 100%. В данном случае кристаллическое состояние означает, что кристалличность составляет 50% или больше, а именно от 50% до 100%. Кристаллическое состояние с кристалличностью менее 50% называется стеклообразным состоянием. Кристалличность кристаллического пирофосфата и кристаллического фосфата по настоящей заявке составляет от 50% до 100%. Пирофосфат и фосфат с определенной кристалличностью позволяют не только полностью достичь способности слоя пирофосфатного покрытия предотвращать растворение марганца и превосходной способности слоя фосфатного покрытия проводить ионы лития, а также уменьшить побочные реакции на границе раздела фаз, но и улучшить соответствие решетки между слоем фосфатного покрытия и слоем фосфатного покрытия, так что может быть достигнуто тесное объединение между слоем покрытия и слоем покрытия. В любом варианте осуществления каждое из весового соотношения пирофосфата и фосфата и весового соотношения пирофосфата и оксида в оболочке независимо составляет от 1:3 до 3:1, необязательно от 1:3 до 1:1. Таким образом, применение пирофосфата и фосфата в подходящем диапазоне весового соотношения или пирофосфата и оксида в подходящем диапазоне весового соотношения может не только эффективно предотвратить растворение марганца, но и эффективно снизить содержание примесей лития на поверхности и снизить побочные реакции на границе раздела фаз, тем самым улучшая высокотемпературные характеристики хранения, характеристики безопасности и характеристики циклирования вторичной батареи.

В любом варианте осуществления каждый из одного или нескольких слоев покрытия независимо содержит углерод, и углерод представляет собой смесь SP2-формы углерода и SP3-формы углерода; необязательно в углероде молярное соотношение SP2-формы углерода и SP3-формы углерода представляет собой любое значение в диапазоне 0,07-13, более необязательно любое значение в диапазоне 0,1-10, кроме того, необязательно любое значение в диапазоне 2,0-3,0.

В настоящей заявке общая производительность вторичной батареи улучшена путем ограничения молярного соотношения SP2-формы углерода и SP3-формы углерода в пределах вышеуказанного диапазона.

В любом варианте осуществления каждый из одного или нескольких слоев покрытия независимо включает легированный углерод, и в легированном углероде массовое содержание легирующего элемента составляет не более 30%; и необязательно в легированном углероде массовое содержание легирующего элемента составляет 20% или меньше. Легирующие элементы в вышеуказанном диапазоне содержания могут не только полностью улучшить проводимость слоя чистого углерода, но и эффективно избежать избыточной поверхностной активности из-за избыточного легирования легирующих элементов, тем самым эффективно контролируя побочные реакции на границе раздела фаз, возникающие в результате избыточного легирования слоя покрытия.

В любом варианте осуществления каждый из одного или нескольких слоев покрытия независимо содержит легированный углерод, и в легированном углероде легирующий элемент представляет собой элемент азот и/или элемент серу, и массовое содержание легирующего элемента в легированном углероде составляет от 1% до 15%; или легирующий элемент представляет собой элемент фосфор, элемент бор и/или элемент фтор, и массовое содержание легирующего элемента в легированном углероде составляет от 0,5% до 5%; и необязательно легирующий элемент представляет собой азот, фосфор, серу, бор или фтор. Поскольку атомы азота и атомы серы обладают атомным радиусом, близким к атомному радиусу атомов углерода, углеродный скелет не склонен к повреждению, если легирующие количества атомов азота и атомов серы находятся в вышеуказанном относительно широком диапазоне, проводимость легированного углеродного слоя может быть полностью использована, и перенос ионов лития, а также способность ионов лития к десольватации также могут быть улучшены.

Из-за разницы в атомном радиусе между атомами фосфора, атомами бора и/или атомами фтора и атомами углерода, избыточное легирование может привести к повреждению углеродного скелета, поэтому, если атомы фосфора, атомы бора и/или атомы фтора находятся в относительно небольших легирующих количествах в вышеуказанном диапазоне, проводимость легированного углеродного слоя может быть полностью использована, и перенос ионов лития, а также способность ионов лития к десольватации также могут быть улучшены.

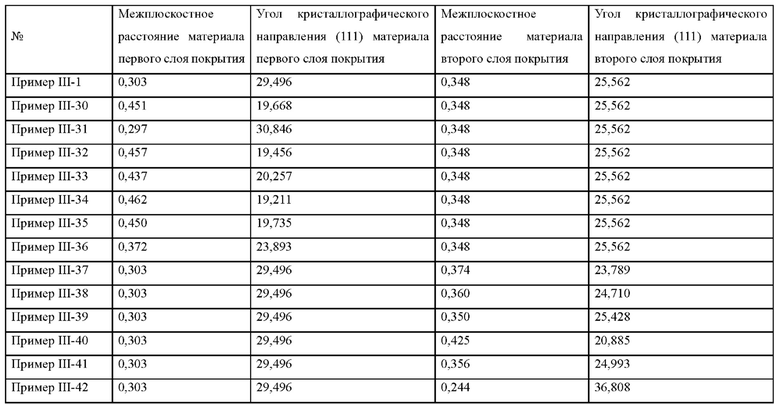

В любом варианте осуществления каждый из одного или нескольких слоев покрытия независимо содержит пирофосфат, и пирофосфат характеризуется межплоскостным расстоянием в диапазоне 0,293-0,470 нм, необязательно 0,297-0,462 нм или 0,293-0,326 нм, более необязательно 0,300-0,310 нм, и кристаллографическое направление (111) характеризуется углом в диапазоне от 18,00° до 32,57°, необязательно от 18,00° до 32,00° или от 26,41° до 32,57°, более необязательно от 19,211° до 30,846°, кроме того, необязательно от 29,00° до 30,00°; и/или

каждый из одного или нескольких слоев покрытия независимо содержит фосфат, причем фосфат характеризуется межплоскостным расстоянием в диапазоне 0,244-0,425 нм, необязательно 0,345-0,358 нм, и кристаллографическое направление (111) характеризуется углом в диапазоне от 20,00° до 37,00°, необязательно от 24,25° до 26,45°; необязательно первый слой покрытия или второй слой покрытия содержит фосфат. Как первый слой покрытия, так и второй слой покрытия в активном материале положительного электрода по настоящей заявке представляют собой кристаллические вещества, и их показатели межплоскостного расстояния и угловых диапазонов находятся в пределах вышеуказанных диапазонов. Таким образом, примесная фаза в слое покрытия может быть эффективно уменьшена с улучшением таким образом емкости на грамм, характеристик циклирования и показателей скорости материала.

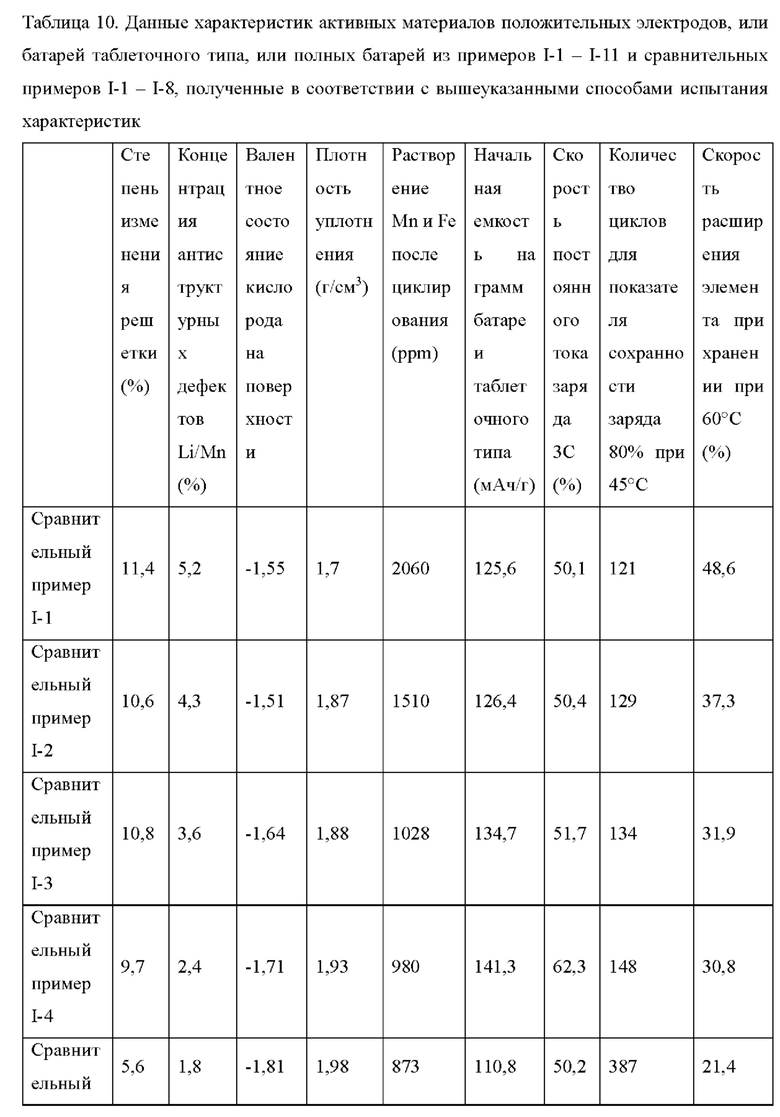

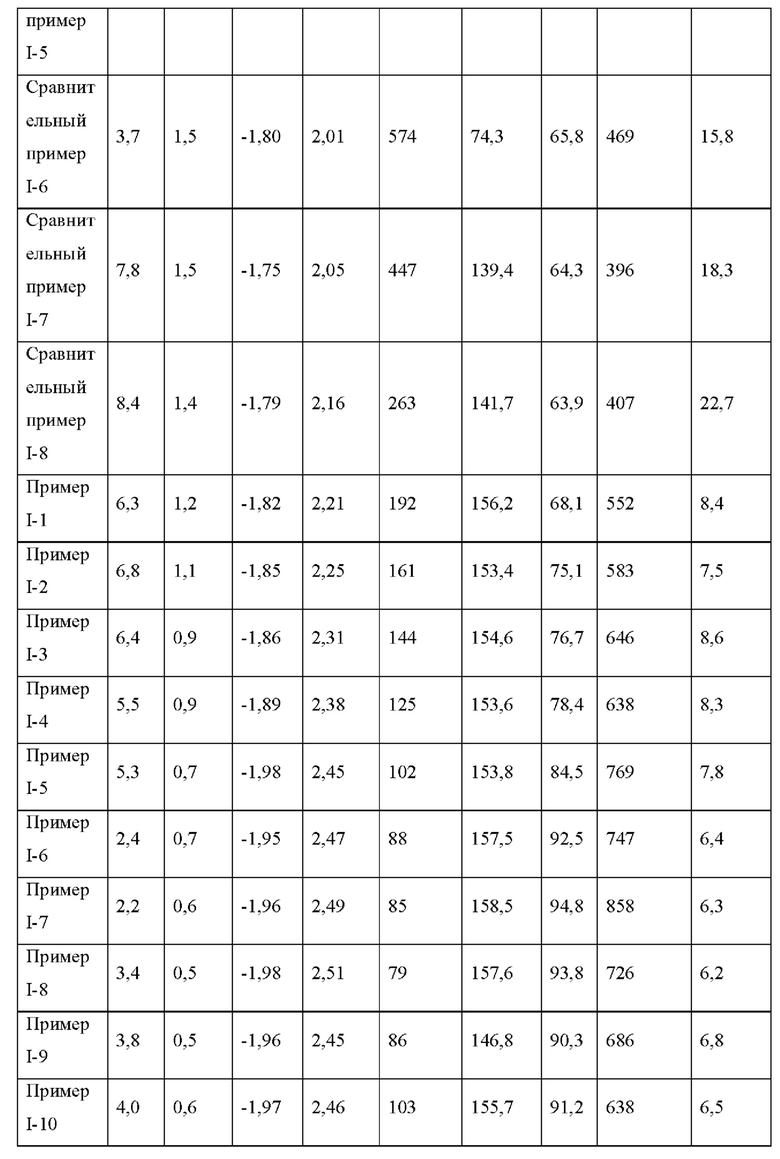

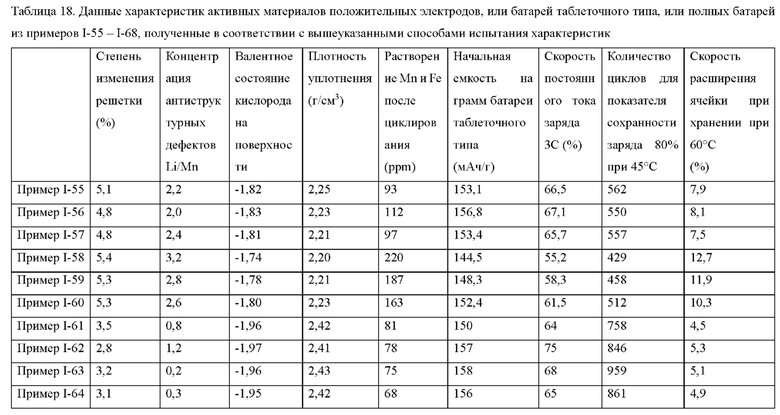

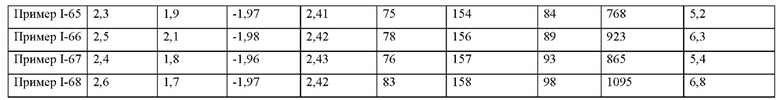

В любом варианте осуществления активный материал положительного электрода характеризуется степенью изменения решетки, до и после полной интеркаляции-деинтеркаляции лития, 50% или меньше, необязательно 9,8% или меньше, более необязательно 8,1% или меньше, кроме того, необязательно 7,5% или меньше, кроме того, необязательно 6% или меньше, кроме того, необязательно 4% или меньше, кроме того, необязательно 3,8% или меньше и, кроме того, необязательно 2,0-3,8% или меньше.

Таким образом, применение активного материала положительного электрода может улучшить емкость на грамм и показатели скорости вторичной батареи.

В любом варианте осуществления активный материал положительного электрода характеризуется концентрацией антиструктурных дефектов Li/Mn 5,3% или меньше, необязательно 5,1% или меньше, более необязательно 4% или меньше, кроме того, необязательно 2,2% или меньше, кроме того, более необязательно 2% или меньше, кроме того, более необязательно от 1,5% до 2,2% или 0,5% или меньше.

Концентрация антиструктурных дефектов Li/Mn в вышеуказанном диапазоне позволяет избежать предотвращения переноса Li+ с помощью Mn2+, при этом увеличивая емкость на грамм и показатели скорости активного материала положительного электрода.

В любом варианте осуществления активный материал положительного электрода характеризуется плотностью уплотнения при ЗТ 1,89 г/см3 или больше, необязательно 1,95 г/см3 или больше, более необязательно 1,98 г/см3 или больше, кроме того, необязательно 2,0 г/см3 или больше, кроме того, более необязательно 2,2 г/см3 или больше, кроме того, более необязательно 2,2 г/см3 или больше и 2,8 г/см3 или меньше, или 2,2 г/см3 или больше и 2,65 г/см3 или меньше.

Таким образом, увеличение плотности уплотнения увеличивает вес активного материала на единицу объема, что в большей степени способствует увеличению плотности емкости вторичной батареи.

В любом варианте осуществления активный материал положительного электрода характеризуется поверхностным валентным состоянием кислорода -1,55 или меньше, необязательно -1,82 или меньше, более необязательно -1,88 или меньше, кроме того, необязательно -1,90 или меньше или от -1,98 до -1,88, кроме того, более необязательно от -1,98 до -1,89, кроме того, более необязательно от -1,98 до -1,90.

Таким образом, путем ограничения поверхностного валентного состояния кислорода активного материала положительного электрода в вышеуказанном диапазоне можно уменьшить побочные реакции на границе раздела фаз между материалом положительного электрода и электролитом, тем самым улучшая характеристики, такие как циклирование, высокотемпературное хранение и газообразование в элементе батареи.

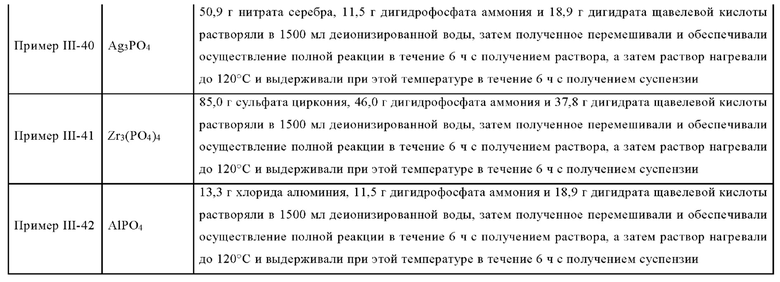

Второй аспект настоящей заявки также относится к способу получения активного материала положительного электрода, включающему стадии:

обеспечения осуществления реакции источника марганца с источником элемента В с получением марганцевой соли, легированной элементом В;

смешивания источника лития, источника фосфора, необязательно источника элемента А, и необязательно источника элемента С, и необязательно источника элемента D с марганцевой солью, легированной элементом В, с последующим высушиванием и спеканием с получением внутренней сердцевины в виде LiaAxMn1-yByP1-zCzO4-nDn, где А, В, С, D, а, х, у, z и n определены в первом аспекте настоящей заявки.

Таким образом, в настоящей заявке путем легирования соединения LiMnPO4 определенными элементами в определенных количествах по Mn-узлам и необязательно по узлам Li, Ρ и/или О могут быть получены заметно улучшенные показатели скорости, при этом растворение Mn и легирующего Mn-узлы элемента значительно уменьшается с обеспечением таким образом значительно улучшенных характеристик циклирования и/или стойкости к воздействию высоких температур; а также могут быть улучшены емкость на грамм и плотность уплотнения материала.

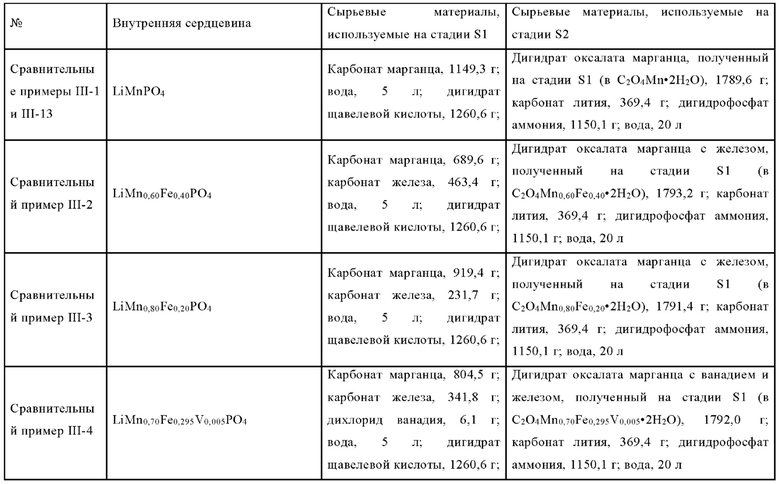

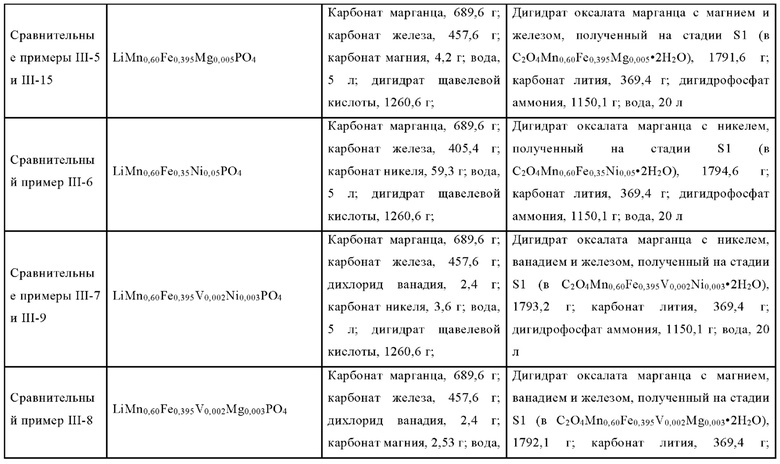

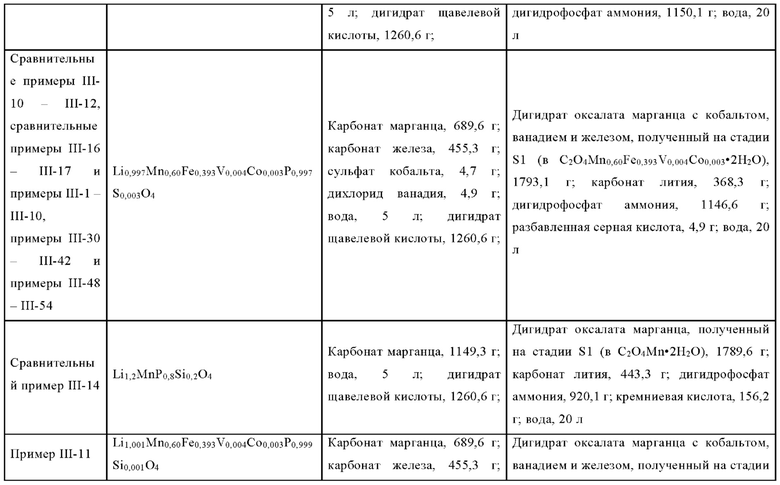

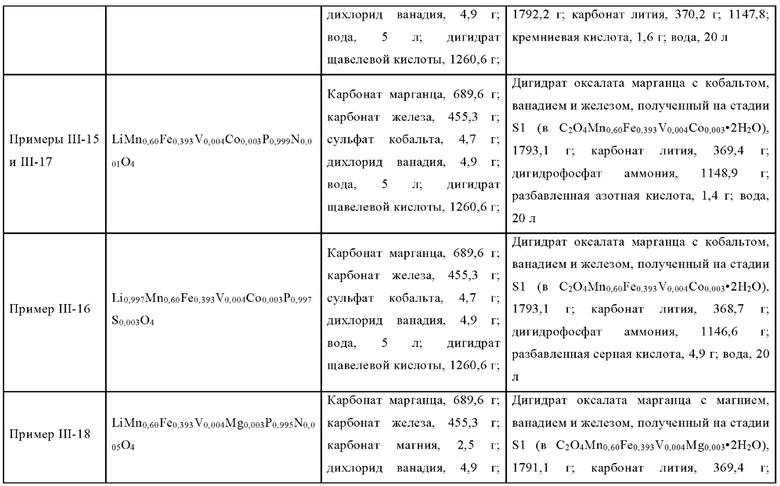

В любом варианте осуществления способ главным образом включает стадии: смешивания и перемешивания источника марганца, источника элемента В и кислоты в растворителе с получением суспензии марганцевой соли, легированной элементом В, фильтрования суспензии и высушивания осадка на фильтре с получением марганцевой соли, легированной элементом В;

добавления источника лития, источника фосфора, необязательно источника элемента А, необязательно источника элемента С и необязательно источника элемента D, растворителя и марганцевой соли, легированной элементом В, в реакционную емкость и измельчения и смешивания полученного с получением взвеси;

переноса полученной взвеси в устройство для высушивания распылением с высушиванием распылением и гранулированием с получением частиц;

спекания полученных частиц с получением внутренней сердцевины в виде LiaAxMn1-yByP1-zCzO4-nDn; где А, В, С, D, а, х, у, z и n определены в первом аспекте настоящей заявки. В любом варианте осуществления на стадии получения взвеси источник лития, источник фосфора, необязательно источник элемента А, необязательно источник элемента С, необязательно источник элемента D, источник углерода, источник легирующего элемента для углеродного слоя, растворитель и марганцевую соль, легированную элементом В, добавляют в реакционную емкость для измельчения и смешивания с получением взвеси; другие стадии являются такими же, что и выше; с получением активного материала положительного электрода;

активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину, внутренняя сердцевина содержит LiaAxMn1-yByP1-zCzO4-nDn, и оболочка содержит легированный углерод, и легированный углерод содержит легирующие элементы, включающие один или несколько, выбранных из азота, фосфора, серы, бора и фтора; где А, В, С, D, а, х, у, z и n определены в первом аспекте настоящей заявки.

В любом варианте осуществления способ включает стадии:

обработки поверхности внутренней сердцевины путем нанесения покрытия в виде сухого покрытия или влажного покрытия с использованием одного или смеси из нескольких, выбранных из пирофосфата, фосфата, углерода, легированного углерода, оксида, борида и полимера, с получением активного материала положительного электрода;

активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину, внутренняя сердцевина представляет собой LiaAxMn1-yByP1-zCzO4-nDn, и оболочка включает один или несколько слоев покрытия, каждый из которых независимо включает одно или несколько, выбранных из пирофосфата, фосфата, углерода, легированного углерода, оксида, борида и полимера, где А, В, С, D, а, х, у, z и n определены в первом аспекте настоящей заявки; необязательно полимер включает одно или несколько, выбранных из полисилоксанов, полисахаридов и производных полисахаридов.

В любом варианте осуществления способ включает стадии:

обеспечения пирофосфата Mb(P2O7)с в виде порошка, суспензии, содержащей фосфат Xm(PO4)q и/или оксид M'dOe, где суспензия дополнительно содержит источник углерода и/или источник легированного углерода;

добавления внутренней сердцевины и пирофосфата Mb(P2O7)с в виде порошка, в суспензию и смешивания, а затем спекания полученного с получением активного материала положительного электрода; где

активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину, оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, и второй слой покрытия, покрывающий первый слой покрытия, внутренняя сердцевина содержит LiaAxMn1-yByP1-zCzO4-nDn, первый слой покрытия содержит пирофосфат Mb(P2O7)с и одно или несколько, выбранных из фосфата Xm(PO4)q и оксида M'dOe, второй слой покрытия содержит одно или несколько, выбранных из углерода и легированного углерода, необязательно легирующий элемент в легированном углероде предусматривает одно или несколько, выбранных из азота, фосфора, серы, бора и фтора, где А, В, С, D, а, х, у, z и n определены в первом аспекте настоящей заявки, и Μ, Χ, М', b, с, d, е, m и q определены в первом аспекте настоящей заявки.

В любом варианте осуществления способ включает стадии:

обеспечения пирофосфата МР2О7 в виде порошка, фосфатной XPO4-суспензии, содержащей источник углерода;

добавления внутренней сердцевины и пирофосфата МР2О7 в виде порошка в XPO4-суспензию, содержащую источник углерода, и смешивания, а затем спекания полученного с получением активного материала положительного электрода; где

активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину, оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, и второй слой покрытия, покрывающий первый слой покрытия, внутренняя сердцевина содержит LiaAxMn1-yByP1-zCzO4-nDn, первый слой покрытия содержит пирофосфат МР2О7 и фосфат ХРО4, второй слой покрытия содержит углерод, где А, В, С, D, а, х, у, z и n определены в первом аспекте настоящей заявки, и Μ и X определены в первом аспекте настоящей заявки.

В любом варианте осуществления способ включает стадии:

обеспечения суспензии на основе пирофосфата Mb(P2O7)с, суспензии, содержащей одно или несколько, выбранных из фосфата Xm(PO4)q, оксида M'dOe и борида, и суспензии, содержащей источник углерода и/или источник легированного углерода; смешивания внутренней сердцевины со всеми вышеуказанными суспензиями и спекания полученного с получением активного материала положительного электрода; где активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину,

внутренняя сердцевина содержит LiaMn1-yByP1-zCzO4, оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, второй слой покрытия, покрывающий первый слой покрытия, и третий слой покрытия, покрывающий второй слой покрытия, первый слой покрытия содержит пирофосфат Mb(P2O7)с, и второй слой покрытия содержит одно или несколько, выбранных из фосфата Xm(PO4)q, оксида M'dOe и борида, третий слой покрытия выбран из одного или нескольких из углерода и легированного углерода, где А, В, С, D, а, х, у, z и n определены в первом аспекте настоящей заявки, и Μ, Χ, М', b, с, d, е, m и q определены в первом аспекте настоящей заявки. В любом варианте осуществления способ включает стадии:

обеспечения суспензии на основе LifQP2O7 и/или Qg(P2O7)h и XPO4 соответственно, добавления внутренней сердцевины к вышеуказанной суспензии, смешивания и спекания полученного с получением активного материала положительного электрода; где активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину, внутренняя сердцевина содержит LiaAxMn1-yByP1-zCzO4-nDn, и оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, второй слой покрытия, покрывающий первый слой покрытия, и третий слой покрытия, покрывающий второй слой покрытия, первый слой покрытия содержит пирофосфат LifQP2O7 и/или Qg(P2O7)h, второй слой покрытия содержит фосфат ХРО4, и третий слой покрытия содержит углерод, где А, В, С, D, а, х, у, z и n определены в первом аспекте настоящей заявки, и Q, X, f, g и h определены в первом аспекте настоящей заявки.

В любом варианте осуществления способ включает стадии:

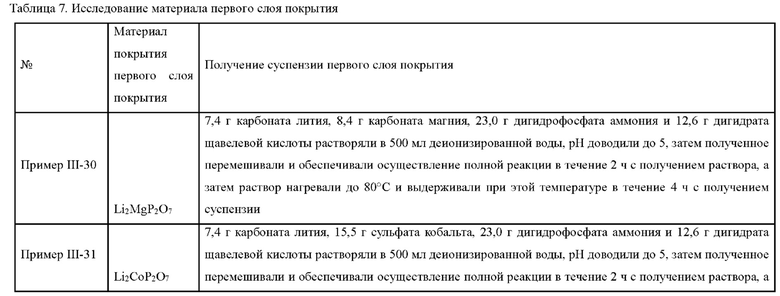

первую стадию нанесения покрытия: растворение источника элемента Q, источника фосфора и кислоты и необязательно источника лития в растворителе с получением суспензии первого слоя покрытия, содержащей LifQP2O7 и/или Qg(P2O7)h; полное смешивание внутренней сердцевины с суспензией первого слоя покрытия, высушивание и спекание полученного с получением материала, покрытого первым слоем покрытия; вторую стадию нанесения покрытия: растворение источника элемента X, источника фосфора и кислоты в растворителе с получением суспензии второго слоя покрытия, содержащей XPO4; полное смешивание материала, покрытого первым слоем покрытия, полученного на первой стадии нанесения покрытия, с суспензией второго слоя покрытия, высушивание и спекание полученного с получением материала, покрытого двумя слоями покрытия;

третью стадию нанесения покрытия: растворение источника углерода в растворителе, полное растворение полученного с получением раствора третьего слоя покрытия; затем добавление материала, покрытого двумя слоями покрытия, полученного на второй стадии нанесения покрытия, в раствор третьего слоя покрытия, смешивание до однородности, высушивание, а затем спекание полученного с получением материала, покрытого тремя слоями покрытия, а именно активного материала положительного электрода. В любом варианте осуществления способ включает стадии:

обеспечения пирофосфата Mb(P2O7)с в виде порошка, порошка, выбранного из одного или нескольких из фосфата Xm(PO4)q, оксида M'dOe и борида, и порошкообразного источника углерода и/или порошкообразного источника легированного углерода; смешивания внутренней сердцевины со всеми вышеуказанными порошками и измельчение, а также высушивание полученного с получением активного материала положительного электрода; где

активный материал положительного электрода включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину,

внутренняя сердцевина содержит LiaMn1-yByP1-zCzO4, оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, второй слой покрытия, покрывающий первый слой покрытия, и третий слой покрытия, покрывающий второй слой покрытия, первый слой покрытия содержит пирофосфат Mb(P2O7)с, и второй слой покрытия содержит одно или несколько, выбранных из фосфата Xm(PO4)q, оксида M'dOe и борида, третий слой покрытия выбран из одного или нескольких из углерода и легированного углерода, где А, В, С, D, а, х, у, z и n и Μ, Χ, М', b, с, d, е, m и q определены в первом аспекте настоящей заявки; необязательно высушивание осуществляют в установке для распылительной сушки и грануляции.

В любом варианте осуществления способ включает стадии:

обеспечения полимера, где полимер включает одно или несколько, выбранных из полисилоксанов, полисахаридов и производных полисахаридов;

активный материал положительного электрода и полимер покрывают сухим покрытием или влажным покрытием, и полученный материал включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину;

каждые один или несколько слоев покрытия в оболочке, которые наиболее удалены от внутренней сердцевины, независимо содержат одно или несколько из полисилоксанов, полисахаридов и производных полисахаридов.

В любом варианте осуществления источник элемента А выбран из по меньшей мере одного из простых веществ, оксидов, фосфатов, оксалатов, карбонатов и сульфатов элемента А; и/или

источник элемента В выбран из по меньшей мере одного из простых веществ, оксидов, фосфатов, оксалатов, карбонатов, галогенидов, нитратов, солей органических кислот, гидроксидов и сульфатов элемента В, необязательно по меньшей мере одного из простых веществ, оксидов, фосфатов, оксалатов, карбонатов и сульфатов элемента В, необязательно по меньшей мере одного из простых веществ, сульфатов, галогенидов, нитратов, солей органических кислот, оксидов и гидроксидов элемента В, необязательно по меньшей мере одного из простых веществ, карбонатов, сульфатов, хлоридов, нитратов, солей органических кислот, оксидов и гидроксидов элемента В; и/или

источник элемента С выбран из по меньшей мере одного из простых веществ, галогенидов, солей органических кислот, оксидов, гидроксидов, неорганических кислот, органических кислот, сульфатов, боратов, нитратов и салицилатов элемента С, необязательно по меньшей мере одного из сульфата, бората, нитрата и силиката элемента С, необязательно по меньшей мере одного из простых веществ, сульфатов, галогенидов, нитратов, солей органических кислот, оксидов, гидроксидов и неорганических кислот элемента С, необязательно по меньшей мере одного из неорганических кислот, органических кислот, сульфатов, хлоридов, нитратов, солей органических кислот, оксидов и гидроксидов элемента С; и/или источник элемента D выбран из по меньшей мере одного из простых веществ и аммонийных солей элемента D.

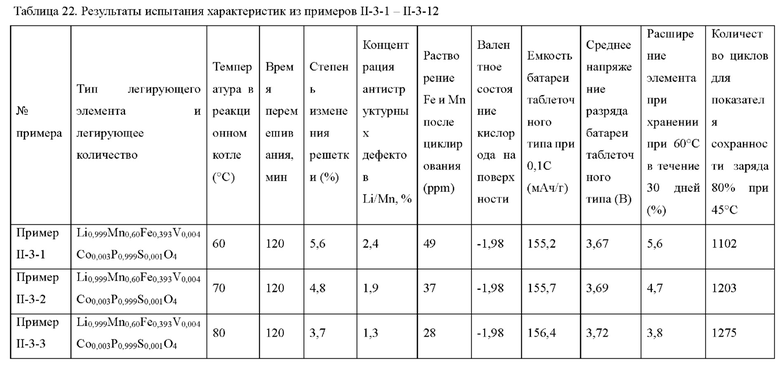

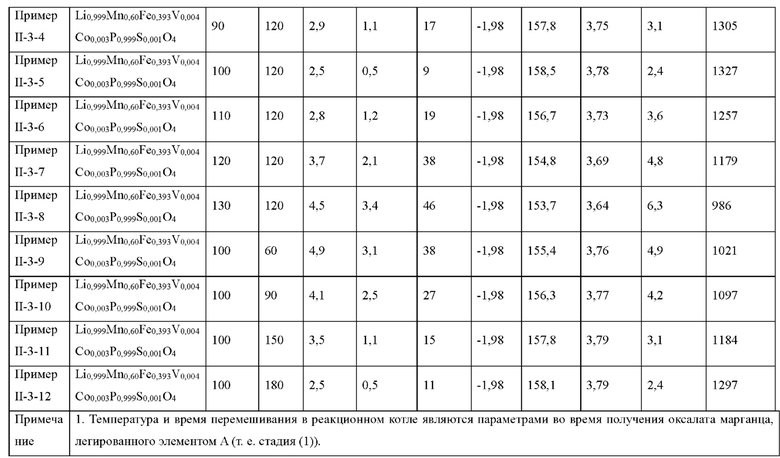

В любом варианте осуществления на стадии получения марганцевой соли, легированной элементом В,

перемешивание осуществляют при температуре в диапазоне 20-120°С, необязательно в диапазоне 25-80°С или 40-120°С, кроме того, необязательно в диапазоне 60-120°С, и/или при скорости перемешивания 200-800 об/мин, необязательно при 400-700 об/мин в течение 1-9 часов, более необязательно при 500-700 об/мин в течение 60-420 минут, кроме того, необязательно в течение 3-7 часов или 120-360 минут.

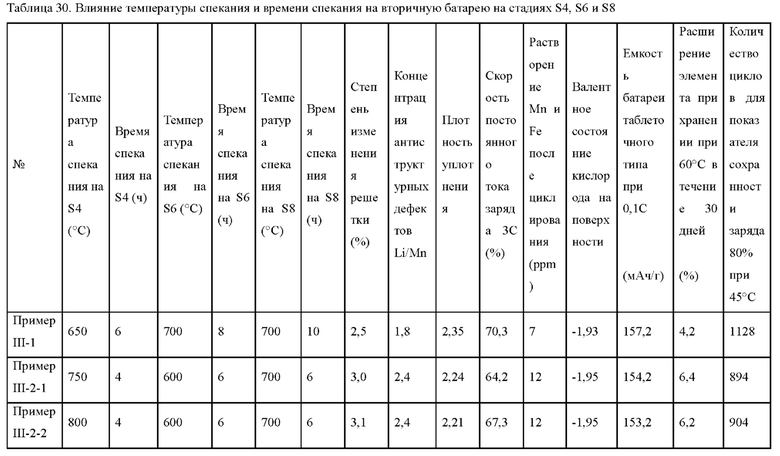

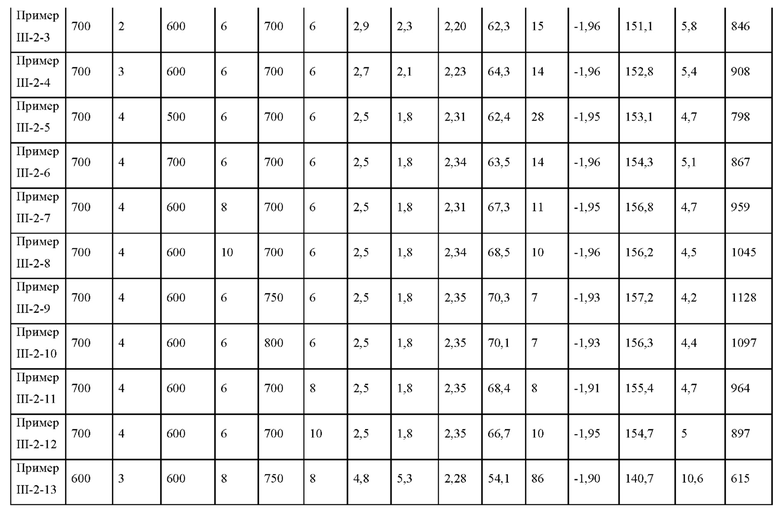

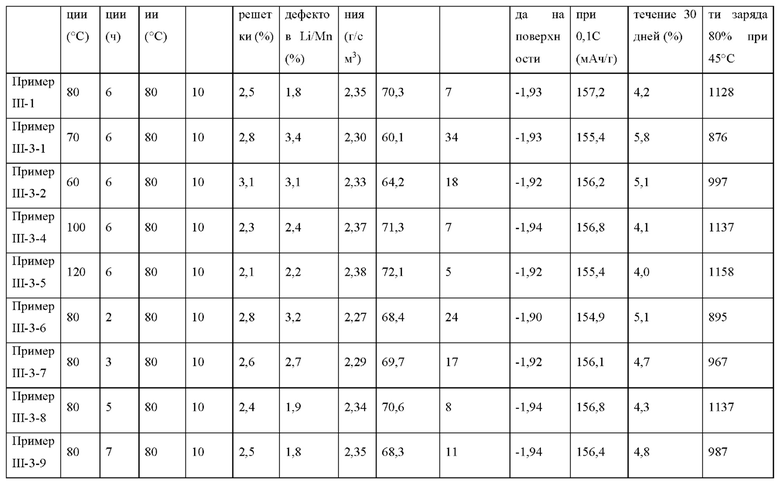

В любом варианте осуществления на стадии получения взвеси измельчение и смешивание осуществляют в течение 1-15 часов, необязательно 8-15 часов; необязательно смешивание осуществляют при температуре 20-120°С, более необязательно 40-120°С в течение 1-10 ч. В любом варианте осуществления на стадии получения внутренней сердцевины спекание осуществляют при температуре в диапазоне 600-900°С в течение 6-14 часов. В любом варианте осуществления стадия получения взвеси также включает следующее: источник углерода добавляют в реакционную емкость для измельчения и смешивания. В любом варианте осуществления МР2О7 в виде порошка получают посредством следующей процедуры:

добавление источника элемента Μ и источника фосфора в растворитель с получением смеси, доведение рН смеси до 4-6, перемешивание и осуществление полной реакции полученного, а затем высушивание и спекание полученного с получением порошка, где Μ выбран из одного или нескольких из Li, Fe, Ni, Mg, Co, Cu, Zn, Ti, Ag, Zr, Nb и Al.

В любом варианте осуществления в способе получения МР2О7 в виде порошка:

стадия высушивания включает высушивание при 100-300°С, необязательно 150-200°С в течение 4-8 часов.

В любом варианте осуществления в способе получения МР2О7 в виде порошка:

стадия спекания включает спекание при 500-800°С, необязательно 650-800°С, в атмосфере инертного газа в течение 4-10 часов.

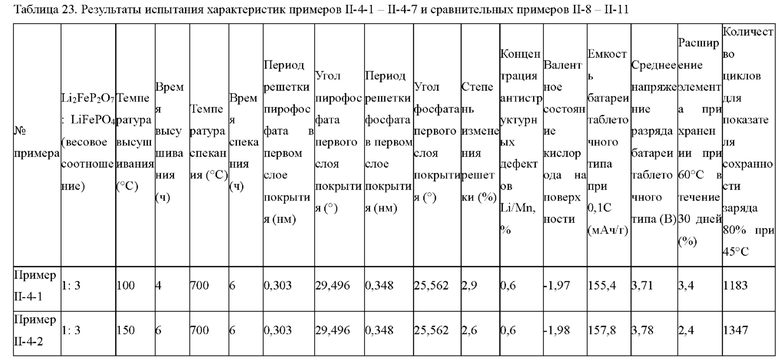

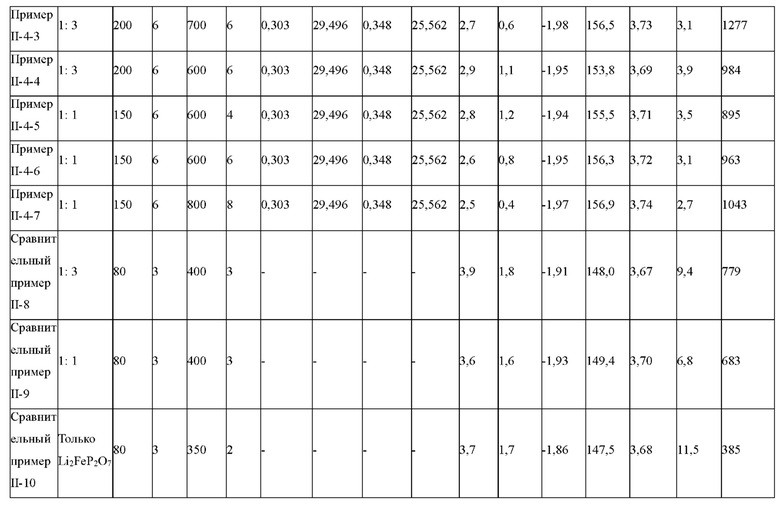

В любом варианте осуществления температура спекания на стадии нанесения покрытия составляет 500-800°С и время спекания составляет 4-10 часов.

В любом варианте осуществления на первой стадии нанесения покрытия:

рН раствора, в котором растворен источник элемента Q, источник фосфора и кислота и необязательно источник лития, контролируют на уровне 3,5-6,5, затем его перемешивают и обеспечивают осуществление реакции в нем в течение 1-5 ч, а затем температуру раствора повышают до 50-120°С и поддерживают в течение 2-10 ч, и/или спекание осуществляют при 650-800°С в течение 2-6 часов.

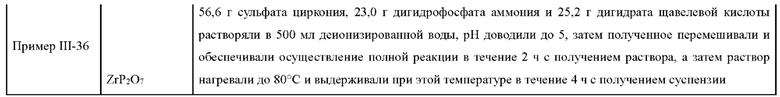

В любом варианте осуществления на второй стадии нанесения покрытия:

после растворения источника элемента X, источника фосфора и кислоты в растворителе смесь перемешивают и обеспечивают осуществление реакции в ней в течение 1-10 ч, затем раствор доводят до повышенной температуры 60-150°С и выдерживают при данной температуре в течение 2-10 ч, и/или спекание осуществляют при 500-700°С в течение 6-10 часов.

В любом варианте осуществления спекание на третьей стадии нанесения покрытия осуществляют при 700-800°С в течение 6-10 часов.

Третий аспект настоящей заявки относится к положительной электродной пластине, содержащей токоприемник положительного электрода и пленочный слой положительного электрода, расположенный на по меньшей мере одной поверхности токоприемника положительного электрода, причем пленочный слой положительного электрода включает первый активный материал положительного электрода, и первый активный материал положительного электрода представляет собой активный материал положительного электрода по первому аспекту настоящей заявки или активный материал положительного электрода, полученный посредством способа по второму аспекту настоящей заявки;

необязательно содержание активного материала положительного электрода в пленочном слое положительного электрода составляет 90-99,5 вес. %, более необязательно 95-99,5 вес. % в пересчете на общий вес пленочного слоя положительного электрода.

В любом варианте осуществления положительная электродная пластина дополнительно включает второй активный материал положительного электрода, и второй активный материал положительного электрода отличается от первого активного материала положительного электрода.

В любом варианте осуществления второй активный материал положительного электрода содержит одно или несколько из LiEtCosF(1-t-s)O2, манганата лития шпинельного типа и титаната лития шпинельного типа, где Ε предусматривает один или несколько элементов, выбранных из группы VIII, F предусматривает один или несколько элементов, выбранных из IIIA и VIIB, t выбран из диапазона от 0 до 0,9, сумма t и s выбрана из диапазона от 0,3 до 1.

В любом варианте осуществления Ε предусматривает один или несколько элементов, выбранных из Ni, Fe, Ru и Rh, и F предусматривает один или несколько элементов, выбранных из Mn, Al, Ga и In.

В любом варианте осуществления второй активный материал положительного электрода выбран из одного или нескольких из LiNitCosMn(1-t-s)O2, LiNitCosAl(1-t-s)O2, LiCoO2, манганата лития шпинельного типа и титаната лития шпинельного типа; где t независимо выбран из диапазона 0,3-0,9, необязательно из диапазона 0,33-0,8, и сумма t и s независимо выбрана из диапазона 0,3-0,9, необязательно 0,66-0,9.

В любом варианте осуществления массовое соотношение первого активного материала и второго активного материала составляет 1:7-7:1, необязательно 1:4 -4:1.

В любом варианте осуществления во втором активном материале положительного электрода

соотношение t, (1-t-s) и s в LiNitCosMn(1-t-s)O2 составляет 5:2:3, или 3:1:1, или 8:1:1; и/или соотношение t, s и (1-t-s) в LiNitCosAl(1-t-s)O2 составляет 5:2:3, или 3:1:1, или 8:1:1. В любом варианте осуществления сумма масс первого активного материала положительного электрода и второго активного материала положительного электрода составляет от 88% до 98,7% от массы положительной электродной пластины. Четвертый аспект настоящей заявки относится к вторичной батарее, содержащей активный материал положительного электрода по первому аспекту настоящей заявки, или активный материал положительного электрода, полученный посредством способа по второму аспекту настоящей заявки, или положительную электродную пластину по третьему аспекту настоящей заявки.

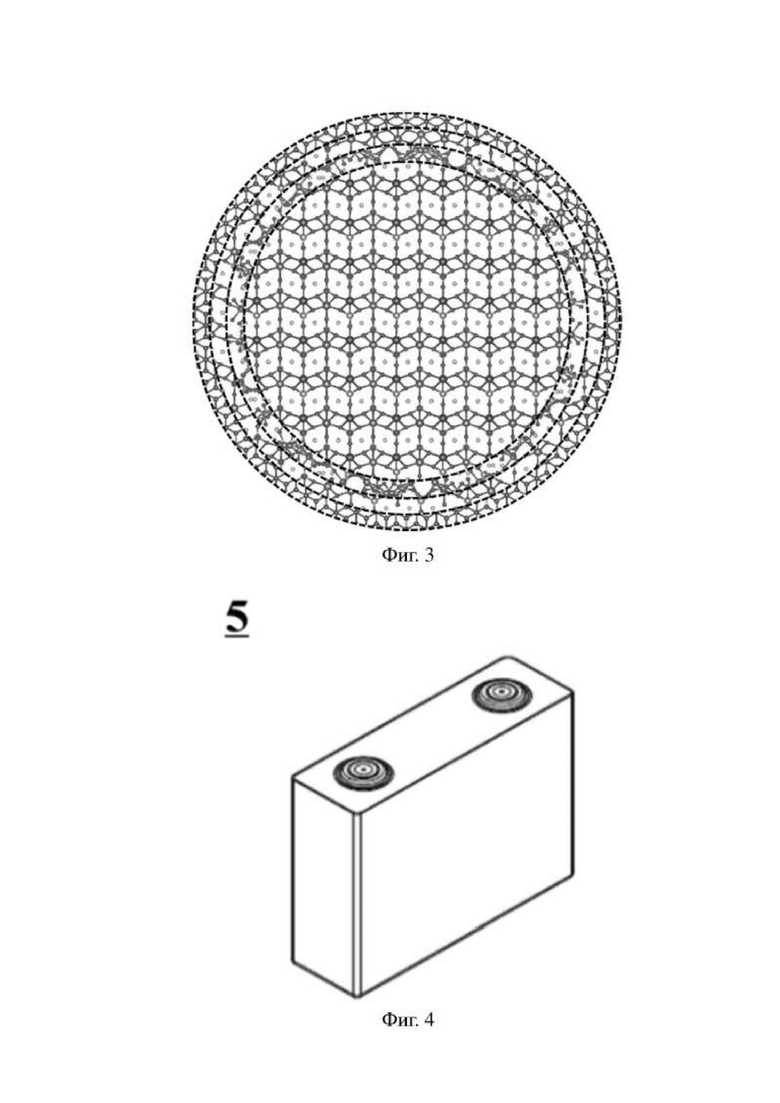

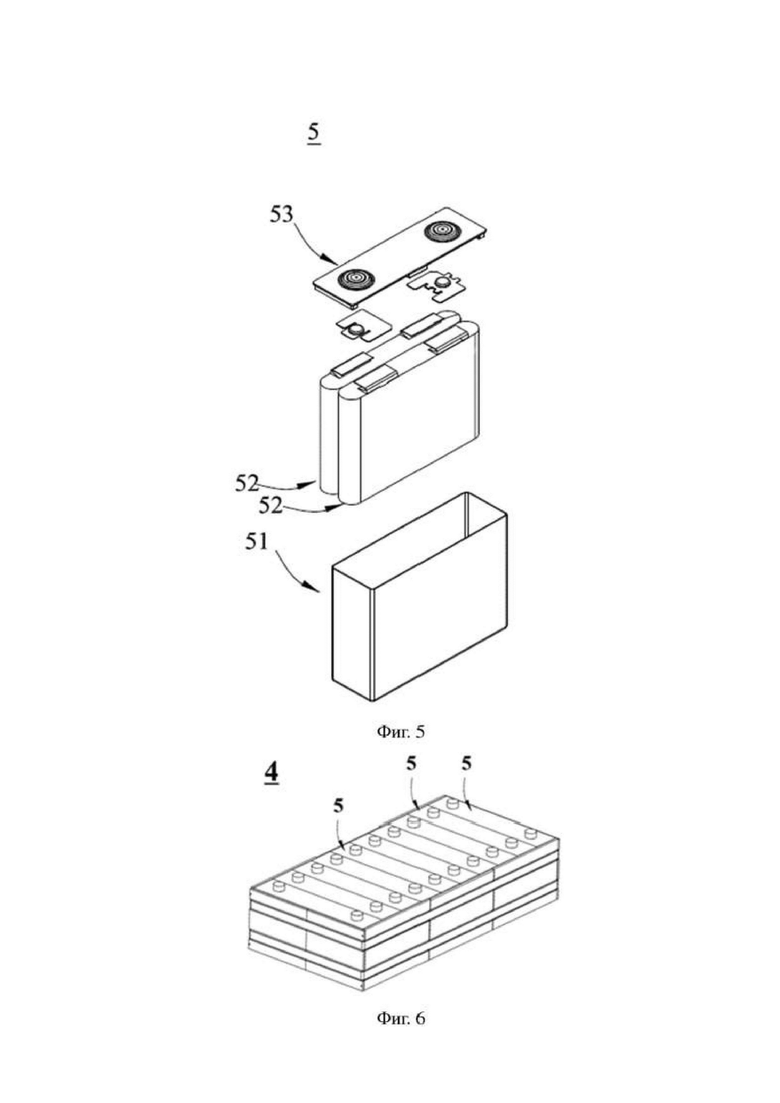

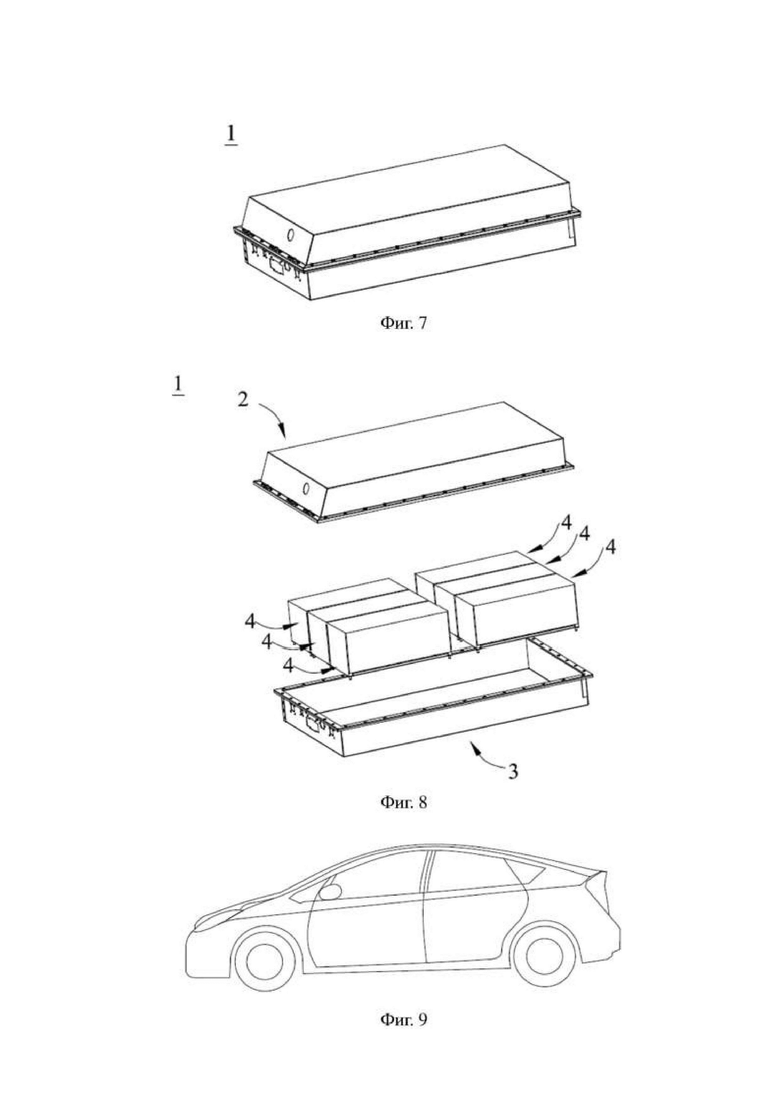

Пятый аспект настоящей заявки относится к батарейному модулю, содержащему вторичную батарею по четвертому аспекту настоящей заявки.

Шестой аспект настоящей заявки относится к батарейному блоку, содержащему батарейный модуль по пятому аспекту настоящей заявки.

Седьмой аспект настоящей заявки относится к энергопотребляющему устройству, содержащему по меньшей мере одно, выбранное из вторичной батареи по четвертому аспекту настоящей заявки, батарейного модуля по пятому аспекту настоящей заявки и батарейного блока по шестому аспекту настоящей заявки.

1. Активный материал положительного электрода с химической формулой LiaAxMn1-уВуР1-zCzO4-nDn,

где А предусматривает один или несколько элементов, выбранных из Zn, Al, Na, K, Mg, Nb, Mo и W;

В предусматривает один или несколько элементов, выбранных из Ti, V, Zr, Fe, Ni, Mg, Co, Ga, Sn, Sb, Nb и Ge;

С предусматривает один или несколько элементов, выбранных из В (бора), S, Si и N;

D предусматривает один или несколько элементов, выбранных из S, F, Cl и Br;

а выбран из диапазона от 0,9 до 1,1, x выбран из диапазона от 0,001 до 0,1, у выбран из диапазона от 0,001 до 0,5, z выбран из диапазона от 0,001 до 0,1, n выбран из диапазона от 0,001 до 0,1, и активный материал положительного электрода является электрически нейтральным.

2. Активный материал положительного электрода по пункту 1, где каждый из А, С и D независимо представляет собой любой элемент в соответствующих диапазонах, и В представляет собой по меньшей мере два элемента в соответствующем диапазоне;

и необязательно

А представляет собой любой элемент, выбранный из Mg и Nb, и/или

В представляет собой по меньшей мере два элемента, выбранные из Fe, Ti, V, Со и Mg и необязательно Fe, и один или несколько элементов, выбранных из Ti, V, Со и Mg, и/или С представляет собой S, и/или D представляет собой F.

3. Активный материал положительного электрода по пункту 1 или 2, где x выбран из диапазона от 0,001 до 0,005; и/или у выбран из диапазона от 0,01 до 0,5 и необязательно из диапазона от 0,25 до 0,5; и/или z выбран из диапазона от 0,001 до 0,005; и/или n выбран из диапазона от 0,001 до 0,005.

4. Активный материал положительного электрода по любому из пунктов 1-3, где соотношение (1-у):у находится в диапазоне от 1 до 4 и необязательно в диапазоне от 1,5 до 3, и соотношение а:х находится в диапазоне от 9 до 1100 и необязательно в диапазоне от 190 до 998.

5. Активный материал положительного электрода по любому из пунктов 1-4, где он характеризуется степенью изменения решетки 8% или меньше и необязательно 4% или меньше.

6. Активный материал положительного электрода по любому из пунктов 1-5, где он характеризуется концентрацией антиструктурных дефектов Li/Mn 2% или меньше и необязательно 0,5% или меньше.

7. Активный материал положительного электрода по любому из пунктов 1-6, где он характеризуется поверхностным валентным состоянием кислорода не более -1,82 и необязательно от -1,89 до -1,98.

8. Активный материал положительного электрода по любому из пунктов 1-7, где он характеризуется плотностью уплотнения при ЗТ 2,0 г/см3 или больше и необязательно 2,2 г/см3 или больше.

9. Активный материал положительного электрода по любому из пунктов 1-8, где он характеризуется поверхностью, покрытой углеродом.

10. Способ получения активного материала положительного электрода, включающий стадии, на которых:

(1) источник марганца, источник элемента В и кислоту растворяют и перемешивают в растворителе с образованием суспензии марганцевой соли, легированной элементом В, суспензию фильтруют и полученный осадок на фильтре высушивают с получением марганцевой соли, легированной элементом В;

(2) источник лития, источник фосфора, источник элемента А, источник элемента С и источник элемента D, растворитель и марганцевую соль, легированную элементом В, полученную на стадии (1), добавляют в реакционную емкость, и измельчают, и смешивают с получением взвеси;

(3) взвесь, полученную на стадии (2), переносят в устройство для высушивания распылением с высушиванием распылением и гранулированием с получением частиц; и

(4) частицы, полученные на стадии (3), спекают с получением активного материала положительного электрода.

11. Способ по пункту 10, где источник элемента А выбран из по меньшей мере одного из простого вещества, оксида, фосфата, оксалата, карбоната и сульфата элемента А, источник элемента В выбран из по меньшей мере одного из простого вещества, оксида, фосфата, оксалата, карбоната и сульфата элемента В, источник элемента С выбран из по меньшей мере одного из сульфата, бората, нитрата и силиката элемента С, и источник элемента D выбран из по меньшей мере одного из простого вещества и аммонийной соли элемента D.

12. Способ по пункту 10 или 11, где перемешивание на стадии (1) осуществляют при температуре в диапазоне от 60°С до 120°С, и/или

перемешивание на стадии (1) осуществляют при скорости перемешивания от 200 до 800 об/мин.

13. Способ по любому из пунктов 10-12, где измельчение и смешивание на стадии (2) осуществляют в течение периода от 8 до 15 ч.

14. Способ по любому из пунктов 10-13, где спекание на стадии (4) осуществляют при температуре в диапазоне 600-900°С в течение 6-14 часов.

15. Способ по любому из пунктов 10-14, где стадия (2) также включает следующее: источник углерода добавляют в реакционную емкость для измельчения и смешивания.

16. Положительная электродная пластина, содержащая токоприемник положительного электрода и пленочный слой положительного электрода, расположенный на по меньшей мере одной поверхности токоприемника положительного электрода, причем пленочный слой положительного электрода включает активный материал положительного электрода по любому из пунктов 1-9 или активный материал положительного электрода, полученный посредством способа по любому из пунктов 10-15, и содержание активного материала положительного электрода в пленочном слое положительного электрода составляет 10 вес. % или больше и необязательно от 95 до 99,5 вес. % в пересчете на общий вес пленочного слоя положительного электрода.

17. Вторичная батарея, содержащая активный материал положительного электрода по любому из пунктов 1-8 или активный материал положительного электрода, полученный посредством способа по любому из пунктов 10-15, или положительную электродную пластину по пункту 16.

18. Батарейный модуль, содержащий вторичную батарею по пункту 17.

19. Батарейный блок, содержащий батарейный модуль по пункту 18.

20. Энергопотребляющее устройство, содержащее по меньшей мере одно, выбранное из вторичной батареи по пункту 17, батарейный модуль по пункту 18 и батарейный блок по пункту 19.

1) Активный материал положительного электрода со структурой «оболочка-ядро», которая включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину, внутренняя сердцевина содержит Li1+xMn1-yAyP1-zRzO4, где x составляет от -0,100 до 0,100, у составляет от 0,001 до 0,500, z составляет от 0,001 до 0,100; А предусматривает один или несколько элементов, выбранных из Zn, Al, Na, K, Mg, Mo, W, Ti, V, Zr, Fe, Ni, Co, Ga, Sn, Sb, Nb и Ge; необязательно один или несколько из Fe, Ti, V, Ni, Co и Mg; R представляет собой одно или несколько, выбранных из В, Si, N и S;

оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, и второй слой покрытия, покрывающий первый слой покрытия,

где первый слой покрытия содержит пирофосфат МР2О7 и фосфат ХРО4, где каждый из Μ и X независимо выбран из одного или нескольких из Li, Fe, Ni, Mg, Co, Cu, Zn, Ti, Ag, Zr, Nb или Al; и

второй слой покрытия содержит углерод.

2) Активный материал положительного электрода по пункту 1), где

первый слой покрытия характеризуется межплоскостным расстоянием фосфата от 0,345 до 0,358 нм и углом кристаллографического направления (111) от 24,25° до 26,45°; первый слой покрытия характеризуется межплоскостным расстоянием пирофосфата 0,293-0,326 нм и углом кристаллографического направления (111) от 26,41° до 32,57°.

3) Активный материал положительного электрода по пункту 1) или 2), где

во внутренней сердцевине соотношение у и 1-у составляет от 1: 10 до 10: 1, необязательно от 1: 4 до 1: 1.

4) Активный материал положительного электрода по пунктам 1) - 3), где

во внутренней сердцевине соотношение z и 1-z составляет от 1: 9 до 1: 999, необязательно от 1: 499 до 1: 249.

5) Активный материал положительного электрода по пунктам 1) - 4), где

количество покрытия первого слоя покрытия составляет более 0 вес. % и менее или равняется 7 вес. %, необязательно от 4 до 5,6 вес. % в пересчете на вес внутренней сердцевины.

6) Активный материал положительного электрода по пунктам 1) - 5), где

весовое соотношение пирофосфата и фосфата в первом слое покрытия составляет от 1:3 до 3:1, необязательно от 1:3 до 1:1.

7) Активный материал положительного электрода по пунктам 1) - 6), где

каждый из пирофосфата и фосфата независимо характеризуется кристалличностью от 10% до 100%, более необязательно от 50% до 100%.

8) Активный материал положительного электрода по пунктам 1) - 7), где

количество покрытия второго слоя покрытия составляет более 0 вес. % и менее или равняется 6 вес. %, необязательно 3-5 вес. % в пересчете на вес внутренней сердцевины.

9) Активный материал положительного электрода по пунктам 1) - 8), где А выбран из по меньшей мере двух из Fe, Ti, V, Ni, Со и Mg.

10) Активный материал положительного электрода по пунктам 1) - 9), где концентрация антиструктурных дефектов Li/Mn активного материала положительного электрода составляет 4% или меньше и необязательно 2% или меньше.

11) Активный материал положительного электрода по пунктам 1) - 10), где

степень изменения решетки активного материала положительного электрода составляет 6% или меньше и необязательно 4% или меньше.

12) Активный материал положительного электрода по пунктам 1) - 11), где поверхностное валентное состояние кислорода активного материала положительного электрода составляет не более -1,88 и необязательно от -1,98 до -1,88.

13) Активный материал положительного электрода по пунктам 1) - 12), где

плотность уплотнения активного материала положительного электрода при ЗТ составляет 2,0 г/см3 или больше и необязательно 2,2 г/см3 или больше.

14) Способ получения активного материала положительного электрода, включающий следующие стадии:

стадию обеспечения материала внутренней сердцевины: внутренняя сердцевина содержит Li1+xMn1-yAyP1-zRzO4, где x составляет от -0,100 до 0,100, у составляет от 0,001 до -0,500, z составляет от 0,001 до 0,100; А предусматривает один или несколько элементов, выбранных из Zn, Al, Na, K, Mg, Mo, W, Ti, V, Zr, Fe, Ni, Co, Ga, Sn, Sb, Nb и Ge; необязательно один или несколько из Fe, Ti, V, Ni, Co и Mg; R представляет собой одно или несколько, выбранных из В, Si, N и S;

стадии нанесения покрытия: обеспечивают МР2О7 в виде порошка и XPO4-суспензию, содержащую источник углерода, добавляют материал сердцевины и МР2О7 в виде порошка к XPO4-суспензии, содержащей источник углерода, смешивают и спекают полученное с получением активного материала положительного электрода, где каждый из Μ и X независимо выбран из одного или нескольких из Li, Fe, Ni, Mg, Co, Cu, Zn, Ti, Ag, Zr, Nb или Al;

где активный материал положительного электрода характеризуется структурой «оболочка-ядро», которая включает внутреннюю сердцевину и оболочку, покрывающую внутреннюю сердцевину; оболочка включает первый слой покрытия, покрывающий внутреннюю сердцевину, и второй слой покрытия, покрывающий первый слой покрытия; первый слой покрытия включает пирофосфат МР2О7 и фосфат ХРО4, и второе покрытие включает углерод.

15) Способ получения активного материала положительного электрода по пункту 14), где стадия обеспечения материала внутренней сердцевины включает стадии:

стадию (1): смешивание и перемешивание источника марганца, источника элемента А и кислоты в емкости с получением частиц марганцевой соли, легированной элементом А; стадию (2): смешивание частиц марганцевой соли, легированной элементом А, с источником лития, источником фосфора и источником элемента R в растворителе с получением взвеси и спекание полученного в защитной атмосфере инертного газа с получением литий-марганец-фосфата, легированного элементом А и элементом R, где литий-марганец-фосфат, легированный элементом А и элементом R, представляет собой Li1+xMn1-yAyP1-zRzO4, где x составляет от -0,100 до 0,100, у составляет от 0,001 до -0,500, z составляет от 0,001 до 0,100; А выбран из Zn, Al, Na, K, Mg, Mo, W, Ti, V, Zr, Fe, Ni, Co, Ga, Sn, Sb, Nb и Ge; необязательно одно или несколько из Fe, Ti, V, Ni, Co и Mg; R представляет собой одно или несколько, выбранных из В, Si, N и S.

16) Способ по пункту 15), где

стадию (1) осуществляют при температуре 20-120°С, необязательно 25-80°С; и/или перемешивание на стадии (1) осуществляют при 500-700 об/мин в течение 60-420 минут, необязательно в течение 120-360 минут.

17) Способ по любому из пунктов 15) - 16), где

источник элемента А выбран из одного или нескольких из простого вещества, сульфата, галогенида, нитрата, соли органической кислоты, оксида или гидроксида элемента А; и/или источник элемента R выбран из одного или нескольких из простого вещества, сульфата, галогенида, нитрата, соли органической кислоты, оксида или гидроксида элемента R и неорганической кислоты элемента R.

18) Способ по любому из пунктов 14) - 17), где

МР2О7 в виде порошка получают посредством следующей процедуры: добавление источника элемента Μ и источника фосфора в растворитель с получением смеси, доведение рН смеси до 4-6, перемешивание и осуществление полной реакции полученного, а затем высушивание и спекание полученного с получением порошка, где Μ выбран из одного или нескольких из Li, Fe, Ni, Mg, Co, Cu, Zn, Ti, Ag, Zr, Nb или Al.

19) Способ по пункту 18), где

стадия высушивания включает высушивание при 100-300°С, необязательно 150-200°С в течение 4-8 часов.

20) Способ по любому из пунктов 18) - 19), где

стадия спекания включает спекание при 500-800°С, необязательно 650-800°С, в атмосфере инертного газа в течение 4-10 часов.

21) Способ по любому из пунктов 14) - 20), где

температура спекания на стадии нанесения покрытия составляет 500-800°С, и время спекания составляет 4-10 часов.

22) Положительная электродная пластина, содержащая токоприемник положительного электрода и пленочный слой положительного электрода, расположенный на по меньшей мере одной поверхности токоприемника положительного электрода, причем пленочный слой положительного электрода включает активный материал положительного электрода по любому из пунктов 1) - 13) или активный материал положительного электрода, полученный посредством способа по любому из пунктов 14) - 21), и содержание активного материала положительного электрода в пленочном слое положительного электрода составляет 10 вес. % или больше в пересчете на общий вес пленочного слоя положительного электрода.

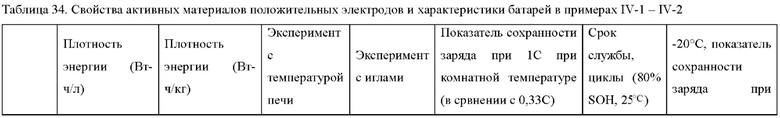

23) Положительная электродная пластина по пункту 22), где содержание активного материала положительного электрода в пленочном слое положительного электрода составляет 90-99,5 вес. % в пересчете на общий вес пленочного слоя положительного электрода.