Заявляемое изобретение относится к области литейного производства, и может быть использовано для получения количественной оценки термостойкости связующих материалов для холоднотвердеющих смесей различных марок.

Проблемой, на решение которой направлено заявляемое изобретение является то, что применяемые в настоящее время литейные стержни для получения отливок изготавливаются из холоднотвердеющих смесей по cold-box-amin-процессу, где в качестве связующих материалов применяются синтетические смолы, при этом соблюдение одного из требований к связующим материалам, а именно термостойкость, не подлежит исследованию. При производстве стальных отливок одним из требований к связующим материалам является повышенная термостойкость, которая обеспечивает получение отливок без распространенных поверхностных дефектов (засоров, пригаров). При входном и производственном контроле определяется качество связующих материалов по таким физическим свойствам как внешний вид, плотность и вязкость условная, которые не позволяют оценить их влияние на возникновение литейных дефектов, которые возникают под воздействием высоких температур в период заливки.

Целью заявляемого изобретения является разработка доступного способа испытания связующих материалов для холоднотвердеющих смесей (на примере cold-box-amin-процесса) на термостойкость с получением количественной оценки.

Задачей, на решение которой направлено заявляемое изобретение, является получение количественной оценки термостойкости связующих материалов для холоднотвердеющих смесей, позволяющей производить поиск и выбор подходящих связующих материалов для холоднотвердеющих смесей.

Технический результат заключается в снижении поверхностных дефектов отливок за счет выбора качественных связующих материалов для холоднотвердеющих смесей на стадии лабораторных испытаний.

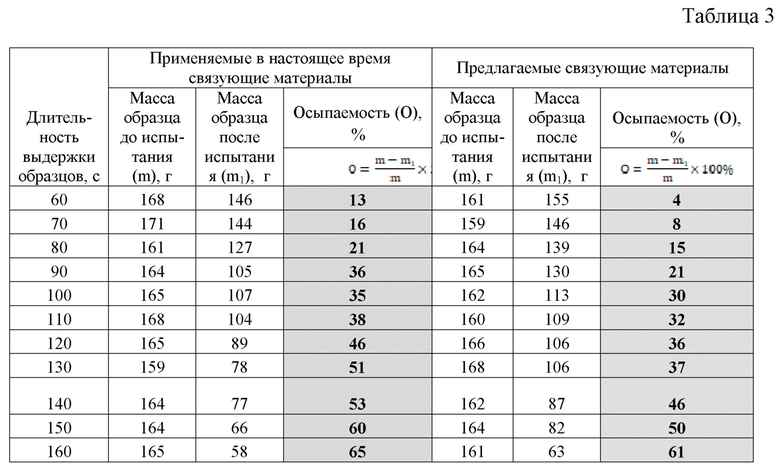

В серийном и массовом производстве примерно 95 % литейных стержней изготавливается из холоднотвердеющих смесей с применением связующих материалов. Более 80 % среди процессов производства литейных стержней занимает cold-box-amin. Поэтому для исследования был выбран данный процесс. На фиг. 1 приведена технологическая схема cold-box-amin-процесса.

В процессе производства качество холоднотвердеющих смесей по cold-box-amin-процессу определяют по пределу прочности при растяжении образцов типа «восьмерка» сразу после продувки, через 1 час и через 24 часа в соответствии с ГОСТ 23409.7-78, факультативно проверяется газотворность по ГОСТ 23409.12-78 и потери массы при прокаливании по методу, указанному в ГОСТ 29234.13-91. Однако, как показывает опыт применения различных связующих материалов и проведенные исследования, более высокие прочности при растяжении образцов сразу после продувки, а также после их прокалки, не гарантируют высокой термостойкости и отсутствия поверхностных дефектов отливок.

Важные для практики испытания холоднотвердеющих смесей при повышенных температурах не получили должного распространения в лабораториях. Воздействие высоких температур сказывается прежде всего на поверхностных слоях формы и стержней, именно эти слои в период заливки испытывают и наибольшие механические воздействия.

Из предшествующего уровня техники (ГОСТ 28177-89 «Глины формовочные бентонитовые. Общие технические условия») известен метод определения термической устойчивости минеральных связующих - формовочных глин, который основан на потере прочности при сжатии исходной глины во влажном состоянии, прокаленной при температуре 550 °С в течение одного часа. Однако он не применим к связующим материалам для холоднотвердеющих смесей из-за отличий химического состава связующих материалов, а также процессов термодеструкции при заливке жидким металлом.

Также из предшествующего уровня техники (ГОСТ 7875-2018 «Изделия огнеупорные. Общие требования к методам определения термической стойкости») известен метод определения термической стойкости огнеупорных изделий, приведенный, осуществляемый следующим образом: перед испытанием образцы высушивают при температуре от 110 °С до 300 °С до постоянной массы. Термостойкость огнеупоров определяют последовательным нагреванием и охлаждением образцов в воде или воздухом. Рабочее пространство муфельной печи рассчитано на одновременное испытание 3-6 образцов. Термостойкость выражают числом теплосмен до разрушения образца. Однако данный метод не применим к связующим материалам для холоднотвердеющих смесей из-за отличий химического состава связующих материалов, а также отсутствия возможности количественной оценки термостойкости.

Также из предшествующего уровня техники (авторское свидетельство на изобретение SU 1161848, МПК G01N 3/60, опубл. 15.06.85, бюл. №22) известен способ испытания материалов на термостойкость, заключающийся в том, что используют две партии одинаковых образцов, на одной из которых предварительно определяют разрушающую нагрузку при комнатной температуре, а на второй партии ведут непосредственно испытания путем приложения при различных температурах нагрузки меньше разрушающей. При испытании второй партии образцов используют нагружатель с запасом упругой энергии, превышающим энергию разрушения, нагрузку выбирают в пределах разрушающей нагрузки, а в пpoцecce нагружения создают на образцах изменяющийся во времени градиент температур, по величине которого в момент появления с трещины судят о термостойкости материала.

Недостатком данного способа является то, что он не применим к исследованию исходно трещиноватых и структурно неоднородных материалов, к которым, в частности, относятся огнеупорные материалы, холоднотвердеющие смеси, а также отсутствия возможности количественной оценки термостойкости.

Кроме того, из предшествующего уровня техники (патент РФ № 2568423, МПК G01N 3/60, G01N 25/72, опубл. 26.12.2014) известен способ испытания полых изделий на термическую стойкость, заключающийся в нагреве изделия изнутри и охлаждении снаружи. Внутрь изделия помещают нагреватель из теплоемкого материала, а изделие с нагревателем помещают в заполненную инертным газом (например, гелием) капсулу из жаростойкого материала. Капсулу с изделием герметизируют, после чего полученную сборку нагревают до температуры не более допустимой температуры капсулы и осуществляют выдержку при указанной температуре до состояния выравнивания температуры всех составляющих изделия. Затем сборку охлаждают до заданной температуры с заданной скоростью, изделие извлекают из капсулы. О термостойкости изделия судят по наличию в нем дефектов сверх допустимых величин.

Недостатком данного способа является то, что данный способ может быть применен только к полым образцам. Кроме того, в данном способе не предусмотрена количественная оценка определения термостойкости, термостойкость оценивают только визуально до появления трещин в испытуемых образцах.

Кроме того, из предшествующего уровня техники (патент РФ № 2117274, МПК G01N 3/60, G01N 3/56, опубл. 10.08.1998), известен способ испытания материалов на термостойкость заключающийся в том, что поверхность испытываемого образца материала подвергают циклическому тепловому воздействию, включающему нагрев поверхности и последующее охлаждение, производя при этом контроль поверхности испытываемого образца материала. О термостойкости образца судят по количеству теплосмен до появления трещин в испытываемом образце материала, периодически снимая шлифовальной головкой слой материала толщиной, соответствующей интенсивности изнашивания материала в процессе эксплуатации.

Данный способ является ближайшим аналогом (прототипом) заявленного способа.

Недостатком данного способа является то, что он не применим к исследованию исходно трещиноватых и значительно структурно неоднородных материалов, к которым, в частности, относятся огнеупорные материалы, холоднотвердеющие смеси. Кроме того, в данном способе не предусмотрена количественная оценка определения термостойкости, термостойкость оценивают только визуально до появления трещин в испытуемых образцах.

Указанный технический результат достигается тем, что заявленный способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость с получением количественной оценки, включающий изготовление холоднотвердеющей смеси, для чего загружают 100 массовых частей песка (в частном варианте сухого формовочного кварцевого песка с глинистой составляющей до 0,2 % или хромитового песка), добавляют 0,5 массовых частей изоцианатного компонента (в частном варианте полиизоцианата) и перемешивают от 0 до 120 секунд, затем добавляют 0,5 массовых частей фенольного компонента (в частном варианте фенолоформальдегидной смолы) и перемешивают от 15 до 120 секунд (в частных вариантах осуществления способа перемешивание осуществляют в смесителе периодического действия стержневого автомата, или в смесителе непрерывного действия стержневого автомата, либо в вихревом смесителе, либо в планетарном миксере), далее из приготовленной холоднотвердеющей смеси изготавливают от 5 до 15 штук стандартных цилиндрических образцов диаметром от 50±5 мм и высотой 50±5 мм, предварительно уплотнив ее в стержневом ящике и продув в стержневом автомате катализатором в виде газа в смеси с воздухом под определенным давлением (в частном варианте продуктом на основе третичного амина в виде газа в смеси с воздухом), затем отвержденные образцы выдерживают в течение 20÷24 часов при температуре окружающей среды помещения, после чего первый предварительно взвешенный стандартный цилиндрический образец на металлической пластине (в частном варианте стальной пластине) помещают в нагретую до температуры (940±60)°С муфельную печь (в частном варианте электропечь сопротивления камерную), производят выдержку при этой температуре, начиная с 60 до 100 секунд, затем извлекают стандартный цилиндрический образец из муфельной печи (в частном варианте из электропечи сопротивления камерной) и охлаждают при температуре окружающей среды помещения в течение 3÷24 часов, последующие предварительно взвешенные стандартные цилиндрические образцы по одному на металлической пластине (в частном варианте на стальной пластине) помещают в муфельную печь (в частном варианте в электропечь сопротивления камерную) и производят выдержку после 60÷100 секунд с шагом 5÷15 секунд каждый, далее извлеченные, прокаленные стандартные цилиндрические образцы охлаждают при температуре окружающей среды помещения в течение 3÷24 часов, после охлаждения стандартных цилиндрических образцов определяют их осыпаемость, для этого каждый охлажденный стандартный цилиндрический образец помещают в центральную часть сетчатого барабана прибора для определения осыпаемости, который вращается в течение 30÷120 секунд, после чего каждый стандартный цилиндрический образец извлекают и взвешивают, производят вычисление значения осыпаемости каждого стандартного цилиндрического образца в процентах, далее по каждой композиции связующих материалов строят график, на котором по оси ординат откладывают значение осыпаемости каждого стандартного цилиндрического образца в процентах, а по оси абсцисс - длительность выдержки стандартных цилиндрических образцов в муфельной печи (в частном варианте в электропечи сопротивления камерной), по построенному графику определяют термостойкость в секундах, равную длительности выдержки стандартных цилиндрических образцов, при которой значение осыпаемости составляет 50 %, после этого делают вывод, что те связующие материалы, у которых длительность выдержки больше, являются наиболее термостойкими.

Сущность заявляемого изобретения поясняется графическими материалами:

Фиг.1 Технологическая схема cold-box-amin-процесса.

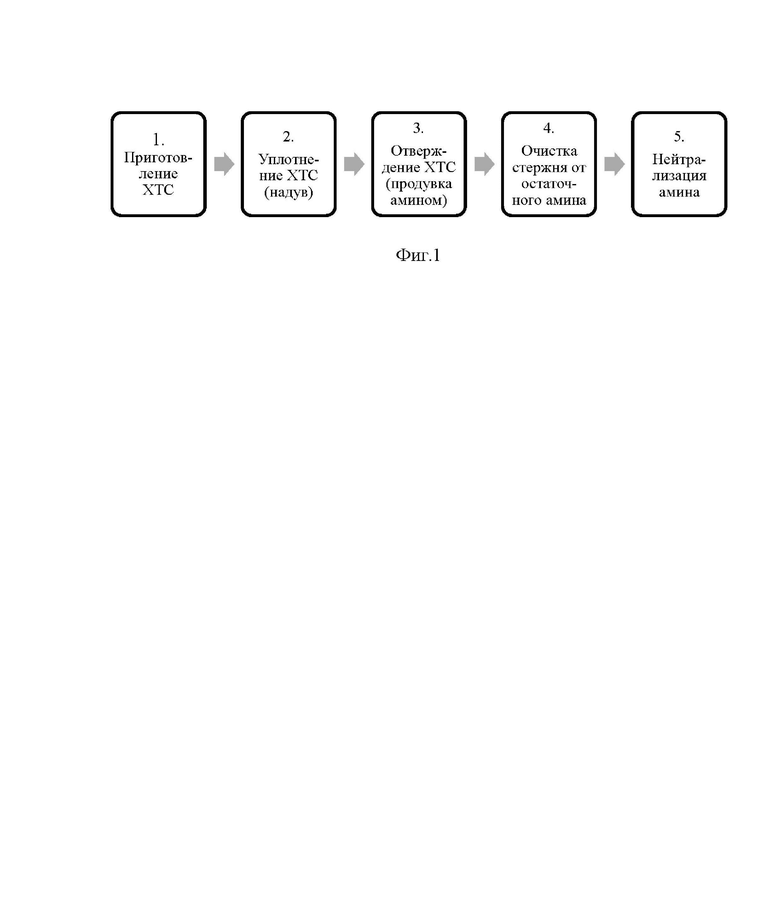

Фиг. 2 Стандартный цилиндрический образец для испытаний.

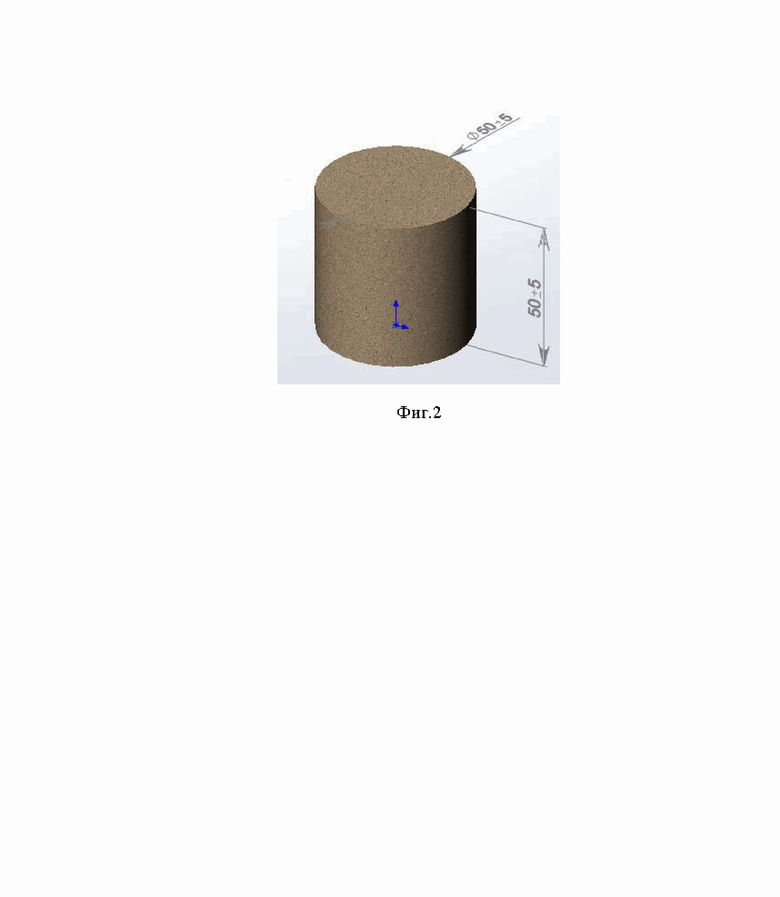

Фиг. 3 Схема нагрева стандартного цилиндрического образца в муфельной печи.

Фиг. 4 Стандартный цилиндрический образец после выдержки в муфельной печи.

Фиг. 5 Стандартный цилиндрический образец после выдержки и определения осыпаемости.

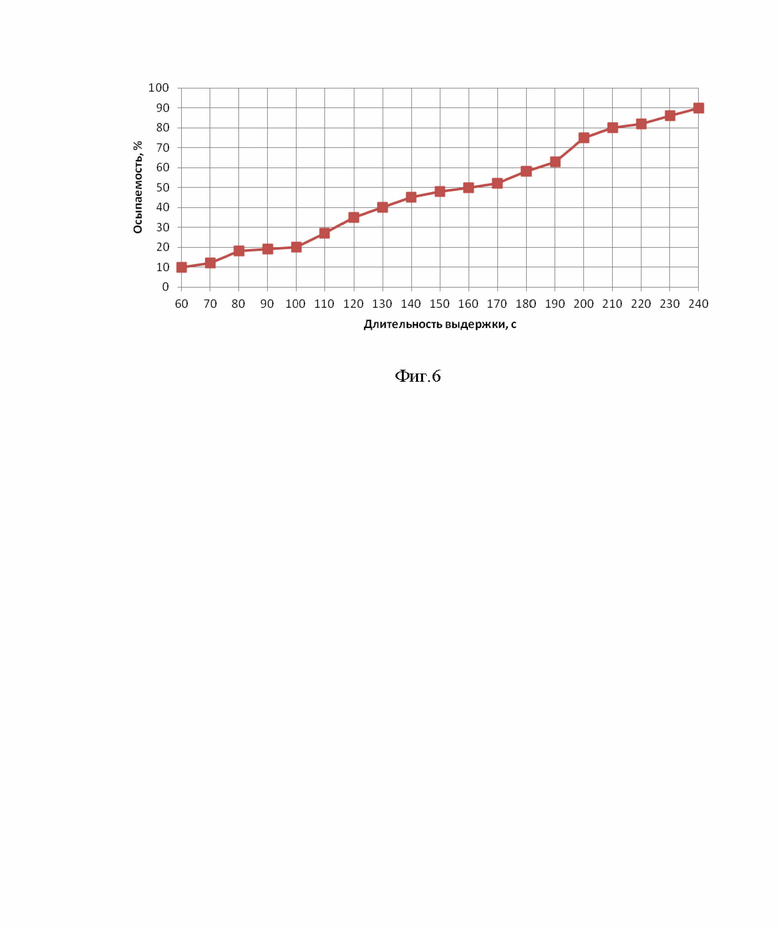

Фиг. 6 Пример построения графика для определения термостойкости.

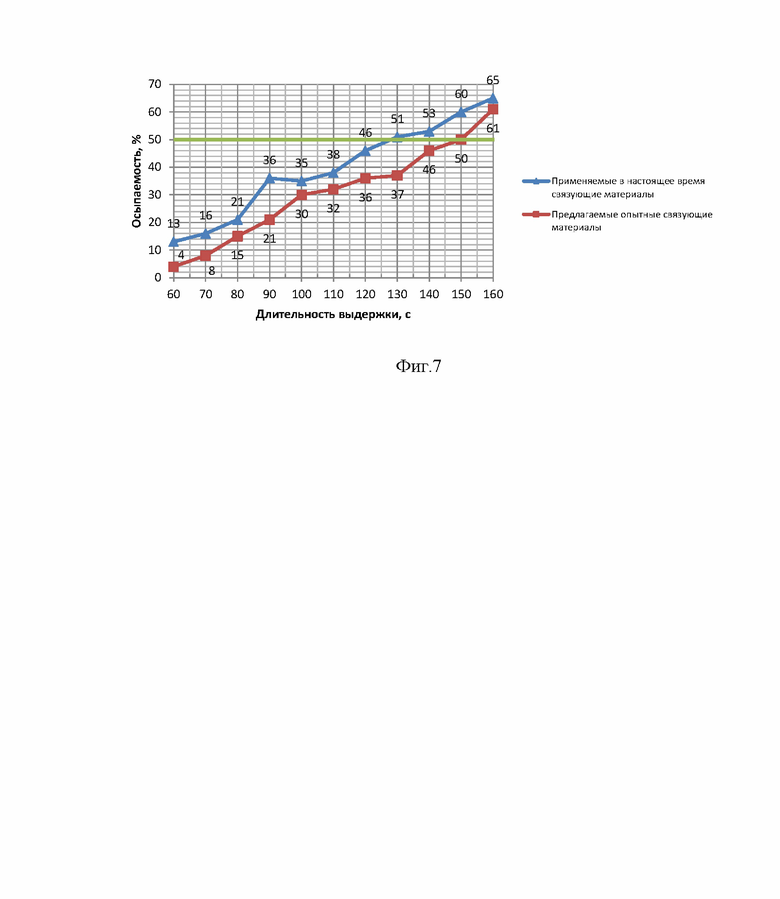

Фиг. 7 График определения термостойкости связующих материалов.

Способ испытаний связующих материалов для холоднотвердеющих смесей на термостойкость осуществляют следующим образом.

Холоднотвердеющие смеси изготавливают по стандартной технологии перемешиванием (в частном варианте реализации способа перемешивание осуществляют в смесителе периодического действия стержневого автомата, или в смесителе непрерывного действия стержневого автомата, либо в вихревом смесителе, либо в планетарном миксере), в следующем порядке: загружают песок (в частном варианте сухой формовочный кварцевый песок с глинистой составляющей до 0,2 % или хромитовый песок), добавляют изоцианатный компонент (в частном варианте полиизоцианат) и перемешивают от 0 до 120 секунд, затем добавляют фенольный компонент (в частном варианте фенолоформальдегидную смолу) и перемешивают от 15 до 120 секунд. Состав холоднотвердеющей смеси должен соответствовать указанному в таблице 1.

Таблица 1

Затем из приготовленной холоднотвердеющей смеси изготавливают стандартные цилиндрические образцы диаметром 50±5 мм и высотой 50±5 мм (фиг.2) по технологической схеме cold-box-amin-процесса, предварительно уплотнив ее в стержневом ящике и продув в стержневом автомате катализатором в виде газа в смеси с воздухом под определенным давлением (в частном варианте продуктом на основе третичного амина в виде газа в смеси с воздухом), затем отвержденные образцы выдерживаются в течение 20÷24 часов при температуре окружающей среды помещения, после чего первый предварительно взвешенный стандартный цилиндрический образец на металлической пластине (в частном варианте на стальной пластине) помещают в нагретую до температуры (940±60)°С муфельную печь (в частном варианте электропечь сопротивления камерную), производят выдержку при этой температуре, начиная с 60 до 100 секунд, при этом происходит термодеструкция (разрушение связей). Нагрев в муфельной печи (в частном варианте в электропечи сопротивления камерной) имитирует нагрев холоднотвердеющей смеси при заливке литейной формы жидким металлом. Затем извлекают стандартный цилиндрический образец из муфельной печи (в частном варианте из электропечи сопротивления камерной) и охлаждают при температуре окружающей среды помещения в течение 3÷24 часов, последующие предварительно взвешенные стандартные цилиндрические образцы по одному на металлической пластине (в частном варианте на стальной пластине) помещают в муфельную печь (в частном варианте в электропечь сопротивления камерную) и производят выдержку после 60÷100 секунд с шагом 5÷15 секунд каждый, далее извлеченные, прокаленные стандартные цилиндрические образцы охлаждают при температуре окружающей среды помещения в течение 3÷24 часов.

После разрушения связей стандартные цилиндрические образцы потеряют прочность в верхних слоях, наполнитель (песок) начнет осыпаться, поэтому после охлаждения стандартных цилиндрических образцов определяют их осыпаемость. Для оценки степени разрушения связей, необходимо применить "имитатор износа". В данном случае наиболее приемлемым и доступным будет сетчатый барабан прибора для определения осыпаемости, выполненный из проволочной сетки полотняного переплетения с квадратными ячейками, который вращается со стандартным цилиндрическим образцом в течение 30÷120 секунд. Для этого каждый охлажденный стандартный цилиндрический образец помещают в центральную часть сетчатого барабана прибора для определения осыпаемости. При трении о стенки сетчатого барабана стандартный цилиндрический образец потеряет массу холоднотвердеющей смеси без остаточной прочности. После этого каждый стандартный цилиндрический образец извлекают и взвешивают, производят вычисление значения осыпаемости каждого стандартного цилиндрического образца в процентах. Так как при установленной температуре связующие материалы должны выгорать полностью, определяют скорость термодеструкции. За результат термостойкости в данном способе принимают длительность выдержки образцов, при которой значение осыпаемости составляет 50 %, то есть потери образцом половины массы. Для этого, по каждой композиции связующих материалов строят график, на котором по оси ординат откладывают значение осыпаемости каждого стандартного цилиндрического образца в процентах, а по оси абсцисс - длительность выдержки стандартных цилиндрических образцов в муфельной печи (в частном варианте в электропечи сопротивления камерной), по построенному графику определяют термостойкость в секундах, равную длительности выдержки стандартных цилиндрических образцов, при которой значение осыпаемости составляет 50 %, после этого делают вывод, что те связующие материалы, у которых длительность выдержки больше, являются наиболее термостойкими.

Пример

1. Для проведения испытаний изготовлены стандартные цилиндрические образцы из холоднотвердеющей смеси по сold-box-amin процессу в стержневом ящике в количестве 11 штук для каждой композиции связующих материалов. Состав холоднотвердеющей смеси приведен в таблице 2.

Таблица 2

составляющих

2. Взвешенные, изготовленные стандартные цилиндрические образцы, выдержанные в течение 24 часов при температуре окружающей среды помещения, поочередно помещались в предварительно нагретую до температуры 970°С электропечь сопротивления камерную и выдерживались с шагом 10 секунд, то есть 60 секунд, 70 секунд, 80 секунд, 90 секунд, 100 секунд, 110 секунд, 120 секунд, 130 секунд, 140 секунд, 150 секунд, 160 секунд.

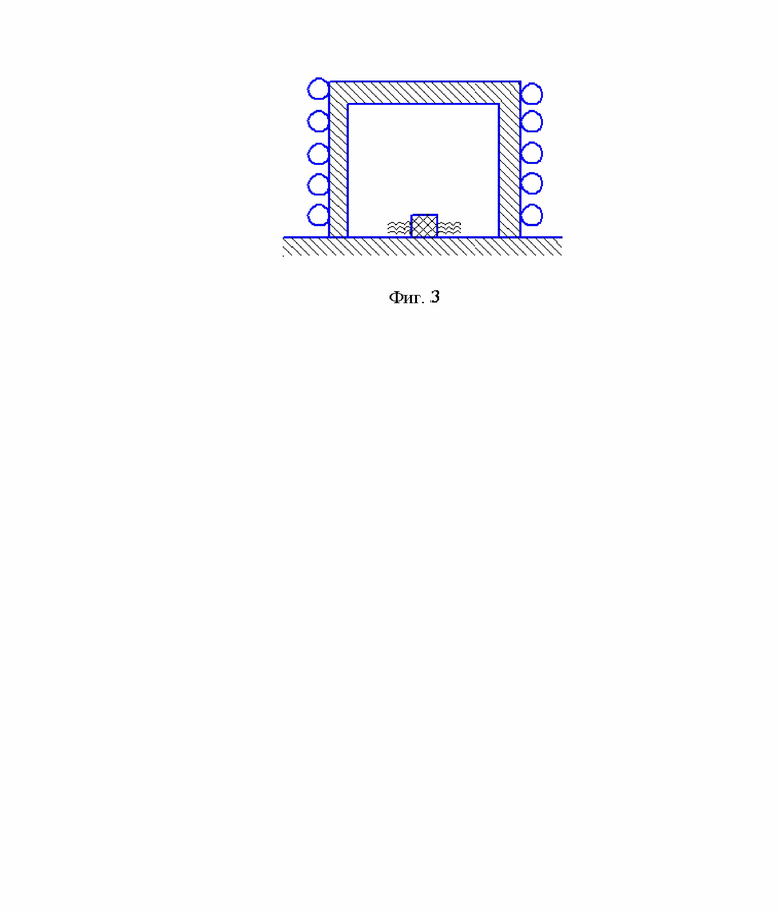

3. После охлаждения стандартных цилиндрических образцов при температуре окружающего воздуха помещения в течение 3 часов, определена их осыпаемость после вращения каждого охлажденного стандартного цилиндрического образца в сетчатом барабане прибора для определения осыпаемости, который вращается в течение 60 секунд. Результаты приведены в таблице 3.

4. По полученным результатам в таблице 3 построен график (фиг. 7), по которому определена термостойкость связующих материалов, равная длительности выдержки образцов, при которой значение осыпаемости (потери массы при трении) составляет 50 %.

Термостойкость применяемых в настоящее время связующих материалов составляет 128 секунд, а предлагаемых связующих материалов - 150 секунд. Следовательно, предлагаемые связующие материалы являются наиболее термостойкими.

На АО «Научно-производственная корпорация «Уралвагонзавод» заявляемое изобретение применяется в испытательных лабораториях при испытаниях связующих материалов для холоднотвердеющих смесей на термостойкость с получением количественной оценки и подтвердило свою технико-экономическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющее связующее | 1981 |

|

SU956130A1 |

| СПОСОБ ОБЖИГА ЭМАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117076C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМА И СОСТАВОВ ТОКСИЧНЫХ ГАЗОВЫДЕЛЕНИЙ | 2010 |

|

RU2455109C2 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1975 |

|

SU544496A1 |

| СПОСОБ ИСПЫТАНИЯ ПОЛЫХ ИЗДЕЛИЙ НА ТЕРМИЧЕСКУЮ СТОЙКОСТЬ | 2014 |

|

RU2568423C1 |

| Способ определения выбиваемости формовочных и стержневых смесей на образцах | 1978 |

|

SU750318A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней и способ ее отверждения | 1987 |

|

SU1473899A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685589A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

Изобретение относится к способу испытания связующих материалов для холоднотвердеющих смесей на термостойкость. Техническим результатом является получение количественной оценки термостойкости связующих материалов для холоднотвердеющих смесей, позволяющей производить поиск и выбор подходящих связующих материалов для холоднотвердеющих смесей. Технический результат достигается способом испытания, который включает приготовление холоднотвердеющей смеси, из которой изготавливают от 5 до 15 штук стандартных цилиндрических образцов диаметром от 50±5 мм и высотой 50±5 мм. Затем отвержденные образцы выдерживают в течение 20-24 часов при температуре окружающей среды помещения, после чего предварительно взвешенный стандартный цилиндрический образец на металлической пластине помещают в нагретую до 940±60 °С муфельную печь и выдерживают от 60 до 100 секунд. Извлеченный из муфельной печи стандартный цилиндрический образец охлаждают. Последующие предварительно взвешенные образцы по одному на металлической пластине помещают в муфельную печь и производят выдержку, увеличивая время с шагом 5-15 секунд. После охлаждения образцов определяют их осыпаемость, для чего каждый образец помещают в центральную часть сетчатого барабана прибора для определения осыпаемости, который вращается в течение 30-120 секунд, после чего каждый образец извлекают и взвешивают, производят вычисление значения осыпаемости каждого стандартного цилиндрического образца в процентах. Далее по каждой композиции связующих материалов строят график, на котором по оси ординат откладывают значение осыпаемости каждого образца в процентах, а по оси абсцисс - длительность выдержки образцов в муфельной печи. По построенному графику определяют термостойкость в секундах, равную длительности выдержки стандартных цилиндрических образцов, при которой значение осыпаемости составляет 50 %. После этого делают вывод о термостойкости связующих материалов. 16 з.п. ф-лы, 7 ил., 3 табл., 1 пр.

1. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость, включающий изготовление холоднотвердеющей смеси, для чего загружают 100 массовых частей песка, добавляют 0,5 массовых частей изоцианатного компонента и перемешивают от 0 до 120 секунд, затем добавляют 0,5 массовых частей фенольного компонента и перемешивают от 15 до 120 секунд, далее из приготовленной холоднотвердеющей смеси изготавливают от 5 до 15 штук стандартных цилиндрических образцов диаметром от 50±5 мм и высотой 50±5 мм, предварительно уплотнив ее в стержневом ящике и продув в стержневом автомате катализатором в виде газа в смеси с воздухом под определенным давлением, затем отвержденные образцы выдерживают в течение 20 - 24 часов при температуре окружающей среды помещения, после чего первый предварительно взвешенный стандартный цилиндрический образец на металлической пластине помещают в нагретую до температуры (940±60)°С муфельную печь, производят выдержку при этой температуре, начиная с 60 до 100 секунд, затем извлекают стандартный цилиндрический образец из муфельной печи и охлаждают при температуре окружающей среды помещения в течение 3 - 24 часов, последующие предварительно взвешенные стандартные цилиндрические образцы по одному на металлической пластине помещают в муфельную печь и производят выдержку после 60 - 100 секунд с шагом 5 - 15 секунд каждый, далее извлеченные прокаленные стандартные цилиндрические образцы охлаждают при температуре окружающей среды помещения в течение 3 - 24 часов, после охлаждения стандартных цилиндрических образцов определяют их осыпаемость, для этого каждый охлажденный стандартный цилиндрический образец помещают в центральную часть сетчатого барабана прибора для определения осыпаемости, который вращается в течение 30 - 120 секунд, после чего каждый стандартный цилиндрический образец извлекают и взвешивают, производят вычисление значения осыпаемости каждого стандартного цилиндрического образца в процентах, далее по каждой композиции связующих материалов строят график, на котором по оси ординат откладывают значение осыпаемости каждого стандартного цилиндрического образца в процентах, а по оси абсцисс - длительность выдержки стандартных цилиндрических образцов в муфельной печи, по построенному графику определяют термостойкость в секундах, равную длительности выдержки стандартных цилиндрических образцов, при которой значение осыпаемости составляет 50 %, после этого делают вывод о термостойкости связующих материалов.

2. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что в качестве 100 массовых частей песка используют сухой формовочный кварцевый песок с глинистой составляющей до 0,2 %.

3. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что в качестве 100 массовых частей песка используют хромитовый песок.

4. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что в качестве 0,5 массовых частей изоцианатного компонента применяют полиизоцианат.

5. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что в качестве 0,5 массовых частей фенольного компонента применяют фенолоформальдегидную смолу.

6. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что перемешивание компонентов для холоднотвердеющей смеси осуществляют в смесителе периодического действия стержневого автомата.

7. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что перемешивание компонентов для холоднотвердеющей смеси осуществляют в смесителе непрерывного действия стержневого автомата.

8. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что перемешивание компонентов для холоднотвердеющей смеси осуществляют в планетарном миксере.

9. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что при продувке холоднотвердеющей смеси в стержневом автомате в качестве катализатора применяется продукт на основе третичного амина в виде газа в смеси с воздухом.

10. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что для помещения стандартных цилиндрических образцов в муфельную печь применяется стальная пластина.

11. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что выдержку стандартных цилиндрических образцов при температуре 940±60°С производят в электропечи сопротивления камерной.

12. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что из приготовленной холоднотвердеющей смеси изготавливают 11 штук стандартных цилиндрических образцов диаметром от 50±5 мм и высотой 50±5 мм.

13. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что отвержденные стандартные цилиндрические образцы выдерживают в течение 24 часов при температуре окружающей среды помещения.

14. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что выдержку стандартных цилиндрических образцов производят при температуре 970°С.

15. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что выдержку 11 штук стандартных цилиндрических образцов при температуре 970°С производят начиная с 60 до 160 секунд с шагом 10 секунд для каждого образца.

16. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что извлеченные, прокаленные стандартные цилиндрические образцы охлаждают при температуре окружающей среды помещения в течение 3 часов.

17. Способ испытания связующих материалов для холоднотвердеющих смесей на термостойкость по п.1, отличающийся тем, что после охлаждения стандартных цилиндрических образцов определяют их осыпаемость, для этого каждый охлажденный стандартный цилиндрический образец помещают в центральную часть сетчатого барабана прибора для определения осыпаемости, который вращается в течение 60 секунд.

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТЕРМОСТОЙКОСТЬ | 1997 |

|

RU2117274C1 |

| Способ определения осыпаемости формовочных материалов и прибор для выполнения способа | 1957 |

|

SU111469A1 |

| Ткацкий станок для плетения дранок | 1931 |

|

SU26982A1 |

| CN 204389330 U, 10.06.2015 | |||

| СПОСОБ ИСПЫТАНИЯ ПОЛЫХ ИЗДЕЛИЙ НА ТЕРМИЧЕСКУЮ СТОЙКОСТЬ | 2014 |

|

RU2568423C1 |

Авторы

Даты

2024-06-18—Публикация

2023-06-05—Подача