Заявленное изобретение относится к области производства конденсаторов с твердым электролитом, в качестве анода которых выступает вентильный металл тантал, диэлектрика -оксид этого металла, а катодного покрытия - твердый электролит (диоксид марганца или проводящий полимер). Техническое решение может быть применено для создания диэлектрической пленки конденсатора с рабочим напряжением до 125 В включительно.

Вопрос повышения рабочего напряжения танталовых конденсаторов с одновременно высокими требованиями к их надежности всегда был и остается актуальным. Как правило, в данных устройствах используется система металл - диэлектрик - электролит, причем определяющим для достижения требуемого уровня вышеперечисленных параметров, не считая типа используемого электролита, является качество диэлектрика.

В роли анода в данных конденсаторах выступает пористое тело с выводом из вентильного металла тантала, диэлектрика - оксид этого металла с аморфной структурой. Наиболее широкое распространение получили твердые электролиты на основе диоксида марганца или электропроводящих полимеров.

Пористое тело анода создается путем прессования танталового порошка с различным удельным зарядом (от 1000 до 200000 мкКл/г) при различных плотностях (от 4,5 до 9,0 г/см3) и дальнейшего его спекания в условиях глубокого вакуума (до 10-6 мм. рт.ст) и высоких температур (от 1200 до 2100°С). Пленка диэлектрика конденсатора формируется на поверхности пористого тела танталового анода путем проведения реакции электрохимического окисления металла в растворе электролита под напряжением превышающим рабочее напряжение конденсатора в 3÷4 раза. Далее на полученном аноде с созданным слоем аморфного оксида тантала (диэлектрика), формируют катодные слои либо из диоксида марганца с помощью реакции пиролитического разложения солей марганца (например, нитратов), либо из электропроводящего полимера (например, полиэтилендиокситиофена). После чего формируются необходимые контактные слои и металлические вывода, а также внешний корпус конденсатора.

Так как рабочее напряжение конденсаторов данного типа напрямую зависит от свойств диэлектрической пленки, то более подробно стоит рассмотреть ее основные параметры и оценить влияние на них применяемых технологических процессов при проведении электрохимического окисления(режимов и используемых материалов):

1. Химический и фазовый состав диэлектрической пленки.

В теории пленка диэлектрика представляет собой аморфный и стехиометрически полный во всем объеме пентаоксид тантала (Ta2O5), что обеспечивает максимальный коэффициент диэлектрической проницаемости для этого материала. В реальности, наличие кристаллической фазы Ta2O5 и примесных атомов на поверхности и в приповерхностном слое частиц танталового порошка (например углерод ит.д.) перед окислением приводит к значительному снижению диэлектрических свойств пленки в локальных местах ее поверхности за счет снижения толщины или микроразрывов (связанных с образованием и ростом кристаллов).

Образование кристаллической фазы может быть вызвано как наличием примесей в исходном танталовом порошке, так и перегревом аморфной пленки в ходе анодирования (электрохимического окисления), причем при значительных перегревах анодов в электролитах анодирования, в состав которых входят органические вещества, возможен процесс разложения материала электролита и загрязнение пленки диэлектрика продуктами этой реакции.

Таким образом, снижение концентрации примесей в исходном материале анода (порошок), предотвращение перегрева внутри пор анода, подбор состава электролита анодирования позволит повысить качество получаемой пленки диэлектрика.

2. Толщина диэлектрической пленки.

Толщина диэлектрической пленки анода напрямую определяет рабочее напряжение конденсатора, причем чем выше напряжение анодирования, тем толще пленка. Однако, напряжение, которое используется в реакции электрохимического окисления анода, ограничено не только требованиями к емкости (поверхности) анода (ввиду того, что с ростом толщины пленки пентаоксида тантала снижает эффективную площадь), но и свойствами используемого электролита анодирования (предел по пробивному напряжению между анодом и катодом в электролитической ячейке с электролитом при анодировании). К тому же помимо снижения поверхности (емкости) в ходе увеличения толщины оксида снижается сечение остаточного металла пористого тела, что ведет к изменению сопротивления в аноде, т.е. к перегреву диэлектрической пленки в ходе работы (заряд/разряд) конденсатора.

Как упоминалось выше, примесные атомы на поверхности танталового анода вызывают падение разности потенциалов при анодировании, что ведет к снижению толщины пленки в этом месте, т.е. снижают пробивное напряжение конденсатора в целом.

Таким образом, эффективная толщина диэлектрической пленки повышается с ростом напряжения электрохимического окисления и ограничена свойствами используемого танталового порошка и свойствами электролита анодирования.

3. Скорость роста диэлектрической пленки.

Скорость окисления танталового анода зависит не только от состава электролита, его сопротивления, но и от выбранных параметров плотностей тока, температуры при анодировании. Высокие скорости (высокие плотности тока) сокращают время процесса электрохимического окисления, однако, также ограничены критической концентрацией выделения газа на катоде, который, поднимаясь вверх, реализует свою высокую поверхностную энергию на анодах, перекрывая доступ электролита к поверхности пористого тела. Помимо этого, большие значения плотности тока ведут к перегреву анода в ходе окисления, причем с учетом роста толщины оксида (снижения толщины остаточного металла в аноде), отрицательный эффект усиливается с увеличением времени процесса.

Стоит упомянуть, что скорость роста пленки напрямую определяет механические напряжения в оксидной пленке диэлектрика, а также ее химический и фазовый состав, поэтому слишком малые скорости, ровно как и высокие, оказывают негативный эффект на качество диэлектрика конденсатора.

Таким образом, основные параметры процесса анодирования (напряжение, плотность тока, состав электролита, температура электролита и т.д.) взаимосвязаны и ограничивают друг друга, что в совокупности с промышленными условиями (массовое изготовление) выводят задачу создания бездефектной диэлектрической пленки для конденсаторов на более высокий уровень технологической сложности.

В наиболее близком аналоге-прототипе к настоящему изобретению (см. патент US 7837743 (В2), МПК H01G 9/04, H01G 9/145,опубл. 23.11.2010) описан способ изготовления танталового анода с температурой спекания от 1500°С до 1600°С, с напряжением формирования диэлектрической пленки от 175 В до 375 В и электролитом при температуре от 15°С до 30°С на основе диметилового эфира полиэтиленгликоля.

Недостаток изобретения заключается в том, что не было продемонстрировано влияние условий анодирования на основные электропараметры конденсатора, кроме тока утечки через диэлектрик, что не дает полного представления об оставшихся эффективной площади анода (емкость) и сечении пор (сопротивление конденсатора). Так как в данном патенте речь идет о конденсаторах с жидким электролитом с графитовым катодом и сепаратором, а не о конденсаторах с твердым электролитом (диоксид марганца или проводящий полимер), то важно отметить, что диоксид марганца обладает меньшим удельным сопротивлением, а полимер (например PEDOT) еще более низкими значениями по сравнению с ионными проводниками (жидкими рабочими электролитами), благодаря чему конденсаторы с твердым электролитом обладают гораздо меньшим эквивалентным последовательным сопротивлением и при этом, что более существенно, имеют меньший диапазон рабочего напряжения при одинаковом качестве анода.

Аналогичная ситуация возникает, когда формирование диэлектрической пленки (анодирование) происходит в электролите с большим сопротивлением, чем у рабочего электролита (жидкого) конденсатора. Данная проблема (снижение рабочего напряжения конденсатора из-за более низкого сопротивления рабочего электролита при одинаковом качестве анода) описана в патенте US 7081141 (МПК H01L 9/00, B05D 5/12, опубл. 25.07.2006).

Задача настоящего изобретения заключается в разработке конденсатора с твердым электролитом, высоким рабочим напряжением (до 125 В включительно) и улучшенным качеством диэлектрической пленки, созданной путем электрохимического окисления вентильного металла при напряжениях до 400 В и более.

Поставленная задача решается, а технический результат достигается за счет разработки:

1. Способа создания диэлектрической пленки высоковольтного конденсатора, которая сформирована в электролите анодирования, включающем триэтиленгликоль диметиловый эфир при постепенном снижении плотности тока в ходе процесса окисления металла анода;

2. Твердотельного конденсатора с твердым электролитом (диоксид марганца или проводящий полимер), рабочее напряжение которого может достигать 125 В включительно, что возможно благодаря формированию пленки диэлектрика соответствующей толщины с низкой концентрацией дефектов и отсутствию перегрева анода во время анодирования.

Предлагаемый способ создания диэлектрической пленки заключается в проведении процесса электрохимического окисления в электролите, который содержит от 30 до 80 об.% триэтиленгликоль диметилового эфира. Проводимость электролита составляет от 200 мкСм/см до 1000 мкСм/см (проводимость достигается за счет добавления кислот (например, фосфорной, уксусной, азотной)). Анодирование проводят в два основных этапа: подъем напряжения при фиксированном значении плотности тока, затем падение тока при достижении установленного напряжения в течение от 3 до 5 часов. На первом этапе начальная плотность тока до напряжения 100 В составляет от 15 до 150 мА/г анодируемых тел анодов, при достижении диапазонов напряжения 100-200 В, 200-300 В, 300-400 В необходимо снизить плотность тока от 1,5 до 5 раз от значения на предыдущем диапазоне напряжения. Максимальное напряжение анодирования -400 В. Процесс проводят при температуре от 10 до 35°С.

Плотность тока (скорость анодирования) зависит от типа используемого порошка и площади его поверхности, а эффективная поверхность анода сокращается в ходе электрохимического окисления. Таким образом, при использовании фиксированного значения тока на протяжении всего процесса роста напряжения анодирования существует вероятность перегрева анодов с образованием дефектов диэлектрика вследствие увеличения скорости процесса при снижении площади анода. Таким образом, постепенное снижение установленного значения плотности тока на первом этапе анодирования позволяет достичь заявленного результата.

Предлагаемый конденсатор с твердым электролитом состоит из анода, спрессованного из танталового порошка с различным удельным зарядом (от 1000 до 200000 мкКл/г) при различных плотностях (от 4,5 до 9,0 г/см3) и спеченным в условиях глубокого вакуума и высоких температур (от 1200 до 2100°С); диэлектрика, изготовленного в соответствии с настоящим изобретением; катодного покрытия на основе проводящего полимера полиэтилендиокситиофена или диоксида марганца; углеродного слоя, являющегося переходным покрытием; серебросодержащего слоя, являющегося контактным покрытием, металлическими контактами; негерметичной оболочки.

Новым в способе создания пленки диэлектрика по сравнению с прототипом является состав электролита, ступенчатое уменьшение плотности тока с ростом напряжения при анодировании, что в совокупности позволит изготовить анод (с минимальным количеством дефектов диэлектрика, связанных с перегревом или увеличением его кристаллической фазы) и, как следствие, конденсатор из этого анода с твердым электролитом с более высоким рабочим напряжением до 125 В включительно.

Пример осуществления заявленного способа создания диэлектрической пленки высоковольтного конденсатора представлены ниже.

Образцы анодов, спрессованных с плотностью 9 г/см3 и спеченных при температуре 2100°С подвергли электрохимическому окислению в электролите, содержащем 80 об.% триэтиленгликоля диметилового эфира, фосфорную кислоту до проводимости 600 мкСм/см и воду, при напряжении 375 В при начальной плотности тока 35 мА/г, при температуре 15°С которую снизили в два раза (относительно предыдущего значения) после достижения начала каждого из последующих диапазонов напряжения: 100-200 В, 200-300 В, 300-375 В. Нанесли слой твердого электролита - проводящий полимер полиэтилендиокситиофена, переходные покрытия углерод и серебро с полимерными связующими. Сформировали металлические контакты и методом литья сформировали негерметичный корпус из полимерного материала.

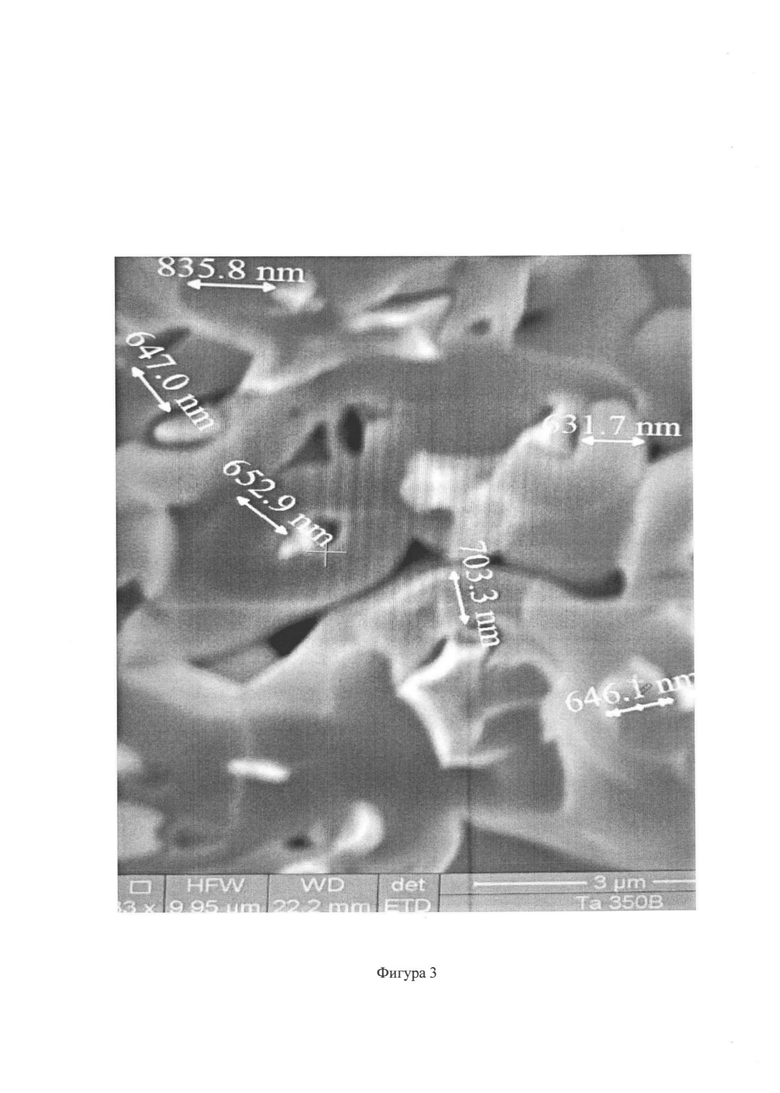

Полученные электропараметры конденсаторов представлены в Таблице 1.

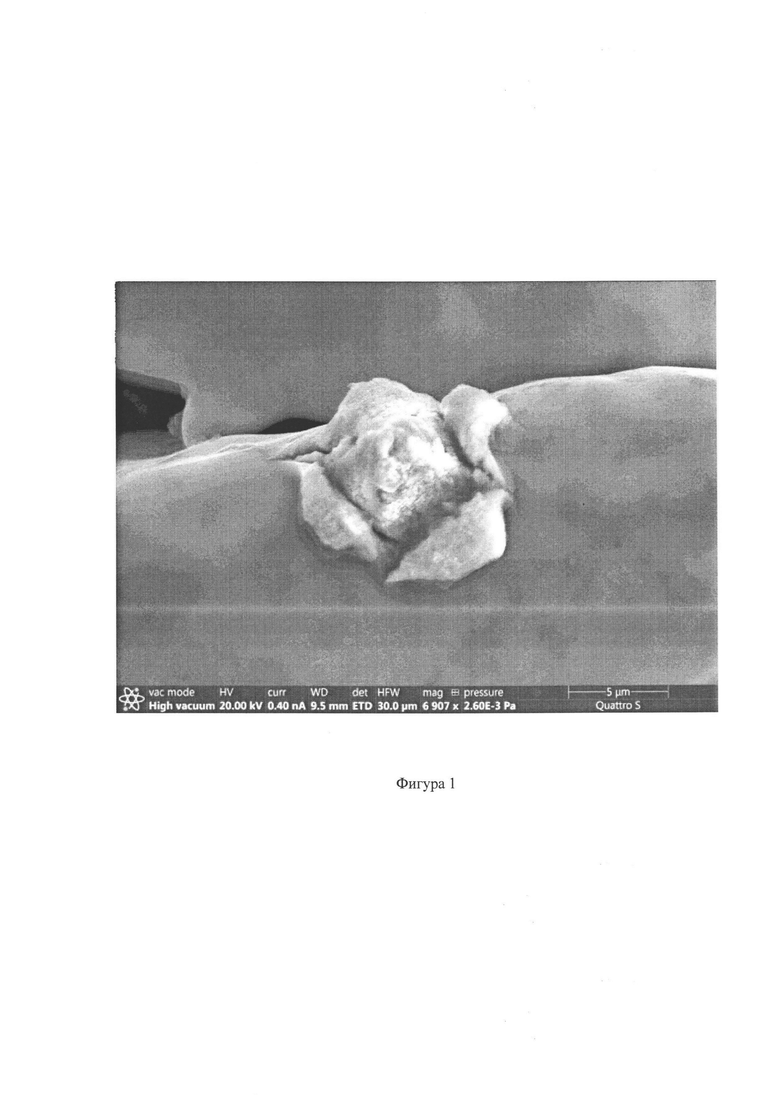

Для анодов конденсаторов после электрохимического окисления было проведено исследование, позволяющее определить концентрацию дефектов (кристаллов) на поверхности анода, методом сканирующей электронной микроскопии с применением микроскопа ThermoFisherScientificQuatroS. Было проведено сканирование площади анода не менее 4 мм2, а доля кристаллов определялась как отношение площади, содержащей разрывы оксидной пленки кристаллами, к общей площади поверхности.

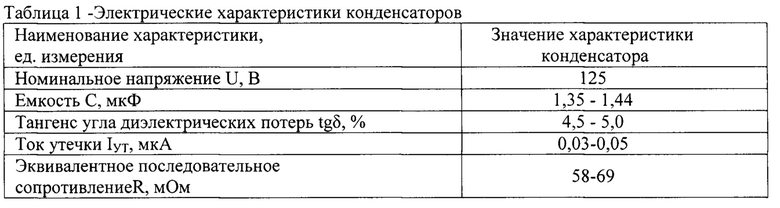

На Фиг. 1 представлен пример дефекта оксидной пленки, вызванный разрывом аморфного диэлектрика кристаллом.

На Фиг. 2 представлено изображение поверхности анода по Примеру 1. Площадь дефектных областей составляет 1,44% от общей площади поверхности.

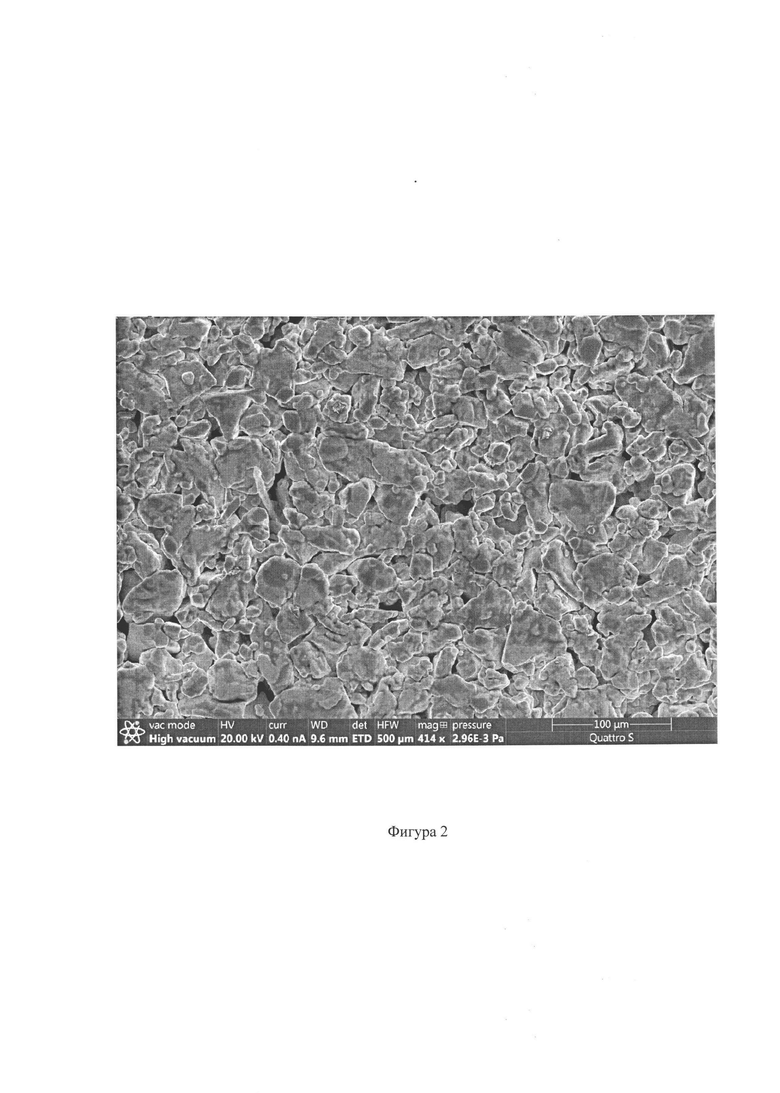

На Фиг. 3 представлено изображение среза анода, максимальная толщина аморфного оксидного слоя которого достигает 835,8 нм. Дефекты кристаллического типа отсутствуют.

Из полученных данных следует, что заявленный способ создания диэлектрика высоковольтного конденсатора позволяет изготовить анод с минимальным количеством дефектов диэлектрической пленки, а также создать танталовый конденсатор с твердым электролитом и рабочим напряжением до 125 В включительно.

Изобретение относится к области электротехники, а именно к производству конденсаторов с твердым электролитом, в которых в качестве анода которых выступает вентильный металл – тантал, диэлектрика – оксид этого металла, а катодное покрытие выполнено из диоксида марганца или проводящего полимера. Повышение рабочего напряжения конденсатора до 125 В, а также качества диэлектрической пленки, созданной путем электрохимического окисления вентильного металла при напряжениях до 400 В, является техническим результатом, который достигается за счет проведения процесса анодирования в электролите, содержащем триэтиленгликоль диметилового эфира, при постепенном снижении плотности тока в ходе процесса окисления металла анода. Конденсатор содержит анод, спрессованный из танталового порошка с удельным зарядом от 1000 до 200000 мкКл/г, плотностью от 4,5 до 9,0 г/см3 и спеченный в условиях глубокого вакуума и температур от 1200 до 2100°С, диэлектрик, катодное покрытие на основе диоксида марганца или проводящего полимера полиэтилендиокситиофена, углеродный слой, являющийся переходным покрытием, серебросодержащий слой, являющийся контактным покрытием, негерметичную оболочку. 2 н.п. ф-лы, 3 ил., 1 табл.

1. Способ создания диэлектрической пленки анода высоковольтного конденсатора с твердым электролитом, включающий проведение процесса электрохимического окисления пористого танталового тела в электролите, содержащем триэтиленгликоль диметилового эфира, с проводимостью электролита от 200 до 1000 мкСм/см, которую обеспечиваю добавлением в электролит кислот, выбранных из группы содержащей фосфорную, уксусную или азотную кислоту, при температуре электролита от 10 до 35°С, с напряжением анодирования до 400 В и с уменьшением плотности тока в процессе анодирования, отличающийся тем, что процесс анодирования проводят в два основных этапа с подъемом напряжения при фиксированном значении плотности тока и с падением тока при достижении установленного напряжения в течение от 3 до 5 часов, при этом плотность тока в начале процесса анодирования составляет 15 до 150 мА/г, а после достижения диапазонов напряжения 100-200 В, 200-300 В, 300-400 В, плотность тока уменьшают в 1,5-5 раз от значения на предыдущем диапазоне напряжения, при этом концентрация триэтиленгликоль диметилового эфира в электролите составляет от 30 до 80 об.%.

2. Высоковольтный конденсатор с твердым электролитом и рабочим напряжением до 125 В включительно, содержащий анод, спрессованный из танталового порошка с плотностью от 4,5 до 9,0 г/см3, удельным зарядом от 1000 до 200000 мкКл/г, спеченный в условиях глубокого вакуума при температуре от 1200 до 2100С°, на котором сформирована диэлектрическая пленка в процессе электрохимического окисления, и нанесено катодное покрытие на основе диоксида марганца или проводящего полимера полиэтилендиокситиофена, углеродный слой, являющийся переходным покрытием, серебросодержащий слой, являющийся контактным покрытием, негерметичная оболочка, при этом диэлектрическая пленка анода получена способом по п. 1.

| US 7837743 B2, 23.11.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2006 |

|

RU2417472C2 |

| DE 102005043829 A1, 05.04.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ КОНДЕНСАТОРА И ОКСИДНО-ПОЛУПРОВОДНИКОВЫЙ КОНДЕНСАТОР | 2011 |

|

RU2463679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО-ПОРИСТЫХ АНОДОВ ОКСИДНЫХ КОНДЕНСАТОРОВ | 1992 |

|

RU2042222C1 |

| US 6231993 B1, 15.05.2001 | |||

| CN 111696786 A, 22.09.2020 | |||

| CN 102270535 B, 23.10.2013. | |||

Авторы

Даты

2024-06-21—Публикация

2023-10-04—Подача