Изобретение относится к способам получения высокоактивного сорбента из сельскохозяйственных растительных отходов, точнее, из гранулированного свекловичного жома, который может быть использован при проведении очистки сточных вод.

Известен ряд способов производства адсорбентов из органических отходов: опилок, древесной щепы, скорлупы орехов, гидролизного лигнина, в которых сырье подвергается карбонизации посредством нагрева и выдержки при температурах порядка (500-750)°С в бескислородной среде [RU 2531933, RU 2111923, RU 2518579, RU 2605967, RU 2612286].

Общий объем образования отходов свекловичного жома за 2022 год составил порядка 5,8 млн. тонн/год. Свекловичный жом является отходом сахарного производства, как правило, используется как кормовая добавка в не отжатом или прессованном виде. Однако не весь объем отходов свекловичного жома, может быть направлен на производство кормов и добавок. В связи с нарушением гигиенических требований и сроков его хранения такой отход становится не пригоден для производства комовой базы.

Известен способ, использующий свекловичный жом в качестве сырья для производства адсорбента, добавляемого в пищу лиц, контактирующих с радионуклидами или тяжелыми металлами [RU 2090569]. При осуществлении этого способа свекловичный жом трижды экстрагируют водным раствором щелочи при pH 9-11. Экстракт подкисляют и осаждают сорбент смесью насыщенных водных растворов гидроксидов кальция и магния, используемых в объемном соотношении 1:10. Недостатком известного способа является многостадийность процесса, необходимость использования нескольких видов химреактивов, включая крепкие щелочные растворы, и сравнительно, невысокая сорбционная емкость и активность сорбента.

Известен также способ производства высокоактивного адсорбента из свекловичного жома, при котором сырье промывают горячей водой с температурой 90°С, водную фазу отделяют, затем полученный продукт сушат до постоянной массы в сушильном шкафу при температуре 110°С. Обезвоженный материал помещают в герметичную емкость и смешивают с метиловым, либо изопропиловым спиртом при соотношении сырья и спирта 1:3. Смесь выдерживают при комнатной температуре и атмосферном давлении в течение 0,5 часа, избыток спирта сливают, а пропитанный спиртом жом помещают в термоустойчивую чашу и поджигают с помощью открытого пламени. Термическую обработку проводят с доступом кислорода на открытом воздухе при постоянном перемешивании, в течение 5 минут. Затем продукт термообработки охлаждают и измельчают [RU 2071668]. Недостатками способа являются большой расход тепловой энергии на промывку и сушку сырья, необходимость использования расходуемого спирта. Нестабильность свойств продукта, обусловленная чувствительностью процесса обжига сырья к степени пропитки жома спиртом, условиям горения и перемешивания не имеет значения, если он используется для сбора нефтепродуктов, но для других применений, например очистки сточных вод, эта нестабильность является серьезным недостатком.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ производства высокоактивного адсорбента из смеси обессахаренного свекловичного жома с влажностью (65-70)% и алюминий содержащих шламов, образующихся при очистке растворов коагулянтами на основе солей алюминия [RU 2133637, прототип]. Алюминийсодержащие шламы смешивают со свекловичным жомом в соотношении (1:10)-(1:14) в пересчете на сухое вещество, карбонизируют при температуре (600-650)°C в печи с неокислительной атмосферой в течение 1 часа, после чего активируют полученный карбонизат водяным паром при той же температуре в течение 10 минут.Полученный суммарный объем пор, косвенно определяющий сорбционную активность продукта, составлял 0,85 см3/г.

Недостатками способа являются: 1) привязанность производства адсорбента к месту образования жома и шлама, то есть к сахарозаводу, объясняемая тем, что свежий жом сохраняется не более трех суток, 2) необходимость использования алюминийсодержащих шламов, не всегда доступных в достаточных количествах в месте производства сорбентов, 3) сравнительно невысокий (0,85 см3/г) суммарный объем пор, определяющий сорбционную активность продукта. Кроме того, производство сахара, а, следовательно, жома и сорбента из него, носит сезонный характер.

Технической задачей заявляемого изобретения является повышение суммарного объема пор, характеризующего сорбционную активность сорбента из свекловичного жома, Поставленная задача решается, а технический результат достигается путем разработки способа получения сорбента из гранулированного свекловичного жома включающего обезвоживание и карбонизацию, отличающийся тем, что в качестве сырья используют гранулированный свекловичный жом, который обезвоживают при 105-120°С в течение 2,5-4 часов, нагревают в бескислородной среде со скоростью 10-24°С/мин до температуры 500±20°С, выдерживают при этой температуре в течение 6-8 минут и остужают в бескислородной среде до 60-80°С со скоростью 3-10°С/мин.

Благодаря использованию в качестве сырья гранулированного свекловичного жома достигается почти троекратное по сравнению с прототипом увеличение сорбционной активности продукта, оцениваемой по суммарному объему пор. Кроме того, обеспечивается возможность круглогодичного производства сорбента, поскольку гранулированный свекловичный жом может сохраняться продолжительное время без утраты основных свойств.

Благодаря предварительному обезвоживанию сырья обеспечивается стабильность (характеристик)[УзМ1] продукта, поскольку влажность сырья от партии к партии варьирует в пределах от 10 до 25%. Кроме того, при карбонизации влажного сырья сорбционная активность продукта снижается в 2-4 раза. При температуре ниже 105°С процесс сушки затягивается, его производительность снижается на 20% по сравнению с производительностью при 110°С; а при температуре свыше 120°С начинается процесс карамелизации и окисления сырья, снижающий сорбционную емкость продукта.

Благодаря проведению процесса сушки в течение 2,5-4 часов, достигается почти полное (до содержания влаги менее 1%) обезвоживание сырья при температурах в указанных выше пределах.

Благодаря нагреву в бескислородной среде со скоростью 10-24°С/мин до температуры 500±20°С и выдержке при этой температуре в течение 6-8 минут обеспечивается карбонизация высушенного гранулированного свекловичного жома, превращающая его в почти готовый сорбент.

Благодаря тому, что скорость остывания продукта до 60-80°С поддерживается в пределах 3-10°С/мин, достигается максимальная сорбционная активность продукта, оцениваемая по суммарному объему пор. При скорости остывания менее 60°С снижается производительность используемого в процессе оборудования, а при более 80°С - уменьшается сорбционная активность из-за возникающих в продукте механических напряжений, вызванных неравномерным остыванием.

Благодаря тому, что до 200-270°С карбонизат остужают в бескислородной среде, например, внутри печи, предотвращается уменьшение суммарного объема пор и других показателей адсорбционной активности продукта из-за его окисления кислородом воздуха.

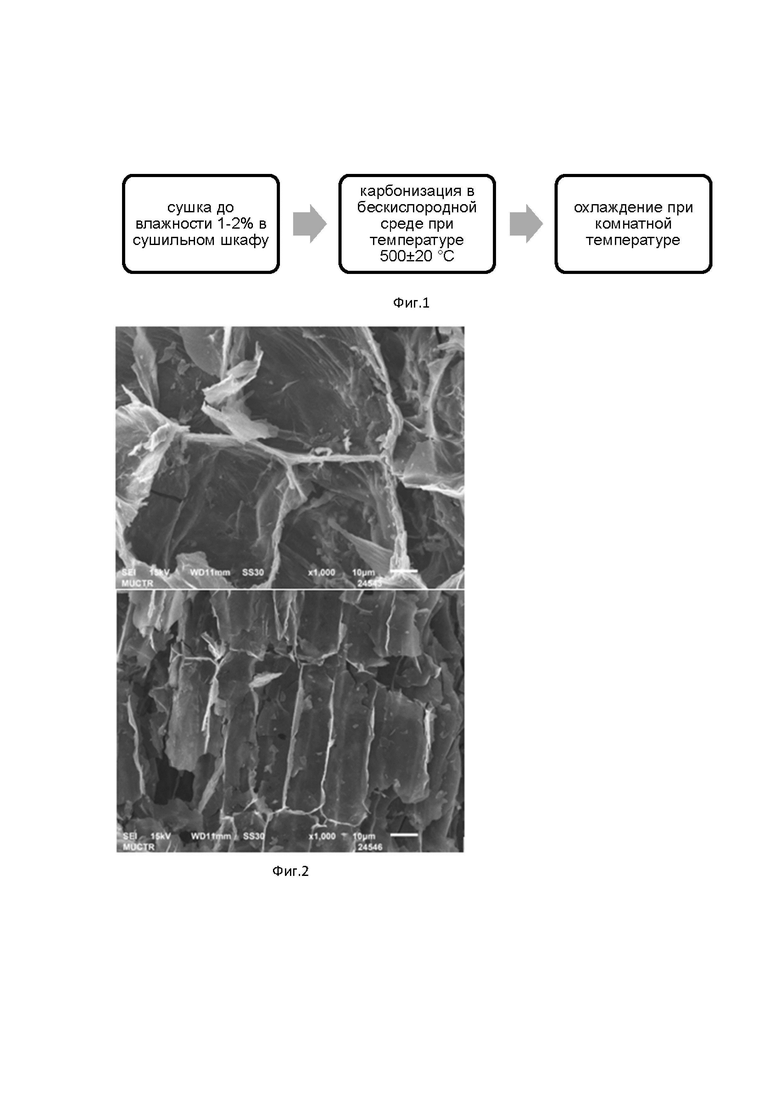

Существо заявляемого способа поясняется фиг. 1, на котором изображена блок-схема технологического процесса получения сорбента из гранулированного свекловичного жома.

Заявляемый способ осуществляется следующим образом.

Первую порцию (загрузку) от поступившей партии сырья - гранулированного (стекловичного)[УзМ2] жома, помещают в сушильный шкаф и подвергают сушке при температуре от 105 до 120°(С)[УзМ3]. Для ускорения сушки загруженное сырье можно (ворошить)[УзМ4]. При температуре сушки менее 105°С время сушки на 20% превышает время сушки при 110°С, что и принято за нижний предел заявленного диапазона. При температуре сушки свыше 120°С становятся заметными карамелизация и окисление сырья. Для ускорения сушки рекомендуется поддерживать температуру на 1-2 градуса ниже верхнего предела.

Влажность поставляемого сырья обычно не превышает 20-25%. Задача сушки - снизить содержание влаги до 1-(2)[УзМ5]%. Для сокращения времени сушки, снижения энергозатрат и повышения производительности процесса в ходе сушки первой порции сырья периодически измеряют ее влажность и прекращают процесс при снижении влажности до 1-2%. При сушке последующих порций от той же партии используют установленный тепловой и временной режимы.

От партии к партии влажность сырья может изменяться и при поступлении новой партии процедуру определения достаточного времени сушки повторяют.

Высушенное сырье, по возможности немедленно, чтобы оно не успело набрать влагу из воздуха, отправляют в печь для карбонизации в бескислородной среде. Предпочтительно, чтобы температура печи была не ниже (105)[УзМ6]°С. Если сырье, еще не остывшее после сушки, сразу загружать в печь, которая также еще не окончательно остыла после обработки предыдущей порции, производительность процесса повышается, а его энергоемкость снижается. Опытным путем установлено, что свойства готового продукта не ухудшаются при загрузке в печь, остывшую до 200-250°С.

Режим печи устанавливают таким, чтобы нагрев сырья происходил со скоростью 10-24°С/мин. При скорости нагрева менее 10°С/мин увеличивается время нахождения сырья в печи, снижается производительность процесса. Опытным путем было установлено, что при скорости нагрева более 25°С/мин суммарный объем пор готового продукта начинает снижаться (на 20% при 28°С), по-видимому из-за нарушений структуры сырья. Нужная скорость нагрева устанавливается регулировкой подводимой к печи мощности.

Нагрев продолжают с указанной скоростью до достижения температуры 500±20°С. При этой температуре уже частично карбонизированное сырье выдерживают 6-8 минут, после чего нагрев печи выключают и, не вынимая полуфабриката из печи, остужают его внутри печи по-прежнему в бескислородной среде до 60-80°С со скоростью 3-10°С/мин. В ходе подъема температуры и выдержки сырье подвергается карбонизации, превращаясь в почти готовый (сорбент)[УзМ7].

Опытным путем установлено, что скорость остывания оказывает заметное влияние на суммарный объем пор продукта. При скорости менее 1°С/мин существенно снижается производительность процесса. При скорости свыше 10°С/мин уменьшается на 20% суммарный объем пор вследствие еще не до конца выясненных причин, предположительно связанных с изменениями структуры продукта из-за возникающих в нем при быстром остывании механических напряжений. Некоторые печи остывают быстрее, чем 10°С/мин. В таких случаях печь периодически включают на короткое время, поддерживая оптимальную скорость.

По достижении охлаждаемым продуктом температуры 200-270°С печь открывают с целью скорейшего освобождения для последующей загрузки, и продукт переносят в предварительно подогретую емкость, теплоизоляция которой обеспечивает указанную выше скорость остывания. При температуре свыше 270°С суммарный объем пор резко падает из-за окисления карбонизата, даже за короткое время нахождения его на воздухе. Нижний из заявленных пределов не критичен по отношению к свойствам продукта и обусловлен только стремлением побыстрее освободить печь для загрузки.

Открытая печь остывает сравнительно быстро и к моменту загрузки в нее следующей порции сухого сырья, ее температура оказывается примерно равной температуре сырья (90-110°С), если оно загружается в печь непосредственно из сушильной камеры.

После остывания карбонизата до температуры 60-80°С процессы структурных преобразований в нем заканчиваются, опасности окисления на воздухе уже нет и его дальнейшее остывание может проходить просто на воздухе. Карбонизат становится готовым продуктом - высокоактивным сорбентом.

Описанная последовательность действий, временной и температурный режимы, диапазон допустимых изменений параметров были установлены экспериментально.

Блок-схема технологического процесса приведена на фиг. 1.

Минимальные значения в заявленных диапазонах таких параметров, как скорость нагрева, наибольшая температура нагрева и скорость остывания установлены исходя из приемлемой производительности способа, тогда как технический результат может быть достигнут и при значениях меньше минимальных. Максимальные значения этих же параметров в заявленных диапазонах установлены опытным путем, как обеспечивающие наибольший суммарный объем пор. При превышении граничных значений это показатель начинает снижаться.

Достижение заявленного технического результата подтверждается примерами.

Пример 1. Навеску свекловичного гранулированного жома массой 200 г, отобранную из партии в 25 кг с влажностью 14% и температурой 22°С, помещают в вентилируемый сушильный шкаф, заранее разогретый до 118°С, и выдерживают в нем 2 часа без перемешивания. Влажность отобранной после этого пробы массой 5 г составила равной 3%, вследствие чего сушка была продолжена еще 30 минут. Влажность второй пробы составила 1,4%. Влажность третьей пробы, отобранной спустя еще 30 минут составила 0,8%. Это позволило полагать законченным процесс сушки, после чего всю навеску немедленно помещают в закрытом тигле в муфельную электропечь при комнатной температуре (25°С). Мощность электропитания печи устанавливают на скорость повышения температуры (13-15°С/мин) По достижении температуры в 500°С мощность питания печи снижают так, чтобы температура оставалась постоянной. После выдержки в таком режиме в течение 7 минут, мощность питания печи снижают так, чтобы скорость ее остывания вместе с загрузкой составляла 10°С/мин. После снижения температуры до 240°С тигель с карбонизатом извлекают из печи и, не открывая его, немедленно переносят в предварительно нагретый до той же температуры сушильный шкаф, где его продолжают охлаждать с той же скоростью до 80°С. Таким образом, остывание карбонизата производят в практически бескислородной среде. По достижении этой температуры готовый сорбент извлекают из шкафа и охлаждают на воздухе.

Полученный описанным в данном примере способе сорбент обозначен [сорбент 1]. Суммарный объем пор этого сорбента составляет 2,2 (0,1 см3/г во всем диапазоне заявленных значений режимов.

Показатели адсорбционной активности сорбента по метиленовому голубому (МГ) и йоду (I2) составляют 92 мг/г и 23% соответственно. Такие относительно высокие показатели сорбционной активности сорбента 1 по МГ и I2 свидетельствуют о бидисперсности пористой структуры образца, что говорит о склонности к адсорбции, как крупных мицелл, так и низкомолекулярных органических соединений, в том числе нефтепродуктов.

Пример 2. По примеру [RU 2133637, прототип] проводят опыты с продолжительной выдержкой карбонизата при максимальной температуре. Последовательность действий, подготовка сырья и режимы совпадают с описанными в Примере 1, но время выдержки при наивысшей температуре составляет не 7 минут, а 60. Средний по трем опытам суммарный объем пор оказывается на 18% меньше, чем при выдержке в течение 7 минут (см. сорбент 2 в Таблице 1).

Пример 3. Для сравнения показателей сорбента по предложенному способу с адсорбентом, полученным методом химической активации гранулированного свекловичного жома по технологии, описанной в [Белаш М.Ю. и др. // Химия в интересах устойчивого развития. - 2019. - Т. 27. - С. 453-459]. После обработки сырья в течение 1 часа в 10%-м растворе ортофосфорной кислоты в соотношении 1:3 по массе и сушки при 110°С полуфабрикат подвергают карбонизации в муфельной печи без доступа кислорода. Материал загружают в муфельную печь при температуре 200°С и нагревают до 600°С со скоростью нагрева 13°С/мин. Время выдержки при 600°С составляет 30 мин. После остывания полученный сорбент, обозначаемый как сорбент 3, отмывают дистиллированной водой.

Характеристики полученных в Примерах 1, 2 и 3 сорбентов, представлены в Таблице 1. Сопоставление представленных в ней данных свидетельствует о существенном повышении суммарного объема пор сорбента 1, полученного заявленным способом. При этом продолжительность процесса и энергопотребление печи невелики в сравнении с прототипом.

Многократное повторение опыта, изложенного в Примере 1, в разное время с гранулированным свекловичным жомом из разных партий показало стабильность характеристик получаемого сорбента.

Фото сорбента 1, увеличение х1000 раз (Фиг. 2), полученное методом сканирующей электронной микроскопии с использованием сканирующего электронного микроскопа JEOL 1610LV ЦКП РХТУ им. Д.И. Менделеева показывает, что пористая структура сорбента сильно развита и неоднородна.

Обилие макропор с диаметром поперечным размером примерно 10-50 мкм, позволяет использовать сорбент, изготовленный заявляемым способом, при очистке сточных вод, загрязненных органическими соединениями.

Степень очистки сточных вод полиграфического производства по ХПК согласно ГОСТ 31859-2012 «Вода. Метод определения химического потребления кислорода» по сравнению с БАУ-А по ГОСТ 6217-74 «Уголь активный древесный дробленый. Технические условия» приведена в Таблице 2.

Стоимость произведенного предложенным способом сорбента примерно на 20-40% меньше, чем у известных сорбентов с близкими характеристиками из-за дешевизны и доступности сырья, простоты и невысокой энергоемкости процесса. Благодаря хорошей сохраняемости гранулированного свекловичного жома возможно круглогодичное производство сорбента.

Таблица 1

Сравнительные характеристики сорбентов

Продукт

Таблица 2

Сравнение степени очистки сточных вод по ХПК, произведенной полученным сорбентом, с активным углем марки БАУ-А.

Продукт

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 2016 |

|

RU2616679C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1998 |

|

RU2155157C2 |

| Способ получения порошкового активного угля | 2022 |

|

RU2786071C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МИНЕРАЛЬНОГО СОРБЕНТА ИЗ ТРОСТНИКА ЮЖНОГО ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ОРГАНИЧЕСКИХ И НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2014 |

|

RU2567311C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2007 |

|

RU2333887C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2391290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2264253C1 |

Изобретение относится к способам получения высокоактивного сорбента из сельскохозяйственных растительных отходов, а именно из свекловичного жома, который может быть использован при проведении очистки сточных вод. Способ включает обезвоживание и карбонизацию, причем в качестве сырья используют свекловичный жом в гранулированном виде, который обезвоживают при 105-120°С в течение 2,5-4 часов, нагревают в бескислородной среде со скоростью 10-24°С/мин до температуры 500±20°С, выдерживают при этой температуре в течение 6-8 минут и остужают в бескислородной среде до 60-80°С со скоростью 3-10°С/мин. Готовый продукт обладает большим (2,2 см3/г) суммарным объемом пор при невысокой (0,09 г/см3) насыпной плотности, сравнительно большим (28%) выходом и сравнительно большим (0,24 см3/г) объемом пор, сорбирующих углеводороды. Соответственно, изобретение позволяет повысить суммарный объем пор, характеризующий сорбционную активность сорбента из свекловичного жома. 2 ил., 2 табл., 3 пр.

Способ получения сорбента из гранулированного свекловичного жома, включающий обезвоживание и карбонизацию, отличающийся тем, что в качестве сырья используют гранулированный свекловичный жом, который обезвоживают при 105-120°С в течение 2,5-4 часов, нагревают в бескислородной среде со скоростью 10-24°С/мин до температуры 500±20°С, выдерживают при этой температуре в течение 6-8 минут и остужают в бескислородной среде до 60-80°С со скоростью 3-10°С/мин.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1998 |

|

RU2133637C1 |

| Грошева С.В | |||

| и др | |||

| Перспективы получения карбонизатов из крупнотоннажных органических отходов | |||

| Научный журнал Успехи в химии и химической технологии | |||

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТОВ | 1993 |

|

RU2062646C1 |

| Кузнецова Т.А., Пестов Н.А., Ревин В.В | |||

| Исследование сорбционных свойств целлюлозы свекловичного жома по | |||

Авторы

Даты

2024-06-24—Публикация

2023-12-26—Подача