Изобретение относится к области устройств для транспортировки грузов, а более конкретно, к перегрузочному устройству.

Перегрузочное устройство предназначено для передачи различных материалов между различными устройствами транспортировки. Как правило, перегрузочное устройство содержит желоб или лоток, в который подается материал с предыдущего устройства транспортировки и транспортируется по нему на последующее устройство транспортировки. В частности, перегрузочные устройства применяются между отдельными участками конвейерных линий, например, когда требуется передать материал с верхнего конвейера на нижний конвейер. Часто такая передача сопровождается изменением направления транспортировки на произвольный угол относительно первоначального.

Кроме того, различные материалы характеризуются различными требованиями к их транспортировке. Так, в частности, горячебрикетированное железо (ГБЖ) во избежание его повреждения и разрушения должно практически постоянно скользить по направляющим желобам, при этом высота свободного падения не должна превышать 1,5 м. А такие материалы, как железорудные окатыши (ЖРО) и железорудный концентрат (ЖРК), напротив, могут падать вертикально, не критичны к ударным нагрузкам, не разрушаются от удара. Более того, в случае транспортировки ЖРО и ЖРК, вследствие подверженности таких материалов слипанию, высота свободного падения предпочтительно должна быть максимизирована для разрушения образовавшихся комков и предотвращения дальнейшего слипания.

При этом традиционные перегрузочные устройства для материалов типа ГБЖ, чувствительных к ударным воздействиям, представляют собой наклонный или изогнутый лоток, образующий склиз для минимизации высоты его падения (см, например, CN205397393U, МПК B65G47/18, опубл. 27.07.2016). В контексте настоящего описания под склизом будет пониматься лоток, участок лотка или элемент лотка, по поверхности которого материал или груз при перемещении скользит самотеком (под действием силы тяжести). Для материалов типа ЖРО и ЖРК применяются в основном лотки типа бункеров с наклонными или прямыми стенками для максимизации высоты падения и ударных воздействий на материал с целью предотвращения комкообразования (см, например, JPH04327411A, МПК B65G11/00, опубл. 17.11.1992).

Также известны комбинированные перегрузочные устройства с двумя каналами транспортировки для передачи различных типов материала, представляющие собой лоток, внутри которого установлена подвижная/поворотная пластина (шибер), разделяющая лоток на два канала – первый и второй, и при повороте изменяющая (переключающая) режим транспортировки с первого на второй канал. Тем не менее, известные устройства такого типа являются тяжелыми, материалоемкими и занимают много полезной площади на объекте.

В частности, известно перегрузочное устройство (см. патент на полезную модель Японии JPS54121465U, МПК B65G11/00, опубл. 25.08.1979), являющееся наиболее близким по технической сущности к предлагаемому решению, содержащее лоток с загрузочным отверстием и разгрузочным отверстием, установленный между верхним и нижним участками конвейера, наклонный склиз внутри лотка, оканчивающийся выходным отверстием склиза. Внутри лотка установлен шибер для переключения режима подачи материала между первым режимом, в котором материал транспортируется по первому каналу — отклоняется первой рабочей поверхностью шибера и падает в разгрузочное отверстие, и вторым режимом, в котором материал транспортируется по второму каналу — скользит по второй рабочей поверхности шибера, переходящей в склиз, далее скользит по склизу и покидает лоток через выходное отверстие склиза, которое по сути является вторым разгрузочным отверстием, которое расположено на расстоянии от указанного разгрузочного отверстия вдоль нижнего участка конвейера. Недостатками данной конструкции является, в первую очередь, то, что транспортировка материала возможна только на параллельно расположенные конвейера, причем с совпадающим направлением транспортировки. Кроме того, такое перегрузочное устройство является громоздким и тяжелым.

Таким образом, технической проблемой является устранение вышеперечисленных недостатков известных решений и разработка компактного перегрузочного устройства, пригодного для транспортировки различных видов материалов, реализующего возможность передачи материала между различными участками транспортировки, в том числе расположенными под произвольным углом относительно друг друга.

Технический результат заключается в уменьшении габаритов и массы перегрузочного устройства. Кроме того, за счет использования одного и того же разгрузочного отверстия в первом и втором режимах, использование предложенного перегрузочного устройства не ограничивается параллельными верхним и нижним конвейерами, его можно применять также между конвейерами, расположенными под произвольным углом относительно друг друга, а также между иными устройствами транспортировки. Таким образом, расширяются технические возможности перегрузочного устройства и сфера его применения.

Поставленная проблема решается, а технический результат достигается за счет того, что в предлагаемом перегрузочном устройстве, содержащем лоток с загрузочным отверстием и разгрузочным отверстием, в котором загрузочное отверстие расположено выше разгрузочного отверстия, шибер, имеющий первую и вторую рабочие поверхности и установленный внутри лотка с возможностью поворота для переключения между первым и вторым режимами, склиз внутри лотка, причем в первом режиме шибер образует первый канал, содержащий загрузочное отверстие и разгрузочное отверстие и ограниченный стенками лотка и первой поверхностью шибера, а во втором режиме шибер образует второй канал, содержащий загрузочное отверстие, ограниченный стенками лотка, второй поверхностью шибера и поверхностью склиза,

склиз примыкает к указанному разгрузочному отверстию, и по меньшей мере часть склиза имеет вогнутую дугообразную форму.

Предпочтительно лоток закрыт сверху и содержит две боковые, переднюю и заднюю стенки, причем загрузочное отверстие выполнено в передней стенке, разгрузочное отверстие выполнено на дне лотка, а склиз выполнен на задней стенке лотка.

Задняя стенка лотка содержит верхний участок прямолинейной формы и нижний участок вогнутой дугообразной формы, образующий склиз.

Шибер закреплен нижним краем на оси, установленной параллельно плоскости загрузочного отверстия и закрепленной между боковыми стенками лотка ниже загрузочного отверстия, причем в первом режиме верхний край шибера расположен у верхнего участка задней стенки, а во втором режиме верхний край шибера расположен дальше от задней стенки, чем в первом режиме.

Перегрузочное устройство содержит стопор, выполненный с возможностью предотвращения дальнейшего поворота шибера и обеспечения его опоры.

Перегрузочное устройство содержит экран, расположенный ниже шибера.

Перегрузочное устройство выполнено с возможностью прикрепления к опорной конструкции ленточного конвейера.

По меньшей мере одна рабочая поверхность шибера и/или поверхность склиза и/или передняя поверхность экрана покрыта износостойким покрытием типа Hardоx®, или биметаллическим, или керамическим.

Перегрузочное устройство содержит привод поворота шибера.

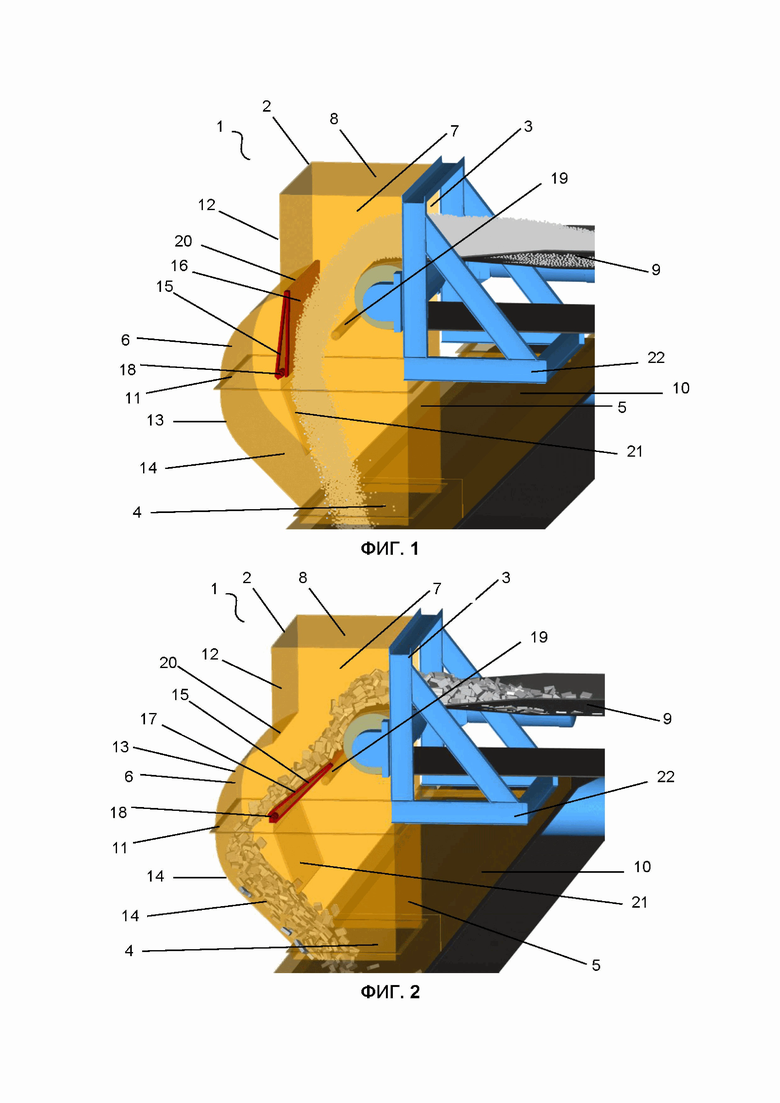

На фиг. 1 представлен аксонометрический вид перегрузочного устройства, в котором шибер переведен в первый режим.

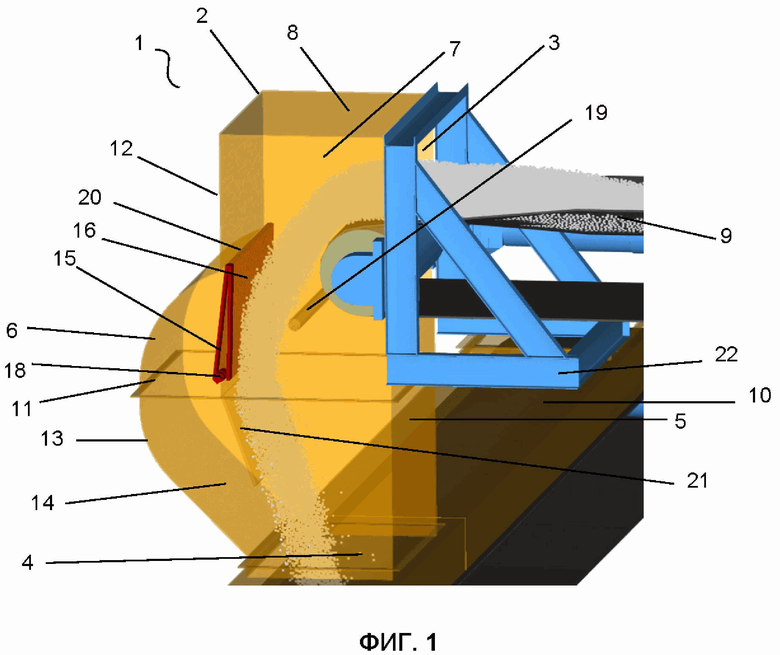

На фиг. 2 представлен аксонометрический вид перегрузочного устройства, в котором шибер переведен во второй режим.

Перегрузочное устройство 1 (фиг. 1, 2) содержит лоток 2 с загрузочным отверстием 3 и разгрузочным отверстием 4, расположенным ниже загрузочного отверстия 3. Лоток 2 может быть выполнен из металла и может представлять собой желоб или бункер любой подходящей формы, в частности, формы параллелограмма, цилиндрической, формы усеченного конуса, усеченной пирамиды с наклонными стенками и т.д., пригодной для перегрузки материала под действием силы тяжести.

В предпочтительном варианте осуществления, как показано на фиг. 1,2, лоток 2 содержит переднюю стенку 5, заднюю стенку 6, две боковые стенки 7 и может быть закрыт сверху верхней стенкой 8.

Загрузочное отверстие 3, предназначенное для приема перегружаемого материала с предыдущего устройства 9 транспортировки, выполнено в верхней части лотка 2. Предпочтительно, как показано на фиг. 1 и 2, загрузочное отверстие 3 выполнено в верхней части передней стенки 5 лотка 2. В другом варианте осуществления загрузочное отверстие 3 может быть расположено в верхней стенке 8 лотка 2 или вместо нее.

Разгрузочное отверстие 4 предназначено для выпуска перегружаемого материала из лотка 2 на последующее устройство 10 транспортировки и выполнено в нижней части лотка 2. Предпочтительно разгрузочное отверстие 4 расположено на дне лотка. Однако, в качестве альтернативы, разгрузочное отверстие 4 может быть выполнено в нижней части передней стенки 5.

Тем не менее, данная предпочтительная конструкция лотка, показанная на фиг. 1 и 2, не ограничивает настоящее изобретение, и лоток может быть выполнен иначе, например, лоток может не содержать некоторых из показанных на фигурах стенок, например, может не содержать передней или верхней стенок, кроме того, положения загрузочного и разгрузочного отверстий могут отличаться от показанных, при условии сохранения функционала перегрузочного устройства, раскрываемого ниже.

Предпочтительно, для облегчения транспортировки и монтажа/демонтажа, лоток 2 выполнен из нескольких секций, соединенных друг с другом разъемными соединениями. В частности, как показано на фиг. 1,2, лоток 2 состоит из верхней секции и нижней секции, соединенных друг с другом по стыку 11, плоскость которого проходит горизонтально, жесткими разъемными соединениями, например, с помощью болтов, зажимов или других пригодных съемных фиксаторов.

В предпочтительном варианте осуществления, как показано на фиг. 1 и 2, задняя стенка 6 лотка 2 имеет два участка – верхний 12 и нижний 13. Верхний участок 12 задней стенки 6, граничащий с верхней стенкой 8, параллелен передней стенке 5 и имеет форму прямой в разрезе плоскостью, параллельной боковым стенкам 7. Нижний участок 13 задней стенки 6, как показано на фиг. 1, 2 имеет дугообразную форму, вогнутую относительно внутренней части лотка 2. При этом, внутри лотка, сверху нижний участок обращен вниз, далее, по направлению сверху вниз, он, огибая дугу, становится обращен к передней стенке, и далее, ближе ко дну лотка, становится обращен вверх. Таким образом, нижний участок предпочтительно образован дугой, угол которой лежит в диапазоне от 45˚ до 180˚, предпочтительно от 90˚ до 135˚. Такая форма задней стенки обеспечивает наиболее компактную конструкцию лотка при сохранении достаточного объема для перемещения материала, а также, как будет пояснено далее, выполняет функцию стопора для шибера. Кроме того, такая форма обеспечивает плавное направление материала к разгрузочному отверстию, даже при высоких скоростях подачи материала.

Поскольку перегрузочное устройство 1 по настоящему изобретению предусматривает возможность передачи (пересыпания) различных типов материалов, в частности, таких как ГБЖ, ЖРО и ЖРК, имеющих разные требования к их передаче, необходимо наличие внутри лотка 2 не только участка свободного падения материала, но и участка, по которому материал будет плавно скользить, с минимальными ступенями падения. Для этого внутри лотка 2 перегрузочного устройства 1 предусмотрен склиз 14. Как говорилось ранее, термин «склиз» следует понимать участок или элемент лотка, по поверхности которого материал или груз при перемещении скользит самотеком (под действием силы тяжести). Склиз 14 может быть образован одной из стенок лотка 2, или он может быть выполнен как элемент, отдельный от стенок лотка и может быть прикреплен по меньшей мере к одной стенке лотка 2, то есть образовывать двойную внутреннюю стенку лотка 2. Предпочтительно, как показано на фиг. 1, 2, склиз 14 образован задней стенкой 6 лотка 2, в частности, нижним участком 13 задней стенки 6 лотка 2. Нижний край склиза 14 примыкает к разгрузочному отверстию 4 так, что нижний край склиза 14 является одновременно краем разгрузочного отверстия 4. Таким образом, материал, проходящий по склизу 14, падает в разгрузочное отверстие 4.

Склиз 14 может иметь любую форму, обеспечивающую плавное перемещение материала, предпочтительно, по меньшей мере часть склиза имеет вогнутую дугообразную форму. Например, склиз 14 или часть склиза может иметь форму вогнутой дуги окружности, дуги эллипса, гиперболоида или иной криволинейной фигуры, форму дуги, состоящей из нескольких прямолинейных участков, или любую комбинацию подобных форм. Таким образом, конкретная форма склиза 14 не ограничивается показанной на фиг. 1,2, и может представлять собой любую форму, обеспечивающую плавное (бесступенчатое) скольжение материала по склизу к разгрузочному отверстию 4.

Как говорилось ранее, различные материалы требуют при их передаче различной высоты свободного падения. Для этого требуется обеспечить возможность переключения между режимом свободного падения материала и режимом скольжения материала с минимизацией высоты на участках падения. Для обеспечения такого функционала, перегрузочное устройство 1 содержит шибер 15, который в общем случае представляет собой пластину с первой рабочей поверхностью 16 и второй рабочей поверхностью 17. Шибер 15 установлен внутри лотка 2 с возможностью поворота относительно оси 18 поворота, закрепленной между двумя противоположными боковыми стенками 7 лотка 2 и предпочтительно расположенной ниже загрузочного отверстия 3 параллельно его плоскости.

При повороте шибер 15 обеспечивает переключение между первым и вторым режимами работы. В частности, в первом режиме (фиг.1) шибер 15 отклоняет материал, поступающий из загрузочного отверстия 3, в сторону разгрузочного отверстия 4 для максимизации высоты свободного падения материала. Во втором режиме (фиг. 2) шибер 15 расположен так, что он образует наклонную плоскость, по которой материал скользит в направлении склиза 14, и далее скользит по склизу 14 в направлении разгрузочного отверстия 4. Более подробно пример работы шибера 15 будет рассмотрен далее.

Перегрузочное устройство 1 может также содержать по меньшей мере один стопор 19 шибера 15, выполненный с возможностью ограничения поворота шибера 15 и обеспечения его опоры. Стопор 19 шибера может быть прикреплен по меньшей мере к одной стенке лотка 2 или может быть выполнен как по меньшей мере один выступ или ступень на стенке лотка 2. Кроме того, функцию стопора шибера может выполнять сама стенка лотка, как будет раскрыто ниже.

Для автоматизации поворота шибера 15 перегрузочное устройство 1 предпочтительно содержит привод шибера (не показан), в частности, электропривод, соединенный с осью 18 поворота шибера.

В предпочтительном варианте осуществления шибер 15 выполнен из металла, имеет прямоугольную форму и закреплен своим нижним краем на оси 18 поворота. В первом режиме (фиг. 1) шибер 15 предпочтительно расположен вертикально или близко к вертикальному положению, при этом незакрепленный верхний край шибера расположен у задней стенки 6 лотка 2, предпочтительно, верхний край шибера 15 упирается в ступень 20 на задней стенке 6 лотка 2, соответствующую границе верхнего участка 12 и нижнего участка 13 задней стенки 6. Таким образом, обеспечивается устойчивость шибера 15 в данном положении и предотвращается дальнейший его поворот в направлении задней стенки 6. Другими словами, ступень 20 на задней стенке 6 выполняет функцию стопора во втором режиме шибера. Как видно на фиг. 1, в первом режиме шибер 15 закрывает часть нижнего участка 13 задней стенки 6 лотка 2 относительно загрузочного отверстия 3 и образует таким образом первый канал внутри лотка, содержащий загрузочное отверстие 3 и разгрузочное отверстие 4 и ограниченный стенками лотка 2 и первой рабочей поверхностью 16 шибера 15.

Во втором режиме (фиг. 2) шибер 15 предпочтительно расположен под острым углом относительно вертикали, при этом верхний край шибера 15 расположен ближе к загрузочному отверстию 3 и дальше от задней стенки 6, чем в первом режиме. Верхний незакрепленный край шибера 15 упирается в стопор 19, который предотвращает дальнейший поворот шибера 15, а также удерживает шибер 15 для обеспечения его устойчивости в данном режиме. Как показано на фиг. 1,2, стопор 19 представляет собой стержень, закрепленный между боковыми стенками 7 лотка 2. Таким образом, как показано на фиг. 1,2, во втором режиме шибер 15 образует второй канал внутри лотка 2, содержащий загрузочное отверстие 3, разгрузочное отверстие 4 и ограниченный стенками лотка 2, второй рабочей поверхностью 17 шибера 15 и поверхностью склиза 14.

Шибер 15, в других вариантах осуществления, также может быть выполнен другой формы, например трапеции, круга, овала или иной более сложной формы, в соответствии с формой стенок лотка. Расположение оси 18 шибера 15 также не ограничено показанным на фиг. 1,2, кроме того, ось 18 шибера 15 может проходить не вблизи его края, а через его центр или между краем и центром и т.п., главное чтобы при этом выполнялась его функция – переключение режима работы с изменением траектории движения материала.

В предпочтительном варианте осуществления перегрузочное устройство 1 содержит экран 21, расположенный ниже шибера 15, немного наклоненный относительно вертикального положения. Экран 21 выполнен с возможностью дополнительно направлять материал, отклоняемый шибером 15, в первом режиме, в сторону разгрузочного отверстия 4 и предотвращать попадание материала на поверхность склиза 14 для снижения его износа.

Поверхности перегрузочного устройства 1, подверженные постоянному контакту с перегружаемым материалом и, таким образом, подверженные износу, в частности, первая 16 и вторая 17 рабочие поверхности шибера 15, поверхность склиза 14, и/или поверхность экрана 21 могут быть покрыты износостойким покрытием (не показано). Примерами такого покрытия могут служить износостойкое покрытие Hardоx®, биметаллическое, керамическое и т.п.

Перегрузочное устройство 1, согласно изобретению, может быть установлено между различными устройствами транспортировки, например, конвейерами, склизами, лотками бункерами, и т.д. Кроме того, из перегрузочного устройства материал может поступать в устройство обработки, например, в приемное отверстие плавильной печи и т.д. В качестве неограничивающего примера, на фиг. 1 и 2 показано, что перегрузочное устройство расположено между верхним и нижним ленточными конвейерами, расположенными друг относительно друга под углом 90°. Для этого перегрузочное устройство 1 выполнено с возможностью прикрепления к опорной конструкции 22 верхнего конвейера 9, например, боковые стенки 7 лотка 2 выполнены с возможностью прикрепления к опоре ролика верхнего конвейера 9, при этом по меньшей мере часть ролика верхнего конвейера расположена в пределах лотка. Снизу лоток 2 поддерживается кожухом, закрывающим нижний конвейер 10, при этом разгрузочное отверстие 4 лотка 2 совмещено с отверстием соответствующего размера и формы в кожухе нижнего конвейера 10. Для уменьшения пылеобразования в процессе работы перегрузочное устройство 1 может содержать шторку (не показана), по меньшей мере частично закрывающую загрузочное отверстие, и уплотнения в местах стыка с ленточным конвейером.

Далее рассмотрим пример работы перегрузочного устройства 1 в первом и втором режимах на примере предпочтительного варианта осуществления, показанного на фиг. 1 и 2.

При перегрузке материалов, не критичных к высоте падения или требующих большой высоты падения во избежание слипания и комкования, таких как железорудные окатыши (ЖРО) или железорудный концентрат (ЖРК) и другие, шибер 15 перегрузочного устройства 1 переводят в первый режим работы. При транспортировке таких материалов, в первом режиме, за счет постоянных ударных воздействий, происходит разрушение комков слипшегося материала и улучшение его однородности на выходе из разгрузочного отверстия. Как показано на фиг. 1, в первом режиме шибер 15 расположен вертикально или вблизи вертикального положения и упирается в ступень 20 на задней стенке 6 лотка 2, при этом первый канал открыт, а второй канал закрыт. Первый перегружаемый материал, поступающий с верхнего конвейера 9 через загрузочное отверстие 3, ударяясь о первую рабочую поверхность 16 шибера 15, дополнительно направляется экраном 21 (при его наличии) и падает вниз в разгрузочное отверстие 4.

Для перегрузки материалов, склонных к разрушению и требующих минимизации ударных нагрузок, а следовательно, и высоты падения, шибер 15 перегрузочного устройства 1 переводят во второй режим работы. Во втором режиме, как показано на фиг. 2, шибер 15 наклонен на острый угол относительно вертикального положения в сторону от задней стенки 6, в направлении загрузочного отверстия 3. При этом первый канал закрыт, а второй канал открыт. Свободный край шибера 15 упирается в стопор 19, а вторая рабочая поверхность 17 шибера 15 образует наклонную поверхность скольжения. Перегружаемый материал поступает с верхнего конвейера 9 через загрузочное отверстие 3, попадает на вторую рабочую поверхность 17 шибера 15 и скользит по ней в направлении задней стенки 6 лотка 2. Таким образом, можно сказать, что в данном режиме шибер 15 является продолжением верхнего конвейера 9. Далее имеется небольшой участок падения с нижнего края шибера 15 на склиз 14, который не превышает максимального значения, допустимого для сохранности перегружаемого материала, в частности, не превышает 1,5 м. После того, как перегружаемый материал попадает на склиз 14, он изменяет направление своего движения в соответствии с дугообразной вогнутой формой склиза 14. Далее, двигаясь по склизу, материал попадает в разгрузочное отверстие 4. Таким образом, за счет плавного изменения траектории перемещения материала во втором режиме работы шибера 15, даже несмотря на небольшой участок падения, материал типа ГБЖ подвергается меньшим ударным нагрузкам, и, как следствие, обеспечивается большая его сохранность при транспортировке.

Таким образом, конструкция перегрузочного устройства с единственным разгрузочным отверстием, склизом, по меньшей мере часть которого имеет дугообразную форму и который граничит с указанным разгрузочным отверстием, в сочетании с поворотным шибером, является более компактной по сравнению с известными решениями. Кроме того, перегрузочное устройство может использоваться не только между параллельными конвейерами, но и между другими устройствами транспортировки, а направление подачи материала на нижнем участке транспортировки может быть произвольным относительно верхнего участка транспортировки. Другими словами, расширяются функциональные возможности перегрузочного устройства.

Изобретение относится к перегрузочному устройству. Перегрузочное устройство содержит лоток с загрузочным и разгрузочным отверстиями, шибер, склиз внутри лотка. Загрузочное отверстие расположено выше разгрузочного отверстия. Шибер имеет первую и вторую рабочие поверхности и установлен внутри лотка с возможностью поворота для переключения между первым и вторым режимами. В первом режиме шибер образует первый канал, содержащий загрузочное и разгрузочное отверстия и ограниченный стенками лотка и первой рабочей поверхностью шибера. Во втором режиме шибер образует второй канал, содержащий загрузочное отверстие, ограниченный стенками лотка, второй рабочей поверхностью шибера и поверхностью склиза. Склиз примыкает к указанному разгрузочному отверстию. По меньшей мере часть склиза имеет вогнутую дугообразную форму. Достигается уменьшение габаритов и массы перегрузочного устройства, а также расширение технических возможностей за счет возможности перегрузки между различными участками транспортировки, расположенными под произвольным углом относительно друг друга. 8 з.п. ф-лы, 2 ил.

1. Перегрузочное устройство, содержащее:

лоток с загрузочным отверстием и разгрузочным отверстием, причем загрузочное отверстие расположено выше разгрузочного отверстия,

шибер, имеющий первую и вторую рабочие поверхности и установленный внутри лотка с возможностью поворота для переключения между первым и вторым режимами,

склиз внутри лотка;

причем в первом режиме шибер образует первый канал, содержащий загрузочное отверстие и разгрузочное отверстие и ограниченный стенками лотка и первой рабочей поверхностью шибера,

а во втором режиме шибер образует второй канал, содержащий загрузочное отверстие, ограниченный стенками лотка, второй рабочей поверхностью шибера и поверхностью склиза,

отличающееся тем, что

склиз примыкает к указанному разгрузочному отверстию, причем по меньшей мере часть склиза имеет вогнутую дугообразную форму.

2. Перегрузочное устройство по п. 1, отличающееся тем, что лоток содержит две боковые, переднюю и заднюю стенки, причем загрузочное отверстие выполнено в передней стенке, разгрузочное отверстие выполнено на дне лотка, а склиз выполнен на задней стенке лотка.

3. Перегрузочное устройство по п. 2, отличающееся тем, что задняя стенка лотка содержит верхний участок прямолинейной формы и нижний участок вогнутой дугообразной формы, образующий склиз.

4. Перегрузочное устройство по п. 3, отличающееся тем, что шибер закреплен нижним краем на оси, установленной параллельно плоскости загрузочного отверстия и закрепленной между боковыми стенками лотка ниже загрузочного отверстия, причем в первом режиме верхний край шибера расположен у верхнего участка задней стенки, а во втором режиме верхний край шибера расположен дальше от задней стенки, чем в первом режиме.

5. Перегрузочное устройство по п. 1, отличающееся тем, что содержит стопор, выполненный с возможностью предотвращения дальнейшего поворота шибера и обеспечения его опоры.

6. Перегрузочное устройство по п. 3, отличающееся тем, что содержит экран, расположенный ниже шибера.

7. Перегрузочное устройство по п. 1, отличающееся тем, что выполнено с возможностью прикрепления к опорной конструкции ленточного конвейера.

8. Перегрузочное устройство по п. 1, отличающееся тем, что по меньшей мере одна рабочая поверхность шибера и/или поверхность склиза и/или передняя поверхность экрана покрыта покрытием из износостойкой стали, или биметаллическим, или керамическим.

9. Перегрузочное устройство по п. 1, отличающееся тем, что содержит привод поворота шибера.

| JP S 54121465 U, 25.08.1979 | |||

| В Масштабе | |||

| Склиз для перенаправления потока перемещаемого груза | |||

| https://vmasshtabe.ru/mashinostroenie-i-mehanika/ptu/konvejery/skliz-dlya-perenapravleniya-potoka-peremeshhaemogo-gruza.html, 06.12.2017 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ГОРНОЙ МАССЫ С ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НА ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2456223C1 |

| JP 2023009802 A, 20.01.2023. | |||

Авторы

Даты

2024-06-25—Публикация

2023-12-29—Подача