Изобретение относится к машиностроению, а именно к технологическим операциям чистовой обработки деталей типа колец высокоточных подшипников.

Известен способ чистовой обработки, при котором инструменты устанавливают вокруг оси, расположенной под углом к оси вращения детали, а точку пересечения осей совмещают с центром симметрии профиля обрабатываемой поверхности [1].

Недостатком данного способа является снижение производительности и качества, так как практически невозможно совместить точку пересечения осей с точкой симметрии обрабатываемой поверхности, а это вызывает "биение" инструмента и искажение профиля детали.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому (прототипом) является способ чистовой обработай вращающийся детали абразивными брусками, закрепленными в инструментальной головке, при котором оси детали и инструментальной головки располагают под острым углом [2]. Инструментальная головка вращается вокруг своей оси, пересекающейся с осью детали в точке симметрии обрабатываемой поверхности.

Недостатком данного способа является сложность формирования выпуклой формы профиля внутренней поверхности детали, так как давление бруска по центру обрабатываемой поверхности в этом случае выше, чем по краям.

Задачей предлагаемого изобретения является повышение качества обработки, а именно обеспечение выпуклой формы профиля внутренней обрабатываемой поверхности детали.

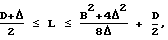

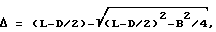

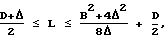

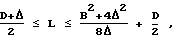

Поставленная задача решается тем, что в известном способе чистовой обработки вращающейся детали абразивными брусками, закрепленными в инструментальной головке, при котором оси детали и инструментальной головки располагают под острым углом, инструментальной головке придают круговое колебательное движение вокруг точки, расположенной в плоскости симметрии обрабатываемой поверхности и смещенной от оси вращения детали на расстояние, определяемое из условия:

где B - длина образующей обрабатываемой поверхности, мм;

Δ - требуемая величина выпуклости (вогнутости) профиля, мм;

D - диаметр обрабатываемой поверхности, мм.

Так как в предлагаемом способе чистовой обработки инструментальной головке придают круговое движение вокруг точки, находящейся на расстоянии, зависящем от размеров обрабатываемой поверхности и требуемой величины выпуклости этой поверхности, то в процессе обработки наибольшее давление бруска на обрабатываемую поверхность будет происходить на периферийных участках профиля, и следовательно, на этих участках будет происходить более интенсивный съем металла, а обрабатываемая поверхность будет приобретать заданную выпуклость. В то же время обеспечивается самозатачивание инструмента, активное снятие припуска и исправление погрешности формы детали. При слишком большом расстоянии от центра колебательного движения инструментальной головки до оси вращения детали невозможно получить заданную величину выпуклости, при слишком малом расстоянии - профиль обрабатываемой поверхности не получится плавным, так как по краям будет иметь выступы.

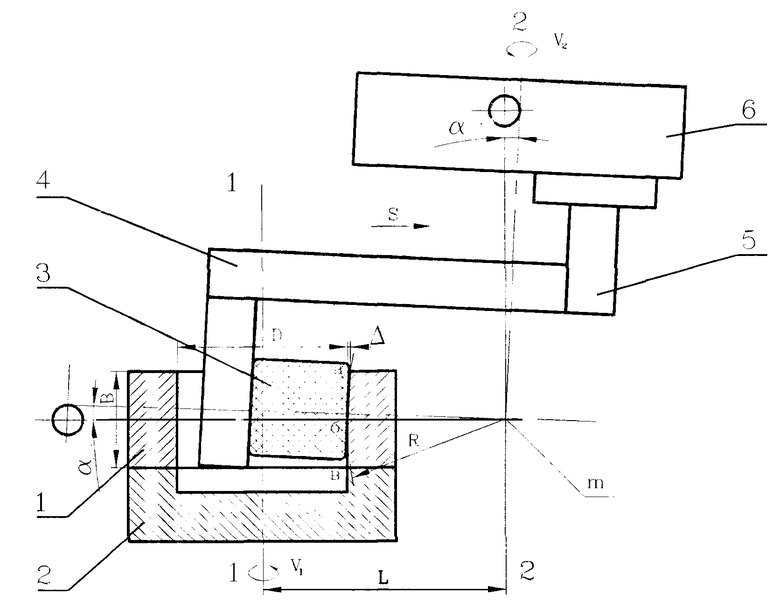

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема осуществления способа обработки.

К детали 1 диаметром D и высотой В, установленной на шпинделе изделия 2 и вращающейся вокруг своей оси 1-1 со скоростью V1, поджимают абразивный брусок 3, закрепленный в державке 4. Державка 4 жестко закреплена на кулачке 5, который установлен в инструментальной головке 6 с возможностью перемещения в ее радиальных пазах (не показано) на различное расстояние относительно оси инструментальной головки 6. Ось 2-2 инструментальной головки 6 установлена под углом α к оси, параллельной оси 1-1 вращения детали 1, так, что она пересекается с плоскостью симметрии обрабатываемой поверхности в т. m на расстоянии L от оси 1-1 вращения детали 1. Инструментальной головке 6 придают круговое движение со скоростью V2 вокруг указанной т. m.

При перемещении кулачка 5 в радиальных пазах инструментальной головки 6 от ее центра с подачей S державка 4 подводит брусок 3 к обрабатываемой поверхности детали 1, при перемещении кулачка 5 к центру головки 6 брусок 3 отводится от обрабатываемой поверхности детали 1.

Так как инструментальная головка 6 совершает плавное круговое движение вокруг т. m, то и абразивный брусок 3, соединенный с головкой 6 с помощью державки 4 и кулачка 5, также совершает круговое движение вокруг этой точки под углом α. Это движение можно разложить на составляющие: возвратно-поступательные движения вдоль и перпендикулярно профилю детали и периодический поворот относительно этого профиля на угол ± α.

Если профиль детали имеет прямолинейную форму, то точки профиля a и в, находящиеся на его периферии, расположены от центра колебательного движения - точки m на большем расстоянии, чем центральная точка профиля б. Поэтому в процессе обработки давление бруска 3 на периферийные точки детали а и в будет больше, чем на центральную точку б, и следовательно, съем металла на периферийных точках профиля будет больше, чем в центральной, и профиль будет приобретать выпуклую форму. Абразивный брусок 3 по краям в точках а и в также будет изнашиваться более значительно, чем в центральной точке б, и тоже будет иметь выпуклую форму, а следовательно, контакт бруска с деталью будет линейным.

Процесс образования профиля детали будет идти до тех пор, пока величина выпуклости профиля не достигнет значения, равного:

где В - длина образующей обрабатываемой поверхности, мм;

Δ - требуемая величина выпуклости (вогнутости) профиля, мм;

D - диаметр обрабатываемой поверхности, мм.

По мере приближения к этому значению выпуклости контакт бруска с деталью будет приближаться к сплошному, давление на периферийных участках бруска и детали будет приближаться к давлению на центральных участках и, наконец, станет равным ему, а брусок приобретет форму, совпадающую с полученной формой поверхности детали.

Однако на практике не обязательно процесс обработки доводить до установившегося, при котором величина выпуклости профиля детали будет определяться указанной выше формулой:

L = (Δ2+B2/4)/2Δ+D/2.

Наоборот даже контакт бруска с деталью будет сохраняться линейным, а скорость формирования профиля детали будет более высокой, если уменьшить расстояние L по сравнению с расчетным, но процесс обработки в этом случае надо останавливать при достижении выпуклости заданной величины.

Минимальное значение L ограничивается размерами детали. Если эта величина будет меньше

то периферийные участки абразивного бруска будут иметь сплошной контакт с периферийными участками детали, съем на этих участках уменьшится и профиль детали будет иметь очень нежелательные выпуклости по краям.

Предлагаемый способ может использоваться для обработки наружных и внутренних поверхностей различной формы. Только в указанных формулах следует использовать положительное значение Δ для выпуклых внутренних и вогнутых наружных поверхностей, и отрицательное значение для вогнутых внутренних и выпуклых наружных поверхностей.

Пример. Пусть обработке подвергается дорожка качения наружного кольца роликоподшипника 2205: В = 18 мм, D = 48 мм. Требуемая величина выпуклости составляет Δ = 0,006 мм.

Максимальное расстояние

L = (0,0062 + 182/4)/2•0,006 + 48/2 = 6774 мм.

Минимальное расстояние

L = (48 + 18)/2 = 32 мм.

Таким образом расстояние точки кругового движения инструментальной головки до оси детали должно находиться в пределах

32 мм≤L≤6774 мм.

Технико-экономическая эффективность предложенного способа обработки заключается в возможности формирования плавного выпуклого профиля обрабатываемой поверхности детали на операции брусковой обработки.

Источники информации:

1.Таратынов О.В. Основы процесса суперфиниширования и пути повышения его производительности и качества. МАДИ, М, 1977, с.26- 36, табл. Зв.

2. Патент РФ N 1706134. Способ чистовой обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2008 |

|

RU2373043C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2001 |

|

RU2210480C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2004 |

|

RU2282527C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2012 |

|

RU2501638C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 2002 |

|

RU2227772C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| Способ чистовой обработки деталей вращения | 1989 |

|

SU1691072A1 |

Изобретение относится к машиностроению, а именно к технологическим операциям чистовой обработки деталей типа колец высокоточных подшипников. Способ чистовой обработки осуществляют абразивными брусками, закрепленными в инструментальной головке. Ось вращения детали и ось инструментальной головки располагают под острым углом. Инструментальной головке сообщают круговое колебательное движение вокруг точки, расположенной в плоскости симметрии обрабатываемой поверхности и смещенной от оси вращения детали на расстояние, определяемое из условия

где B - длина образующей обрабатываемой поверхности, мм;

Δ - требуемая величина выпуклости (вогнутости) профиля, мм;

D - диаметр обрабатываемой поверхности, мм.

Такие действия повышают качество обработки и обеспечивают получение выпуклой формы профиля внутренней обрабатываемой поверхности детали. 1 ил.

Способ чистовой обработки вращающейся детали абразивными брусками, закрепленными в инструментальной головке, при котором оси детали и инструментальной головки располагают под острым углом, отличающийся тем, что инструментальной головке придают круговое колебательное движение вокруг точки, расположенной в плоскости симметрии обрабатываемой поверхности и смещенной от оси вращения детали на расстояние, определяемое из условия

где В - длина образующей обрабатываемой поверхности, мм;

Δ - требуемая величина выпуклости (вогнутости) профиля, мм;

D - диаметр обрабатываемой поверхности, мм.

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ АБРАЗИВНЫМИ БРУСКАМИ | 1988 |

|

RU1706134C |

| Способ суперфиниширования беговых до-РОжЕК пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837773A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ чистовой обработки | 1985 |

|

SU1337238A1 |

| Способ чистовой обработки деталей вращения | 1989 |

|

SU1691072A1 |

| Способ чистовой обработки | 1990 |

|

SU1738605A1 |

| Способ чистовой обработки деталей типа колец подшипников качения | 1976 |

|

SU598736A1 |

| Гидростатический нивелир | 1984 |

|

SU1281885A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАФЕЛЬ (ВАРИАНТЫ) | 2010 |

|

RU2430620C1 |

Авторы

Даты

1999-09-20—Публикация

1998-05-14—Подача