Изобретение относится к составам высокотемпературных герметиков и может быть использовано для герметичного соединения поверхностей элементов твердооксидных топливных элементов (ТОТЭ) электролит-поддерживающей конструкции с рабочей температурой 800-900°С.

Известна композиция (патент CN 103739201 (А), МПК С03С 10/00; С03С 8/24, опубл. 23.04.2014). Сущность изобретения: используется стеклогерметик на основе системы ZnO-B2O3-Al2O3-SiO2-MgO/CaO/SrO/BaO-Bi2O3 с молярным содержанием компонентов 0-15:0-15:0-5:20-50:20-40:10-30. Использование этой химической системы позволяет регулировать коэффициент термического расширения за счет образования кристаллов Ca2ZnSi2O7 фазы и снижать волатильность оксида бора за счет связывания его в Bi4B2O9. Недостатком этой композиции является использование в составе герметика Bi2O3, который в атмосфере топливного потока ТОТЭ восстанавливается, что приводит к появлению электронной проводимости герметика и увеличению потерь в электрохимическом устройстве. Кроме того, описанный герметик нельзя использовать в высокотемпературных ТОТЭ.

Другая известная композиция (патент CN 105174719 (А), МПК С03С 10/00; С03С 3/062; С03С 3/085; С03С 8/02; С04В 35/16; С04В 35/195; С04В 41/00; С04В 41/50; С04В 41/87; Н01М 8/02; Н01М 8/12, опубл. 23.12.2015). Сущность изобретения: стеклогерметик на основе химической системы ВаО-SiO2-Al2O3, кристаллизующейся в фазы: санборнит (BaO⋅2SiO2) и гексацельзиан (ВаО⋅Al2O3⋅2SiO2), и имеющий при работе остаточные количества аморфной фазы. Использование этой композиции позволяет добиться хорошего согласования коэффициентов термического расширения стеклогерметика и других компонентов топливного элемента. Недостаток этой композиции заключается в том, что она применима для герметизации соединений ограниченного класса компонентов: ее нельзя использовать для герметизации контакта с жаропрочными сталями, такими как Crofer 22 APU, использующимися в качестве коммутационного материала ТОТЭ.

Наиболее близким решением является композиция герметика, заявленная в патенте (CN 114349349 (А), МПК С03С 10/06; С03С 8/24; Н01М 8/0282, опубл. 15.04.2022). Сущность изобретения состоит в использовании химической системы SiO2-Al2O3-МО, где МО - оксид двухвалентного метала. Использование этого решения позволяет увеличить стабильность катода электрохимической установки за счет отсутствия в стекле летучего оксида бора, который может в некоторых случаях вызывать деградацию катодного материала. Кроме того, заявленное решение позволяет получить коэффициент термического расширения больше 10,5⋅10-6 1/К, что делает стекло термомеханически совместимым с другими компонентами ТОТЭ. Недостаток этого изобретения заключается в том, что отсутствие бора в композиции ухудшает адгезию стекла к поверхности коммутационных материалов (сталь Crofer 22 APU) в ТОТЭ, что может приводить к появлению участков несмачиваемости на интерфейсе герметик/сталь и, соответственно, к нарушению герметичности интерфейса.

Технический результат настоящего изобретения заключается в улучшении комплекса характеристик герметика для ТОТЭ электролит-поддерживающей конструкции, в частности, в улучшении адгезии к поверхности коммутационного материала из жаропрочной стали, улучшении адгезии к электролиту на основе ZrO2, в улучшении термомеханической совместимости герметика и других компонентов ТОТЭ и в оптимизации температуры размягчения герметика.

Для достижения названного технического результата, в качестве основного стеклообразующего оксида используется SiO2 с содержанием 40-50 мол. %; в качестве модификаторов сети используются малые количества оксида алюминия и оксиды щелочноземельных металлов. Отличительной чертой предлагаемого решения является использование в композиции 10-18 мол. % В2О3 для улучшения адгезии к поверхности коммутационных материалов на основе жаропрочной стали и для управления температурой размягчения герметика. Кроме того, предлагаемая композиция, в отличие от прототипа, не предполагает использования оксидов редкоземельных элементов, что снижает стоимость герметика.

Готовится смесь следующим образом: готовится паста на водной основе, содержащая SiO2, ВаСО3, СаСО3, Н3ВО3, Al2O3. Содержание компонентов подбирается таким образом, чтобы итоговый состав герметика после разложения исходных компонентов был, мол. %: SiO2 - 40-50%, ВаО- 16-27%, СаО - 15-25%, В2О3 - 10-18%, Al2O3-2-10%.

Пример

Для получения 1 кг стекла заявляемой композиции с содержанием компонентов, мол. %: 42% SiO2, 20% ВаО, 18% СаО, 18% В2О3, 2% Al2O3, необходимо взять следующее количество исходных веществ: SiO2 - 312,98 г, ВаСО3 - 489,35 г, СаСО3 - 223,56 г, Н3ВО3 - 277, 21 г, Al2O3 - 25,34 г.

Выбор состава обусловлен основными ролями каждого из представленных компонентов: SiO2 - основной стеклообразующий оксид, повышение вязкости; ВаО, СаО - снижение температуры размягчения, регулировка скорости кристаллизации, коэффициента термического расширения; В2О3 - улучшение текучести и адгезии стекла к жаропрочной стали; Al2O3 - регулировка скорости кристаллизации, коэффициента термического расширения.

После приготовления пасты производится ее сушка до прекращения потери массы. Затем ее плавка при 1500°С, обеспечивающая расплавление всех исходных компонентов и их равномерное перемешивание. Закалку расплава для получения стекла производится в дистиллированную воду с последующим перетиранием до состояния порошка.

Получаемое таким образом стекло можно использовать для герметизации ТОТЭ при температуре заклейки 920-980°С и температуре работы электрохимического устройства 800-900°С. Предполагаемый вариант использования стекла для герметизации - приготовление паст на основе системы α-терпинеол-герметик-поливинилбутираль для нанесения герметика методом литья на движущуюся подложку или методом дозированного нанесения (печать при помощи робота-дозатора).

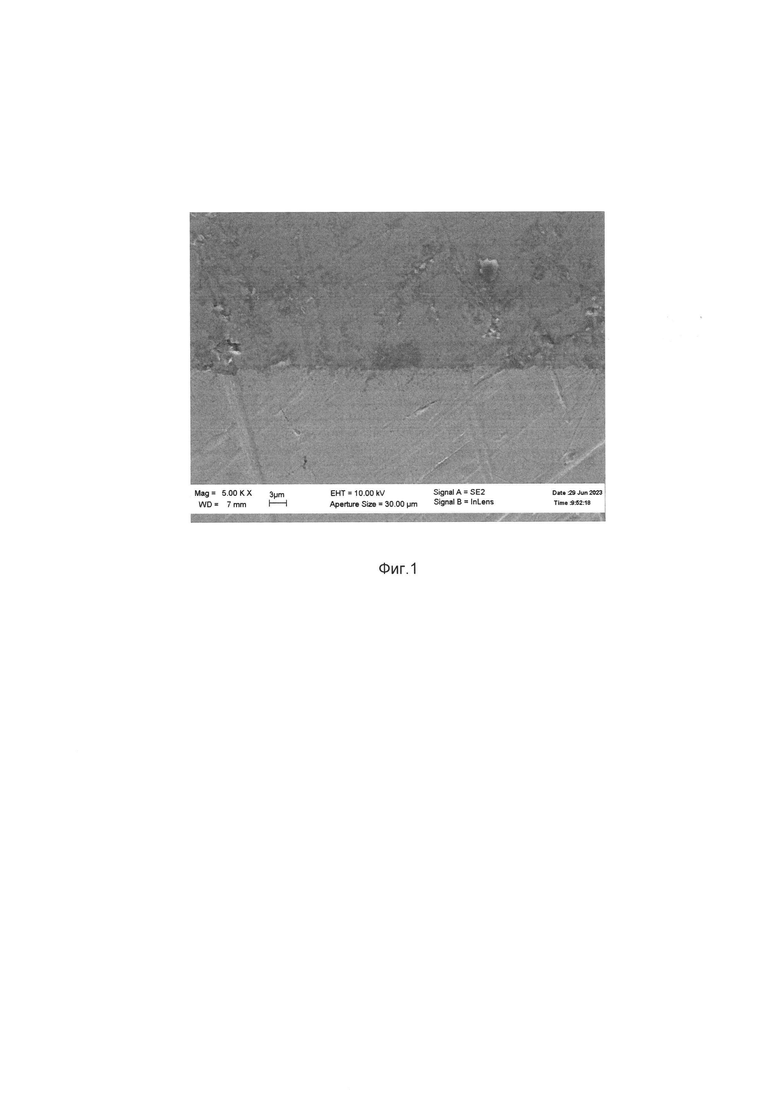

На Фиг. 1 показано изображение интерфейса сталь-герметик, полученное в сканирующем электронном микроскопе, демонстрирующее его малодефектность и сплошность при соблюдении режима заклейки. Анализ элементного состава на интерфейсе герметик-сталь указывает на образование реакционного слоя толщиной несколько мкм, основными составляющими которого являются Cr (из стали), Са и В (из герметика).

При заклейке электрохимического устройства герметиком заявляемой композиции по указанной выше схеме наблюдается значительная степень кристаллизации герметика с образование смешанных силикатов кальция-бария общего состава Ca2-xBaxSiO4. Кроме того, комплексное исследование показало наличие небольших количеств СаВ2О4.

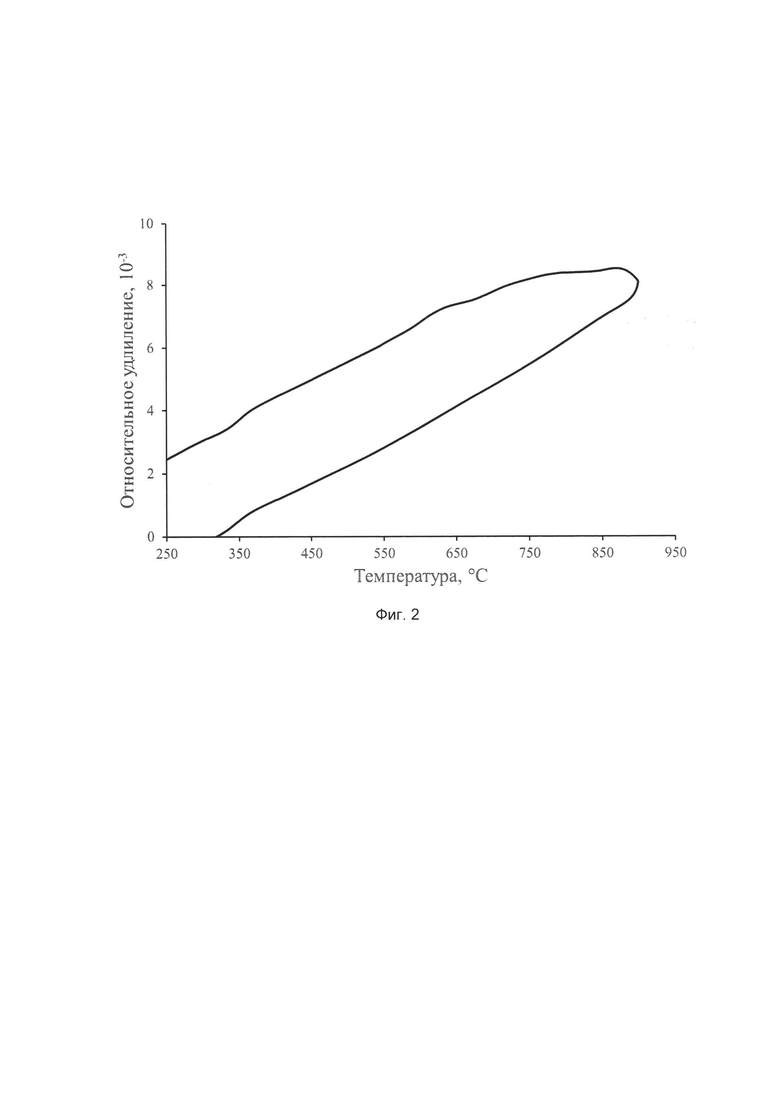

Высокая степень кристаллизации герметика при заклейке приводит к коэффициенту термического расширения герметика, стабильному при работе электрохимического устройства, поскольку процессы кристаллизации почти полностью завершены. Дилатометрическая кривая, иллюстрирующая температурное расширение герметика после заклейки (поведение герметизирующей прокладки), показана на Фиг. 2. Средний коэффициент термического расширения в диапазоне 100-800°С составляет 11,3±10,2⋅10-6 1/К, что делает представленную композицию термомеханических совместимой с электролитом на основе ZrO2 и с коммутационными материалами на основе жаропрочной стали.

Выбор соотношения компонентов композиции, в частности, выбор доли В2О3, позволяет добиться подходящих температур размягчения и образования капли герметика, обеспечивающих надежную заклейку сборки ТОТЭ при температурах безопасно низких для электродов электрохимического устройства. Кроме того, это позволяет добиться достаточно высокой вязкости герметика при рабочей температуре ТОТЭ и не допустить вытекания герметика во время работы батареи.

Предлагаемая композиция не содержит оксидов щелочных металлов и оксидов металлов с переменной валентностью, что приводит к практических полному отсутствию электронной проводимости в герметике и к низкой ионной проводимости. Это обеспечивает привлекательные электроизоляционные свойства герметика и делает незначительными потери мощности устройства за счет тока через герметик.

Кроме того, отсутствие оксидов щелочных металлов в предлагаемой композиции вместе со связанностью оксида бора на границе герметик-сталь обеспечивает долгосрочную стабильность химического состава и физических свойств герметика в рабочих условиях ТОТЭ: высокая температура, окислительная или восстановительная атмосфера.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ПРИМЕНЕНИЕ Е-СТЕКЛА В КАЧЕСТВЕ СТЕКЛЯННОГО УПЛОТНИТЕЛЯ В БАТАРЕЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2489778C9 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, И СТЕКЛО, ПРИМЕНЯЕМОЕ В КАЧЕСТВЕ СТЕКЛЯННОГО УПЛОТНИТЕЛЯ В БАТАРЕЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2527627C9 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| СТЕКЛЯННЫЙ УПЛОТНИТЕЛЬ ДЛЯ БАТАРЕЙ ТВЕРДООКСИДНЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ЭЛЕМЕНТОВ (SOEC) | 2010 |

|

RU2561097C2 |

| Способ соединения трубчатых топливных элементов | 2016 |

|

RU2660124C2 |

| СТЕКЛОСМАЗКА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ ИЗ НЕРЖАВЕЮЩИХ МАРОК СТАЛИ | 2024 |

|

RU2837055C1 |

| Наполненная полимерная композиция и способ изготовления нити для 3D-принтера на ее основе | 2022 |

|

RU2790019C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| МИКРОКАНАЛЬНАЯ ПЛАСТИНА | 2003 |

|

RU2291124C2 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

Изобретение относится к составам высокотемпературных герметиков и может быть использовано для герметичного соединения разнородных компонентов твердооксидных топливных элементов (ТОТЭ) при температуре 920-980°С для долговременной работы в температурном диапазоне 800-900°С. Высокотемпературный герметик содержит, мол. %: SiO2 - 40-50, ВаО - 16-27, СаО - 15-25, B2O3 - 10-18, Al2O3 - 2-10. Техническим результатом является повышение адгезии к ZrO2 электролиту и к стальным коммутирующим компонентам, термомеханической совместимости предлагаемой композиции с компонентами ТОТЭ, а также сочетание температур размягчения и вязкости при температуре заклейки, обеспечивающие герметичное заклеивание ТОТЭ без растекания герметика. 2 ил.

Высокотемпературный герметик для твердооксидных топливных элементов, содержащий SiO2 и Al2O3, отличающийся использованием В2О3, СаО и ВаО, со следующим содержанием компонентов, мол. %: SiO2 - 40-50, ВаО - 16-27, СаО - 15-25, B2O3 - 10-18, Al2O3 - 2-10.

| US 9487433 B2, 07.11.2016 | |||

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2004 |

|

RU2273609C1 |

| CN 103739201 A, 23.04.2014 | |||

| EP 3890080 A1, 06.10.2021 | |||

| CN 114349349 A, 15.04.2022 | |||

| CN 105174719 A, 23.12.2015 | |||

| ПАПКО Л.Ф | |||

| и др | |||

| Высокотемпературные стеклогерметики для твердооксидных топливных элементов | |||

| Труды БГТУ, 2018, серия 2, N2, с.94-99. | |||

Авторы

Даты

2024-07-02—Публикация

2023-10-26—Подача