Область техники

Настоящее изобретение относится к технической области машиностроения и обработки, в частности к способу прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания.

Уровень техники

Шарико-винтовая передача является ключевым компонентом для взаимного преобразования вращательного движения в линейное и широко используется в различном промышленном оборудовании и высокоточных инструментах. В указанных вариантах применения шарико-винтовой передачи требования к качеству ее поверхности относительно высоки. Шероховатость поверхности является важным показателем качества поверхности. Шероховатость поверхности обрабатываемого изделия оказывает большое влияние на срок службы, износостойкость, сопротивление усталости и коррозионную стойкость. Точное прогнозирование шероховатости поверхности обрабатываемого изделия имеет большое значение для оптимизации условий обработки и улучшения качества поверхности.

Как один из методов сухой прерывистой обработки, вихревое фрезерование обладает более высокой эффективностью обработки, чем фрезерование на обычном станке. Благодаря уникальному способу обработки изделия на станке для вихревого нарезания резьбы известное прогнозирование шероховатости поверхности обрабатываемого изделия основано на взаимном движении инструмента и обрабатываемого изделия, без учета глубинных факторов, влияющих на шероховатость поверхности обрабатываемого изделия. В процессе обработки резанием на шероховатость поверхности обрабатываемого изделия влияют многие факторы, включая статические факторы и динамические факторы. К статическим факторам в основном относятся наклон оси инструмента, движение инструмента, ошибки начального позиционирования приспособления и тому подобное. К динамическим факторам в основном относятся сила резания, деформация инструмента, вибрация и износ. Как основа динамических факторов, сила резания оказывает важное влияние на деформацию инструмента, его вибрацию и износ инструмента. На основе взаимного движения между инструментом и обрабатываемым изделием необходимо изучить влияние силы резания на прогнозирование шероховатости поверхности. Влияние силы резания на шероховатость поверхности в основном проявляется в пластической деформации и упругом восстановлении в процессе резания обрабатываемого изделия.

Таким образом, исходя из взаимосвязи движения инструмента и обрабатываемого изделия, для специалистов в данной области техники является актуальной задачей прогнозирование шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния высоты пластической деформации и высоты упругого восстановления, вызванных силой резания.

Краткое описание

Ввиду указанных выше технических проблем настоящее изобретение предлагает способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания, который решает, по меньшей мере, некоторые из указанных выше технических проблем. В соответствии со способом в результате прогнозирования можно оптимизировать параметры обработки; и сила резания может быть уменьшена в максимально возможной степени при достижении определенного значения шероховатости поверхности, чтобы продлить срок службы инструмента при условии обеспечения качества резки.

Для достижения вышеуказанной цели техническое решение, заявляемое настоящим изобретением, заключается в следующем:

вариант осуществления настоящего изобретения обеспечивает способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания, включающий следующие этапы:

S1: создание модели траектории взаимного движения инструмента и обрабатываемого изделия в соответствии с траекторией движения инструмента и взаимосвязью движения инструмента и обрабатываемого изделия в процессе вихревого фрезерования; и в соответствии с моделью траектории взаимного движения инструмента и обрабатываемого изделия создание модели высоты остаточных гребешков на поверхности резьбового обрабатываемого изделия;

S2: создание модели мгновенной режущей способности, в соответствии, с технологическими характеристиками вихревого фрезерования, и, в соответствии, с упругопластической деформацией, вызванной силой резания в модели мгновенной режущей способности, создание модели высоты пластической деформации на основе принципа расчета фрикционного износа; а также создание модели высоты упругого восстановления на основе теории упругого контакта Герца;

S3: создание модели прогнозирования шероховатости поверхности в соответствии с моделью высоты остаточных гребешков, моделью высоты пластической деформации и моделью высоты упругого восстановления;

S4: прогнозирование шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании согласно установленной модели прогнозирования шероховатости поверхности.

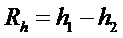

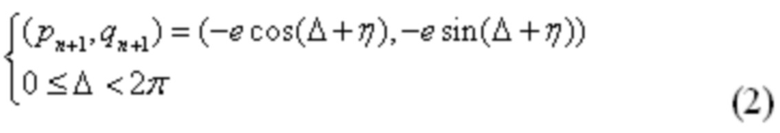

Далее на этапе S1 устанавливают модель траектории взаимного движения инструмента и обрабатываемого изделия в соответствии с траекторией движения инструмента и взаимосвязью движения инструмента и обрабатываемого изделия в процессе вихревого фрезерования, которая включает в себя:

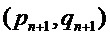

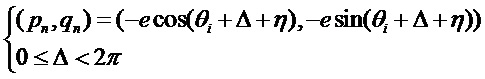

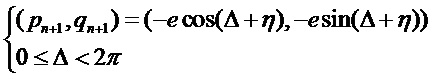

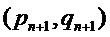

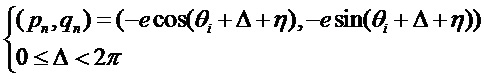

установку обрабатываемого изделия в систему координат (O,Y,Z), где начало системы координат обрабатываемого изделия составляет (0,0); траектории движения центров n-го инструмента и (n+1)-го инструмента обозначаются как  и

и  соответственно; а координаты траекторий движения центров инструментов выражаются как:

соответственно; а координаты траекторий движения центров инструментов выражаются как:

где:  - расстояние от траектории движения центра инструмента до центра обрабатываемого изделия;

- расстояние от траектории движения центра инструмента до центра обрабатываемого изделия;  - угол поворота обрабатываемого изделия от точки врезания n-го инструмента в обрабатываемое изделие до точки врезания (n+1)-го инструмента в обрабатываемое изделие;

- угол поворота обрабатываемого изделия от точки врезания n-го инструмента в обрабатываемое изделие до точки врезания (n+1)-го инструмента в обрабатываемое изделие;  - начальный угол, когда инструмент врезается в обрабатываемое изделие; и

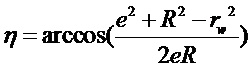

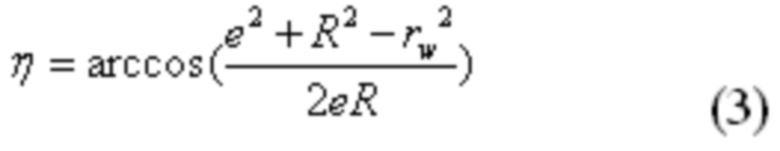

- начальный угол, когда инструмент врезается в обрабатываемое изделие; и  представляет собой угол между прямой, проходящей из траектории движения центра (n+1)-го инструмента до начальной точки врезания инструмента в обрабатываемое изделие и прямой, проходящей из траектории движения центра (n+1)-го инструмента к центру обрабатываемого изделия, при этом

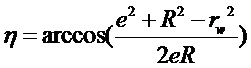

представляет собой угол между прямой, проходящей из траектории движения центра (n+1)-го инструмента до начальной точки врезания инструмента в обрабатываемое изделие и прямой, проходящей из траектории движения центра (n+1)-го инструмента к центру обрабатываемого изделия, при этом

выражается как:

выражается как:

где:  - радиус траектории движения инструмента; и

- радиус траектории движения инструмента; и  - радиус обрабатываемого изделия;

- радиус обрабатываемого изделия;

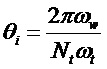

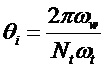

выражается как:

выражается как:

где:  - скорость вращения обрабатываемого изделия;

- скорость вращения обрабатываемого изделия;  - скорость вращения головки инструмента; и

- скорость вращения головки инструмента; и  - количество резцов на головке инструмента.

- количество резцов на головке инструмента.

определение толщин недеформированных стружек на первом этапе резания и на втором этапе резания:

где: точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и наружного диаметра обрабатываемого изделия; точка

и наружного диаметра обрабатываемого изделия; точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и траектории движения (n+1)-го инструмента; точка

и траектории движения (n+1)-го инструмента; точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и траектории движения n-го инструмента.

и траектории движения n-го инструмента.

определение площади поперечного сечения недеформированных стружек на втором этапе резания по анализу взаимного движения инструмента и обрабатываемого изделия, следующим образом:

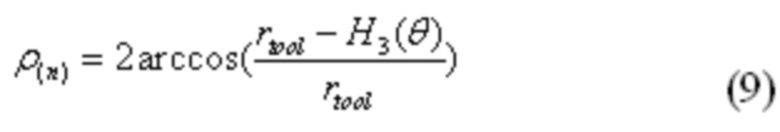

где:  радиус дуги вершины инструмента;

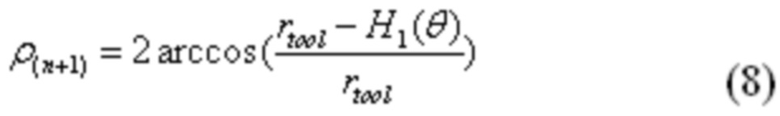

радиус дуги вершины инструмента;  - центральный угол между вершиной дуги n-го инструмента и обрабатываемого изделия;

- центральный угол между вершиной дуги n-го инструмента и обрабатываемого изделия;  - центральный угол между вершиной дуги (n+1)-го инструмента и обрабатываемого изделия, при этом

- центральный угол между вершиной дуги (n+1)-го инструмента и обрабатываемого изделия, при этом  и

и  выражаются как:

выражаются как:

где:  - максимальная глубина резания n-ым инструментом обрабатываемого изделия на втором этапе резания (n+1)-ым инструментом, которая получается по следующему уравнению:

- максимальная глубина резания n-ым инструментом обрабатываемого изделия на втором этапе резания (n+1)-ым инструментом, которая получается по следующему уравнению:

где: точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и наружного диаметра обрабатываемого изделия; точка

и наружного диаметра обрабатываемого изделия; точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и траектории движения n-го инструмента.

и траектории движения n-го инструмента.

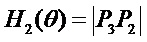

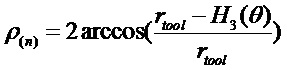

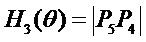

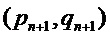

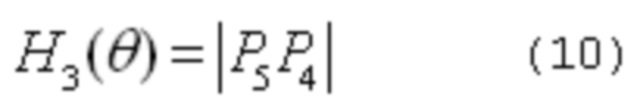

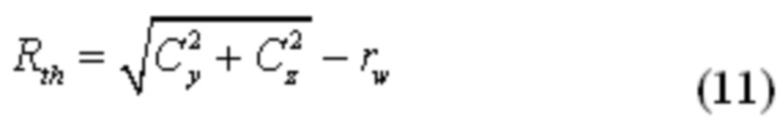

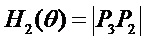

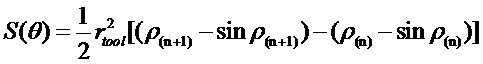

Далее на этапе S1 модель высоты остаточных гребешков резьбовой обрабатываемой детали представляет собой:

где:  - радиус обрабатываемого изделия;

- радиус обрабатываемого изделия;  - координата по оси Y точки пересечения траекторий движения n-го инструмента и (n+1)-го инструмента; и

- координата по оси Y точки пересечения траекторий движения n-го инструмента и (n+1)-го инструмента; и  - координата по оси Z точки пересечения траекторий движения n-го инструмента и (n+1)-го инструмента;

- координата по оси Z точки пересечения траекторий движения n-го инструмента и (n+1)-го инструмента;

- точка пересечения траекторий движения n-го инструмента и (n+1)-го инструмента, которая выражается как:

- точка пересечения траекторий движения n-го инструмента и (n+1)-го инструмента, которая выражается как:

где:  - радиус траектории движения инструмента;

- радиус траектории движения инструмента;  и

и  - траектории движения центров n-го инструмента и (n+1)-го инструмента соответственно.

- траектории движения центров n-го инструмента и (n+1)-го инструмента соответственно.

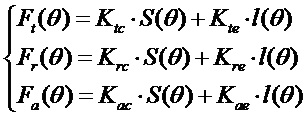

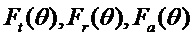

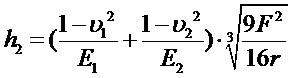

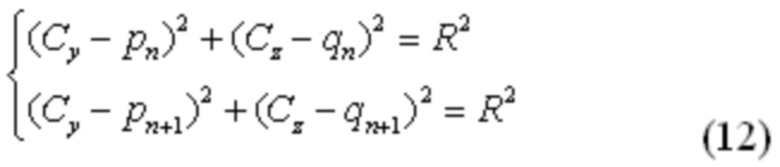

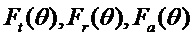

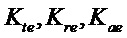

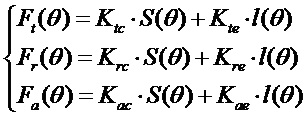

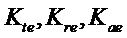

Далее на этапе S2 модель мгновенной режущей способности имеет вид:

где:  - тангенциальная составляющая силы резания, радиальная составляющая силы резания и осевая составляющая силы резания при различных углах поворота головки инструмента;

- тангенциальная составляющая силы резания, радиальная составляющая силы резания и осевая составляющая силы резания при различных углах поворота головки инструмента;  - коэффициенты сдвига; и

- коэффициенты сдвига; и  - коэффициенты резания;

- коэффициенты резания;  - площадь поперечного сечения недеформированных стружек при различных углах поворота головки инструмента;

- площадь поперечного сечения недеформированных стружек при различных углах поворота головки инструмента;  - эффективная длина режущей кромки при различных углах поворота головки инструмента; и

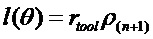

- эффективная длина режущей кромки при различных углах поворота головки инструмента; и  выражается как:

выражается как:

где:  - радиус дуги вершины инструмента; а

- радиус дуги вершины инструмента; а  - центральный угол, соответствующий дуге контакта (n+1)-го инструмента с обрабатываемым изделием.

- центральный угол, соответствующий дуге контакта (n+1)-го инструмента с обрабатываемым изделием.

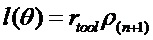

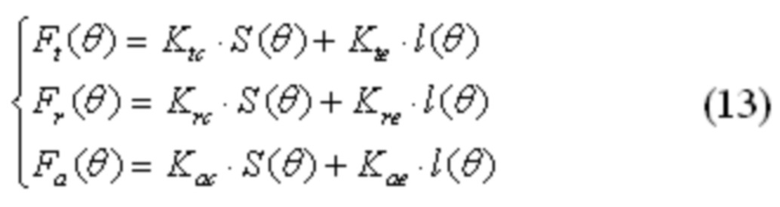

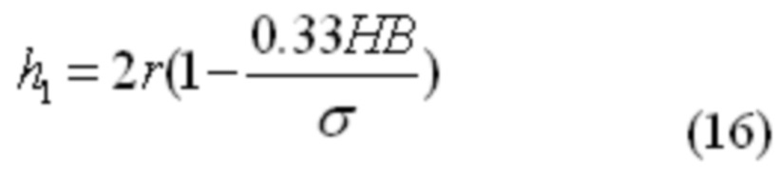

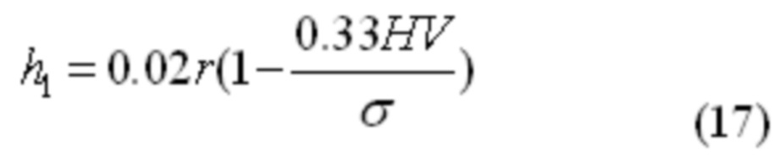

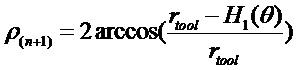

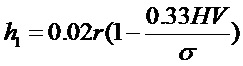

Далее на этапе S2 модель высоты пластической деформации определяется как:

где:  - радиус скругления инструмента;

- радиус скругления инструмента;  - твердость по Виккерсу материала обрабатываемого изделия; и

- твердость по Виккерсу материала обрабатываемого изделия; и  представляет собой напряжение пластического течения.

представляет собой напряжение пластического течения.

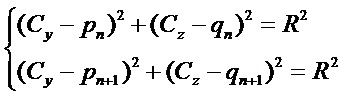

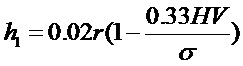

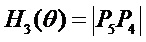

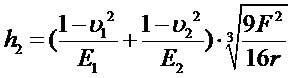

Далее на этапе S2 модель высоты упругого восстановления определяется как:

где:  - коэффициенты Пуассона материала инструмента и обрабатываемого изделия соответственно;

- коэффициенты Пуассона материала инструмента и обрабатываемого изделия соответственно;  - модули упругости материала инструмента и обрабатываемого изделия соответственно;

- модули упругости материала инструмента и обрабатываемого изделия соответственно;  - положительное усилие инструмента на обрабатываемое изделие; и

- положительное усилие инструмента на обрабатываемое изделие; и  - радиус скругления инструмента.

- радиус скругления инструмента.

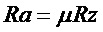

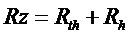

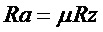

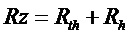

Далее на этапе S3, модель прогнозирования шероховатости поверхности определяется следующим образом:

шероховатость поверхности обрабатываемого изделия определяется максимальной высотой профиля, устанавливается зависимость между шероховатостью поверхности и максимальной высотой профиля, которое выражается как:

где: Ra - шероховатость поверхности обрабатываемого изделия; Rz - максимальная высота профиля поверхности обрабатываемого изделия; и  - коэффициент пропорциональности между Ra и Rz.

- коэффициент пропорциональности между Ra и Rz.

По сравнению с предшествующим уровнем техники настоящее изобретение обладает следующими преимуществами:

1. Способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания согласно настоящему изобретению устанавливает модель прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания и реализует прогнозирование шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с помощью модели; по результату прогнозирования можно оптимизировать параметры обработки; и сила резания может быть максимально уменьшена при достижении определенного значения шероховатости поверхности, чтобы продлевает срок службы инструмента при обеспечении качества резки.

Другие признаки и преимущества настоящего изобретения будут проиллюстрированы в последующем описании и частично будут очевидны из описания или могут быть изучены при реализации настоящего изобретения. Цели и другие преимущества настоящего изобретения могут быть реализованы и получены с помощью конструкций, подробно поясненных в описании и на чертежах.

Техническое решение настоящего изобретения подробно описывается ниже с помощью чертежей и вариантов осуществления.

Описание чертежей

Для более четкого описания технических решений в вариантах осуществления настоящей заявки или предшествующем уровне техники, ниже приводятся чертежи, используемые для описания вариантов осуществления или предшествующего уровня техники. Следует понимать, что чертежи в последующем описании являются лишь некоторыми вариантами осуществления настоящей заявки, и специалистами в данной области техники могут быть получены другие чертежи в соответствии с этими чертежами без внесения творческого вклада.

Чертежи используются для обеспечения дальнейшего понимания настоящего изобретения и составляют часть описания. Чертежи используются для пояснения настоящего изобретения вместе с вариантами осуществления настоящего изобретения и не являются ограничением настоящего изобретения.

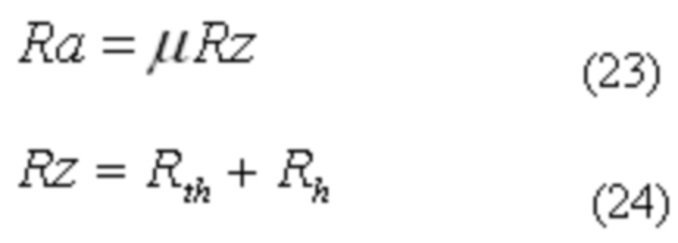

Фиг.1 представляет собой блок-схему способа прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания, обеспечиваемого вариантом осуществления настоящего изобретения.

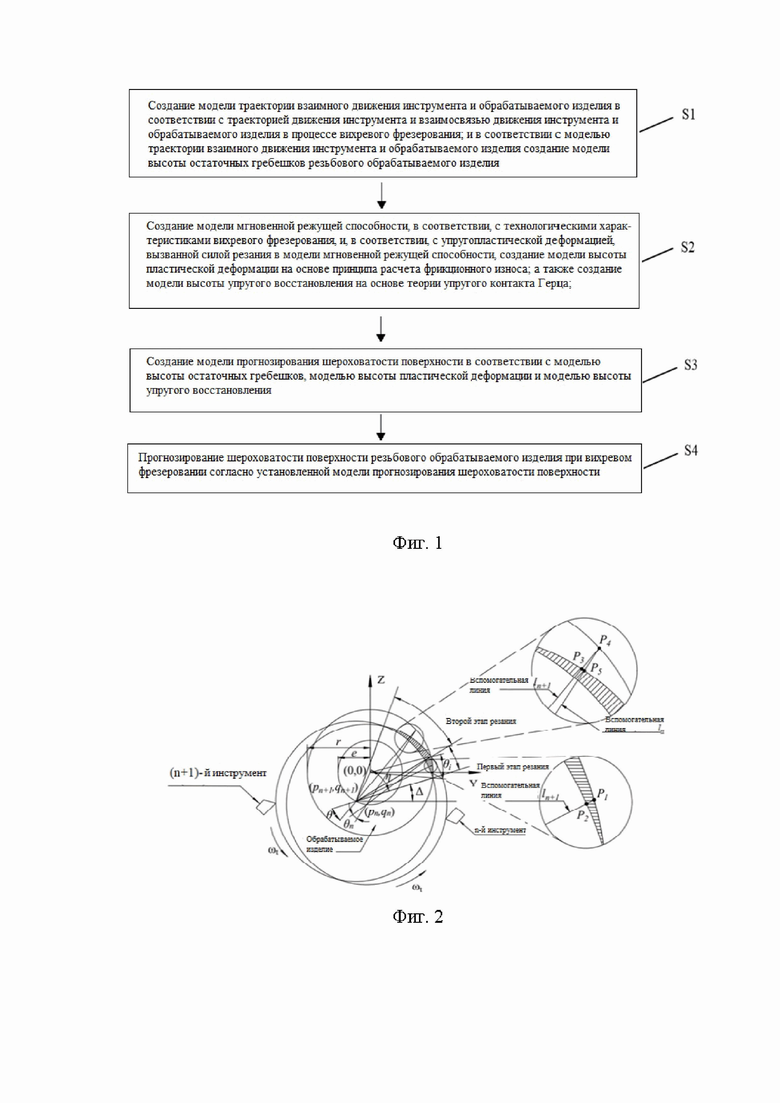

Фиг.2 представляет собой схематическое представление анализа взаимного движения инструмента и обрабатываемого изделия в процессе резания, обеспечиваемом вариантом осуществления настоящего изобретения.

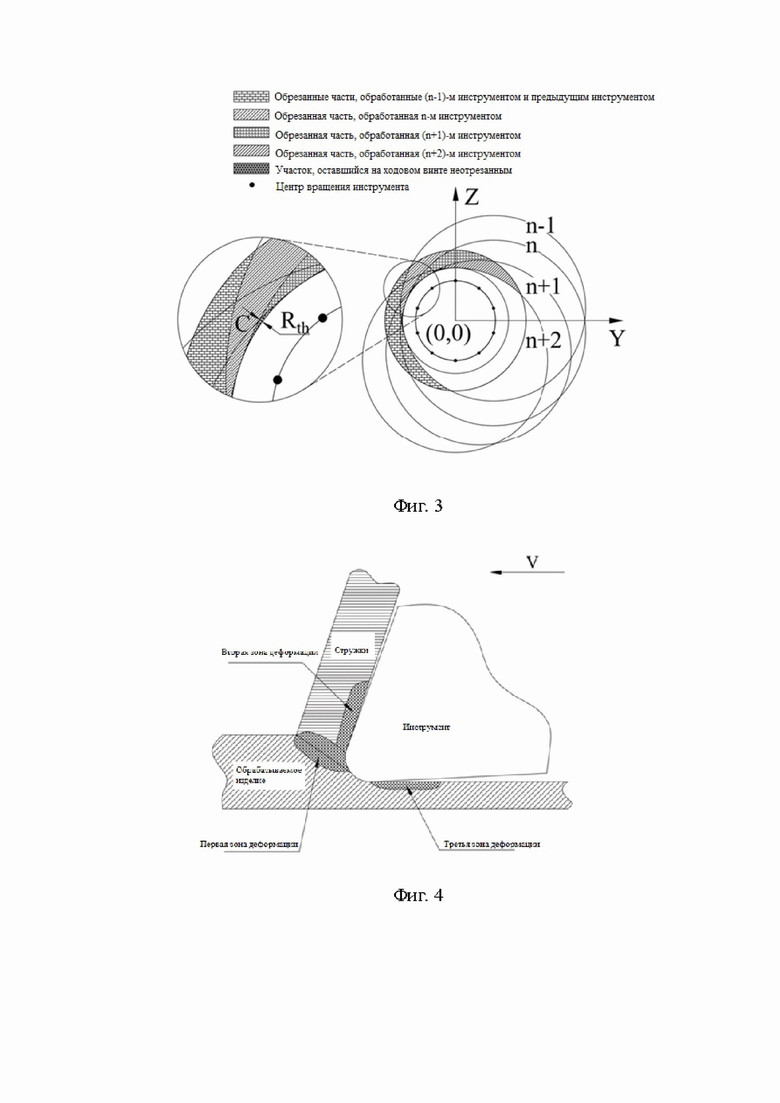

Фиг.3 представляет собой схематическое изображение механизма формирования высоты остаточных гребешков на поверхности обрабатываемого изделия в процессе сухого фрезерования на станке для вихревого нарезания резьбы, в соответствии с вариантом осуществления настоящего изобретения.

Фиг.4 представляет собой схематическую диаграмму области, где возникает деформация при резании металла, согласно варианту осуществления настоящего изобретения.

Фиг.5 представляет собой схематическую диаграмму упругопластической деформации, вызванной силой резания, в соответствии с вариантом осуществления настоящего изобретения.

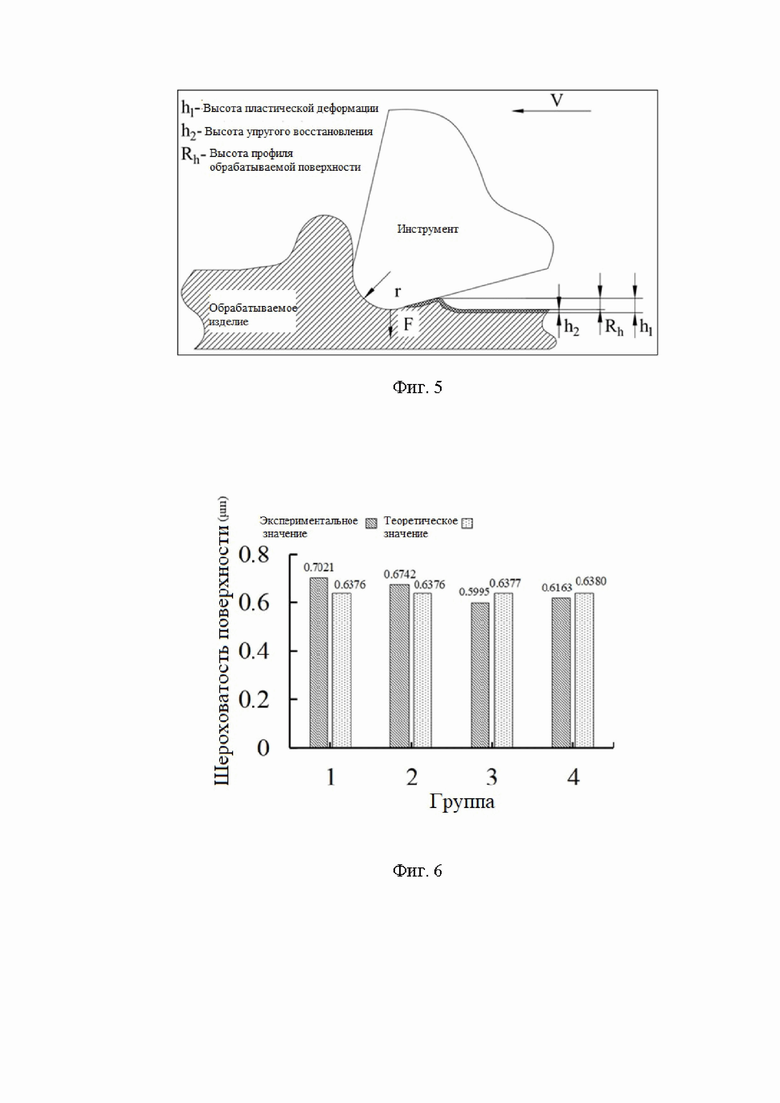

Фиг.6 представляет собой схематическую диаграмму сравнения экспериментальных значений и теоретических значений шероховатости поверхности резьбового обрабатываемого изделия в эксперименте по вихревому фрезерованию, в соответствии с вариантом осуществления настоящего изобретения.

Детальное описание

Для более детального пояснения цели, технического решения и преимущества вариантов осуществления настоящего изобретения далее приводится детальное описание вариантов осуществления настоящего изобретения в сочетании с чертежами вариантов осуществления настоящего изобретения. Следует понимать, что описанные варианты осуществления являются лишь частью вариантов осуществления настоящего изобретения, а не всеми вариантами осуществления.

Следовательно, нижеследующее подробное описание вариантов осуществления настоящего изобретения, представленное на чертежах, не ограничивает объем заявленного настоящего изобретения, а просто представляет некоторые варианты осуществления настоящего изобретения. Основываясь на вариантах осуществления настоящего изобретения, все другие варианты осуществления, полученные специалистами в данной области техники без внесения творческого вклада, будут подпадать под объем защиты настоящего изобретения.

Следует отметить, что одинаковые ссылочные позиции и буквы обозначают аналогичные элементы на представленных чертежах. Следовательно, конкретный элемент, который определен на одном чертеже, не будет обозначаться позицией и поясняться на последующих чертежах.

Некоторые варианты осуществления настоящего изобретения подробно описаны ниже вместе с чертежами.

Ссылаясь на фиг.1, настоящее изобретение обеспечивает способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания, который включает следующие этапы:

S1: создание модели высоты остаточных гребешков на основе взаимного движения инструмента и обрабатываемого изделия в процессе вихревого фрезерования.

Взаимное движение инструмента и обрабатываемого изделия в процессе вихревого фрезерования показано на фиг.2. Высота остаточного гребешка поверхности обрабатываемого изделия определяется на основе траектории движения инструмента и взаимного движения инструмента и обрабатываемого изделия. Весь процесс резания инструментом делится на два этапа резания: первый этап, при котором осуществляется резание от начала резания до максимальной толщины недеформированной стружки, и второй этап, при котором осуществляется резание от максимальной толщины недеформированной стружки до конца резания. Как показано на фиг.2, обрабатываемое изделие находится в системе координат (O,Y,Z);  - начало системы координат обрабатываемого изделия;

- начало системы координат обрабатываемого изделия;  и

и  - траектории движения центров n-го инструмента и (n+1)-го инструмента соответственно;

- траектории движения центров n-го инструмента и (n+1)-го инструмента соответственно;  - угол поворота головки инструмента от точки врезания n-го инструмента в обрабатываемое изделие до любого положения резания в процессе резания n-ым инструментом; и

- угол поворота головки инструмента от точки врезания n-го инструмента в обрабатываемое изделие до любого положения резания в процессе резания n-ым инструментом; и  представляет собой угол поворота головки инструмента от точки врезания (n+1)-го инструмента в обрабатываемое изделие до любого положения резания в процессе резания (n+1)-ым инструментом.

представляет собой угол поворота головки инструмента от точки врезания (n+1)-го инструмента в обрабатываемое изделие до любого положения резания в процессе резания (n+1)-ым инструментом.

Траектории движения центра инструмента могут быть получены из следующих уравнений:

где:  - расстояние от траектории движения центра инструмента до центра обрабатываемого изделия;

- расстояние от траектории движения центра инструмента до центра обрабатываемого изделия;  - угол поворота обрабатываемого изделия от точки врезания n-го инструмента в обрабатываемое изделие до точки врезания (n+1)-го инструмента в обрабатываемое изделие;

- угол поворота обрабатываемого изделия от точки врезания n-го инструмента в обрабатываемое изделие до точки врезания (n+1)-го инструмента в обрабатываемое изделие;  - начальный угол, когда инструмент врезается в обрабатываемое изделие; и

- начальный угол, когда инструмент врезается в обрабатываемое изделие; и  представляет собой угол между прямой, проходящей из траектории движения центра (n+1)-го инструмента до начальной точки врезания инструмента в обрабатываемое изделие и прямой, проходящей из траектории движения центра (n+1)-го инструмента к центру обрабатываемого изделия.

представляет собой угол между прямой, проходящей из траектории движения центра (n+1)-го инструмента до начальной точки врезания инструмента в обрабатываемое изделие и прямой, проходящей из траектории движения центра (n+1)-го инструмента к центру обрабатываемого изделия.

может быть получено из тригонометрического уравнения, которое выражается как:

может быть получено из тригонометрического уравнения, которое выражается как:

где:  - радиус траектории движения инструмента; и

- радиус траектории движения инструмента; и  - радиус обрабатываемого изделия;

- радиус обрабатываемого изделия;

может быть выражено как:

может быть выражено как:

где:  - скорость вращения обрабатываемого изделия;

- скорость вращения обрабатываемого изделия;  - скорость вращения головки инструмента; и

- скорость вращения головки инструмента; и  - количество резцов на головке инструмента.

- количество резцов на головке инструмента.

Как показано на фиг. 2, вспомогательные линии  и

и  используются для описания геометрической взаимосвязи между траекторией движения инструмента и обрабатываемого изделия; а точки

используются для описания геометрической взаимосвязи между траекторией движения инструмента и обрабатываемого изделия; а точки  - точки пересечения вспомогательных линий с траекторией движения инструмента или наружным диаметром обрабатываемого изделия (справа на схеме с помощью штриховых линий показан выносной вид в увеличенном масштабе), которые могут отражать взаимосвязь взаимного движения инструмента и обрабатываемого изделия. В соответствии с взаимосвязью между движением инструмента и обрабатываемого изделия и точками

- точки пересечения вспомогательных линий с траекторией движения инструмента или наружным диаметром обрабатываемого изделия (справа на схеме с помощью штриховых линий показан выносной вид в увеличенном масштабе), которые могут отражать взаимосвязь взаимного движения инструмента и обрабатываемого изделия. В соответствии с взаимосвязью между движением инструмента и обрабатываемого изделия и точками  можно определить толщину недеформированной стружки на первом этапе резания и на втором этапе резания.

можно определить толщину недеформированной стружки на первом этапе резания и на втором этапе резания.

Толщины недеформированной стружки на первом этапе резания и на втором этапе резания определяются следующим образом:

где: точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и наружного диаметра обрабатываемого изделия; точка

и наружного диаметра обрабатываемого изделия; точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и траектории движения (n+1)-го инструмента; точка

и траектории движения (n+1)-го инструмента; точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и траектории движения n-го инструмента.

и траектории движения n-го инструмента.

По анализу взаимного движения инструмента и обрабатываемого изделия можно определить площадь поперечного сечения недеформированных стружек на втором этапе резания, которая выражается как:

где:  радиус дуги вершины инструмента;

радиус дуги вершины инструмента;  - центральный угол между вершиной дуги n-го инструмента и обрабатываемого изделия;

- центральный угол между вершиной дуги n-го инструмента и обрабатываемого изделия;  - центральный угол между вершиной (n+1)-го инструмента и обрабатываемого изделия, которые могут быть получены из следующих уравнений:

- центральный угол между вершиной (n+1)-го инструмента и обрабатываемого изделия, которые могут быть получены из следующих уравнений:

где:  - максимальная глубина резания n-ым инструментом обрабатываемого изделия на втором этапе резания (n+1)-ым инструментом, которая получается по следующему уравнению.

- максимальная глубина резания n-ым инструментом обрабатываемого изделия на втором этапе резания (n+1)-ым инструментом, которая получается по следующему уравнению.

где: точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и наружного диаметра обрабатываемого изделия; точка

и наружного диаметра обрабатываемого изделия; точка  - точка пересечения вспомогательной линии

- точка пересечения вспомогательной линии  и траектории движения n-го инструмента.

и траектории движения n-го инструмента.

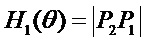

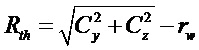

Высота остаточных гребешков поверхности обрабатываемого изделия определяется на основе анализа взаимного движения инструмента и обрабатываемого изделия. При завершении второго этапа резания формируется высота остаточных гребешков поверхности обрабатываемого изделия. Как показано на фиг. 3, кривые (n-1), n, (n+1) и (n+2) на диаграмме представляют траектории движения (n-1)-го, n-го, (n+1)-го и (n+2)-го инструмента соответственно; заштрихованные участки на диаграмме представляют собой обрезанные части, обработанные (n-1)-м инструментом и предыдущим инструментом, обрезанную часть, обработанную n-м инструментом, обрезанную часть, обработанную (n+1)-м инструментом, обрезанную часть, обработанную (n+2)-м инструментом, и участок, оставшийся на ходовом винте неотрезанным соответственно. На схеме черными точками обозначены центры вращения инструментов.

После завершения обработки текущим инструментом и предыдущим инструментом на поверхности обрабатываемого изделия образуется острый режущий угол. Расстояние между вершиной острого режущего угла и поверхностью обрабатываемого изделия в радиальном направлении обрабатываемого изделия является высотой остаточного гребешка, которая выражается как:

где:  - радиус обрабатываемого изделия; и

- радиус обрабатываемого изделия; и  - точка пересечения траекторий движения n-го инструмента и (n+1)-го инструмента, которую можно определить по следующей формуле:

- точка пересечения траекторий движения n-го инструмента и (n+1)-го инструмента, которую можно определить по следующей формуле:

где:  - радиус траектории движения инструмента; и

- радиус траектории движения инструмента; и  - траектории движения центров n-го инструмента и (n+1)-го инструмента соответственно.

- траектории движения центров n-го инструмента и (n+1)-го инструмента соответственно.

S2: создание модели мгновенной режущей способности при вихревом фрезеровании в соответствии с технологическими характеристиками вихревого фрезерования; создание модели высоты пластической деформации на основе принципа расчета фрикционного износа; создание модели высоты упругого восстановления на основе теории упругого контакта Герца; и определение высоты профиля обрабатываемой поверхности в соответствии с высотой пластической деформации и высотой упругого восстановления.

Как показано на фиг.4, V - скорость резания. В процессе резки металла в основном выделяют три зоны деформации: первая зона деформации, также известная как зона сдвига при врезании инструмента в обрабатываемое изделие, вызывающая сдвиговую деформацию и упрочнение металла; вторая зона деформации, также известная как зона трения при выдавливании материала обрабатываемого изделия, вызывающая сдвиг и удлинение зерна деформируемого материала; и третья зона деформации также называется зоной восстановления после трения. Обрабатываемая поверхность выдавливается и истирается тупой частью режущей кромки и задней поверхностью инструмента, что приводит к пластической деформации и упругому восстановлению. Упругопластическая деформация, вызванная силой резания, возникает в третьей зоне деформации, непосредственно определяющей качество поверхности обрабатываемого изделия.

Мгновенная режущая способность при прерывистом резании может быть определена по площади поперечного сечения недеформированных стружек и эффективной длине режущей кромки. Площадь поперечного сечения недеформированных стружек и эффективная длина режущей кромки при вихревом фрезеровании связаны с углом поворота головки инструмента. В совокупности с характеристиками вращения головки инструмента при вихревом фрезеровании площадь поперечного сечения недеформированных стружек и эффективная длина режущей кромки преобразуются в функцию угла поворота головки инструмента. Три составляющие силы резания мгновенной режущей способности в процессе вихревого фрезерования показаны в уравнении (13)

где:  - тангенциальная составляющая силы резания, радиальная составляющая силы резания и осевая составляющая силы резания при различных углах поворота головки инструмента;

- тангенциальная составляющая силы резания, радиальная составляющая силы резания и осевая составляющая силы резания при различных углах поворота головки инструмента;  - коэффициенты сдвига; и

- коэффициенты сдвига; и  - коэффициенты резания. Коэффициенты сдвига и коэффициенты резания могут быть получены в ходе эксперимента по определению силы резания или при преобразовании ортогональных проекций;

- коэффициенты резания. Коэффициенты сдвига и коэффициенты резания могут быть получены в ходе эксперимента по определению силы резания или при преобразовании ортогональных проекций;  - площадь поперечного сечения недеформированных стружек при различных углах поворота головки инструмента;

- площадь поперечного сечения недеформированных стружек при различных углах поворота головки инструмента;  - эффективная длина режущей кромки при различных углах поворота головки инструмента; значение

- эффективная длина режущей кромки при различных углах поворота головки инструмента; значение  может быть получено из уравнения (7); и значение

может быть получено из уравнения (7); и значение  может быть получено из анализа взаимного движения инструмента и обрабатываемого изделия, как показано в следующем уравнении (14):

может быть получено из анализа взаимного движения инструмента и обрабатываемого изделия, как показано в следующем уравнении (14):

где:  - радиус дуги вершины инструмента; а

- радиус дуги вершины инструмента; а  - центральный угол между вершиной дуги (n+1)-го инструмента и обрабатываемого изделия.

- центральный угол между вершиной дуги (n+1)-го инструмента и обрабатываемого изделия.

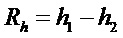

В процессе резания действие силы резания приводит к пластической деформации и упругому восстановлению обрабатываемой поверхности. Высота профиля обрабатываемой поверхности обрабатываемого изделия, определяемая пластической деформацией и упругим восстановлением под действием силы резания, представлена на фиг.5. На фиг.5 V - скорость резания; и  указывает высоту профиля обрабатываемой поверхности обрабатываемого изделия, определяемую пластической деформацией и упругим восстановлением под действием силы резания. Высота профиля обрабатываемой поверхности обрабатываемого изделия представляет разность высоты пластической деформации и высоты упругого восстановления, вызванной силой резания, как показано в формуле (15).

указывает высоту профиля обрабатываемой поверхности обрабатываемого изделия, определяемую пластической деформацией и упругим восстановлением под действием силы резания. Высота профиля обрабатываемой поверхности обрабатываемого изделия представляет разность высоты пластической деформации и высоты упругого восстановления, вызванной силой резания, как показано в формуле (15).

Высота пластической деформации может быть определена уравнением Крагельского-Друянова, как показано в следующем уравнении.

где:  - высота пластической деформации;

- высота пластической деформации;  - радиус скругления инструмента;

- радиус скругления инструмента;  - твердость по Бринеллю материала обрабатываемого изделия; и

- твердость по Бринеллю материала обрабатываемого изделия; и  представляет собой напряжение пластического течения. Поскольку условия процесса вихревого фрезерования отличаются от условий уравнения (16), в варианте осуществления настоящего изобретения уравнение модифицировано на основе большого количества экспериментальных данных, как показано в уравнении (17).

представляет собой напряжение пластического течения. Поскольку условия процесса вихревого фрезерования отличаются от условий уравнения (16), в варианте осуществления настоящего изобретения уравнение модифицировано на основе большого количества экспериментальных данных, как показано в уравнении (17).

где:  - твердость по Виккерсу материала обрабатываемого изделия; и

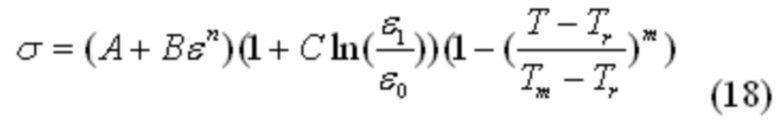

- твердость по Виккерсу материала обрабатываемого изделия; и  представляет собой напряжение пластического течения, которое определяется из уравнения состояния J-C и выражается как:

представляет собой напряжение пластического течения, которое определяется из уравнения состояния J-C и выражается как:

где:  ,

,  ,

,  ,

,  и

и  - параметры состояния материала обрабатываемого изделия;

- параметры состояния материала обрабатываемого изделия;  ,

,  и

и  - температура обрабатываемого изделия, комнатная температура и температура плавления материала обрабатываемого изделия соответственно;

- температура обрабатываемого изделия, комнатная температура и температура плавления материала обрабатываемого изделия соответственно;  - эталонная скорость пластической деформации, которую можно определить как 0,001с-1;

- эталонная скорость пластической деформации, которую можно определить как 0,001с-1;  и

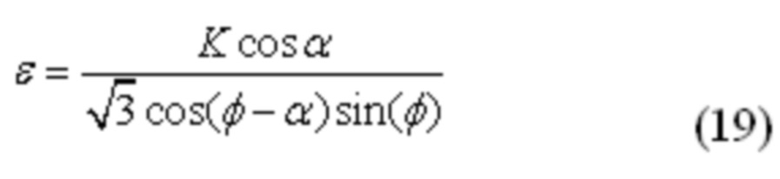

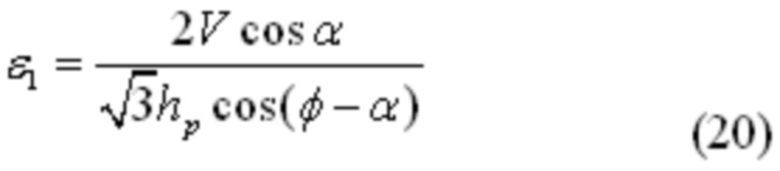

и  - эквивалентная пластическая деформация и эквивалентная скорость пластической деформации, соответственно, которые выражаются как:

- эквивалентная пластическая деформация и эквивалентная скорость пластической деформации, соответственно, которые выражаются как:

где:  - передний угол режущего инструмента;

- передний угол режущего инструмента;  - угол резания;

- угол резания;  - скорость резания;

- скорость резания;  представляет собой коэффициент сдвига, который может быть выражен как:

представляет собой коэффициент сдвига, который может быть выражен как:  ; и

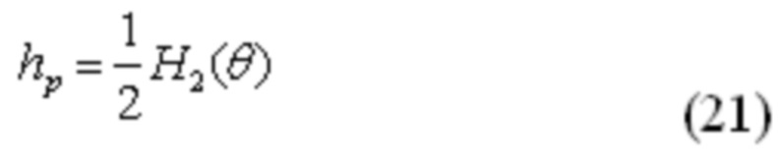

; и  - толщина зоны сдвига, то есть половина толщины недеформированных стружек, которая выражается как:

- толщина зоны сдвига, то есть половина толщины недеформированных стружек, которая выражается как:

где:  - толщина недеформированной стружки (n+1)-го инструмента на втором этапе резания, которую можно получить по формуле (6).

- толщина недеформированной стружки (n+1)-го инструмента на втором этапе резания, которую можно получить по формуле (6).

Согласно теории упругого контакта Герца контакт между инструментом и обрабатываемым изделием можно рассматривать как контакт между двумя сферами. Поверхность обрабатываемого изделия представляет собой плоскость; а радиус кривизны обрабатываемого изделия можно считать бесконечностью. Радиус скругления инструмента - это радиус кривизны инструмента. Суммарный радиус кривизны инструмента и радиус обрабатываемого изделия составляют радиус скругления инструмента.

Высота упругого восстановления определяется в соответствии с теорией упругого контакта Герца, как показано в уравнении (22).

где:  - коэффициенты Пуассона инструмента и материала обрабатываемого изделия соответственно;

- коэффициенты Пуассона инструмента и материала обрабатываемого изделия соответственно;  - модули упругости инструмента и материала обрабатываемого изделия соответственно;

- модули упругости инструмента и материала обрабатываемого изделия соответственно;  - положительное усилие инструмента на обрабатываемое изделие (в варианте осуществления настоящего изобретения радиальная сила принята за

- положительное усилие инструмента на обрабатываемое изделие (в варианте осуществления настоящего изобретения радиальная сила принята за  ); и

); и  - радиус скругления инструмента.

- радиус скругления инструмента.

S3: создание модели прогнозирования шероховатости поверхности.

На основе взаимного движения инструмента и обрабатываемого изделия рассмотрено влияние пластической деформации и упругого восстановления, вызванных силой резания, на максимальную высоту профиля поверхности обрабатываемого изделия. Предполагая, что теоретическая шероховатость поверхности обрабатываемого изделия определяется только максимальной высотой профиля, можно получить соотношение между шероховатостью поверхности и максимальной высотой профиля, которое выражается как:

где: Ra - среднее арифметическое отклонение профиля поверхности обрабатываемого изделия, то есть шероховатость поверхности обрабатываемого изделия; Rz - максимальная высота профиля поверхности обрабатываемого изделия; и  - коэффициент пропорциональности между Ra и Rz (

- коэффициент пропорциональности между Ra и Rz ( =0,25).

=0,25).

S4: прогнозирование шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании согласно установленной модели прогнозирования шероховатости поверхности.

Далее для уточнения настоящего изобретения приводится конкретный вариант осуществления:

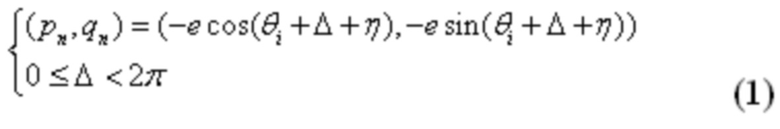

для проверки теоретической модели силы резания и шероховатости поверхности обрабатываемого изделия были проведены эксперименты по вихревому фрезерованию с различными параметрами резания на станке для вихревого нарезания резьбы с числовым программным управлением. В таблице 1 показаны четыре группы экспериментальных условий при различных параметрах резания; материал обрабатываемого изделия, используемый в эксперименте, представлял собой легированную сталь AISI52100 с высокой прочностью и твердостью; и диапазон твердости материала обрабатываемого изделия составлял 63-65HRC. В таблице 2 приведены геометрические параметры и физические характеристики обрабатываемого изделия; и инструментальный материал, используемый в эксперименте, представлял собой поликристаллический кубический нитрид бора (PCBN). В таблице 3 приведены геометрические параметры и физические характеристики инструмента. Для того, чтобы исключить влияние износа инструмента на эксперимент, в каждой группе параметров резания использовались новые инструменты.

Шероховатость поверхности резьбового обрабатываемого изделия предпочтительно измерялась многофункциональным трибометром MFT-5000. Измерительное устройство включает в себя трехмерный оптический профилометр, который можно использовать для анализа профиля поверхности объекта. Во время измерения шероховатости поверхности внутренней канавки резьбового обрабатываемого изделия зона наблюдения внутренней канавки резьбового обрабатываемого изделия увеличивалась в 10 раз с помощью интерферометра белого света. Измерение проводилось в трех равноудаленных положениях вдоль окружного направления на поверхности внутренней резьбы обрабатываемого изделия. В качестве окончательного экспериментального результата шероховатости поверхности обрабатываемого изделия принималось среднее значение трех измерений. Результат измерения многофункциональным трибометром MFT-5000 представлял собой информацию в виде изображений. С помощью программного обеспечения Gwyddion информация в виде изображений преобразовывалась в цифровую информацию для получения конкретного измеренного значения шероховатости поверхности обрабатываемого изделия.

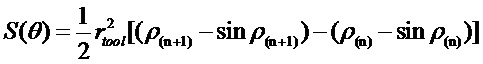

В варианте осуществления настоящего изобретения модель шероховатости поверхности определялась максимальной высотой профиля. В качестве параметра оценки шероховатости поверхности принималась высота пика средней максимальной шероховатости. Выходные результаты трех измерений в каждой группе экспериментов по шероховатости поверхности показаны в таблице 4. Учитывалось среднее значение трех результатов измерения шероховатости поверхности обрабатываемого изделия; результат сравнивался с теоретическим расчетным значением модели шероховатости поверхности; результат сравнения показан на фиг. 6. Как показано на фиг.6, прогнозные расчетные значения (теоретические значения) шероховатости поверхности обрабатываемого изделия составили 0,6376, 0,6376, 0,6377 и 0,63780 соответственно, что примерно совпадает с соответствующими экспериментальными значениями 0,7021, 0,6742, 0,5995 и 0,6163. Экспериментальные значения и теоретические значения сравнивались и рассчитывались. Установлено, что максимальная погрешность составила 9,19%; минимальная погрешность - 3,52%; а средняя погрешность составила 6,13%.

(мкм)

(мкм)

(мкм)

Из описания вышеприведенного варианта осуществления специалисты в данной области техники могут понять, что настоящее изобретение обеспечивает способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания, который устанавливает модель прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания и реализует прогнозирование шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с помощью модели; по результату прогнозирования можно оптимизировать параметры обработки; и сила резания может быть максимально уменьшена при достижении определенного значения шероховатости поверхности, чтобы продлить срок службы инструмента при условии обеспечения качества резки.

Очевидно, что специалисты в данной области техники могут получить различные модификации и варианты осуществления настоящего изобретения, не выходя за рамки сущности и объема настоящего изобретения. Таким образом, настоящее изобретение включает все модификации и варианты осуществления, если модификации и варианты осуществления настоящего изобретения относятся к пунктам формулы изобретения и эквивалентному техническому объему.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С РЕЗЬБОЙ МЕТОДОМ ВИХРЕВОГО ФРЕЗЕРОВАНИЯ | 2022 |

|

RU2822587C2 |

| СПОСОБ УПРАВЛЕНИЯ ФРЕЗЕРОВАНИЕМ ПРОКАТА | 2018 |

|

RU2687638C1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| Способ обработки сложных поверхностей | 1986 |

|

SU1393548A1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| Способ моделирования обработки пространственных поверхностей | 1985 |

|

SU1304991A1 |

| КОНЦЕВАЯ КОПИРОВАЛЬНАЯ ФРЕЗА | 1990 |

|

SU1764255A1 |

| Способ фрезерования внутренних радиусных сопряжений сторон контурных поверхностей | 1989 |

|

SU1731462A1 |

| Способ обработки глухих отверстий | 1988 |

|

SU1563855A1 |

| Способ управления фрезерованием проката | 2019 |

|

RU2715929C1 |

Изобретение относится к области машиностроения, в частности к способам прогнозирования шероховатости поверхности. Способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания, в соответствии с технологическими характеристиками прерывистого многолезвийного формования при вихревом фрезеровании, устанавливается модель высоты остаточных гребешков поверхности обрабатываемого изделия на основе анализа взаимного движения инструмента и обрабатываемого изделия. С учетом влияния упругопластической деформации, вызванной силой резания, создается модель высоты пластической деформации, основанная на принципе расчета фрикционного износа. На основе теории упругого контакта Герца создается модель высоты упругого восстановления, а на основе модели высоты остаточных гребешков и в сочетании с влиянием силы резания на упругопластическую деформацию поверхности обрабатываемого изделия формируется модель прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании. Обеспечивается оптимизация параметров обработки и продление срока службы инструмента при условии обеспечения качества резки. 6 з.п. ф-лы, 4 табл., 6 ил.

1. Способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания, включающий следующие этапы:

S1: создание модели траектории взаимного движения инструмента и обрабатываемого изделия в соответствии с траекторией движения инструмента и взаимосвязью движения инструмента и обрабатываемого изделия в процессе вихревого фрезерования; и в соответствии с моделью траектории взаимного движения инструмента и обрабатываемого изделия создание модели высоты остаточных гребешков резьбового обрабатываемого изделия;

S2: создание модели мгновенной режущей способности в соответствии с технологическими характеристиками вихревого фрезерования, и в соответствии с упругопластической деформацией, вызванной силой резания в модели мгновенной режущей способности, создание модели высоты пластической деформации на основе принципа расчета фрикционного износа; а также создание модели высоты упругого восстановления на основе теории упругого контакта Герца;

S3: создание модели прогнозирования шероховатости поверхности в соответствии с моделью высоты остаточных гребешков, моделью высоты пластической деформации и моделью высоты упругого восстановления;

S4: прогнозирование шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании согласно установленной модели прогнозирования шероховатости поверхности.

2. Способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания по п. 1, отличающийся тем, что на этапе S1 устанавливают модель траектории взаимного движения инструмента и обрабатываемого изделия в соответствии с траекторией движения инструмента и взаимосвязью движения инструмента и обрабатываемого изделия в процессе вихревого фрезерования, которая включает в себя:

установку обрабатываемого изделия в систему координат (O,Y,Z), где начало системы координат обрабатываемого изделия составляет (0,0); траектории движения центров n-го инструмента и (n+1)-го инструмента обозначаются как  и

и  соответственно; а координаты траекторий движения центров инструментов выражаются как:

соответственно; а координаты траекторий движения центров инструментов выражаются как:

где:  – расстояние от траектории движения центра инструмента до центра обрабатываемого изделия;

– расстояние от траектории движения центра инструмента до центра обрабатываемого изделия;  – угол поворота обрабатываемого изделия от точки врезания n-го инструмента в обрабатываемое изделие до точки врезания (n+1)-го инструмента в обрабатываемое изделие;

– угол поворота обрабатываемого изделия от точки врезания n-го инструмента в обрабатываемое изделие до точки врезания (n+1)-го инструмента в обрабатываемое изделие;  – начальный угол, когда инструмент врезается в обрабатываемое изделие; и

– начальный угол, когда инструмент врезается в обрабатываемое изделие; и  представляет собой угол между прямой, проходящей из траектории движения центра (n+1)-го инструмента до начальной точки врезания инструмента в обрабатываемое изделие и прямой, проходящей из траектории движения центра (n+1)-го инструмента к центру обрабатываемого изделия, при этом

представляет собой угол между прямой, проходящей из траектории движения центра (n+1)-го инструмента до начальной точки врезания инструмента в обрабатываемое изделие и прямой, проходящей из траектории движения центра (n+1)-го инструмента к центру обрабатываемого изделия, при этом

выражается как:

выражается как:

где:  – радиус траектории движения инструмента; и

– радиус траектории движения инструмента; и  – радиус обрабатываемого изделия;

– радиус обрабатываемого изделия;

выражается как:

выражается как:

где:  – скорость вращения обрабатываемого изделия;

– скорость вращения обрабатываемого изделия;  – скорость вращения головки инструмента; и

– скорость вращения головки инструмента; и  – количество резцов на головке инструмента,

– количество резцов на головке инструмента,

определение толщин недеформированных стружек на первом этапе резания и на втором этапе резания:

где: точка – точка пересечения вспомогательной линии

– точка пересечения вспомогательной линии  и наружного диаметра обрабатываемого изделия; точка

и наружного диаметра обрабатываемого изделия; точка  – точка пересечения вспомогательной линии

– точка пересечения вспомогательной линии  и траектории движения (n+1)-го инструмента; точка

и траектории движения (n+1)-го инструмента; точка  – точка пересечения вспомогательной линии

– точка пересечения вспомогательной линии  и траектории движения n-го инструмента;

и траектории движения n-го инструмента;

определение площади поперечного сечения недеформированных стружек на втором этапе резания по анализу взаимного движения инструмента и обрабатываемого изделия как:

где:  радиус дуги вершины инструмента;

радиус дуги вершины инструмента;  – центральный угол между вершиной дуги n-го инструмента и обрабатываемого изделия;

– центральный угол между вершиной дуги n-го инструмента и обрабатываемого изделия;  – центральный угол между вершиной дуги (n+1)-го инструмента и обрабатываемого изделия, при этом

– центральный угол между вершиной дуги (n+1)-го инструмента и обрабатываемого изделия, при этом  и

и  выражаются как:

выражаются как:

где:  - максимальная глубина резания n-ым инструментом обрабатываемого изделия на втором этапе резания (n+1)-ым инструментом, которая выражается как:

- максимальная глубина резания n-ым инструментом обрабатываемого изделия на втором этапе резания (n+1)-ым инструментом, которая выражается как:

где: точка  – точка пересечения вспомогательной линии

– точка пересечения вспомогательной линии  и наружного диаметра обрабатываемого изделия; точка

и наружного диаметра обрабатываемого изделия; точка  – точка пересечения вспомогательной линии

– точка пересечения вспомогательной линии  и траектории движения n-го инструмента.

и траектории движения n-го инструмента.

3. Способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания по п. 2, отличающийся тем, что на этапе S1 модель высоты остаточных гребешков резьбовой обрабатываемой детали представляет собой:

где:  – радиус обрабатываемого изделия;

– радиус обрабатываемого изделия;  – координата по оси Y точки пересечения траекторий движения n-го инструмента и (n+1)-го инструмента; и

– координата по оси Y точки пересечения траекторий движения n-го инструмента и (n+1)-го инструмента; и  – координата по оси Z точки пересечения траекторий движения n-го инструмента и (n+1)-го инструмента;

– координата по оси Z точки пересечения траекторий движения n-го инструмента и (n+1)-го инструмента;

– точка пересечения траекторий движения n-го инструмента и (n+1)-го инструмента, которая выражается как:

– точка пересечения траекторий движения n-го инструмента и (n+1)-го инструмента, которая выражается как:

где:  – радиус траектории движения инструмента;

– радиус траектории движения инструмента;  и

и  – траектории движения центров n-го инструмента и (n+1)-го инструмента соответственно.

– траектории движения центров n-го инструмента и (n+1)-го инструмента соответственно.

4. Способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания по п. 3, отличающийся тем, что на этапе S2 модель мгновенной режущей способности имеет вид:

где:  – тангенциальная составляющая силы резания, радиальная составляющая силы резания и осевая составляющая силы резания при различных углах поворота головки инструмента;

– тангенциальная составляющая силы резания, радиальная составляющая силы резания и осевая составляющая силы резания при различных углах поворота головки инструмента;  – коэффициенты сдвига; и

– коэффициенты сдвига; и  – коэффициенты резания;

– коэффициенты резания;  – площадь поперечного сечения недеформированных стружек при различных углах поворота головки инструмента;

– площадь поперечного сечения недеформированных стружек при различных углах поворота головки инструмента;  – эффективная длина режущей кромки при различных углах поворота головки инструмента; и выражается как:

– эффективная длина режущей кромки при различных углах поворота головки инструмента; и выражается как:

где:  – радиус дуги вершины инструмента; а

– радиус дуги вершины инструмента; а  – центральный угол, соответствующий дуге контакта (n+1)-го инструмента с обрабатываемым изделием.

– центральный угол, соответствующий дуге контакта (n+1)-го инструмента с обрабатываемым изделием.

5. Способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания по п. 4, отличающийся тем, что на этапе S2 модель высоты пластической деформации определяется как:

где:  – радиус скругления инструмента;

– радиус скругления инструмента;  – твердость по Виккерсу материала обрабатываемого изделия; и

– твердость по Виккерсу материала обрабатываемого изделия; и  – напряжение пластического течения.

– напряжение пластического течения.

6. Способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания по п. 5, отличающийся тем, что на этапе S2 модель высоты упругого восстановления определяется как:

где:  – коэффициенты Пуассона материала инструмента и обрабатываемого изделия соответственно;

– коэффициенты Пуассона материала инструмента и обрабатываемого изделия соответственно;  – модули упругости материала инструмента и обрабатываемого изделия соответственно;

– модули упругости материала инструмента и обрабатываемого изделия соответственно;  – положительное усилие инструмента на обрабатываемое изделие; и

– положительное усилие инструмента на обрабатываемое изделие; и  – радиус скругления инструмента.

– радиус скругления инструмента.

7. Способ прогнозирования шероховатости поверхности резьбового обрабатываемого изделия при вихревом фрезеровании с учетом влияния силы резания по п. 6, отличающийся тем, что на этапе S3 модель прогнозирования шероховатости поверхности определяется следующим образом:

шероховатость поверхности резьбового обрабатываемого изделия определяется максимальной высотой профиля обрабатываемого изделия, устанавливается зависимость между шероховатостью поверхности и максимальной высотой профиля, которая выражается как:

где: Ra – шероховатость поверхности обрабатываемого изделия; Rz – максимальная высота профиля поверхности обрабатываемого изделия; и  – коэффициент пропорциональности между Ra и Rz.

– коэффициент пропорциональности между Ra и Rz.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРА ШЕРОХОВАТОСТИ R НА ФРЕЗЕРНЫХ СТАНКАХ С ЧПУ ПРИ ПОЛУЧИСТОВОЙ И ЧИСТОВОЙ ОБРАБОТКЕ УГЛЕРОДИСТЫХ, КОНСТРУКЦИОННЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ СБОРНЫМ МНОГОЛЕЗВИЙНЫМ ТВЕРДОСПЛАВНЫМ ИНСТРУМЕНТОМ ПРИ ТОРЦЕВОМ ФРЕЗЕРОВАНИИ | 2012 |

|

RU2509633C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ ПРИ ОБРАБОТКЕ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2000 |

|

RU2163182C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ НЕЖЕСТКИХ ЭЛЕМЕНТОВ ЗАГОТОВОК | 2009 |

|

RU2410207C1 |

| GB 1272593 A, 03.05.1972 | |||

| US 3834256 A1, 10.09.1974. | |||

Авторы

Даты

2024-01-30—Публикация

2023-06-05—Подача