Область техники

Настоящее изобретение относится к способу рафинирования расплавленной стали, используя устройство для RH-вакуумной дегазации.

Уровень техники

Известны различные типы средств для выполнения ковшевого рафинирования и вакуумной дегазации расплавленной стали, включая сюда вакуум-кислородное обезуглероживание (VOD) и вакуумную дегазацию (VTD). Ввиду возрастающей потребности в высококачественных стальных материалах наблюдается тенденция к увеличению ассортимента и количества стали, требующей вакуумной дегазации. Таким образом, весьма необходимо увеличить скорость дегазации посредством сокращения времени обработки и снизить расходы на производство чугуна и стали с помощью уменьшения температуры конвертера. По этой причине вакуумная дегазация часто выполняется с использованием устройства для Rheinstahl-Heraeus (RH)-вакуумной дегазации.

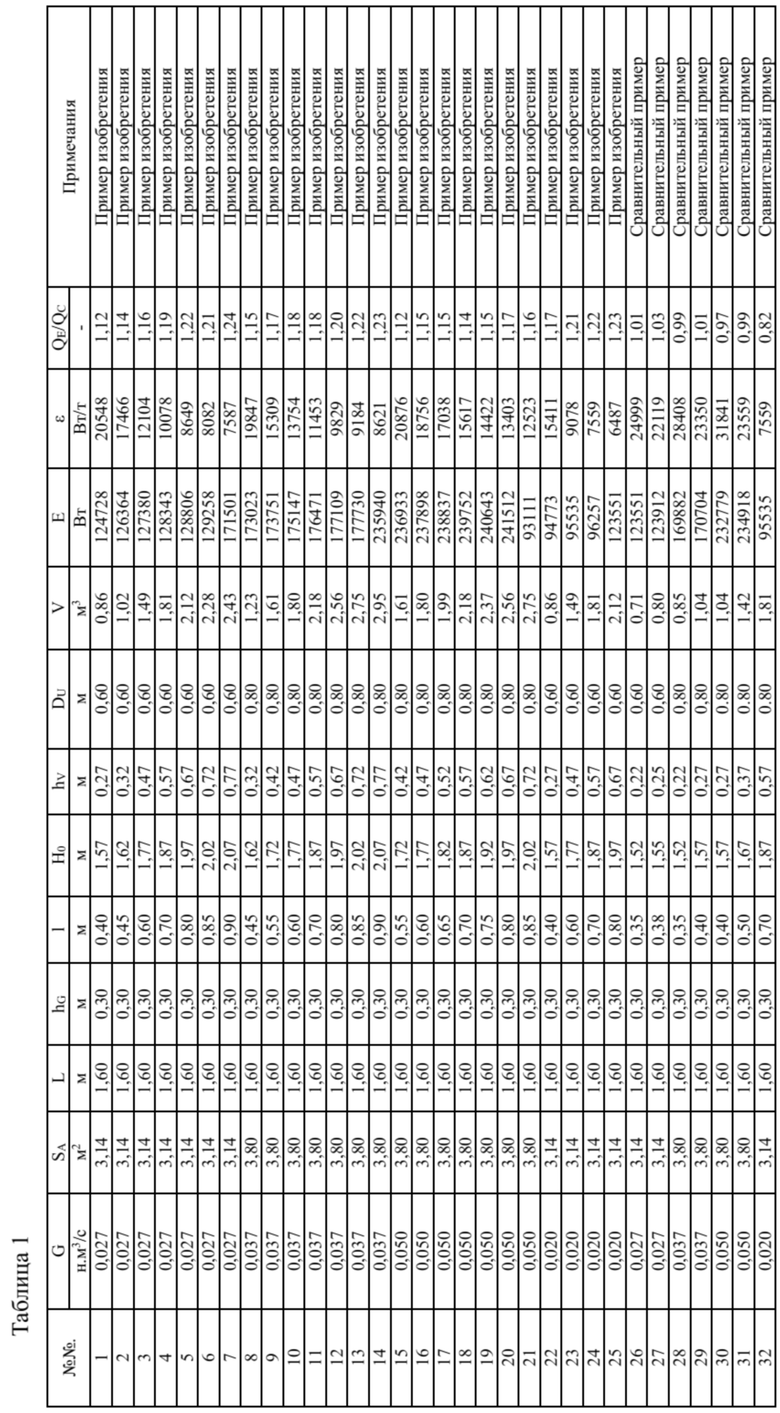

Как показано на фиг. 1, устройство 1 для RH-вакуумной дегазации содержит погружную трубу 8 на восходящей стороне и погружную трубу 9 на нисходящей стороне. Погружная труба 8 на восходящей стороне и погружная труба 9 на нисходящей стороне погружены в расплавленную сталь 3 в ковше 2, и в вакуумном сосуде 5 для дегазации понижается давление посредством откачивания воздуха через выпускной патрубок газохода 11 с помощью устройства для понижения давления (не показано) с целью поступления расплавленной стали 3. Далее в погружную трубу 8 на восходящей стороне, содержащую трубу 10 для вдувания циркуляционного газа, вдувается циркуляционный газ через указанную трубу 10 для вдувания циркуляционного газа. В качестве циркуляционного газа часто используют инертный газ, например, газообразный аргон. Расплавленная сталь 3 движется вверх за счет подъемной силы газа и поступает в вакуумный сосуд 5 для дегазации, после чего движется вниз через погружную трубу 9 на нисходящей стороне. Таким образом, выполняется циркуляция и дегазация расплавленной стали 3.

Примеры рафинирования с использованием устройства для RH-вакуумной дегазации включают в себя обезуглероживание в вакууме (далее именуемое «вакуумным обезуглероживанием») и дегазацию водорода, азота и т.д. Повышение скорости циркуляции является эффективным для повышения скорости обезуглероживания при вакуумном обезуглероживании или скорости дегазации при дегазации, поэтому было предложено много способов повышения скорости циркуляции.

Например, в Патентной литературе 1 предлагается способ, в котором инертный газ, нагретый до 200-1000°C, вдувают под давлением 0,5 МПа и выше для циркуляции расплавленной стали.

В Патентной литературе 2 предлагается способ, в котором сосуд для дегазации продолжается вниз и содержит наружную погружную трубу, открытую снизу; внутри указанной наружной трубы концентрично расположена внутренняя погружная труба, открытая сверху и снизу, которая служит в качестве восходящего канала для потока, по которому поднимается расплавленная сталь, когда газообразный аргон вдувается через сопло для циркуляционного газа, установленное на внутренней погружной трубе, в то время как зазор между внутренней погружной трубой и наружной погружной трубой служит в качестве нисходящего канала для потока, по котором опускается расплавленная сталь. Таким образом, образованы восходящий канал для потока и нисходящий канал для потока с большой площадью сечения, что повышает скорость циркуляции расплавленной стали.

В общем, скорость циркуляции в устройстве для дегазации рассчитывается по следующей формуле (A), представленной в Непатентной литературе 1:

Qc = K × G1/3 × D4/3 × {ln(P0/P)}1/3/(ρl/1000) … (A)

где Qc: расчетная скорость циркуляции расплавленной стали (м3/мин расплавленной стали), G: расход циркуляционного газа (н.м3/с), D: внутренний диаметр (м) погружной трубы, P: давление (Pa) внутри вакуумного сосуда, P0: атмосферное давление (101325 Па) и ρl: плотность (кг/м3) расплавленной стали.

K - подгоняемый параметр, который получают из результатов экспериментов при различных условиях эксплуатации, и в Непатентной литературе 2 указывается, что в условиях обработки расплавленной стали K приблизительно равен 446,3. В формуле (A) показатель мощности для внутреннего диаметра D погружной трубы выше показателя мощности для расхода G циркуляционного газа. Это означает, что для увеличения расчетной скорости Qc циркуляции расплавленной стали является более эффективным, чем увеличение расхода циркуляционного газа. В общем, известно, что увеличение внутреннего диаметра погружной трубы и, таким образом, увеличение скорости циркуляции расплавленной стали является эффективным в качестве средства для повышения эффективности реакции дегазации.

В рассматриваемом случае внутренний диаметр погружной трубы ограничивается размером сосуда для дегазации, так что увеличение внутреннего диаметра погружной трубы в большинстве случаев требует одновременного расширения сосуда для дегазации. Однако размеры сосуда для дегазации ограничиваются размером ковша и вспомогательного оборудования. Следовательно, когда имеются сложности в отношении равномерного расширения сосуда для дегазации из-за проблем с оборудованием, сохраняя при этом его точную круглую форму, используют такой способ, как изготовление сосуда для дегазации эллиптической формы, и расширяют сосуд только в направлении циркуляции, т.е. в направлении от восходящей трубы к нисходящей трубе, расширяя при этом погружную трубу, чтобы она соответствовала расширению в направлении большой оси эллиптической формы.

В Патентной литературе 3 предлагается конструкция сосуда для дегазации, которая является эллиптической в боковом сечении и имеет пару циркуляционных труб, расположенных в направлении большой оси. Согласно содержанию указанной литературы выполнение вакуумного рафинирования, используя сосуд для дегазации в соответствии с указанным способом, позволяет исключить неподвижную часть потока расплавленной стали внутри сосуда для вакуумной дегазации и, таким образом, предотвратить застой расплавленной стали и удержание шлака с целью увеличения скорости обезуглероживания.

В Патентной литературе 4 предлагается способ, который позволяет измельчать пузырьки воздуха в инертном газе с помощью ультразвукового вибратора на внутренней окружной поверхности погружной трубы на восходящей стороне выше места установки трубы для вдувания циркуляционного газа, помещенной в погружную трубу на восходящей стороне.

Перечень цитированных документов:

Патентная литература

Патентная литература 1: JP2007-031820A.

Патентная литература 2: JPH08-269534A.

Патентная литература 3: JPH04-272120A.

Патентная литература 4: JPH02-173205A.

Непатентная литература

Непатентная литература 1: Tatsuro Kuwabara et al., Tetsu-to-Hagane, Vol. 73 (1987), PS176.

Непатентная литература 2: Tatsuro Kuwabara et al., Transactions of The Iron and Steel Institute of Japan, Vol. 28 (1988), P. 305.

Раскрытие сущности изобретения

Техническая проблема

Вышеописанные документы имеют следующие проблемы.

Способ, описанный в Патентной литературе 1, имеет проблему, состоящую в том, что он требует использования оборудования для предварительного нагрева инертного газа, что влечет за собой увеличение стоимости обработки.

Способ, описанный в Патентной литературе 2, имеет проблему, состоящую в том, что поскольку он требует использования наружной погружной трубы и внутренней погружной трубы, устройство становится сложным по конструкции. Кроме того, труба для циркуляционного газа должна проходить во внутреннюю погружную трубу через сосуд для дегазации, что делает невозможным замену только внутренней погружной трубы посредством ее удаления из сосуда для дегазации. Таким образом, замена погружной трубы требует замены всего нижнего сосуда для дегазации, поэтому стоимость огнеупоров значительно увеличивается.

Способ, описанный в Патентной литературе 3, имеет проблему, состоящую в том, что он занимает значительное время и требует больших расходов на изготовление, поскольку формирование сосуда для дегазации эллиптической формы требует заново изготавливать чугунный кожух сосуда для дегазации.

Способ, описанный в Патентной литературе 4, требует использования ультразвукового вибратора, ультразвукового волнового излучателя и т.д., так что помимо усложнения сложности конструкции устройства также увеличивается стоимость устройства и стоимость погружной трубы.

Настоящее изобретение, разработанное с учетом вышеуказанных проблем, предлагает способ рафинирования расплавленной стали, который может повысить скорость циркуляции при рафинировании расплавленной стали, используя устройство для RH-вакуумной дегазации, без необходимости капиталовложений в новое оборудование или увеличения стоимости обработки.

Решение проблемы

Для решения вышеуказанных проблем авторы настоящего изобретения выполнили ряд экспериментов, сосредоточив внимание на влиянии условий эксплуатации и формы устройства для RH-вакуумной дегазации на поток внутри сосуда для дегазации. В результате установлено, что энергия циркуляционного газа, вдуваемого в восходящую трубу, рассеивалась, главным образом, внутри ванны вакуумного сосуда, и что изменение условий эксплуатации для уменьшения количества рассеиваемой энергии могло бы увеличить скорость циркуляции. Настоящее изобретение разработано на основании указанного заключения, и его сущность изложена ниже.

Способ рафинирования расплавленной стали настоящего изобретения, который, как преимущество, решает вышеуказанные проблемы, является способом рафинирования расплавленной стали с использованием устройства для RH-вакуумной дегазации и отличается тем, что глубина I погружения погружной трубы в расплавленную сталь внутри вакуумного сосуда или расход G циркуляционного газа определяется таким образом, что удельная мощность ε перемешивания для расплавленной стали, выраженная следующими формулами (1) - (4), удовлетворяет следующей формуле (5). (Символы в формулах обозначают следующее. ε: удельная мощность перемешивания (Вт/т) для расплавленной стали внутри вакуумного сосуда, G: расход циркуляционного газа (н.м3/с), T: температура (K) расплавленной стали, ρL: плотность (кг/м3) расплавленной стали, g: ускорение свободного падения (9,8 м/с2), WV: масса (т) расплавленной стали внутри вакуумного сосуда, DV: внутренний диаметр (м) вакуумного сосуда, H0: высота (м) от места расположения сопла для вдувания циркуляционного газа до поверхности ванны расплавленной стали внутри вакуумного сосуда в неподвижном состоянии, P: давление (Па) внутри вакуумного сосуда, P0: атмосферное давление (101325 Па), hV: высота (м) от поверхности ванны расплавленной стали внутри вакуумного сосуда в неподвижном состоянии до основания, L: высота (м) от нижнего конца погружной трубы до основания, hG: высота (м) от нижнего конца погружной трубы до места расположения сопла для вдувания циркуляционного газа, l: глубина погружения (м) погружной трубы в расплавленную сталь и DU: внутренний диаметр (м) восходящей трубы).

ε = [371GT × ln{1 + (ρLgH0/P)}]/WV … (1)

WV = (π⋅DV2/4) × H0 × ρL/1000 … (2)

H0 = hV + L - hG … (3)

hV = (P0 - P)/(ρLg) + l - L … (4)

1,35 × 105 × DU/WV < ε < 2,1 × 104 … (5)

Способ рафинирования расплавленной стали по настоящему изобретению мог бы быть более предпочтительным решением, когда глубина I погружения погружной трубы в расплавленную сталь или расход G циркуляционного газа определяется таким образом, что удельная мощность ε перемешивания удовлетворяет следующей формуле (6):

1,35 × 105 × DU/WV < ε < 1,0 × 104 … (6)

Преимущественные эффекты изобретения

Настоящее изобретение может увеличить скорость циркуляции и способствует уменьшению времени обработки при рафинировании расплавленной стали с использованием устройства для RH-вакуумной дегазации без необходимости капиталовложений в новое оборудование или увеличения стоимости обработки.

Краткое описание чертежей

Фиг. 1 - схематический вид в вертикальном разрезе устройства RH-вакуумной дегазации, показанный в качестве примера;

фиг. 2 - увеличенный вид в разрезе устройства для RH-вакуумной дегазации, представляющий идею настоящего изобретения

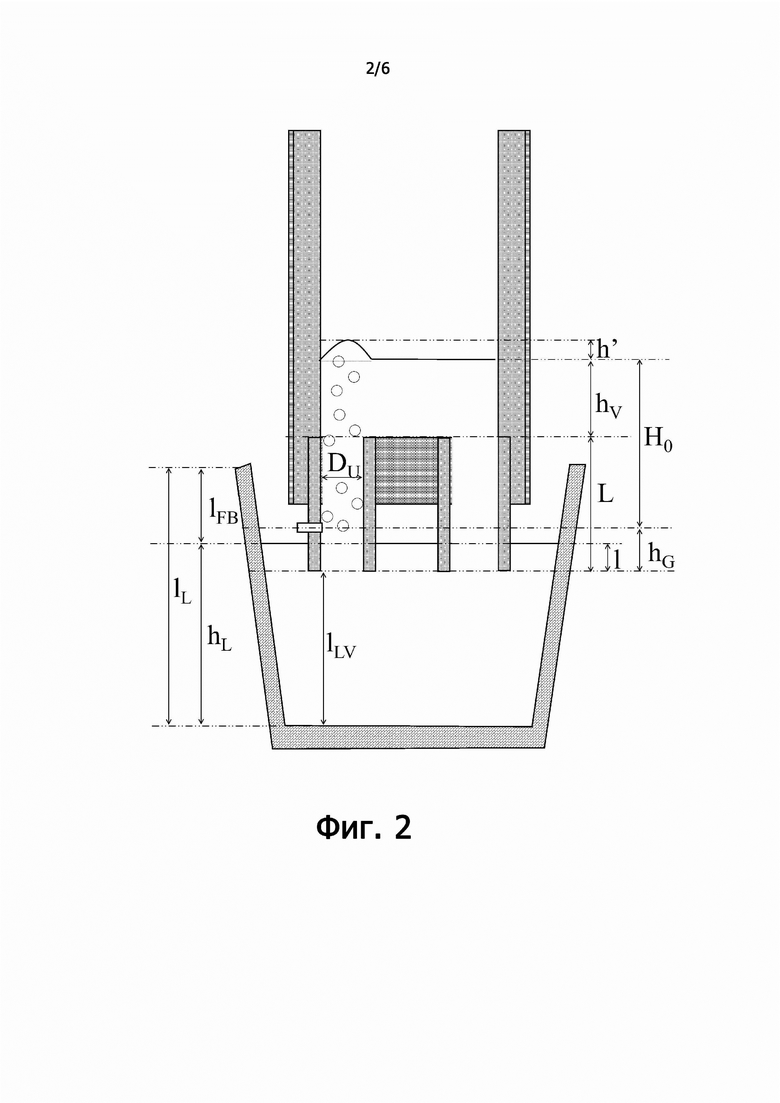

фиг. 3 - график, показывающий взаимосвязь стандартизованной скорости циркуляции и удельной мощности ε перемешивания для потока внутри вакуумного сосуда в эксперименте с водной моделью;

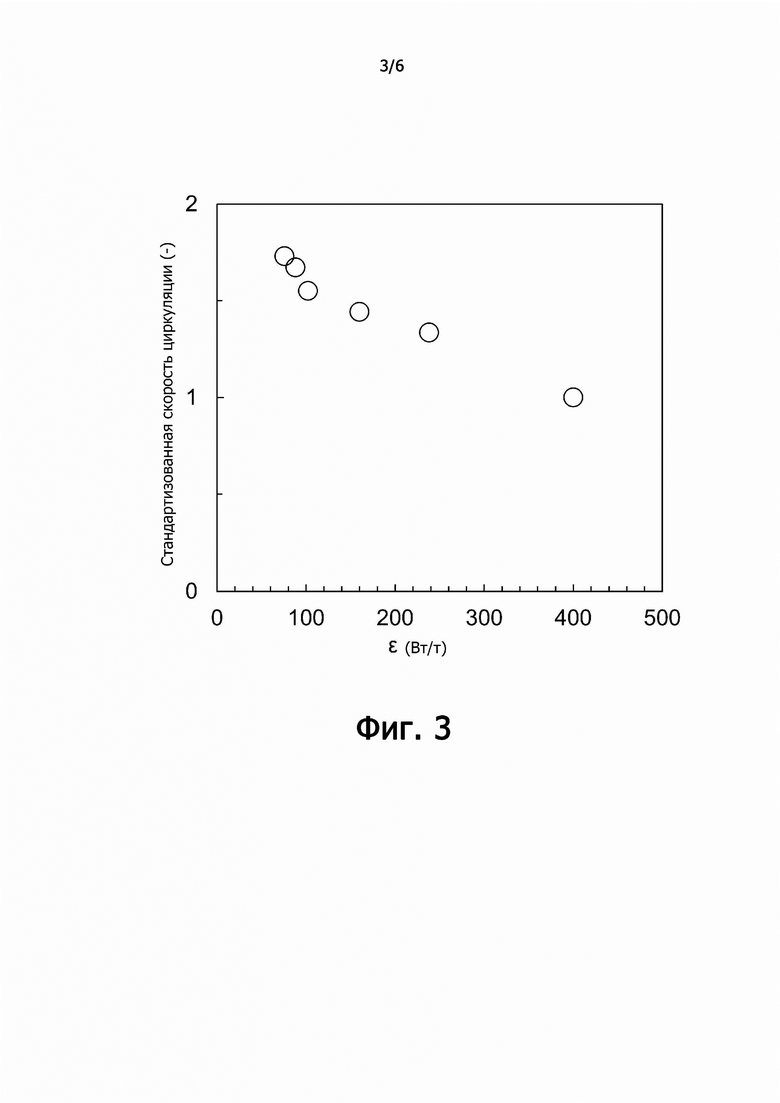

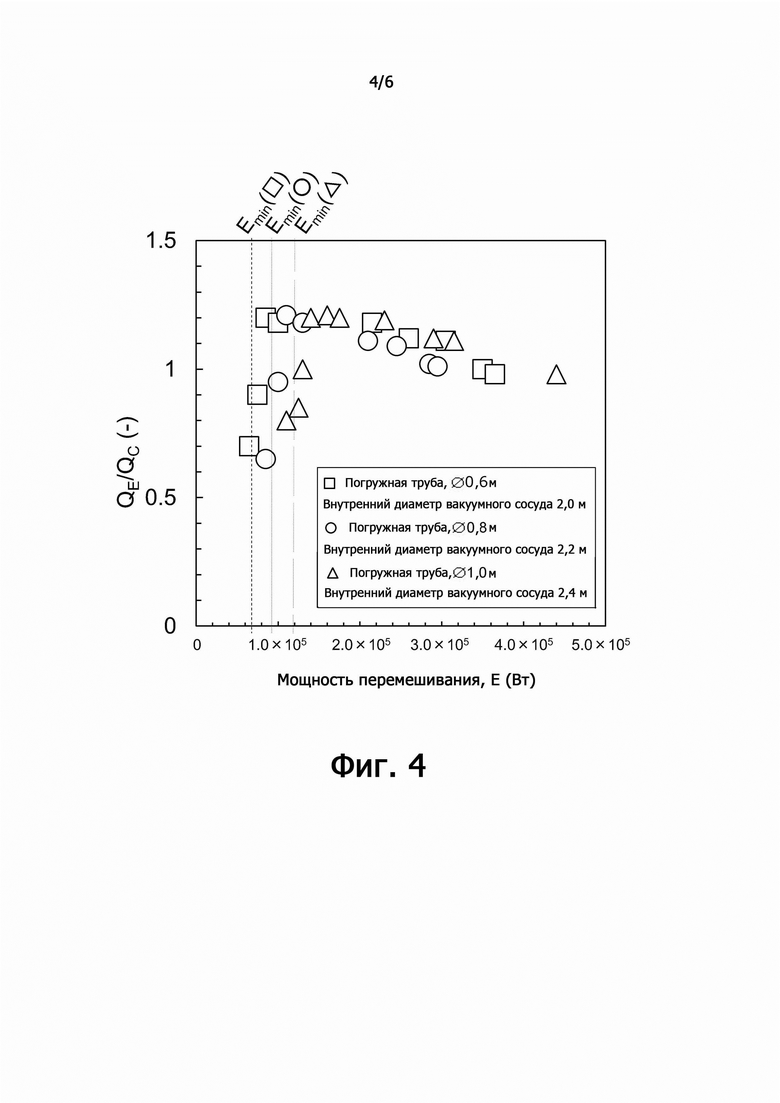

фиг. 4 - график, показывающий взаимосвязь между мощностью E перемешивания и отношением QE/QC, которое является отношением фактически измеряемой скорости QE циркуляции расплавленной стали к расчетной скорости QC циркуляции расплавленной стали, полученной с использованием формулы (A), в устройствах для RH-вакуумной дегазации, варьируя диаметр погружной трубы и внутренний диаметр вакуумного сосуда;

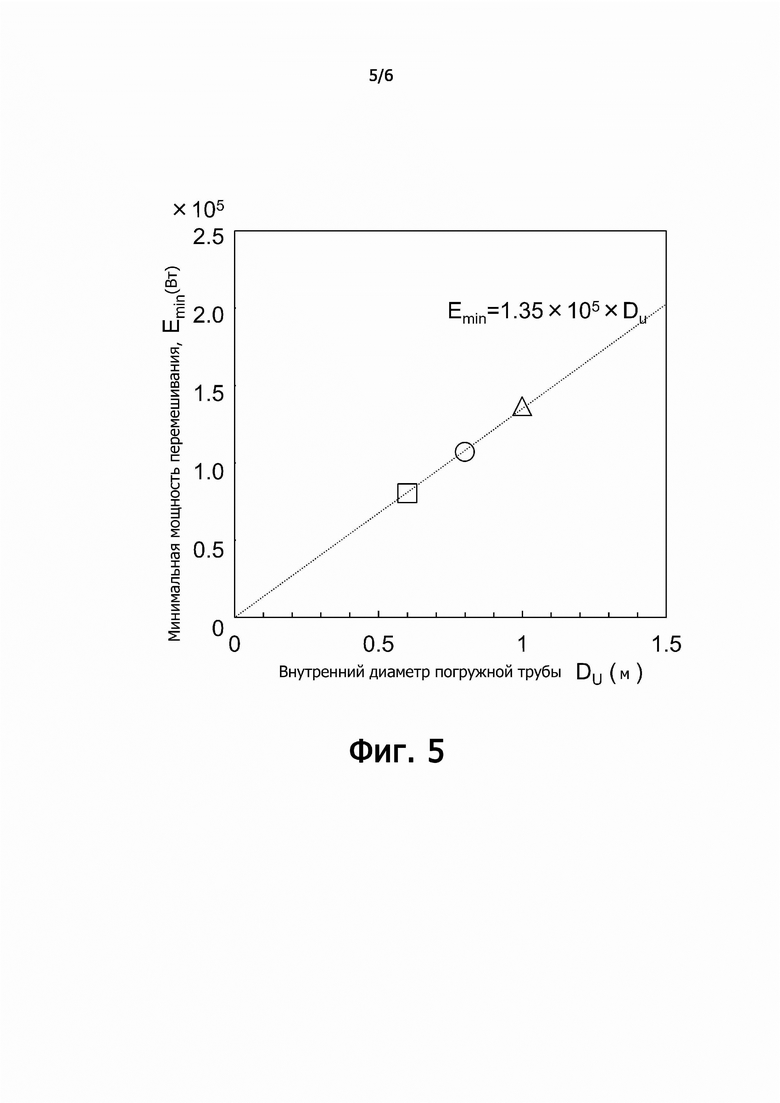

фиг. 5 - график, показывающий взаимосвязь между диаметром DU восходящей трубы и минимальной мощностью Emin перемешивания;

фиг. 6 - график, показывающий взаимосвязь отношения QE/QC между фактически измеряемой скоростью QE циркуляции расплавленной стали и расчетной скоростью QC циркуляции расплавленной стали с удельной мощностью ε перемешивания для расплавленной стали внутри вакуумного сосуда при фактической эксплуатации.

Осуществление изобретения

Перед описанием настоящего изобретения на основании предпочтительного варианта выполнения будут описаны результаты исследования, которые привели к разработке настоящего изобретения. На фиг. 1 в качестве примера показан схематический вид в вертикальном разрезе устройства RH-вакуумной дегазации, используемого для способа рафинирования расплавленной стали как вариант выполнения настоящего изобретения.

На фиг. 1 номер поз. 1 обозначает устройство для RH-вакуумной дегазации; 2 - ковш; 3 - расплавленная сталь; 4 - шлак; 5 - вакуумный сосуд; 6 - верхний сосуд; 7 - нижний сосуд; 8 - погружная труба на восходящей стороне (восходящая труба); 9 - погружная труба на нисходящей стороне (нисходящая труба); 10 - труба для вдувания циркуляционного газа; 11 - газоход; 12 - загрузочный патрубок для сырьевого материала; 13 - верхняя фурма для вдувания. Вакуумный сосуд 5 состоит из верхнего сосуда 6 и нижнего сосуда 7. Верхняя фурма 13 для вдувания является устройством, через которое вдувается газообразный кислород или растворитель для добавления в расплавленную сталь внутри вакуумного сосуда, и установлена в верхней части вакуумного сосуда 5 и может перемещаться вверх и вниз внутри вакуумного сосуда 5.

В устройстве 1 для RH-вакуумной дегазации ковш 2, содержащий расплавленную сталь 3, поднимается подъемно-опускающим устройством (не показано), и погружная труба 8 на восходящей стороне и погружная труба 9 на нисходящей стороне погружаются в расплавленную сталь 3, находящуюся в ковше. Затем воздух, находящийся в вакуумном сосуде 5, откачивают при помощи устройства для откачки (не показано), соединенного с газоходом 11, с целью понижения давления внутри вакуумного сосуда 5, и циркуляционный газ вдувают по трубе 10 для вдувания циркуляционного газа в погружную трубу 8 на восходящей стороне. При понижении давления внутри вакуумного сосуда 5 расплавленная сталь 3, находящаяся в ковше, поднимается пропорционально разнице между атмосферным давлением и давлением (степень вакуума) в вакуумном сосуде и поступает в вакуумный сосуд. В то же самое время вследствие газлифтного эффекта циркуляционного газа, нагнетаемого из трубы 10 для вдувания циркуляционного газа, расплавленная сталь 3 поднимается по погружной трубе 8 на восходящей стороне вместе с циркуляционным газом и поступает в вакуумный сосуд 5. После этого расплавленная сталь 3 образует поток, который возвращается в ковш 2 по погружной трубе 9 на нисходящей стороне, или так называемый циркуляционный поток и, таким образом, подвергается рафинированию с помощью RH-вакуумной дегазации. Когда расплавленная сталь 3 подвергается воздействию атмосферы с пониженным давлением внутри вакуумного сосуда, компоненты газа в расплавленной стали 3 движутся в указанную атмосферу внутри вакуумного сосуда, в результате чего протекает реакция дегазации.

В эксперименте с водной моделью, имитирующей устройство для RH-вакуумной дегазации, было изучено увеличение скорости циркуляции расплавленной стали с помощью различных изменений условий эксплуатации. В рассматриваемом случае водная модель была использована по следующей причине. Расплавленная сталь является тяжелой и высоковязкой по сравнению с водой, в то время как расплавленная сталь и вода имеют практически одинаковую кинематическую вязкость. Следовательно, когда имитация выполняется в натуральную величину (коэффициент пересчета равен 1,0) с использованием воды, два безразмерных числа, число Фруда и число Рейнольдса, могут соответствовать указанным показателям для расплавленной стали. Таким образом, в способе моделирования в натуральную величину с использованием воды поток расплавленной стали может быть воспроизведен с учетом влияния силы тяжести, силы инерции и силы вязкости. В результате установлено, что скорость циркуляции могла бы эффективно увеличиваться посредством регулирования удельной мощности ε, с которой циркуляционный газ, вдуваемый в восходящую трубу, перемешивается с потоком внутри вакуумного сосуда, чтобы она находилась в пределах требуемого диапазона.

Удельная мощность ε перемешивания для расплавленной стали в вакуумном сосуде выражается следующими формулами (1) - (4).

ε = [371GT × ln{1 + (ρLgH0/P)}]/WV … (1)

WV = (π⋅DV2/4) × H0 × ρL/1000 … (2)

H0 = hV + L - hG … (3)

hV = (P0 - P)/(ρLg) + l - L … (4)

где символы обозначают следующее:

ε: удельная мощность перемешивания (Вт/т) для расплавленной стали внутри вакуумного сосуда,

G: расход циркуляционного газа (н.м3/с),

T: температура (K) расплавленной стали,

ρL: плотность (кг/м3) расплавленной стали,

g: ускорение свободного падения (9,8 м/с2),

WV: масса (т) расплавленной стали внутри вакуумного сосуда,

DV: внутренний диаметр (м) вакуумного сосуда,

H0: высота (м) от места расположения сопла для вдувания циркуляционного газа до поверхности ванны расплавленной стали внутри вакуумного сосуда в неподвижном состоянии,

P: давление (Па) внутри вакуумного сосуда,

P0: атмосферное давление (101325 Па),

hV: высота (м) от поверхности ванны расплавленной стали внутри вакуумного сосуда в неподвижном состоянии до основания,

L: высота (м) от нижнего конца погружной трубы до основания,

hG: высота (м) от нижнего конца погружной трубы до места расположения сопла для вдувания циркуляционного газа,

l: глубина погружения (м) погружной трубы в расплавленную сталь.

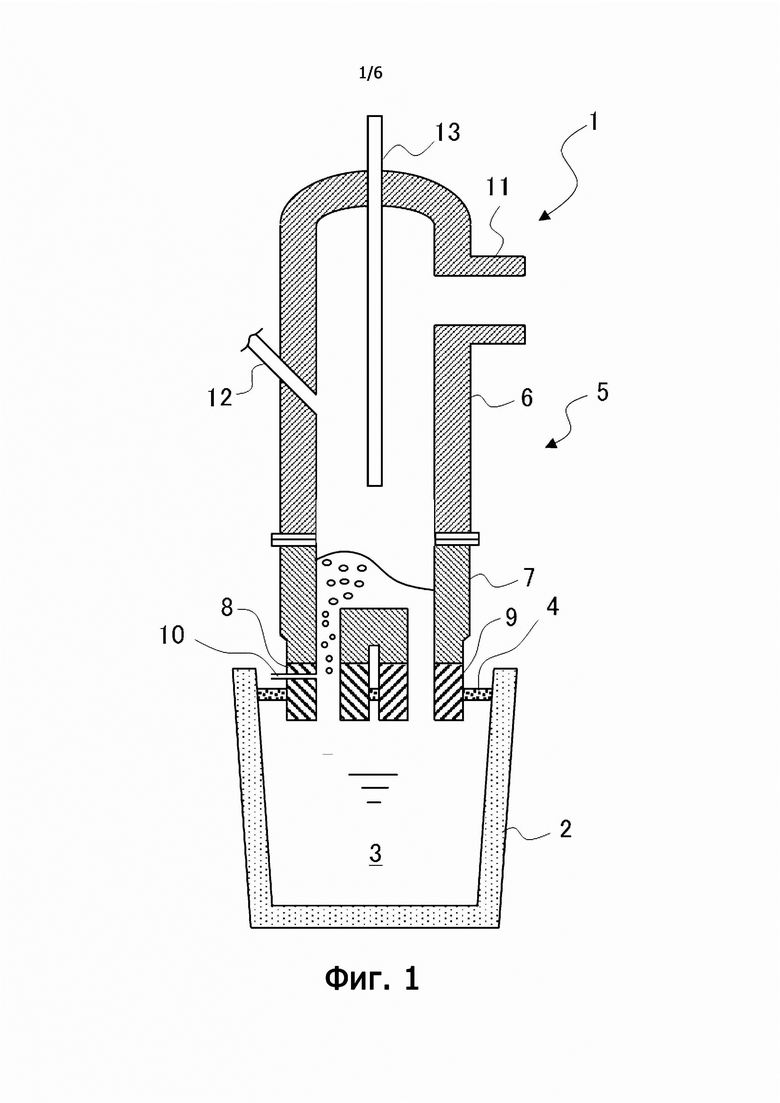

На фиг. 2 показан увеличенный вид в разрезе устройства для RH-вакуумной дегазации, представляющий идею настоящего изобретения. На фиг. 2 указаны символы, относящиеся, к размерам устройства для RH-вакуумной дегазации, используемым в вышеприведенных формулах (1) - (4).

В формуле (4) глубина I погружения погружной трубы в расплавленную сталь определяется по следующей формуле (B):

l = lL - lFB - lLV … (B)

где lL: расстояние (м) от верхнего конца ковша до дна ковша,

lFB: расстояние (м) от верхнего конца ковша до поверхности расплавленной стали внутри ковша, и

lLV: расстояние (м) от нижнего конца погружной трубы до дна ковша.

Расстояние lFB получают, например, посредством измерения уровня поверхности расплавленного металла, используя измеритель уровня расплавленной стали, или посредством погружения металлического стержня в расплавленный металл в ковше и измеряя длину расплавленной части. Расстояние lLV получают из относительного расстояния между ковшом и вакуумным сосудом, которое получают от системы управления.

В эксперименте с водной моделью глубину водной ванны внутри вакуумного сосуда изменяли до различных глубин, и скорости циркуляции при соответствующих уровнях воды получали посредством измерения скорости потока в нисходящей трубе. На фиг. 3 показана взаимосвязь стандартизованной скорости циркуляции и удельной мощности ε перемешивания для потока внутри вакуумного сосуда в эксперименте с водной моделью. Стандартизованная скорость циркуляции является показателем по отношению к величине, при которой скорость циркуляции является наименьшей. В результате эксперимента установлено, что при постоянном расходе газа при циркуляции скорость циркуляции увеличивалась, когда удельная мощность ε перемешивания для потока внутри вакуумного сосуда уменьшалась.

Причина вышеописанного варьирования скорости циркуляции заключается в следующем: когда удельная мощность ε перемешивания для расплавленной стали внутри вакуумного сосуда является низкой, перемешивание поверхности ванны является незначительным, и показатель энергии, расходуемой в качестве энергии, которая изменяет границу расплавленной стали, становится низким, так что показатель части энергии циркуляционного газа, которая способствует циркуляции, увеличивается пропорционально, и, таким образом, скорость циркуляции увеличивается.

Даже когда удельная мощность ε перемешивания для расплавленной стали внутри вакуумного сосуда достаточно низкая, если мощность E (Вт) перемешивания, выраженная следующей формулой (C), является низкой относительно внутреннего диаметра DU (м), эффект подъема и перекачивания не проявляется в достаточной степени, и скорость циркуляции уменьшается.

E = [371GT × ln{1 + (ρLgH0/P)}] (= ε⋅WV) … (C)

На фиг. 4 показана взаимосвязь между мощностью E перемешивания и отношением QE/QC, которое является отношением фактически измеряемой скорости QE циркуляции расплавленной стали (м3/min расплавленной стали) к расчетной скорости QC циркуляции расплавленной стали, полученной с использованием формулы (A), в устройствах для RH-вакуумной дегазации, варьируя диаметр погружной трубы и внутренний диаметр вакуумного сосуда. Для фактически измеряемой скорости QE циркуляции расплавленной стали из вакуумного резервуара во время обработки в качестве индикатора добавили медь с последующим измерением времени τ (с) гомогенного смешивания, и из полученного времени τ гомогенного смешивания вычислили скорость QE циркуляции, используя выражение отношения, как описано ниже. Вычисление по формуле (A) выполняли с постоянной K, которая была задана равной 446,3. Когда мощность E перемешивания находится в пределах диапазона, равного или выше определенной величины, при уменьшении мощности E перемешивания удельная мощность ε перемешивания для расплавленной стали внутри вакуумного сосуда также уменьшается, так что эффективность использования энергии увеличивается, и увеличивается скорость циркуляции. С другой стороны, когда мощность E перемешивания равна или выше определенной величины Emin, эффект подъема и перекачивания газа не соответствует требованиям в отношении диаметра DU восходящей трубы, что ведет к неудовлетворительной циркуляции и к снижению QE/QC. На фиг. 5 показана взаимосвязь между диаметром DU восходящей трубы и Emin, где Emin определяется как минимальная мощность перемешивания. Из коэффициента пропорциональности в приближенной величине пропорциональности взаимосвязи между диаметром DU восходящей трубы и Emin, полученной из взаимосвязи на фиг. 5, условие для мощности E перемешивания, требуемой для нормальной циркуляции в устройстве для RH-вакуумной дегазации, было определено как выраженное следующей формулой (7).

1,35 × 105 × DU ≤ E … (7)

Используя взаимосвязь ε = E/WV, формула (7) преобразуется в следующую формулу (8):

1,35 × 105 × DU/WV < ε … (8)

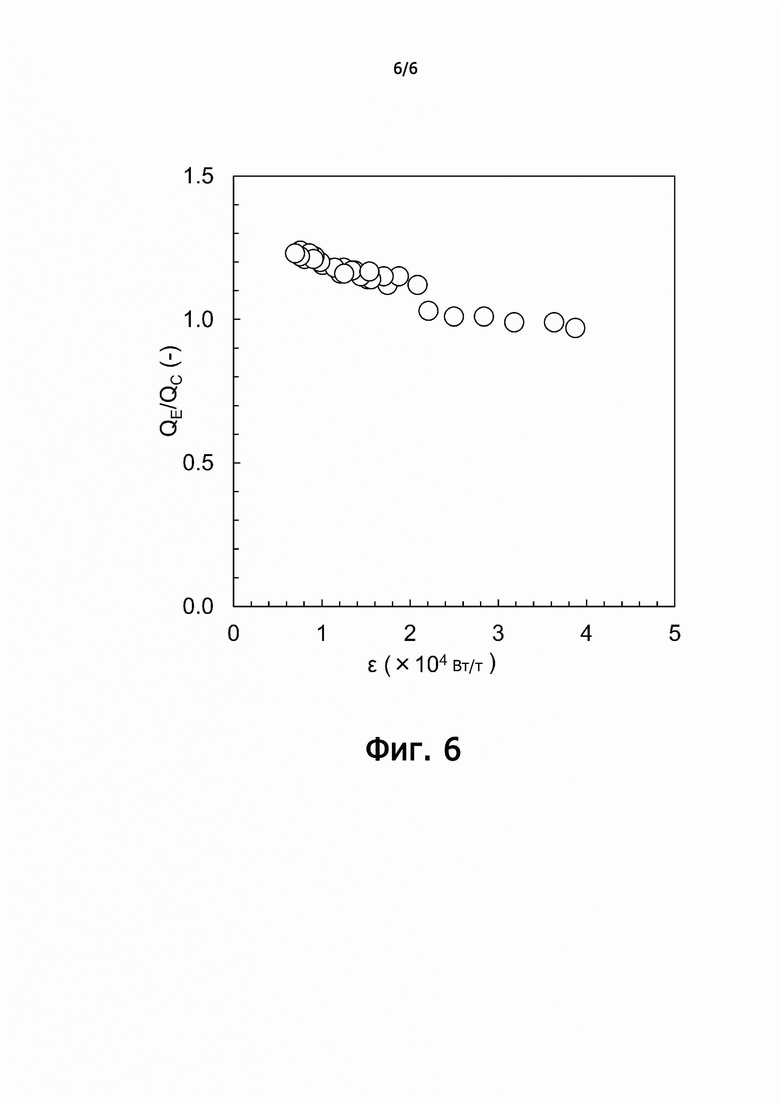

Далее, в результате измерения скоростей циркуляции при различных условиях и оценки QE/QC для одного и того же устройства для RH-вакуумной дегазации установлено, что когда удельная мощность ε перемешивания для расплавленной стали внутри вакуумного сосуда была ниже 2,1 × 104, QE/QC значительно увеличилось и превышало 1,1. На фиг. 6 показана взаимосвязь между удельной мощностью ε перемешивания для расплавленной стали внутри вакуумного сосуда и QE/QC. На фиг. 6 те условия, которые не соответствуют формуле (8), опущены.

Из этого результата формула (9) получена в качестве условия для ε, которое увеличивает скорость циркуляции:

ε < 2,1 × 104 … (9)

Из формулы (8) и формулы (9) формула (5) получена в качестве условия для удельной мощности ε перемешивания, необходимой для увеличения эффективности использования энергии циркуляционного газа и увеличения скорости циркуляции:

1,35 × 105 × DU/WV < ε < 2,1 × 104 … (5)

Когда удельная мощность ε перемешивания для расплавленной стали внутри вакуумного сосуда в дальнейшем уменьшается в пределах диапазона, который удовлетворяет формуле (7), QE/QC в дальнейшем увеличивается, и когда ε находится в диапазоне ниже 1,0 × 104, это отношение превышает 1,2. Таким образом, задание величины ε меньше 1,0 × 104 является более желательным. Эти условия выражаются формулой в виде формулы (6):

1,35 × 105 × DU/WV < ε < 1,0 × 104 … (6)

Параметры для регулирования удельной мощности ε перемешивания для расплавленной стали внутри вакуумного сосуда, которые должны находиться в диапазоне формулы (5) или формулы (6), представляют собой расход G газа, степень вакуума P и глубину I погружения погружной трубы в расплавленную сталь помимо размеров устройства. Когда степень вакуума уменьшается, скорость реакции дегазации, которая является исходной задачей, уменьшается или становится равной нулю. Таким образом, желательно выполнять регулирование посредством изменения расхода G циркуляционного газа и глубины I погружения погружной трубы в расплавленную сталь.

Как описано выше, настоящее изобретение может увеличивать скорость циркуляции расплавленного металла без необходимости новых капиталовложений в оборудование или увеличения расходов на обработку.

Примеры

Выполняли вакуумное рафинирование 300 тонн расплавленной стали, которые вдували с помощью конвертера, используя устройство для RH-вакуумной дегазации. В этом случае ε подсчитывали по формулам (1) - (4) согласно размерам устройства и условиям эксплуатации, и глубину I погружения погружной трубы в расплавленную сталь регулировали в диапазоне 0,3 - 0,9 м для соответствия формуле (5) или формуле (6). В качестве сосуда для дегазации использовали сосуд (сосуд A) для дегазации, имеющий площадь сечения SA вакуумного сосуда 3,14 м2 и внутренний диаметр DU восходящей трубы 0,6 м, или сосуд (сосуд B) для дегазации, имеющий площадь сечения SA вакуумного сосуда 3,8 м2 и внутренний диаметр DU восходящей трубы 0,8 м. Что касается условий эксплуатации, во время обработки степень вакуума составляла 133 Па, и расход G циркуляционного газа поддерживался постоянным на уровне одного из параметров, к которым относятся 0,020 н.м3/с, 0,027 н.м3/с, 0,037 н.м3/с и 0,050 н.м3/с. Из вакуумного резервуара в качестве индикатора в циркуляционный поток добавляли медь, и измеряли время τ (с) гомогенного смешивания, и из полученного времени τ гомогенного смешивания вычисляли фактически измеряемую скорость QE циркуляции расплавленной стали. Взаимосвязь между временем τ гомогенного смешивания и фактически измеряемой скоростью QE циркуляции расплавленной стали выражается следующими формулами (D), (E) и (F):

τ = 800 × ε-0.45 … (D)

εL = 8,33 × 10-3 × ρQEv2/WL … (E)

v = QE/(15πD2) … (F)

где εL - удельная мощность (Вт/т) перемешивания для расплавленной стали в ковше, v - скорость потока (м/с) расплавленной стали в нисходящей трубе и WL - количество (т) расплавленной стали в ковше.

Далее получили расчетную скорость QC циркуляции расплавленной стали, используя формулу (A), и подсчитали QE/QC для каждой загрузки. Постоянная K в формуле (A) была задана равной 446,3. Используемая расплавленная сталь имела состав с C: 0.04 - 0,06% масс., Si: 0,05% масс. и менее, Mn: 0,3% масс. и менее, P: 0,02% масс. и менее и S: 0,003% масс. и менее, и температура расплавленной стали перед обработкой составляла 1640 - 1670°C.

Результаты эксперимента показаны в таблице 1. В пределах диапазона, который удовлетворяет формуле (5), отношение фактически измеряемой скорости QE циркуляции расплавленной стали к расчетной скорости QC циркуляции расплавленной стали равняется или превышает 1,1 независимо от различий в ряде условий эксплуатации размерах устройства, что является хорошим результатом. Кроме того, в пределах диапазона, который удовлетворяет формуле (6), по сравнению с тем, когда удовлетворяются только требования формулы (5), скорость циркуляции также увеличивается, и QE/QC стабильно равно или выше 1,2, что является еще более хорошим результатом.

Промышленная применимость

Способ рафинирования расплавленной стали настоящего изобретения может оптимизировать скорость циркуляции в устройстве для RH-вакуумной дегазации и, таким образом, эффективно выполнять вакуумное обезуглероживание или вакуумную дегазацию, что делает его полезным для промышленных целей.

Перечень номеров позиций

1 - устройство для RH-вакуумной дегазации

2 - ковш

3 - расплавленная сталь

4 - шлак

5 - вакуумный сосуд

6 - верхний вакуумный сосуд

7 - нижний вакуумный сосуд

8 - погружная труба на восходящей стороне (восходящая труба)

9 - погружная труба на нисходящей стороне (нисходящая труба)

10 - труба для вдувания циркуляционного газа

11 - газоход

12 - загрузочный патрубок для сырьевого материала

13 - верхняя фурма для вдувания

Изобретение относится к металлургии, а именно к рафинированию расплавленной стали, используя устройство для RH-вакуумной дегазации. Параметры для регулирования удельной мощности ε перемешивания для расплавленной стали внутри вакуумного сосуда представляют собой, помимо размеров устройства, глубину I погружения погружной трубы в расплавленную сталь внутри вакуумного сосуда, расход G циркуляционного газа и степень вакуума P внутри вакуумного сосуда. Удельную мощность ε перемешивания регулируют посредством изменения глубины I погружения погружной трубы в расплавленную сталь внутри вакуумного сосуда или расхода G циркуляционного газа. Изобретение позволяет повысить скорость циркуляции при вакуумном обезуглероживании и снизить время внепечной обработки стали. 1 з.п. ф-лы, 1 табл., 1 пр., 6 ил.

1. Способ рафинирования расплавленной стали с использованием устройства для RH-вакуумной дегазации, отличающийся тем, что глубина I погружения погружной трубы в расплавленную сталь внутри вакуумного сосуда или расход G циркуляционного газа определяется таким образом, что удельная мощность ε перемешивания для расплавленной стали, выраженная следующими формулами (1) – (4), удовлетворяет следующей формуле (5):

ε = [371GT × ln{1 + (ρLgH0/P)}]/WV … (1)

WV = (π⋅DV2/4) × H0 × ρL/1000 … (2)

H0 = hV + L - hG … (3)

hV = (P0 - P)/(ρLg) + l - L … (4)

1,35 × 105 × DU/WV < ε < 2,1 × 104 … (5),

где символы обозначают следующее:

ε: удельная мощность перемешивания (Вт/т) для расплавленной стали внутри вакуумного сосуда,

G: расход циркуляционного газа (н.м3/с),

T: температура (K) расплавленной стали,

ρL: плотность (кг/м3) расплавленной стали,

g: ускорение свободного падения (9,8 м/с2),

WV: масса (т) расплавленной стали внутри вакуумного сосуда,

DV: внутренний диаметр (м) вакуумного сосуда,

H0: высота (м) от места расположения сопла для вдувания циркуляционного газа до поверхности ванны расплавленной стали внутри вакуумного сосуда в неподвижном состоянии,

P: давление (Па) внутри вакуумного сосуда,

P0: атмосферное давление (101325 Па),

hV: высота (м) от поверхности ванны расплавленной стали внутри вакуумного сосуда в неподвижном состоянии до основания,

L: высота (м) от нижнего конца погружной трубы до основания,

hG: высота (м) от нижнего конца погружной трубы до места расположения сопла для вдувания циркуляционного газа,

l: глубина погружения (м) погружной трубы в расплавленную сталь и

DU: внутренний диаметр (м) восходящей трубы.

2. Способ по п. 1, в котором глубина I погружения погружной трубы в расплавленную сталь или расход G циркуляционного газа определяется таким образом, что удельная мощность ε перемешивания удовлетворяет следующей формуле (6):

1,35 × 105 × DU/WV < ε < 1,0 × 104 … (6).

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212454C1 |

| СПОСОБ ВАКУУМНОГО РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 2007 |

|

RU2348699C2 |

| УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ ПРИ ПРОИЗВОДСТВЕ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ | 1996 |

|

RU2150516C1 |

Авторы

Даты

2023-09-05—Публикация

2021-06-16—Подача