Изобретение относится к химической промышленности, а именно, к области производства гетерогенных катализаторов для процессов жидкофазного гидрирования глюкозы в сорбит и может быть применено на предприятиях пищевой, фармацевтической и энергетической промышленности для получения пищевых подсластителей, вспомогательных компонентов лекарственных препаратов и антивспенивающей добавки к топливам.

Никелевые катализаторы на носителях (оксидах алюминия, кремния, магния, кальция, активных углях, диатомите и т.д.) широко используются в практике гидрирования. Нанесенные никелевые катализаторы получают адсорбцией соединения-предшественника активного металла носителем с последующей сушкой (или прокаливанием) и восстановлением (SU, №285689, кл. B01J 37/08, опубл. 15.09.1985). В большинстве случаев нанесенные на носитель никелевые катализаторы являются активными в каком-то определенном процессе гидрирования, то есть не являются универсальными катализаторами гидрирования. В частности, при гидрировании олефиновых и ацетиленовых связей используют никелевые катализаторы на различных носителях (US 4885410, кл. B01J 23/89, B01J 23/656, B01J 23/889, опубл. 1989; Патент Франции №2539647, кл. B01J 37/04, опубл. 1983).

Общим недостатком большинства известных никелевых катализаторов гидрирования является сложность и энергоемкость процесса их приготовления, а также невозможность полной регенерации, что существенно увеличивает себестоимость катализаторов.

Промышленным катализатором гидрирования глюкозы в настоящее время служит никель Ренея («скелетный никель») - твердый микрокристаллический пористый никелевый катализатор, способ приготовления которого предложен в 1926 году Мюрреем Ренеем (Castoldi М.С.М.,  L.D.T., Aranda D.A.G. // React. Kinet. Catal. Lett. 2009. V. 98. P. 83; Crezee E., Hoffer B.W., Berger R.J., Makkee M, Kapteijn F., Moulijn J.A. // Appl. Catal. A. General. 2003. V. 251. P. 1; Kusserow В., Schimpf S., Claus P. // Adv. Synth. Catal. 2003. V. 345. P. 289; US 2953605, кл. C07C 29/17, C07C 29/00, опубл. 1960; Патент RU 2352392 B01J 25/02 C07C 209/36, 2004). Данный катализатор представляет собой высокодисперсный порошок (размер частиц - 400-800 нм), содержащий, помимо никеля, некоторое количество алюминия (до 15 масс. %) и насыщенный водородом (до 33 ат. %). Частицы порошка имеют большое количество пор, его удельная поверхность составляет около 100 м2/г. Получают никель Ренея сплавлением при 1200°С никеля с алюминием (20-50% Ni; иногда в сплав добавляются незначительные количества цинка или хрома), после чего размолотый сплав для удаления алюминия обрабатывают горячим раствором гидроксида натрия с концентрацией 10-35%; остаток промывают водой в атмосфере водорода.

L.D.T., Aranda D.A.G. // React. Kinet. Catal. Lett. 2009. V. 98. P. 83; Crezee E., Hoffer B.W., Berger R.J., Makkee M, Kapteijn F., Moulijn J.A. // Appl. Catal. A. General. 2003. V. 251. P. 1; Kusserow В., Schimpf S., Claus P. // Adv. Synth. Catal. 2003. V. 345. P. 289; US 2953605, кл. C07C 29/17, C07C 29/00, опубл. 1960; Патент RU 2352392 B01J 25/02 C07C 209/36, 2004). Данный катализатор представляет собой высокодисперсный порошок (размер частиц - 400-800 нм), содержащий, помимо никеля, некоторое количество алюминия (до 15 масс. %) и насыщенный водородом (до 33 ат. %). Частицы порошка имеют большое количество пор, его удельная поверхность составляет около 100 м2/г. Получают никель Ренея сплавлением при 1200°С никеля с алюминием (20-50% Ni; иногда в сплав добавляются незначительные количества цинка или хрома), после чего размолотый сплав для удаления алюминия обрабатывают горячим раствором гидроксида натрия с концентрацией 10-35%; остаток промывают водой в атмосфере водорода.

К недостаткам катализаторов на основе никеля Ренея можно отнести пониженную доступность активного металла из-за малой площади поверхности и неравномерного распределения активного металла по поверхности, а также их тенденцию к вымыванию никеля, что приводит не только к потере каталитической активности (после пяти рециклов активность снижается на 40-50%), но и к необходимости введения дополнительной стадии очистки катализата, что существенно увеличивает затраты.

Известен катализатор гидрирования (RU, №2333796, кл. B01J 23/755, опубл. 20.09.2008), содержащий только никель или никель и один или больше элементов, выбранных из группы, состоящей из Cu, Re, Pd, Zn, Mg, Mo, Ca и Bi, нанесенных на носитель, представляющий оксид алюминия, имеющий следующие физические свойства: площадь поверхности по БЭТ от 30 до примерно 100 м2/г, общий объем пор по азоту от 0,4 до примерно 0,9 см3/г и средний диаметр пор от примерно 110 до  , где указанный катализатор содержит от примерно 4 до примерно 20 вес. % никеля.

, где указанный катализатор содержит от примерно 4 до примерно 20 вес. % никеля.

Также известен катализатор гидрирования (RU, №2050189, кл. B01J 23/755, опубл. 20.12.1995), содержащий никель на носителях (оксиде алюминия, двуокиси кремния) и комплексную соль вольфрама ф-лы: Men[SiMe'Om] где Me К, Cs, Li, Ni; Me' Co, Ni, W, Cr; n-4; m-40, когда Me' W; Me Me (+1) K, Li, Cs; n 2 при Me Me(+2) Ni; n 6, m 39, когда Me' Ni или Co, Me Me(+1); n 3, когда Me (+2); n 5, m 39, когда Me' и Me Me(+1). Соотношение компонентов в катализаторе, % мас.: никель 1-5, комплексная соль вольфрама 2-6.

Общим недостатком данных катализаторов является использование кислотных носителей (Al2O3, SiO2), что приводит к образованию в процессе реакции гидрирования глюкозы помимо целевого продукта (сорбита) большого диапазона побочных продуктов (прежде всего - фруктозы, этиленгликоля и пропиленгликоля), что существенно снижает эффективность применения катализатора.

Наиболее близким к предлагаемому катализатору является катализатор гидрирования глюкозы, содержащий носитель, обработанный раствором соли никеля (Jun Zhang, Shubin Wu, Ying Liu, Bo Li. Hydrogenation of glucose over reduced Ni/Cu/Al hydrotalcite precursors // Catalysis Communications 35 (2013) 23-26). Носитель имеет площадь внутренней поверхности 5÷30 м2/г. Оптимальный катализатор с молярным соотношением Ni:Cu:Al 1.85:1:1,15 показал конверсию в реакции гидрирования глюкозы до сорбита 78,4% и селективность 93.4%.

Недостатками катализатора являются недостаточно высокая конверсия и селективность по сорбиту в реакции гидрирования глюкозы до сорбита в присутствии данного катализатора, а также недостаточно равномерное и прочное закрепление активных металлов (Ni, Cu и Al) на поверхности носителя, что существенно снижает его стабильность и загрязняет продукты реакции, в связи, с чем требуется их дополнительная обработка.

Известен способ получения катализатора гидрирования (RU, №2333796, кл. B01J 23/755, опубл. 20.09.2008), включающий пропитку носителя растворимыми солями только никеля или никеля и одного или больше элементов, выбранных из группы, состоящей из Cu, Re, Pd, Zn, Mg, Mo, Ca и Bi, из одного или больше растворов с получением пропитанного носителя, после чего пропитанный носитель сушат и прокаливают.

Недостатком способа является невозможность обеспечения прочного закрепления ионов никеля на поверхности носителя данным способом вследствие кислотной природы и малой площади поверхности (от 30 до примерно 100 м2/г) носителя, что существенно ухудшает каталитическую активность катализатора и операционную стабильность.

Наиболее близким к предлагаемому способу является способ получения катализатора гидрирования глюкозы (Jun Zhang, Shubin Wu, Ying Liu, Bo Li. Hydrogenation of glucose over reduced Ni/Cu/Al hydrotalcite precursors // Catalysis Communications 35 (2013) 23-26), включающий обработку носителя раствором соли никеля, выпаривание и сушку полученного катализатора с дальнейшим его восстановлением водородом в течение 3 ч.

Недостатком способа является невозможность обеспечения равномерного распределения ионов никеля и их прочного закрепления на поверхности носителя данным способом из-за достаточно малой внутренней площади поверхности носителя (5÷30 м2/г), что существенно ухудшает каталитическую активность катализатора и операционную стабильность.

Технической проблемой, решаемой при создании настоящего изобретения, является разработка высокоактивного, стабильного и селективного гетерогенного катализатора реакции жидкофазного гидрирования глюкозы для многократного использования и способа получения катализатора реакции жидкофазного гидрирования с оптимальными каталитическими свойствами.

Технический результат изобретения - повышение активности, селективности и операционной стабильности гетерогенного катализатора в реакции жидкофазного гидрирования глюкозы за счет использования инертного полимерного носителя с большой площадью поверхности и увеличения доступности активного металла (никеля).

Поставленная проблема и указанный технический результат достигаются тем, что катализатор жидкофазного гидрирования глюкозы содержит носитель и никель в качестве активного компонента. Согласно изобретению в качестве носителя используют сверхсшитый полистирол со степенью сшивки 195÷205%, при этом содержание никеля в катализаторе составляет от 24 до 26 масс. %, а содержание сверхсшитого полистирола -74÷76 масс. %

Используют сверхсшитый полистирол с площадью внутренней поверхности 1400÷1600 м2/г.

Способ получения катализатора жидкофазного гидрирования глюкозы включает обработку носителя раствором соли никеля, выпаривание и сушку полученного катализатора с дальнейшим его восстановлением водородом в течение 3 ч. Согласно изобретению в качестве носителя используют сверхсшитый полистирол, а в качестве раствора соли никеля используют раствор ацетата никеля концентрацией 0,8÷0,9 моль/л, обработку носителя раствором ацетата никеля осуществляют при дополнительном одновременном ультразвуковом воздействии с частотой 37 кГц в течение 30 мин, после чего проводят выпаривание при температуре 70±5°С в течение 12±0,5 ч с повторным одновременным ультразвуковым воздействием с частотой 37 кГц, затем полученный катализатор сушат на воздухе при температуре 105±5°С в течение 12±0,5 ч и восстанавливают водородом при 300±10°С с расходом 10-15 мл/мин.

Сверхсшитый полистирол предварительно обрабатывают ацетоном и сушат до постоянной массы.

Предлагаемый катализатор обладает следующими преимуществами по сравнению с имеющимися аналогами:

- высокая доступность активного металла за счет использования внутренней поверхности полимера, по которой распределен активный металл;

- более равномерное распределение активного металла по поверхности носителя и отсутствие его выщелачивания (и соответственно - потери) в процессе реакции за счет большой площади поверхности;

- небольшое количество побочных продуктов в реакции гидрирования глюкозы в присутствии предлагаемого катализатора за счет инертности полимерного носителя.

Включение в катализатор каждого из этих компонентов является обязательным и ни один из них нельзя исключить из данной системы, а также изменить их количественное соотношение, так как это приведет к существенному снижению активности и стабильности катализатора в реакции гидрирования глюкозы.

Использование сверхсшитого полистирола (СПС) в качестве носителя для никелевого катализатора гидрирования глюкозы обусловлено его пространственной структурой, идеально подходящей для формирования металлополимерных катализаторов. Синтез катализатора основан на формировании наночастиц металлов в микрополостях полимерной матрицы СПС, способных выполнять роль нанореакторов. Сверсшитый полистирол формируется поперечной сшивкой между собой фенильных колец линейного полистирола метиленовыми мостиками (степень сшивки - 195÷205%), что обеспечивает его жесткую и прочную структуру и формирование большой внутренней поверхности (1400÷1600 м2/г), а также способность к набуханию в жидкой среде. При использовании СПС со степенью сшивки менее 195% снижается прочность закрепления никеля в порах носителя, что значительно уменьшает стабильность катализатора и ухудшает качество получаемых продуктов из-за их загрязнения вымываемым из пор носителя никелем. Использование СПС со степенью сшивки более 205% нецелесообразно, так как это не приводит к улучшению каталитических свойств катализатора, при этом требует дополнительных затрат. При использовании СПС с площадью внутренней поверхности менее 1400 м2/г снижается емкость носителя по никелю, что приводит к существенной потере каталитической активности катализатора. Использование СПС с площадью внутренней поверхности более 1600 м2/г нецелесообразно, так как это не приводит к улучшению каталитических свойств катализатора, при этом требует дополнительных затрат.

Соотношение компонентов (СПС и никеля) выбрано экспериментально. Итоговое содержание никеля относительно СПС ниже 24% масс, значительно снижает активность катализатора в реакции гидрирования глюкозы, а увеличение его содержания выше 26% масс, нецелесообразно, так как по результатам экспериментов это не приводит к существенному увеличению активности катализатора в реакции гидрирования глюкозы.

Обработка предварительно подготовленного СПС раствором ацетата никеля необходима для равномерного нанесения активного металла (никеля) на поверхность полимерного носителя (СПС).

Использование в качестве раствора соли никеля ацетата никеля обусловлена лучшим проникновением данного вещества в поры СПС, по сравнению с хлоридом и нитратом никеля.

Использование ультразвукового воздействия в процессе пропитки и выпаривания позволяет добиться равномерности пропитки СПС активным металлом (никелем).

Выпаривание раствора при температуре 70±5°С в течение 12±0,5 ч с одновременным ультразвуковым воздействием с частотой 37 кГц необходимо для концентрирования раствора ацетата никеля и последующего формирования наночастиц и нанокластеров ацетата никеля в матрице полимера. Температура выпаривания 70±5°С и время выпаривания 12±0,5 часов выбраны экспериментально. Уменьшение температуры ниже 65°С приводит к образованию крупных кластеров ацетата никеля, что существенно снижает эффективность катализатора, а увеличение температуры выше 75°С не приводит к существенному повышению его эффективности, при этом требует дополнительные энергозатраты. Уменьшение времени выпаривания менее 11,5 часов приводит к снижению эффективности катализатора, а увеличение более 12,5 часов не приводит к существенному повышению эффективности катализатора, при этом требует дополнительных энергозатрат.

Температура высушивания 105±5°С полученного катализатора на воздухе и время высушивания 12±0,5 часов выбраны экспериментально. Уменьшение температуры ниже 100°С приводит к снижению эффективности катализатора из-за недостаточного удаления влаги из пор, а увеличение выше 110°С не приводит к существенному повышению эффективности катализатора, при этом требует дополнительных энергозатрат. Уменьшение времени высушивания менее 11,5 часов приводит к снижению эффективности катализатора из-за недостаточного удаления влаги из пор, а увеличение более 12,5 часов не приводит к существенному повышению эффективности катализатора, при этом требует дополнительных энергозатрат.

Восстановление катализатора водородом при 300±10°С с расходом 10-15 мл/мин необходимо для перевода никеля ионного в металлическое состояние (никель в металлическом состоянии проявляет гораздо большую каталитическую активность в реакции гидрирования глюкозы). Температура восстановления 300±10°С выбраны экспериментально. Уменьшение температуры ниже 290°С приводит к недовосстановлению никеля и, соответственно, к значительному снижению эффективности катализатора в реакции гидрирования глюкозы. Увеличение температуры выше 310°С не приводит к существенному повышению эффективности катализатора, при этом требует дополнительных энергозатрат. Расход водорода при восстановлении 10÷15 мл/мин определен расчетным методом, исходя из количества активного металла в катализаторе. Уменьшение расхода водорода ниже 10 мл/мин приводит к недовосстановлению никеля и, соответственно, к значительному снижению эффективности катализатора в реакции гидрирования глюкозы. Увеличение расхода водорода более 15 мл/мин не приводит к существенному повышению эффективности катализатора, при этом требует дополнительных затрат водорода.

Предварительная обработка СПС ацетоном с последующим высушиванием до постоянной массы необходимо для очистки пор полимера от остатков пластификатора и других неспецифически связанных компонентов.

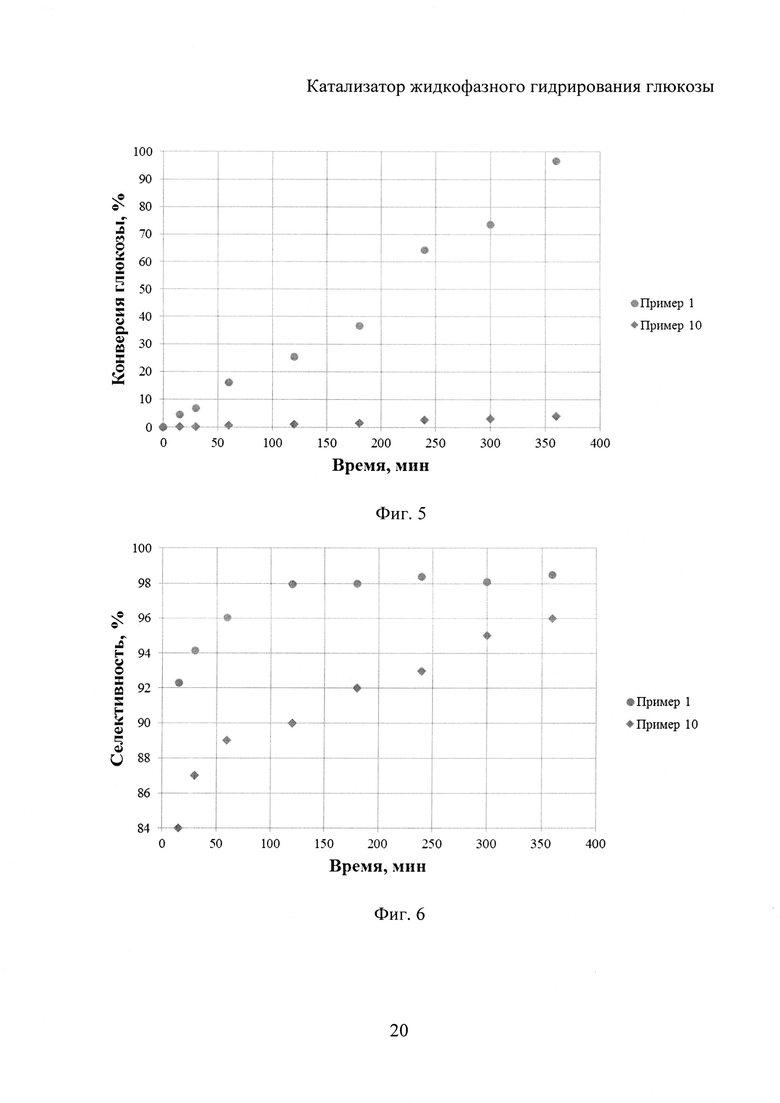

Изобретение поясняется чертежами, где на фиг. 1 представлена зависимость конверсии глюкозы от времени, на фиг. 2 - зависимость селективности от времени, на фиг. 3 представлена зависимость конверсии глюкозы от времени, на фиг. 4 - зависимость селективности от времени, на фиг. 5 представлена зависимость конверсии глюкозы от времени, а на фиг. 6 - зависимость селективности от времени, на фиг. 7 представлена зависимость конверсии глюкозы от времени, а на фиг. 8 - зависимость селективности от времени, на фиг. 9 представлена зависимость конверсии глюкозы от времени, а на фиг. 10 - зависимость селективности от времени, на фиг. 11 представлена зависимость конверсии глюкозы от времени, а на фиг. 12 -зависимость селективности от времени, на фиг. 13 представлена зависимость конверсии глюкозы от времени, а на фиг. 14 - зависимость селективности от времени, на фиг. 15 представлена зависимость конверсии глюкозы от времени, а на фиг. 16 - зависимость селективности от времени, на фиг. 17 представлена зависимость конверсии глюкозы от времени, а на фиг. 18 -зависимость селективности от времени, на фиг. 19 представлена зависимость конверсии глюкозы от времени, а на фиг. 20 - зависимость селективности от времени.

Катализатор готовится следующим образом.

Пример 1

10 г СПС с степенью сшивки 200%, площадью внутренней поверхности 1500 м2/г, узким распределением пор по размерам с максимумом около 2 нм и размером гранул 0,2÷1 мм, предварительно обработанного ацетоном и просушенного до постоянной массы, внесли в ультразвуковую ванну и пропитали 50 мл раствора водного раствора ацетата никеля концентрацией 0,85 моль/л в течение 30 минут с частотой ультразвукового воздействия 37 кГц. Затем полученный раствор выпаривали в ультразвуковой ванне с помощью водоструйного насоса при температуре 70°С в течение 12 часов с частотой ультразвукового воздействия 37 кГц. После удаления растворителя катализатор высушили на воздухе при температуре 105°С в течение 12 часов. После высушивания катализатор подвергли восстановлению в трубчатой печи при температуре 300°С в среде водорода с расходом 10÷15 мл/мин в течение 3 часов. В результате был сформирован катализатор со следующим соотношением компонентов, % масс.: СПС - 75; никель - 25.

Была исследована активность синтезированного катализатора в реакции гидрирования глюкозы в металлическом реакторе с возвратно поступательным качанием при следующих условиях: температура реакционной среды - 160°С, масса катализатора - 6 г, масса глюкозы - 12 г, общее давление в система - 40 атм, общее количество воды - 50 мл, интенсивность качания - 200 мин-1, время проведения процесса гидрирования -6 ч.

Анализ продуктов гидрирования глюкозы проводили методом ВЭЖХ, при этом рассчитывалась конверсия глюкозы (концентрация прореагировавшей глюкозы, поделенная на начальное количество глюкозы, в процентах) и селективность (концентрация целевого продукта - сорбита, поделенная на концентрацию всех продуктов, в процентах).

Пример 2

Аналогичен примеру 1, однако для пропитки использовался водный раствор ацетата никеля концентрацией 0,034 моль/л. В результате был сформирован катализатор со следующим соотношением компонентов, % масс.: СПС - 99; никель - 1.

Пример 3

Аналогичен примеру 1, однако для пропитки использовался водный раствор ацетата никеля концентрацией 0,102 моль/л. В результате был сформирован катализатор со следующим соотношением компонентов, % масс.: СПС - 97; никель - 3.

Пример 4

Аналогичен примеру 1, однако для пропитки использовался водный раствор ацетата никеля концентрацией 0,17 моль/л. В результате был сформирован катализатор со следующим соотношением компонентов, % масс.: СПС - 95; никель - 5.

Пример 5

Аналогичен примеру 1, однако для пропитки использовался водный раствор ацетата никеля концентрацией 0,34 моль/л. В результате был сформирован катализатор со следующим соотношением компонентов, % масс.: СПС - 90; никель - 10.

Пример 6

Аналогичен примеру 1, однако для пропитки использовался водный раствор ацетата никеля концентрацией 0,68 моль/л. В результате был сформирован катализатор со следующим соотношением компонентов, % масс.: СПС - 80; никель - 20.

Пример 7

Аналогичен примеру 1, однако для пропитки использовался водный раствор ацетата никеля концентрацией 1,02 моль/л. В результате был сформирован катализатор со следующим соотношением компонентов, % масс.: СПС - 70; никель - 30.

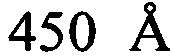

Для пояснения результатов экспериментов, приведенных в примерах 1-7, представлены графики на фиг. 1 представлена зависимость конверсии глюкозы от времени, а на фиг. 2 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1-7 очевидно, что оптимальное содержание никеля относительно СПС, при котором достигается максимальная конверсия глюкозы (более 96%) и максимальная селективность (более 99%), - 25% масс, (пример 1). В связи с этим можно сделать вывод о высокой эффективности данного катализатора в реакции гидрирования глюкозы.

Пример 8

Аналогичен примеру 1, однако для пропитки использовался водный раствор хлорида никеля.

Пример 9

Аналогичен примеру 1, однако для пропитки использовался водный раствор нитрата никеля.

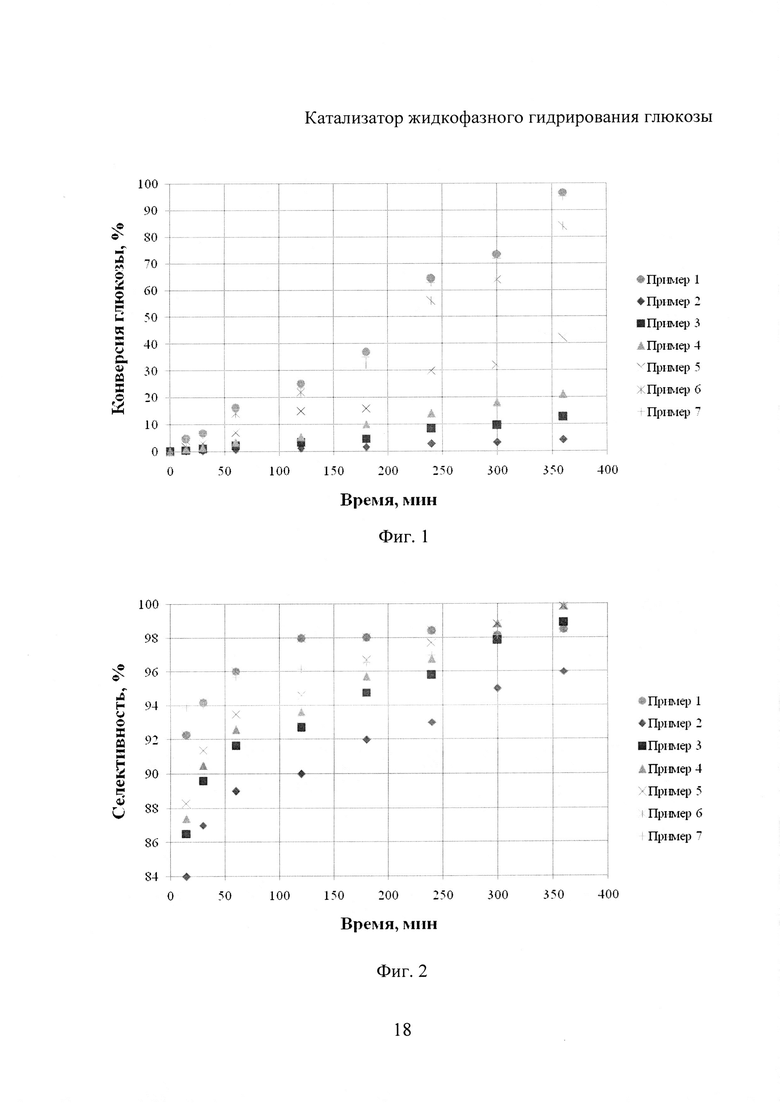

Для пояснения результатов проведенных в примерах 1, 8-9 экспериментов представлены графики на фиг. 3 представлена зависимость конверсии глюкозы от времени, а на фиг. 4 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1, 8-9 очевидно, что максимальная конверсия глюкозы и максимальная селективность достигается при использовании ацетата никеля (пример 1), что обусловлено лучшим проникновением данного вещества в поры СПС, по сравнению с хлоридом и нитратом никеля.

Пример 10

Аналогичен примеру 1, однако была исключена стадия восстановления катализатора.

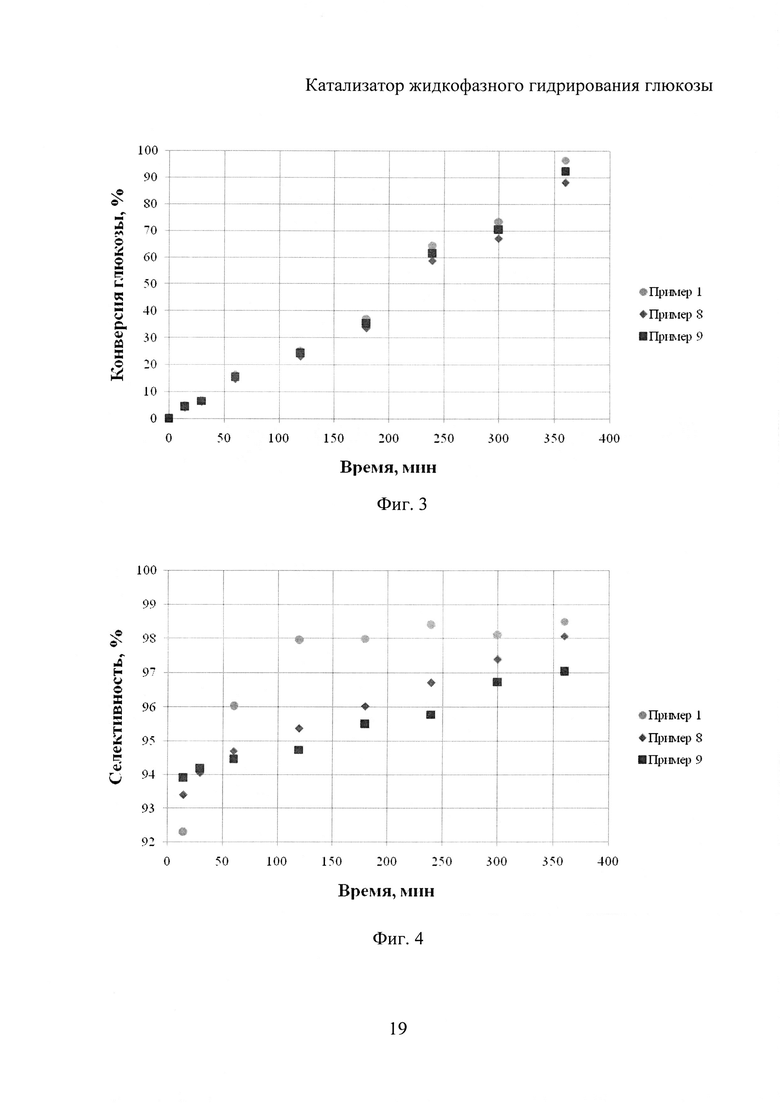

Для пояснения результатов проведенных в примерах 1 и 10 экспериментов представлены графики на фиг. 5 представлена зависимость конверсии глюкозы от времени, а на фиг. 6 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1 и 10 очевидно, что невосстановленный катализатор обладает гораздо меньшей активностью в реакции гидрирования глюкозы, по сравнению с восстановленным.

Пример 11

Аналогичен примеру 1, однако восстановление катализатора проводилось при температуре 285°С.

Пример 12

Аналогичен примеру 1, однако восстановление катализатора проводилось при температуре 315°С.

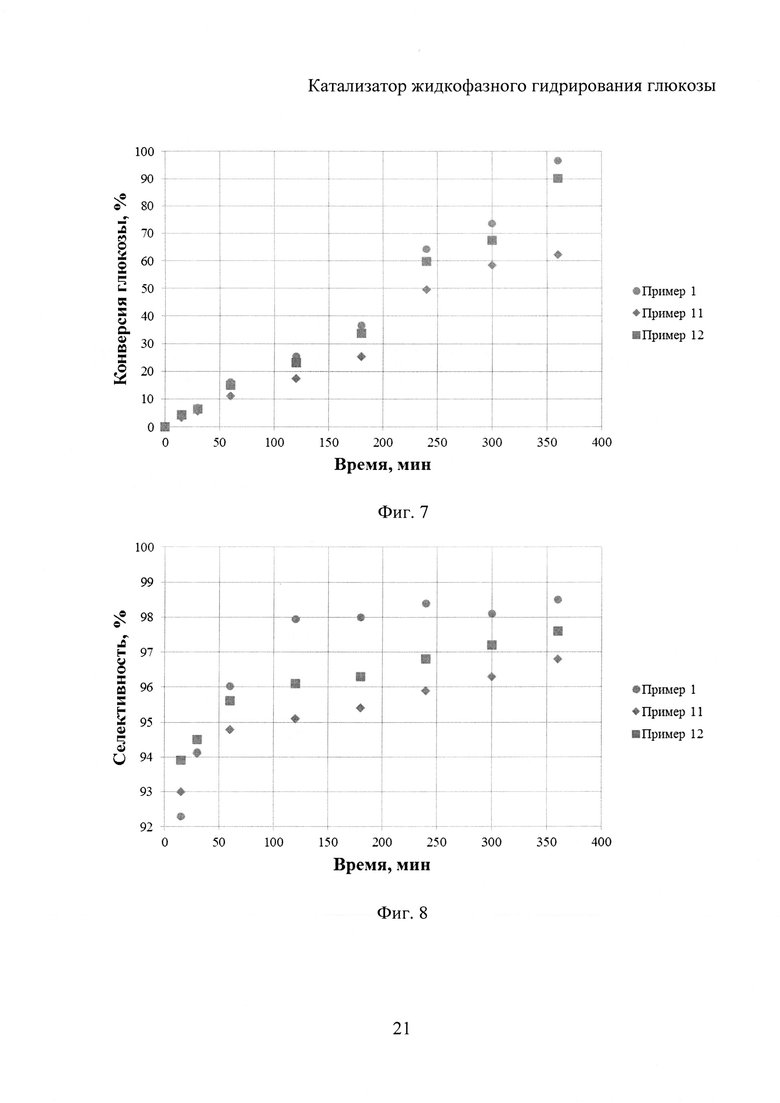

Для пояснения результатов проведенных в примерах 1, 11 и 12 экспериментов представлены графики на фиг. 7 представлена зависимость конверсии глюкозы от времени, а на фиг. 8 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1, 11 и 12 очевидно, что наиболее эффективно катализатор работает при его восстановлении при температуре 300°С.

Пример 13

Аналогичен примеру 1, однако восстановление катализатора проводилось в течение 2 часов.

Пример 14

Аналогичен примеру 1, однако восстановление катализатора проводилось в течение 4 часов.

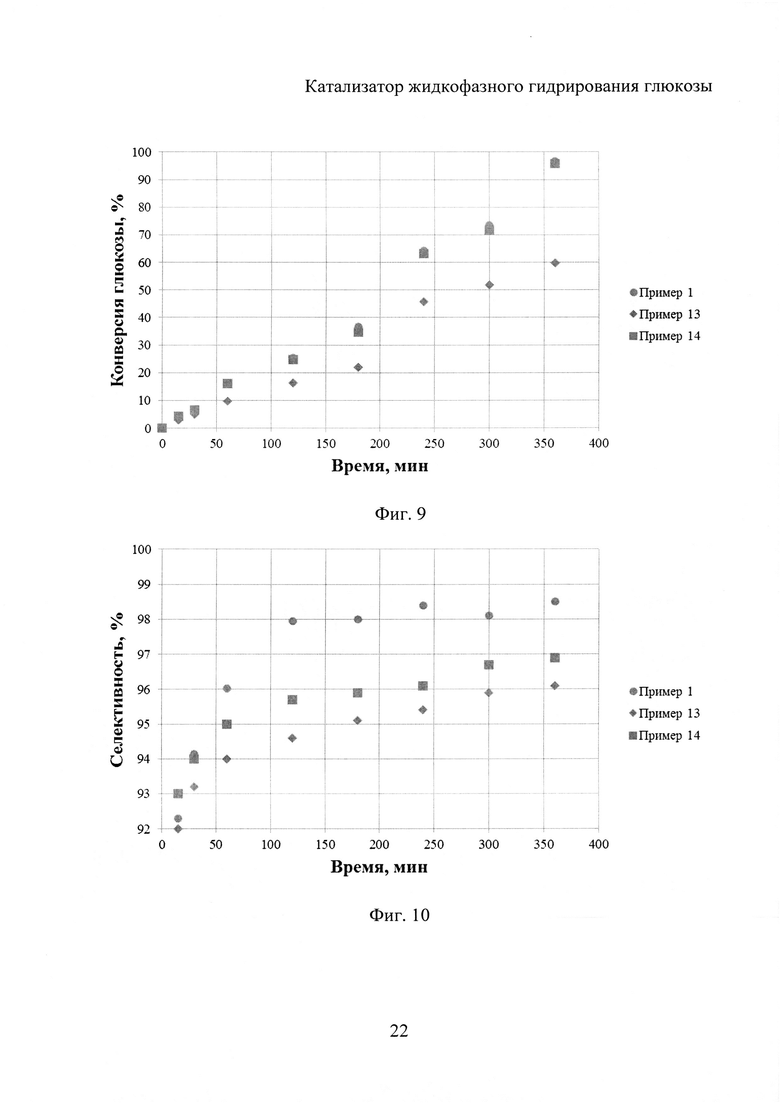

Для пояснения результатов проведенных в примерах 1, 13 и 14 экспериментов представлены графики на фиг. 9 представлена зависимость конверсии глюкозы от времени, а на фиг. 10 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1, 13 и 14 очевидно, что наиболее эффективно катализатор работает при его восстановлении в течение 3 часов.

Пример 15

Аналогичен примеру 1, однако было исключено ультразвуковое воздействие на стадиях пропитки и упаривания.

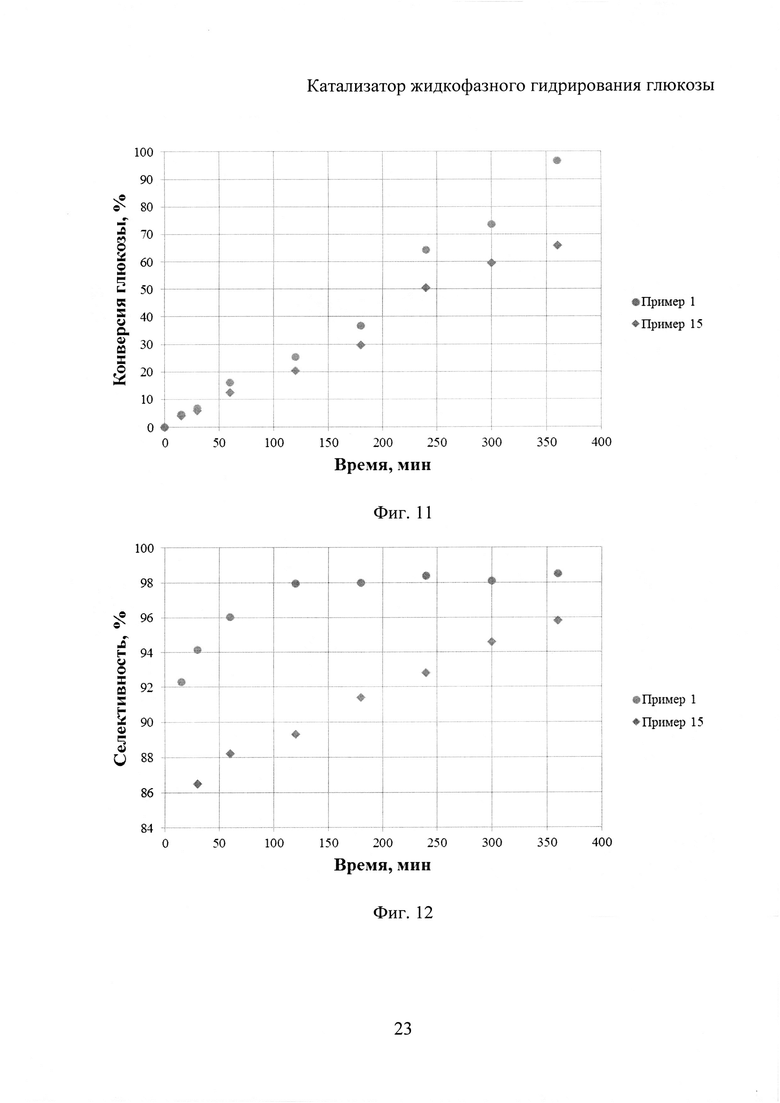

Для пояснения результатов проведенных в примерах 1 и 15 экспериментов представлены графики на фиг. 11 представлена зависимость конверсии глюкозы от времени, а на фиг. 12 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1 и 15 очевидно, что при использовании ультразвукового воздействия на стадиях пропитки и упаривания катализатор работает более эффективно.

Пример 16

Аналогичен примеру 1, однако упаривание проводилось при температуре 60°С.

Пример 17

Аналогичен примеру 1, однако упаривание проводилось при температуре 80°С.

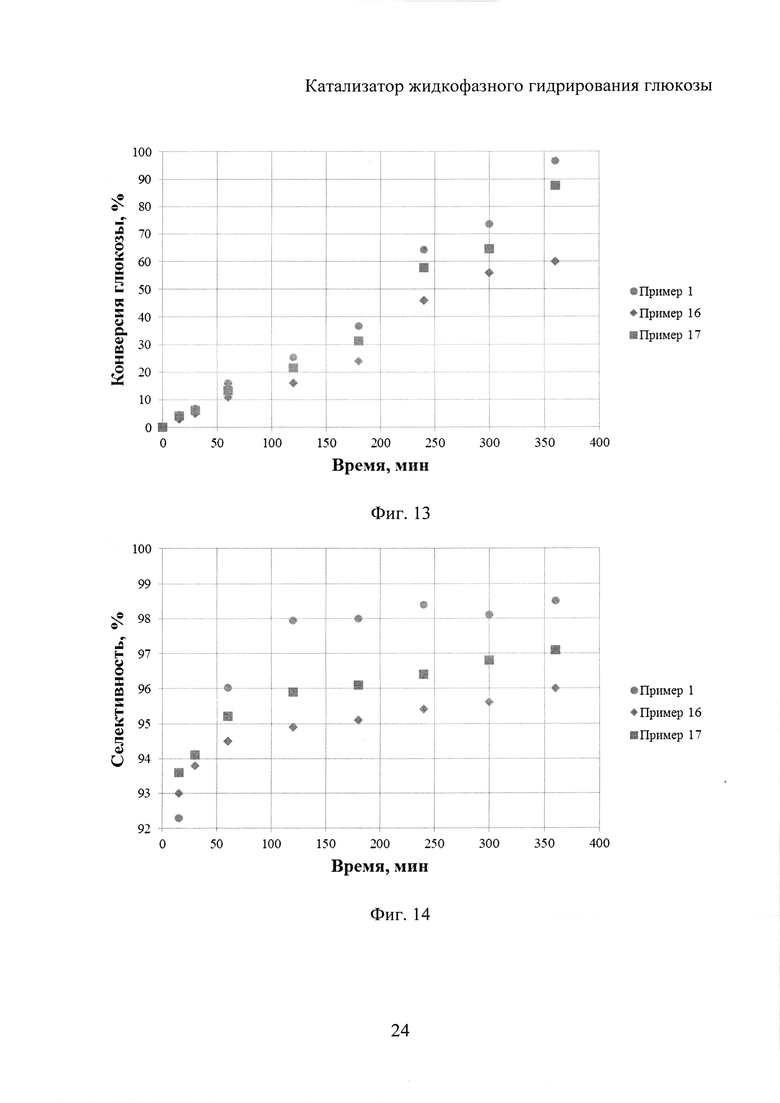

Для пояснения результатов проведенных в примерах 1, 16 и 17 экспериментов представлены графики на фиг. 13 представлена зависимость конверсии глюкозы от времени, а на фиг. 14 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1, 16 и 17 очевидно, что наиболее эффективно катализатор работает при его упаривании при температуре 70°С.

Пример 18

Аналогичен примеру 1, однако упаривание проводилось в течение 11 часов.

Пример 19

Аналогичен примеру 1, однако упаривание проводилось в течение 13 часов.

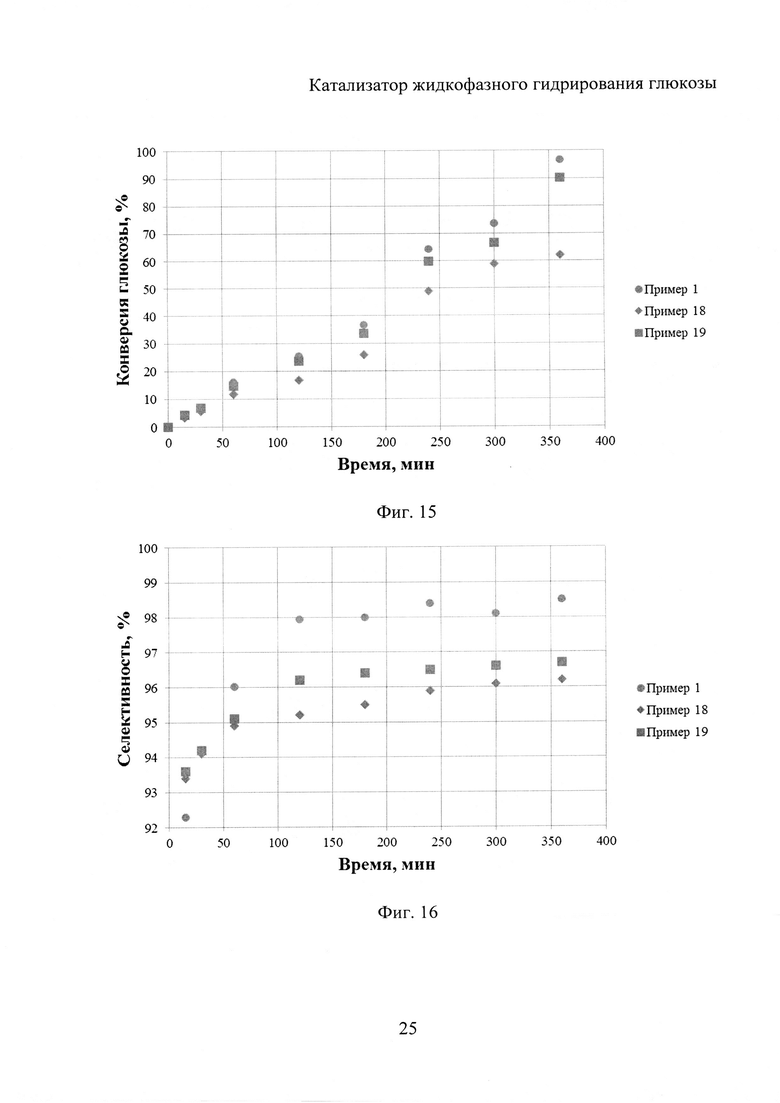

Для пояснения результатов проведенных в примерах 1, 18 и 19 экспериментов представлены графики на фиг. 15 представлена зависимость конверсии глюкозы от времени, а на фиг. 16 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1, 18 и 19 очевидно, что наиболее эффективно катализатор работает при его упаривании в течение 12 часов.

Пример 20

Аналогичен примеру 1, однако высушивание проводилось при температуре 95°С.

Пример 21

Аналогичен примеру 1, однако высушивание проводилось при температуре 115°С.

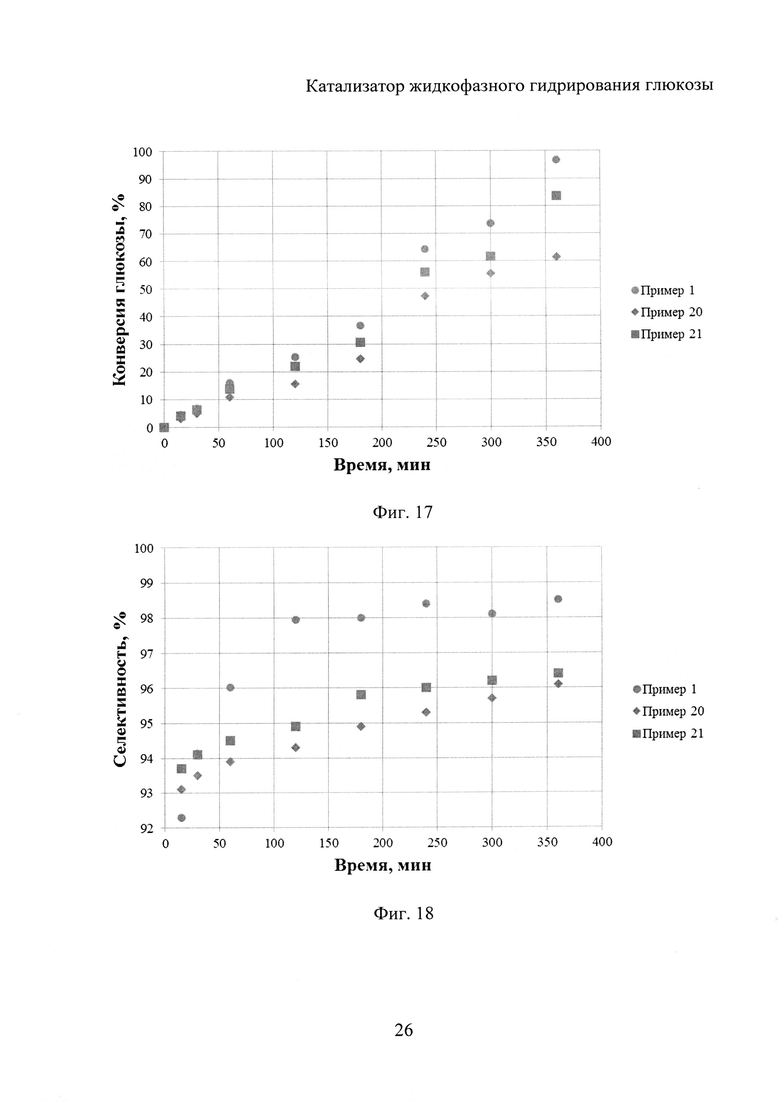

Для пояснения результатов проведенных в примерах 1, 20 и 21 экспериментов представлены графики на фиг. 17 представлена зависимость конверсии глюкозы от времени, а на фиг. 18 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1, 20 и 21 очевидно, что наиболее эффективно катализатор работает при его высушивании при температуре 105°С.

Пример 22

Аналогичен примеру 1, однако высушивание проводилось в течение 11 часов.

Пример 23

Аналогичен примеру 1, однако высушивание проводилось в течение 13 часов.

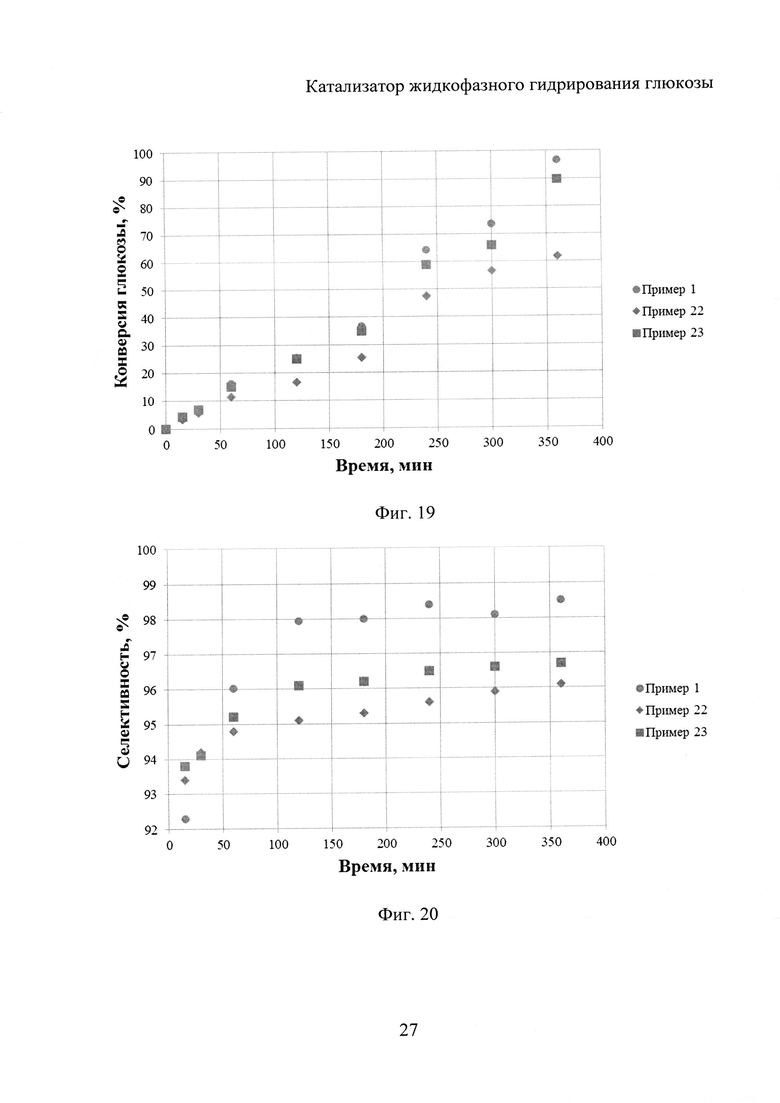

Для пояснения результатов проведенных в примерах 1, 22 и 23 экспериментов представлены графики на фиг. 19 представлена зависимость конверсии глюкозы от времени, а на фиг. 20 - зависимость селективности от времени.

Из результатов экспериментов в примерах 1, 22 и 23 очевидно, что наиболее эффективно катализатор работает при его высушивании в течение 12 часов.

Таким образом, внесение активного металла (никеля) в полимерную матрицу (СПС) с последующим восстановлением существенно повышает активность катализатора, его селективность по отношению к целевому продукту (сорбиту) и операционную стабильность.

Полученные результаты свидетельствуют о том, что применение катализатора на основе никеля в матрице сверхсшитого полистирола, является перспективной возможностью получения сорбита - сырья для пищевой, фармацевтической и энергетической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор жидкофазного синтеза метанола и способ его получения | 2018 |

|

RU2691451C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2745214C1 |

| Катализатор деоксигенирования компонентов биомассы в углеводороды и способ его получения | 2019 |

|

RU2720369C1 |

| Катализатор синтеза Фишера-Тропша и способ его получения | 2024 |

|

RU2839626C1 |

| Хромсодержащий катализатор жидкофазного синтеза метанола и способ его получения | 2019 |

|

RU2721547C1 |

| Способ получения N-метилглюкозамина реакцией восстановительной конденсации с использованием Ni-Ru катализатора на основе сверхсшитого полистирола | 2022 |

|

RU2791235C1 |

| Способ получения полимерсодержащего катализатора реакции Сузуки | 2016 |

|

RU2627265C1 |

| СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ D-ГЛЮКОЗЫ | 2009 |

|

RU2423344C2 |

| Способ получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы | 2023 |

|

RU2823286C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ЦЕЛЛЮЛОЗЫ В ГЕКСИТОЛЫ | 2012 |

|

RU2497800C1 |

Изобретение относится к химической промышленности, а именно к области производства гетерогенных катализаторов процессов жидкофазного гидрирования глюкозы в сорбит, и может быть применено на предприятиях пищевой, фармацевтической и энергетической промышленности для получения пищевых подсластителей, вспомогательных компонентов лекарственных препаратов и антивспенивающей добавки к топливам. Катализатор жидкофазного гидрирования глюкозы содержит носитель и никель в качестве активного компонента. Согласно изобретению в качестве носителя используют сверхсшитый полистирол со степенью сшивки 195÷205%, при этом содержание никеля в катализаторе составляет от 24 до 26 масс. %, а содержание сверхсшитого полистирола - 74÷76 масс. %. Способ получения катализатора включает обработку носителя раствором соли никеля, выпаривание и сушку полученного катализатора с дальнейшим его восстановлением водородом в течение 3 ч. Согласно изобретению в качестве носителя используют сверхсшитый полистирол, а в качестве раствора соли никеля используют раствор ацетата никеля концентрацией 0,8÷0,9 моль/л. Обработку носителя раствором ацетата никеля осуществляют при дополнительном одновременном ультразвуковом воздействии с частотой 37 кГц в течение 30 мин, после чего проводят выпаривание при температуре 70±5°С в течение 12±0,5 ч с повторным одновременным ультразвуковым воздействием с частотой 37 кГц, затем полученный катализатор сушат на воздухе при температуре 105±5°С в течение 12±0,5 ч и восстанавливают водородом при 300±10°С с расходом 10-15 мл/мин. Технический результат изобретения - повышение активности, селективности и операционной стабильности гетерогенного катализатора в реакции жидкофазного гидрирования глюкозы за счет использования инертного полимерного носителя с большой площадью поверхности и увеличения доступности активного металла (никеля). 2 н. и 2 з.п. ф-лы, 20 ил., 23 пр.

1. Катализатор жидкофазного гидрирования глюкозы, содержащий носитель и никель в качестве активного компонента, отличающийся тем, что в качестве носителя используют сверхсшитый полистирол со степенью сшивки 195÷205%, при этом содержание никеля в катализаторе составляет от 24 до 26 масс. %, а содержание сверхсшитого полистирола - 74÷76 масс. %

2. Катализатор по п. 1, отличающийся тем, что используют сверхсшитый полистирол с площадью внутренней поверхности 1400÷1600 м2/г.

3. Способ получения катализатора жидкофазного гидрирования глюкозы по п.1, включающий обработку носителя раствором соли никеля, выпаривание и сушку полученного катализатора с дальнейшим его восстановлением водородом в течение 3 ч, отличающийся тем, что в качестве носителя используют сверхсшитый полистирол, а в качестве раствора соли никеля используют раствор ацетата никеля концентрацией 0,8÷0,9 моль/л, обработку носителя раствором ацетата никеля осуществляют при дополнительном одновременном ультразвуковом воздействии с частотой 37 кГц в течение 30 мин, после чего проводят выпаривание при температуре 70±5°С в течение 12±0,5 ч с повторным одновременным ультразвуковым воздействием с частотой 37 кГц, затем полученный катализатор сушат на воздухе при температуре 105±5°С в течение 12±0,5 ч и восстанавливают водородом при 300±10°С с расходом 10-15 мл/мин.

4. Способ по п. 3, отличающийся тем, что сверхсшитый полистирол предварительно обрабатывают ацетоном и сушат до постоянной массы.

| Jun Zhang et al | |||

| Hydrogenation of glucose over reduced Ni/Cu/Al hydrotalcite precursors, Catalysis Communications, 2013, 35, pp.23-26 | |||

| Цюрупа М.П | |||

| и др | |||

| Сверхсшитый полистирол - первый нанопористый полимерный материал, Российские нанотехнологии | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Катализатор для гидрирования глюкозы | 1975 |

|

SU593731A1 |

| US 6680013 B1, 20.01.2004 | |||

| US 5242877 A1, 07.09.1993 | |||

| Способ получения полимерсодержащего катализатора реакции Сузуки | 2016 |

|

RU2627265C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ УГЛЕВОДОВ | 1972 |

|

SU426687A1 |

Авторы

Даты

2018-10-08—Публикация

2017-11-08—Подача