Изобретение относится к технологии производства пористых, проницаемых керамических материалов для тонкопористых мембран и может быть использовано в медицине, химии и других отраслях промышленности.

Известен способ изготовления керамических (размер пор около 0,1 мкм) изделий из масс, содержащих металлический алюминий [Способ изготовления керамических изделий, содержащих тонкозернистый Al2О3, с использованием порошкообразного металлического алюминия.Verfahren zur Herstellung von teilkornigen Al2О3 enthaltenden keramischen Formkorpern unter Verwendung von pulverformigem aluminiummetall: заявка 4302721 ФРГ, МКИ5 С 04 В 35/10, 35/50 /Claussen N., Claussen N. - Опубл. 1994.04.08.]. Способ включает длительный помол металлического порошка в неводных средах, в течение которого от 10 до 80% порошка окисляется. Этот материал высушивается, подвергается изостатическому прессованию, обжигается при низких температурах (510-610°С) для доокисления и спекается при 110-1650°С. Недостатком этого метода является многостадийность и, в связи с этим, трудоемкость и энергоемкость.

Известен также способ получения керамических пористых фильтров из ультрадисперсных керамических и металлических порошков, сущность которого заключается в нанесении этих порошков на поверхность готового пористого материала [Способ получения пористой мембраны на основе ультрадисперсного порошка. Патент РФ№2054311. МПК B 01 D 69/00, B 01 D 71/02// Далидович В.В., Бабкин О.Э., Ивахнюк Г.К., Федоров Н.Ф., опубл. 1996.02.20]. Тонкодисперсная составляющая закрепляется на поверхности носителя путем подпрессовывания. При этом металл не окисляется. Недостаток этого способа заключается в малой химической стойкости и механической прочности такого материала и в связанном с этим ограничении применения.

Наиболее близким к предлагаемому изобретению является способ получения керамического мембранного фильтра из композиций, содержащих ультрадисперсный порошок металла, полученный измельчением проволоки импульсным разрядом [Керамические мембранные фильтры, полученные из ультрадисперсных порошков. Ceremic membrane filter using ultrafine powders. Kinemuchi Yoshiaki, Suzuki Tsuneo, Jiang Weihua, Yatsni Kinemuchi.//J/Amer.Ceram.Soc. - 2001. - №9. - 2144-2145]. Способ заключается в осаждении металлического порошка на керамический носитель и спекание при прокачивании газа через материал при относительно низких температурах. Недостаток данного способа заключается в трудоемкости проведения процесса малой механической прочности мембраны.

Задачей предлагаемого изобретения является упрощение технологии получения прекурсоров для тонкопористой безусадочной керамики или для тонкопористой составляющей материала керамических или стеклокерамических фильтров. Предлагаемый способ получения обеспечивает образование проникающей пористости материала со средним размером пор 0,1 мкм и меньше.

Поставленная задача достигается применением нанодисперсного электровзрывного алюминиевого порошка (в количестве 1-10% мас. от состава шихты), полученного измельчением проволоки импульсным разрядом и термически обработанного перед введением в шихту. Предпочтительный средний диаметр частиц порошка алюминия 70-100 нм, возможно также использование порошка той же природы (электровзрывного) с частицами другого размера.

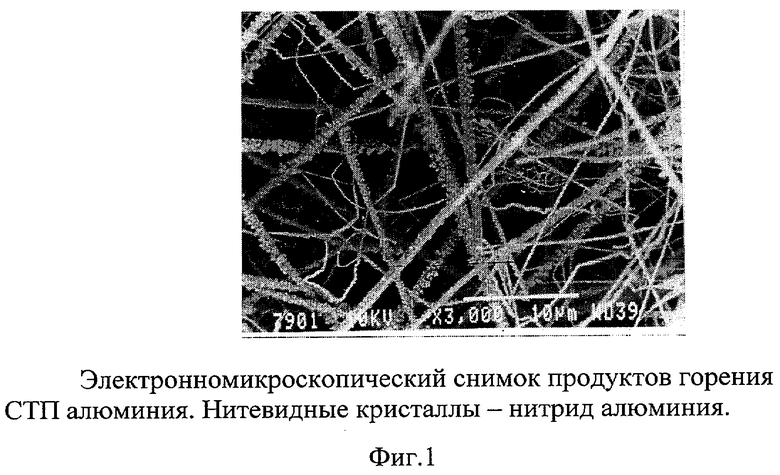

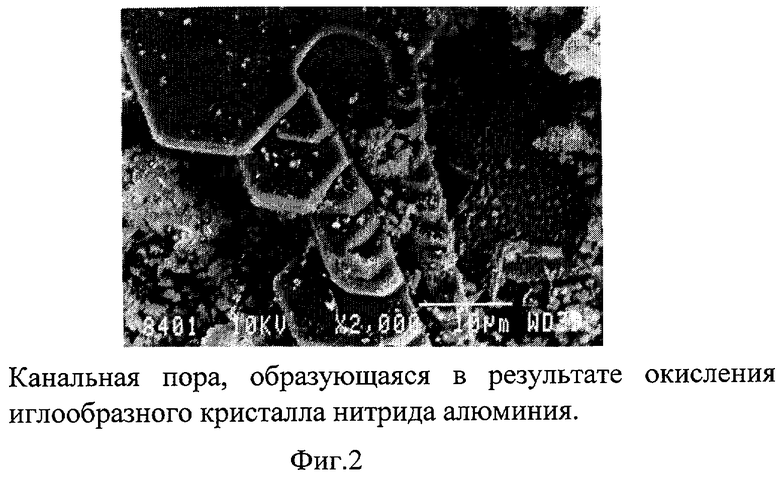

Суть разработанного метода заключается в том, что для образования узких канальных пор диаметром 0,1 мкм и менее алюминиевый порошок предварительно сжигается на воздухе. При горении электровзрывного порошка образуются кристаллы нитрида алюминия, большинство из которых имеют игловидную или нитевидную форму (фиг.1). Содержание нитрида алюминия в продуктах горения составляет 47-50%. При введении такой сожженной смеси практически в любую керамическую или стеклокерамическую матрицу и последующем обжиге в окислительной атмосфере при температуре выше 750°С происходит реакция окисления нитрида с образованием оксида алюминия и выделением азота. Этот процесс сопровождается образованием удлиненных полостей меньшего, по сравнению с кристаллами нитрида, диаметра (фиг.2). Для обеспечения полноты разложения AlN скорость подъема температуры должна быть не более 60°C/ч до 1000°С и не более 80°С/ч при более высоких температурах.

Процесс окисления идет с увеличением удельного объема, что препятствует сокращению размеров изделия. Следствием этого является практически безусадочное спекание.

Пример:

Нанодисперсный порошок алюминия сжигается на воздухе в свободно насыпанном состоянии. Полученный рыхлый спек измельчается до прохождения через сито 0,25-0,50 мм и смешивается с одним или смесью оксидов, представляющих собой матрицу керамического фильтра (SiO2, Al2O3, MgO, MgAl2O4, 2MgO·Al2O3·5SiO2, 3Al2О3·2SiO2, ZrO2 и др.). Сожженная добавка вводится в количестве 1-10% мас. При необходимости вводится временная связка и пластификатор (поливиниловый спирт, метилцеллюлоза, парафин и т.п.). Изделия оформляются методом полусухого прессования или литьем термопластичного шликера. Обжиг производится до температуры, соответствующей температуре спекания керамической матрицы. До 1000°С изделие спекается со скоростью подъема температуры 60°C/ч, далее до температуры спекания - не более 80°С/ч. В табл.1 в качестве примера приведены свойства керамического фильтра на основе кварцевого стекла. Максимальный размер пор определяется размером частиц материала - основы, гидравлический - диаметром каналов, образующихся при разложении нитрида. В данном случае для изготовления фильтра использовалась фракция 50-100 мкм. Введение в спекаемую шихту меньшего, относительно заявляемого (1 мас.%), количества сожженной смеси не эффективно для получения пор диаметра менее микрона. При этом снижается и общая пористость материала. Увеличение содержания порообразующей добавки более 10% мас. не способствует повышению общей пористости фильтра вследствие заполнения пор выделяющимся при окислении нитрида алюминия аморфным и мелкокристаллическим оксидом (γ-Al2О3) и ведет к падению его механической прочности. Для достижения эксплуатационной прочности составов с количеством добавки, превышающим 10%, необходимо провести дополнительную термообработку сожженного прекурсора до температуры 1100°С для стабилизации вновь образованного оксида алюминия. Другой вариант получения прочного материала в этом случае: введение сожженной добавки без повторного стабилизирующего обжига и увеличение длительности термообработки для проведения обжига по механизму реакционного спекания (реакционное взаимодействие тонкодисперсного аморфного оксида алюминия, образованного при разложении нитрида, и материала матрицы, н.п. оксида кремния, оксида магния, циркония и т.п.). В табл.2 показана зависимость усадки и пористости спекаемых материалов от скорости термообработки. Причиной уменьшения линейных размеров и открытой пористости образцов при быстром нагреве является появление расплава и, соответственно, активизирование процесса спекания. Расплав появляется вследствие образования легкоплавкой эвтектики неразложившегося нитрида алюминия с диоксидом кремния и другими оксидными компонентами шихты. При медленном нагреве нитрид алюминия успевает прореагировать с кислородом воздуха с выделением газообразного азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ КЕРАМИКИ С БИМОДАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ ПОРИСТОСТИ | 2017 |

|

RU2691207C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО НАНОМОДИФИЦИРОВАННОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2542073C1 |

| Способ получения нанопористой керамики на основе муллита | 2020 |

|

RU2737298C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2010 |

|

RU2465246C2 |

| Способ изготовления керамических заготовок на основе нитрида кремния | 2022 |

|

RU2803087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2040371C1 |

Изобретение относится к технологии тонкопористых мембран и может быть использовано в медицине, химии и других отраслях промышленности. Способ включает измельчение проволоки импульсным разрядом, после чего нанодисперсный электровзрывной порошок алюминия сжигают на воздухе, измельчают и вводят в состав шихты в количестве от 1 до 10% мас. Обжиг проводят со скоростью не более 60 град/час до температуры 1000°С, далее до температуры спекания не более 80 град/час. Предлагаемое изобретение обеспечивает упрощение технологии получения безусадочных керамических мембранных фильтров с проникающей пористостью, имеющих средний размер пор 0,1 мкм и менее. 2 ил., 2 табл.

Способ получения керамического мембранного фильтра, включающий измельчение проволоки импульсным разрядом с образованием нанодисперсного электровзрывного порошка алюминия, отличающийся тем, что перед введением в состав шихты электровзрывной порошок алюминия сжигают на воздухе, затем продукт сгорания измельчают и вводят в состав шихты в количестве от 1 до 10 мас.%, обжиг проводят со скоростью не более 60 град/ч до температуры 1000°С, далее до температуры спекания не более 80 град/ч.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕМБРАНЫ НА ОСНОВЕ УЛЬТРАДИСПЕРСНОГО ПОРОШКА | 1992 |

|

RU2054311C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2046775C1 |

| КЕРАМИЧЕСКИЙ МЕМБРАННЫЙ ФИЛЬТР АСИММЕТРИЧНОЙ СТРУКТУРЫ, СПОСОБ И МАТЕРИАЛ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2190461C1 |

| RU 2058961 C1, 27.04.1996 | |||

| 0 |

|

SU263468A1 | |

| US 2004043888 A1, 04.03.2004 | |||

| KINEMUCHI Y | |||

| ET AL, Ceramic membrane filter using ultrafine powders, Journal of the American Ceramic Society, 2001, №84(9), 2144-2146 | |||

| ПОЛИТЕХНИЧЕСКИЙ СЛОВАРЬ, под ред | |||

| И.И.Артоболевского, М., Советская Энциклопедия, 1977, с.391. | |||

Авторы

Даты

2006-08-27—Публикация

2004-10-12—Подача