ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Минеральные удобрения, производимые нашей промышленностью, помогают прокормить быстрорастущее население планеты. Достаточное и целенаправленное снабжение питательными веществами позволяет выращивать сельскохозяйственные культуры и производить продукты питания. Приблизительно 50% этих питательных веществ поступает из минеральных удобрений.

Комплексные минеральные удобрения могут быть получены с помощью различных процессов или производственных схем. Важным этапом производства является преобразование фосфора из природного фосфорита в доступную для растений форму. Одним из возможных процессов для этого является так называемый метод нитрования или процесс ОДДА. В процессе ОДДА для производства простых и комплексных удобрений, содержащих нитраты, используются всевозможные питательные компоненты. Следовательно, процесс ОДДА является примером принципа экономики замкнутого цикла.

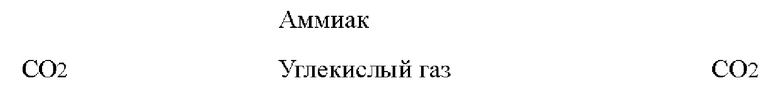

Процесс ОДДА был изобретен Эрлингом Джонсоном в муниципалитете Одда в Норвегии в 1928 году. При этом, процесс ОДДА впервые был описан в патенте GB 339340, выданном ODDA Smelteverk. Процесс ОДДА до сих пор применяется для производства больших объемов удобрений, приблизительно несколько миллионов тонн в год. Блок-схема реакции процесса ОДДА показана на Фиг. 1.

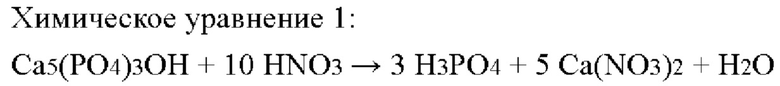

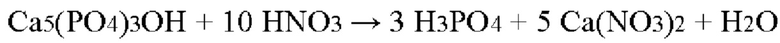

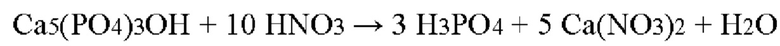

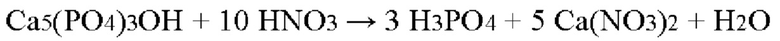

Процесс ОДДА включает подкисление фосфоритов разбавленной азотной кислотой для получения смеси фосфорной кислоты и нитрата кальция в соответствии с химическим уравнением 1:

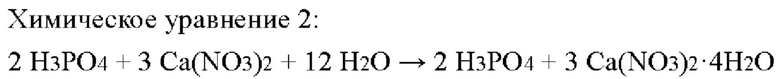

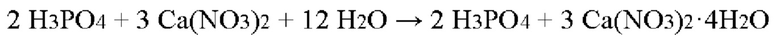

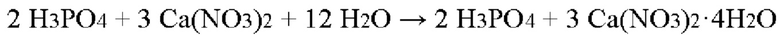

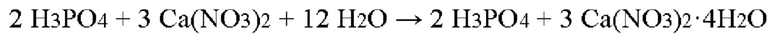

Нерастворимые остатки могут быть удалены фильтрованием. Затем смесь охлаждают, как правило, до температуры ниже 0°С. Нитрат кальция кристаллизуется в соответствии с химическим уравнением 2 и может быть отделен от фосфорной кислоты фильтрованием.

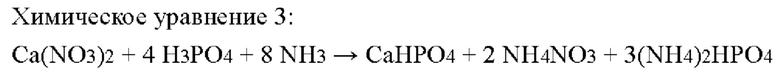

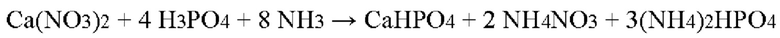

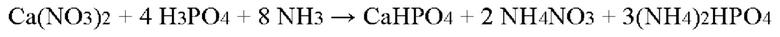

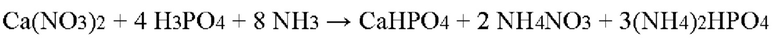

Из полученного нитрата кальция получают азотное удобрение. Фильтрат состоит в основном из фосфорной кислоты с небольшим количеством азотной кислоты и следами нитрата кальция. Затем фильтрат нейтрализуют аммиаком для получения комбинированного удобрения в соответствии с химическим уравнением 3:

Если добавить хлорид калия или сульфат калия, получится азотно-фосфорно-калийное (NPK) удобрение.

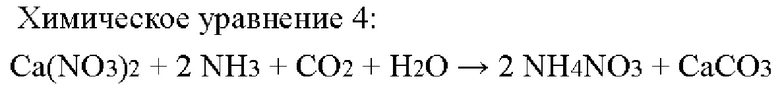

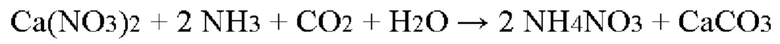

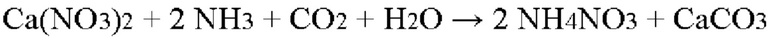

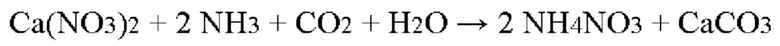

Нитрат кальция можно использовать в качестве азотнокислого удобрения. Нитрат кальция также может быть преобразован в нитрат аммония и карбонат кальция с использованием диоксида углерода и аммиака в соответствии с химическим уравнением 4:

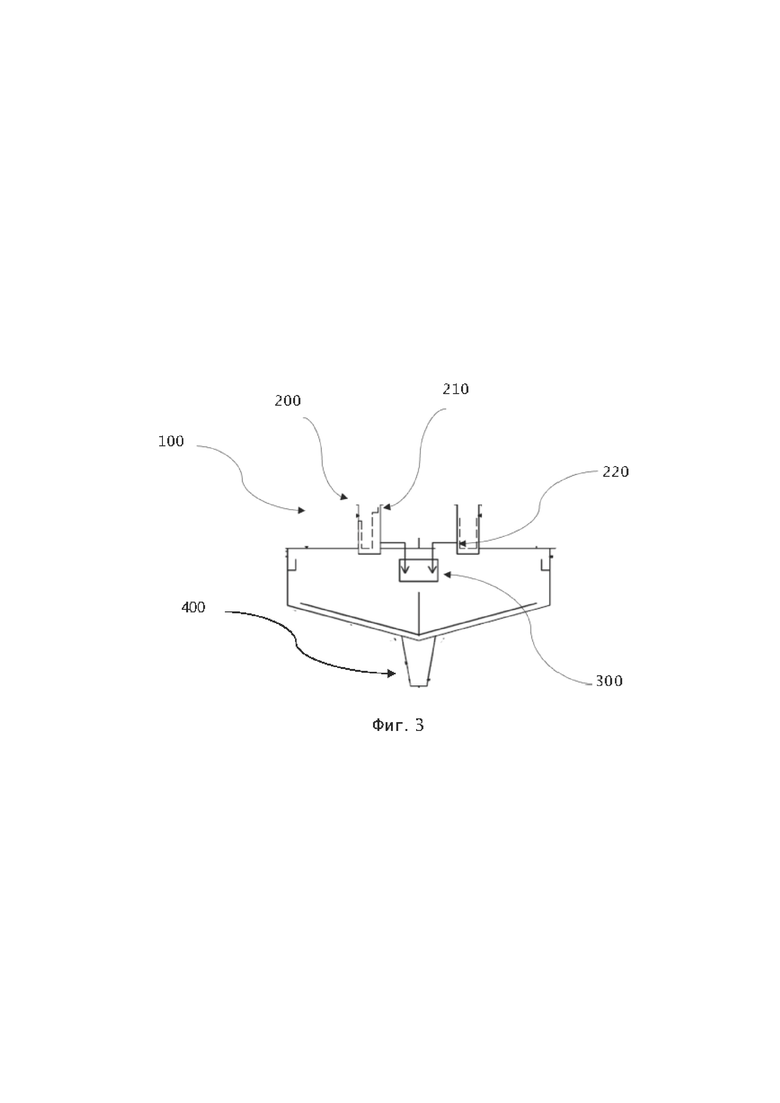

Жидкость этой последней стадии в соответствии с химическим уравнением 4 затем транспортируется в емкость для отстаивания, обычно называемой сгустителем. Примерный вариант сгустителя показан на Фиг. 3. В сгустителе СаСО3 осаждается из реакционной смеси, полученной по химическому уравнению 4. Это осаждение СаСО3 отделяет NH4NO3 от СаСО3. Однако сливная жидкость сгустителя по-прежнему содержит СаСО3 или просто известь. Эта остаточная известь в сливной жидкости загустителя является технической проблемой по следующим трем причинам.

Во-первых, рН жидкости в сгустителе составляет около 7. Жидкость в сгустителе содержит небольшое количество растворенного карбоната аммония, который требуется в реакционных аппаратах. В реакции превращения избыток карбоната аммония способствует кристаллизации извести в виде кальцита, а не арагонита или фатерита. Только кристаллы кальцита легко фильтруются. С другой стороны, нитрат аммония (AN) является кислой солью с рН 5. Поэтому раствор AN необходимо подкислить до рН 5 азотной кислотой. Карбонат аммония образует AN, воду и CO2, вся присутствующая известь преобразуется в Ca(NO3)2, воду и CO2.

Во-вторых, в секции выпаривания AN нитрат аммония концентрируется от 65% до 94%. Если в AN присутствует известь, она накапливается в испарителях с падающей пленкой. Накопившаяся известь сначала снижает теплообменную способность, а в конечном итоге приводит к полной закупорке испарителей.

В-третьих, известь в сливе сгустителя отрицательно повлияет на грануляцию нитрата аммония/кальциево-аммиачной селитры (AN/CAN).

Традиционно СаСО3 в реакционной смеси, полученной по химическому уравнению 4, удаляли осаждением и фильтрованием, в частности фильтрованием под давлением. Однако фильтрование под давлением связано с высокими эксплуатационными расходами. Например, они связаны с усталостью материала и повреждениями из-за согнутых рамок фильтров или разрывом фильтровальных полотен. Наконец, ручная замена фильтров при техническом обслуживании может быть трудоемкой и дорогостоящей, опасной для персонала и вызывать значительные технологические простои.

В связи с этим, целью настоящего изобретения является усовершенствование способа удаления СаСО3 из содержащей нитрат аммония жидкости, полученной по химическому уравнению 4.

Флокуляция, также называемая агломерацией, коагуляцией или коалесценцией, представляет собой процесс контактирования и слипания, при котором частицы дисперсии образуют кластеры. Известно, что флокулянты облегчают осаждение растворенных или взвешенных соединений. Поэтому флокулянты используются в самых разных химических процессах.

ЕР 2555846 компании BASF описывает усовершенствованный способ образования водной суспензии твердых частиц путем гравитационного осаждения первичной водной суспензии твердых частиц в сосуде. К суспензии добавляют по крайней мере один органический полимерный флокулянт. Затем к флокулированным твердым веществам добавляют свободный радикал или окислитель для образования вторичной водной суспензии.

В ЕР 1976613 компании Ciba описан способ концентрирования водной суспензии твердых частиц, включающий стадии добавления в суспензию по меньшей мере одного органического полимерного флокулянта. Флокулированные твердые вещества образуют слой твердых веществ. Свободнорадикальный агент, окислитель или фермент вносят на суспензию перед или, по существу, одновременно с добавлением органического полимерного флокулянта. Органический полимерный флокулянт может представлять собой гомополимер акрилата натрия, гомополимер акриламида и сополимер акриламида и акрилата натрия.

US 4104226 компании BASF описывает смешанную полиакриламидную композицию с улучшенными удерживающими свойствами и свойствами флокулянта. Композиция состоит в основном из смеси катионных и анионных полиакриламидов в виде водно-масляной полимерной дисперсии.

В WO 9937589 компании Ciba описан способ сгущения водной суспензии твердых минеральных веществ, в частности угля, путем осаждения. К суспензии добавляют водорастворимый анионный мостиковый полимерный флокулянт с характеристической вязкостью не менее 5 дл/г (99%) и водорастворимый катионный полимерный флокулянт (1%). Общая концентрация полимера обычно составляет от приблизительно 0,001 до приблизительно 5 мас. %.

Однако ни в одном из указанных документов не предлагается эффективное решение для удаления СаСО3 из NH4NO3, полученного в соответствии с уравнением 4 процесса ОДДА для производства удобрений.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения неожиданно обнаружили, что добавление менее 5 миллионых долей анионного полиакрил амид а со сверхвысокой молекулярной массой в качестве флокулянта приводит к эффективному и полному удалению СаСО3 из NH4NO3, полученного в соответствии с химическим уравнением 4 при больших объемах применения процесса ОДДА для производства удобрений.

В соответствии с первым аспектом изобретения процесс ОДДА для производства удобрений на основе азота включает следующие стадии

a) Подкисление фосфоритов раствором азотной кислоты с получением подкисленного раствора в соответствии с химическим уравнением 1:

b) Охлаждение полученного на стадии (а) подкисленного раствора до температуры, при которой происходит кристаллизация нитрата кальция в соответствии с химическим уравнением 2:

c) нейтрализация при необходимости полученной на стадии (b) реакционной смеси аммиаком с получением смеси фосфата аммония, фосфата кальция и нитрата аммония в соответствии с химическим уравнением 3:

d) Превращение нитрата кальция, полученного на стадии (b), в нитрат аммония и карбонат кальция с использованием диоксида углерода и аммиака в соответствии с химическим уравнением 4:

e) отделение карбоната кальция от нитрата аммония в емкости (100) для отстаивания, при этом на стадии (е) для улучшения осаждения карбоната кальция в емкости (100) для отстаивания в емкость (100) для отстаивания добавляют флокулянт.

В другом варианте осуществления изобретения добавление флокулянта в емкость (100) для отстаивания на этапе (е) приводит к практически полному осаждению карбоната кальция в емкости (100) для отстаивания. В предпочтительном варианте осуществления изобретения практически полное осаждение карбоната кальция означает осаждение 95 мас. %, предпочтительно 99 мас. %, еще более предпочтительно 99,9 мас. % и еще более предпочтительно 99,99 мас. % карбоната кальция в емкости (100) для отстаивания.

В другом предпочтительном варианте слив емкости (100) для отстаивания содержит СаСО3 в количестве от 0,001 до 0,5 мас. %, предпочтительно от 0,005 до 0,01 мас. % и еще более предпочтительно от 0,01 до 0,05 мас. % по отношению к общему эталонному сливу емкости (100) для отстаивания. В другом предпочтительном варианте осуществления на стадии (е) настоящего изобретения фильтрация, в частности, фильтрация под давлением не применяется.

В другом варианте осуществления способа по изобретению флокулянт представляет собой органический флокулянт.

В другом варианте осуществления способа по изобретению флокулянт представляет собой органический полимерный флокулянт.

В другом варианте осуществления способа по изобретению флокулянт представляет собой анионный органический полимерный флокулянт.

В другом варианте осуществления способа по изобретению флокулянт представляет собой анионный органический полимерный флокулянт со сверхвысокой массой полимера.

В другом варианте осуществления способа по изобретению молекулярная масса флокулянта составляет 2 миллиона дальтон или более.

В другом варианте осуществления способа по изобретению молекулярная масса флокулянта составляет 20 миллионов дальтон или менее.

В предпочтительном варианте флокулянт представляет собой полиакриламидный флокулянт.

В еще одном предпочтительном варианте полиакриламидный флокулянт представляет собой полиакриламид со сверхвысокой молекулярной массой.

В особенно предпочтительном варианте осуществления флокулянт представляет собой Magnafloc®, распространяемый на рынке компанией BASF.

В еще одном предпочтительном варианте осуществления флокулянт представляет собой Magnafloc® 919, распространяемый на рынке компанией BASF.

В еще одном предпочтительном варианте стадия (е) способа включает добавление анионного полиакриламидного флокулянта со сверхвысокой молекулярной массой.

В еще одном предпочтительном варианте осуществления настоящего изобретения никакие другие агенты на стадии (d) способа не добавляют для целей флокуляции.

В другом варианте осуществления флокулянт не содержит каких-либо свободно-радикальных агентов или окислителей.

В другом варианте осуществления флокулянт не содержит катионного полимера.

В другом варианте осуществления способа по изобретению на стадии (е) флокулянт добавляют в емкость (100) для отстаивания в концентрации от 0,1 до 10 частей на миллион по отношению к объему реакционной смеси.

В другом варианте осуществления способа по изобретению на стадии (е) флокулянт добавляют в емкость (100) для отстаивания в концентрации от 0,5 до 5 частей на миллион по отношению к объему реакционной смеси.

В другом варианте осуществления способа по изобретению на стадии (е) флокулянт добавляют в емкость (100) для отстаивания в концентрации от 1 до 3 частей на миллион по отношению к объему реакционной смеси.

В другом варианте осуществления способа по изобретению на стадии (е) флокулянт добавляют в емкость (100) для отстаивания в концентрации от 1,3 до 2 частей на миллион по отношению к объему реакционной смеси.

В другом варианте осуществления способа по изобретению флокулянт добавляют в емкость (100) для отстаивания перед тем, как реакционная смесь после стадии (d) поступит в емкость (100) для отстаивания.

В другом варианте осуществления способа по изобретению флокулянт добавляют в емкость (200) предварительного осаждения перед тем, как реакционная смесь после стадии (d) поступит в емкость (100) для отстаивания.

В другом варианте осуществления способа по изобретению емкости (200) предварительного осаждения представляют собой полые тела конической формы с одним или несколькими входными отверстиями (210) и одним или несколькими выходными отверстиями (220).

В другом варианте осуществления способа по изобретению флокулянт добавляют в две емкости (200) предварительного осаждения.

Другим аспектом настоящего изобретения является использование на стадии (е) процесса ОДДА анионного органического полимерного флокулянта со сверхвысокой массой для улучшения удаления карбоната кальция в емкости (100) для отстаивания из реакционной смеси, полученной по химическому уравнению 4.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1 представлена структурная схема процесса ОДДА соответствующая известному уровню техники.

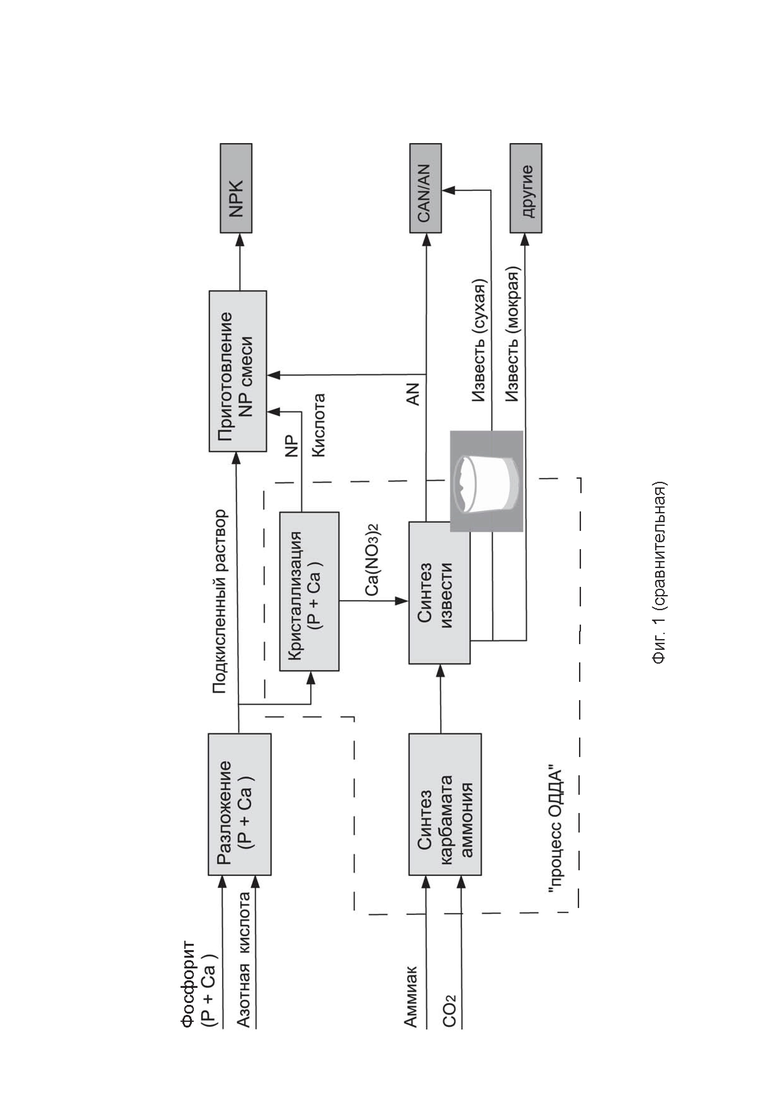

На Фиг. 2 представлена структурная схема процесса ОДДА по настоящему изобретению.

На Фиг. 3 схематически показан вариант реализации емкости (100) для отстаивания с двумя емкостями (200) предварительного осаждения.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1 представлена структурная схема процесса ОДДА для производства азотных удобрений в соответствии с известным уровнем техники, включающего стадии

а) Подкисление фосфоритов раствором азотной кислоты с получением подкисленного раствора в соответствии с химическим уравнением 1:

b) Охлаждение полученного на стадии (а) подкисленного раствора до температуры, при которой происходит кристаллизация нитрата кальция, в соответствии с химическим уравнением 2:

c) нейтрализация при необходимости полученной на стадии (b) реакционной смеси аммиаком с получением смеси фосфата аммония, фосфата кальция и нитрата аммония в соответствии с химическим уравнением 3:

d) Превращение нитрата кальция, полученного на стадии (b), в нитрат аммония и карбонат кальция с использованием диоксида углерода и аммиака в соответствии с химическим уравнением 4:

е) Отделение карбоната кальция от нитрата аммония в емкости (100) для отстаивания.

На Фиг. 2 показан способ по изобретению с улучшенным удалением извести, включающий стадии

а) Подкисление фосфоритов раствором азотной кислоты с получением подкисленного раствора в соответствии с химическим уравнением 1:

Ь) Охлаждение полученного на стадии (а) раствора для подкисления до температуры, при которой происходит кристаллизация нитрата кальция, в соответствии с химическим уравнением 2:

c) Нейтрализация при необходимости полученной на стадии (b) реакционной смеси аммиаком с получением смеси фосфата аммония, фосфата кальция и нитрата аммония в соответствии с химическим уравнением 3:

d) Превращение нитрата кальция, полученного на стадии (b), в нитрат аммония и карбонат кальция с использованием диоксида углерода и аммиака в соответствии с химическим уравнением 4:

e) Отделение карбоната кальция от нитрата аммония в емкости (100) для отстаивания, при этом на стадии (е) для улучшения осаждения карбоната кальция в емкость (100) для отстаивания добавляют флокулянт.

На Фиг. 3 показан предпочтительный вариант осуществления, в котором емкость (100) для отстаивания имеет цилиндрическую форму. Продукт реакции, полученный на стадии (d) в соответствии с химическим уравнением 4, поступает в емкость (100) для отстаивания через емкости (200) предварительного осаждения. Прохождение через емкости (200) предварительного осаждения замедляет скорость и, таким образом, облегчает гравитационное осаждение в емкости (100) для отстаивания. Емкости предварительного осаждения представляют собой полые тела конической формы с одним или несколькими входными отверстиями (210) и одним или несколькими выходными отверстиями (220). Флокулянт добавляют в емкости (200) предварительного осаждения. Загущенный раствор, выходящий из сгустителя в нижней части (400), является исходным продуктом для вакуумного ленточного фильтра. Раствор нитрата аммония (AN-раствор) пропускают через фильтровальное полотно. Известковый слой осадка накапливается на фильтрующем полотне. Таким образом, сгуститель уменьшает объем, который должен быть отфильтрован, и обеспечивает густой осадок на вакуумном ленточном фильтре. Слив сгустителя не требует фильтрования благодаря добавлению флокулянта в соответствии со стадией (е).

В предпочтительном варианте одна или несколько емкостей (200) предварительного осаждения содержат сито для предотвращения попадания коагулированного известняка в емкость (100) для отстаивания. В другом варианте осуществления одна или несколько емкостей (200) предварительного осаждения содержат одну или несколько мешалок. В другом варианте осуществления одна или несколько емкостей (200) предварительного осаждения содержат одну или несколько перегородок. В наиболее предпочтительном варианте емкости (200) предварительного осаждения содержат одну или несколько мешалок, одну или несколько перегородок и одно или несколько сит (на Фиг. 3 не показаны). Одна или несколько емкостей (200) предварительного осаждения предотвращают попадание известняка, который постоянно накапливается на стенках, перегородках и мешалке, в емкость (100) для отстаивания. Мешалки (не показаны) обеспечивают быстрое и эффективное смешивание с раствором, выходящим из реакторов. Следовательно, одна или несколько емкостей (200) предварительного осаждения являются предпочтительным местом для добавления флокулянта в соответствии со стадией (е).

Примеры

В емкости (100) для отстаивания, показанные на Фиг. 2 и Фиг. 3, были добавлены 20 органических полимерных флокулянтов. Испытываемые флокулянты включали как

- анионные флокулянты от средней до сверхвысокой молекулярной массы, так и

- катионные флокулянты от средней до сверхвысокой молекулярной массы.

Исследуемые анионные и катионные флокулянты добавляли в емкость (100) для отстаивания в количествах от 0,1 до 20 частей на миллион по отношению к объему реакционной смеси, полученной согласно уравнению 4.

Измеряли СаСО3, содержащийся в сливе емкости (100) для отстаивания. Неожиданно анионный полиакриламид со сверхвысокой молекулярной массой, распространяемый на рынке под торговой маркой Magnafloc® от компании BASF, и добавленный в очень малых количествах 1,6 частей на миллион по отношению к общему количеству жидкости в емкости (100) для отстаивания, приводил к получению слива, практически не содержащего СаСО3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Процесс нитрования для производства азотных удобрений с пониженным образованием песка | 2022 |

|

RU2824215C2 |

| ПОЛУЧЕНИЕ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ ВЫСОКОЙ ЧИСТОТЫ | 2011 |

|

RU2602140C2 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ СОДЕРЖАЩЕГО ОКСИД СЕРЫ ПРОДУКТА И УДОБРЕНИЯ | 2006 |

|

RU2415829C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРОСОДЕРЖАЩИХ АЗОТНЫХ УДОБРЕНИЙ | 2005 |

|

RU2400459C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ | 2014 |

|

RU2601332C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ И CO | 2006 |

|

RU2449949C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ (ВАРИАНТЫ) | 2005 |

|

RU2281921C1 |

| СПОСОБ ОЧИСТКИ МНОГОКОМПОНЕНТНЫХ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ЦИНК И ХРОМ | 2022 |

|

RU2792510C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМЫХ ФОСФАТОВ НАТРИЯ, КАЛИЯ И АММОНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2701320C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛЫХ И СРЕДНИХ ФОСФАТОВ НАТРИЯ, КАЛИЯ И АММОНИЯ | 2018 |

|

RU2701907C1 |

Изобретение относится к сельскому хозяйству. Способ выполнения процесса нитрования для производства азотных удобрений содержит стадии: а) подкисление фосфоритов раствором азотной кислоты для получения подкисленного раствора, b) охлаждение полученного на стадии (а) подкисленного раствора до температуры, при которой происходит кристаллизация нитрата кальция, c) нейтрализация при необходимости полученной на стадии (b) реакционной смеси аммиаком с получением смеси фосфата аммония, фосфата кальция и нитрата аммония, d) превращение нитрата кальция, полученного на стадии (b), в нитрат аммония и карбонат кальция с использованием диоксида углерода и аммиака, e) отделение карбоната кальция от нитрата аммония в емкости (100) для отстаивания, при этом на стадии (e) для улучшения осаждения карбоната кальция в емкости (100) для отстаивания в емкость (100) для отстаивания добавляют флокулянт. Изобретение позволяет эффективно и полно удалить СаСО3 из NH4NO3. 13 з.п. ф-лы, 3 ил., 1 табл., 20 пр.

1. Способ выполнения процесса нитрования для производства азотных удобрений, содержащий стадии:

а) Подкисление фосфоритов раствором азотной кислоты для получения подкисленного раствора

b) Охлаждение полученного на стадии (а) подкисленного раствора до температуры, при которой происходит кристаллизация нитрата кальция

c) Нейтрализация при необходимости полученной на стадии (b) реакционной смеси аммиаком с получением смеси фосфата аммония, фосфата кальция и нитрата аммония

d) Превращение нитрата кальция, полученного на стадии (b), в нитрат аммония и карбонат кальция с использованием диоксида углерода и аммиака

e) Отделение карбоната кальция от нитрата аммония в емкости (100) для отстаивания, при этом на стадии (e) для улучшения осаждения карбоната кальция в емкости (100) для отстаивания в емкость (100) для отстаивания добавляют флокулянт.

2. Способ по п. 1, отличающийся тем, что флокулянт представляет собой органический флокулянт.

3. Способ по п. 2, отличающийся тем, что флокулянт представляет собой органический полимерный флокулянт.

4. Способ по п. 3, отличающийся тем, что флокулянт представляет собой анионный органический полимерный флокулянт.

5. Способ по п. 4, отличающийся тем, что флокулянт представляет собой анионный органический полимерный флокулянт со сверхвысокой массой полимера.

6. Способ по п. 1, отличающийся тем, что молекулярная масса флокулянта составляет 2 миллиона дальтон или более.

7. Способ по п. 1, отличающийся тем, что молекулярная масса флокулянта составляет 20 миллионов дальтон или менее.

8. Способ по п. 1, отличающийся тем, что на стадии (e) флокулянт добавляют в емкость (100) для отстаивания в концентрации от 0,1 до 10 частей на миллион по отношению к объему реакционной смеси.

9. Способ по п. 8, отличающийся тем, что на стадии (e) флокулянт добавляют в емкость (100) для отстаивания в концентрации от 0,5 до 5 частей на миллион по отношению к объему реакционной смеси.

10. Способ по п. 9, отличающийся тем, что на стадии (e) флокулянт добавляют в емкость (100) для отстаивания в концентрации от 1 до 3 частей на миллион по отношению к объему реакционной смеси.

11. Способ по п. 10, отличающийся тем, что на стадии (e) флокулянт добавляют в емкость (100) для отстаивания в концентрации от 1,3 до 2 частей на миллион по отношению к объему реакционной смеси.

12. Способ по п. 1, отличающийся тем, что флокулянт добавляют в одну или несколько емкостей (200) предварительного осаждения перед тем, как реакционная смесь на стадии (e) поступит в емкость (100) для отстаивания.

13. Способ по п. 13, отличающийся тем, что емкости (200) предварительного осаждения представляют собой полые тела конической формы с одним или несколькими входными отверстиями (210) и одним или несколькими выходными отверстиями (220).

14. Способ по п. 13, отличающийся тем, что флокулянт добавляют в две емкости (200) предварительного осаждения.

| US 1854291 A1, 19.04.1932 | |||

| ROGER GAUDREAULT, NICOLAS DI CESARE, DAVID WEITZ, THEO VAN DE VEN, "Flocculation kinetics of precipitated calcium carbonate", "Colloids and Surfaces A Physicochemical and Engineering Aspects", Volume 340, Issues 1-3, 15 may 2009, pages 56-65 | |||

| КОМПОЗИЦИИ ИНГИБИТОРОВ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2699032C2 |

| Способ очистки расплава или раствора нитрата кальция | 1988 |

|

SU1706384A3 |

| EP 3174831 A1, 07.06.2017. | |||

Авторы

Даты

2024-08-06—Публикация

2022-02-11—Подача