Область техники

Настоящее изобретение относится к оправке для трубогибочного станка. Известно, что оправки для гибки труб используются для обеспечения опоры для внутренней стороны трубы во время ее подвергания гибке. Оправку вставляют в участок трубы, подлежащей гибке, и, когда происходит гибка, гибкая часть оправки изгибается вместе с трубой, обеспечивая опору для внутренней стороны трубы и предотвращая ее сплющивание или излишнего деформирования.

Предшествующий уровень техники

В US 4,635,464 раскрыта оправка для гибки труб, включающая в себя прямолинейную часть и гибкую часть. Прямолинейная часть включает в себя стержень, вставленный посредством резьбового соединения в отверстие хвостовика оправки, который, в свою очередь, соединен с концевым шарниром. Концевой шарнир образован из двух зеркально идентичных частей для приема внутри охватываемой части промежуточного шарнирно-сочлененного элемента, также образованного из двух идентичных половин. Данные две идентичные половины соединены посредством кольцеобразного компонента, имеющего сферические периферийные поверхности, предназначенные для входа в контакт с трубой, подлежащей гибке. Кольцеобразный компонент навинчен на две половины шарнирно-сочлененного элемента. Внутри каждого промежуточного шарнирно-сочлененного элемента имеется глухое отверстие, предназначенное для размещения подпружиненного шарика. Охватывающее гнездо, в котором размещена охватываемая часть шарнирно-сочлененного элемента, имеет углубление на ее нижней стороне, предназначенное для приема и удерживания шарика так, чтобы в нерабочем положении шарнирно-сочлененные элементы были выровнены друг относительно друга для облегчения вставки оправки в трубу, подлежащую гибке. Концевой шарнирно-сочлененный элемент не имеет охватывающего компонента, поскольку он не используется для создания нового соединения для шарнирно-сочлененного элемента, и, следовательно, не требуется, чтобы он был образован из двух половин.

Следует понимать, что шарнирно-сочлененные элементы, такие как описанные выше, должны быть изготовлены с большой точностью, поскольку внутренняя резьба кольцеобразного компонента должна навинчиваться на две наружные резьбы двух отдельных деталей, расположенных напротив друг друга, в одном и том же шарнирно-сочлененном элементе.

В US 6,085,572 описана оправка, предназначенная для решения данной проблемы и аналогичная оправке по вышеупомянутому патенту в том, что как концевой шарнир, так и промежуточные шарнирно-сочлененные элементы образованы из двух половин, которые могут быть собраны вместе в центральной аксиальной плоскости. Однако в отличие от вышеупомянутого патента кольцеобразный компонент, которые соединяет данные две половины и входит в контакт со стенками трубы, подлежащей гибке, удерживается относительно них посредством упругих колец.

Данное решение позволяет устранить недостаток резьбового соединения двух частей шарнирно-сочлененного элемента с кольцеобразным компонентом. Тем не менее сохраняется необходимость в изготовлении деталей в оправке, состоящих из двух половин, с большой точностью. Поскольку данные детали образованы из двух половин, они имеют ограниченную стойкость при использовании.

В US 3,408,850 раскрыта оправка для гибки труб, содержащая ряд наружных сферических элементов с внутренней резьбой и ряд внутренних элементов, соединяющих сферические элементы и соединенных вместе торец к торцу; каждый элемент, соединяющий сферические элементы, имеет сегментированную охватываемую часть со сферической формой, образованную на одном его конце, и сегментированную охватывающую часть на другом его конце. Указанная охватывающая часть включает в себя две части с наружной резьбой, проходящие в продольном направлении, внутренние поверхности которых взаимодействуют для задания границ большей части указанного углубления со сферической формой.

Таким образом, следует понимать, что охватывающая часть или шарообразная часть образована из двух компонентов, а не из одного элемента.

В US 3,286,503 предложена оправка для гибки труб, имеющая жесткую часть и гибкую часть, соединенную с жесткой частью с возможностью отделения. Гибкая часть оправки состоит из звеньев, каждое из которых имеет шаровой элемент звена или охватываемый компонент, выполненный с возможностью перемещения в соответствующем охватывающем компоненте, и шары оправки. Шаровой элемент каждого звена образован из двух частей, расположенных напротив друг друга вдоль меридиональной плоскости; охватывающий компонент состоит из чашеобразной части с наружной резьбой, проходящей в отдельном цилиндрическом секторе с наружной резьбой, при этом как чашеобразная часть, так и цилиндрический сектор привинчены к внутренней резьбе, образованной в шаре оправки. Для осуществления установки каждого охватывающего компонента в каждом звене с возможностью съема для обеспечения легкой и быстрой замены в случае повреждения любого из шаров необходимо удалить цилиндрический сектор охватывающей части.

Таким образом, следует понимать, что каждый из охватывающих компонентов и охватываемых компонентов гибкой части оправки согласно US 3,286,503 образован из двух частей, а не из одного элемента.

Сущность изобретения

Настоящее изобретение направлено на преодоление недостатков, возникающих из-за того, что в предшествующем уровне техники гибкая часть оправки изготовлена с соединительными элементами, имеющими или охватывающий компонент, или охватываемый компонент, или оба данных компонента, образованных из по меньшей мере двух частей, подлежащих соединению вместе при сборке гибкой части оправки перед использованием.

Задача настоящего изобретения состоит в изготовлении как охватывающего компонента, так и охватываемого компонента гибкой части оправки в виде одного элемента.

Другая задача настоящего изобретения состоит в том, чтобы предложить гибкую часть оправки, которая может быть просто и быстро подготовлена для использования.

Дополнительная задача настоящего изобретения состоит в том, чтобы предложить гибкую часть оправки, которая имеет элементы с более высокой механической прочностью, чем элементы по предшествующему уровню техники.

Еще одна задача настоящего изобретения состоит в том, чтобы предложить шарнирно-сочлененные элементы, которые имеют число компонентов, которое меньше числа компонентов шарнирно-сочлененных элементов по предшествующему уровню техники, и которые, следовательно, можно собрать легче и быстрее, чем ранее.

Дополнительная задача настоящего изобретения состоит в том, чтобы предложить шарнирно-сочлененные элементы, образованные посредством компонентов, легко заменяемых в случае повреждения или износа.

Вышеупомянутые и другие цели достигаются посредством оправки для трубогибочного станка, содержащей удлиненный корпус, имеющий первый конец, соединенный с штоком оправки, и второй конец, противоположный первому, на котором имеется сферическое гнездо, и по меньшей мере промежуточный шарнирно-сочлененный элемент и концевой шарнирно-сочлененный элемент.

Каждый промежуточный шарнирно-сочлененный элемент содержит цельный чашеобразный компонент шарового шарнира, выполненный со сферическим гнездом, и стержнеобразный элемент, проходящий снаружи от цельного чашеобразного компонента, и цельный сфероидальный компонент, выполненный с возможностью ввода в указанное сферическое гнездо.

Поскольку каждый сферический шарнир состоит только из цельного охватываемого компонента и цельного охватывающего компонента, сферический шарнир не требует такой точности элементов конструкции, как гибкие части оправки по предшествующему уровню техники.

Для обеспечения возможности ввода сфероидального компонента в качестве охватываемого компонента в сферическое гнездо или охватывающий компонент при одновременном сохранении функциональности шарового шарнира, в котором охватываемый компонент и охватывающий компонент находятся в плотном контакте друг с другом, сфероидальный компонент выполнен в виде сферы со срезанными частями на периферии.

Сфероидальный компонент предпочтительно представляет собой твердое тело, образованное цилиндром, противоположные основания которого представляют собой сферические сегменты одной и той же сферы и имеют одну и ту же ось, которая перпендикулярна к центральной оси сфероидального компонента. Диаметр указанной сферы незначительно меньше диаметра сферического гнезда охватывающего компонента.

Указанное твердое тело предпочтительно ограничено плоской поверхностью посредством секущей плоскости, перпендикулярной к указанной центральной оси. Кроме того, данное твердое тело имеет основное отверстие, направленное вдоль центральной оси сфероидального компонента и предназначенное для вставки стержнеобразного элемента.

Охватываемый компонент предпочтительно имеет по меньшей мере одно вторичное резьбовое отверстие, которое является поперечным, или третичное резьбовое отверстие, которое является наклонным, при этом данные резьбовые отверстия предназначены для вставки установочного винта. Установочный винт во вторичном резьбовом отверстии может обеспечить блокировку резьбового стержнеобразного элемента от его вывинчивания из сфероидального компонента, при этом установочный винт в третичном резьбовом отверстии может обеспечить фиксацию гладкого стержнеобразного элемента в сфероидальном компоненте.

Краткое описание чертежей

Настоящее изобретение будет описано со ссылкой на предпочтительные варианты его осуществления и соответствующие модификации, рассматриваемые совместно с приложенными чертежами, в которых:

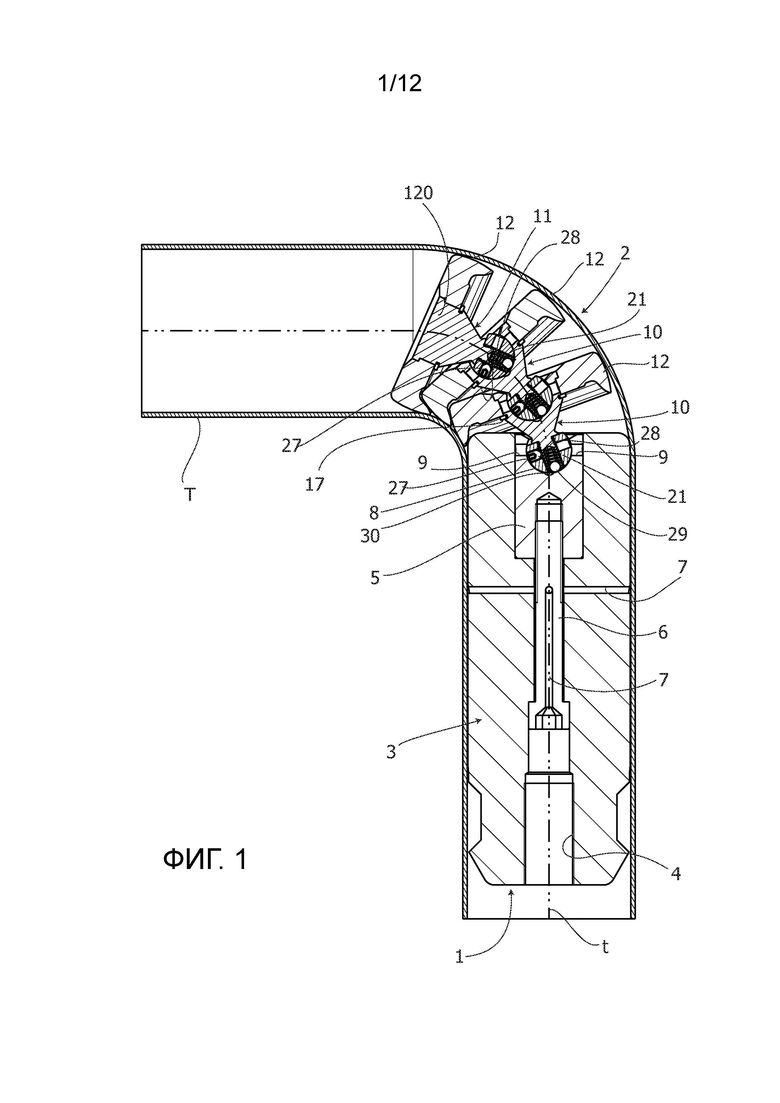

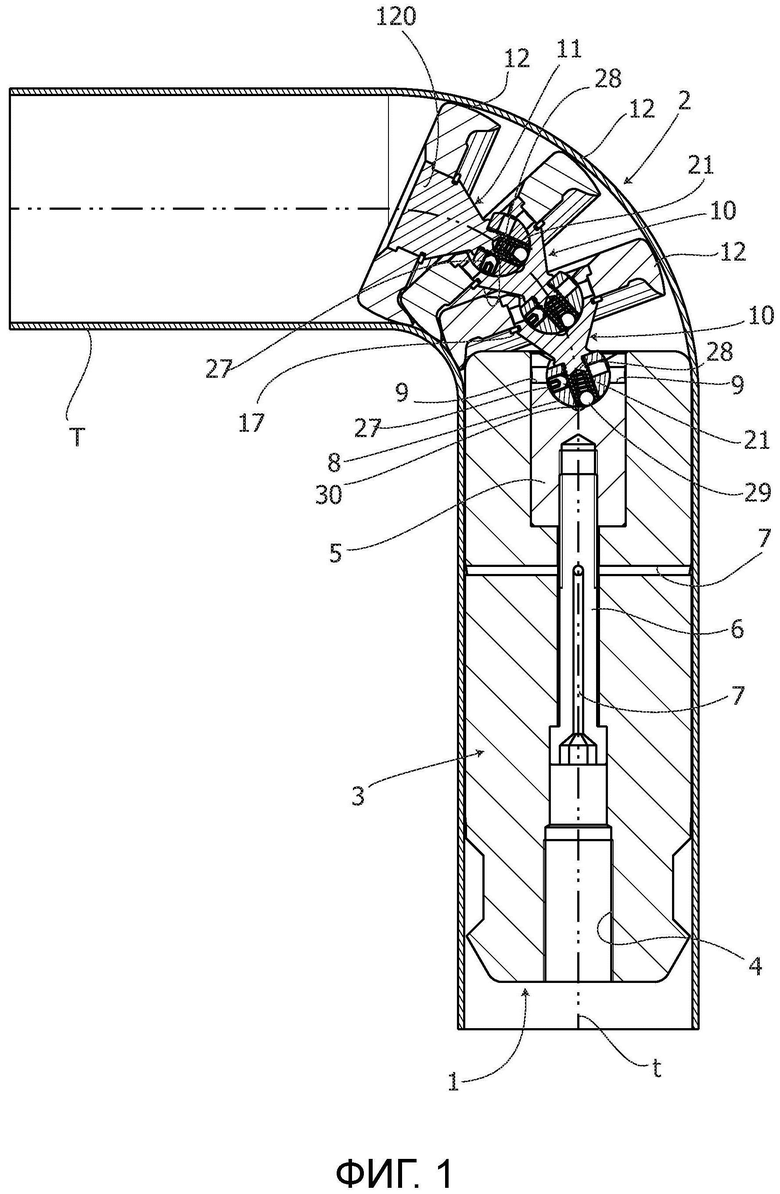

фиг.1 показывает аксиальное продольное сечение первого варианта осуществления оправки для трубогибочного станка согласно настоящему изобретению, размещенной внутри трубы, после операции изгибания трубы на 90°;

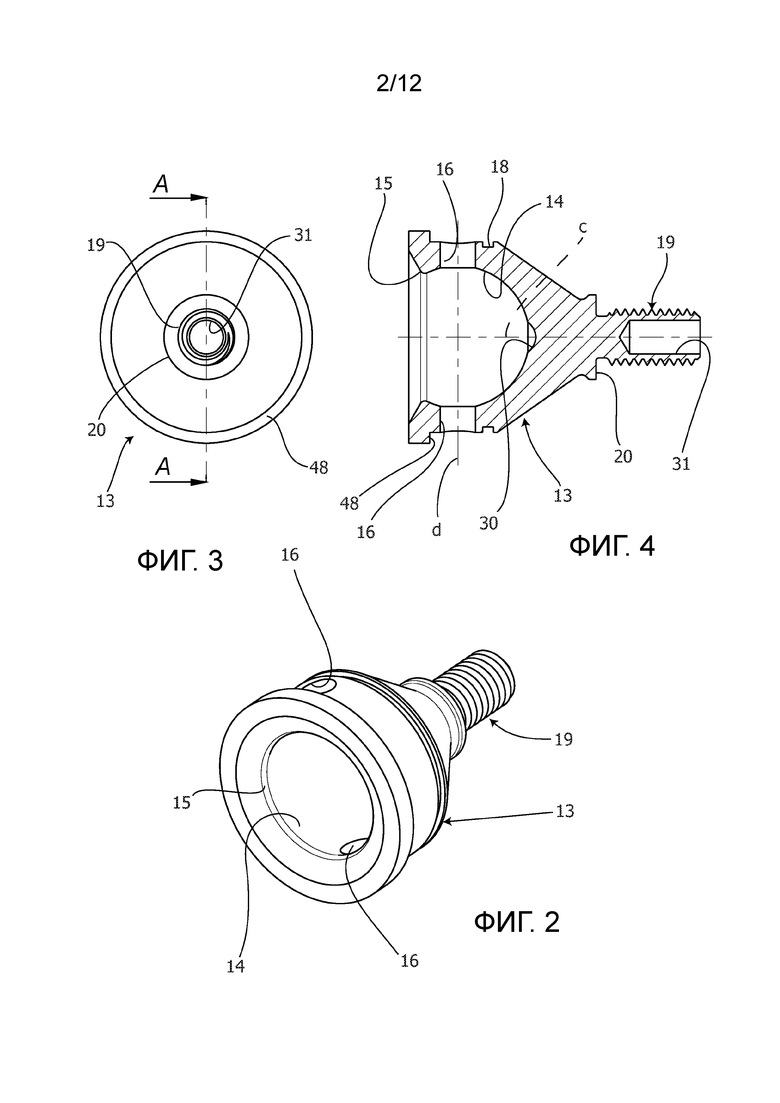

фиг.2 представляет собой увеличенный вид в перспективе чашеобразного компонента и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента по фиг.1;

фиг.3 представляет собой вид с заднего торца чашеобразного компонента и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента по фиг.2;

фиг.4 представляет собой сечение, выполненное по линии А-А на фиг.3;

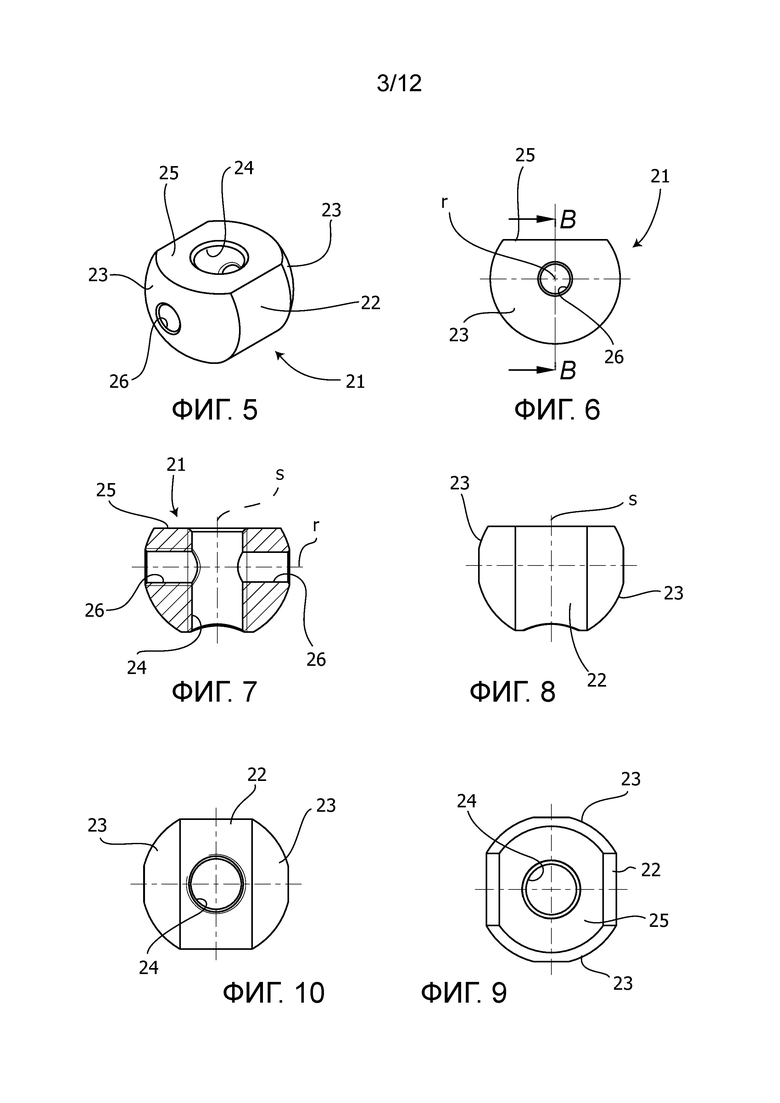

фиг.5 представляет собой увеличенный вид в перспективе охватываемого компонента или сфероидального компонента промежуточного шарнирно-сочлененного элемента по фиг.1;

фиг.6 представляет собой вид с торца охватываемого компонента по фиг.5;

фиг.7 представляет собой сечение, выполненное по линии В-В на фиг.6;

фиг.8 представляет собой вид сбоку согласно фиг.5;

фиг.9 и 10 представляют собой соответственно виды сверху и снизу охватываемого компонента по фиг.5;

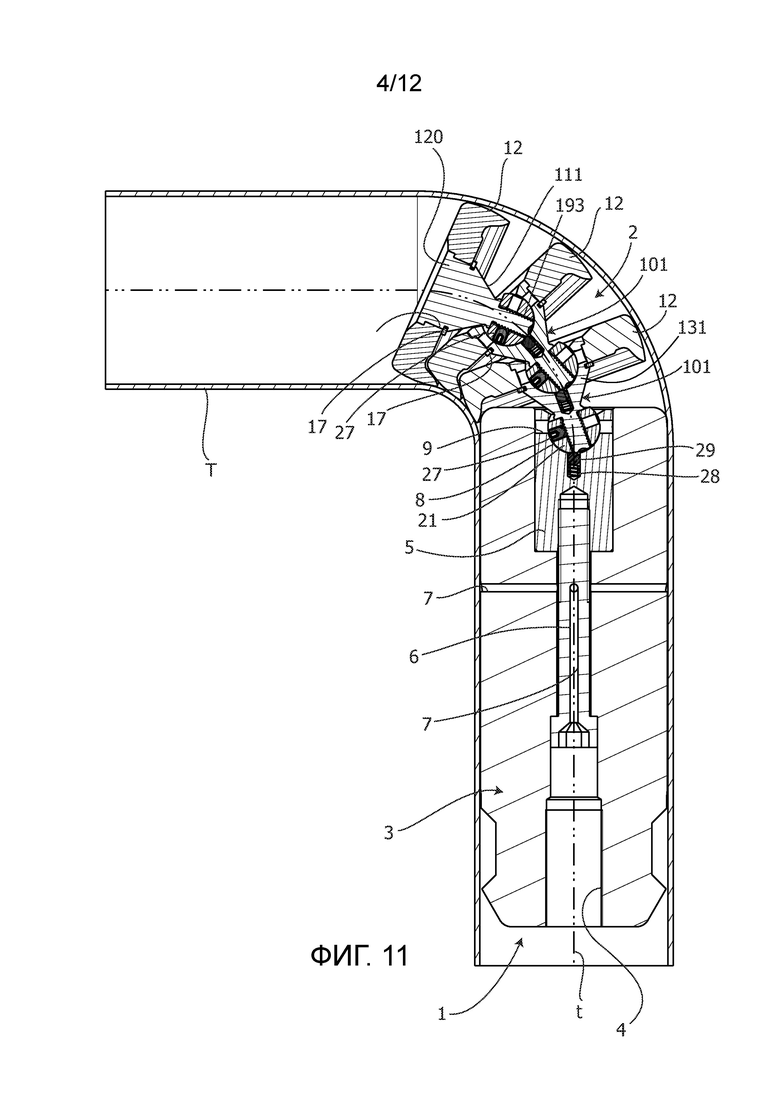

фиг.11 показывает аксиальное продольное сечение второго варианта осуществления оправки для трубогибочного станка согласно настоящему изобретению, размещенной внутри трубы, после операции изгибания трубы на 90°, в котором используется первая модификация чашеобразного компонента и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента;

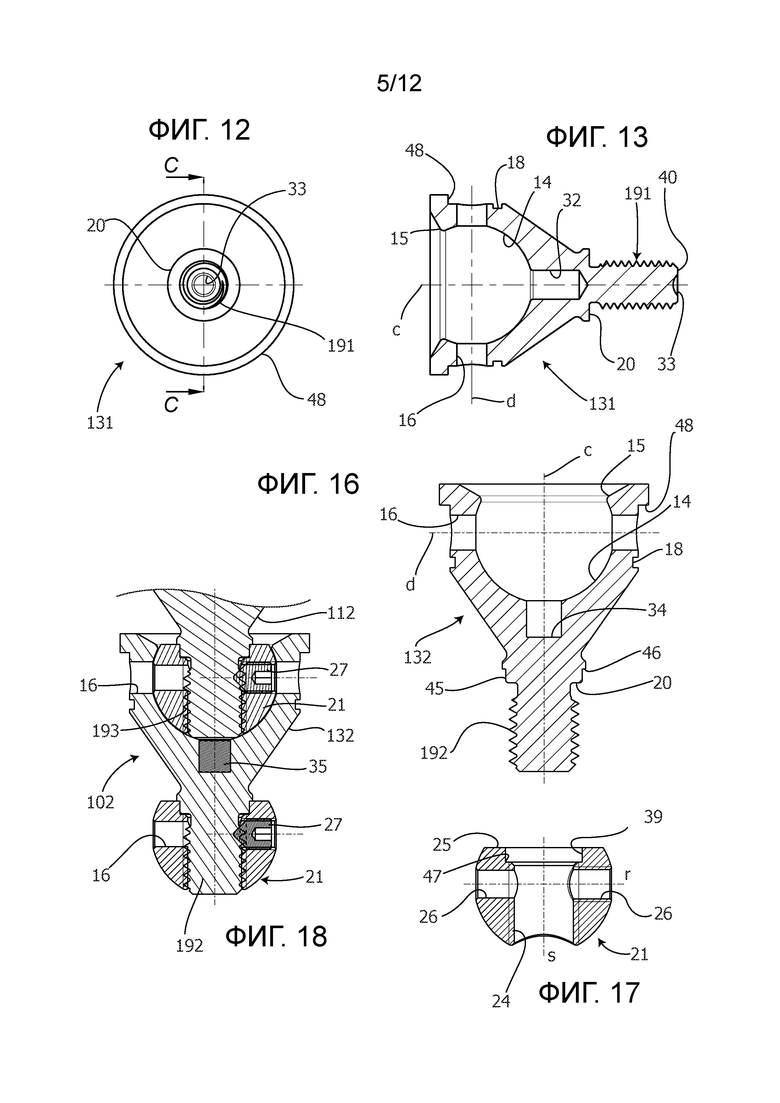

фиг.12 представляет собой аналогичный виду с торца по фиг.3 вид с торца первой модификации чашеобразного компонента и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента по фиг.11;

фиг.13 представляет собой сечение, выполненное по линии С-С на фиг.12;

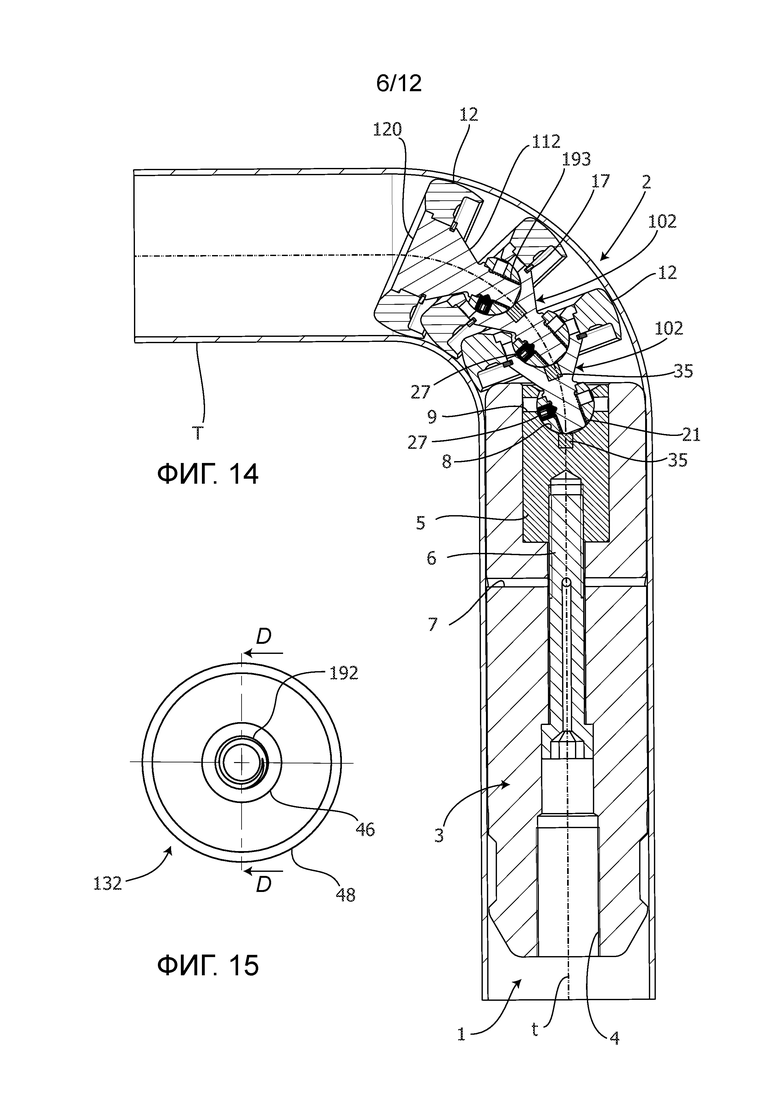

фиг.14 показывает аксиальное продольное сечение третьего варианта осуществления оправки для трубогибочного станка согласно настоящему изобретению, размещенной внутри трубы, после операции изгибания трубы на 90°, в котором используется вторая модификация чашеобразного компонента и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента;

фиг.15 представляет собой аналогичный виду с торца по фиг.3 вид с торца второй модификации чашеобразного компонента и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента по фиг.14;

фиг.16 представляет собой сечение, выполненное по линии D-D на фиг.15;

фиг.17 аналогична фиг.7 и показывает первую модификацию сфероидального компонента;

фиг.18 представляет собой неполное продольное сечение двух промежуточных шарнирно-сочлененных элементов, в которых используются вторая модификация чашеобразного компонента и стержнеобразного элемента по фиг.16 и первая модификация сфероидального компонента по фиг.17;

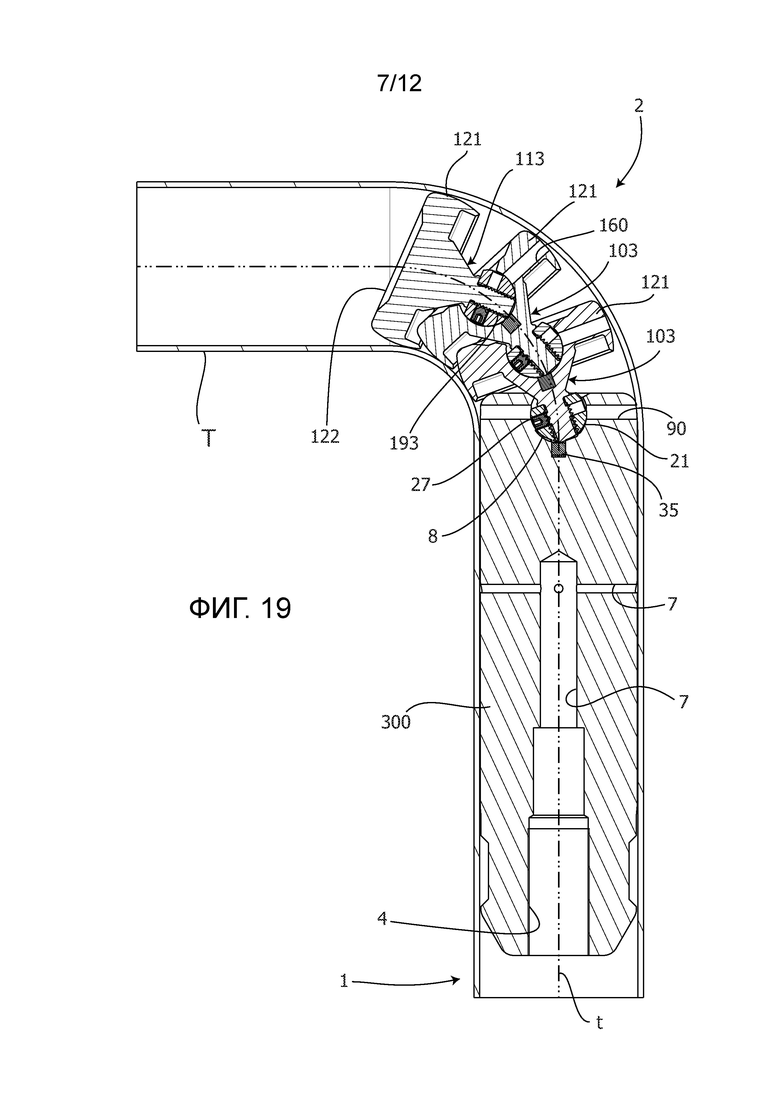

фиг.19 показывает аксиальное продольное сечение четвертого варианта осуществления оправки для трубогибочного станка согласно настоящему изобретению, размещенной внутри трубы, после операции изгибания трубы на 90°, в котором используется третья модификация чашеобразного компонента и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента;

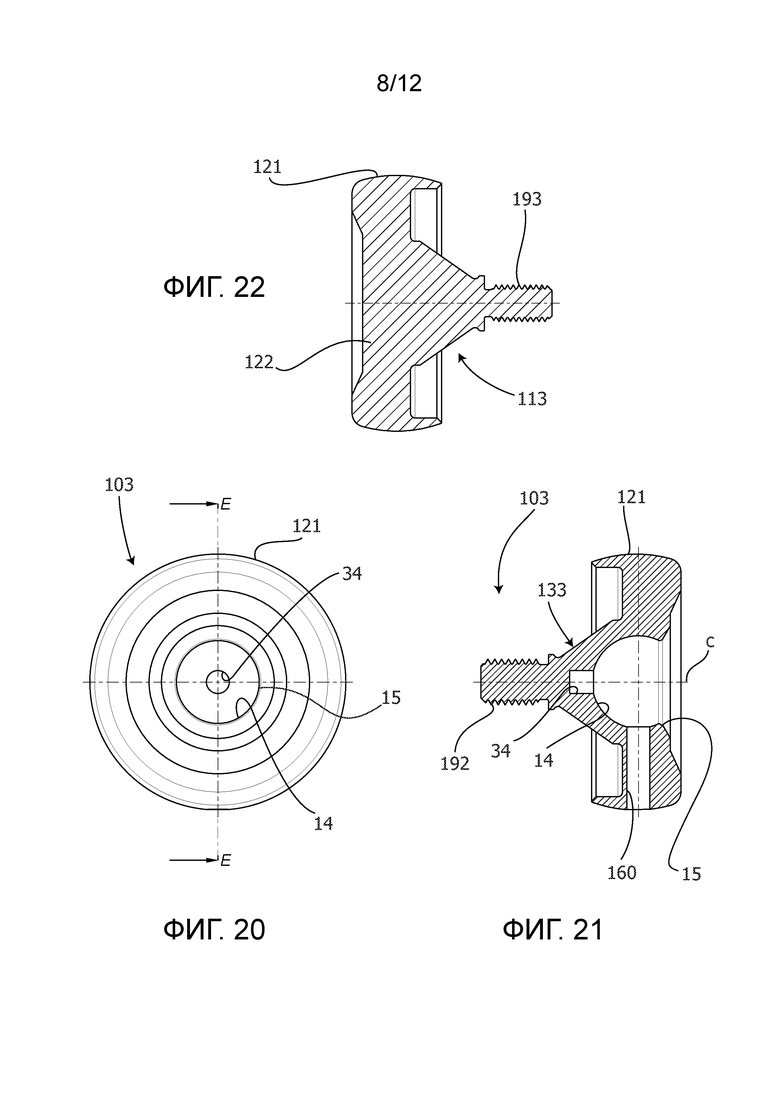

фиг.20 представляет собой вид с переднего торца третьей модификации чашеобразного компонента и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента по фиг.19;

фиг.21 представляет собой сечение, выполненное по линии Е-Е на фиг.20;

фиг.22 представляет собой аналогичное сечению по фиг.21 сечение компонента, чашеобразного снаружи, и стержнеобразного элемента шарнирно-сочлененного концевого элемента по фиг.19;

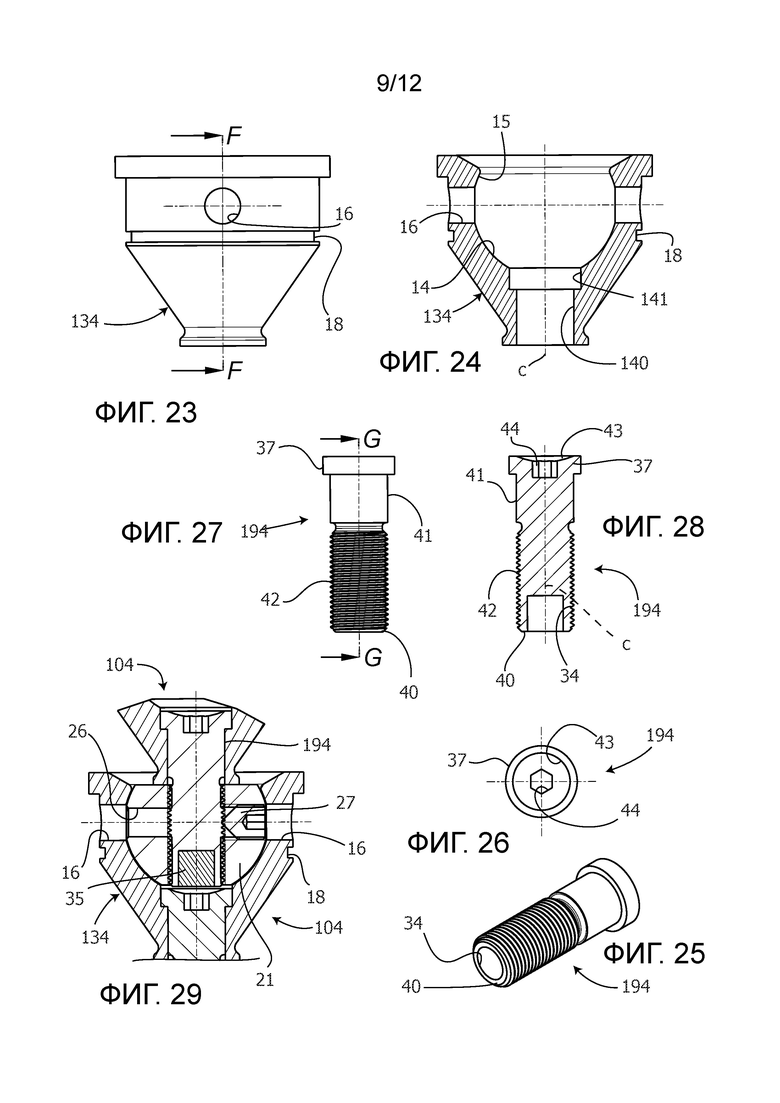

фиг.23 представляет собой вид сбоку четвертой модификации чашеобразного компонента промежуточного шарнирно-сочлененного элемента согласно настоящему изобретению;

фиг.24 представляет собой сечение, выполненное по линии F-F на фиг.23;

фиг.25 представляет собой аксонометрическое изображение первой модификации стержнеобразного элемента согласно настоящему изобретению;

фиг.26 представляет собой вид с переднего торца первой модификации стержнеобразного элемента по фиг.25;

фиг.27 представляет собой вид сбоку первой модификации стержнеобразного элемента по фиг.25;

фиг.28 представляет собой сечение, выполненное по линии G-G на фиг.27;

фиг.29 представляет собой неполное продольное сечение двух промежуточных шарнирно-сочлененных элементов, в которых используются четвертая модификация чашеобразного компонента по фиг.23 и первая модификация стержнеобразного элемента по фиг.25;

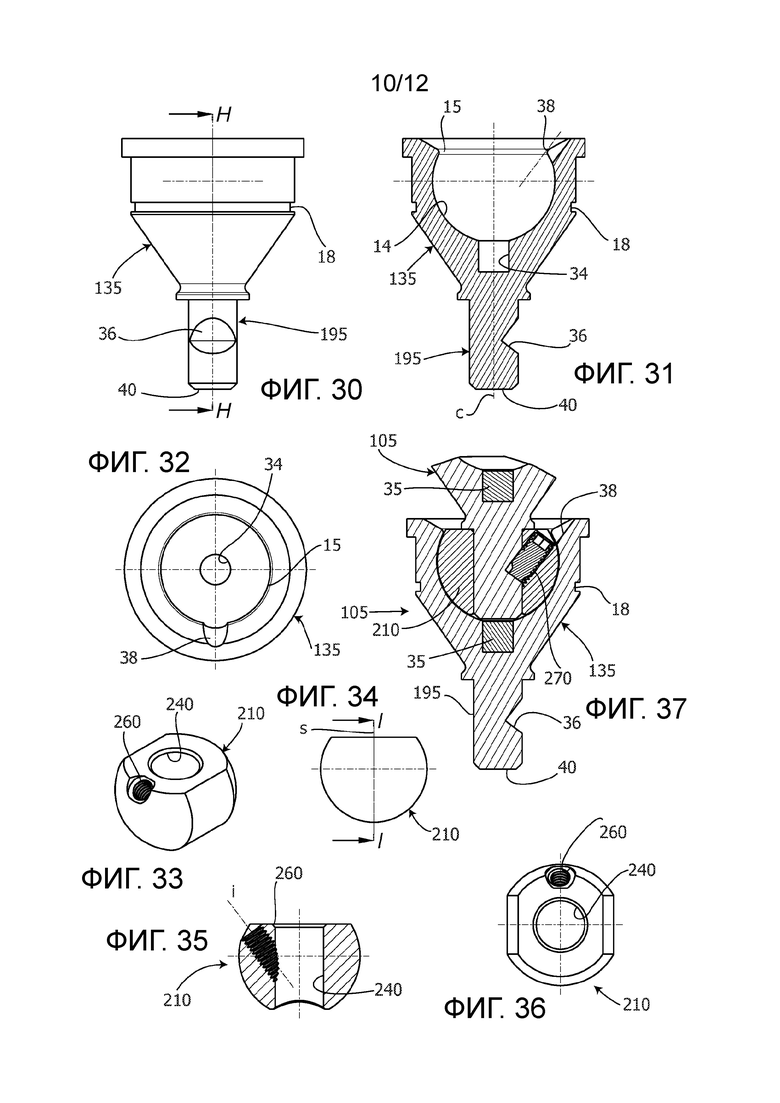

фиг.30 представляет собой вид сбоку пятой модификации чашеобразного компонента и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента согласно настоящему изобретению;

фиг.31 представляет собой сечение, выполненное по линии Н-Н на фиг.30;

фиг.32 представляет собой вид с переднего торца пятой модификации чашеобразного компонента по фиг.30;

фиг.33 представляет собой аксонометрическое изображение второй модификации сфероидального компонента согласно настоящему изобретению;

фиг.34 представляет собой вид с заднего торца второй модификации сфероидального компонента по фиг.33;

фиг.35 представляет собой сечение, выполненное по линии I-I на фиг.34;

фиг.36 представляет собой вид в плане сверху второй модификации сфероидального компонента по фиг.33;

фиг.37 представляет собой неполное продольное сечение двух промежуточных шарнирно-сочлененных элементов, в которых используются пятая модификация чашеобразного компонента и стержнеобразного элемента по фиг.30 и вторая модификация сфероидального компонента по фиг.33;

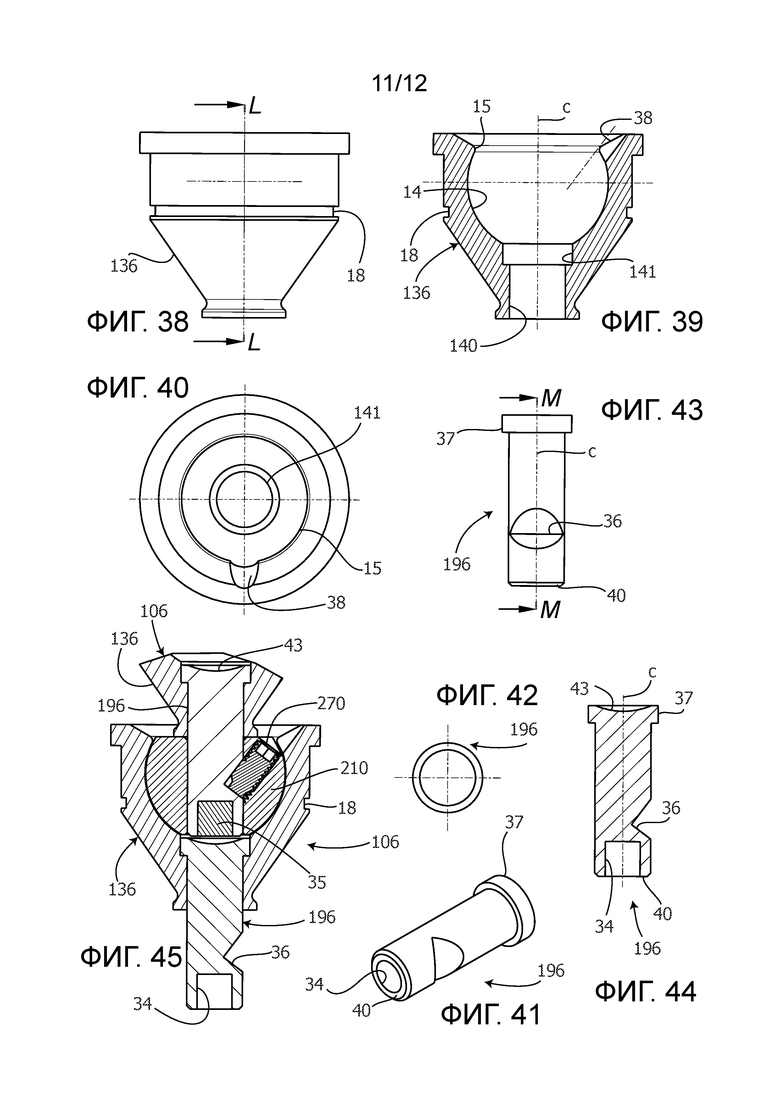

фиг.38 представляет собой вид сбоку шестой модификации чашеобразного компонента промежуточного шарнирно-сочлененного элемента согласно настоящему изобретению;

фиг.39 представляет собой сечение, выполненное по линии L-L на фиг.38;

фиг.40 представляет собой вид с переднего торца шестой модификации чашеобразного компонента по фиг.38;

фиг.41 представляет собой аксонометрическое изображение второй модификации стержнеобразного элемента согласно настоящему изобретению;

фиг.42 представляет собой вид с переднего торца второй модификации стержнеобразного элемента по фиг.41;

фиг.43 представляет собой вид сбоку второй модификации стержнеобразного элемента по фиг.41;

фиг.44 представляет собой сечение, выполненное по линии М-М на фиг.43;

фиг.45 представляет собой неполное продольное сечение двух промежуточных шарнирно-сочлененных элементов, в которых используются шестая модификация чашеобразного компонента по фиг.38, вторая модификация сфероидального компонента по фиг.33 и вторая модификация стержнеобразного элемента по фиг.41; и

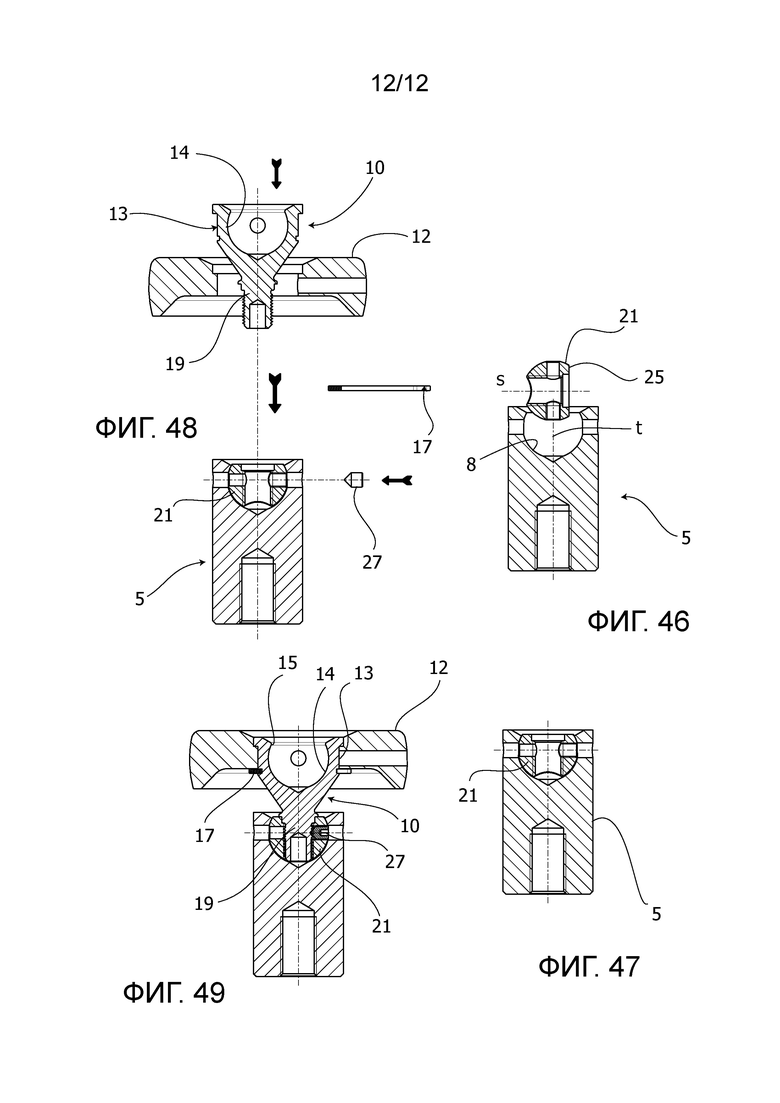

фиг.46-49 представляют собой выполненные с частичным пространственным разделением элементов виды в разрезе, которые схематически разъясняют последовательные этапы сборки оправки согласно настоящему изобретению.

Описание вариантов осуществления изобретения

Изобретение описано в виде вариантов осуществления и модификаций, проиллюстрированных на фигурах, на которых одинаковые или аналогичные компоненты обозначены одними и теми же ссылочными позициями.

Как показано в аксиальных продольных сечениях на фиг.1, 11, 14, 19, оправка для гибки труб обычно имеет прямолинейную часть 1 и гибкую часть 2, расположенные внутри трубы Т, уже согнутой под углом 90°. Труба может иметь круглое или многоугольное поперечное сечение.

Прямолинейная часть 1 имеет удлиненный корпус 3, обычно соединенный с помощью резьбы 4 с непоказанным штоком оправки. Удлиненный корпус 3 имеет ось t, совпадающую с осью трубы Т, подлежащей гибке. Удлиненный корпус 3 имеет внутри предпочтительно цилиндрическую полость, в которой размещается вставка 5, имеющая сферическое гнездо 8 для сферического шарнира. Вставка 5 удерживается посредством винта 6, показанного на фигурах в виде винта с головкой с шестигранным углублением под ключ. Удлиненный корпус 3 традиционно имеет каналы для смазки, обозначенные в общем случае ссылочной позицией 7 и сообщающиеся с внутренним пространством трубы Т. В соответствии с изобретением вставка 5 образована цельной с осью, совпадающей с осью трубы Т и также совпадающей с центральной осью t удлиненного корпуса 3. Очевидно, что прямолинейная часть 1 предназначена для того, чтобы оставаться в прямолинейной части трубы Т, подлежащей гибке, на операции гибки. Сферическое гнездо 8 вставки 5 сообщается с удлиненным корпусом 3 посредством по меньшей мере одного отверстия 9.

Гибкая часть 2 содержит по меньшей мере один промежуточный шарнирно-сочлененный элемент 10 и концевой шарнирно-сочлененный элемент 11, каждый из которых окружен периферийным компонентом 12, выполненным с возможностью опирания на внутреннюю стенку трубы Т, подлежащей гибке. Если труба является цилиндрической, периферийный компонент имеет форму сферического сегмента, предназначенного для входа в контакт с цилиндрическими стенками трубы Т, подлежащей гибке. Если труба Т, подлежащая гибке, имеет многоугольную форму поперечного сечения, например, квадратную или прямоугольную, периферийный компонент имеет соответствующую форму. В соответствии с первым вариантом осуществления изобретения каждый промежуточный шарнирно-сочлененный элемент 10 и концевой шарнирно-сочлененный элемент 11 вставлены в центральное отверстие соответствующего им, периферийного компонента 12 и удерживаются в нем обычным образом.

Далее также рассматриваются фиг.2, 3 и 4, которые представляют собой соответственно выполненный в увеличенном масштабе вид в перспективе чашеобразного компонента и стержнеобразного элемента шарнирно-сочлененного элемента по фиг.1, вид с заднего торца чашеобразной части и стержнеобразного элемента промежуточного шарнирно-сочлененного элемента по фиг.2 и сечение, выполненное по линии А-А на фиг.3. Каждый промежуточный шарнирно-сочлененный элемент 10 содержит цельный чашеобразный компонент 13 шарового шарнира, имеющий центральную ось с. Чашеобразный компонент 13 имеет сферическое гнездо 14 с заданным внутренним диаметром. Сферическое гнездо 14 выполнено с формой, по существу подобной части сферической полости, которая ограничена снаружи периферийной кромкой 15, выступающей в поперечном направлении посредством выступа 48.

По меньшей мере одно отверстие 16, в показанном варианте осуществления два отверстия образовано (-ы) с поперечной осью d, перпендикулярной к центральной оси с, при этом назначение данных отверстий будет разъяснено позднее.

Периферийная кромка 15 предотвращает выход охватываемого компонента шарового шарнира, как будет видно ниже. Периферийная кромка 15 выступает в поперечном направлении наружу посредством выступа 48, который упирается известным образом в соответствующий уступ/буртик, образованный в периферийном компоненте 12, когда чашеобразный компонент 13 вставлен в него. Чашеобразный компонент 13 удерживается в периферийном компоненте 12 посредством упругого кольца 17 (фиг.1), размещенного в канавке 18 чашеобразного компонента 13.

Чашеобразный компонент 13 промежуточного шарнирно-сочлененного элемента переходит в стержнеобразный элемент 19, проходящий снаружи от него вдоль его центральной оси с. Стержнеобразный элемент 19 является резьбовым. Между чашеобразным компонентом 13 и стержнеобразным элементом 19 имеется кольцевая поверхность 20, которая служит в качестве опорной плоскости для охватываемого компонента шарового шарнира, называемого в дальнейшем сфероидальным компонентом 21. Сфероидальный компонент 21 показан на фиг.5, 6, 7, 8, 9 и 10 на увеличенном виде в перспективе, ортогональных видах и в сечении, выполненном по линии В-В на фиг.6.

Сфероидальный компонент 21 является цельным и имеет центральную ось s. Он выполнен с такой конфигурацией, которая обеспечивает возможность его ввода в сферическое гнездо 8 вставки 5 в удлиненном корпусе 3 или в сферическое гнездо 14 чашеобразного компонента 13 промежуточного шарнирно-сочлененного элемента и удерживания в сферическом гнезде. Для этого сфероидальный компонент 21 представляет собой по существу сферу со срезанными частями, которая может рассматриваться как образованная посредством цилиндра 22, противоположные основания которого представляют собой сферические сегменты 23, 23 одной и той же сферы. Цилиндр 22, который соединяет два сферических сегмента 23, 23, может быть заменен призмой или элементом с другой удлиненной формой, поскольку только сферические сегменты 23, 23 входят в контакт со сферическим гнездом 8 вставки 5 или сферическим гнездом 14 чашеобразного компонента 13 промежуточного шарнирно-сочлененного элемента. Сфероидальный компонент 21 имеет основное резьбовое отверстие 24, направленное в соответствии с центральной осью s и ограниченное плоской поверхностью 25, образованной посредством секущей плоскости, перпендикулярной к центральной оси s отверстия 24. Стержнеобразный элемент 19, проходящий от чашеобразного компонента 13, ввинчен в основное резьбовое отверстие 24 сфероидального компонента 21. Кроме того, сфероидальный компонент 21 выполнен с по меньшей мере одним вторичным резьбовым отверстием 26, имеющим поперечную ось r, перпендикулярную к оси s основного резьбового отверстия 24. Вторичное резьбовое отверстие 26 выполнено с возможностью приема установочного винта 27 (фиг.1), способного обеспечить фиксацию стержнеобразного элемента 19, ввинченного в сфероидальный компонент 21. Установочные винты 27 вставляют как в чашеобразные компоненты 13 промежуточных шарнирно-сочлененных элементов 10 через отверстия 16, так и во вставку 5 в удлиненном корпусе 3, предназначенную для шарового шарнира, через отверстия 9 перед вставкой промежуточных шарнирно-сочлененных элементов 10 внутрь соответствующих им, периферийных компонентов 12 и перед вставкой вставки 5 в удлиненный корпус 3.

Согласно первому варианту осуществления, показанному на фиг.1, стержнеобразный элемент 19 имеет свободный конец, в котором образовано глухое отверстие 31 (фиг.4), коаксиальное по отношению к центральной оси с чашеобразного компонента 13. Глухое отверстие 31 выполнено с возможностью размещения в нем предварительно сжатой цилиндрической винтовой пружины 28 и шарика 29. Как сферическое гнездо 14 чашеобразного компонента 13 промежуточных шарнирно-сочлененных элементов 10, так и сферическое гнездо 8 вставки 5 в удлиненном корпусе 3 имеют углубление 30 с формой сферического купола с осью, совпадающей с соответствующими центральными осями t и с. Углубление 30 с формой сферического купола выполнено с возможностью приема и удерживания шарика 29, находящегося под нагрузкой, действующей со стороны цилиндрической винтовой пружины 28, в глухом отверстии 31 стержнеобразного элемента 19. Как известно, данная конструкция служит для удерживания гибкой части 2 оправки в прямолинейном состоянии, когда она не находится на месте и когда требуется ее вставка в новую трубу, подлежащую гибке.

Далее рассматривается фиг.11, которая показывает в аксиальном продольном сечении второй вариант осуществления оправки согласно настоящему изобретению с вставкой 5, промежуточными шарнирно-сочлененными элементами 101 и концевым шарнирно-сочлененным элементом 111, которые все незначительно модифицированы по отношению к первому варианту осуществления. На фиг.11 можно видеть, что модифицированная вставка 5 в удлиненном корпусе 3 и первая модификация чашеобразного компонента 131 промежуточных шарнирно-сочлененных элементов 101 имеют глухое отверстие 32.

Фиг.12 и 13 показывают первую модификацию чашеобразного компонента 131 на виде с заднего торца и в сечении по линии С-С. В частности, фиг.13 подробно показывает глухое отверстие 32 в чашеобразном компоненте 131, коаксиальное по отношению к центральной оси с. Глухое отверстие 32 выполнено с возможностью размещения в нем предварительно сжатой цилиндрической винтовой пружины 28 и шарика 29. Стержнеобразный элемент 191 промежуточных шарнирно-сочлененных элементов 101 и концевого шарнирно-сочлененного элемента 111 также является резьбовым.

Стержнеобразный элемент 191 промежуточного шарнирно-сочлененного элемента 101, как и стержнеобразный элемент 191 концевого шарнирно-сочлененного элемента 111, имеет на свободном конце 40 углубление 33 с формой сферического купола с осью, совпадающей с центральной осью с чашеобразного компонента 131. Как и в первом варианте осуществления, углубление 33 с формой сферического купола выполнено с возможностью приема и удерживания шарика 29, находящегося под нагрузкой, действующей со стороны цилиндрической винтовой пружины 28, в глухом отверстии 32 вставки 5 в удлиненном корпусе 3 и глухом отверстии 32 чашеобразного компонента 131 промежуточных шарнирно-сочлененных элементов 101.

Далее рассматривается фиг.14, которая показывает в аксиальном продольном сечении третий вариант осуществления оправки согласно настоящему изобретению с вставкой 5, промежуточными шарнирно-сочлененными элементами 102 и концевым шарнирно-сочлененным элементом 112, которые все незначительно модифицированы по отношению ко второму варианту осуществления. Фиг.15 и 16 показывают вторую модификацию чашеобразного компонента 132 на виде с заднего торца и в сечении по линии D-D. Фиг.17 аналогична фиг.7 и показывает первую модификацию сфероидального компонента с незначительным отличием, которое будет описано позднее. Поскольку отличие незначительно, сфероидальный компонент сохраняет ссылочную позицию 21. Фиг.18 представляет собой неполное продольное сечение двух промежуточных шарнирно-сочлененных элементов, в которых используются вторая модификация чашеобразного компонента 132 по фиг.16 и первая модификация сфероидального компонента 21 по фиг.17.

Следует отметить, что на фиг.14 как вставка 5 в удлиненном корпусе 3, так и чашеобразный компонент 132 промежуточных шарнирно-сочлененных элементов 102 имеют глухое отверстие 34, которое предпочтительно является цилиндрическим. Фиг.16 подробно показывает глухое отверстие 34 в чашеобразном компоненте 132, коаксиальное по отношению к центральной оси с. Глухое отверстие 34 выполнено с возможностью размещения в нем постоянного магнита 35, предпочтительно магнита из неодима (фиг.14). Постоянный магнит 35 имеет размеры, обеспечивающие возможность его вставки в глухое отверстие 34 и удерживания в глухом отверстии 34. Как стержнеобразный элемент 192 промежуточных шарнирно-сочлененных элементов 102, так и стержнеобразный элемент 193 концевого шарнирно-сочлененного элемента 112 являются резьбовыми, образованы из черного металла и притягиваются постоянным магнитом 35 таким образом, чтобы обеспечить автоматическое удерживание гибкой части 2 оправки в прямолинейном состоянии при противодействии силе тяжести перед вводом оправки в трубу, подлежащую гибке.

Как уже упомянуто ранее, сфероидальный компонент 21 вставляют в сферическое гнездо 14 чашеобразного компонента 132 после вставки постоянного магнита 35 в полость глухого отверстия 34. В этот момент стержнеобразный элемент 192 промежуточного шарнирно-сочлененного элемента 102 или стержнеобразный элемент 193 концевого шарнирно-сочлененного элемента 112 может быть ввинчен в сфероидальный компонент 21. Сфероидальный компонент 21 имеет гнездо 39 для приема опорной части 45, расположенной между чашеобразным компонентом 132 и резьбовым стержнеобразным элементом 192. Опорная часть 45 примыкает к уступу 46, предназначенному для поджима к плоской поверхности 25 сфероидального компонента 21, когда стержнеобразный элемент 192 полностью ввинчен в основное отверстие 24 сфероидального компонента 21. В данном положении кольцевая поверхность 20 стержнеобразного элемента 192 находится в контакте с основанием 47 гнезда 39 сфероидального компонента 21. Благодаря опорной части 45 стержнеобразного элемента 192, размещенной после ввинчивания в гнезде 39 сфероидального компонента 21, уменьшается люфт в соединении, следовательно, уменьшаются износ компонентов при использовании оправки согласно изобретению и риск выхода из строя.

Для повышения герметичности шарового шарнира, созданного таким образом, установочный винт 27 вставлен в отверстие 16 чашеобразного компонента 132 для блокировки отвинчивания резьбы стержнеобразного элемента 192 или 193.

Далее рассматривается фиг.19, которая показывает в аксиальном продольном сечении четвертый вариант осуществления оправки согласно настоящему изобретению. Удлиненный корпус 300, промежуточные шарнирно-сочлененные элементы 103 и концевой шарнирно-сочлененный элемент 113 модифицированы. Следует отметить, что в отличие от предыдущих вариантов осуществления, в которых сферическое гнездо 8 образовано во вставке 5 в удлиненном корпусе 3, в прямолинейной части 1 оправки согласно четвертому варианту осуществления сферическое гнездо 8 образовано непосредственно в удлиненном корпусе 300. Удлиненный корпус 300 выполнен с возможностью соединения на его первом конце с штоком оправки (непоказанным) посредством резьбового соединения 4; он имеет каналы для смазки, обозначенные в целом ссылочной позицией 7, которые сообщаются с внутренним пространством трубы Т. На втором конце удлиненного корпуса 300 выполнено по меньшей мере одно отверстие 90 (на фиг.19 два отверстия), которое перпендикулярно к центральной оси t цилиндрического корпуса 300 и сообщается с внутренним пространством трубы Т. Отверстие 90 обеспечивает возможность прохождения установочного винта 27, когда сфероидальный компонент 21 вставлен в сферическое гнездо 8 и отверстие 90 является коаксиальным по отношению ко вторичному резьбовому отверстию 26 сфероидального компонента 21, как показано на фиг.5, 6, 7, 8, 9 и 10.

В четвертом варианте осуществления гибкая часть 2 оправки также имеет некоторые отличия по отношению к предыдущим вариантам осуществления.

В промежуточных шарнирно-сочлененных элементах 103 периферийный компонент 121 представляет собой одно целое с чашеобразным компонентом 133, как подробно показано на фиг.20 и 21, которые представляют собой соответственно увеличенный вид с переднего торца чашеобразного компонента промежуточного шарнирно-сочлененного элемента по фиг.19 и сечение, выполненное по линии Е-Е на фиг.20. Периферийный компонент 121 представлен в виде сферического сегмента, и в этом случае оправка предназначена для цилиндрической трубы, подлежащей гибке. Периферийный компонент 121 выполнен с отверстием 160, которое соединяет внутреннее пространство трубы Т со сферическим гнездом 14 чашеобразного компонента 133. Отверстие 160, которое перпендикулярно к центральной оси с чашеобразного компонента 133, выполнено так, что оно обеспечивает возможность прохождения установочного винта 27, когда сфероидальный компонент 21 вставлен в сферическое гнездо 14 и отверстие 160 является коаксиальным по отношению ко вторичному резьбовому отверстию 26 сфероидального компонента 21 (фиг.19).

Как можно видеть из фиг.19 и фиг.22, которая представляет собой сечение концевого шарнирно-сочлененного элемента 113 согласно четвертому варианту осуществления, аналогичное сечению по фиг.21, периферийный компонент 121 в виде сферического сегмента также представляет собой одно целое с чашеобразным компонентом 122. Очевидно, что в случае, если труба, подлежащая гибке, имеет квадратное сечение, периферийные компоненты промежуточных и концевого шарнирно-сочлененных элементов имеют квадратный наружный контур, как и удлиненный корпус 300.

Следует понимать, что конструкция, в которой периферийный компонент образует одно целое с чашеобразным компонентом в шарнирно-сочлененном концевом элементе 113, обеспечивает уменьшение числа деталей, образующих оправку, и, следовательно, затраты на ее изготовление, а также облегчение и ускорение ее сборки.

В остальном гибкая часть 2 по четвертому варианту осуществления изобретения аналогична гибкой части 2 по третьему варианту осуществления. Действительно, как удлиненный корпус 300, так и чашеобразный компонент 133 промежуточных шарнирно-сочлененных элементов 103 имеют глухое отверстие 34. Фиг.21 подробно показывает глухое отверстие 34 в чашеобразном компоненте 133, коаксиальное по отношению к центральной оси с. Глухое отверстие 34 выполнено с возможностью размещения и соответствующего удерживания постоянного магнита 35 (фиг.19). Резьбовой стержнеобразный элемент 192 промежуточных шарнирно-сочлененных элементов 103 и также резьбовой стержнеобразный элемент 193 чашеобразного компонента 122 концевого шарнирно-сочлененного элемента 113, образованные из черного металла, притягиваются постоянным магнитом 35, следствием чего является выпрямление гибкой части 2 оправки перед ее вводом в трубу, подлежащую гибке. Ясно, что модификация промежуточных и концевого шарнирно-сочлененных элементов с периферийным компонентом, образующим одно целое с чашеобразным компонентом, а также модификация прямолинейной части оправки со сферическим гнездом, образованным в удлиненном корпусе, также применимы для других вариантов осуществления настоящего изобретения, описанных выше.

Далее рассматриваются фиг.23 и 24, которые представляют собой соответственно вид сбоку четвертой модификации чашеобразного компонента промежуточного шарнирно-сочлененного элемента согласно настоящему изобретению и сечение, выполненное по линии F-F на фиг.23. При сравнении четвертой модификации чашеобразного компонента 134 с чашеобразным компонентом по первому варианту осуществления (фиг.4) следует отметить, что чашеобразный компонент 134 промежуточного шарнирно-сочлененного элемента имеет сквозное отверстие 140, коаксиальное по отношению к центральной оси с чашеобразного компонента 134. Сквозное отверстие 140 предусмотрено с опорной поверхностью 141.

В сквозное отверстие 140 вставлен стержнеобразный элемент 194, который в отличие от предыдущих вариантов осуществления образует элемент, отдельный от чашеобразного компонента 134, и может рассматриваться как первая модификация стержнеобразного элемента согласно настоящему изобретению.

Стержнеобразный элемент 194 показан на фиг.25 на аксонометрическом изображении, на фиг.26 на виде с переднего торца, на фиг.27 на виде сбоку и на фиг.28 в сечении, выполненном по линии G-G на фиг.27. Стержнеобразный элемент 194, имеющий ось с, как и чашеобразный компонент, выполнен с головкой 37, гладкой проксимальной частью 41 и резьбовой дистальной частью 42.

Стержнеобразный элемент 194 имеет На конце головки 37 углубление 43, коаксиальное по отношению к оси с и имеющее форму сферического купола, и углубление 44, предпочтительно шестиугольное и предназначенное для завинчивания стержнеобразного элемента 194. На конце 40, противоположном головке 37, имеется глухое отверстие 34 в качестве гнезда для постоянного магнита 35, показанного на фиг.29, которая представляет собой неполное продольное сечение двух промежуточных шарнирно-сочлененных элементов 104, в которых используются четвертая модификация чашеобразного компонента по фиг.23 и первая модификация стержнеобразного элемента по фиг.25.

Для сборки варианта осуществления оправки, показанной посредством ее промежуточных шарнирно-сочлененных элементов 104, 104, сфероидальный компонент 21 вставляют в сферическое гнездо 14 чашеобразного компонента 134. Стержнеобразный элемент 194, который образует часть последующего промежуточного шарнирно-сочлененного элемента 104 и в цилиндрическое гнездо 34 которого вставлен постоянный магнит 35, ввинчивают посредством ключа в основное резьбовое отверстие 24 сфероидального компонента 21, воздействуя на углубление 44 в головке 37 стержнеобразного элемента 194. Для завершения создания шарового шарнира установочный винт 27 вставляют через вторичное отверстие 16 до тех пор, пока он не войдет в контакт с резьбой 42 стержнеобразного элемента 194. Таким образом, сфероидальный компонент 21 будет удерживаться в сферическом гнезде 14 чашеобразного компонента 134, что обеспечивает сохранение шарнирно-сочлененного элемента. Сферическое чашеобразное углубление 43 обеспечивает возможность колебания промежуточного шарнирно-сочлененного элемента 104 относительно предшествующего элемента благодаря взаимному контакту между свободным концом 40 стержнеобразного элемента и головкой 37 предшествующего стержнеобразного элемента.

Чашеобразный компонент 134 по четвертой модификации и стержнеобразный элемент 194 по второй модификации взаимодействуют при образовании промежуточного шарнирно-сочлененного элемента 104, образованного с помощью дополнительного компонента в отличие от предыдущих вариантов, но обеспечивающего возможность более простого изготовления оправки и быстрой замены поврежденных или изношенных деталей.

Далее рассматриваются фиг.30, 31 и 32, которые представляют собой соответственно вид сбоку пятой модификации чашеобразного компонента 135, образующего одно целое со стержнеобразным элементом 195 согласно настоящему изобретению, сечение, выполненное по линии Н-Н на фиг.30, и вид с переднего торца пятой модификации чашеобразного компонента по фиг.30.

Чашеобразный компонент 135 по пятой модификации взаимодействует - для образования промежуточного шарнирно-сочлененного элемента 105, показанного в неполном продольном сечении на фиг.37, - со сфероидальным компонентом 210 по первой модификации, показанным на фиг.33, 34, 35 и 36, которые показывают сфероидальный компонент 210 на аксонометрическом изображении, на виде с заднего торца, в сечении, выполненном по линии I-I на фиг.34 и на виде в плане сверху.

Основное отличие промежуточного шарнирно-сочлененного элемента 105, например, по отношению к шарнирно-сочлененному элементу 102 по третьему варианту осуществления оправки, состоит в том, что стержнеобразный элемент 195 не является резьбовым, а является гладким и имеет боковую выемку 36. Боковая выемка 36 предпочтительно имеет форму угла в продольном сечении с одной стороной, по существу перпендикулярной к оси с промежуточного шарнирно-сочлененного элемента 105. Сфероидальный компонент 210 выполнен с третичным резьбовым отверстием 260, которое имеет ось i, имеющую наклон относительно центральной оси s основного отверстия 240, которое является гладким, то есть не является резьбовым. Третичное резьбовое отверстие 260, которое сообщается с основным отверстием 240 сфероидального компонента 210, выполнено с возможностью приема установочного винта 270. Установочный винт 270 имеет плоский конец, противоположный его утопленной головке. Для обеспечения возможности удобного ввинчивания установочного винта в третичное резьбовое отверстие 260 углубление 38 образовано в периферийной кромке 15 чашеобразного компонента 135. Когда данное углубление является коаксиальным по отношению к третичному резьбовому отверстию 260, установочный винт 270 может дойти до боковой выемки 36 стержнеобразного элемента 195, и его плоский конец будет опираться на сторону боковой выемки 36, по существу перпендикулярную к оси с. Таким образом, положение стержнеобразного элемента 195 шарнирно-сочлененного элемента фиксируется, когда он вставлен в основное отверстие 240 сфероидального компонента 210, для предотвращения вращения и поступательного перемещения стержнеобразного элемента 195. Следовательно, также предотвращаются вращение и поступательное перемещение чашеобразного компонента 135, образующего одно целое со стержнеобразным элементом 195. Даже если это не показано на фигурах, стержнеобразный элемент 195 по пятой модификации чашеобразного компонента 135 может использоваться для концевого шарнирно-сочлененного элемента.

Со ссылкой на фиг.37, на которой в двух промежуточных шарнирно-сочлененных элементах 105 используются пятая модификация чашеобразного компонента по фиг.30 и вторая модификация сфероидального компонента 210 по фиг.33, показана сборка промежуточного шарнирно-сочлененного элемента 105 на предшествующем шарнирно-сочлененном элементе.

Вначале сфероидальный компонент 210 вставляют в сферическое гнездо 14 чашеобразного компонента 135, после чего постоянный магнит 35 вставляют в глухое отверстие 34 чашеобразного компонента 135. Стержнеобразный элемент 195 последующего промежуточного шарнирно-сочлененного элемента 105 вводят в сфероидальный компонент 210. Затем установочный винт 270 ввинчивают вдоль углубления 38 в периферийной кромке 15 чашеобразного компонента 135 и через третичное резьбовое отверстие 260, расположенное коаксиально по отношению к углублению 38, до тех пор, пока конец установочного винта 270 не войдет в боковую выемку 36 стержнеобразного элемента 195, повернутого надлежащим образом. Свободный конец 40 стержнеобразного элемента выполнен с фаской для обеспечения возможности колебания чашеобразного компонента 135 относительно постоянного магнита 35.

Следует понимать, что преимущество пятой модификации чашеобразного компонента 135 и соответствующего стержнеобразного элемента 195 и второй модификации сфероидального компонента 210 заключается прежде всего в простоте конструкции, которая не требует резьбового соединения между стержнеобразным элементом 195 и сфероидальным компонентом 210. Число компонентов шарнирно-сочлененного элемента 105 меньше числа компонентов шарнирно-сочлененного элемента 104.

Далее рассматриваются фиг.38, 39 и 40, которые представляют собой соответственно вид сбоку шестой модификации чашеобразного компонента 136 согласно настоящему изобретению, сечение, выполненное по линии L-L на фиг.38, и вид с переднего торца шестой модификации чашеобразного компонента по фиг.38.

Шестая модификация аналогична четвертой модификации чашеобразного компонента 134 (фиг.23), имеющего сквозное отверстие 140, коаксиальное по отношению к центральной оси чашеобразного компонента 134 и выполненное с опорной поверхностью 141. Чашеобразный компонент 136 подобно чашеобразному компоненту 135 по пятой модификации имеет углубление 38 в периферийной кромке 15 и не имеет вторичных поперечных отверстий 16 по четвертой модификации.

В сквозное отверстие 140 вставлен стержнеобразный элемент 196 по второй модификации, который подобно стержнеобразному элементу 195 в пятой модификации, не является резьбовым и подобно первой модификации стержнеобразного элемента 194 образует элемент, отдельный от чашеобразного компонента 136, и может рассматриваться как вторая модификация стержнеобразного элемента согласно настоящему изобретению.

Стержнеобразный элемент 196 показан на фиг.41 на аксонометрическом изображении, на фиг.42 на виде с заднего торца, на фиг.43 на виде сбоку и на фиг.44 в сечении, выполненном по линии М-М на фиг.43. Стержнеобразный элемент 196, имеющий ось с, как и чашеобразный компонент, выполнен с головкой 37 с углублением 43 с формой сферического купола и является гладким. На конце 40, противоположном головке 37, имеется глухое отверстие 34 для постоянного магнита 35. Чашеобразный компонент 136 по шестой модификации взаимодействует - для образования промежуточного шарнирно-сочлененного элемента 106 - со сфероидальным компонентом 210 по второй модификации, показанным на фиг.33, 34, 35 и 36, указанных выше.

Основное отличие промежуточного шарнирно-сочлененного элемента 106 по отношению к шарнирно-сочлененному элементу 105 заключается в том, что стержнеобразный элемент 196 не образует одного целого с чашеобразным компонентом 136. Как уже упомянуто, сфероидальный компонент 210 выполнен с третичным резьбовым отверстием 260 с осью i, имеющей наклон относительно центральной оси s основного отверстия 240, которое является гладким, то есть не является резьбовым. Третичное резьбовое отверстие 260, которое сообщается с основным отверстием 240 сфероидального компонента 210, выполнено с возможностью приема установочного винта 270. Для обеспечения возможности удобного ввинчивания установочного винта в третичное резьбовое отверстие 260 углубление 38 образовано в передней кромке 15 чашеобразного компонента 136, как и в пятой модификации чашеобразного компонента 135 по фиг.31. Когда углубление 38 коаксиально по отношению к третичному резьбовому отверстию 260, установочный винт 270 может дойти до боковой выемки 36 стержнеобразного элемента 196, как уже описано для стержнеобразного элемента 195 по пятой модификации чашеобразного компонента 135. Таким образом, фиксируется положение стержнеобразного элемента 196 шарнирно-сочлененного элемента, когда стержнеобразный элемент 196 вставлен в основное отверстие 240 сфероидального компонента 210, для предотвращения вращения и поступательного перемещения стержнеобразного элемента 196.

Сборка промежуточного шарнирно-сочлененного элемента 106 на предшествующем шарнирно-сочлененном элементе показана со ссылкой на фиг.45, которая представляет собой неполное продольное сечение двух промежуточных шарнирно-сочлененных элементов 106. В каждом промежуточном шарнирно-сочлененном элементе 106 используются шестая модификация чашеобразного компонента 136 по фиг.38, вторая модификация стержнеобразного элемента 196 и вторая модификация сфероидального компонента 210 по фиг.33.

Вначале сфероидальный компонент 210 вставляют в сферическое гнездо 14 чашеобразного компонента 136. Далее, после вставки постоянного магнита 35 в глухое отверстие 34 стержнеобразного элемента стержнеобразный элемент 196 по второй модификации вставляют в основное отверстие 240. Затем установочный винт 270 ввинчивают вдоль углубления 38 в периферийной кромке 15 чашеобразного компонента 136 и через третичное резьбовое отверстие 260, расположенное коаксиально по отношению к углублению 38, до тех пор, пока конец установочного винта 270 не войдет в боковую выемку 36 стержнеобразного элемента 196, повернутого надлежащим образом. Свободный конец 40 стержнеобразного элемента 196 вставляется в углубление 43 последующего стержнеобразного элемента 196, имеющее форму сферического купола, для обеспечения возможности колебания промежуточного шарнирно-сочлененного элемента 106.

Следует понимать, что преимущество шестой модификации чашеобразного компонента 136 и соответствующего стержнеобразного элемента 196 и второй модификации сфероидального компонента 210 заключается прежде всего в простоте конструкции, которая не требует резьбового соединения между стержнеобразным элементом 196 и сфероидальным компонентом 210, при этом число компонентов шарнирно-сочлененного элемента 106 такое же, как число компонентов шарнирно-сочлененного элемента 104.

Следует понимать, что изобретение в его различных вариантах осуществления и модификациях достигает намеченных целей, в частности, потому, что каждый шарнирно-сочлененный элемент не образован в виде двух симметричных одинаковых компонентов, которые должны постоянно удерживаться вместе, даже когда оправка разобрана. Уменьшается продолжительность сборки оправки, при этом увеличивается ее стойкость при использовании. В частности, в случае, когда удлиненный корпус 300, промежуточные шарнирно-сочлененные элементы 103 и концевой шарнирно-сочлененный элемент 113 являются цельными, затраты на изготовление оправки и длительность ее сборки дополнительно уменьшаются, при этом ее стойкость при использовании увеличивается.

Фиг.46-49 представляет собой выполненные с частичным пространственным разделением элементов виды в разрезе, которые обобщенно показывают схематически последовательные этапы сборки оправки согласно настоящему изобретению. В частности, показано соединение промежуточного шарнирно-сочлененного элемента с удлиненным корпусом оправки. Сначала цельный сфероидальный компонент 21, который выполнен со сферообразной формой со срезанными частями на периферии, вводят в сферическое гнездо 8 вставки 5 в удлиненном корпусе 3 оправки. Возможность этого обеспечивается за счет того, что сфероидальный компонент 21 ограничен плоской поверхностью 25 посредством секущей плоскости, перпендикулярной к центральной оси s сфероидального компонента. Как показано на фиг.46, сфероидальный компонент 21 вводят в сферическое гнездо 8 при таком расположении, чтобы центральная ось s сфероидального компонента 21 была ортогональна к центральной оси t удлиненного корпуса 3 и, следовательно, вставки 5. Фиг.47 показывает, что сфероидальный компонент 21 повернут на 90° для его размещения в сферическом гнезде 8 удлиненного корпуса 3. После этого (фиг.48) промежуточный шарнирно-сочлененный элемент 10 вводят как одно целое в соответствующий ему, периферийный компонент 12 и удерживают в нем посредством упругого элемента 17. Как показано на фиг.49, промежуточный шарнирно-сочлененный элемент 10 ввинчивают посредством его стержнеобразного элемента 19 в сфероидальный компонент 21, вставленный в сферическую полость 8 вставки 5 и удерживаемый в ней с помощью установочного винта 27.

Следует понимать, что в соответствии с настоящим изобретением как сфероидальный компонент, так и промежуточный шарнирно-сочлененный элемент образованы в виде цельных элементов. Это облегчает изготовление компонентов оправки и сборку, но прежде всего обеспечивает повышение общей механической прочности оправки. Действительно, в отличие от известного уровня техники отсутствуют средства для удерживания сфероидального компонента в соответствующих сферических гнездах. Данные средства удерживания фактически с большей вероятностью, чем другие элементы, подвергаются пластической деформации, в частности, вследствие износа и приводят к выходу из строя оправки, созданной согласно идеям по известному уровню техники.

Изобретение относится к области обработки давлением и может быть использовано при гибке труб. Оправка трубогибочного станка имеет удлиненный корпус (3) с первым концом, соединенным со штоком оправки, и вторым концом со сферическим гнездом (8). Предусмотрены по меньшей один промежуточный шарнирно-сочлененный элемент (10) и концевой шарнирно-сочлененный элемент (11). Каждый промежуточный элемент (10) и концевой элемент (11) имеют периферийный компонент (12), выполненный с возможностью опирания на внутреннюю стенку трубы (Т), подлежащей гибке. Каждый промежуточный элемент (10) имеет цельный чашеобразный компонент (13), стержнеобразный элемент (19), проходящий снаружи от чашеобразного компонента (13), и цельный сфероидальный компонент (21), выполненный с возможностью ввода в чашеобразный компонент (13) предшествующего промежуточного элемента (10). В результате обеспечивается возможность изготовления охватывающего и охватываемого компонентов гибкой части оправки в виде одного элемента. 16 з.п. ф-лы, 49 ил.

1. Оправка для трубогибочного станка, содержащая:

- удлиненный корпус (3; 300), имеющий центральную ось (t), первый конец, соединенный со штоком оправки, и второй конец, который противоположен первому концу и на котором имеется сферическое гнездо (8);

по меньшей мере один промежуточный шарнирно-сочлененный элемент (10; 101; 102; 103; 104; 105; 106) и концевой шарнирно-сочлененный элемент (11; 111; 112; 113), которые оба имеют периферийный компонент (12; 121), выполненный с возможностью опирания на внутреннюю стенку трубы (Т), подлежащей изгибанию;

отличающаяся тем, что указанный по меньшей мере один промежуточный шарнирно-сочлененный элемент (10; 101; 102; 103; 104; 105; 106) содержит:

- цельный чашеобразный компонент (13; 131; 132; 133; 134; 135; 136), имеющий центральную ось (с) и выполненный со сферическим гнездом (14), имеющим входное отверстие, которое ограничено периферийной кромкой (15), и стержнеобразный элемент (19; 191; 192; 194; 195; 196), проходящий в промежуточном шарнирно-сочлененном элементе (10; 101; 102; 103; 104; 105; 106) снаружи от чашеобразного компонента (13; 131; 132; 133; 134; 135; 136) вдоль его центральной оси (с) и заканчивающийся концом (40) стержнеобразного элемента; а также

- цельный сфероидальный компонент (21; 210), который имеет центральную ось (s) и имеет сферообразную форму со срезанными частями на периферии для его ввода как в сферическое гнездо (8) в удлиненном корпусе (3; 300), так и в сферическое гнездо (14) в чашеобразном компоненте (13; 131; 132; 133; 134; 135; 136) и удерживания в нем посредством периферийной кромки (15), при этом сфероидальный компонент (21; 210) ограничен плоской поверхностью (25) посредством секущей плоскости, перпендикулярной к центральной оси (s), и имеет основное отверстие (24; 240), направленное вдоль центральной оси (s) сфероидального компонента (21; 210).

2. Оправка по п. 1, в которой концевой шарнирно-сочлененный элемент (11; 111; 112; 113) имеет:

- цельный компонент (120; 122), чашеобразный только снаружи и имеющий центральную ось, и стержнеобразный элемент (193) концевого шарнирно-сочлененного элемента, проходящий снаружи от чашеобразного компонента (120; 122) вдоль его центральной оси; и

- цельный сфероидальный компонент (21; 210), который имеет центральную ось (s) и имеет сферообразную форму со срезанными частями на периферии для его ввода как в сферическое гнездо (8) в удлиненном корпусе (3; 300), так и в сферическое гнездо (14) в чашеобразном компоненте (13; 131; 132; 133; 134; 135; 136) и удерживания в нем посредством периферийной кромки (15), при этом сфероидальный компонент (21; 210) ограничен плоской поверхностью (25) посредством секущей плоскости, перпендикулярной к его центральной оси (s), и имеет основное отверстие (24; 240), направленное вдоль центральной оси (s) сфероидального компонента (21; 210).

3. Оправка по п. 1 или 2, в которой

- основное отверстие (24) сфероидального компонента (21) является резьбовым,

- стержнеобразный элемент (19; 191; 192; 193; 194) шарнирно-сочлененного элемента является резьбовым,

- сфероидальный компонент (21) выполнен с по меньшей мере одним вторичным резьбовым отверстием (26), которое имеет поперечную ось (г), перпендикулярную к центральной оси (s) основного резьбового отверстия (24), и выполнено с возможностью приема установочного винта (27), выполненного с возможностью фиксации стержнеобразного элемента (19; 191; 192; 193; 194), предусмотренного в шарнирно-сочлененном элементе и ввинченного в основное резьбовое отверстие (24) сфероидального компонента (21).

4. Оправка по п. 1 или 2, в которой

- чашеобразный компонент (135; 136) имеет углубление (38) в периферийной кромке (15),

- стержнеобразный элемент (195; 196) шарнирно-сочлененного элемента является гладким и имеет боковую выемку (36),

- основное отверстие (240) сфероидального компонента (210) является гладким,

- сфероидальный компонент (210) выполнен с третичным резьбовым отверстием (260), которое имеет ось (i), имеющую наклон относительно центральной оси (s) основного отверстия (240), сообщается с основным отверстием (240) и выполнено с возможностью приема установочного винта (270), когда углубление (38) является концентрическим по отношению к третичному резьбовому отверстию (260), при этом установочный винт (270) выполнен так, что он может доходить до боковой выемки (36) стержнеобразного элемента (195; 196) для фиксации положения стержнеобразного элемента (195; 196) шарнирно-сочлененного элемента, когда стержнеобразный элемент (195; 196) вставлен в основное отверстие (240) сфероидального компонента (210), для предотвращения какого-либо поворота и смещения стержнеобразного элемента (195; 196) шарнирно-сочлененного элемента.

5. Оправка по п. 3 или 4, в которой стержнеобразный элемент (19; 191; 192; 195) шарнирно-сочлененного элемента образует одно целое с чашеобразным компонентом (13; 131; 132; 135) промежуточного шарнирно-сочлененного элемента.

6. Оправка по п. 3 или 4, в которой

- чашеобразный компонент (134; 136) промежуточного шарнирно-сочлененного элемента имеет сквозное отверстие (140), концентрическое по отношению к центральной оси (с) чашеобразного компонента (134; 136) и выполненное с опорной поверхностью (141), и

- стержнеобразный элемент (194; 196) шарнирно-сочлененного элемента, выполненный с головкой (37), выполнен с возможностью вставки в сквозное отверстие (140) чашеобразного компонента (134; 136) так, что головка (37) стержнеобразного элемента (194; 196) прилегает к опорной поверхности (141).

7. Оправка по п. 3, в которой

- удлиненный корпус (3) имеет цилиндрическую полость, образованную на его втором конце,

- вставка (5) размещена в указанной цилиндрической полости и посредством винта (6) соединена с удлиненным корпусом (3), который, в свою очередь, соединен на его первом конце со штоком оправки посредством резьбового соединения;

- сферическое гнездо (8) находится во вставке (5) и выполнено с по меньшей мере одним отверстием (9), которое перпендикулярно к центральной оси (t) удлиненного корпуса (3) и пригодно для обеспечения возможности прохождения установочного винта (27), когда сфероидальный компонент (21) вставлен в сферическое гнездо (8) и отверстие (9) является концентрическим по отношению ко вторичному резьбовому отверстию (26) сфероидального компонента (21).

8. Оправка по п. 3, в которой удлиненный корпус (300), выполненный с возможностью соединения на его первом конце со штоком оправки посредством резьбового соединения, имеет на его втором конце сферическое гнездо (8), выполненное с по меньшей мере одним отверстием (90), которое перпендикулярно к центральной оси (t) удлиненного корпуса (3) и сообщается с внутренним пространством трубы (Т), при этом указанное отверстие (90) пригодно для обеспечения возможности прохождения установочного винта (27), когда сфероидальный компонент (21) вставлен в сферическое гнездо (8) и отверстие (90) является концентрическим по отношению ко вторичному резьбовому отверстию (26) сфероидального компонента (21).

9. Оправка по п. 4, в которой периферийный компонент (12) имеет центральное отверстие, в которое вставлен промежуточный шарнирно-сочлененный элемент (10; 101; 102), и в котором он удерживается, с одной стороны, посредством опорной поверхности, образованной в чашеобразном компоненте (135; 136), и, с другой стороны, посредством упругого кольца (17), размещенного в канавке (18), образованной в чашеобразном компоненте (135; 136).

10. Оправка по п. 3, в которой

- периферийный компонент (12) имеет центральное отверстие, в которое вставлен промежуточный шарнирно-сочлененный элемент (10; 101; 102; 104), и в котором он удерживается, с одной стороны, посредством опорной поверхности, образованной в чашеобразном компоненте (13; 131; 132; 134), и, с другой стороны, посредством упругого кольца (17), размещенного в канавке (18), образованной в чашеобразном компоненте (13; 131; 132; 134), и

- цельный чашеобразный компонент (13; 131; 132; 134) выполнен с по меньшей мере одним отверстием (16), которое перпендикулярно к центральной оси (с) чашеобразного компонента (13; 131; 132; 134) и пригодно для обеспечения возможности прохождения установочного винта (27), когда сфероидальный компонент (21) вставлен в сферическое гнездо (14) и отверстие (16) является концентрическим по отношению ко вторичному резьбовому отверстию (26) сфероидального компонента (21).

11. Оправка по п. 3, в которой

- периферийный компонент (121) образует одно целое с чашеобразным компонентом (133) соответствующего ему промежуточного шарнирно-сочлененного элемента (103) и выполнен с по меньшей мере одним отверстием (160), которое соединяет внутреннее пространство трубы (Т) со сферическим гнездом (14) чашеобразного компонента (133) промежуточного шарнирно-сочлененного элемента (103), при этом указанное отверстие (160) перпендикулярно к центральной оси (с) чашеобразного компонента (133) и пригодно для обеспечения возможности прохождения установочного винта (27), когда сфероидальный компонент (21) вставлен в сферическое гнездо (14) и отверстие (160) является концентрическим по отношению ко вторичному резьбовому отверстию (26) сфероидального компонента (21).

12. Оправка по п. 2, в которой периферийный компонент (12) имеет центральное отверстие, и чашеобразный компонент (120) концевого шарнирно-сочлененного элемента (11; 111; 112) вставлен в центральное отверстие соответствующего ему периферийного компонента (12) и удерживается в данном отверстии, с одной стороны, посредством опорной поверхности, образованной в чашеобразном компоненте (120) концевого элемента (11; 111; 112), и, с другой стороны, посредством упругого кольца (17), размещенного в канавке (18), образованной в чашеобразном компоненте (120) концевого шарнирно-сочлененного элемента (11; 111; 112).

13. Оправка по п. 2, в которой периферийный компонент (121) образует одно целое с чашеобразным компонентом (122) концевого шарнирно-сочлененного элемента (113).

14. Оправка по п. 1, в которой

- стержнеобразный элемент (19) в каждом промежуточном шарнирно-сочлененном элементе (10) имеет глухое отверстие (31), выполненное с возможностью размещения в нем цилиндрической винтовой пружины (28), которая предварительно сжата, и шарика (29), и

- сферическое гнездо (8) удлиненного корпуса (3) и сферическое гнездо (14) чашеобразного компонента (13) в каждом промежуточном шарнирно-сочлененном элементе (10) имеют углубление (30) с формой сферического купола с осью, совпадающей соответственно с центральной осью (t) удлиненного корпуса (3) и с центральной осью чашеобразного компонента (13), при этом углубление (30) выполнено с возможностью приема и удерживания шарика (29), находящегося под нагрузкой, действующей со стороны цилиндрической винтовой пружины (28), в глухом отверстии (31) стержнеобразного элемента (19).

15. Оправка по п. 1, в которой

- сферическое гнездо (8) удлиненного корпуса (3) и сферическое гнездо (14) чашеобразного компонента (131) в промежуточном шарнирно-сочлененном элементе (101) имеют глухое отверстие (32), проходящее в удлиненном корпусе (3) вдоль оси (t) и в чашеобразном компоненте (131) вдоль центральной оси (с), при этом в глухом отверстии (32) размещены предварительно сжатая цилиндрическая винтовая пружина (28) и шарик (29), и

- стержнеобразный элемент (191) в промежуточном шарнирно-сочлененном элементе (101) и в концевом шарнирно-сочлененном элементе (111) имеет углубление (33) с формой сферического купола с осью, совпадающей с центральной осью (с) чашеобразного компонента (131), при этом углубление (33) выполнено с возможностью приема и удерживания шарика (29), находящегося под нагрузкой, действующей со стороны цилиндрической винтовой пружины (28), в глухом отверстии (32) удлиненного корпуса (3) и промежуточного шарнирно-сочлененного элемента (101).

16. Оправка по п. 1, в которой

- сферическое гнездо (8) в удлиненном корпусе (3) и сферическое гнездо (14) в чашеобразном компоненте (132; 133; 135) промежуточного шарнирно-сочлененного элемента (102; 103) имеют глухое отверстие (34), проходящее от соответствующего сферического гнезда (8; 14) вдоль центральной оси (t, с), при этом в глухом отверстии (34) размещен постоянный магнит (35), выполненный с возможностью приложения силы притяжения к последующему промежуточному шарнирно-сочлененному элементу (102; 103) и к концевому шарнирно-сочлененному элементу (112; 113) для удерживания оправки в прямолинейном состоянии при противодействии силе тяжести, когда оправка не используется.

17. Оправка по п. 1, в которой стержнеобразный элемент (194; 196), проходящий снаружи от чашеобразного компонента (134; 136), имеет на его конце (40) глухое отверстие (34), в котором размещен постоянный магнит (35), выполненный с возможностью приложения силы притяжения к последующему промежуточному шарнирно-сочлененному элементу и к концевому шарнирно-сочлененному элементу для удерживания оправки в прямолинейном состоянии при противодействии силе тяжести, когда оправка не используется.

| US 3408850 A1, 05.11.1968 | |||

| ОПРАВКА ТРУБОГИБОЧНОЙ МАШИНЫ | 2008 |

|

RU2371270C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2000 |

|

RU2174885C1 |

| Оправка для гибки труб | 1979 |

|

SU795623A1 |

| SU 1186320 A2, 23.10.1985 | |||

| US 3286503 A1, 22.11.1966 | |||

| DE 1552989 A1, 11.09.1969. | |||

Авторы

Даты

2024-08-12—Публикация

2021-04-29—Подача