Изобретение относится к порошковой металлургии, в частности к способам получения титансодержащих металлических порошков узкого фракционного состава (20-60 мкм), и может быть использовано для получения порошков , применяемых в аддитивных технологиях.

Известен способ [RU 2634866, С1, опубл. 07.11.2017] получения титансодержащих металлических порошков , который включает травление слитков титансодержащего металлического материала, промывку, гидрирование слитков, измельчение полученного гидрида в порошок , дегидрирование полученного порошка гидрида путем термического разложения при вакуумировании и повторное измельчение дегидрированного порошка. Травление ведут в растворе смеси соляной и плавиковой кислот, содержащем 90 об.% соляной кислоты и 10 об.% плавиковой кислоты, при этом дегидрирование периодически прерывают и подвергают порошок гидрида воздействию инертного газа в течение 55-60 с при давлении инертного газа 0,5-0,7 МПа. Первое воздействие на порошок гидрида инертным газом производят через 1-1,5 ч после начала дегидрирования, а последующие воздействия инертным газом производят через 55-60 мин дегидрирования при вакуумировании.

Однако известный способ не обеспечивает получение порошка титана узкого фракционного состава (20-60 мкм) с оптимальной округлой формой гранул.

Наиболее близким по технической сущности является способ получения мелкодисперсного порошка титана, включающий гидрирование исходного материала в виде титановой губки, измельчение полученного гидрида, термическое разложение гидрида титана в вакууме и измельчение образовавшегося спека. При осуществлении известного способа перед гидрированием проводят термическую активирование титана при температуре от 400 до 650°С, а гидрирование осуществляют до содержания водорода от 440 до 468 см 3 на 1 г титана. Измельчение полученного гидрида титана проводят до достижения удельной поверхности, по меньшей мере в 2 раза больше, чем у получаемого порошка титана. Термическое разложение при температуре 450-650°С проводят в несколько стадий, осуществляя между ними дополнительное измельчение образовавшегося титанового спека при остаточном содержании водорода от 100 до 380 см3 на 1 г титана. Измельченный порошок просеивают до крупности менее 40 мкм с выходом годного 95% (RU 2301723, B22F 9/16, опубликовано 27.06.2007).

Недостатком этого способа является высокая стоимость порошка с различной формой и фракционным составом частиц, недостаточная экологичность, требует большого количества операций и обладает относительно высокой энергоемкостью.

Кроме того, в известных способах в качестве исходного материала используют титановую губку, что ограничивает область применения способов, поскольку не позволяет эффективно использовать в качестве исходного материала отходов титановых производств в виде обрезков слитков и проката.

Технической задачей изобретения является задача получения титановых порошков сферической формы узкого фракционного состава (20-60 мкм) с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса при использовании в качестве исходного материала отходов титановых сплавов.

Поставленная задача достигается способом электроэрозионного диспергирования (ЭЭД) отходов сплава марки ОТ4 в дистиллированной воде. Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла. В процессе электродиспергирования частицы металлоотхода, которые выбрасываются из канала электрического разряда в расплавленном виде в реактор, заполненный дистиллированной водой, очень быстро кристаллизуются. Процесс быстрой кристаллизации расплавленного материала в жидкой рабочей среде способствует приданию частицам сферической формы. Полученный порошок просеивают до крупности менее 20 мкм. Способ позволяет получить титановые порошки сферической формы узкого фракционного состава (20-60 мкм) из отходов титанового сплава марки ОТ4 без использования химических реагентов, что существенно влияет на себестоимость порошка и позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами.

Титановые порошковые материалы сферической формы, получаемые ЭЭД отходов титанового сплава ОТ4, могут эффективно использоваться для аддитивных технологий.

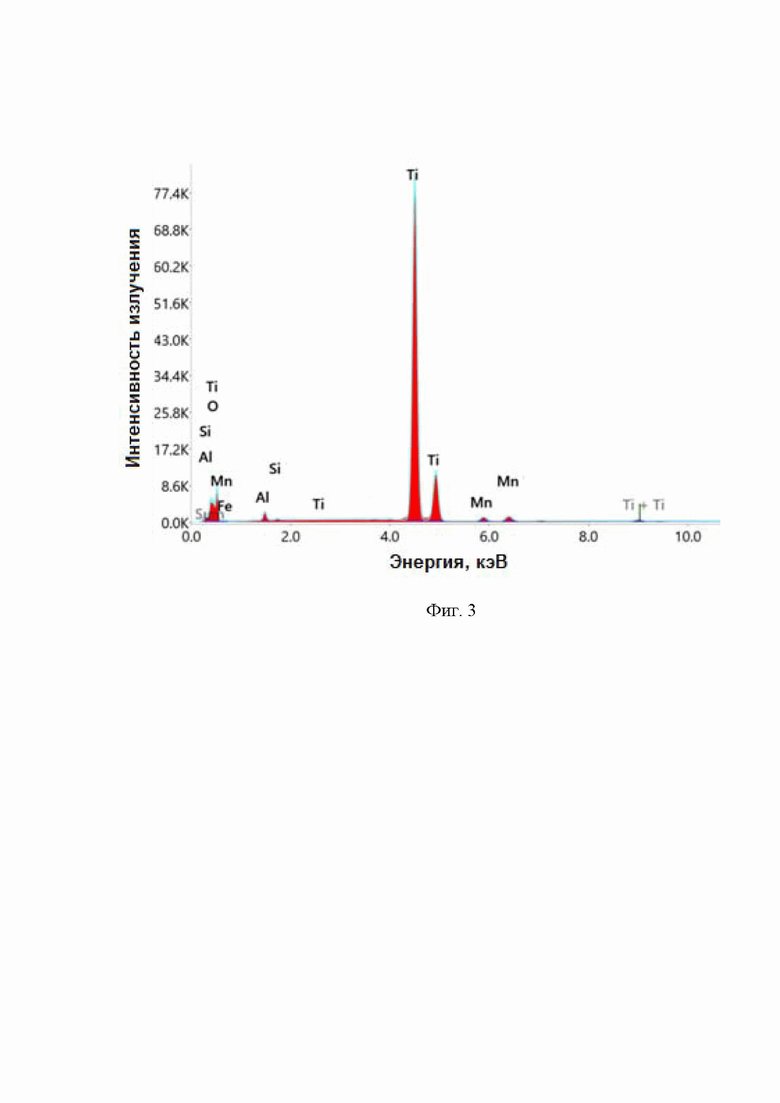

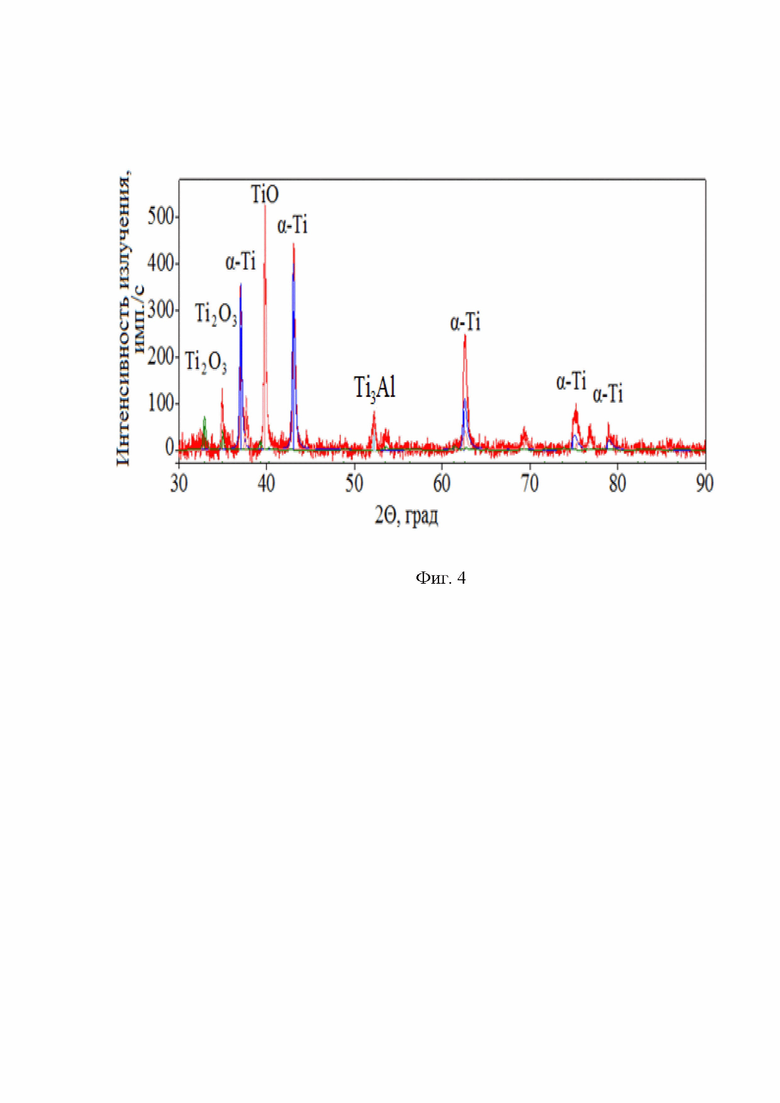

На фиг. 1 - микрофотография частиц порошка; на фиг. 2 - интегральная кривая и гистограмма распределения по размерам частиц порошка; на фиг. 3 - спектрограмма элементного состава частиц порошка; на фиг. 4 - дифрактограмма фазового состава частиц порошка.

При этом достигается следующий технический результат: получение титановых порошков сферической формы узкого фракционного состава (20-60 мкм) из отходов титанового сплава ОТ4 с частицами сферической формы с невысокими энергетическими затратами и экологической чистотой процесса способом ЭЭД.

Пример 1.

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы титанового сплава марки ОТ4 в воде дистиллированной при массе загрузки 450 г. При этом использовали следующие электрические параметры установки:

- ёмкость конденсаторов 55,5…57,50 мкФ;

- напряжение на электродах от 80…100 В;

- частота следования импульсов 120…140 Гц.

Данные режимы получения титанового порошка из отходов сплава ОТ4 в дистиллированной воде не рекомендуются, т.к. процесс электроэрозионного диспергирования протекает не стабильно, поскольку имеет место слабое искрообразованием между гранулами диспергируемого материала.

Пример 2.

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы титанового сплава марки ОТ4 в воде дистиллированной при массе загрузки 450 г. При этом использовали следующие электрические параметры установки:

- ёмкость конденсаторов 57,5…60,0 мкФ;

- напряжение на электродах от 100…120 В;

- частота следования импульсов 140…160 Гц.

Полученный порошок исследовали различными методами.

Микроанализ частиц порошка, проведенный с помощью растрового электронного микроскопа «QUANTA 600 FEG», показал, что порошок, полученный методом ЭЭД из отходов сплава ОТ4, состоит в основном из частиц правильной сферической формы (фиг. 1).

Анализ распределения по размерам частиц порошка, полученного с помощью анализатора размеров частиц «Analysette 22 NanoTec», показал, что частицы порошка имеют размеры от 0,1 до 100,0 мкм со средним объемным диаметром 26,3 мкм (фиг. 2).

Рентгеноспектральный микроанализ частиц порошка, проведенный с помощью энергодисперсионного анализатора рентгеновского излучения фирмы «EDAX», встроенного в растровый электронный микроскоп «QUANTA 600 FEG», показал, что элементный состав частиц порошка, полученного методом ЭЭД из отходов твердого сплава марки ОТ4, включает в себя в основном элементы Ti и Al (фиг. 3).

Анализ фазового состава частиц порошка, проведенный с помощью рентгеновской дифракции на дифрактометре «Rigaku Ultima IV», показал наличие фаз: Ti2О3, α-Ti, TiО и Ti3Al. (фиг. 4).

После исследований порошок просеивали до крупности менее 20 мкм.

Проведенные исследования показали, что способом электроэрозионного диспергирования отходов сплава марки ОТ4 имеется возможность получения титановых порошков сферической формы для аддитивных машин требуемого фракционного состава из вторичного сырья мелкими партиями при минимальных затратах энергии и минимальном уроне окружающей среде.

Пример 3.

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы титанового сплава марки ОТ4 в воде дистиллированной при массе загрузки 450 г. При этом использовали следующие электрические параметры установки:

- ёмкость конденсаторов 60,0…62,5 мкФ;

- напряжение на электродах от 140…160 В;

- частота следования импульсов 160…180 Гц.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет не стабильно и сопровождается хлопками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения титановых порошков сферической формы из отходов сплава ОТ4 в пропиловом спирте | 2024 |

|

RU2824012C1 |

| Способ получения порошка титана методом электроэрозионного диспергирования | 2016 |

|

RU2631549C1 |

| Способ получения безвольфрамового твердосплавного порошка из отходов сплава ТН20 в дистиллированной воде | 2024 |

|

RU2827580C1 |

| Способ получения твердосплавного порошка из отходов сплава Т5К10 в воде дистиллированной. | 2022 |

|

RU2784147C1 |

| Способ получения свинцово-сурьмянистого порошка из отходов сплава ССу3 в воде дистиллированной | 2022 |

|

RU2782593C1 |

| Способ получения никелевого порошка из отходов никеля марки ПНК-0Т1 в воде дистиллированной | 2024 |

|

RU2829391C1 |

| Способ получения безвольфрамового твердосплавного порошка из отходов сплава ТН20 в изопропиловом спирте | 2024 |

|

RU2824011C1 |

| Способ получения вольфрамового порошка из отходов вольфрама марки ВА в воде дистиллированной | 2024 |

|

RU2829396C1 |

| Способ получения порошка молибдена электроэрозией молибденовых отходов | 2023 |

|

RU2804892C1 |

| Способ получения свинцово-латунных порошков из отходов сплава ЛС58-3 в дистиллированной воде | 2023 |

|

RU2795306C1 |

Изобретение относится к порошковой металлургии, в частности к производству металлических титановых порошков из отходов. Способ включает электроэрозионное диспергирование отходов сплава марки ОТ4 в воде дистиллированной при напряжении на электродах от 100-120 В, ёмкости конденсаторов 57,5-60,0 мкФ и частоте следования импульсов 140-160 Гц. Обеспечивается экологическая чистота процесса и получение порошка сферической формы фракционного состава 20-60 мкм. 4 ил., 3 пр.

Способ получения титанового порошка сферической формы из отходов сплава ОТ4 в дистиллированной воде, отличающийся тем, что его получают путем электроэрозионного диспергирования отходов сплава марки ОТ4 в воде дистиллированной при напряжении на электродах от 100-120 В, ёмкости конденсаторов 57,5-60,0 мкФ и частоте следования импульсов 140-160 Гц.

| Способ получения порошка титана методом электроэрозионного диспергирования | 2016 |

|

RU2631549C1 |

| ГАДАЛОВ В.Н | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Заготовительные производства в машиностроении, N11, 2016, с.42-46 | |||

| САБЕЛЬНИКОВ Б.Н | |||

| и др | |||

| Сравнительный анализ массовой производительности процесса электроэрозионного диспергирования отходов безвольфрамового твердого | |||

Авторы

Даты

2024-08-12—Публикация

2024-02-13—Подача