Изобретение относится к порошковой металлургии, в частности к переработке отходов молибдена, в частности касается технологии получения тонкодисперсных порошков молибдена, которые используют в производстве твердосплавных материалов и ферросплавов молибдена. Наиболее простые и доступные способы получения дисперсных порошков молибдена - это электрофизические методы и механическое диспергирование.

Известный и широко применяемый способ получения металлического порошка молибдена заключается в восстановлении его оксида МоО3 водородом в трубчатых печах с постепенным нагревом от 700 до 1100 °С [Панов B.C., Чувилин A.M. Технология и свойства спеченных твердых сплавов и изделий из них. М.: МИСиС, 2001, с. 68].

К недостаткам водородного восстановления следует отнести низкую производительность, повышенную взрывоопасность, большие затраты.

Наиболее близким к заявленному изобретению является способ получения металлического порошка молибдена, по которому порошок получают восстановлением кислородных соединений молибдена магнием в среде расплавов солей щелочных металлов NaCl, KCl, Na2CO3, К2СО3 и их двойных смесях [Патент РФ на изобретение №2285586 «Способ получения порошка молибдена или его композитов с вольфрамом». Опубликован 20.10.2006].

К недостаткам известного способа следует отнести, согласно описанию изобретения, большой расход магния - дорогостоящего металла восстановителя и реагентов растворителей (NaCl, KCl, Na2CO3, K2CO3).

Технической задачей предлагаемого изобретения является получения порошка молибдена из отходов в дистиллированной воде с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса. Также предлагаемое изобретение позволяет снизить затраты при производстве металлического порошка молибдена за счет замены и сокращения расхода реагентов.

Поставленная задача достигается способом электроэрозионного диспергирования (ЭЭД) что отходы молибденового листа, изготовленного из марки металла «МЧ», подвергают электроэрозионному диспергированию в дистиллированной воде при напряжении на электродах 70…230 В, частоте следования импульсов 60…100 Гц и емкости разрядных конденсаторов 40…55 мкФ. Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

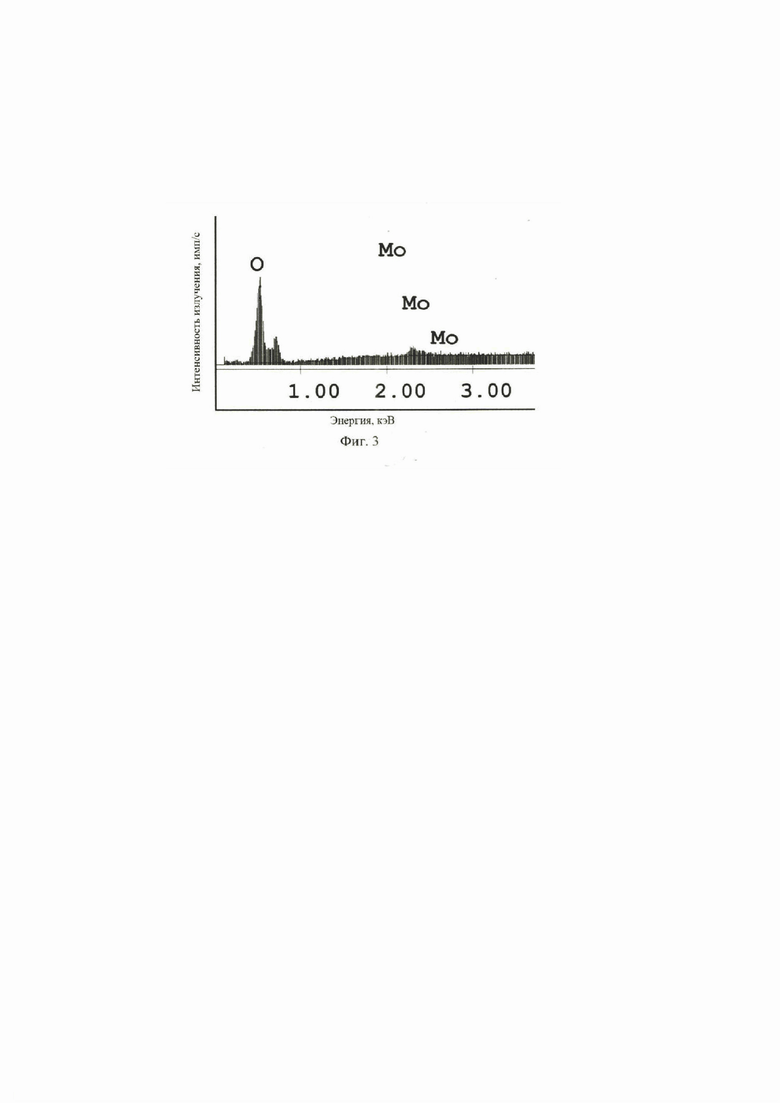

На фиг. 1 - микрофотография частиц молибденового порошка; на фиг. 2 - интегральная кривая (1) и гистограмма (2) распределения по размерам частиц молибденового порошка; на фиг. 3 - спектрограмма элементного состава частиц молибденового порошка.

Пример 1.

На экспериментальной установке для получения молибденовых порошков из токопроводящих материалов диспергировали отходы молибденового листа, изготовленного из марки металла «МЧ», в воде дистиллированной при массе загрузки 700 г. При этом использовали следующие электрические параметры установки:

- ёмкость конденсаторов 55,0…60,0 мкФ;

- напряжение на электродах от 240…250 В;

- частота следования импульсов 130…150 Гц.

Данные режимы получения твердосплавного порошка способом электроэрозионного диспергирования отходов молибденового листа, в воде дистиллированной не рекомендуются, т.к. процесс электроэрозионного диспергирования протекает не стабильно, поскольку носит взрывной характер и протекает не стабильно

Пример 2.

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы молибденового листа в воде дистиллированной при массе загрузки 700 г. При этом использовали следующие электрические параметры установки:

- ёмкость конденсаторов 40,0…55,0 мкФ;

- напряжение на электродах от 70…230 В;

- частота следования импульсов 60…110 Гц.

Полученный молибденовый дисперсный порошок исследовали различными методами.

Микроанализ частиц молибденового порошка, проведенный с помощью растрового электронного микроскопа «QUANTA 600 FEG», показал, что порошок, полученный методом ЭЭД из отходов молибденового листа, состоит в основном из частиц правильной сферической, эллиптической формы и агломератов (фигура 1).

Анализ распределения по размерам частиц молибденового порошка, полученного с помощью анализатора размеров частиц «Analysette 22 NanoTec», показал, что частицы порошка имеют размеры от 0,25 до 100 мкм со средним объемным диаметром - 38,7 мкм, удельная поверхность - 0,09 м2/г. (фигура 2).

Рентгеноспектральный микроанализ частиц молибденового порошка, проведенный с помощью энергодисперсионного анализатора рентгеновского излучения фирмы «EDAX», встроенного в растровый электронный микроскоп «QUANTA 600 FEG», показал, что основными элементами на поверхности частиц порошка, полученного методом ЭЭД из отходов молибденового листа, являются молибден (99,52 %) и кислород (0,48 %).

Проведенные исследования показали, что способом электроэрозионного диспергирования отходов молибденового листа имеется возможность получения мелкодисперсного порошка молибдена.

Пример 3.

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы молибденового листа в воде дистиллированной при массе загрузки 700 г. При этом использовали следующие электрические параметры установки:

- ёмкость конденсаторов 10,0…40,0 мкФ;

- напряжение на электродах от 10…60 В;

- частота следования импульсов 10…50 Гц.

Данные режимы получения твердосплавного порошка способом электроэрозионного диспергирования отходов сплава Т5К10 в воде дистиллированной не рекомендуются, т.к. процесс электроэрозионного диспергирования. имеет место искрообразованием между гранулами диспергируемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения безвольфрамового твердосплавного порошка из отходов сплава ТН20 в дистиллированной воде | 2024 |

|

RU2827580C1 |

| Способ получения безвольфрамового твердосплавного порошка из отходов сплава ТН20 в изопропиловом спирте | 2024 |

|

RU2824011C1 |

| Способ получения твердосплавного порошка из отходов сплава Т5К10 в воде дистиллированной. | 2022 |

|

RU2784147C1 |

| Способ получения вольфрамового порошка из отходов вольфрама марки ВА в воде дистиллированной | 2024 |

|

RU2829396C1 |

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в воде дистиллированной | 2022 |

|

RU2779730C1 |

| Способ получения твердосплавного порошка из отходов сплава Т5К10 в керосине осветительном | 2022 |

|

RU2791734C1 |

| Способ получения свинцово-латунных порошков из отходов сплава ЛС58-3 в дистиллированной воде | 2023 |

|

RU2795306C1 |

| Способ получения никелевого порошка из отходов никеля марки ПНК-0Т1 в воде дистиллированной | 2024 |

|

RU2829391C1 |

| Способ получения железохромоникелевых порошков из отходов сплава Х25Н20 в дистиллированной воде | 2024 |

|

RU2824009C1 |

| Способ получения свинцово-сурьмянистого порошка из отходов сплава ССу3 в воде дистиллированной | 2022 |

|

RU2782593C1 |

Изобретение относится к порошковой металлургии, в частности к переработке отходов молибдена, к технологии получения тонкодисперсных порошков молибдена, которые используют в производстве твердосплавных материалов и ферросплавов молибдена. Порошок получают из отходов молибдена марки металла МЧ методом электроэрозионного диспергирования в дистиллированной воде. При этом поддерживают напряжение на электродах 70-230 В, частоту следования импульсов 60-100 Гц и емкость разрядных конденсаторов 40-55 мкФ. Обеспечивается получение порошка правильной сферической, эллиптической формы экологически чистым, недорогим способом. 3 ил., 3 пр.

Способ получения порошка молибдена, отличающийся тем, что он получен путем электроэрозионного диспергирования отходов молибдена марки металла МЧ в дистиллированной воде при напряжении на электродах 70-230 В, частоте следования импульсов 60-100 Гц и емкости разрядных конденсаторов 40-55 мкФ.

| АГЕЕВА Е.В | |||

| и др | |||

| Исследование физических свойств электроэрозионного порошкового молибдена, полученного в водной среде | |||

| Известия Юго-Западного государственного университета | |||

| Серия: Техника и технологии | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2116164C1 |

| Способ получения порошка псевдосплава W-Ni-Fe методом электроэрозионного диспергирования в дистиллированной воде | 2017 |

|

RU2683162C2 |

| US 20220274171 A1, 01.09.2022 | |||

| БАЙРАМОВ Р.К | |||

| и др | |||

| Получение | |||

Авторы

Даты

2023-10-09—Публикация

2023-03-30—Подача