Изобретение относится к предметам мебели, в частности к зеркалу и способу его изготовления [G02B5/08, B29D11/00, C03C19/00].

Из уровня техники известна РАМА ЗЕРКАЛА [JPH 09140530 A, опубл. 1997-06-03], которая образована из длинной узкой нижней рамы, соответствующей ей длинной узкой верхней рамы и шарнира для соединения одного конца нижней рамы и соответствующего конца верхней рамы для друг друга. Кроме того, нижняя рама, верхняя рама и шарнир отлиты за одно целое, а нижняя рама имеет форму рамы. Нижняя рама имеет охватываемую зацепляющую часть, сформированную на ее поверхности в положении ближе к внутреннему концу, в то время как верхняя рама имеет охватывающую зацепляющую часть на ее обратной стороне в положении ближе к внутреннему концу для взаимодействия с охватывающая зацепляющая часть. Кроме того, нижняя рама и верхняя рама свободно соединяются и отсоединяются друг от друга через охватываемую и охватывающую зацепляющие части. Кроме того, на верхней раме установлен уплотнительный элемент вдоль его внутреннего конца.

Недостатком данного аналога является избыточная сложность производства зеркала, а также невозможность производства различных зеркал по единому технологическому процессу.

Также из уровня техники известен СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРКАЛА [JP 2009165621 A, опубл. 2009-07-30], которое включает в себя корпус зеркала с рамой, содержащей опорную пластину, имеющую переднюю внешнюю периферийную часть, снабженную корпусом рамы, лист для обертывания опорной плиты и переднюю поверхность корпуса рамы, и имеющую внешнюю периферию. Часть, закрепленная на задней стороне опорной плиты, прижимная пластина для вдавливания листа, соответствующего внутренней периферийной части корпуса рамы, в корпус рамы и прикрепленная к опорной плите в прижатом положении вместе с лист, заднюю пластину, прикрепленную к задней стороне базовой пластины для покрытия листа на задней стороне базовой пластины и задней стороне базовой пластины, и зеркальную панель, прикрепленную к прижимная пластина, расположенная внутри корпуса рамы.

Недостатком данного аналога является избыточная сложность производства зеркала, а также невозможность производства различных зеркал по единому технологическому процессу.

Наиболее близким по технической сущности заявленному изобретению является СПОСОБ ИЗГОТОВЛЕНИЯ РАМЫ ЗЕРКАЛА И ЗЕРКАЛА ПО СПОСОБУ [KR 101383549 B1, ОПУБЛ. 2014-04-10]. Данное решение позволяет прикрепить зеркало к внутренней части рамы зеркала, используя только защитный слой вместо какого-либо дополнительного клея, устраняя зазоры между задними краями зеркала и верхней поверхностью рамы зеркала и предотвращая появление защитного слоя от вытекания наружу через зазоры между краем зеркала и рамой зеркала.

Основной технической проблемой прототипа является избыточная сложность производства зеркал, а также ограниченность ассортимента изготавливаемых зеркал данным способом.

Задача изобретения заключается в устранении недостатков прототипа.

Технический результат изобретения заключается в упрощении процесса производства зеркал, а также в возможности применения изобретения для производства широкого ассортимента зеркал.

Технический результат изобретения обеспечивается за счет того, что способ изготовления зеркала, характеризуется тем, что включает в себя следующие этапы:

вырезают заготовку зеркала из листа толщиной 2-4 мм, при этом заготовка зеркала имеет длину и ширину на 2 мм больше готового зеркала;

шлифуют зеркало с нанесением фаски величиной 10-25 мм;

на распиловочном станке распиливают бруски шириной 15-80 мм;

скрепляют бруски в раму при помощи степлера;

приклеивают раму к зеркалу;

осуществляют монтаж электрической части подсветки зеркала.

В частности, перед шлифовкой зеркала осуществляют скругления углов заготовки зеркала.

В частности, после шлифовки приклеивают пленку на заготовку зеркала, после чего осуществляют резку пленки на лазерном станке, а затем осуществляют обработку заготовки зеркала на пескоструйном станке.

В частности, дополнительно к зеркалу крепится задняя стенка из ХДФ или пластика.

При этом в соответствии с указанным способом может быть изготовлена дверца навесного шкафа, содержащего полки, выполненные из стекла, ЛДСП или МДФ, которые устанавливаются или на полкодержатели, или на крепление, состоящие из шканта и эксцентрика.

Краткое описание чертежей.

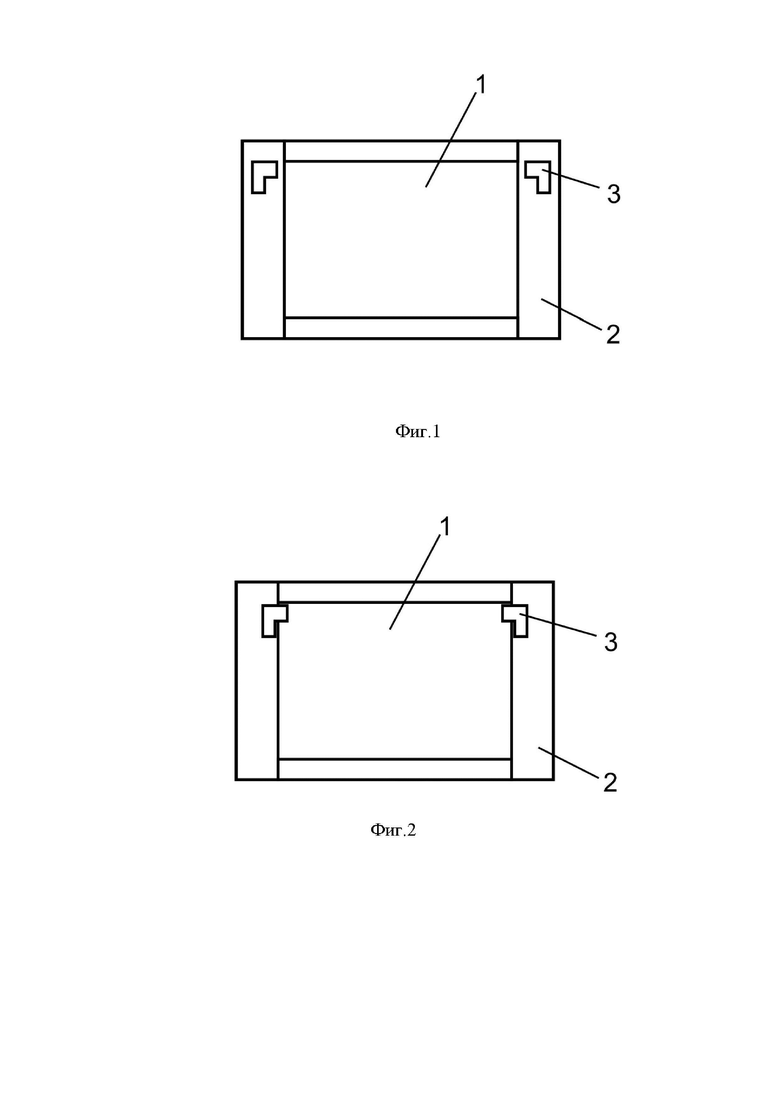

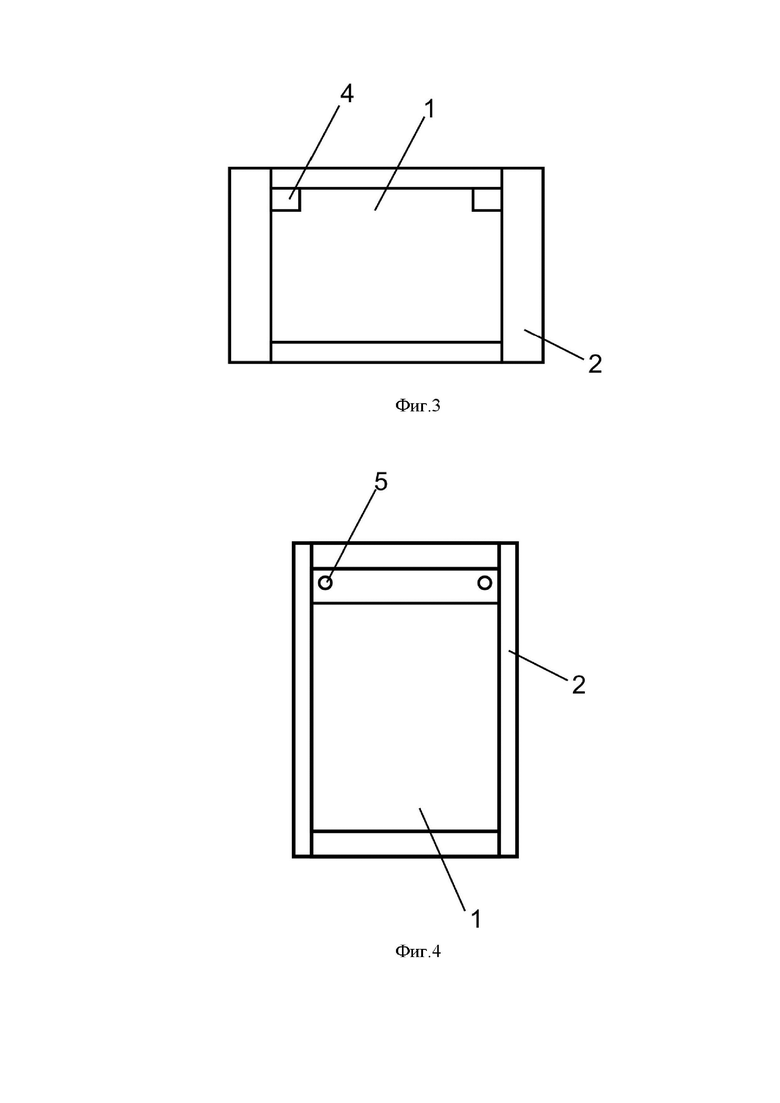

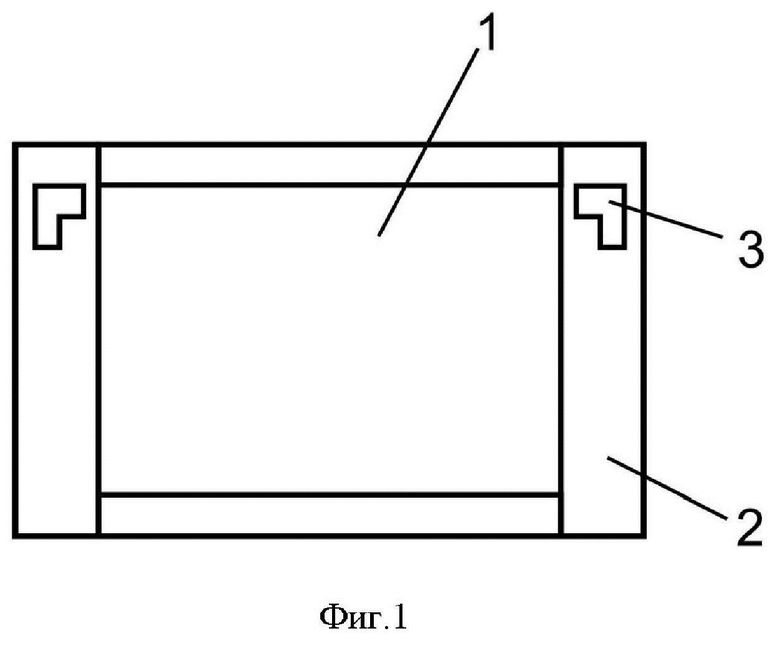

На фигурах 1-4 представлены различные варианты исполнения задней части зеркал.

На фигурах обозначено: 1 – зеркало, 2 – рама зеркала, 3 – навесы, 4 – крепежный уголок, 5 – крепежное отверстие.

Способ включает в себя выполнение следующих технологических операций.

Сначала берут лист зеркала толщиной 2-4 мм из которого вырезается заготовка зеркала. Поскольку после вырезания заготовки зеркала из листа возникает необходимость обработки краев зеркала, то заготовка зеркала имеет длину и ширину на 2 мм больше готового зеркала.

Для осуществления данной технологической операции может быть использован стол для автоматического раскроя стекла SHERHAN CM 1828 — это высокотехнологичный станок, который используется для прямолинейного и криволинейного раскроя листового стекла и зеркал. Данный станок оснащен воздушной подушкой и сканированием положения стекла для позиционирования стекла, что обеспечивает высокую точность позиционирования.

Затем шлифуют зеркало с нанесением фаски величиной 10-25 мм. Данная технологическая операция может быть осуществлена на станке для обработки кромки стекла JET GLASS JM4.

Далее на распиловочном станке распиливают бруски шириной 15-80 мм, которые скрепляют бруски в раму при помощи степлера.

После чего приклеивают раму к зеркалу для чего используют клей, например, такой как ТИТАН 930. И затем осуществляют монтаж электрической части подсветки зеркала (проводку, светодиоды).

При этом дополнительно в случае, если необходимо изготовить зеркало со скруглениями, то перед шлифовкой зеркала осуществляют скругления углов заготовки зеркала. А в том случае, если необходимо выполнить отпескоструенного канта на зеркале, то после шлифовки приклеивают пленку на заготовку зеркала, после чего осуществляют резку пленки на лазерном станке, а затем осуществляют обработку заготовки зеркала на пескоструйном станке.

Кроме того, при лазерной обработке зеркала также может быть вырезан сенсор для включения подсветки. Данный элемент имеет ширину от 5 до 25 мм, высоту от 5 до 25 мм и толщину линии от 1 до 3 мм. Для этого процесса может быть выбрана как соответствующая программа резки, так и программа гравировки на лазерном станке. Форма данного сенсора может быть произвольной с учетом максимальных и минимальных его габаритов: квадрат с элементами внутри, круг с элементами внутри, овал с элементами внутри, треугольник с элементами внутри, квадрат, круг, треугольник, овал и т.д. Расположение данного сенсора может быть в любом месте зеркала, параллельно одной из выбранных граней с учетом минимального расстояния от двух ближайших краев (сторон) зеркала 10-20 мм.

Причем сенсорных кнопок в одном изделии может быть несколько, чтобы покрыть необходимый функционал, в частности включение/выключение подсветки, включение подогрева, включение Bluetooth и т.д. Также может быть вырезан прямоугольный экран для отображения информации (время, температура, дата и т.д.), который имеет следующие размеры: высота от 30 до 70 мм, ширина от 40 до 120 мм. В случае необходимости прямоугольник может быть заменен овалом с соответствующими габаритами.

Сзади зеркала монтируются элементы крепления. На фигурах 1-4 представлены различные варианты крепления зеркала.

Элементы крепления зеркала в зависимости от вида каркаса представляют собой металлические навесы любой формы, а также крепежные уголки, просверленные отверстия диаметром 15-20 мм или отфрезерованные углубления диаметром 15-20 мм. Располагаются данные элементы крепления или непосредственно по центру боковых планок рамы на расстояние 50-80 мм от их верхних граней, прилегая к внутренним граням на расстоянии 30-80 мм от верхней грани, или же на некотором расстоянии.

Также в случае необходимости к зеркалу крепится задняя стенка из ХДФ или пластика.

Готовое зеркало может быть использована как в качестве самостоятельного предмета интерьера, так и в качестве дверцы навесного шкафа, содержащего полки, выполненные из стекла, ЛДСП или МДФ, которые устанавливаются или на полкодержатели, или на крепление, состоящие из шканта и эксцентрика. При этом количество полок и расстояние между ними может быть любым.

В соответствии с настоящим способом может быть изготовлено зеркало следующих модификациях:

1. Зеркало квадратное, закругленное или круглое с приклеенной сзади рамой из МДФ или ЛДСП общей толщиной 16-19 мм с отступами от края зеркала 15-65 мм, проводка с внешней стороны рамы, задняя стенка отсутствует.

2. К предыдущему варианту добавляется задняя стенка из ХДФ или пластика.

3. К первому варианту добавляется отпескоструенный внешний край или отпескоструенная внутренняя рамка (с отступом 10-50 мм от края) толщиной 10-60 мм (в случае внутренней рамки конструкция состоит из двух, сбитых из ЛДСП или МДФ рам, расположенных по краю и внутри зеркала соответственно).

4. Ко второму варианту добавляется отпескоструенный внешний край или отпескоструенная внутренняя рамка (с отступом 10-50 мм от края) толщиной 10-60 мм (в случае внутренней рамки конструкция состоит из двух, сбитых из ЛДСП или МДФ рам, расположенных по краю и внутри зеркала соответственно).

5. К 3 и 4 варианту добавляется наличие ящика, а зеркало играет также роль двери.

Таким образом, за счет того, что способ изготовления зеркала, характеризуется тем, что включает в себя следующие этапы: вырезают заготовку зеркала из листа толщиной 2-4 мм, при этом заготовка зеркала имеет длину и ширину на 2 мм больше готового зеркала; шлифуют зеркало с нанесением фаски величиной 10-25 мм; на распиловочном станке распиливают бруски шириной 15-80 мм; скрепляют бруски в раму при помощи степлера; приклеивают раму к зеркалу; осуществляют монтаж электрической части подсветки зеркала, обеспечивается достижение технического результата изобретения, который заключается в упрощении процесса производства зеркал, а также в возможности применения изобретения для производства широкого ассортимента зеркал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления декоративной панели и декоративная панель | 2022 |

|

RU2801005C1 |

| СПОСОБ РАСПИЛОВКИ БЛОКОВ ПРИРОДНОГО КАМНЯ НА ПЛИТЫ ИЛИ ПЛИТКИ | 1991 |

|

RU2021123C1 |

| Способ изготовления столешницы | 2021 |

|

RU2769563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСАДНЫХ ПОВЕРХНОСТЕЙ КОРПУСНОЙ МЕБЕЛИ | 1995 |

|

RU2092319C1 |

| Способ изготовления фасадных поверхностей мебели с кромочной деталью | 2023 |

|

RU2826485C1 |

| КОСТЫЛЬ МЕДИЦИНСКИЙ, УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2222308C2 |

| Дверное полотно | 2019 |

|

RU2726098C1 |

| Декорированный погонаж многослойной панели и способ ее изготовления | 2017 |

|

RU2664369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ШАРОВ ИЗ ПРИРОДНОГО КАМНЯ (ВАРИАНТЫ) | 2019 |

|

RU2719800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2009 |

|

RU2412063C1 |

Изобретение относится к предметам мебели, в частности к способу изготовления зеркала. Способ изготовления зеркала, характеризующийся тем, что включает в себя следующие этапы: вырезают заготовку зеркала из листа толщиной 2-4 мм, при этом заготовка зеркала имеет длину и ширину на 2 мм больше готового зеркала; шлифуют зеркало с нанесением фаски величиной 10-25 мм; на распиловочном станке распиливают бруски шириной 15-80 мм; скрепляют бруски в раму при помощи степлера; приклеивают раму к зеркалу; осуществляют монтаж электрической части подсветки зеркала. Технический результат изобретения заключается в упрощении процесса производства зеркал, а также в возможности применения изобретения для производства широкого ассортимента зеркал. 3 з.п. ф-лы, 4 ил.

1. Способ изготовления зеркала, характеризующийся тем, что включает в себя следующие этапы:

вырезают заготовку зеркала из листа толщиной 2-4 мм, при этом заготовка зеркала имеет длину и ширину на 2 мм больше готового зеркала;

шлифуют зеркало с нанесением фаски величиной 10-25 мм;

на распиловочном станке распиливают бруски шириной 15-80 мм;

скрепляют бруски в раму при помощи степлера;

приклеивают раму к зеркалу;

осуществляют монтаж электрической части подсветки зеркала.

2. Способ по п.1, отличающийся тем, что перед шлифовкой зеркала осуществляют скругления углов заготовки зеркала.

3. Способ по п.1, отличающийся тем, что после шлифовки приклеивают пленку на заготовку зеркала, после чего осуществляют резку пленки на лазерном станке, а затем осуществляют обработку заготовки зеркала на пескоструйном станке.

4. Способ по п.1, отличающийся тем, что дополнительно к зеркалу крепится задняя стенка из ХДФ или пластика.

| Способ изготовления зеркала и зеркало изготовленное этим способом | 2023 |

|

RU2807400C1 |

| Способ изготовления двухстороннего зеркала с корпусом из бериллиевого сплава | 2023 |

|

RU2802532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ТИОФЕНИЛДИЭТИЛ- СУЛЬФИДОВ ИЛИ ТИОФЕНИЛДИЭТИЛСУЛЬФОКСИДОВ | 0 |

|

SU213841A1 |

| WO 2009114493 A1, 17.09.2009. | |||

Авторы

Даты

2024-08-13—Публикация

2023-12-20—Подача