Изобретение относится к области химии и химической технологии и может быть использовано для извлечения лития из литийсодержащей сподуменовой руды или концентрата.

Известны три основных способа извлечения лития из сподуменового сырья: известковый, калиево-сульфатный и сернокислотный способы.

Калий-сульфатный способ основан на совместном обжиге твердых порошков сподумена и сульфата калия при температуре более 1000°С с образованием легко отделяемых друг от друга продуктов: водорастворимого сульфата лития и нерастворимого в воде алюмосиликата калия [Остроушко Ю.И., Бучихин П.И. Литий, его химия и технология. – М.: «Атомиздат», 1960, С. 121-152].

Известковый способ также предусматривает спекание сподумена с известняком при температуре 1200°С, конечным продуктом этого процесса является гидроксид лития, образующийся при каустификации получаемого при спекании алюмината лития [Плющев В.Е., Степин Б.Д. Химия и технология соединений лития, рубидия и цезия. – М.: «Химия», 1970, С. 255].

Недостатками указанных способов являются: повышенные энергозатраты, недостаточная степень извлечения лития и большие объемы твердых отходов.

Известен сернокислотный способ, в соответствии с которым обогащенный любым методом сподуменовый рудный концентрат подвергают высокотемпературному обжигу при 1100°С для активации и перехода нерастворимого в серной кислоте α-сподумена в растворимую β-форму, которую в виде порошка с размером гранул не более 75 мкм обрабатывают при повышенной температуре (250°С) концентрированной серной кислотой, в результате чего литий в виде сульфата лития переходит в кислый раствор, который последовательно обрабатывают различными щелочными агентами для нейтрализации и осаждения примесей железа, алюминия, магния и других компонентов. Полученный после этого раствор сульфата лития упаривают до концентрации лития не менее 100 г/л и проводят осаждение из раствора конечного продукта - карбоната лития, с помощью кальцинированной соды - Na2CO3 [Плющев В.Е., Степин Б.Д. Химия и технология соединений лития, рубидия и цезия. – М.: «Химия», 1970, С. 234-242].

Недостатком указанного способа является большой расход реагентов - серной кислоты, и соды, с получением значительного количества сульфатных отходов на единицу массы получаемого продукта, что приводит к необходимости транспортировки больших количеств реагента к перерабатываемому сырью или сырья к месту нахождения реагента и неизбежность получения значительного объема сульфата натрия.

Наиболее близким к предлагаемому способу по технической сути и достигаемому результату является гидросульфатный способ, включающий разложение сподумена расплавом NH4HSO4, выщелачивание полученного плава, фильтрацию и упаривание раствора и осаждение LiF действием раствора NH4F, с возвратом (NH4)2SO4 для получения NH4HSO4, после чего осадок LiF действием серной кислоты разлагают на HF, направляемую на получение NH4F и Li2SO4, который восстанавливают до Li2S, а затем действием углекислоты превращают в Li2CO3 и H2S, превращаемую далее в элементарную серу. [Патент США №2801153, кл. С22В 26/12, опубл. 1957-07-30]. В этом случае расходуемым реагентом является серная кислота, а побочным продуктом оказывается элементарная сера. Недостатками известного способа являются необходимость подзвоза серной кислоты, и вывоза элементарной серы (либо необходимость строительства производства серной кислоты из элементарной серы).

При условии, что некоторые наиболее крупные рудные месторождения лития в стране находятся в Арктике, в условиях бездорожья, транспортировка реагентов и малоценных побочных продуктов может привести к большим материальным затратам.

Целью настоящего изобретения является снижение себестоимости литиевого продукта, получаемого из сподуменового сырья.

Техническим результатом является - снижение количества расходуемых реагентов и сокращения количества возникающих побочных продуктов (отходов).

Технический результат достигается тем, что заявленный способ извлечения лития из сподуменового рудного сырья, включает следующие стадии переработки сподуменового сырья:

обогащения руды и получения концентрата;

высокотемпературного обжига с использованием органического топлива или природного газа с активацией полученного концентрата;

реагентной сульфатизации активированного концентрата при повышенной температуре с получением раствора сульфата лития;

осаждения из раствора сульфата лития примесных компонентов с помощью щелочных агентов;

упаривания очищенного раствора сульфата лития и осаждения из него карбоната лития с получением остаточного сульфатного рассола;

при этом в качестве реагента для сульфатизации активированного концентрата используют бисульфат аммония, который рекуперируют в процессе упаривания остаточного сульфатного рассола с кристаллизацией сульфата аммония и нагрева полученных кристаллов до температуры выше 250°С, а осаждение карбоната лития с получением остаточного рассола сульфата аммония проводят с помощью раствора карбоната аммония, который получают из аммиака, образующегося в процессе рекуперации бисульфата аммония, и углекислого газа, образующегося в дымовых газах при высокотемпературном обжиге сподуменового концентрата.

В одном из вариантов осуществления реагентную сульфатизацию активированного концентрата проводят в режиме автоклавного выщелачивания с использованием раствора бисульфата аммония.

В одном из вариантов реагентную сульфатизацию активированного концентрата, совмещают с термическим разложением сульфата аммония на бисульфат аммония и аммиак, и проводят в режиме спекания активированного рудного концентрата с расплавом бисульфата аммония, получаемого из сульфата аммония при температуре 250°С-400°С, последующим охлаждением спека и его выщелачиванием водой с получением раствора, содержащего сульфат лития. При температуре менее 250°С невозможно совместить операции превращения сульфата аммония в бисульфат аммония с выщелачиванием бета-сподумена в единый процесс, а при температуре более 400°С, как известно, [4] становится значительной потеря реагента в результате разложения сульфатного расплава с образованием SO2 и N2.

В одном из вариантов выщелачивание охлажденного спека водой осуществляют в две стадии, с получением на первой стадии раствора, содержащего бисульфат аммония, который направляют на автоклавное выщелачивание активированного рудного концентрата, а на второй стадии получают раствор, содержащий сульфат лития, который направляют на осаждение карбоната лития.

В одном из вариантов раствор бисульфата аммония, используемый для сульфатизации активированного концентрата предварительно обогащают кислотным компонентом путем осаждения из него (NH4)3HSO4, который направляют на рекуперацию вместе с осадком сульфата аммония или сорбционным разделением методом удерживания кислоты, и тогда часть, обогащенную солевыми компонентами используют для выщелачивания спека и промывки осадка.

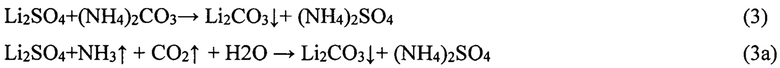

На фиг. 1 показаны экспериментально полученные зависимости степени извлечения лития из сподуменового концентрата в зависимости от концентрации выщелачивающего реагента согласно примеру 1.

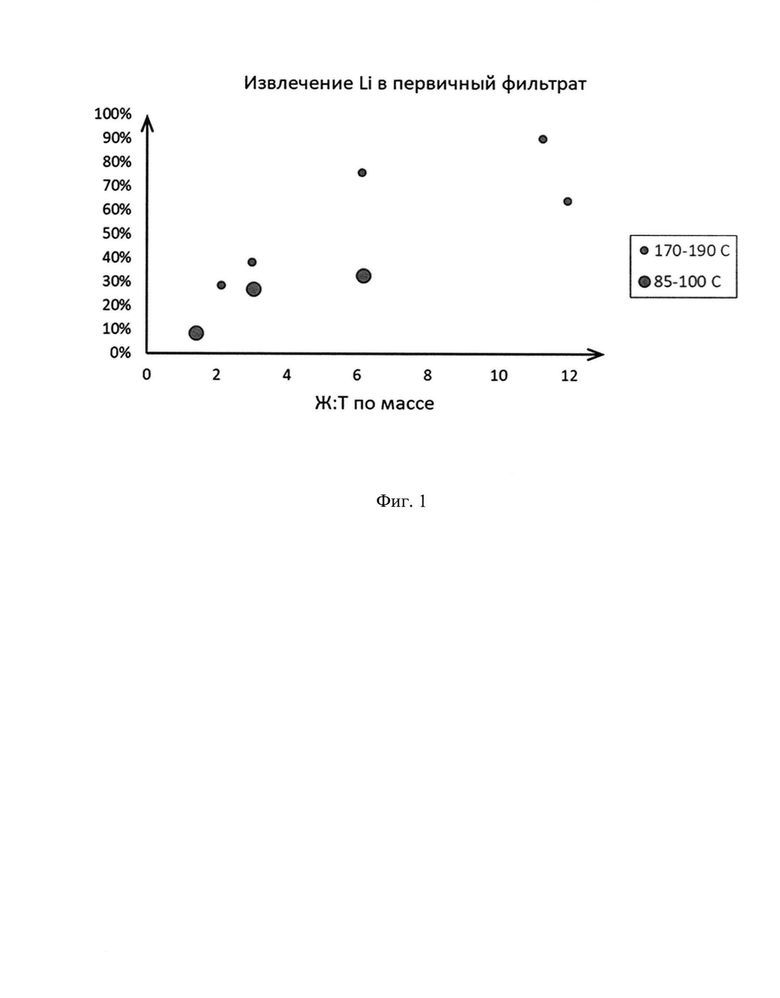

На фиг. 2 показана блок-схема автоклавного варианта переработки сподуменового концентрата.

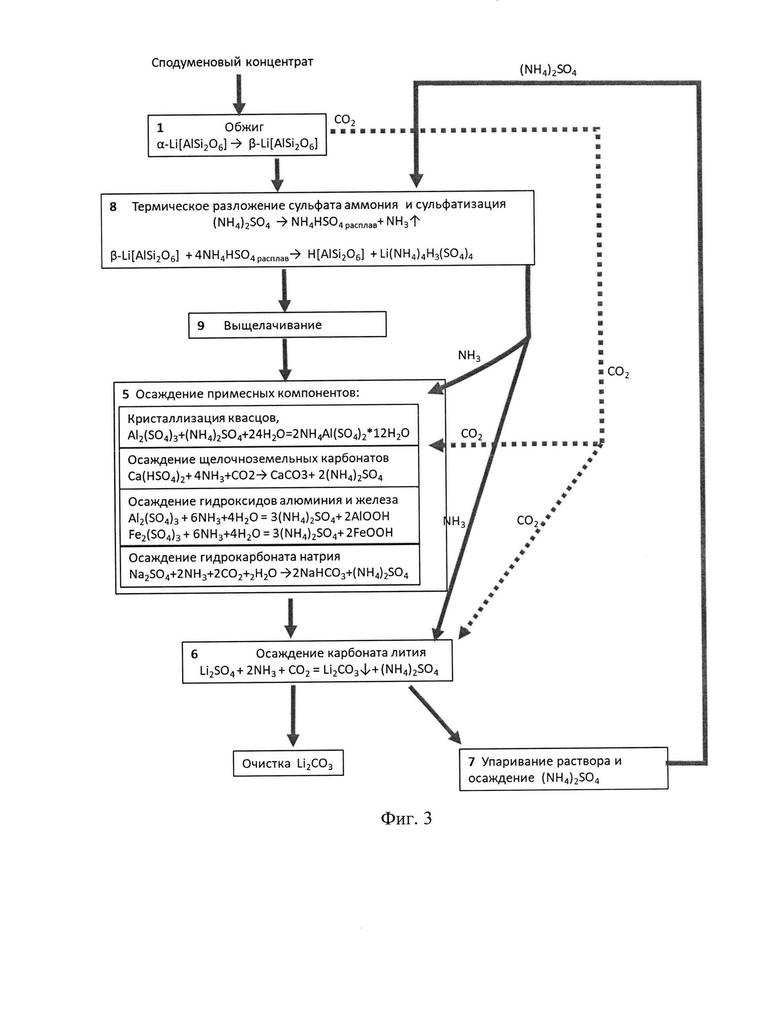

На фиг. 3 показана блок-схема варианта переработки сподуменового концентрата, при котором стадии термического разложения сульфата аммония и сульфатизации активированного концентрата совмещены в единую операцию.

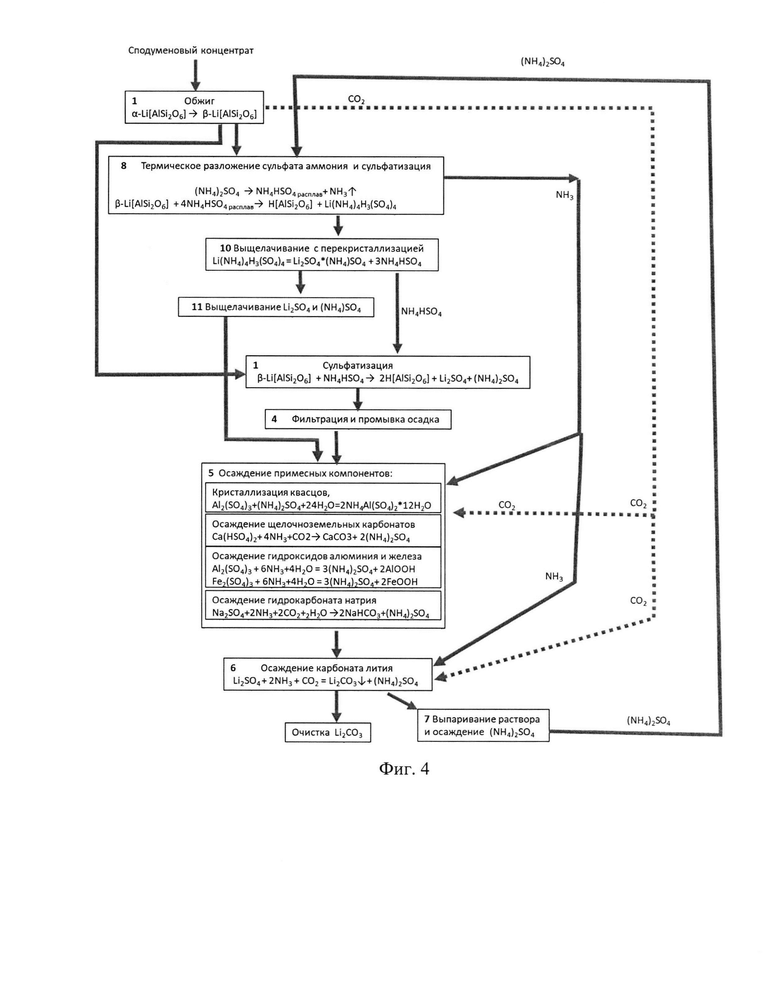

На фиг. 4 показана блок-схема комбинированного процесса, при котором часть активированного концентрата сульфатизируют одновременно с термическим разложением сульфата аммония, а выщелачивание спека ведут в две стадии, причем раствор, полученный на первой стадии направляют на автоклавную сульфатизацию второй части сподуменового концентрата.

На фигурах приняты следующие обозначения:

1 - высокотемпературный обжиг с использованием органического топлива или природного газа для активации полученного концентрата;

2 - термическое разложение сульфата аммония с получением бисульфата аммония и аммиака;

3 - реагентная сульфатизация активированного концентрата при повышенной температуре и давлении;

4 - фильтрация и промывка осадка получением раствора, содержащего сульфат аммония;

5 - осаждение примесных компонентов из раствора охлаждением и действием NH3 и СО2 (или раствора (NH4)2СО3;

6 - осаждение карбоната лития;

7 - упаривание остаточного сульфатного раствора с кристаллизацией сульфата аммония;

8 - термическое разложение сульфата аммония и сульфатизация активированного концентрата;

9 - выщелачивание охлажденного спека водой с получением раствора, содержащего сульфаты лития и аммония;

10 - выщелачивание бисульфата аммония NH4HSO4, который направляют далее на автоклавную сульфатизацию второй части активированного концентрата;

11 - выщелачивание сульфатов аммония и лития.

Отличительная особенность предлагаемого изобретения состоит в том, что используемый реагент для сульфатизации - бисульфат аммония - практически не расходуется в процессе переработки сподуменового сырья, а рекуперируется под действием щелочного реагента в результате последовательности следующих реакций:

Обжиг (1100°С) и активация

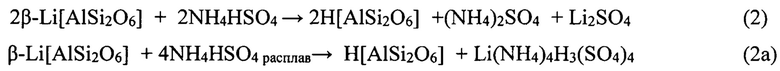

Сульфатизация:

Осаждение карбоната лития

Рекуперация бисульфата аммония и аммиака

Реакции 3 и 3а эквивалентны: поскольку при растворении СО2 и NH3 в воде получается раствор карбоната аммония, поэтому не имеет значения, поглощаются ли СО2 и NH3 чистой водой, а потом полученный раствор смешивается с раствором, содержащим сульфат лития, или газами насыщается непосредственно раствор сульфата лития.

При осуществлении заваленного способа высокотемпературный обжиг с использованием органического топлива или природного газа с активацией полученного концентрата (реакция 1) проводится в условиях, рекомендованных в технологических вышеперечисленных источниках.

Пример 1

Сподуменовый концентрат Колмозерского месторождения, содержащий 3,09% Li2O дробят до крупности -5 мм, выделяют фракцию крупнее 0,2 мм, нагревают до температуры 1100°С, затем подвергают дроблению в пластиковом сосуде и выделяют фракцию менее 0,2 мм, содержащую 5,58% Li2O.

Полученный концентрат помещают в автоклав и заливают 12-кратным (по весу) количеством 60% раствора бисульфата аммония. Выдерживают в течение 30 минут при температуре 180°С и охлаждают ниже температуры кипения. Извлекают из автоклава и фильтруют на вакуумном фильтре. При этом из фильтрата выпадают кристаллы квасцов, которые после охлаждения раствора до комнатной температуры отделяют повторной фильтрацией. На фиг. 1 показаны экспериментально полученные зависимости степени извлечения лития из сподуменового концентрата в зависимости от соотношения масс концентрата и выщелачивающего реагента в растворе при осуществлении автоклавного выщелачивания. Соотношение твердого концентрата и жидкого реагента (Т:Ж) предпочтительно брать не более 1:6, так как при меньшем избытке выщелачивающего раствора снижается степень извлечения лития из сподуменового концентрата. При этом допускается проведение предварительной подготовки раствора с целью увеличивая его кислотности путем частичной кристаллизации (NH4)3HSO4 или сорбционным методом «удерживания кислоты», и в этом случае соотношение Т:Ж может быть ниже.

Полученный раствор содержит 3600 ppm Li пригоден для осаждения карбоната лития действием раствора карбоната аммония (или, что тоже самое, раствора, насыщенного NH3 и СО2) с получением раствора сульфата аммония.

Сульфат аммония выпаривают и разлагают на бисульфат и аммиак нагреванием до 270 С. Выделяющийся аммиак поглощают водой и насыщают CO2 до получения раствора карбоната аммония. Полученный бисульфат растворяют в воде. Таким образом организуется замкнутый цикл, схема которого приведена на фиг. 2, позволяющий получать карбонат лития из сподумена и CO2 (потери реагента происходят за счет растворения примесных минералов), что позволяет существенно уменьшить необходимое количество реагентов и побочных продуктов и служит сокращению себестоимости получаемого карбоната лития.

Пример 2

Сподуменовый концентрат Колмозерского месторождения подготавливают аналогично примеру 1.

Полученный концентрат смешивают с сульфатом аммония и нагревают до температуры 250°С, перемешивая в течение 30 минут. Полученный спек выщелачивают водой с получением раствора, содержащего сульфат лития. Выделяющийся аммиак поглощают водой и насыщают СО2 для получения раствора карбоната аммония.

Следующие порции концентрата смешивают с сульфатом аммония и нагревают до температуры 250°С, перемешивая в течение 30 минут. Выделяющийся на газ  поглощают раствором, полученным от выщелачивания предыдущей порции концентрата и на

поглощают раствором, полученным от выщелачивания предыдущей порции концентрата и на  - водой и насыщают CO2 для получения раствора карбоната аммония.

- водой и насыщают CO2 для получения раствора карбоната аммония.

Осаждение лития из раствора проводят раствором карбоната аммония с получением раствора сульфата аммония. Остаточный раствор выпаривают с получением кристаллического сульфата аммония.

Таким образом организуется замкнутый по сульфату аммония цикл (фиг. 3), позволяющий получать карбонат лития из сподумена и CO2, что позволяет уменьшить количество реагентов и побочных продуктов, то есть служит сокращению себестоимости получаемого карбоната лития, при этом операции разложения сульфата аммония на бисульфат и аммиак и сульфатизирования сподумена оказываются совмещены, а время реакции сокращается по сравнению с примером 1.

При температуре менее 250°С невозможно совместить операции превращения сульфата аммония в бисульфат аммония с выщелачиванием бета-сподумена в единый процесс, а при температуре более 400°С, как известно, [Nduagu, E.I., Highfield, J., Chen, J., Zevenhoven, R., 2014. Mechanisms of serpentine-ammonium sulfate reactions: towards higher efficiencies in flux recovery and Mg extraction for CO2 mineral sequestration. RSC Adv. 4, 64494-64505. https://doi.org/10.1039/C4RA08925A] становится значительной потеря реагента в результате разложения сульфатного расплава с образованием SO2 и N2.

Пример 3

Сподуменовый концентрат подготавливают аналогично примеру 1 и разделяют на две порции в соотношении  и

и  . (согласно схеме на. фиг. 4).

. (согласно схеме на. фиг. 4).

Четверть полученного концентрата смешивают с сульфатом аммония и нагревают в открытом сосуде до температуры 250°С. При этом происходит превращение сульфата аммония в расплав бисульфата аммония, который затем взаимодействует со сподуменовым концентратом с образованием (NH4)4LiH3(SO4)4, который после охлаждения выщелачивают водой в две стадии: на первой стадии происходит образование NH4LiSO4, а в раствор переходит преимущественно бисульфат аммония, на второй стадии получают близнейтральный раствор сульфатов лития и аммония, из которого осаждают карбонат лития. Раствор бисульфата аммония направляют на автоклавное разложение второй порции концентрата, аналогично примеру 1. Благодаря этому происходит более полное использование кислотности, создаваемой при термическом разложении сульфата аммония, по сравнению с примером 2, увеличивается количество сподуменового концентрата которое можно разложить данным объемом нагреваемого сульфата аммония, соответственно, увеличивается энергоэффективность процесса, что служит сокращению себестоимости получаемого карбоната лития.

Экспериментально установлено, что при осуществлении способа согласно примерам 1-3 приемлемые результаты сохраняются при нагреве до температуры 380°С.

Приведенные примеры иллюстрируют три варианта получения карбоната лития из сподумена, при которых реагент, расходующийся на сульфатизацию сподумена полностью рекуперируется, то есть теоретический расход реагентов, за исключением углекислого газа стремится к нулю.

Теоретически по сернокислой технологии на сульфатизацию 1 т сподумена требуется 263 кг серной кислоты, и 285 кг соды - на осаждение карбоната лития, по сульфатной - 469 кг сульфата калия и 285 кг соды, причем побочным продуктом будут 866 кг сульфата натрия. На спекание 1 тонны сподумена по карбонатной технологии по требуется - 1882 кг карбоната кальция. В способе - прототипе, поскольку регенерация бисульфата аммония происходит за счет плавиковой кислоты, которая, в свою очередь регенерируется за счет серной кислоты, на переработку 1 т сподумена потребуется столько же серной кислоты, как и в сернокислой технологии, 263 кг, но побочным продуктом будут 86 кг элементарной серы. Реальные расходы будут больше, поскольку часть реагентов расходуется на растворение примесей.

В случае предлагаемого способа реальные потери реагента определяются только растворением находящихся в концентрате примесей, прежде всего, слюды, за счет которых образуются квасцы:

KAl3Si3O10(OH)2+10NH4HSO4→KAl(SO4)2+2NH4Al(SO4)2+6H2O+3SiO2+4(NH4)2SO4.

Причем, следует отметить, что, как известно, [Khamizov, R.K., Zaitsev, V.A., Gruzdeva, A.N., Krachak, A.N., Rarova, I.G., Vlasovskikh, N.S., Moroshkina, L.P., 2020. Feasibility of Acid-Salt Processing of Alumina-Containing Raw Materials in a Closed-Loop Process. Russ. J. Appl. Chem. 93, 1059-1067. https://doi.org/10.1134/S1070427220070174, Патент РФ RU 2574247 C1, опубл. 06.10.2014], квасцы могут быть гидролизованы под действием аммиака до глинозема и находящиеся в квасцах сульфат и аммоний могут быть в виде сульфата аммония возвращены в цикл, а восполнять потребуется, по существу только серную кислоту, пошедшую на образование сульфата калия:

2KAl(SO4)2+6NH3+6H2O→2Al(ОН)3+K2SO4+3(NH4)2SO4

NH4Al(SO4)2+3NH3+3H2O→Al(ОН)3+2(NH4)2SO4

В наших экспериментах масса выделившихся квасцов составляла в среднем 30% от массы взятого сподуменового концентрата, что соответствует 300 кг десятиводных или 161 кг безводных квасцов на 1 т концентрата, и на их образование требуется 125 кг серной кислоты, из которых только 10 кг не может быть возвращено в цикл.

Таким образом, предлагаемый метод позволяет существенно снизить расход реагентов, что особенно важно, учитывая, что сподуменовые месторождения России находятся в регионах со слабым развитием инфраструктуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2007 |

|

RU2347828C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СМЕСИ ЛЕПИДОЛИТОВОГО И СПОДУМЕНОВОГО КОНЦЕНТРАТОВ | 2008 |

|

RU2352659C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ИЗ СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2007 |

|

RU2347829C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2547052C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛСОДЕРЖАЩЕГО СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2356963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩЕГО ГЛИНОЗЕМА ИЗ СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2352658C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННЫХ РАСТВОРОВ СУЛЬФАТА ЛИТИЯ ИЗ КОНЦЕНТРАТА β-СПОДУМЕНА | 2007 |

|

RU2360017C2 |

| Способ получения фторида лития | 2022 |

|

RU2801358C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПОДУМЕНОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2347830C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА β-СПОДУМЕНА | 2007 |

|

RU2360986C2 |

Изобретение относится к извлечению лития из литийсодержащей сподуменовой руды или концентрата. Извлечение лития включает обогащение руды и получение концентрата, высокотемпературный обжиг, проводимый с использованием органического топлива или природного газа для активации полученного концентрата, реагентную сульфатизацию активированного концентрата с получением раствора, содержащего сульфат лития, осаждение из раствора сульфата лития примесных компонентов с помощью щелочных агентов, упаривание очищенного раствора сульфата лития и осаждение из него карбоната лития с получением остаточного сульфатного рассола. В качестве реагента для сульфатизации используют бисульфат аммония, который рекуперируют в процессе упаривания остаточного сульфатного рассола с кристаллизацией сульфата аммония и нагрева полученных кристаллов до температуры 250-400°С. Осаждение карбоната лития с получением остаточного рассола сульфата аммония проводят с помощью карбоната аммония, который получают из аммиака, образующегося в процессе рекуперации бисульфата аммония, и углекислого газа, образующегося в дымовых газах при высокотемпературном обжиге сподуменового концентрата. Способ позволяет снизить количество расходуемых реагентов и сократить количество возникающих побочных продуктов (отходов). 4 з.п. ф-лы, 4 ил., 3 пр.

1. Способ извлечения лития из сподуменового рудного сырья, включающий стадии переработки сподуменового сырья: обогащение руды и получение концентрата, высокотемпературного обжига, проводимого с использованием органического топлива или природного газа для активации полученного концентрата, реагентной сульфатизации активированного концентрата с получением раствора, содержащего сульфат лития, осаждения из раствора сульфата лития примесных компонентов с помощью щелочных агентов, упаривания очищенного раствора сульфата лития и осаждения из него карбоната лития с получением остаточного сульфатного рассола, отличающийся тем, что в качестве реагента для сульфатизации активированного концентрата используют бисульфат аммония, который рекуперируют в процессе упаривания остаточного сульфатного рассола с кристаллизацией сульфата аммония и нагрева полученных кристаллов до температуры 250-400°С, а осаждение карбоната лития с получением остаточного рассола сульфата аммония проводят с помощью карбоната аммония, который получают из аммиака, образующегося в процессе рекуперации бисульфата аммония, и углекислого газа, образующегося в дымовых газах при высокотемпературном обжиге сподуменового концентрата.

2. Способ по п. 1, отличающийся тем, что реагентную сульфатизацию активированного концентрата проводят в режиме автоклавного выщелачивания с использованием раствора бисульфата аммония.

3. Способ по п. 1, отличающийся тем, что реагентную сульфатизацию активированного концентрата совмещают с термическим разложением сульфата аммония на бисульфат аммония и аммиак, и проводят в режиме спекания активированного рудного концентрата с расплавом бисульфата аммония, получаемого из сульфата аммония при температуре 250-400°С, последующим охлаждением спека и его выщелачиванием водой с получением раствора, содержащего сульфат лития.

4. Способ по п. 1, отличающийся тем, что выщелачивание охлажденного спека водой осуществляют в две стадии, с получением на первой стадии раствора, содержащего бисульфат аммония, который направляют на автоклавное выщелачивание активированного рудного концентрата, а на второй стадии получают раствор, содержащий сульфат лития, который направляют на осаждение карбоната лития.

5. Способ по п. 2 или 4, отличающийся тем, что раствор бисульфата аммония, используемый для сульфатизации активированного концентрата, предварительно обогащают кислотным компонентом путем осаждения из него (NH4)3HSO4, который направляют на рекуперацию вместе с осадком сульфата аммония или сорбционным разделением методом удерживания кислоты, а часть, обогащенную солевыми компонентами, используют для выщелачивания спека и промывки осадка.

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ВЫДАЧИ ПРОДУКТА | 2019 |

|

RU2801153C2 |

| Запорный кран | 1933 |

|

SU39185A1 |

| Способ и приспособление для вальцевания резиновых смесей, устраняющие их перегрев | 1933 |

|

SU33675A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА β-СПОДУМЕНА | 2007 |

|

RU2360986C2 |

| Устройство для смешивания вязких материалов | 1978 |

|

SU770812A1 |

| KR 20190059196 A, 30.05.2019. | |||

Авторы

Даты

2024-08-14—Публикация

2023-10-11—Подача