Изобретение относится к области металлорганического синтеза и может быть использовано для синтеза металлорганических соединений титана и других переходных элементов, которые находят применение в современном производстве полупроводниковых устройств.

Известен способ получения тетракис(диметиламино)титана (TDMAT), описанный Брэдли Д.К. в 1960 году (Металлоорганические соединения), путём добавления диметиламина в органический растворитель, затем добавление металлорганического соединения лития для реакции с получением амида лития, а затем взаимодействие с галогенированным соединением металла для получения соединения амида металла. Все основные методы получения TDMAT основаны на этом способе (1. Брэдли Д.К. Металлоорганические соединения, содержащие связи азот-металл. Часть I. Некоторые диалкиламинопроизводные титана и циркония // Журнал химического общества.- 1960. - № 55. - C. 3857-3861. (DOI: https://doi.org/10.1039/JR9600003857).

Известен способ получения тетракис(диметиламино)титана (патент

№ CN111592565А, C07F7/28, 2020-09-28). Способ синтеза включает следующие стадии: смешивание алканового растворителя и органического металлического соединения лития для получения первого реагента; введение газообразного диметиламина при давлении истечения газа от 0,12 до 0,15 МПа, конденсацию газообразного диметиламина при температуре от – 10 °C до – 20 °C, и добавление образовавшегося конденсата диметиламина в первый реагент для проведения первой реакции таким образом, чтобы получить второй реагент и добавление тетрахлорида титана во второй реагент для проведения второй реакции и проведение последующей обработки для получения тетракис(диметиламино)титана. Способ синтеза позволяет избежать скрытой опасности взрыва и опасных факторов, может значительно снизить образование твёрдых и жидких отходов, безопасен и экологичен и имеет преимущества высокого выхода тетракис(диметиламино)титана. Недостатком вышеописанного способа является высокая длительность процесса (более 15 часов).

Известен способ получения TDMAT (патент № CN103193818A,

C07F7/28, 2013-07-10). Способ синтеза включает следующие стадии: добавление диметиламина и варсола в реактор в инертной атмосфере и добавление литийорганического соединения в систему для получения литиевой соли диметиламина и добавление тетрахлорида титана в систему. После завершения реакции проводят перегонку с получением тетракис(диметиламино)титана. По этому способу синтеза предлагается использование одного растворителя на всех стадиях. Таким образом, снижается стоимость проведения синтеза и реакционная токсичность. Процесс фильтрования для удаления генерируемой в реакции соли хлорида лития из системы не требуется, в то время как целевое соединение получают прямой перегонкой. Побочные продукты в процессе реакции являются относительно меньшими; и выход является более высоким. Недостатком вышеописанного способа является так же высокая длительность процесса (более 30 часов).

Известен способ получения TDMAT (патент № CN115073514, C07F7/28, 2022-09-20). Изобретение относится к области электронных химических материалов, в частности к новому способу получения тетракис(диметиламино)титана, отличающемуся тем, что в качестве реакционного сырья используют алюмогидрид лития и диметиламин, в качестве растворителя используют диэтиловый эфир или тетрагидрофуран, и реакцию перемешивания проводят при низкой температуре, после чего в смешанный раствор добавляют инертный растворитель и тетрахлорид титана и проводят низкотемпературную реакцию с получением тетракис(диметиламино)титана. Способ позволяет эффективно снизить количество растворителя, повысить коэффициент использования сырья и снизить затраты на производство. Недостатком вышеописанного способа является использование органических соединений лития в качестве носителя аминогрупп. Возникает вероятность побочных реакций, и полученный продукт требует ректификации и очистки.

Наиболее близким по технической сущности является способ получения амидов ортотитановой кислоты. При этом используется дисульфид титана. Один моль дисульфида титана в растворе бензола нагревают с обратным холодильником с четырьмя молями первичного или вторичного амина в течение примерно двух часов при температуре 50 °C. В практически безводных условиях. Затем бензол удаляют дистилляцией. Остаток растворяют в горячем четыреххлористом углероде, фильтруют и фильтрат охлаждают. Примерами аминов, которые могут быть использованы, являются этиламин, пропиламин, бутиламин, изобутиламин, т-бутиламин, пентиламины, октиламины, лауриламины, анилин, толуидин, бензиламин, фенэтиламин, цикло-гексиламин, диэтиламин, дибутиламин, дициклогексиламин, пиридин, хинолины, (патент № US2579413A, C07F7/00, 1951-12-18). Недостатком заявленного способа получения TDMAT является низкий выход и сложность аппаратурного оформления.

Техническим результатом заявленного изобретения является способ получения тетракис(диметиламино)титана электронного качества с высоким выходом (до 93 %) не требующий дополнительной очистки.

Технический результат достигается посредством того, что, заявленный способ включает взаимодействием диметиламина и соли титана (IV), при этом предварительно получают дисульфид титана (TiS2) в реакционном объеме путем введения тетрахлорида титана (TiCl4) в охлажденный тетрагидрофуран (ТГФ), с последующим пропусканием через полученный раствор сероводорода (H2S), далее в реакционную смесь добавляют третичный амин при температуре ниже минус 8 °C и выдерживают реакционную массу при перемешивании в течение не менее 4 часов с последующей отгонкой тетрагидрофурана из реакционной массы, разбавляют образовавшийся дисульфид титана безводным бензолом и добавляют диметиламин с нагревом реакционной смеси до температуры от 80 до 85 °C, отгонкой бензола и получением тетракис(диметиламино)титана (TDMAT) под высоким вакуумом при температуре 70 °C.

В заявленном способе температуру охлаждения реактора при введении тетрахлорида титана устанавливают на уровне минус 8 °C, выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 5 часов, отгоняют бензол при температуре 82 °C.

В заявленном способе температуру охлаждения реактора при введении тетрахлорида титана устанавливают на уровне минус 14 °C, выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 4,5 часов, отгоняют бензол при температуре 80 °C.

В заявленном способе температуру охлаждения реактора при введении тетрахлорида титана устанавливают на уровне минус 12 °C, выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 4,5 часов, отгоняют бензол при температуре 83 °C.

В заявленном способе температуру охлаждения реактора при введении тетрахлорида титана устанавливают на уровне минус 12 °C, выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 6 часов, отгоняют бензол при температуре 85 °C.

В заявленном способе целесообразно использовать в качестве третичного амина триэтиламин.

В заявленном способе целесообразно использовать в качестве третичного амина тригексиламин.

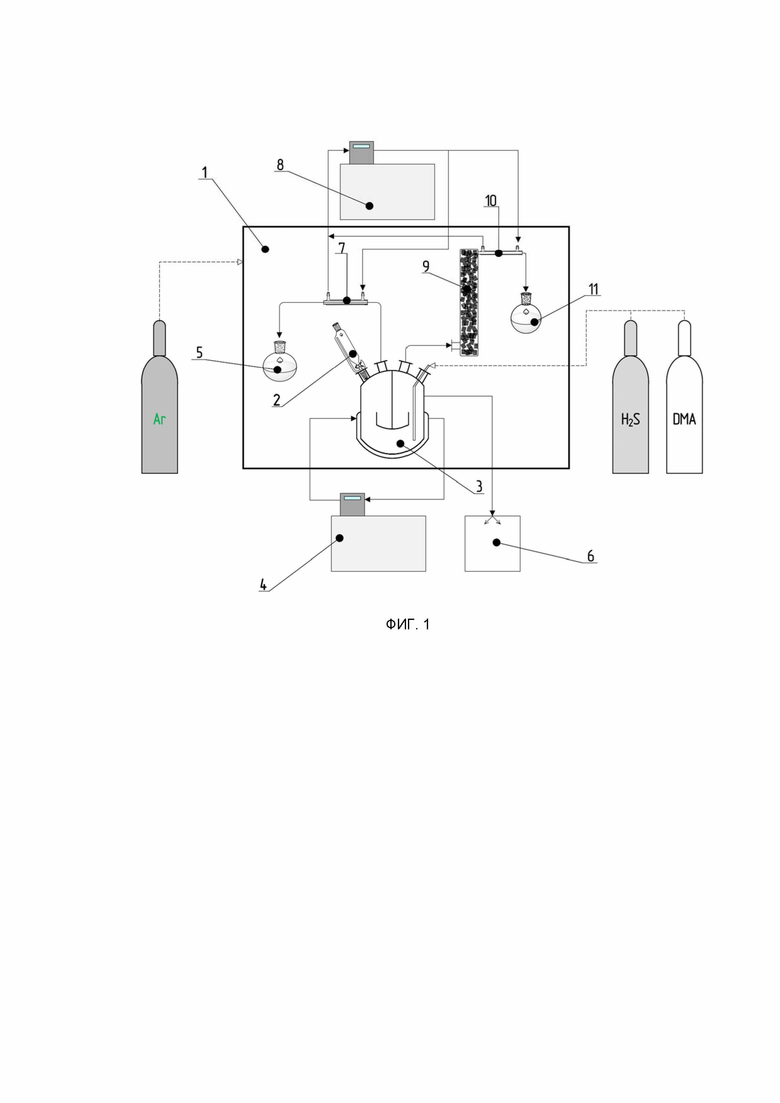

На фиг. 1 изображена упрощенная схема процесса.

Условные обозначения, принятые на чертежах:

1 – перчаточный бокс с линией подачи аргона в рабочую камеру и системой газоочистки;

2 – капельная воронка;

3 – реактор с рубашкой и перемешивающим устройством;

4 – термокриостат;

5 – приемная колба;

6 – вакуумный насос;

7 – обратный холодильник;

8 – термокриостат;

9 – насадочная колонна, заполненная кольцами Палля;

10 – прямой холодильник.

Примеры конкретного осуществления изобретения приведены ниже.

Пример 1. В перчаточном боксе с линией подачи аргона в рабочую камеру и системой газоочистки (1) вносят 10 мл TiCl4 (ОСЧ 12-3, ТУ 6-09-2118-77, Россия) через капельную воронку (2) в реактор с рубашкой (3) при перемешивании. Температуру охлаждения реактора (3) устанавливают на уровне -12 °C с помощью термокриостата (4). Затем дозированно (20 мл каждые 10 минут) через капельную воронку (2) добавляют 400 мл осушенного ТГФ (ОСЧ 9-5, ТУ 2631-125-44493179-08, Россия). После добавления ТГФ, раствор в реакторе (3) приобретает желтую окраску. Реакционную массу перемешивают до растворения осадка. Далее через капельную воронку (2) добавляют тригексиламин (96 %, Sigma-Aldrich, США) в количестве 41,5 мл и перемешивают реакционную массу в течение четырёх часов. Затем барботируют H2S (99,9 %, БКГ, Россия) в течение 30 минут с расходом 40 мл/мин после чего прекращают подачу H2S. С помощью термокриостата (4) устанавливают температуру реактора (3) 50 °C и отгоняют ТГФ под вакуумом (500 мм рт. ст.) в колбу (5), подключенную к прямому холодильнику (7) и термокриостату (8). Вакуум в системе задают с помощью вакуумного насоса (6). При комнатной температуре, через капельную воронку (2), добавляют 350 мл безводного бензола (99,8 %, Sigma-Aldrich, США), и перемешивают реакционную массу в течение 20 минут. Затем охлаждают реактор (3) с помощью термокриостата (4) до температуры -20 °C и добавляют газообразный диметиламин (получают реакцией между диметилформамидом и гидроксидом калия) в количестве 23,8 мл, который конденсируется в реакторе (3). В результате образуется раствор желтого цвета, содержащий TDMAT. Устанавливают температуру в реакторе (3) 85 °C и отгоняют бензол. Далее реактор (3) подключается к системе вакуумной дистилляции, состоящей из насадочной колонны (9), заполненной кольцами Палля, прямого холодильника (10) и приемной колбы (11). В системе устанавливается давление не более 0,05 мм. рт. ст. Температуру реактора (3) устанавливают на уровне 70 °C и перегоняют TDMAT в перегонную колбу (11), которую, после перегонки, заполняют сухим аргоном и плотно закрывают стеклянной пробкой и извлекают через шлюз загрузки/выгрузки реагентов. Выход TDMAT составил 93,3 % от теоретического (18,81 г). Анализ TDMAT проводили с использованием ЯМР-спектрометра (Bruker AVANCE 400 III HD, США) и масс-спектрометра с индуктивно-связанной плазмой (SUPEC 7000, Китай). Чистота полученного продукта составляет более 99,999 %.

Пример 2. По примеру 1 температуру охлаждения реактора при добавлении TiCl4 устанавливают на уровне -8 °C. Добавляют триэтиламин (ОСЧ, Fisher Chemical, Китай) в количестве 40 мл. Выдерживают реакционную массу при перемешивании после добавления триэтиламин в течение 5 часов. Отгоняют бензол при температуре 82 °C. При этом выход TDMAT составил 91,4 % (18,43 г), чистота не менее 99,999 %.

Пример 3. По примеру 1 температуру охлаждения реактора при добавлении TiCl4 устанавливают на уровне -14 °C. Выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 4,5 часов. Отгоняют бензол при температуре 80 °C. При этом выход TDMAT составил 90 % (18,14 г), чистота не ниже 99,999 %.

Пример 4. По примеру 1 температуру охлаждения реактора при добавлении TiCl4 устанавливают на уровне -12 °C. Выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 4,5 часов. Отгоняют бензол при температуре 83 °C. При этом выход TDMAT составил 92,7 % (18,69 г), чистота не хуже 99,999 %.

Пример 5. По примеру 1 температуру охлаждения реактора при добавлении TiCl4 устанавливают на уровне -12 °C. Выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 6 часов. Отгоняют бензол при температуре 85 °C. При этом выход TDMAT составил 92,9 % (18,73 г), чистота более 99,999 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2008 |

|

RU2466145C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПОЛИИЗОПРЕНА | 2015 |

|

RU2578610C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1999 |

|

RU2167165C1 |

| БИС-ИМИН-ТИТАНОВЫЙ КОМПЛЕКС, КАТАЛИТИЧЕСКАЯ СИСТЕМА, ВКЛЮЧАЮЩАЯ ЭТОТ БИС-ИМИН-ТИТАНОВЫЙ КОМПЛЕКС, И СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2018 |

|

RU2772242C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛАТОВ И МЕТАКРИЛАТОВ ТРЕТИЧНЫХ АДАМАНТАНОВЫХ СПИРТОВ | 2001 |

|

RU2213727C2 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ВИДЕ АЗАБОРОЛИНИЛЬНЫХ КОМПЛЕКСОВ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-α-ОЛЕФИНА (ВАРИАНТЫ) | 1996 |

|

RU2167879C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА, СПОСОБ ЕГО ПОЛИМЕРИЗАЦИИ И ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ ПОЛИПРОПИЛЕНЫ | 1993 |

|

RU2117678C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРИМЕНЯЕМЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОЙ КОМПОНЕНТ | 2010 |

|

RU2532543C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ВОДНО-ЩЕЛОЧНОГО ДЕГИДРОХЛОРИРОВАНИЯ | 2006 |

|

RU2341329C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2615153C2 |

Изобретение относится к области металлорганического синтеза, а именно к способу получения тетракис(диметиламино)титана электронного качества. Способ осуществляют взаимодействием диметиламина и соли титана (IV). При этом предварительно получают дисульфид титана в реакционном объеме путем введения тетрахлорида титана в охлажденный тетрагидрофуран, устанавливают температуру охлаждения реактора, с последующим пропусканием через полученный раствор сероводорода. Далее в реакционную смесь добавляют третичный амин при температуре ниже минус 8°C и выдерживают реакционную массу при перемешивании в течение не менее 4 часов с последующей отгонкой тетрагидрофурана из реакционной массы, разбавляют образовавшийся дисульфид титана безводным бензолом и добавляют диметиламин с нагревом реакционной смеси до температуры от 80 до 85°C, отгонкой бензола и получением тетракис(диметиламино)титана, который выделяют из реакционной смеси перегонкой под высоким вакуумом при температуре 70°C. Техническим результатом заявленного изобретения является получение тетракис(диметиламино)титана электронного качества с высоким выходом (до 93%), не требующего дополнительной очистки. 6 з.п. ф-лы, 1 ил., 5 пр.

1. Способ получения тетракис(диметиламино)титана электронного качества взаимодействием диметиламина и соли титана (IV), отличающийся тем, что предварительно получают дисульфид титана в реакционном объеме путем введения тетрахлорида титана в охлажденный тетрагидрофуран, устанавливают температуру охлаждения реактора, с последующим пропусканием через полученный раствор сероводорода, далее в реакционную смесь добавляют третичный амин при температуре ниже минус 8°C и выдерживают реакционную массу при перемешивании в течение не менее 4 часов с последующей отгонкой тетрагидрофурана из реакционной массы, разбавляют образовавшийся дисульфид титана безводным бензолом и добавляют диметиламин с нагревом реакционной смеси до температуры от 80 до 85°C, отгонкой бензола и получением тетракис(диметиламино)титана, который выделяется из реакционной смеси перегонкой под высоким вакуумом при температуре 70°C.

2. Способ по п. 1, отличающийся тем, что температуру охлаждения реактора при введении тетрахлорида титана устанавливают на уровне ниже минус 8°C, выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 5 часов, отгоняют бензол при температуре 82°C.

3. Способ по п. 1, отличающийся тем, что температуру охлаждения реактора при введении тетрахлорида титана устанавливают на уровне минус 14°C, выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 4,5 часов, отгоняют бензол при температуре 80°C.

4. Способ по п. 1, отличающийся тем, что температуру охлаждения реактора при введении тетрахлорида титана устанавливают на уровне минус 12°C, выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 4,5 часов, отгоняют бензол при температуре 83°C.

5. Способ по п. 1, отличающийся тем, что температуру охлаждения реактора при введении тетрахлорида титана устанавливают на уровне минус 12°C, выдерживают реакционную массу при перемешивании после добавления третичного амина в течение 6 часов, отгоняют бензол при температуре 85°C.

6. Способ по пп. 1-5, отличающийся тем, что в качестве третичного амина используют триэтиламин.

7. Способ по пп. 1-5, отличающийся тем, что в качестве третичного амина используют тригексиламин.

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2014 |

|

RU2579413C1 |

| CN 111592565 A, 28.08.2020 | |||

| CN 103193818 A, 10.07.2013 | |||

| CN 115073514 A, 20.09.2022 | |||

| DIAMOND G.M | |||

| et al., Synthesis of Group 4 Metal rac-(EBI)M(Nr2)2 Complexes by Amine Elimination | |||

| Scope and Limitations, Organometallics, 1996, v | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| САМОПИШУЩИЙ ПРИБОР ДЛЯ РЕГИСТРАЦИИ РАБОТЫ МЕХАНИЗМОВ | 1925 |

|

SU4030A1 |

Авторы

Даты

2024-08-19—Публикация

2023-12-13—Подача