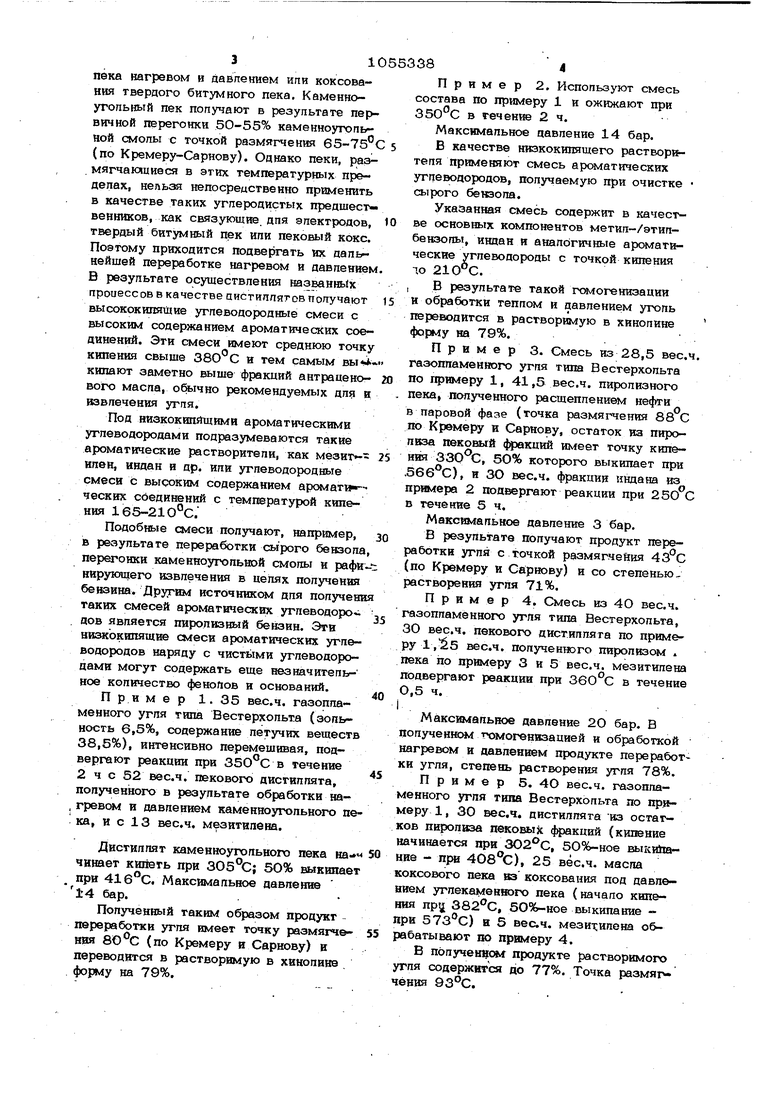

Изобретение относится к способам растворения угпей путем обработки раэмопотого угля смесями ароматических углеводородов с высокой точкой кипения добавками ниэкокипящих ароматических /гпеводородов при повышенной температуре и под повышенным давлением и может найти применение в нефтеперерабаты вающей и угпехимической промышленностях . Известен способ растворения угпя путем смешения измельченного угпя в соотношении 1:0,5 с тяжелыми нефтяны ми остатками с атоМным соотношением ,9 с последующим нагревом до 350-450 С до растворения угпя l . Наибопее близким к изобретению является способ растворения,угпя путем его обработки ароматявированным растворителем при повышеННСЖ1 давлении и температ5фе,. согласно которому в качес ве ароматизированного растворителя испо зуют гиорированную антраценовую 22О-390®С, которую смешивают с угле в соогношении 3:1 и процесс осуществляют при 45O°G, давлении 140 бар в течение 2 ч. В результате, в зависимос ти от сорта угля, уголь можно до 9О% перевести в рйстворимую в хинопине форму 2. Недостаток данного способа заключается в том, что для получения гидрнрован ого растворвтепя необходимо применять трудоемкий процесс гидрирования. Цель изобретения - упрошение технол гии процесса. « Поставпевная цепь достигается тем, что согласно способу растворения угля путем смешегтя угпя с растворителем при повышенном давлении и температуре в качестве растворителя используют сме взятую в массовом соотношении уголь: раство|й1твпь 1:1,5-2,5 и состояшую и ароматизированных остатков пиролиза нефтяшдх фракцеД с температурой 5О% него 4О8-566°С и/ипи ароматиз юванеых пистиллятоТй; полученяых вз каменноугопьного пекас т&лперагу рай 5О%-т« го ,1кшюния 416-578 С, В ароматических углеводородов или смес вроматтпеских угпепеводородов с темпе ратурой кипения 165-210 С, при следу щем ооотношешт компокентов в смеси угпя и растворителя, мас.ч.: Угопь28,5-40 Ароматизнрованоле оста« г .. KB пиропваа нефтяных фракивй с то дпературой 50%-ного выкипания 408-566°С2 5-41,5 Ароматизированные дистилляты, получ .-иные из каменноугольного пека, с температурой 5О%-ного выкипания 41б-57бс 30-52 Ароматические углеводороды или смесь ароматических углеводородов с температурой кипения 165-210°С5-30 и процесс растворения проводят при 25О-300°С, давлении 3-2О бар в течение 0,5-5 ч. Получаемый в результате реакции продукт потом известными приемами, например фильтрацией, перегонкой или отстаиванием, с антирастворителем можно разделить на малозольный угоаьный экн стракт, пригодный для получения таких углеродных продуктов, как электродный кокс, связующие и угольные волокна и богатый минеральными веществами остаток. Благодаря содержащимся в пеке см&сям арсж атических углеводородов, например поглотительному или антраценовому маслу, получение текущего продукта реакции не Изюывает затруднений. Сорт применяемого угля может колебаться в широких пределах, но целесообразно использовать в качестве исходных материалов каменные угли с высоким содержанием летучих веществ, например газопламенные или пламенные угли. Эти угли составляют большую часть всех угольных месторождений и менее пригодны для производства каменноугольного кокса. Кроме того, можно применить и угли с низким содержанием летучих веществ, например тощие угли или другие углеродсодержаш1{е исходные материалы, такие как бурные угли или торф. Степень размельчения имеет только второстепенное значение для предложенного способа. Согласно предложенному способу в качестве ароматических растворителей с высокой точкой кипения применяют дис-; тилляты, получаемые в результате переработки каменноугольного пека и/или остатков мшюральных масеп например, растепления фракций минеральных масел в паровой фазе или других каталитических или термических процессов крекинга, в частности дистилляты, получаемые в результате обработки камен|к угольного пека нагревом и давпением ипи коксования твердого битумного пека. Каменноугольный пек получают в результате пе| вичной перегонки 5О-55% каменноугольной смолы с точкой размягчения 65-75 С (по Кремеру-Сарнову). Однако пеки, размягчающиеся в этих температурных пределах, непь:ж1 непосредственно применить в качестве таких углеродистых предшественников, как связующие дпя электродов, твердый битумный пек или пековый кокс. Поэтому приходится тюдвергать их дальнейшей переработке нагревом и давлением В результате осуществления назван№(х процессов в качестве аистилпятов получают высококипятцие углеводородные смеси с высоким содержанием ароматических соединений. Эти смеси имеют среднюю точку кипения свыше 38О С и тем самым вы кипают заметно вь1ше фракций антраиенового масла, обычно рекомендуемых для д извлечения угля, Под низкокипйщими ароматическими углеводородами подразумеваются такие ароматические растворители, как мезит ипен, индан и др. или углеводородные смеси с высоким содержанием ароматических соединений с температурой кипения 165-210°С. Подобные смеси получают, например, в результате переработки сырого бензола перегонки каменноугольной смолы и рафи нирутощего извлечения в целях получения бензина. Другим источником для получени таких смесей ароматических углеводоро дов является пиродизный бензин. Эти низкокипяшие смеси ароматических углеводородов наряду с чистыми углеводородами могут содержать еще незначительное количество фенолов и оснований. Пример 1. 35 вес.ч. газопламенного угля типа Вестерхопьта (эопъгность 6,5%, содержание летучих веществ 38,5%), интенсивно перемешивая, подвергают реакции при в течение 2 ч с 52 вес.ч. пекового дистиллята, полученного в результате обработки на, гревом и давпением каменноугольного пе. ка, и с 13 вес.ч. мезитипена. Дистиллят каменноугольного пека начннает кипеть при 305°С; 50% выкипает при . Максимальное давпение 14 бар. Полученный таким образом продукт переработки угля имеет точку раэмягч&ния (по Кремеру и Сарнову) и переводится в растворимую в хинопине форму на 79%. 10 384Пример 2. Используют смесь состава по примеру 1 и ожкжают при 350°С в течение 2ч. Максимальное давление 14 бар. В качестве ниэкокипящего растворителя применяют смесь ароматических углеводородов, получаемую при очистке сырого бензола. Указанная смесь содержит в качестве основных компонентов метил-/этилбензолы, индан и аналогичные ароматические углеводороды с точкой кипения по . В результате такой гомогенизации и обработки теплом и давлением уголь переводится в растворимую в хинолине форму на 79%. Пример 3. Смесь из 28,5 вес.ч. газоппаменного угля типа Вестерхольта по примеру 1, 41,5 вес.ч. пиролизного пека, полученного расщеплением нефти в паровой фазе (точка размягчения 88 С по Кремеру и Сарнову, остаток из пиролиза пековый фрвкинА имеет точку кипения 330 С, 50% которого выкипает при .), и ЗО вес.ч. фракции нндана из примера 2 подвергают реакции при в течение 5ч. Максимальное давление 3 бар. В результате получают продукт переработки угля с точкой размягчейия 43с (по Кремеру и Сарнову) и со степеньюрастворения угля 71%. Пример 4. Смесь из 4О вес.ч. газопламенного угля типа Вестерхольта, 30 вес.ч. пекового дистиллята по примеру 1, вес.ч. полученного пиролизом . пека по примеру 3 и 5 вес.ч. мезитилена подвергают реакции при 36О С в течение 0,5 ч. i . Максимапыюе давление 20 бар. В получение гсадогенвзацией и обработкой нагревом и давлением продукте переработ кн угля, степень растворения угля 78%. Пример 5. 4О вес.ч. газопламенного угля типа Вестерхольта по примеру 1, 30 вес.ч. дистиллята на остатков пиролиза пековых 4факцай (кипбние начинается при , 50%-ное ш псийание - при ), 25 вес.ч. масла коксового пека взкоксования под давлением угпекаменвого пека (начало кипения 382С, 5О%-ное выкипание при ) в 5 вес.ч. мезит:илена обрабатывают по примеру 4. В получении продукте растворимого угля содержится до 77%. Точка размяпчёния 93°С.

Нерастворимых в хинопине частей 11,8%.

Пример 6 (сравиитепьный). Осуществпяют анапогично примеру 1, но в качестве растворителя применяют 13 веч.ч. 8О%-ной аиенафтеновой фракции (остаток - диметипнафталин). СильiHo обогащенные аценафтеновые фракции считатотся особенно пригодными дпя растворения угпя.

Гомогенизацией .при в течение 2 ч при максимальном аавпении 13 бар

получают вещество, в ксторсм на 75 растворяется угспь.

Пример 7 (сравнительный). 35 вес.4. газопламенного угля типа Вестерхопьта и 65 вес.ч. пекового диотиллята, полученного в результате обработки нагревом и давлением каменноугольного пека ..со средней точкой кипения 42О°С, интенсивным перемешиванием подвергают реакции 2 ч при MaKciDvianbHoe давление 13 бар.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродистого связующего | 1981 |

|

SU1055337A3 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

| Способ получения углеводородсодержащего связующего для топливных брикетов | 1980 |

|

SU1450750A3 |

| Способ получения высокоароматического пекообразного продукта из угля | 1980 |

|

SU959630A3 |

| Способ получения связующего для электродов | 1985 |

|

SU1351516A3 |

| Способ коксования высококипящих ароматических углеводородов | 1981 |

|

SU1138034A3 |

| Способ получения пека из каменного угля терморастворением в смеси антраценовой фракции и тяжелой фракции жидкого продукта пиролиза резинотехнических изделий | 2023 |

|

RU2825573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2021 |

|

RU2784231C2 |

| Связующее для угольных брикетов | 1978 |

|

SU988196A3 |

| Способ получения смолистого пекового материала | 1989 |

|

SU1826985A3 |

СПОСОБ РАСТВОРЕНИЯ УГЛЯ путем его обработки ароматизкрованным растворитепем при повьшенном оавпении и температуре, отлича юшийся тем, что, с цепью упрощения технологии процесса, в качестве растворителя иопопьзуют смесь, взятую в массовом соотношении угопь: растворитель 1:1,52,5 и состоящую из ароматизированных остатков пиролиза нефтяных фракций с температурой. 50%-ного выкипания 408566°С и/ипи ароматизированных дистиллятов, полученных из каменноугольного пека с температурой 5О%-ного выкипания 416-С78°С, и ароматических углеводородов или смеси арсмлатических углеводородов с температурой кипения 165-210°С, при следующем соотнощении компонентов в смеси угля и растворителя, мас.ч.: . Уголь28,5-40 Ароматизированные остатки пиролиза нефтяных фракций с температурой 5О%-ного выкипания 4О8-56бс 25-41,5 Ароматизированные дистилляты, полученные из каменноугольного пека, с (Л температурой 5О%-ного выкипания 416-578С 30-52 Ароматические углеводороды или смесь арсж1атических. углеводородов с температурой кипения 165-21О С 5-ЗО и процесс растворения проводят при 25О-36О°С, давлении 3 -2О бар в тер1 чение 0,5-5 ч. ел оо со 00

Угопь типа Вестерхольта 35;

Мезитилен 13;

пековый дистиллят 528О

Уголь типа Вестерхольта 35;

4 1вкция индана, 13;

пековый аистиллят 5282

Уголь типа Вестерхольта 28,5;

пека, полученный пиролизом, 41,5; 43

фракция индана ЗО

Уголь типа Вестерхольта 40;

пековый дистиллят ЗО; пек;

полученный пиролизом, 25;

мезитилен 598

Уголь типа Вестерхольта 35; фракция аценафтева 13;

79

79

71

78

11,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| An investigation of coal solubility in anthracene OiJs- J | |||

| Insd | |||

| ,Fue1 50, | |||

Авторы

Даты

1983-11-15—Публикация

1981-08-12—Подача