Изобретение относится к медицине, а именно, к технической ортопедии, и предназначено для изготовления индивидуальной культеприемной гильзы из полимерных гранул, с композитным основанием, при протезировании пациентов с ампутацией руки или ноги.

Известен способ изготовления гильзы экзопротеза голени [RU2796783C1, опубл. 29.05.2023], заключающийся в том, что на культю голени надевают силиконовый лайнер, пациента размещают сидя на стуле таким образом, чтобы нижняя часть бедра не была прижата к поверхности, а культя голени находилась в воздухе, проводят пальпацию культи, на культю пациента в силиконовом лайнере наносят выступающую кайму из пластилина в проекции костных ориентиров, требующих дальнейших модификаций на цифровой модели, наносят выступающую кайму из пластилина в области надколенника и мыщелков бедренной кости в зоне предполагаемого верхнего контура гильзы, просят пациента согнуть и разогнуть ногу в коленном суставе и убеждаются в корректности нанесенных обозначений, проводят запись массива 3D данных с поверхности культи с помощью бесконтактных методов измерения в трех положениях культи: полное разгибание в коленном суставе, сгибание под углом 90°, в расслабленном положении; проводят сканирование контралатеральной конечности в вертикальном положении, полученные в результате сканирования изображения поступают в мобильное устройство, сопряженное с 3D сканером через мобильное приложение, рекомендованное производителем оборудования, затем данные передают на персональный компьютер для дальнейшей обработки, в программном пакете, поддерживающем полигональное моделирование, придерживаются последовательности этапов преобразования цифрового материала: совмещают поверхности, полученные из разных позиций конечности, выполняют удаление артефактов и ненужных элементов, ориентируют модель в соответствии с индивидуальными особенностями конкретного пациента, сглаживают поверхность культи, уменьшают длину периметра модели культи от области собственной связки надколенника в диапазоне 0-5% в зависимости от импеданса мягких тканей пациента, выполняют градиентную элевацию поверхности в проекции отмеченных каймой костных ориентиров, формируют верхний контур гильзы с учетом визуализируемых меток, создают внутренний слой гильзы, компланарный к поверхности культи, формируют наружный слой гильзы путем отражения трехмерного изображения контралатеральной конечности, придают толщину модели гильзы на протяжении культи в 3,84 мм, с учетом схемы построения протеза располагают посадочную площадку для размещения гильзового адаптера и выполняют слияние двух объектов, в области соединения дополнительно создают ребра жесткости, торцевую часть ребер жесткости моделируют в соответствии с формой контралатеральной конечности, получение физической модели гильзы протеза голени происходит с применением 3D принтера, работающего по технологии FDM, перед выводом гильзы на печать проводят слайсинг модели в программном обеспечении, рекомендованном производителем аддитивного оборудования, проектируют неполное заполнение материала до 50% между внутренней и наружной стенкой гильзы в зонах культи, наиболее чувствительных к нагрузке, в качестве материала для печати используют пластик PETG, при печати применяют сопло экструдера с диаметром 0,8 мм, определяют следующие настройки печати: температуру сопла выставляют 241°С, нагрев стола - 75°С, высота слоя - 0,25 мм, средняя скорость печати - 45 мм/с, обдув заготовки не производят, поддержки выполняют из материала основной детали.

Недостатками известного способа являются:

1. Ограниченный выбор материалов и сложность создания новых. Осаждение расплавленной нити по технологии FDM-печати ограничивается использованием готовых филаментов, что затрудняет использование и создание новых материалов и композитов. Необходимость предварительного изготовления филаментов усложняет и замедляет процесс разработки и тестирования новых материалов и изделий, изготовленных из них. Некоторые материалы не могут быть экструдированы в нить для создания филамента, так как они не обладают достаточной прочностью расплава, чтобы сохранять форму. Кроме того, процесс FDM-печати с осаждением расплавленной нити ограничивает возможности изготовления изделий с анизотропными свойствами.

2. Долгое время изготовления, связанное с процессом печати и подачей материала. Печать по технологии FDM с осаждением расплавленной нити имеет ограничения в силе, которая может быть приложена к нити для ее проталкивания. Это ограничивает допустимую скорость подачи материала.

3. Низкие физико-механические свойства изделия, связанные с температурной неоднородностью и неравномерностью экструзии в процессе печати. В процессе FDM-печати могут возникать колебания в диаметре экструдируемой нити из-за недостатков механизма подачи или неоднородности самого филамента. Это приводит к неравномерному распределению материала и тепла, особенно если погрешность диаметра превышает допустимую. В результате возникают внутренние напряжения, которые могут снизить прочность изделия и привести к деформациям.

4. Конструктивная невозможность применения FGF-технологии. Указанный способ основан на технологии FDM-печати осаждением расплавленной нити, которая в данном случае подразумевает использование филаментов. FGF-технология использует гранулы, и для ее реализации необходимо другое оборудование. В то время как использование FGF-технологии печати позволило бы в большей степени нейтрализовать недостатки, описанные выше.

5. Указанный способ не учитывает необходимость этапов постобработки изделия, таких как нанесение дополнительного покрытия для повышения прочности, ударной вязкости и коррозионной стойкости изделия. Отсутствие этого этапа может привести к снижению эксплуатационных характеристик и долговечности изделия, особенно в условиях постоянных нагрузок и воздействия окружающей среды, что критично для протезов.

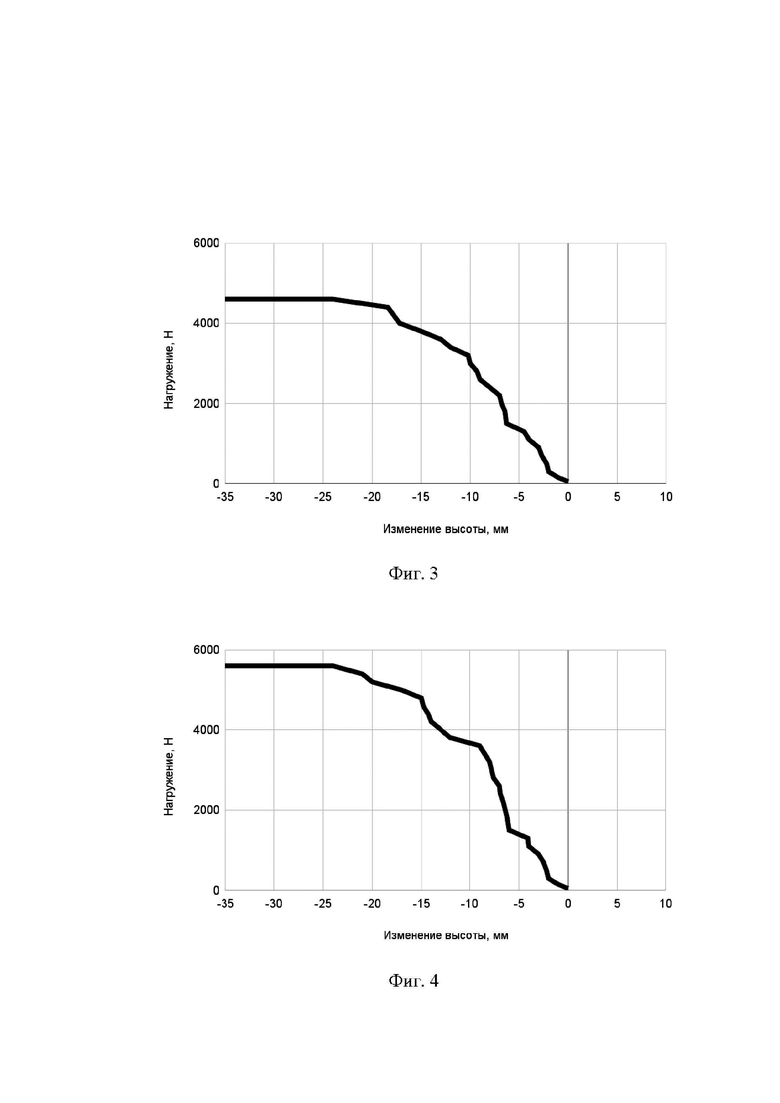

6. Предельная прочность приемной гильзы, изготовленной по технологии описанной в прототипе, лежит в диапазоне 4500-4700 Н, а время изготовления находится в диапазоне 28-32 часа.

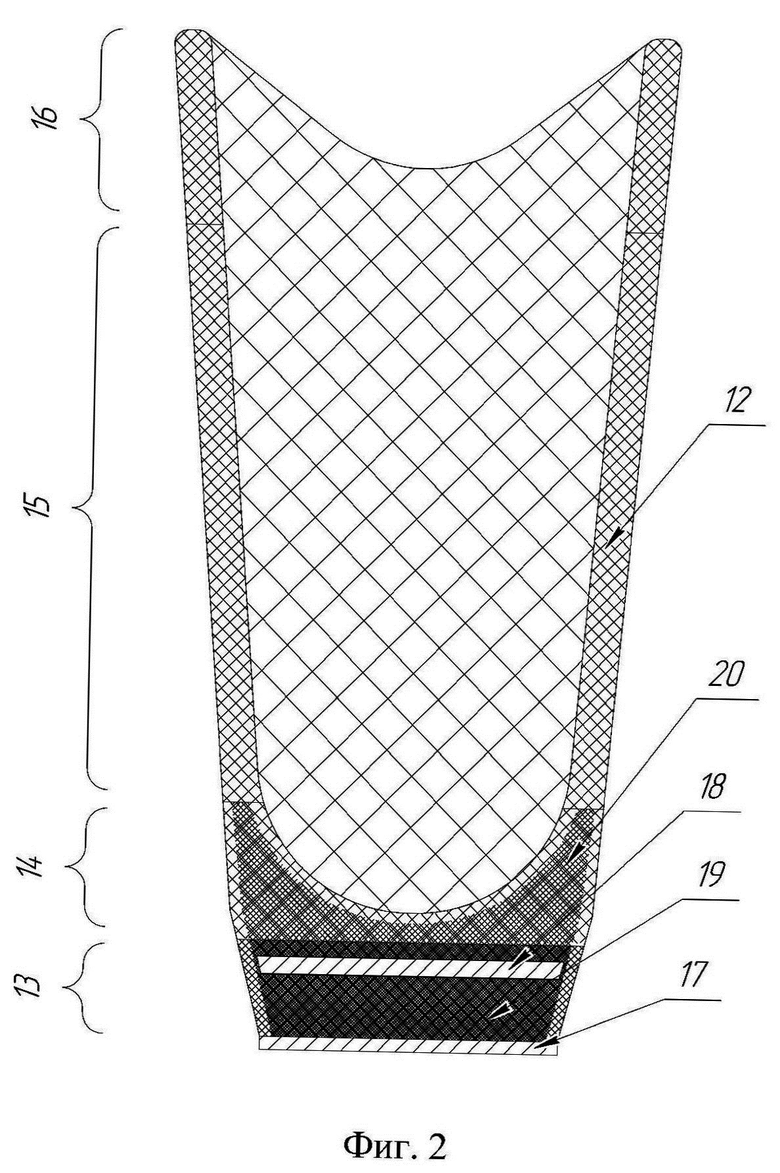

Техническим результатом заявляемого изобретения является изготовление индивидуальной культеприемной гильзы с повышенными характеристиками предельной прочности - в диапазоне 5620 - 5860 Н при времени изготовления в диапазоне 5 часов 5 минут - 6 часов 30 минут.

Указанный технический результат в части способа достигается за счет того, что способ изготовления приемной гильзы для протезов конечностей на базе технологии трехмерной FGF-печати, заключается в том, что:

- предварительно преобразуют 3D-модель в набор двухмерных слоев;

- загружают полимерные гранулы на основе PET-G или PLA в бункер загрузки материала;

- образуют вертикальный зазор между верхней и нижней частью металлической матрицы основания гильзы;

- матрицу располагают относительно экструдера так, чтобы он перемещался вдоль контура нижней части матрицы;

- инициируют процесс FGF-печати, а именно;

- материал в виде гранул подают из бункера загрузки материала в канал шнека экструдера;

- при этом осуществляют плавление материала по мере его продвижения в канале шнека с вращающимся шнеком;

- в случае, если матрица не содержит боковых стенок, экструдируют расплавленный материал из канала шнека через сопло экструдера вдоль контура нижней части матрицы двигаясь по спирали, печатая стенку гильзы до уровня выше верхней части матрицы;

- подводят экструдер над образованным по горизонтали зазором между верхней частью матрицы и стенкой гильзы или стенкой матрицы, экструдируя материал из канала шнека через сопло экструдера, с более высокой температурой относительно этапа печати стенок, шириной слоя и скоростью подачи, до уровня верхней части матрицы;

- подводят экструдер на уровень выше, и экструдируют расплавленный материал из канала шнека через сопло послойно печатая стенку и заполняя пространство между напечатанными слоями боковых стенок гильзы с меньшей скоростью подачи и шириной слоя относительно этапа печати стенки, до тех пор, пока это сужающееся кверху пространство присутствует на уровне каждого слоя;

- экструдируют расплавленный материал из канала шнека через сопло экструдера двигаясь по спирали, печатая стенку гильзы до уровня нижнего слоя верхнего края гильзы;

- экструдируют расплавленный материал из канала шнека через сопло экструдера послойно печатая верхний край гильзы;

- снимают напечатанную гильзу со стола, отсоединяют нижнюю часть матрицы от основания гильзы, т.к. она производственная, и на ее место ставят рабочую нижнюю часть матрицы;

- наносят покрытие на основе реактопласта на поверхность гильзы и дают ему высохнуть.

Таким образом, за счет совокупности существенных признаков, удалось повысить предельную прочность изделия, а также, снизить время его изготовления.

Использование матрицы в основании гильзы является важной частью предложенного способа, т.к. является частью комбинации двух различных техпроцессов изготовления одного полимерного изделия с композитным основанием - литье полимера для наполнения матрицы и печать самой приемной гильзы. Применение композитного материала в основании гильзы позволяет повысить общую предельную прочность изделия, с целью выдерживать длительные статические и динамические нагрузки на гильзу, возникающие в процессе использования протеза пациентом.

Фиксация матрицы на столе позволяет избежать срыва детали в процессе печати.

Изготовление индивидуальной приемной гильзы протеза из полимерных гранул происходит путем трехмерной печати на базе технологии FGF-печати с использованием специализированного шнекового экструдера, обеспечивающего равномерное плавление, широкий температурный диапазон, возможность регулировки ширины слоя и высокую скорость подачи материала.

Печать стенок одним слоем, без заполнения, позволяет облегчить изделие. Ширина слоя и скорость подачи в указанных диапазонах позволяют реализовать печать стенок с толщиной адаптированной под индивидуальные особенности культи пациента.

Печать стенок вокруг контура нижней части матрицы до уровня верхней части матрицы или выше, на начальном этапе, позволяет образовать горизонтальный зазор между верхней частью матрицы и напечатанной стенкой.

Полное заполнение матрицы позволяет повысить предельную прочность изделия. Повышенная температура, скорость подачи и ширина слоя в процессе заполнения матрицы позволяют повысить качество формовки материала внутри матрицы. Во время заполнения матрицы материал экструдируется в образованный горизонтальный зазор между верхней частью матрицы и уже напечатанной стенкой.

Пространство над верхней частью матрицы, т.е. вокруг дистальной части лунки, может иметь полости между стенкам гильзы. Наличие таких полостей зависит от формы культи. В случае наличия таких полостей, проектируется их полное заполнение.

Полное заполнение полостей над верхней частью матрицы также позволяет повысить предельную прочность изделия. Более низкая скорость подачи, высота слоя и ширина слоя, по сравнению с параметрами для печати стенок, позволяют избежать переливания экструдируемого материала за стенки гильзы, а также, избежать срыва изделия со стола в процессе печати.

Движение экструдера по спирали, в местах, где это возможно, позволяет сократить время печати за счет осуществления плавного перехода от одного горизонтального слоя к другому.

Послойная печать на этапе изготовления стенок с заполнением, позволяет последовательно печатать стенки и заполнение на одном уровне.

Послойная печать на этапе изготовления верхнего края гильзы, позволяет соблюсти его неоднородную форму.

Реализация технологии FGF-печати обеспечивает ряд преимуществ. Высокая скорость и точность подачи расплавленного материала, достигаемые за счет использования материала в виде гранул вместо нити, а также, за счет шнекового экструдера, сокращают время изготовления приемной гильзы. Использование материала в виде полимерных гранул снижает ограничения силы проталкивания, за счет чего и достигается более высокая скорость печати. Равномерное плавление гранул в шнековом экструдере способствует более однородному распределению температуры и улучшенной адгезии между слоями, что повышает физико-механические свойства изделия, снижает риск деформаций, в том числе в процессе печати. Отсутствие необходимости в предварительном изготовлении филамента и возможность прямого использования гранул расширяет выбор материалов для печати, включая те, которые не могут быть экструдированы в нить из-за недостаточной прочности расплава. Более того, устройство легко настраивается на использование различных композитных материалов путем смешивания гранул в нужном соотношении в бункере загрузки. Также, точный контроль подачи материала и возможность смешивания гранул в процессе печати потенциально позволяют реализовать в изделии структуры с градиентом свойств.

Замена производственной нижней части матрицы на рабочую, необходимо потому что производственная деталь способна выдерживать более высокую температуру не деформируясь, а также, имеет дополнительные отверстия для выхода газа, в то время как устройство рабочей детали подходит именно для использования в протезе.

Применение на этапе постобработки реактопласта для нанесения дополнительного покрытия на гильзу, улучшает свойства ударной вязкости, эластичности, что в совокупности дает повышение общей предельной прочности изделия. Материал покрытия подбирается с учетом его высокой работы адгезии к основному материалу матрицы изделия, что обеспечивает прочное сцепление на границе раздела и способствует формированию композитной структуры на всей обработанной поверхности гильзы, с повышенной ударной вязкостью и сниженной хрупкостью. Благодаря эффективному межфазному взаимодействию и эластичности покрытия, энергия разрушения рассеивается по большему объему материала, что и приводит к улучшению характеристик. Кроме того, выбранное покрытие должно обладать высокой коррозионной стойкостью для защиты изделия от агрессивных сред.

Заявляемый способ поясняется с помощью нижеследующих фигур и описания.

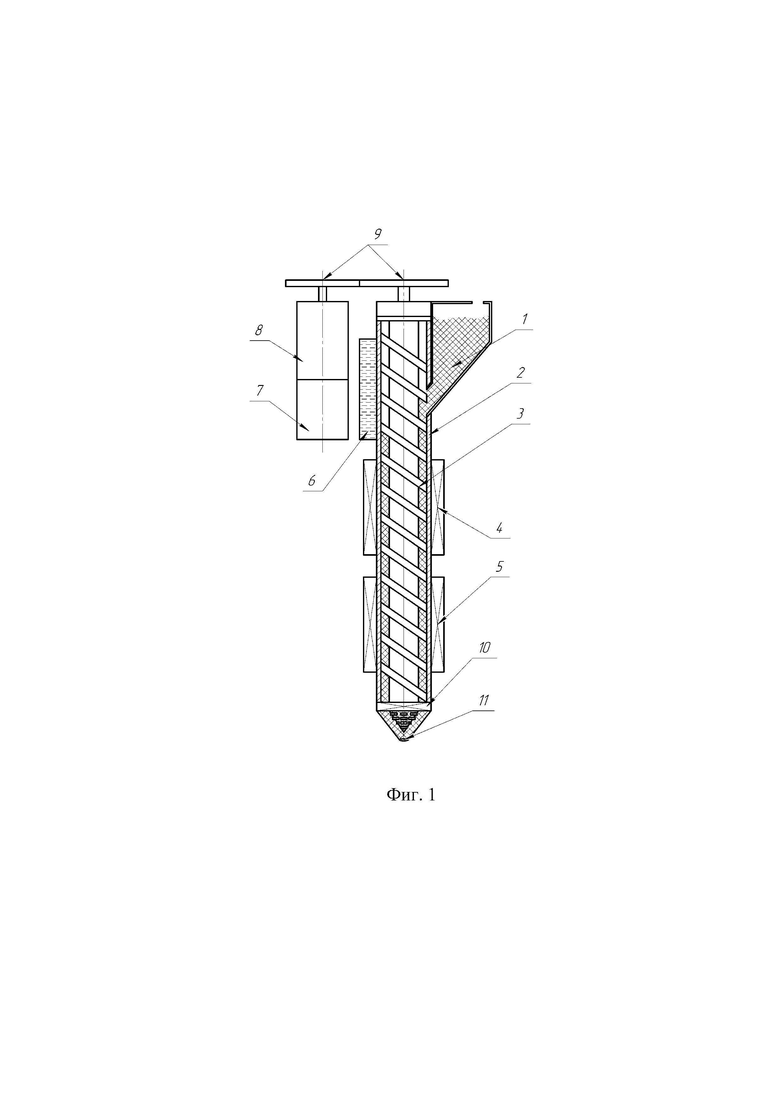

На Фиг. 1 представлено устройство шнекового экструдера, где:

1. Бункер загрузки материала;

2. Канал шнека;

3. Шнек;

4. Нагреватель;

5. Нагреватель;

6. Система охлаждения;

7. Мотор;

8. Редуктор;

9. Система шестерен;

10. Нагреватель;

11. Сопло.

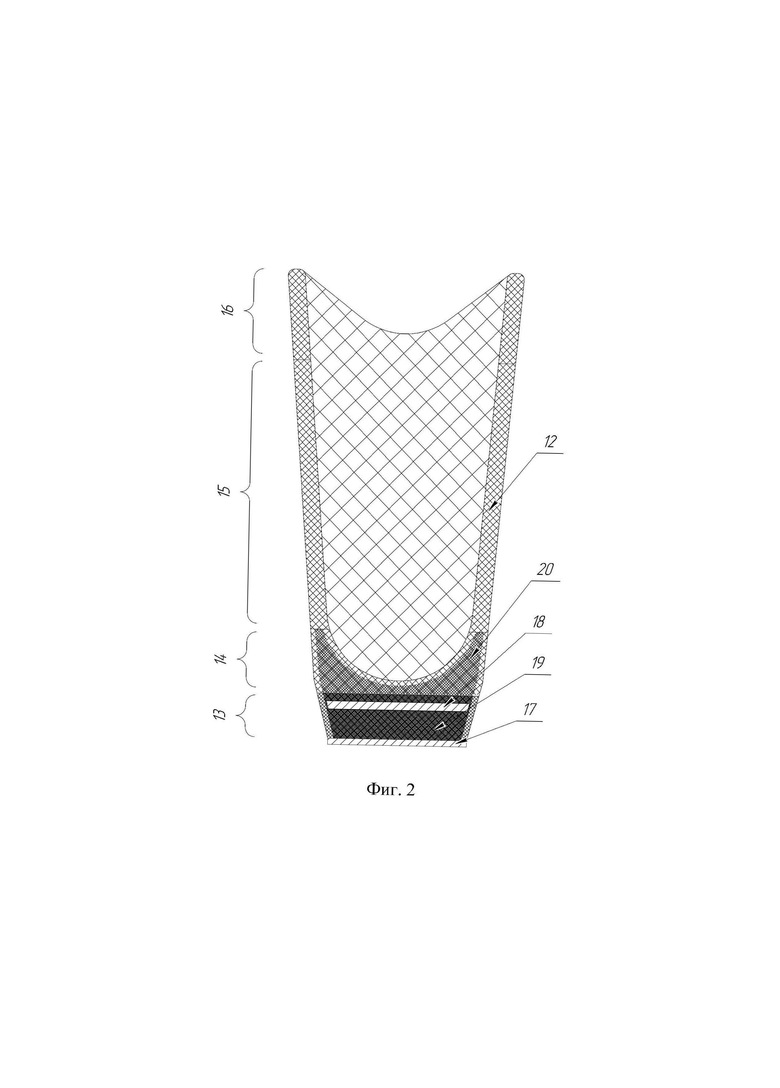

На Фиг. 2 представлено устройство культеприемной гильзы, где:

12. Стенка;

13. Основание гильзы;

14. Дистальная части лунки гильзы;

15. Средняя часть гильзы;

16. Верхний край гильзы;

17. Нижняя часть матрицы;

18. Верхняя часть матрицы;

19. Заполнение матрицы;

20. Стандартное заполнение.

На Фиг. 3 представлена зависимость высоты образца, изготовленного по технологии FDM-печати, при нагружении.

На Фиг. 4 представлена зависимость высоты образца, изготовленного по технологии FGF-печати, при нагружении.

Заявляемый способ реализуют с помощью шнекового экструдера (Фиг. 1). Конструкция шнекового экструдера выполнена с возможностью закрепления на подвижном основании координатной машины (на фигурах не показано) и включает бункер 1 загрузки, куда подается материал в виде полимерных гранул, и далее поступает в канал 2 шнека 3. Вдоль канала 2 шнека 3 расположены нагреватели 4 и 5 (их может быть любое количество, но не менее одного), за счет которых осуществляется плавление материала внутри. Шнек 3, изготовленный из износостойкого материала, вращается внутри канала 2 шнека 3, транспортируя и смешивая гранулы. Система 6 охлаждения обеспечивает отвод излишков тепла. Вращение шнека 3 обеспечивается мотором 7 через редуктор 8 и систему шестерен 9, что позволяет точно контролировать скорость подачи материала. В нижней части канала 2 шнека 3 расположен дополнительный нагреватель 10. Расплавленный материал экструдируется из канала 2 через сопло 11.

Шнековый экструдер устанавливается на оборудование с числовым программным управлением на подвижный, как минимум по одной оси, портал или с подвижной, как минимум по одной оси, поверхностью печати. Также это устройство может устанавливаться на одно- или многоосевые манипуляторы. Шнековый экструдер может обладать элементами жидкостного, воздушного или электрического охлаждения 6 для обеспечения необходимой температуры в зонах загрузки, плавления и стабилизации материала, а также для точного управления процессом самопроизвольного вытекания материалов из сопла 11.

Нагревательные элементы 4, 5, 10 могут быть установлены в разных зонах канала шнека 2 и управляться как совместно, так и раздельно. Нагрев может происходить за счет электрических нагревательных элементов или за счет предварительно нагретого теплоносителя. Обратная связь по нагреву осуществляется при помощи контактных или бесконтактных температурных датчиков (на фигурах не показано).

Подача материала может осуществляться через бункер 1 загрузки материала, с попаданием в канал 2 шнека 3, где за счет вращения жесткого или гибкого шнека 3, приводимого в движение по меньшей мере одним мотором 7, через редуктор 8 и систему шестерен 9, происходит проталкивание материала вдоль канала 2 шнека 3.

Управление системами подачи, нагрева, охлаждения, загрузки материалов происходит при помощи контроллера (на фигурах не показано), посылающего управляющий сигнал на механизмы устройства в зависимости от положения в устройства пространстве.

Контроллер для управления или некоторые его составные части могут быть установлены на устройство и перемещаться вместе с ним.

Результатом заявленного способа является культеприемная гильза (Фиг. 2). Культеприемная гильза состоит из стенок 12, основания 13, дистальной части лунки 14 гильзы, средней части 15 гильзы и верхнего края 16 гильзы.

Конструкция основания 13 гильзы представляет собой композитный материал, из металлической матрицы и полимерного наполнителя. Нижняя часть 17 и верхняя часть 18 металлической матрицы выполнены с возможностью соединения друг с другом, с расположением на одной вертикальной оси параллельно друг другу, с образованием вертикального зазора между ними. Части металлической матрицы могут быть выполнены из алюминия, магния, никеля и их сплавов. Полимерное заполнение 19 матрицы наполняет образованное пространство между нижней 17 и верхней частью 18 матрицы, в результате чего, верхняя часть 18 матрицы становится закладной деталью в толще заполнения 19 матрицы. Также, гильза может быть окружена стенкой 12, если не содержит собственных боковых стенок (на фигурах не показано).

Дистальная часть лунки 13 гильзы окружена внешней и внутренней стенкой 12 и может содержать стандартное заполнение 20.

Средняя часть 15 гильзы состоит из стенки 12.

Верхний край 16 гильзы состоит из стенки 12.

Способ изготовления приемной гильзы для протезов конечностей на базе технологии трехмерной FGF-печати, заключается в том, что:

- предварительно преобразуют 3D-модель приемной гильзы, где в основании гильзы образовано соединение с вертикальным зазором между нижней 17 и верхней частью 18 матрицы, в набор двухмерных слоев в специализированном программном обеспечении для слайсинга, а именно:

- в случае, если нижняя часть 17 матрицы не содержит собственных боковых стенок, настраивают печать стенки 12 по спирали вокруг контура нижней части 17 матрицы до уровня верхней части 18 матрицы или выше, со скоростью подачи в диапазоне 0,9-1,1 кг/час, с температурой в диапазоне 210-250°С, с шириной слоя в диапазоне 4,5-5,5 мм и с высотой слоя в диапазоне 1,3-1,5 мм;

- настраивают заполнение 19 пространства между нижней 17 и верхней частью 18 матрицы основания 13 гильзы полимерным материалом 19 с температурой в диапазоне 240-280°С, скоростью подачи в диапазоне 3,8-4,2 кг/час и шириной слоя в диапазоне 6 - 7 мм;

- настраивают послойную печатать стенки 12 и печать стандартного заполнения 20 пространства между напечатанными слоями боковых стенок 12 гильзы, где печать стенки 12 настраивается с температурой в диапазоне 210-250°С, скоростью подачи в диапазоне 0,9-1,1 кг/час, высотой слоя в диапазоне 1,3-1,5 мм и шириной слоя в диапазоне 4,5-5,5 мм, а печать стандартного заполнения 20 настраивается с температурой в диапазоне 210-250°С, скоростью подачи в диапазоне 0,6-0,7 кг/час, высотой слоя в диапазоне 0,9-1,3 мм и шириной слоя в диапазоне 2-3 мм, в совокупности печатая таким образом дистальную часть лунки 14 гильзы, до тех пор, пока это сужающееся кверху пространство присутствует на уровне каждого слоя;

- настраивают печать стенки 12 гильзы до нижнего уровня верхнего края 16 гильзы, с температурой в диапазоне 210-250°С, скоростью подачи в диапазоне 0,9-1,1 кг/час, высотой слоя в диапазоне 1,3-1,5 мм и шириной слоя в диапазоне 4,5-5,5 мм;

- настраивают послойную печать стенки 12 верхнего края 16 гильзы, с температурой в диапазоне 210-250°С, скоростью подачи в диапазоне 0,9-1,1 кг/час, высотой слоя в диапазоне 1,3-1,5 мм и шириной слоя в диапазоне 4,5-5,5 мм.

Засыпают полимерные гранулы на основе PET-G или PLA в бункер 1 загрузки материала.

Образуют вертикальный зазор между нижней 17 и верхней частью 18 матрицы основания 13 гильзы.

Собранную матрицу располагают и фиксируют по центру стола печати.

Инициируют процесс FGF-печати начиная с основания 13 гильзы, а именно, в случае, если матрица не содержит собственных боковых стенок (на фигурах не показано), осуществляют, подачу материала в виде гранул из бункера 1 загрузки материала в канал 2 шнека экструдера.

Осуществляют плавление материала нагревателями 4, 5, по мере его продвижения в канале 2 с вращающимся шнеком 3.

Экструдируют расплав из канала 2 шнека 3 через сопло 11 экструдера вдоль контура нижней части 17 матрицы двигаясь по спирали, печатая стенку 12 гильзы до уровня верхней части 18 матрицы или выше, со скоростью подачи в диапазоне 0,9-1,1 кг/час, с температурой в диапазоне 210-250°С, с шириной слоя в диапазоне 4,5-5,5 мм и с высотой слоя в диапазоне 1,3-1,5 мм.

Подводят экструдер над образованным по горизонтали зазором между верхней частью 18 матрицы и стенкой 12 гильзы или собственной боковой стенкой матрицы, и экструдируют расплав из канала шнека 2 через сопло 11 экструдера, с температурой в диапазоне 240-280°С, скоростью подачи в диапазоне 3,8-4,2 кг/час и шириной слоя в диапазоне 6-7 мм, осуществляя полное заполнение 19 матрицы полимерным материалом.

Подводят экструдер на уровень выше относительно верхней части 18 матрицы, и экструдируют расплавленный материал из канала 2 шнека 3 через сопло 11 послойно печатая стенку 12 и печатая стандартное заполнение 20 пространства между напечатанными слоями боковых стенок 12 гильзы, где стенка 12 печатается с температурой в диапазоне 210-250°С, скоростью подачи в диапазоне 0,9-1,1 кг/час, высотой слоя в диапазоне 1,3 - 1,5 мм и шириной слоя в диапазоне 4,5-5,5 мм, а стандартное заполнение 20 печатается с температурой в диапазоне 210-250°С, скоростью подачи в диапазоне 0,6-0,7 кг/час, высотой слоя в диапазоне 0,9-1,3 мм и шириной слоя в диапазоне 2-3 мм, в совокупности печатая таким образом дистальную часть лунки 14 гильзы, до тех пор, пока это сужающееся кверху пространство присутствует на уровне каждого слоя.

Экструдируют расплав из канала 2 шнека 3 через сопло 11 экструдера двигаясь по спирали, печатая стенку 12 гильзы до нижнего уровня верхнего края 16 гильзы, с температурой в диапазоне 210-250°С, скоростью подачи в диапазоне 0,9-1,1 кг/час, высотой слоя в диапазоне 1,3-1,5 мм и шириной слоя в диапазоне 4,5-5,5 мм.

Экструдируют расплав из канала 2 шнека 3 через сопло 11 экструдера, послойно печатая стенку 12 верхнего края 16 гильзы, с температурой в диапазоне 210-250°С, скоростью подачи в диапазоне 0,9-1,1 кг/час, высотой слоя в диапазоне 1,3-1,5 мм и шириной слоя в диапазоне 4,5-5,5 мм.

Снимают напечатанную гильзу со стола печати, отсоединяют нижнюю часть 17 матрицы от основания 13 гильзы, т.к. она производственная, и устанавливают на ее место рабочую нижнюю часть 17 матрицы.

Наносят покрытие из реактопласта на поверхность гильзы и сушат гильзу с покрытием в диапазоне 10 - 20 минут при комнатной температуре.

Для сравнения параметров предложенного способа была изготовлена гильза по технологии предложенной в RU 2796783: провели слайсинг 3D-модели приемной гильзы с неполным заполнением до 50% в зоне дистальной части лунки; в качестве материала печати выбрали полиэтилентерефталат (PET-G); запустили процесс FDM-печати, работающий по принципу осаждения расплавленной нити, с температурой сопла 241°С, нагревом стола 75°С, высотой слоя 0,25 мм, скоростью печати 45 мм/с; изготовленная гильза не проходила дополнительную постобработку. В результате, предельная прочность изготовленной культеприемной гильзы составила 4640 Н (Фиг. 3), а время изготовления составило 28 часов 20 минут. Таким образом, мы видим, что гильза, изготовленная по технологии FGF-печати с дополнительной постобработкой, имеет более высокие показатели предельной прочности и скорости изготовления.

Способ изготовления гильзы по предложенной методике иллюстрируется примерами, при чем в примерах 2 и 3 приведены результаты, соответствующие верхней и нижней границе указанного диапазона предельной прочности.

Пример 1

Предварительно преобразовали 3D-модель в набор двухмерных слоев. В качестве материала печати выбрали полилактид (PLA) и загрузили его в бункер 1 загрузки материала. Образовали вертикальный зазор 3,5 см между нижней частью 17 матрицы округлой формы с диаметром 6 см и верхней частью 18 матрицы округлой формы с диаметром 4 см, расположив их параллельно друг к другу. Нижняя 17 и верхняя части 18 матрицы выполнены из алюминия. Расположили матрицу из алюминия по центру стола печати и зафиксировали ее с помощью двустороннего скотча сцепив нижнюю грань нижней части 17 матрицы с поверхностью стола. Процесс подготовки занял 1 час 10 минут. Запустили процесс FGF-печати: материал в виде гранул подавался из бункера 1 загрузки материала в канал 2 шнека 3 экструдера со скоростью подачи 1 кг/час; при этом осуществлялось плавление материала по мере его продвижения в канале 2 с вращающимся шнеком 3 с температурой 220°С; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера вдоль контура нижней части 17 матрицы двигаясь по спирали, печатая стенку 12 гильзы с шириной слоя 5 мм и высотой слоя 1,4 мм, до достижения высоты стенки 4,48 см; подвели экструдер на высоту 4,2 см над образованным по горизонтали зазором между верхней частью 18 матрицы и стенкой 12, шириной 1 см; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера, с температурой 250°С, скоростью подачи 4 кг/с и шириной слоя 6,5 мм, двигаясь вдоль образованного зазора и печатая заполнение 19 матрицы; подвели экструдер на уровень выше относительно верхней части 18 матрицы и экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера, послойно печатая стенку 12 и печатая стандартное заполнение 20 пространства между напечатанными слоями стенок 12 гильзы, печатая стенку 12 с температурой 220°С, скоростью подачи 1 кг/час, высотой слоя 1,4 мм и шириной слоя 5 мм, и печатая стандартное заполнение 20 сужающегося пространства над верхней частью 18 матрицы между стенками гильзы 12, с температурой 220°С, скоростью подачи 0,65 кг/час, высотой слоя 1мм и шириной слоя 2,5 мм, в совокупности печатая таким образом дистальную часть лунки 14 гильзы, до высоты 7,5 см от поверхности стола, где заканчивается заполняемое пространство между боковыми стенками 12 гильзы; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера двигаясь по спирали, печатая стенку 12 гильзы с температурой 220°С, скоростью подачи 1 кг/час, шириной слоя 5 мм и высотой слоя 1,4 мм, до достижения нижнего уровня верхнего края 16 гильзы, на высоте 28 см от поверхности стола; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера, послойно печатая стенку 12 верхнего края 16 гильзы с температурой 220°С, скоростью подачи 1 кг/час, шириной слоя 5 мм и высотой слоя 1,4 мм. Процесс печати занял 4 часа, 45 минут. Сняли напечатанную гильзу со стола, отсоединили нижнюю часть 17 матрицы от основания 13 гильзы, т.к. она производственная, и на ее место поставили рабочую нижнюю часть 17 матрицы. Нанесли покрытие из реактопласта на поверхность гильзы с помощью кисточки, и дали ей просохнуть в течение 15 минут. Процесс постобработки занял 30 минут. Таким образом, суммарное время изготовления культеприемной гильзы по предложенной методике составило - 6 часов 25 минут, а показатель предельной прочности изготовленной гильзы составил 5780 Н (Фиг. 4).

Пример 2

Предварительно преобразовали 3D-модель в набор двухмерных слоев. В качестве материала печати выбрали полиэтилентерефталат (PET-G) и загрузили его в бункер 1 загрузки материала. Образовали вертикальный зазор 3,64 см между нижней частью 17 матрицы округлой формы с диаметром 6 см и верхней частью 18 матрицы округлой формы с диаметром 4 см, расположив их параллельно друг к другу. Нижняя 17 и верхняя части 18 матрицы выполнены из алюминия. Расположили матрицу из алюминия по центру стола печати и зафиксировали ее с помощью двустороннего скотча сцепив нижнюю грань нижней части 17 матрицы с поверхностью стола. Процесс подготовки занял 1 час 5 минут. Запустили процесс FGF-печати: материал в виде гранул подавался из бункера 1 загрузки материала в канал 2 шнека 3 через сопло 11 экструдера со скоростью подачи 1 кг/час; при этом осуществлялось плавление материала по мере его продвижения во канале 2 с вращающимся шнеком 3 с температурой 240°С; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера вдоль контура нижней части 17 матрицы двигаясь по спирали, печатая стенку гильзы 12 с шириной слоя 5 мм и высотой слоя 1,4 мм, до достижения высоты стенки 4,7 см; подвели экструдер на высоту 4,35 см над образованным по горизонтали зазором между верхней частью 18 матрицы и стенкой 12, шириной 1 см; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера, с температурой 270°С, скоростью подачи 4 кг/с и шириной слоя 6,5 мм, двигаясь вдоль образованного зазора и заполняя матрицу; подвели экструдер на уровень выше относительно верхней части 18 матрицы и экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера, послойно печатая стенку 12 и печатая стандартное заполнение 20 пространства между напечатанными слоями стенок 12 гильзы, печатая стенку 12 с температурой 240°С, скоростью подачи 1 кг/час, высотой слоя 1,4 мм и шириной слоя 5 мм, и печатая стандартное заполнение 20 сужающегося пространства над верхней частью 18 матрицы между стенками 12 гильзы, с температурой 240°С, скоростью подачи 0,65 кг/час, высотой слоя 1мм и шириной слоя 2,5 мм, в совокупности печатая таким образом дистальную часть лунки 14 гильзы, до высоты 7,7 см от поверхности стола, где заканчивается заполняемое пространство между боковыми стенками 12 гильзы; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера двигаясь по спирали, печатая стенку 12 гильзы с температурой 240°С, скоростью подачи 1 кг/час, шириной слоя 5 мм и высотой слоя 1,4 мм, до достижения нижнего уровня верхнего края 16 гильзы, на высоте 29 см от поверхности стола; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера, послойно печатая стенку 12 верхнего края 16 гильзы с температурой 240°С, скоростью подачи 1 кг/час, шириной слоя 5 мм и высотой слоя 1,4 мм. Процесс печати занял 4 часа, 55 минут. Сняли напечатанную гильзу со стола, отсоединили нижнюю часть 17 матрицы от основания 13 гильзы, т.к. она производственная, и на ее место поставили рабочую нижнюю часть 17 матрицы. Нанесли покрытие из реактопласта на поверхность гильзы с помощью кисточки, и дали ей просохнуть в течение 15 минут. Процесс постобработки занял 30 минут. Таким образом, суммарное время изготовления культеприемной гильзы по предложенной методике составило - 6 часов 30 минут, а показатель предельной прочности изготовленной гильзы составил 5860 Н.

Пример 3

Предварительно преобразовали 3D-модель в набор двухмерных слоев. В качестве материала печати выбрали полиэтилентерефталат (PET-G) и загрузили его в бункер 1 загрузки материала. Образовали вертикальный зазор 2,72 см между нижней частью 17 матрицы округлой формы с диаметром 4,5 см и верхней частью 18 матрицы округлой формы с диаметром 3,5 см, расположив их параллельно друг к другу. Нижняя 17 и верхняя части 18 матрицы выполнены из алюминия. Расположили матрицу из алюминия по центру стола печати и зафиксировали ее с помощью двустороннего скотча сцепив нижнюю грань нижней части 17 матрицы с поверхностью стола. Процесс подготовки занял 1 час. Запустили процесс FGF-печати: материал в виде гранул подавался из бункера 1 загрузки материала в канал 2 шнека 3 через сопло 11 экструдера со скоростью подачи 1 кг/час; при этом осуществлялось плавление материала по мере его продвижения в канале 2 с вращающимся шнеком 3 с температурой 240°С; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера вдоль контура нижней части 17 матрицы двигаясь по спирали, печатая стенку 12 гильзы с шириной слоя 5 мм и высотой слоя 1,4 мм, до достижения высоты стенки 3,71 см; подвели экструдер на высоту 3,41 см над образованным по горизонтали зазором между верхней частью 18 матрицы и стенкой 12, шириной 1 см; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера, с температурой 270°С, скоростью подачи 4 кг/с и шириной слоя 6,5 мм, двигаясь вдоль образованного зазора и заполняя матрицу; подвели экструдер на уровень выше относительно верхней части 18 матрицы и экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера, послойно печатая стенку 12 и печтая стандартное заполнение 20 пространства между напечатанными слоями стенок 12 гильзы, печатая стенку 12 с температурой 240°С, скоростью подачи 1 кг/час, высотой слоя 1,4 мм и шириной слоя 5 мм, и печатая стандартное 20 заполнение сужающегося пространства над верхней частью 18 матрицы между стенками 12 гильзы, с температурой 240°С, скоростью подачи 0,65 кг/час, высотой слоя 1мм и шириной слоя 2,5 мм, в совокупности печатая таким образом дистальную часть лунки 14 гильзы, до высоты 5,6 см от поверхности стола, где заканчивается заполняемое пространство между боковыми стенками 12 гильзы; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера двигаясь по спирали, печатая стенку 12 гильзы с температурой 240°С, скоростью подачи 1 кг/час, шириной слоя 5 мм и высотой слоя 1,4 мм, до достижения нижнего уровня верхнего края 16 гильзы, на высоте 21,98 см от поверхности стола; экструдировали расплав из канала 2 шнека 3 через сопло 11 экструдера, послойно печатая стенку 12 верхнего края 16 гильзы с температурой 240°С, скоростью подачи 1 кг/час, шириной слоя 5 мм и высотой слоя 1,4 мм. Процесс печати занял 3 часа, 40 минут. Сняли напечатанную гильзу со стола, отсоединили нижнюю часть 17 матрицы от основания 13 гильзы, т.к. она производственная, и на ее место поставили рабочую нижнюю часть 17 матрицы. Нанесли покрытие из реактопласта на поверхность гильзы с помощью кисточки, и дали ей просохнуть в течение 15 минут. Процесс постобработки занял 25 минут. Таким образом, суммарное время изготовления культеприемной гильзы по предложенной методике составило - 5 часов 5 минут, а показатель предельной прочности изготовленной гильзы составил 5620 Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ 3D-ПЕЧАТИ ЭЛАСТОМЕРНО ДЕФОРМИРУЕМОГО КАУЧУКОВОГО ТЕЛА, В ЧАСТНОСТИ КАУЧУКОВОГО УПЛОТНЕНИЯ | 2019 |

|

RU2784451C1 |

| Печатающая головка строительного 3D принтера | 2022 |

|

RU2798762C1 |

| 3D-принтер | 2022 |

|

RU2800191C1 |

| 3D-ПЕЧАТЬ АРМИРУЮЩИМИ ВОЛОКНАМИ | 2018 |

|

RU2773665C2 |

| Полимерный композитный материал с перовскитными квантовыми точками, способ его получения и способ использования в 3D-печати | 2023 |

|

RU2803307C1 |

| КАЛИБРАТОР ВЛАЖНОГО ТИПА ДЛЯ ИЗГОТОВЛЕНИЯ ОКОННОЙ РАМЫ И УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОЙ КАЛИБРАТОР | 2011 |

|

RU2543886C2 |

| ПЕЧАТАЮЩАЯ ГОЛОВКА ДЛЯ ПЕЧАТИ ТРЕХМЕРНЫХ СТРУКТУР ИЗ БЕТОНА И СПОСОБ ТАКОЙ ПЕЧАТИ | 2019 |

|

RU2781528C1 |

| СПОСОБ ФОРМИРОВАНИЯ РИСУНКА НА СИНТЕТИЧЕСКОЙ ДРЕВЕСНОЙ ПЛИТЕ (ВАРИАНТЫ) | 1997 |

|

RU2154573C2 |

| Способ и устройство для изготовления печатной платы | 2022 |

|

RU2801761C1 |

| КОНДИТЕРСКИЙ ПРОДУКТ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2522528C2 |

Изобретение относится к медицине, а именно к способу изготовления приёмной гильзы протеза конечности. Преобразуют 3D-модель приемной гильзы протеза конечности в набор двумерных слоёв. Загружают полимерные гранулы на основе PET-G или PLA в бункер загрузки материала. Образуют вертикальный зазор между верхней и нижней частями металлической матрицы основания гильзы и располагают матрицу относительно экструдера таким образом, чтобы обеспечить возможность перемещения экструдера вдоль контура нижней части матрицы. Инициируют процесс FGF-печати, при котором подают материал в виде гранул из бункера загрузки материала в канал шнека экструдера и осуществляют плавление материала по мере его продвижения в канале шнека с вращающимся шнеком. Экструдируют расплавленный материал из канала шнека через сопло экструдера вдоль контура нижней части матрицы по спирали для печати стенки гильзы до уровня выше верхней части матрицы, причем печать стенки гильзы осуществляют с температурой 210-250°С, скоростью подачи 0,9-1,1 кг/час, высотой слоя 1,3-1,5 мм и шириной слоя 4,5-5,5 мм. Подводят экструдер над образованным по горизонтали зазором между верхней частью матрицы и стенкой гильзы или стенкой матрицы и экструдируют материал из канала шнека через сопло экструдера с более высокой температурой относительно этапа печати стенок, шириной слоя и скоростью подачи, до уровня верхней части матрицы. Подводят экструдер на уровень выше, экструдируют расплавленный материал из канала шнека через сопло для послойной печати стенки и заполняют пространство между напечатанными слоями боковых стенок гильзы с меньшей скоростью подачи и шириной слоя относительно этапа печати стенки, до тех пор, пока сужающееся кверху пространство присутствует на уровне каждого слоя. Экструдируют расплавленный материал из канала шнека через сопло экструдера по спирали для печати стенки гильзы до уровня нижнего слоя верхнего края гильзы и послойно печатая верхний край гильзы. Снимают напечатанную гильзу со стола, отсоединяют нижнюю производственную часть матрицы от основания гильзы, ставят на её место рабочую нижнюю часть матрицы, наносят покрытие на основе реактопласта на поверхность гильзы и дают ему высохнуть. Достигается повышение характеристик предельной прочности гильзы - в диапазоне 5620-5860 Н при времени изготовления в диапазоне 5 часов 5 минут - 6 часов 30 минут. 4 ил., 3 пр.

Способ изготовления приёмной гильзы протеза конечности по технологии трёхмерной FGF-печати, включающий этапы, на которых:

преобразуют 3D-модель приемной гильзы протеза конечности в набор двумерных слоёв;

загружают полимерные гранулы на основе PET-G или PLA в бункер загрузки материала;

образуют вертикальный зазор между верхней и нижней частями металлической матрицы основания гильзы;

располагают матрицу относительно экструдера таким образом, чтобы обеспечить возможность перемещения экструдера вдоль контура нижней части матрицы;

инициируют процесс FGF-печати, при котором:

подают материал в виде гранул из бункера загрузки материала в канал шнека экструдера;

осуществляют плавление материала по мере его продвижения в канале шнека с вращающимся шнеком;

экструдируют расплавленный материал из канала шнека через сопло экструдера вдоль контура нижней части матрицы по спирали для печати стенки гильзы до уровня выше верхней части матрицы, причем печать стенки гильзы осуществляют с температурой 210-250°С, скоростью подачи 0,9-1,1 кг/час, высотой слоя 1,3-1,5 мм и шириной слоя 4,5-5,5 мм;

подводят экструдер над образованным по горизонтали зазором между верхней частью матрицы и стенкой гильзы или стенкой матрицы и экструдируют материал из канала шнека через сопло экструдера с более высокой температурой относительно этапа печати стенок, шириной слоя и скоростью подачи, до уровня верхней части матрицы;

подводят экструдер на уровень выше, экструдируют расплавленный материал из канала шнека через сопло для послойной печати стенки и заполняют пространство между напечатанными слоями боковых стенок гильзы с меньшей скоростью подачи и шириной слоя относительно этапа печати стенки, до тех пор, пока сужающееся кверху пространство присутствует на уровне каждого слоя;

экструдируют расплавленный материал из канала шнека через сопло экструдера по спирали для печати стенки гильзы до уровня нижнего слоя верхнего края гильзы;

экструдируют расплавленный материал из канала шнека через сопло экструдера, послойно печатая верхний край гильзы;

снимают напечатанную гильзу со стола, отсоединяют нижнюю производственную часть матрицы от основания гильзы, и ставят на её место рабочую нижнюю часть матрицы;

наносят покрытие на основе реактопласта на поверхность гильзы и дают ему высохнуть.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЭКЗОПРОТЕЗА ГОЛЕНИ | 2022 |

|

RU2796783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЭКЗОПРОТЕЗА БЕДРА | 2022 |

|

RU2796784C1 |

| Установка для изготовления вибропрессованных железобетонных опор ЛЭП | 1961 |

|

SU144106A1 |

| Способ изготовления металлических приемных гильз протезов конечностей | 1989 |

|

SU1674832A1 |

| US 20220211522 A1, 07.07.2022 | |||

| US 20200253750 A1, 13.08.2020 | |||

| Абдрахманова А | |||

| Э | |||

| и др | |||

| Обзор применения аддитивных технологий в медицине: перспективы функционально-градиентных полимеров в протезировании нижних конечностей // Глобальная | |||

Авторы

Даты

2025-06-06—Публикация

2024-09-30—Подача