Настоящее изобретение относится к способу производства гранулы, такого, который включает стадии прессования смеси для уплотнения, которая содержит стабилизатор полимера, представляющий собой трис(2,4-дитретбутилфенил)фосфит, и технологическую добавку, посредством сопла пресс-гранулятора для получения нити и измельчения данных нитей для получения гранулы. Другой вариант осуществления представляет собой гранулу, которая содержит стабилизатор полимера и технологическую добавку. Другой вариант осуществления представляет собой применение данной гранулы для свободного от пыли обращения с ее компонентами при производстве стабилизированного полимера. Другой вариант осуществления представляет собой способ производства стабилизированного полимера, который включает стадию включения данной гранулы в полимер, который представляет собой полиолефин, полистирол или их смесь, для получения стабилизированного полимера. Другой вариант осуществления представляет собой смесь для уплотнения.

Органический полимер, который используется в качестве конструктивного материала для изготовления или в качестве части изделия, подвержен разложению под действием окисления, тепла или света. Существует кратковременное разложение, которое происходит при переработке полимера, например, когда полимер, полученный в результате синтеза полимера, механически превращают в желаемое конечное изделие или в промежуточное изделие. Промежуточное изделие часто является продуктом процесса, который служит для включения специально желаемых добавок в полимер, полученный в результате синтеза полимера. Кратковременное разложение часто характеризуется относительно коротким воздействием относительно высокой температуры процесса, например, от выше 80°С до 330°С, что во многих случаях происходит в сочетании с механическим напряжением.

Давно известно, что стабилизатор полимера включают в органический полимер для стабилизации против разложения под действием окисления, тепла или света. Введение стабилизатора полимера обычно проводят для термопластичного полимера во время обработки данного полимера, когда нагретый полимер обладает пониженной вязкостью или находится в состоянии, близком к жидкому, и, таким образом, поддерживается гомогенное распределение стабилизатора полимера в данном полимере. Стабилизатор полимера очень часто является твердым при комнатной температуре и в результате своего синтеза образуется в форме порошка. При фактическом введении стабилизатора полимера в форме порошка возникают прикладные проблемы. При обращении с порошком существует тенденция к легкому образованию пыли. Пыль имеет критическое значение с точки зрения профессиональной гигиены труда для рабочих на производственном предприятии, с точки зрения безопасности установки, например, взрыва пыли, и с точки зрения чистоты установки, например, пылевого загрязнения заводского оборудования. Кроме того, введение порошка в полимер обычно не проводят периодическим способом. Вместо этого, непрерывное дозирование порошка к полимеру, который обрабатывается в непрерывном режиме, например, в экструдере, в количестве, которое обычно составляет менее 0,5% массовых от данного полимера, подвержено колебаниям действительно введенного количества в конкретный момент времени. Следовательно, значительное общее количество полимера впоследствии содержит статистически одинаковое количество стабилизатора полимера, но это не обязательно является верным для отдельных единиц продукции из этого общего количества полимера.

Известно несколько подходов к получению подходящей не содержащей пыли дозировочной формы стабилизатора полимера. Одно направление состоит в том, чтобы обеспечить подходящую не содержащую пыли дозировочную форму без добавления дополнительного ингредиента, то есть, ингредиента который не требуется в качестве стабилизатора полимера. Например, стабилизатор полимера в форме порошка подвергают агломерации прессованием путем уплотнения вальцами с получением хлопьев. Другой подход заключается в формировании пастилок из стабилизатора полимера в порошковой форме путем расплавления упомянутого стабилизатора и предоставления возможности отдельным каплям расплава затвердеть на охлаждаемой поверхности. Другой подход заключается в формировании гранул из стабилизатора полимера в порошковой форме путем нагревания и замешивания упомянутого стабилизатора в экструдере при температуре выше температуры размягчения данного стабилизатора полимера, экструзии нагретой массы через сопло с образованием теплой нити и резки данной теплой нити на гранулы. Другим направлением является предоставление подходящей не содержащей пыли дозировочной формы путем добавления дополнительного ингредиента, то есть, ингредиента, который не требуется в качестве стабилизатора полимера. Этот дополнительный ингредиент, иногда называемый уплотняющей добавкой, связующим или технологической добавкой, в случае полимерного дополнительного ингредиента также маточной смесью полимера или полимером-носителем, обычно действует как разновидность термоклея для порошка стабилизатора полимера, соответственно, его частиц. Плавится ли сам стабилизатор полимера, по крайней мере в значительной степени, зависит от применяемой температуры и химической природы дополнительного ингредиента по отношению к стабилизатору полимера, в частности, от того, существует ли тип взаимной растворимости. Добавление дополнительного ингредиента в дозировочную форму стабилизатора полимера имеет преимущества. В частности, дозировочная форма стабилизатора полимера может быть получена без пыли изначально, просто путем просеивания или отсева пыли в конце своего производства. Однако стойкость к истиранию изначально не содержащей пыли дозировочной формы является свойством, которое становится актуальным с учетом транспортировки этой дозировочной формы и связанного с этим образования пыли.

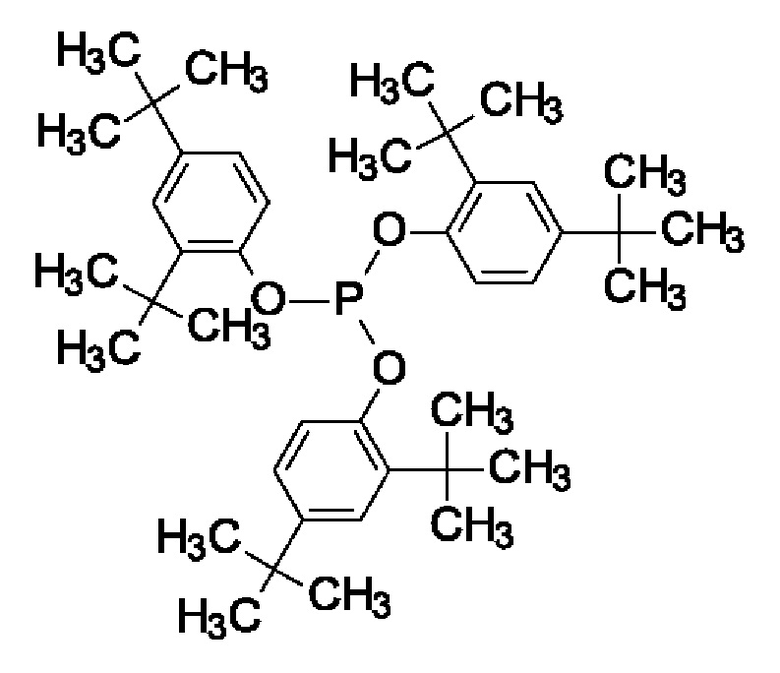

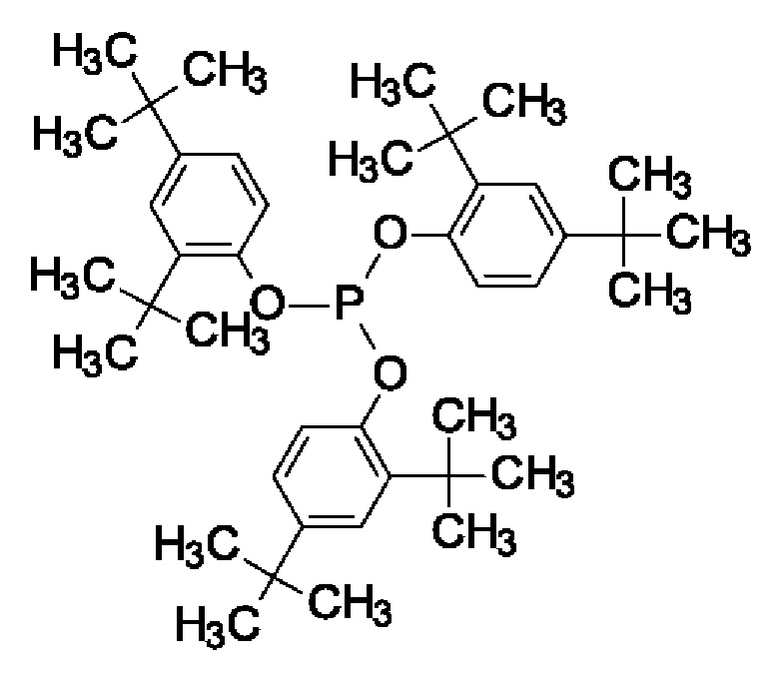

Трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4) представляет собой стабилизатор полимера, который действует как стабилизатор для кратковременной обработки. Он имеет диапазон плавления 180-183°С и содержится, например, в Irgafos 168 (ТМ, коммерчески доступный от BASF SE).

Японский патент JP Н06-254845 относится к стабилизатору с препятствующими образованию пыли свойствами и диспергируемостью, полученному способом, при котором после смешивания порошка термостабилизатора и порошка органического компаундирующего агента с более низкой температурой плавления или температурой размягчения, чем у термостабилизатора, при заданном соотношении смесь подается на кольцевую сетчатую пластину и экструдируется в гранулированную форму с данной сетчатой пластины с помощью вращающегося валика.

Патент США US 5846656 относится к стабилизирующей системе для стабилизации полимерных материалов по отношению к воздействию ультрафиолетового света и термоокислительного разрушения, в которой стабилизирующая система находится в форме гранул. Гранулу формируют из практически сухой гомогенной смеси по меньшей мере одного стабилизатора и агента, который будет предотвращать плавление стабилизатора. Соединение стабилизатора составляет от примерно 50% до примерно 98% массовых смеси. Стабилизаторы представляют собой антиоксиданты, такие как фосфиты и пространственно затрудненные фенолы или УФ-светостабилизаторы на основе пространственно затрудненных аминов или их комбинации. Агент, предотвращающий плавление, может быть соединением, полученным из жирной кислоты или жирного спирта, или жирной кислоты, или жирного спирта, или комбинации жирных кислот или жирных спиртов, которая составляет примерно от 3% до 10% гомогенной смеси. Жирные кислоты, жирные спирты и производные от них соединения предпочтительно имеют низкую температуру плавления в диапазоне от 50 до 100°С и предпочтительно в диапазоне от 50 до примерно 80°С. Агент, предотвращающий плавление, в качестве альтернативы, может представлять собой смазывающий агент, имеющий малый размер частиц, который составляет примерно от 2 до 50% массовых от гомогенной смеси.

Патент США US 6596198 относится к гранулированной системе добавок-стабилизаторов и способу ее получения с хорошим выходом гранул, предпочтительно, по меньшей мере примерно 90% масс. Система добавок-стабилизаторов содержит по меньшей мере стабилизатор и технологическую добавку, предпочтительно, смазку для извлечения из формы. Технологическая добавка имеет более низкую температуру плавления, чем стабилизатор. Стабилизатор содержит менее 50% масс. от объединенной общей массы стабилизатора и смазки для извлечения из формы.

Международная заявка WO 2008-033410 относится к высококонцентрированным гранулированным концентратам добавок или агентам стабилизации полимера или их смесям и их композициям, которые можно использовать в различных процессах полимеризации для повышения стабильности. Гранулированные концентраты добавок содержат по меньшей мере 10% масс. полимера-носителя и получаются в примерах путем нагревания смесей добавок вместе с полимером-носителем в экструдере выше температуры плавления полимера-носителя, но ниже температуры плавления основной добавки, за которым следует нарезание теплых нитей на гранулы. Пример 4 приводит к гранулам с содержанием 48% масс. трис(2,4-дитретбутилфенил)фосфита при общем содержании стабилизатора полимера 70% масс, и содержании полиэтилена в качестве полимера-носителя 30% масс.

Все еще существует потребность в других твердых дозировочных формах стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит, первоначально представленный в качестве исходного материала в форме порошков. В первом аспекте производство дозировочной формы, соответственно, единиц дозировочной формы, в идеале должно происходить без нагревания стабилизаторов полимеров или, по крайней мере, сводить его к минимуму. Во-первых, это экономит энергию процесса, которая была бы необходима для нагревания стабилизатора полимера либо прямым нагревом, либо непрямым нагревом, то есть, механическое напряжение преобразуется в тепловую энергию, что приводит к явному повышению температуры обрабатываемого стабилизатора полимера. Во-вторых, это также позволяет избежать ненужного воздействия на стабилизатор полимера повышенной температуры. Наряду с тем, что ненужного воздействия, как правило, следует избегать, отдельный стабилизатор полимера также может подвергаться фазовому переходу, например, первоначально кристаллический материал переходит в вязкое состояние. Кроме того, производство дозировочной формы должно происходить без образования дефектного продукта, то есть, используемый исходный материал стабилизатора полимера должен быть переработан в дозировочную форму с высоким процентным соотношением за один цикл. Другими словами, количество образующихся отходов должно быть низким, даже если данные отходы находятся в такой форме, что их можно повторно снова использовать непосредственно в качестве исходного материала. Примером удаления отходов является просеивание желаемой дозировочной формы для получения изначально не содержащей пыли дозировочной формы. Во втором аспекте дозировочная форма стабилизатора полимера должна после своего изготовления оставаться стабильной при хранении и транспортировке. В частности, изначально не содержащая пыли дозировочная форма может снова образовывать пыль, соответственно, мелкие фракции, за счет трения единиц дозировочной формы друг о друга при воздействии вибрации, например, во время насыпания в мешок, при транспортировке наполненного мешка или при операциях подачи единиц дозировочной формы для введения в полимер, подлежащий стабилизированию. Соответственно, желателен определенный уровень устойчивости дозировочной формы к истиранию. В третьем аспекте единицы дозировочной формы в идеале не должны быть слишком разнообразными по своей форме и массе, поскольку это позволяет более точную подачу единиц дозировочной формы при включении в полимер, подлежащий стабилизированию. Следствием более точной подачи, особенно при непрерывной дозировке в полимер, подлежащий стабилизированию, является то, что концентрация стабилизатора полимера меньше колеблется в стабилизированном полимере. Другими словами, локальная концентрация стабилизатора полимера в определенной части стабилизированного полимера показывает меньшее отклонение от средней концентрации стабилизатора полимера во всем стабилизированном полимере. Если подача единиц дозировочной формы происходит при включении в полимер, подлежащий стабилизированию, на стадии, когда сам полимер все еще присутствует в виде твердых единиц, например, гранул, то благоприятно, чтобы единицы дозировочной формы были относительно схожи по форме и массе с твердыми единицами полимера. Это не способствует тому, чтобы смесь единиц дозировочной формы и твердых единиц полимера, подлежащего стабилизированию, при транспортировке в виде смеси разделялась. Примером такой транспортировки является пневматическая транспортировка смеси полимера, подлежащего стабилизированию, и стабилизатора полимера от склада до оборудования для включения в полимер, например, экструдера. В четвертом аспекте дозировочная форма стабилизатора полимера должна иметь низкое содержание вспомогательного ингредиента. Данный вспомогательный ингредиент может присутствовать только при изготовлении дозировочной формы, например, добавление растворителя, который затем удаляют. Вспомогательный ингредиент может присутствовать постоянно, то есть, состав дозировочной формы содержит вспомогательный ингредиент, который будет включен в полимер, подлежащий стабилизированию. В пятом аспекте стабилизация полимера поддерживается за счет идеально однородного распределения отдельных молекул стабилизатора полимера в полимере, подлежащем стабилизированию. Или в случае, когда стабилизатор полимера не растворяется как индивидуальная молекула в полимере, подлежащем стабилизированию, агрегаты отдельных молекул нерастворимого стабилизатора полимера или даже более крупные частицы из агрегатов отдельных молекул стабилизатора полимера гомогенно распределены в полимере, подлежащем стабилизированию. Потенциальное влияние дозировочной формы на распределение стабилизатора полимера становится очевидным, если учесть, что вначале все молекулы стабилизатора полимера сконцентрированы в дозировочной форме, в то время как позднее все молекулы стабилизатора полимера являются идеально гомогенно распределенными в полимере, подлежащем стабилизированию. Неоднородное распределение стабилизатора полимера в полимере, подлежащем стабилизированию, также может проявляться иначе, чем снижение устойчивости к разрушению стабилизированного полимера по сравнению с полимером, стабилизированным в результате более совершенного изначального распределения, как в случае смешивания порошков полимера и стабилизаторов полимеров. Например, неравномерно распределенный стабилизатор полимера в стабилизированном полимере может нарушить свойства поверхности в случае изготовления тонкой полимерной пленки из этого стабилизированного полимера или может привести к засорению фильтров или сопел в случае экструзии с прядением стабилизированного полимера. Природа полимера, подлежащего стабилизированию, взаимодействует с подходящим стабилизатором полимера. Например, полиамид в процессе своего перехода в расплавленное состояние превращается в разновидность растворителя, сравнимого с диметилсульфоксидом, тогда как полиолефин в процессе своего перехода в расплавленное состояние обычно превращается только в такую разновидность растворителя, как н-гексан или декалин. Следовательно, существует меньше возможности для коррекции распределения стабилизаторов полимеров в полиолефине при его обработке при высокой температуре, чем в полиамиде.

В данной работе был обнаружен способ производства гранулы в пресс-грануляторе, который включает валок и матрицу с соплом, причем данный способ включает стадии:

(A) прессования смеси для уплотнения с помощью валка через сопло для получения нити и

(B) измельчения данной нити для получения гранулы,

причем смесь для уплотнения содержит

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена и которая обладает энтальпией плавления ниже 100 Дж/г при 101,32 кПа,

и % масс, пересчитаны на массу смеси для уплотнения.

Массовые процентные содержания компонентов (i) и (ii) в смеси для уплотнения пересчитаны на массу данной смеси для уплотнения. Соответственно, массовые процентные содержания всех компонентов, содержащихся в смеси для уплотнения, которая включает компоненты (i) и (ii), в сумме составляют 100% масс. Другими словами, сумма всех компонентов составляет 100% масс. Сумма компонентов (i) и (ii) меньше или равна 100% масс.

Стабилизатор полимера служит для стабилизирования полимера, подверженного окислительному, термическому или вызванному светом разложению, по отношению к разложению под действием окисления, тепла или света. Трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4) изображен ниже

и содержится, например, в коммерческом стабилизаторе полимера Irgafos 168 (ТМ BASF). Он действует в основном как стабилизатор для кратковременный обработки. Стабилизатор для кратковременной обработки используется против кратковременного разложения, что часто характеризуется относительно коротким воздействием на полимер относительно высокой температуры процесса, например, от выше 80°С до 330°С, что во многих случаях происходит в сочетании с механическим напряжением.

Предпочтительно, стабилизатор полимера находится в форме порошка. Насыпную плотность этого порошка определяют в соответствии со стандартом DIN EN ISO 17892-3. Предпочтительно, стабилизатор полимера находится в форме порошка и имеет насыпную плотность выше 300 г/л и ниже 900 г/л, как определено стандартом DIN EN ISO 17892-3, очень предпочтительно, выше 350 г/л и ниже 600 г/л, в частности, выше 380 г/л и ниже 550 г/л и, очень конкретно, выше 400 г/л и ниже 500 г/л.

Технологическая добавка имеет энтальпию плавления ниже 100 Дж/г при 101,32 кПа, пиковую температуру плавления и диапазон плавления. Энтальпию плавления определяют с помощью дифференциальной сканирующей калориметрии (ДСК) согласно стандарту EN ISO 11357-3, предпочтительно, при атмосферном давлении, например, 101,32 кПа. Температуру плавления и диапазон плавления также определяют с помощью дифференциальной сканирующей калориметрии согласно стандарту EN ISO 11357-3, предпочтительно, при атмосферном давлении, например, 101,32 кПа. Предпочтительно, испытания по стандарту EN ISO 11357-3 при атмосферном давлении проводят с тремя последовательными циклами нагревания, при этом (а) от 0°С до 200°С при 10°С/мин и 30 мл/мин N2, (b) от 200°С до 0°С при 10°С/мин и 30 мл/мин N2, (с) от 0°С до 200°С при 10°С/мин и 30 мл/мин N2.

Предпочтительно, энтальпия плавления технологической добавки составляет выше 10 Дж/г и ниже 100 Дж/г при 101,32 кПа, очень предпочтительно, выше 15 Дж/г и ниже 85 Дж/г, в частности, выше 17 Дж/г и ниже 70 Дж/г, очень конкретно, выше 18 Дж/г и ниже 55 Дж/г, особенно, выше 19 Дж/г и ниже 40 Дж/г, очень конкретно, выше 20 Дж/г и ниже 30 Дж/г и, наиболее конкретно, выше 21 Дж/г и ниже 25 Дж/г.

Предпочтительно, пиковая температура плавления технологической добавки составляет выше 50°С и ниже 85°С, очень предпочтительно, выше 55°С и ниже 83°С, в частности, выше 60°С и ниже 81°С, очень конкретно, выше 65°С и ниже 80°С, особенно, выше 70°С и ниже 79°С, очень конкретно, выше 73°С и ниже 78°С и, наиболее конкретно, выше 75°С и ниже 77°С.

Предпочтительно, диапазон плавления технологической добавки находится между 20°С и 100°С, очень предпочтительно, между 21°С и 99°С, в частности, между 22°С и 98°С, очень конкретно, между 23°С и 97°С и, в частности, между 24°С и 96°С.

Предпочтительным является способ производства гранулы, в котором технологическая добавка имеет пиковую температуру плавления выше 50°С и ниже 85°С.

Технологическая добавка, которая представляет собой сополимер пропилена и этилена, имеет среднемассовую молекулярную массу (Mw), среднечисленную молекулярную массу (Mn) и индекс полидисперсности (PD), который представляет собой соотношение между Mw и Mn. Предпочтительно, среднемассовую молекулярную массу, среднечисленную молекулярную массу и индекс полидисперсности определяют с помощью гельпроникающей хроматографии (ГПХ), очень предпочтительно, с помощью высокотемпературной гельпроникающей хроматографии (ВТ-ГПХ) в соответствии со стандартом ISO 16014-4. При гельпроникающей хроматографии детектор, предпочтительно, представляет собой детектор показателя преломления (RI-детектор). Растворитель, предпочтительно, представляет собой трихлорбензол. Температура колонки, предпочтительно, составляет 150°С. Калибровочный стандарт, предпочтительно, содержит полистирол.

Предпочтительно, среднемассовая молекулярная масса технологической добавки, которая представляет собой сополимер пропилена и этилена, составляет выше 10000 Да (Дальтон) и ниже 40000 Да, очень предпочтительно, выше 12000 Да и ниже 35000 Да, в частности, выше 14000 Да и ниже 30000 Да, очень конкретно, выше 15000 Да и ниже 25000 Да, особенно, выше 16000 Да и ниже 20000 Да и, очень конкретно, выше 17000 Да и ниже 18000 Да.

Предпочтительно, среднечисленная молекулярная масса технологической добавки, которая представляет собой сополимер пропилена и этилена, составляет выше 2000 Да и ниже 10000 Да, очень предпочтительно, выше 3000 Да и ниже 9000 Да, в частности, выше 4000 Да и ниже 8000 Да, очень конкретно, выше 5000 Да и ниже 7500 Да и, в частности, выше 6000 Да и ниже 7000 Да.

Предпочтительно, индекс полидисперсности технологической добавки, которая представляет собой сополимер пропилена и этилена, составляет выше 1,3 и ниже 7, очень предпочтительно, выше 1,5 и ниже 5, в частности, выше 1,7 и ниже 4, очень конкретно, выше 1,9 и ниже 3,5, особенно, выше 2,1 и ниже 3 и, очень конкретно, выше 2,3 и ниже 2,7.

Предпочтительно, среднемассовая молекулярная масса технологической добавки, которая представляет собой сополимер пропилена и этилена, составляет выше 10000 Да и ниже 40000 Да, а среднечисленная молекулярная масса составляет выше 2000 Да и ниже 10000 Да, очень предпочтительно, среднемассовая молекулярная масса составляет выше 12000 Да и ниже 35000 Да, а среднечисленная молекулярная масса составляет выше 3000 Да и ниже 9000 Да, в частности, среднемассовая молекулярная масса составляет выше 14000 Да и ниже 30000 Да, а среднечисленная молекулярная масса составляет выше 4000 Да и ниже 8000 Да, очень конкретно, среднемассовая молекулярная масса составляет выше 15000 Да и ниже 25000 Да, а среднечисленная молекулярная масса составляет выше 5000 Да и ниже 7500 Да, в частности, среднемассовая молекулярная масса составляет выше 16000 Да и ниже 20000 Да, а среднечисленная молекулярная масса составляет выше 6000 Да и ниже 7000 Да.

Предпочтительно, индекс полидисперсности технологической добавки, которая представляет собой сополимер пропилена и этилена, составляет выше 1,3 и ниже 7, а среднемассовая молекулярная масса составляет выше 10000 Да (Дальтон) и ниже 40000 Да, очень предпочтительно, индекс полидисперсности составляет выше 1,5 и ниже 5, а среднемассовая молекулярная масса составляет выше 12000 Да и ниже 35000 Да, в частности, индекс полидисперсности составляет выше 1,7 и ниже 4, а среднемассовая молекулярная масса составляет выше 14000 Да и ниже 30000 Да, очень конкретно, индекс полидисперсности составляет выше 1,9 и ниже 3,5, а средняя молекулярная масса составляет выше 15000 Да и ниже 25000 Да, в частности, индекс полидисперсности составляет выше 2,1 и ниже 3, а средняя молекулярная масса составляет выше 16000 Да и ниже 20000 Да, и очень конкретно, индекс полидисперсности составляет выше 2,3 и ниже 2,7, а средняя молекулярная масса составляет выше 17000 Да и ниже 18000 Да.

Понятно, что индекс полидисперсности математически коррелирует со среднемассовой молекулярной массой и среднечисленной молекулярной массой. Следовательно, приведенный ниже диапазон для индекса полидисперсности означает, что имеются в виду только те конкретные индексы полидисперсности, которые могут быть достигнуты путем выбора подходящей удельной средней молекулярной массы из приведенного диапазона средней молекулярной массы и путем выбора подходящей удельной среднечисленной молекулярной массы из приведенного диапазона для среднечисленной молекулярной массы. Предпочтительно, индекс полидисперсности технологической добавки, которая представляет собой сополимер пропилена и этилена, составляет выше 1,3 и ниже 7, среднемассовая молекулярная масса составляет выше 10000 Да (Дальтон) и ниже 40000 Да, а среднечисленная молекулярная масса составляет выше 2000 Да и ниже 10000 Да. Очень предпочтительно, индекс полидисперсности составляет выше 1,5 и ниже 5, среднемассовая молекулярная масса составляет выше 12000 Да и ниже 35000 Да, а среднечисленная масса составляет выше 3000 Да и ниже 9000 Да. В частности, индекс полидисперсности составляет выше 1,7 и ниже 4, среднемассовая молекулярная масса составляет выше 14000 Да и ниже 30000 Да, а среднечисленная масса составляет выше 4000 Да и ниже 8000 Да. Очень конкретно, индекс полидисперсности составляет выше 1,9 и ниже 3,5, средняя молекулярная масса составляет выше 15000 Да и ниже 25000 Да, а среднечисленная молекулярная масса составляет выше 5000 Да и ниже 7500 Да. В частности, индекс полидисперсности составляет выше 2,1 и ниже 3, средняя молекулярная масса составляет выше 16000 Да и ниже 20000 Да, а среднечисленная молекулярная масса составляет выше 6000 Да и ниже 7000 Да.

Предпочтительным является способ производства гранулы, в котором технологическая добавка имеет среднемассовую молекулярную массу выше 10000 Да и ниже 40000 Да.

Предпочтительно, технологическая добавка находится в форме порошка. Насыпную плотность порошка определяют в соответствии со стандартом DIN EN ISO 17892-3. Предпочтительно, технологическая добавка находится в форме порошка и имеет насыпную плотность выше 200 г/л и ниже 800 г/л, как определено согласно стандарту DIN EN ISO 17892-3, очень предпочтительно, выше 250 г/л и ниже 600 г/л, в частности, выше 280 г/л и ниже 400 г/л и, очень конкретно, выше 300 г/л и ниже 400 г/л.

Предпочтительно, технологическая добавка является сополимером пропилена и этилена, который представляет собой воск. Предпочтительно, технологическая добавка представляет собой воск из сополимера пропилена и этилена, который синтезируют с металлоценовым катализатором из пропилена и этилена. Предпочтительно, технологическая добавка представляет собой сополимер пропилена и этилена, который представляет собой длинные полимерные цепи, разветвленные короткими цепями (-СН3), очень предпочтительно, разветвленные по существу только короткими цепями и, в частности, разветвленные только короткими цепями. Предпочтительно, технологическая добавка представляет собой воск из сополимера пропилена и этилена, который имеет плотность при 23°С в соответствии со стандартом ISO 1183 выше 0,85 г/см3 и ниже 0,90 г/см3, очень предпочтительно, 0,87 г/см3. Предпочтительно, технологическая добавка представляет собой воск из сополимера пропилена и этилена, который имеет температуру каплепадения в соответствии со стандартом ASTM D 3954 выше 80°С и ниже 100°С, очень предпочтительно, выше 85°С и ниже 95°С и, в частности, температура каплепадения находится в диапазоне между 87°С и 93°С. Предпочтительно, технологическая добавка представляет собой воск из сополимера пропилена и этилена, который имеет вязкость при 170°С в соответствии со стандартом DIN 53019 выше 50 мПа⋅с и ниже 750 мПа⋅с, очень предпочтительно, выше 100 мПа⋅с и ниже 500 мПа⋅с, в частности, выше 120 мПа⋅с и ниже 350 мПа⋅с и, очень конкретно, вязкость находится в диапазоне между 150 мПа⋅с и 250 мПа⋅с. Предпочтительно, технологическая добавка представляет собой воск из сополимера пропилена и этилена, которым является Licocene РР 1302.

Предпочтительным является способ производства гранулы, в котором технологическая добавка является сополимером пропилена и этилена, который представляет собой воск.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 88 до 97% масс. стабилизатора полимера и

(ii) от 3 до 12% масс. технологической добавки.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 90 до 97% масс. стабилизатора полимера и

(ii) от 3 до 10% масс. технологической добавки.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 91 до 97% масс. стабилизатора полимера и

(ii) от 3 до 9% масс. технологической добавки.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 89 до 96% масс. стабилизатора полимера и

(ii) от 4 до 11% масс. технологической добавки.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 90 до 96% масс. стабилизатора полимера и

(ii) от 4 до 10% масс. технологической добавки.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 91 до 96% масс. стабилизатора полимера и

(ii) от 4 до 9% масс. технологической добавки.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 87 до 94% масс. стабилизатора полимера и

(ii) от 6 до 13% масс. технологической добавки.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 88 до 94% масс. стабилизатора полимера и

(ii) от 6 до 12% масс. технологической добавки.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 87 до 93% масс. стабилизатора полимера и

(ii) от 7 до 13% масс. технологической добавки.

Предпочтительным является способ производства гранулы, в котором смесь для уплотнения содержит

(i) от 88 до 93% масс. стабилизатора полимера и

(ii) от 7 до 12% масс. технологической добавки.

В случае, если в смеси для уплотнения содержится дополнительный ингредиент, который отличается от полимера и технологической добавки, то данный дополнительный ингредиент содержится только в относительно небольшом количестве, то есть, до 10% масс. (=от 0 до 10% масс.). Дополнительный ингредиент также включает смесь дополнительных ингредиентов. Соответственно, смесь дополнительных ингредиентов содержится только в относительно небольшом количестве, то есть, до 10% масс. (=от 0 до 10% масс.). Дополнительным ингредиентом является, например, другой стабилизатор полимера, другая технологическая добавка или наполнитель. Другим стабилизатором полимера является, например, фенольный антиоксидант, поглотитель УФ-излучения, светостабилизатор на основе стерически затрудненного амина, дезактиватор металла, фосфит, который отличается от данного стабилизатора полимера, фосфонит, гидроксиламин или N-оксид амина, тиосинергист, поглотитель кислоты или поглотитель перекиси. Другой технологической добавкой является, например, олеамид, эрукамид, бегенамид или глицерилмоностеарат. Наполнителем является, например, диоксид кремния, тальк или волластонит. Предпочтительно, дополнительный ингредиент имеет максимум поглощения света при длине волны ниже 380 нм, очень предпочтительно, ниже 350 нм, в частности, ниже 300 нм, очень конкретно, ниже 280 нм, особенно, ниже 260 нм, и очень конкретно, не имеет максимума поглощения света выше 250 нм.

Дополнительный ингредиент, предпочтительно, находится в твердой форме при 23°С и 101,32 кПа. Предпочтительно, данный дополнительный ингредиент находится в форме порошка. Насыпную плотность этого порошка определяют в соответствии со стандартом DIN EN ISO 17892-3. Очень предпочтительно, дополнительный ингредиент находится в форме порошка и имеет насыпную плотность выше 200 г/л и ниже 950 г/л.

Предпочтительно, дополнительный ингредиент содержится в смеси для уплотнения в количестве до 9% масс. (=от 0 до 9% масс.), очень предпочтительно, в количестве до 8% масс. (=от 0 до 8% масс.), в частности, в количестве до 7% масс. (=от 0 до 7% масс.), очень конкретно, в количестве до 6% масс. (=от 0 до 6% масс.), особенно, в количестве до 5% масс. (=от 0 до 5% масс.), очень конкретно, в количестве до 3% масс. (=от 0 до 3% масс.), наиболее конкретно, в количестве до 1 мас % (от 0 до 1% масс.) и, в самом конкретном случае, в смеси для уплотнения не содержится дополнительного ингредиента.

Предпочтительным является способ производства гранулы в пресс-грануляторе, который включает валок и матрицу с соплом, причем данный способ включает стадии:

(A) прессования смеси для уплотнения с помощью валка через сопло для получения нити и

(B) измельчения данной нити для получения гранулы, причем смесь для уплотнения содержит

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена и которая обладает энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

и сумма компонентов (i), (ii) и (iii) меньше или равна 100% масс.

Предпочтительным является способ производства гранулы в пресс-грануляторе, который включает валок и матрицу с соплом, причем данный способ включает стадии:

(A) прессования смеси для уплотнения с помощью валка через сопло для получения нити и

(B) измельчения данной нити для получения гранулы,

причем смесь для уплотнения состоит из

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена и которая обладает энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) от 0 до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения содержит

(iii) от 0 до 3% масс. дополнительного ингредиента.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 88 до 97% масс. стабилизатора полимера,

(ii) от 3 до 12% масс. технологической добавки и

(iii) от 0 до 9% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 90 до 97% масс. стабилизатора полимера,

(ii) от 3 до 10% масс. технологической добавки, и

(iii) от 0 до 7% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 91 до 97% масс. стабилизатора полимера,

(ii) от 3 до 9% масс. технологической добавки, и

(iii) от 0 до 6% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 89 до 96% масс. стабилизатора полимера,

(ii) от 4 до 11% масс. технологической добавки и

(iii) от 0 до 7% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 90 до 96% масс. стабилизатора полимера,

(ii) от 4 до 10% масс. технологической добавки и

(iii) от 0 до 6% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 91 до 96% масс. стабилизатора полимера,

(ii) от 4 до 9% масс. технологической добавки и

(iii) от 0 до 5% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 87 до 94% масс. стабилизатора полимера,

(ii) от 6 до 13% масс. технологической добавки и

(iii) от 0 до 7% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 88 до 94% масс. стабилизатора полимера,

(ii) от 6 до 12% масс. технологической добавки и

(iii) от 0 до 6% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 87 до 93% масс. стабилизатора полимера,

(ii) от 7 до 13% масс. технологической добавки, и

(iii) от 0 до 6% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительным является способ производства гранулы, причем смесь для уплотнения состоит из

(i) от 88 до 93% масс. стабилизатора полимера,

(ii) от 7 до 12% масс. технологической добавки и

(iii) от 0 до 5% масс. дополнительного ингредиента,

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Смесь для уплотнения предпочтительно находится в твердой форме при 23°С и 101,32 кПа. Очень предпочтительно, смесь для уплотнения находится в форме порошка. Предпочтительно, смесь для уплотнения в форме порошка получают путем физического смешивания стабилизатора полимера в форме порошка и технологической добавки в форме порошка и при желании дополнительного ингредиента в форме порошка. Физическое смешивание не связано с полным плавлением стабилизатора полимера или технологической добавки и не связано с растворением стабилизатора полимера или технологического стабилизатора в растворителе с последующим испарением части или всего растворителя. Твердые частицы порошков компонентов (i), (ii) и при желании (iii) являются гомогенно распределенными в смеси для уплотнения. Физическое смешивание можно проводить в периодическом режиме или непрерывно.

Смесь для уплотнения является исходным материалом в способе производства гранулы в пресс-грануляторе. Смесь для уплотнения обычно непрерывно дозируют в секцию пресс-гранулятора, включающую матрицу с соплом и валком, под действием силы тяжести. Если температура смеси для уплотнения при ее дозировании в секцию пресс-гранулятора, включающую матрицу с соплом и валком, слишком высока, в зоне валка образуется пастообразная масса, что может привести к нарушению работы способа производства. Температура смеси для уплотнения при дозировании, предпочтительно, составляет ниже 40°С, очень предпочтительно, дозирование происходит при комнатной температуре. Валок предварительно уплотняет и дегазирует подаваемый материал и продавливает данный подаваемый материал через сопло. Образуется цилиндрическая нить. Более подробно, смесь для уплотнения в качестве подаваемого материала дополнительно уплотняется в зоне подачи сопла, которая может иметь форму конуса, и начинает нагреваться и агломерироваться в удлиненном канале сопла, обычно цилиндрической формы, за счет трения о поверхность сопла. Соответствующая поверхность сопла представляет собой поверхность канала, который обычно имеет цилиндрическую форму, сопла вдоль наименьшего диаметра канала. Наименьший диаметр сопла в данном документе определяется как диаметр сопла. Длина прессования определяется в данном случае как расстояние, на котором применяется наименьший диаметр цилиндрического канала. Цилиндрический канал сопла может расширяться после длины прессования, но расширенная часть цилиндрического канала не вносит вклад в создание трения подаваемым материалом. Диаметр сопла и длина прессования являются параметрами, которые влияют на степень агломерации. Измельчение нити для получения гранул происходит, например, с помощью режущего ножа в качестве измельчающего устройства, на регулируемом расстоянии от внешней стороны матрицы. Режущий нож разрезает или соответственно разбивает нить на гранулы с различной длиной, обычно в 1-3 раза превышающей диаметр сопла. Затем гранулы охлаждают и могут просеивать, например, через сито с размером отверстий 1,6 мм, что может осуществляться, например, в вибрационном сите. Отсеянная мелкая фракция, состоящая в основном из смеси для уплотнения в частично уплотненной форме, может быть непосредственно повторно использована в качестве исходного материала или повторно использована после измельчения. Более подробное описание приведено в экспериментальной части в разделе Е). Следует отметить, что две или более стадии (А) могут иметь место до стадии (В), то есть, два или более прессования происходят прежде измельчения сформованной нити. Параметром для этого является расстояние между окончанием длины прессования и измельчающим устройством, например режущим ножом.

Перед стадией (А) смесь для уплотнения подают в секцию пресс-гранулятора, которая включает матрицу с соплом и валок. Смесь для уплотнения предпочтительно подают в пресс-гранулятор в форме порошка. Это происходит предпочтительно под действием силы тяжести.

Предпочтительным является способ производства гранулы, причем этот способ включает стадию

(пред-А) подачи смеси для уплотнения в пресс-гранулятор, причем смесь для уплотнения находится в форме порошка,

и данную стадию (пред-А) осуществляют перед стадией (А).

Сформованная нить имеет температуру поверхности, которая является повышенной после выхода из сопла по сравнению с температурой окружающей среды за счет возникающего трения. Температуру поверхности нити определяют, например, путем измерения ее инфракрасного излучения. Предпочтительно, температура поверхности нити составляет выше 50°С и ниже 110°С, очень предпочтительно, выше 55°С и ниже 105°С, в частности, выше 60°С и ниже 103°С, очень конкретно, выше 62°С и ниже 101°С.

Предпочтительным является способ производства гранулы, при котором нить имеет температуру поверхности выше 50°С и ниже 110°С.

Пресс-гранулятор предпочтительно представляет собой пресс-гранулятор с кольцевой матрицей или пресс-гранулятор с плоской матрицей. В пресс-грануляторе зубчатого типа два зубчатых колеса действуют как валок и образуют эквивалент сопла и матрицы за счет цилиндрического зубчатого зацепления между зубчатыми колесами, что приводит к сжатию и уплотнению смеси для уплотнения.

Предпочтительным является способ производства гранулы, при котором пресс-гранулятор представляет собой пресс-гранулятор с кольцевой матрицей, причем матрица имеет геометрическую форму кольца с внутренней стороной и внешней стороной, а сопло представляет собой проход от внутренней стороны к внешней стороне, или пресс-гранулятор представляет собой пресс-гранулятор с плоской матрицей, в котором матрица имеет геометрическую форму плоской пластины с верхней стороной и нижней стороной, а сопло представляет собой проход с верхней стороны на нижнюю сторону.

Предпочтительным является способ производства гранулы, при котором на пресс-грануляторе с кольцевой матрицей кольцо вращается, а валок имеет ось вращения, которая является неподвижной, а на пресс-грануляторе с плоской матрицей матрица неподвижна, а валок имеет ось вращения, которая вращается.

Основным фактором для количества подводимой механической энергии является соотношение длины прессования сопла и диаметра сопла. Например, на температуру поверхности влияет выбранная длина прессования сопла и диаметр сопла. Предпочтительно, соотношение длины прессования и диаметра сопла составляет от 2 до 8, очень предпочтительно, от 3 до 7, в частности, от 4 до 6 и, очень конкретно, 5.

Предпочтительным является способ производства гранулы, при котором сопло имеет диаметр сопла и длину прессования, а соотношение длины прессования и диаметра сопла составляет от 2 до 8.

Валок, предпочтительно, два или более валка, очень предпочтительно, два или три валка, обычно приводятся в действие за счет трения между валком, смесью для уплотнения и матрицей. Гладкая поверхность валка может привести к проскальзыванию данного валка. Слишком высокая степень проскальзывания, которая могла бы привести к нарушению работы способа производства, снижается за счет рифленой поверхности данного валка.

Предпочтительным является способ производства гранулы, при котором поверхность валка является рифленой.

У пресс-гранулятора с кольцевой матрицей другим фактором, влияющим на количество подводимой механической энергии, является скорость вращения кольцевой матрицы, соответственно, частота ее вращения.

Предпочтительным является способ производства гранулы, в котором пресс-гранулятор представляет собой пресс-гранулятор с кольцевой матрицей.

Количество матриц на пресс-грануляторе зависит от их устройства конструкции и технических соображений. Предпочтительно, пресс-гранулятор содержит одну матрицу. Количество валков на пресс-грануляторе зависит от их устройства конструкции и технических соображений. Большее количество валков позволяет, в случае матрицы с двумя или более соплами, которые расположены на данной матрице напротив друг друга, чтобы стадии (А) и (В) могли происходить на пресс-грануляторе более часто в течение определенного периода времени. Пресс-гранулятор содержит, предпочтительно, два или более валка, очень предпочтительно, два, три или четыре валка, в частности, два или три валка и, особенно конкретно, два валка. Количество сопел на матрице зависит от их устройства конструкции и технических соображений. Большее количество сопел на матрице позволяет, чтобы стадия (А) происходила на отдельных соплах параллельно или со сдвигом по времени, что приводит к формированию двух или более нитей в параллельном режиме. Со сдвигом по времени в данном случае означает, что стадия (А) происходит в другом сопле до того, как стадия (А) снова повторяется на изначально первом сопле. Стадия (В) после этого происходит в принципе параллельно, то есть, измельчение двух или более нитей происходит в принципе параллельно. Таким образом, две или больше гранул получаются в принципе параллельно. Следовательно, производительность по количеству гранул за определенный период времени значительно возрастает. Матрица пресс-гранулятора, предпочтительно, содержит два или более сопла, очень предпочтительно, от 48 до 20000, в частности, от 96 до 16000, особенно конкретно, от 360 до 14000, в частности, от 720 до 12000, особенно конкретно, от 1440 до 11000 и, наиболее конкретно, от 3600 до 10000.

Предпочтительным является способ производства гранулы, при котором пресс-гранулятор включает два валка.

Предпочтительным является способ производства гранулы, при котором пресс-гранулятор включает кольцо с двумя или более соплами.

Предпочтительным является способ производства гранулы, при котором пресс-гранулятор включает одно кольцо.

Предпочтительным является способ производства гранулы, при котором пресс-гранулятор включает два или более валка, а матрица содержит два или более сопла.

Предпочтительным является способ производства гранулы, при котором пресс-гранулятор включает одну матрицу, два или более валка, а матрица содержит два или более сопла.

Предпочтительным является способ производства гранулы, при котором пресс-гранулятор включает одну матрицу, два или более валка, а матрица содержит два или более сопла, а стадия (А) происходит в первом из двух или более сопел и в то же самое время или со сдвигом по времени во втором из двух или более сопел, но до того, как стадия (А) снова осуществится в первом из двух или более сопел.

Гранула, получаемая по способу прессования, содержит

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа,

и % масс. пересчитаны на массу данной гранулы.

Массовые процентные содержания компонентов (i) и (ii) в грануле пересчитаны на массу данной гранулы. Соответственно, массовые процентные содержания всех компонентов, содержащихся в грануле, что включает компоненты (i) и (ii), в сумме составляют 100% масс. Другими словами, сумма всех компонентов составляет 100% масс. Сумма компонентов (i) и (ii) меньше или равна 100% масс.

Предпочтительно, гранула содержит

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

и сумма компонентов (i), (ii) и (iii) меньше или равна 100% масс.

Предпочтительно, гранула состоит из

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) от 0 до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

и сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Гранула предпочтительно имеет форму круглого стержня. Форма круглого стержня идеализирована в виде цилиндра, однако две области основания цилиндра в случае данной гранулы не всегда являются плоскими и параллельными друг другу, в частности, не являются плоскими и параллельными друг другу. Это связано с измельчением нити на стадии (В), которое включает больше элементов разламывания, чем в случае горячей резки ножом нити, которая однородно нагрета до температуры выше 110°С. Круглый стержень имеет диаметр окружности. Предпочтительно, круглый стержень имеет диаметр окружности, который составляет от 2 мм до 4 мм, очень предпочтительно, 3 мм. Длину гранулы в данном случае понимают как наибольшее расстояние в направлении формирования нити в сопле, то есть, оси гранулы, которое определяется наличием в среднем одинакового расстояния до точек поверхности гранулы, за исключением тех точек на поверхности гранулы, которые образуются в результате измельчения нити. В случае круглого стержня осью гранулы является ось вращения круглого стержня. Гранула предпочтительно имеет длину, в 1-3 раза превышающую диаметр круга. В то время как одна гранула сама имеет конкретное значение длины, множество гранул могут иметь среднюю длину гранул. Это вызвано стадией (В), происходящей путем нарезания с элементами разрушения. Помимо расстояния до измельчающего устройства на стадии (В), играет роль конструкция сопла и его канала сопла. Один из вариантов состоит в том, что за длиной прессования сопла следует участок с диаметром, который больше диаметра сопла. Следовательно, сопло содержит канал с участком длины прессования и расширенный участок, который следует за участком длины прессования. Расширенная секция дает возможность того, что желаемая толщина матрицы больше, чем длина прессования сопла. Определенная толщина матрицы может быть желательна из соображений механической прочности данной матрицы, например, во избежание поломки матрицы.

Возможная стадия (С) представляет собой просеивание гранул со стадии (В), например, с помощью сита 1,6 мм. Это удаляет мелкие фракции, образующиеся в результате способа изготовления гранул, например, на его стадии (В).

Возможная стадия (D) представляет собой охлаждение гранул. Например, охлаждение приводит к температуре гранул, которая аналогична температуре, окружающей пресс-гранулятор. Температура, окружающая пресс-гранулятор, предпочтительно, представляет собой комнатную температуру, очень предпочтительно, 23°С. Это охлаждение может частично или полностью происходить уже во время проведения возможной стадии (С). Охлаждение может поддерживаться потоком воздуха.

Вышеописанные определения и предпочтения для способа изготовления гранулы в пресс-грануляторе, для смеси для уплотнения и для гранулы описаны для способа изготовления гранулы на пресс-грануляторе. Эти определения и предпочтения применимы также к другим вариантам осуществления изобретения.

Другой вариант осуществления изобретения представляет собой смесь для уплотнения, которая содержит

(i) от 87 до 97% масс. стабилизатора полимера в физической форме порошка, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4), и

(ii) от 3 до 13% масс. технологической добавки в физической форме порошка, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа,

а % масс. пересчитаны на массу смеси для уплотнения.

Массовые процентные содержания компонентов (i) и (ii) в смеси для уплотнения пересчитаны на массу данной смеси для уплотнения. Соответственно, массовые процентные содержания всех компонентов, содержащихся в смеси для уплотнения, что включает компоненты (i) и (ii), в сумме составляют 100% масс. Другими словами, сумма всех компонентов составляет 100% масс. Сумма компонентов (i) и (ii) меньше или равна 100% масс.

Предпочтительно, смесь для уплотнения содержит

(i) от 87 до 97% масс. стабилизатора полимера в физической форме порошка, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки в физической форме порошка, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

а сумма компонентов (i), (ii) и (iii) меньше или равна 100% масс.

Предпочтительно, смесь для уплотнения состоит из

(i) от 87 до 97% масс. стабилизатора полимера в физической форме порошка, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки в физической форме порошка, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) от 0 до до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

а сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Смесь для уплотнения предпочтительно находится в форме порошка.

Другим вариантом осуществления изобретения является гранула, которая содержит

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4), и

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа,

а % масс. пересчитаны на массу данной гранулы.

Массовые процентные содержания компонентов (i) и (ii) в грануле пересчитаны на массу данной гранулы. Соответственно, массовые процентные содержания всех компонентов, содержащихся в грануле, что включает компоненты (i) и (ii), в сумме составляют 100% масс. Другими словами, сумма всех компонентов составляет 100% масс. Сумма компонентов (i) и (ii) меньше или равна 100% масс.

Предпочтительно, гранула содержит

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

а сумма компонентов (i), (ii) и (iii) меньше или равна 100% масс.

Предпочтительно, гранула состоит из

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) от 0 до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

а сумма компонентов (i), (ii) и (iii) составляет 100% масс.

Предпочтительной является гранула, которая имеет форму круглого стержня, и данный круглый стержень имеет диаметр окружности, который составляет от 2 до 4 мм.

Предпочтительной является гранула, длина которой в 1 - 3 раза больше диаметра окружности.

Другим вариантом осуществления изобретения является способ производства стабилизированного полимера, который включает стадии:

(АР) дозирования гранул в полимер для получения смеси гранул и полимера,

(BP) воздействия на смесь гранул и полимера температуры в диапазоне от 120 до 340°С при механическом перемешивании для получения стабилизированного полимера, причем полимер представляет собой полиолефин, полистирол или их смесь,

при этом гранула содержит

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа,

а % масс. пересчитаны на массу данной гранулы.

Массовые процентные содержания компонентов (i) и (ii) в грануле пересчитаны на массу данной гранулы. Соответственно, массовые процентные содержания всех компонентов, содержащихся в грануле, что включает компоненты (i) и (ii), в сумме составляют 100% масс. Другими словами, сумма всех компонентов составляет 100% масс. Сумма компонентов (i) и (ii) меньше или равна 100% масс.

Предпочтительно, в способе получения стабилизированного полимера гранула содержит

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

а сумма компонентов (i), (ii) и (iii) меньше или равна 100% масс.

Предпочтительно, в способе получения стабилизированного полимера гранула состоит из

(i) от 87 до 97% масс. стабилизатора полимера, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) от 0 до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

а сумма компонентов (i), (ii) и (iii) составляет 100% масс.

На стадии (АР) размер гранул предпочтительно является хорошо подобранным, поскольку слишком большие гранулы труднее дозировать, смешивать и диспергировать в полимере.

На стадии (BP) компоненты гранул гомогенно распределяют и/или растворяют в полимере, подлежащем стабилизированию, при механическом перемешивании. Этому способствует тепловое воздействие на смесь гранул и полимеров, что приводит к снижению вязкости полимера с одной стороны и плавлению компонентов гранул с другой стороны, если достигается соответствующий интервал плавления компонента. Предпочтительно, температура на стадии (BP) находится в диапазоне от 135°С до 330°С, очень предпочтительно от 150°С до 310°С, в частности от 180°С до 300°С, очень конкретно от 190°С до 290°С, особенно от 200°С до 280°С и особенно конкретно от 210°С до 260°С.

Полиолефин представляет собой, например:

1. Гомополимер моноолефинов и диолефинов, например, полипропилен, полиизобутилен, полибут-1-ен, поли-4-метилпент-1-ен,

поливинилциклогексан, полиизопрен или полибутадиен, а также полимеры циклоолефинов, например, из циклопентена или норборнена, полиэтилен, например, полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE), полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE) или их смеси, например, смеси полипропилена с полиизобутиленом, полипропилена с полиэтиленом (например, PP/HDPE, PP/LDPE) или смеси различных типов полиэтилена (например, LDPE/HDPE).

2. Сополимер моноолефинов или диолефинов друг с другом или с другими виниловыми мономерами, например, сополимеры этилена/пропилена, сополимеры пропилена/бут-1-ена, сополимеры пропилена/изобутилена, сополимеры этилена/бут-1-ена, сополимеры этилена/гексена, сополимеры этилена/метилпентена, сополимеры этилена/гептена, сополимеры этилена/октена, сополимеры этилена/винилциклогексана, сополимеры этилена/циклоолефина, например, этилена/норборнена, как например, СОС, сополимеры этилена/1-олефинов, в которых 1-олефин образуется in-situ, сополимеры пропилена/бутадиена, сополимеры изобутилена/изопрена, сополимеры этилена/винилциклогексена, сополимеры этилена/алкилакрилата, сополимеры этилена/алкилметакрилата, сополимеры этилена/винилацетата или сополимеры этилена/акриловой кислоты и их соли (иономеры), а также терполимеры этилена с пропиленом и диеном, таким как гексадиен, дициклопентадиен или этилиден-норборнен, и смеси таких сополимеров друг с другом или смеси с другими полиолефинами, например, сополимеры полипропилена/этилена-пропилена, сополимеры LDPE/этилен-винилацетат (EVA) или сополимеры LDPE/этилен-акриловой кислоты (ЕАА).

Полиолефины из моноолефинов, предпочтительно, полиэтилен и полипропилен, могут быть получены различными, в частности, следующими способами:

a) радикальной полимеризацией (обычно при высоком давлении и при повышенной температуре)

b) каталитической полимеризацией с использованием катализатора, который обычно содержит один или более одного металла из групп 4, 5, 6 (например, хром) или 7 Периодической системы. Эти металлы обычно имеют один или более чем один лиганд, обычно оксиды, галогениды, алкоголяты, сложные эфиры, простые эфиры, амины, алкилы, алкенилы и/или арилы, которые могут быть пи- или сигма-координированы. Эти комплексы металлов могут быть в свободной форме или зафиксированы на подложках, обычно на активированном хлориде магния, хлориде титана (III), оксиде алюминия или оксиде кремния. Эти катализаторы могут быть растворимыми или нерастворимыми в полимеризационной среде. Катализаторы могут быть использованы в полимеризации сами по себе или могут быть использованы дополнительные активаторы, обычно алкилы металлов, гидриды металлов, алкилгалогениды металлов, алкилоксиды металлов или алкилоксаны металлов, причем указанные металлы являются элементами групп 1, 2 и/или 3 Периодической системы. Активаторы для удобства могут быть модифицированы дополнительными группами сложных эфиров, простых эфиров, аминов или простых силиловых эфиров. Эти каталитические системы обычно называют катализаторами Phillips, Standard Oil Indiana, Циглера (-Натта), TNZ (DuPont), металлоценовыми или одноцентровыми катализаторами (SSC).

Полистирол представляет собой, например:

1. Гомополимер стирола.

2. Сополимер стирола и сомономера, который представляет собой, например, этилен, пропилен, диены, нитрилы, кислоты, малеиновые ангидриды, малеимиды, винилацетат, акриловые производные и их смеси, например, стирол/бутадиен, стирол/акрилонитрил, стирол/этилен, стирол/алкилметакрилат, стирол/бутадиен/алкилакрилат, стирол/бутадиен/алкилметакрилат, стирол/малеиновый ангидрид, стирол/акрилонитрил/метилакрилат, блок-сополимеры стирола с сомономером, например, стирол/бутадиен/стирол, стирол/изопрен/стирол, стирол/этилен/бутилен/стирол или стирол/этилен/пропилен/стирол.

3. Привитые сополимеры стирола, например, стирол на полибутадиене, стирол на полибутадиене-стироле или сополимерах полибутадиена-акрилонитрила, стирол и акрилонитрил на полибутадиене, стирол, акрилонитрил и метилметакрилат на полибутадиене, стирол и малеиновый ангидрид на полибутадиене, стирол, акрилонитрил и малеимид на полибутадиене, стирол и малеимид на полибутадиене, стирол и алкилакрилаты или метакрилаты, отличающиеся от метилакрилата, на полибутадиене, стирол и акрилонитрил на терполимерах этилена/пропилена/диена, стирол и акрилонитрил на полиалкилакрилатах или полиалкилметакрилатах, стирол и акрилонитрил на сополимерах акрилата/бутадиена.

В сополимере полиолефина сополимеризованы по меньшей мере два разных мономера. Предпочтительным является сополимер полиолефина, в котором массовое содержание полимеризованного олефинового мономера превышает 50% в пересчете на массу всех полимеризованных мономеров. В сополимере полистирола сополимеризованы по крайней мере два разных мономера или один мономер привит по меньшей мере на другой мономер, который был полимеризован. Предпочтительным является сополимер полистирола, в котором массовое содержание полимеризованного или привитого стирола превышает 50% в пересчете на массу всех полимеризованных или привитых мономеров.

Предпочтительно, полимер, который представляет собой полиолефин, полистирол или их смесь, является термопластичным, то есть, ему можно придавать новую форму при повышенной температуре, например, при температуре в диапазоне от 120°С до 340°С, в частности, от 135°С до 330°С.

Полимер, который представляет собой полиолефин, полистирол или их смесь, подвержен окислительному, термическому или индуцированному светом разложению.

Количество гранул, которое следует дозировать к полимеру, который представляет собой полиолефин, полистирол или их смесь, варьируется в зависимости от конкретного полимера и желаемой степени защиты от окислительного, термического или индуцированного светом разложения. Предпочтительно, количество гранул в массовых процентах составляет от 0,01 до 5% масс. в пересчете на массу полимера, очень предпочтительно, от 0,02 до 3% масс. в частности, от 0,04 до 2% масс., очень конкретно, от 0,05 до 1% масс., в частности, от 0,08 до 0,8% масс. и, особенно конкретно, от 0,1 до 0,4% масс.

Предпочтительным является способ производства стабилизированного полимера, в котором стадия (BP) осуществляется в экструдере или совместном смесителе.

На стадии (АР) гранулы могут быть дозированы к полимеру, который уже имеет температуру полимера в диапазоне от 120 до 340°С. Например, гранулы дозируют к полимеру, который уже нагрет в экструдере или совместном смесителе. Например, гранулы вводят с помощью устройства подачи, которое представляет собой, например, экструдер, в уже теплый и вязкий полимер, подлежащий стабилизации. Соответственно, смесь гранул и полимера сразу же имеет температуру полимера в диапазоне от 120 до 340°С и гранула начинает распадаться.

Предпочтительным является способ производства стабилизированного полимера, причем полимер, в который добавляют гранулы на стадии (АР), имеет температуру полимера в диапазоне от 120 до 340°С.

На стадии (АР) гранулы можно дозировать к полимеру, который имеет температуру полимера ниже 40°С. В случае, если полимер присутствует в форме гранул, образуется смесь гранул и полимера, которая содержит компоненты (а) гранулы и (b) гранулы полимера. Гранулы полимера имеют, например, геометрическую форму цилиндра и получаются, например, путем горячей резки экструдированной теплой нити полимера с последующим охлаждением в закалочной водяной ванне. Смесь гранул и полимера, полученная на стадии (АР), где полимер находится в форме гранул, может быть приготовлена и храниться независимо от стадии (BP) или приготовлена непосредственно перед стадией (BP).

Предпочтительным является способ производства стабилизированного полимера, в котором полимер, в который добавляют гранулы, на стадии (АР) находится в форме гранул и имеет температуру полимера ниже 40°С.

Определения и предпочтения, описанные для способа производства стабилизированного полимера или его применения, применяются также к другим вариантам осуществления изобретения.

Другой вариант осуществления изобретения представляет собой применение гранулы для свободного от пыли обращения с ее компонентами при производстве стабилизированного полимера, причем полимер представляет собой полиолефин, полистирол или их смесь, и причем данная гранула содержит

(i) от 87 до 97% масс. стабилизатора полимера в физической форме порошка, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4), и

(ii) от 3 до 13% масс. технологической добавки в физической форме порошка, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа,

а % масс, пересчитаны на массу данной гранулы.

Массовые процентные содержания компонентов (i) и (ii) в грануле пересчитаны на массу данной гранулы. Соответственно, массовые процентные содержания всех компонентов, содержащихся в грануле, что включает компоненты (i) и (ii), в сумме составляют 100% масс. Другими словами, сумма всех компонентов составляет 100% масс. Сумма компонентов (i) и (ii) меньше или равна 100% масс.

Предпочтительно, при применении гранулы для свободного от пыли обращения с ее компонентами при производстве стабилизированного полимера гранулы содержат

(i) от 87 до 97% масс, стабилизатора полимера в физической форме порошка, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс. технологической добавки в физической форме порошка, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) до 10% масс. дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

а сумма компонентов (i), (ii) и (iii) меньше или равна 100% масс.

Предпочтительно, при применении гранулы для свободного от пыли обращения с ее компонентами при производстве стабилизированного полимера гранула состоит из

(i) от 87 до 97% масс. стабилизатора полимера в физической форме порошка, который представляет собой трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4),

(ii) от 3 до 13% масс, технологической добавки в физической форме порошка, которая представляет собой сополимер пропилена и этилена, обладающий энтальпией плавления ниже 100 Дж/г при 101,32 кПа, и

(iii) от 0 до 10% масс, дополнительного ингредиента, который отличается от компонента (i) и компонента (ii),

а сумма компонентов (i), (ii) и (iii) составляет 100% масс.

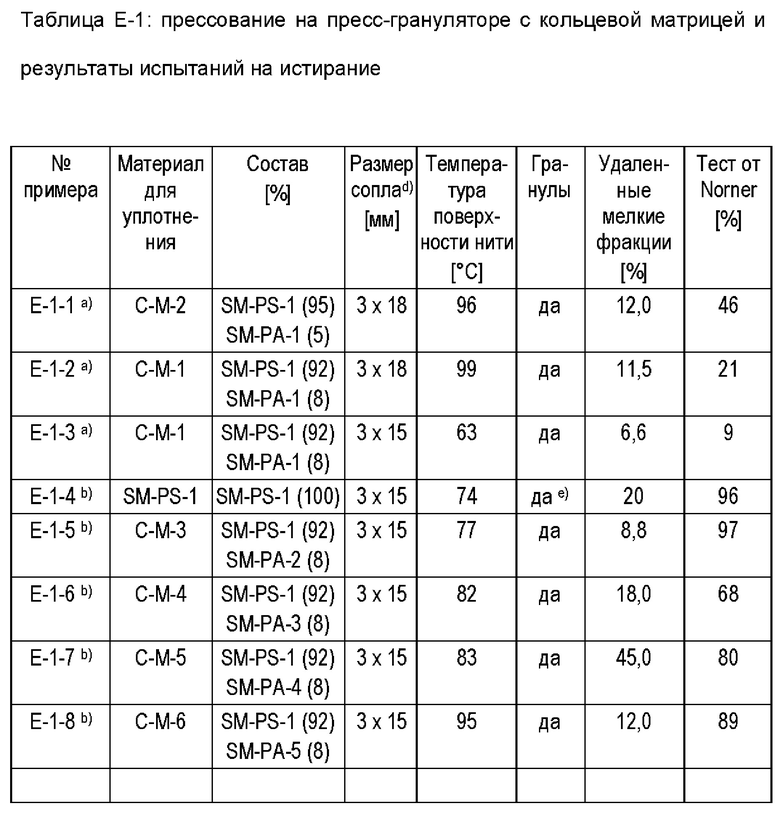

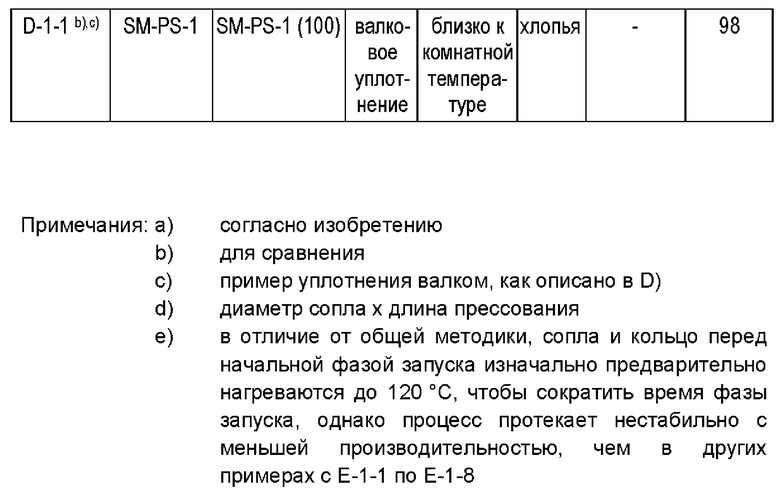

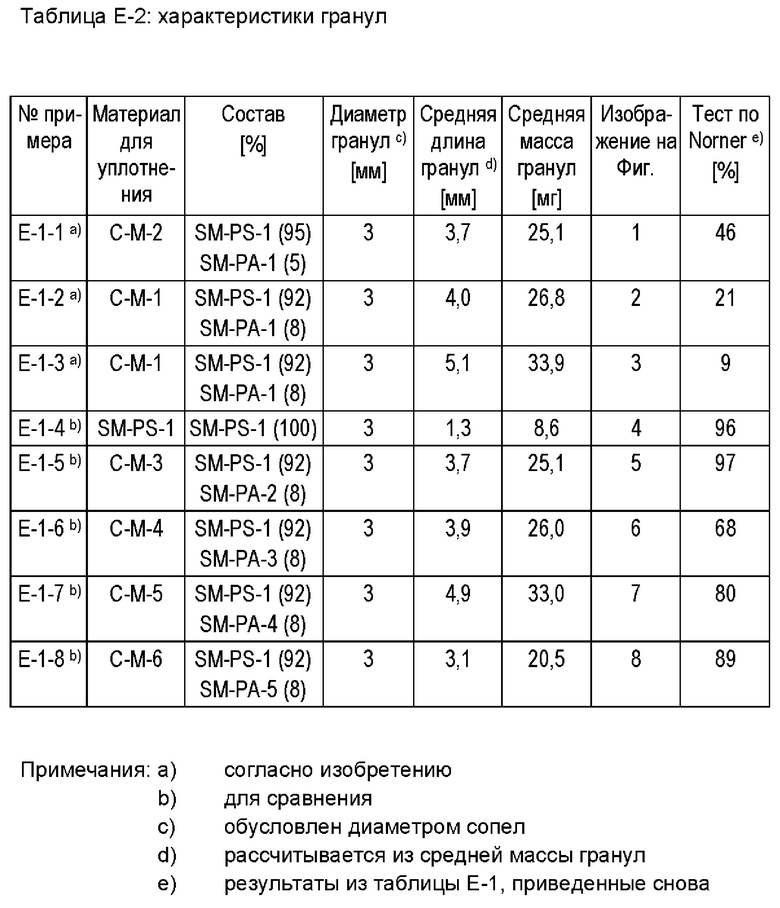

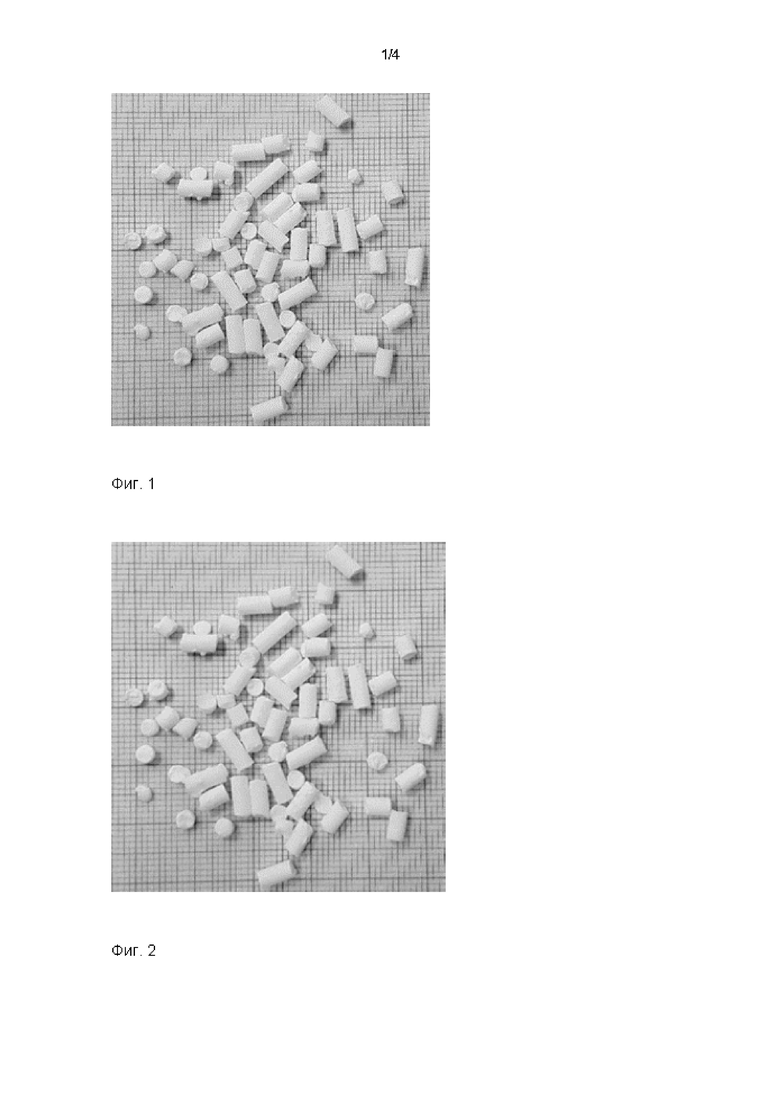

Фиг. 1 показывает гранулы, полученные из примера Е-1-1, которые помещены на миллиметровую бумагу.

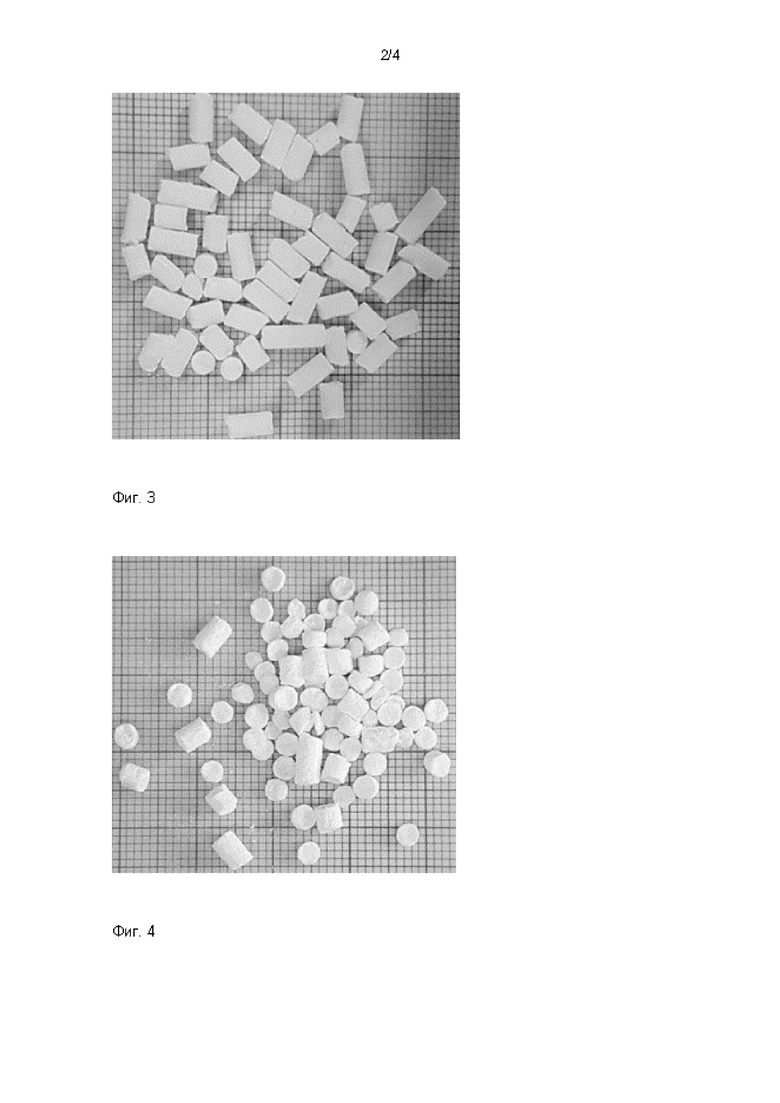

Фиг. 2 показывает гранулы, полученные из примера Е-1-2, которые помещены на миллиметровую бумагу.

Фиг. 3 показывает гранулы, полученные из примера Е-1-3, которые помещены на миллиметровую бумагу.

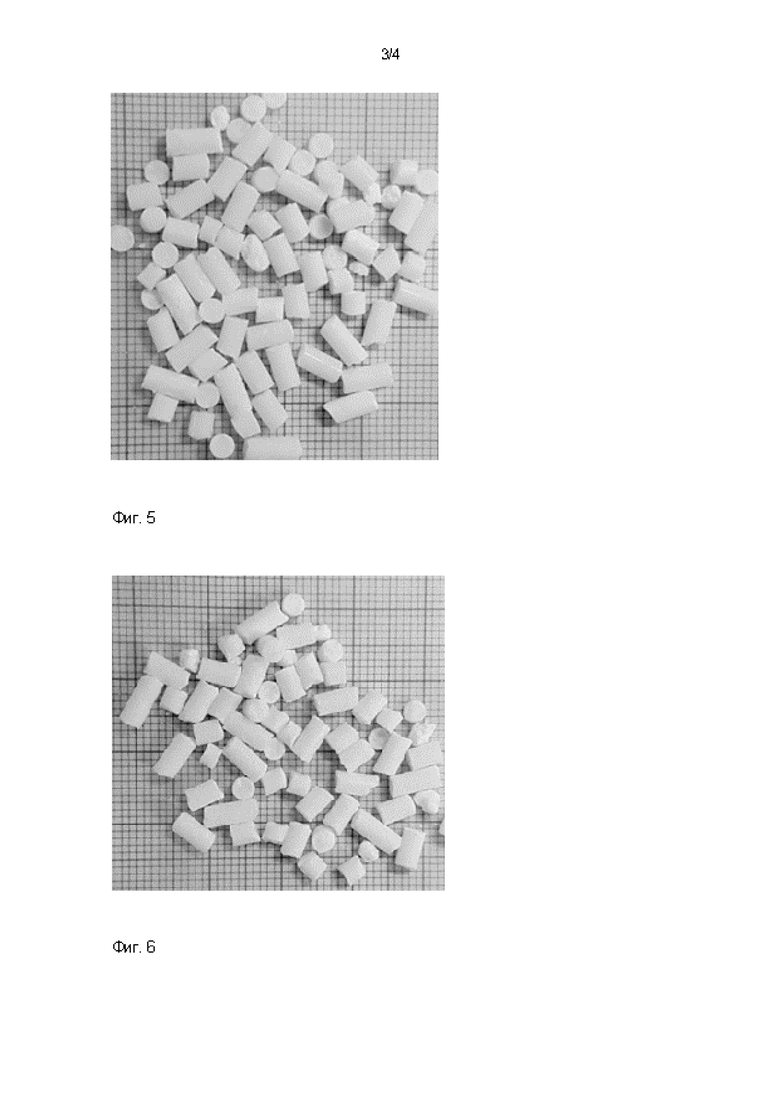

Фиг. 4 показывает гранулы, полученные из примера Е-1-4, которые помещены на миллиметровую бумагу.

Фиг. 5 показывает гранулы, полученные из примера Е-1-5, которые помещены на миллиметровую бумагу.

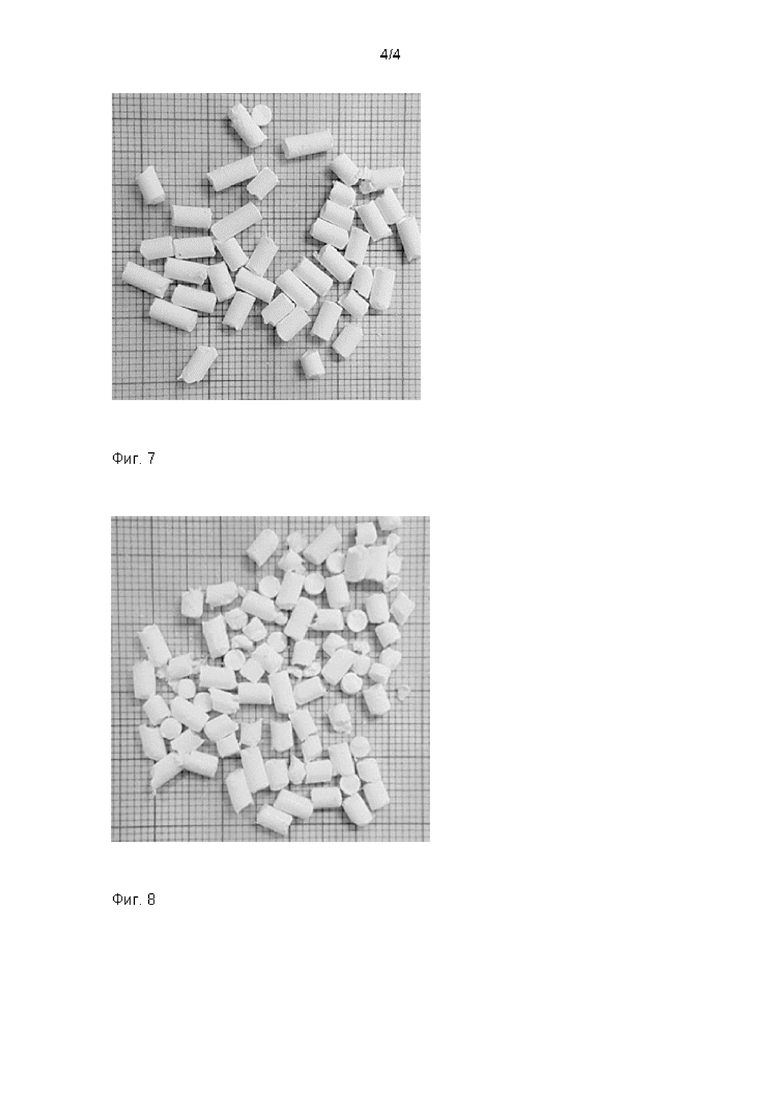

Фиг. 6 показывает гранулы, полученные из примера Е-1-6, которые помещены на миллиметровую бумагу.

Фиг. 7 показывает гранулы, полученные из примера Е-1-7, которые помещены на миллиметровую бумагу.

Фиг. 8 показывает гранулы, полученные из примера Е-1-8, которые помещены на миллиметровую бумагу.

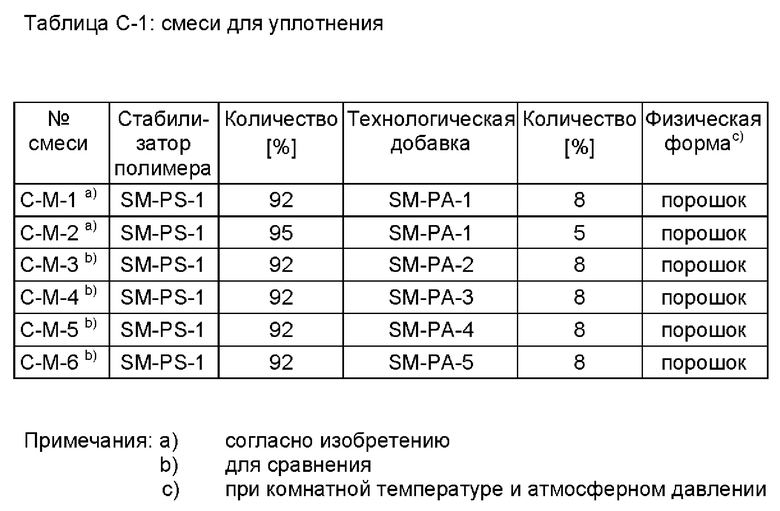

Следующие примеры дополнительно иллюстрируют изобретение, не ограничивая его. Значения процентных содержаний являются массовыми процентами, если не указано иное.

А) Методы характеризации

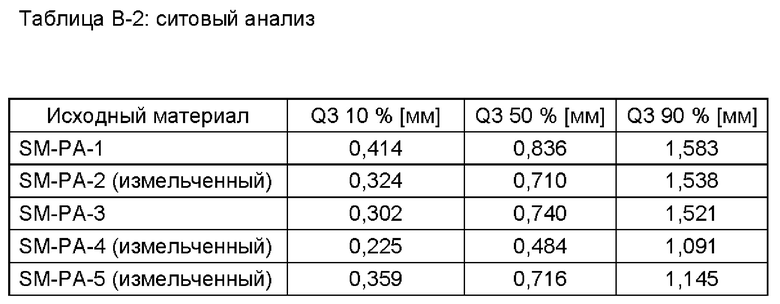

Средний размер частиц определяют, если не указано иное, с помощью прибора Camsizer Р4 от компании Retsch Technology GmbH посредством анализа цифрового изображения. Принцип измерения представляет собой динамический анализ изображения согласно стандарту ISO 13322-2.

Насыпную плотность измеряют в соответствии со стандартом DIN EN ISO 17892-3.

Индекс текучести расплава полимера измеряют согласно стандарту ISO 1133 на приборе Goettfert MI-Robo со специально установленными параметрами.

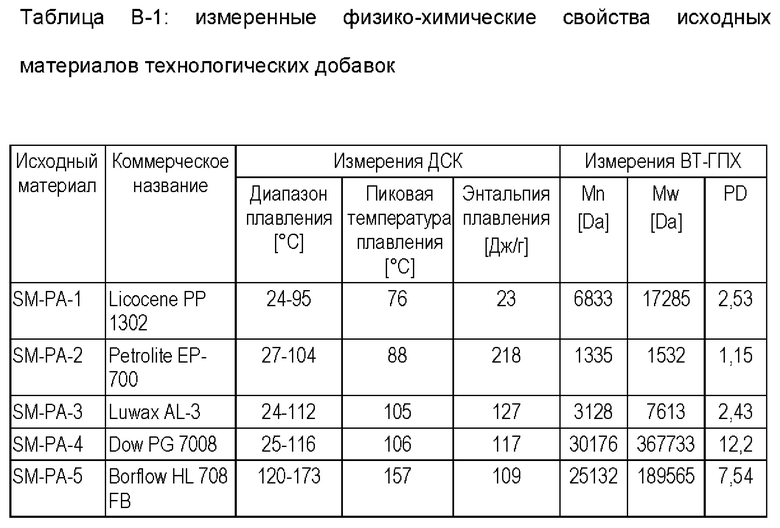

Измерения дифференциальной сканирующей калориметрии (ДСК) проводят согласно стандарту EN ISO 11357-3 при атмосферном давлении. Циклы нагревания представляют собой: (а) от 0°С до 200°С при 10°С/мин и 30 мл/мин N2, (b) от 200°С до 0°С при 10°С/мин и 30 мл/мин N2, (с) от 0°С до 200°С при 10°С/мин и 30 мл/мин N2. Диапазон плавления, пиковая температура плавления и энтальпия плавления определяются в цикле нагревания (с).

Измерения для высокотемпературной гельпроникающей хроматографии (ВТ-ГПХ) проводят согласно стандарту ISO 16014-4. В качестве аппарата используют Agilent PL-GPC 220 с рефрактометрическим детектором. В качестве предварительной колонки используют одну колонку Agilent PFgel Olexis Guard 50×7,5 мм (номер по каталогу PL1110-1400). В качестве колонок используют три колонки Agilent PLgel Olexis 13 мкм 300×7,5 мм (номер по каталогу PL1110-6400). Температура колонки составляет 150°С. Калибровочные стандарты представляют собой полистирол и калибровочные стандарты High EasiVial GPC/SEC от Agilent (номер по каталогу PL2010-0201 и номер по каталогу PL2010-0202). В качестве элюента используют трихлорбензол со скоростью потока 1 мл/мин, концентрацией образца 3 мг/мл и объемом впрыска 200 мкл. Определенная среднечисленная молекулярная масса Мп и определенная среднемассовая молекулярная масса Mw используются для расчета индекса полидисперсности (PD) как соотношения между Mw и Mn.

Ситовый анализ проводят с помощью прибора Camsizer Р4 от компании Retsch Technology GmbH посредством анализа цифрового изображения. Принцип измерения представляет собой динамический анализ изображения согласно стандарту ISO 13322-2 со значениями D10, D50 и D90.

Тест на истирание от Norner представляет собой испытание с использованием вибрационного ситового шейкера и стеклянных шариков для механического воздействия на испытуемую форму. Первоначальный ситовый анализ проводят в течение 1 минуты с последующим дальнейшим просеиванием с использованием стеклянных шариков на ситовых ярусах для механического воздействия на материал и измерения изменения ситовых фракций спустя 5, 10 и 20 минут. Выбранные сита расположены снизу вверх: 200 мкм, 500 мкм, 1 мм, 1,6 мм, 2,5 мм и 4 мм. Используемые стеклянные шарики (компании Sigmund Lindner GmbH, тип Р) имеют размеры 16 мм ±0,02 мм, массу 5,36 г/стеклянный шарик и изготовлены из известково-натриевого стекла с мелкозернистой матовой поверхностью.

Процедура испытания представляет собой следующее:

1. В ситовый шейкер без стеклянных шариков загружают 50 г образца и проводят просеивание с амплитудой 1 мм в течение 1 минуты. Измеряют массу на каждой ситчатой тарелке и ситовом ярусе.

2. Добавляют 8 стеклянных шариков на сито 500 мкм, 9 стеклянных шариков на сито 1,0 мм, 10 на сито 1,6 мм и 11 на сито 2,5 мм. Продолжают просеивание в течение 5 минут, затем измеряют массу на каждой ситчатой тарелке и ситовом ярусе.

3. Продолжают просеивание в течение еще 5 минут, повторяют процедуру взвешивания.

4. Продолжают просеивание в течение еще 10 минут, повторяют процедуру взвешивания.

В качестве ситового шейкера используют регулирующую систему Retsch Sieve Shaker AS 200 от компании Retsch GmbH.

Общее содержание мелкой фракции представляет собой сумму всего материала, собранного с нижней пластины и сита с размером ячеек 200 мкм. Соответственно, фрагменты образца, которые образуются под действием напряжения трения и падают через сито с размером ячеек 500 мкм (<500 мкм), считаются мелкими фракциями. Доля размера частиц в % масс. < 500 мкм спустя 20 минут является ключевым результатом (значение по Norner) для определения сопротивления истиранию и ударопрочности тестируемой формы. Диапазон результатов может варьироваться от 0% для крайне устойчивого до 100% для крайне неустойчивого.

Средняя масса гранул измеряется путем взятия определенного количества гранул (около 45 гранул), взвешивания данного определенного количества гранул для получения общей массы и деления общей массы на данное определенное количество гранул.

Среднюю длину гранул рассчитывают путем умножения средней массы гранул на принятую плотность 0,95 г/см3 и деления на площадь окружности при диаметре гранулы 3 мм.

В) Исходный материал

SM-PS-1: lrqafos168

Irgafos 168 (TM, коммерчески доступный от BASF SE, температура плавления в диапазоне 180-183°С), который содержит трис(2,4-дитретбутилфенил)фосфит (CAS-№31570-04-4), как показано ниже,

в форме порошка, то есть, рыхлого сыпучего материала с насыпной плотностью 467 г/л и средним размером частиц 400 мкм.

SM-PA-1: Licocene РР 1302

Licocene РР 1302 (ТМ, коммерчески доступный от Clariant, используемая коммерческая техническая форма: мелкозернистая) представляет собой воск на основе сополимера пропилена и этилена (CAS-№9010-79-1), который синтезируется с металлоценовым катализатором из пропилена и этилена. Разветвление длинных полимерных цепей происходит с помощью коротких цепей (-СН3). Некоторые физико-химические свойства измерены и представлены в таблице В-1.

В техническом паспорте указана плотность при 23°С согласно стандарту ISO 1183, составляющая 0,87 г/см3.

В техническом паспорте указана температура каплепадения согласно стандарту ASTM D 3954, составляющая 87-93°С.

В техническом паспорте указана вязкость при 170°С согласно стандарту DIN 53019, составляющая 150-250 мПа⋅с.

Для ситового анализа материала в технической мелкозернистой форме измерения проведены и указаны в таблице В-2. Измерена объемная плотность, составляющая 338 г/л. Материал используется для уплотнения в своей мелкозернистой технической форме.

SM-PA-2: Petrolite ЕР-700

Petrolite ЕР-700 (ТМ, коммерчески доступный от Baker Hughes) представляет собой воск на основе сополимера пропилена и этилена (CAS-№9010-79-1). Контролируемое разветвление длинных полимерных цепей происходит за счет коротких цепей из пропилена (-СН3). Некоторые физико-химические свойства измерены и представлены в таблице В-1.

В техническом паспорте указана температура каплепадения согласно стандарту ASTM D-127, составляющая 96°С.

В техническом паспорте указана вязкость при 99°С 12 pes (120 мПа⋅с).

Petrolite ЕР-700 измельчают в дисковой мельнице PF 300 фирмы Pallmann. Для ситового анализа полученного измельченного материала измерения проведены и указаны в таблице В-2. Измерена объемная плотность измельченного материала, составляющая 473 г/л. Для уплотнения используется данный измельченный материал.

SM-PA-3: Luwax AL-3

Luwax AL-3 (ТМ, коммерчески доступный от BASF в виде порошка) представляет собой полиэтиленовый воск (CAS-№9002-88-4), который синтезируется полимеризацией под высоким давлением. Разветвление длинных полимерных цепей происходит за счет длинных цепей (-[СН2-СН2-]n-Н). Некоторые физико-химические свойства измерены и представлены в таблице В-1.

В техническом паспорте указана плотность при 23°С согласно стандартам DIN 53479 и ASTM D-792, составляющая 0,91-0,925 г/см3.

В техническом паспорте указана температура каплепадения (по Уббелоде) согласно стандартам DIN 51801 и ASTM D-3954, составляющая 101-112°С.

В техническом паспорте указана температура плавления (ДСК) согласно стандартам DIN 51007 и ASTM D-3418, составляющая 102-108°С.