Область техники

Изобретение относится к способам нанесения керамических антифрикционных покрытий, а именно карбонитрдных антифрикционных покрытий из порошковых композиций, посредством их короткоимпульсной лазерной наплавки на вал ротора турбокомпрессора ДВС. Заявленный способ может быть использован для повышения физико-механических свойств функциональных поверхностей и их восстановления при ремонте, которые в свою очередь эксплуатируются при повышенных усталостных, износных, термоциклических нагрузках, работают в условиях масляного голодания и граничного трения.

Уровень техники

Известен способ формирования покрытия и установка для его осуществления. (RU № 2497978 C2, МПК C23C 24/08, B22F 3/105 от 22.07.2011.) На рабочей поверхности изделия формируют покрытие посредством последовательно послойного нанесения жидкоподвижной порошковой суспензии на поверхность обрабатываемой части изделия и сканирования ее лазерным лучом. В камеру установки для сканирования через сальник вводят часть изделия для формирования на ней покрытия. Заливают суспензию в камеру до погружения изделия в нее на 2/3-3/4 диаметра. Посредством автоматического управления с помощью привода изделия поворачивают так, что покрытая суспензией краевая полоса оказывается в верхней части в зоне лазерного излучения. Сканируют первую полосу в продольном относительно изделия направлении, затем выполняют поворот на ширину полосы с учетом перекрытия полос и сканируют вторую полосу в обратном направлении и далее до достижения намеченной толщины покрытия. Суспензию используют следующего состава в мас.%: углеродосодержащий жидкий материал (С7Н1 4, CCLI4) - 30-50; медь порошкообразная с дисперсностью частиц 0,5-1,5 мкм - 0,8-3; графитовый порошок - 0,4-0,6; карбонильное железо порошок марки Р-100 с дисперсностью 50-800 нм - остальное. Частицы с дисперсностью 50-300 нм составляют не менее 50%.

Недостатком данного способа является высокое содержание в составе порошковой композиции материала с содержанием углерода, что характерно для сверхтвердых покрытий, но использование покрытия с такими характеристиками в условиях высоких знакопеременных динамических нагрузок в подшипниковом сопряжении турбокомпрессора может привести к отслоению покрытия, а так же его разрушению, особенно из за воздействия частых термических изменений, которые испытывает вал ротора ТКР. Такие дефекты не допустимы, так как это приводит к появлению задиров на поверхности деталей и дальнейшему износу подшипникового сопряжения и его разрушению.

Известен способ получения стойкого композиционного покрытия на металлических деталях. (RU № 2752403 C1, МПК C23C 30/00, C23C 24/08, C23C 4/12 от 16.09.2020.) Изобретение может быть использовано для восстановления и упрочнения деталей машин и инструмента. Способ включает внесение в зону лазерного воздействия порошковой композиции системы Fe-Ni-Cr-Si, легированной бором, ниобием и медью, дисперсностью 60-100 мкм и непрерывную наплавку в контролируемой газовой среде аргона с азотом при мощности лазера 1,8-2 кВт. Техническим результатом изобретения является повышение твердости поверхностного слоя до уровня ≥1400 HV при достижении прочности покрытия 650 МПа на глубину до 1,2 мм за счет формирования железо-никелевой металлической основы с равномерным распределением сложных карбидообразующих включений и устойчивых фаз, повышающих адгезию и твердость покрытия.

Недостатком данного способа является трудность или даже невозможность управления процессом для формирования слоя заданной структуры в диапазоне «плотность - пористость» и равномерной толщины по всей площади, особенно это характерно для тел вращения типа вала ротора турбокомпрессора. Так же довольно трудоемким процессом является обеспечение равномерной подачи порошка в зону спекания.

Раскрытие изобретения

Задачей настоящего изобретения является разработка способа получения антифрикционного керамического покрытия с низким коэффициентом трения на поверхности вала турбокомпрессора.

Задачи, решаемые настоящим способом:

Повышение и улучшение эксплуатационных характеристик турбокомпрессора ДВС при восстановлении или модернизации вала ротора, предлагаемым способом, а конкретно:

- увеличение межремонтного ресурса турбокомпрессора, времени выбега вала ротора;

- повышение износостойкости, термопрочности подшипникового сопряжения;

- снижение коэффициента трения подшипникового сопряжения, времени воздействия эффекта «турбоямы»;

- улучшение технико-экономических показателей при эксплуатации;

- увеличение надежности и эффективности как самого турбокомпрессора, так и ДВС, вместе с которым он эксплуатируется.

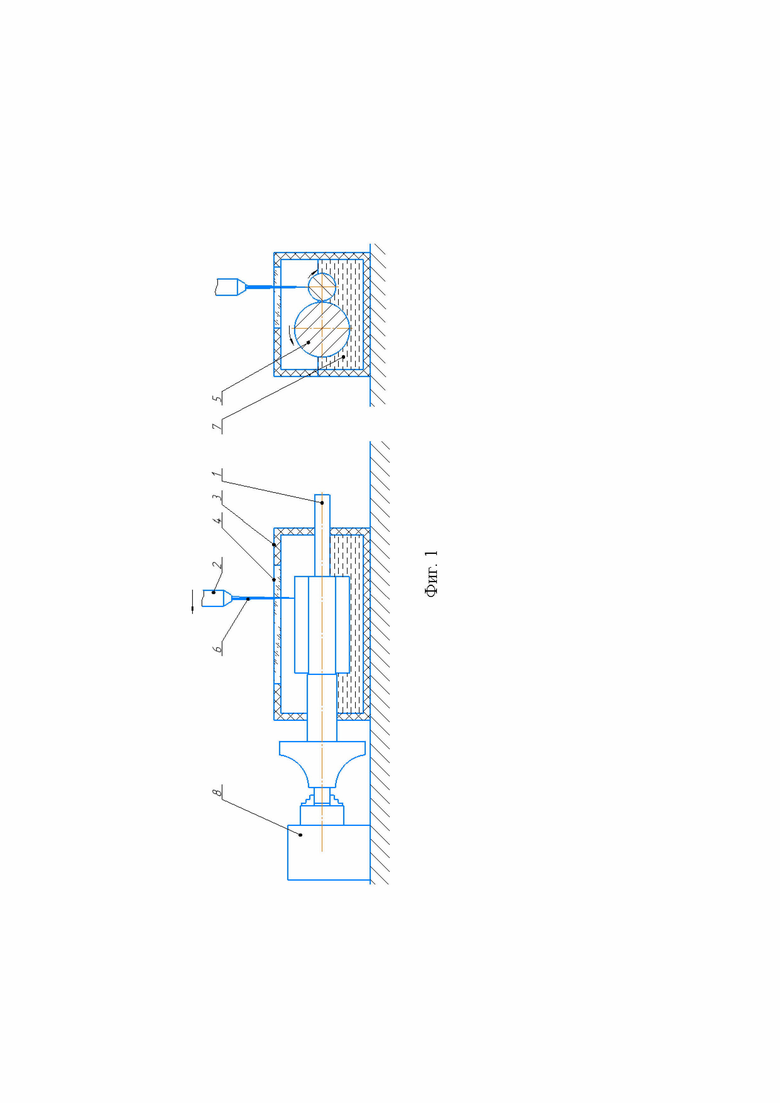

Эти задачи решаются методом нанесения покрытия на поверхность вала турбокомпрессора путем короткоимпульсной лазерной наплавки порошковой композиции в виде суспензии внутри герметичной защитной камеры. Перед этим проводят предварительную механическую обработку зоны наплавки на станке круглошлифовального типа 3У131. В последующем (см. фиг. 1) вал турбокомпрессора 1 погружается на глубину 3/4 от диаметра в порошковую суспензию 7 внутри специальной защитной камеры 3, заполненной аргоном. Ролик 5, за счет вращения относительно вала турбокомпрессора 1 на заданном расстоянии, выравнивает поверхность обмазки на валу турбокомпрессора 1 после каждого его поворота. При достижении области вала 1 с нанесенной обмазкой в зону действия лазерного луча 6 производится короткоимпульсная лазерная обработка по заранее установленным режимам, что приводит к сплавлению порошковой обмазки с валом турбокомпрессора 1. Поворот вала турбокомпрессора 1 осуществляется при помощи интегрированного в лазерную установку шагового электродвигателя 8. После оплавления покрытие подвергается очистке и механической обработке в виде алмазного выглаживания поверхности с последующей шлифовкой до номинального размера и полировкой. Для формирования покрытия используют порошковую композицию следующего состава (по массе):

а) Нитрид бора ВN – 40 %;

b) Карбид бора В4С – 37 %;

с) Оксид лития LiOH – 23 %;

Предлагаемое техническое решение позволяет получать покрытия с высокой изностойкостью и низким коэффициентом трения.

Список источников, принятых во внимание при составлении заявки

1. RU № 2214897 C2 Российская Федерация, МПК B23P 6/00. способ восстановления изношенных шеек роторов турбокомпрессоров : № 2002101342/02 : заявл. 10.01.2002 : опубл. 27.10.2003 / В. В. Вашковец, А. С. Сипин ; заявитель Хабаровский государственный технический университет.

2. Патент № 2497978 C2 Российская Федерация, МПК C23C 24/08, B22F 3/105. Способ формирования покрытия и установка для его осуществления : № 2011130871/02 : заявл. 22.07.2011 : опубл. 10.11.2013 / А. Г. Ипатов, С. М. Стрелков, С. С. Стрелков, Е. В. Харанжевский ; заявитель Федеральное государственное образовательное учреждение высшего профессионального образования "Ижевская государственная сельскохозяйственная академия".

3. Патент № 2752403 C1 Российская Федерация, МПК C23C 30/00, C23C 24/08, C23C 4/12. Способ получения стойкого композиционного покрытия на металлических деталях : № 2020130409 : заявл. 16.09.2020 : опубл. 27.07.2021 / С. П. Оплеснин, С. Е. Крылова, В. А. Завьялов [и др.] ; заявитель Общество с ограниченной ответственностью "Технология".

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧЕЙ ФАСКИ КЛАПАНА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2772481C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2011 |

|

RU2482215C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2020 |

|

RU2735481C1 |

Изобретение относится к способу формирования антифрикционного керамического покрытия на поверхности стального изделия в виде вала ротора турбокомпрессора двигателя внутреннего сгорания. Проводят механическую обработку, наносят порошковую суспензию, выравнивают ее прокатным валиком и осуществляют лазерную короткоимпульсную наплавку указанной суспензии. Упомянутая порошковая суспензия содержит порошковую композицию, содержащую нитрид бора – 40 мас.%, карбид бора – 37 мас.% и оксид лития – 23 мас.%. Обеспечивается получение антифрикционного керамического покрытия на поверхности указанного вала, что приводит к повышению времени выбега вала, увеличению интенсивности его раскручивания, снижению эффекта турбоямы и времени его продолжительности. 2 з.п. ф-лы, 1 ил.

1. Способ формирования антифрикционного керамического покрытия на поверхности стального изделия в виде вала ротора турбокомпрессора двигателя внутреннего сгорания, включающий проведение механической обработки, нанесение порошковой суспензии и ее лазерную короткоимпульсную наплавку, отличающийся тем, что нанесенную порошковую суспензию выравнивают прокатным валиком, при этом порошковая суспензия содержит порошковую композицию, содержащую, мас.%

2. Способ по п. 1, отличающийся тем, что после упомянутой наплавки проводят алмазное выглаживание.

3. Способ по п. 1, отличающийся тем, что упомянутое антифрикционное покрытие имеет коэффициент трения 0,03-0,09.

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РЕЛЬЕФНОЙ ПОВЕРХНОСТИ НА СТАЛЬНОМ ТИСНИЛЬНОМ ВАЛЕ | 2012 |

|

RU2614502C2 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| CN 101524784 B, 12.06.2013 | |||

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ | 2008 |

|

RU2393559C2 |

Авторы

Даты

2024-09-04—Публикация

2024-01-16—Подача