Изобретение относится к области электрохимического нанесения защитных покрытий на вентильные металлы и их сплавы, в том числе на широко применяемом в авиа-, машино- и судостроении высокопрочном сплаве Д16Т и, в частности, при изготовлении пресс - форм для прессования смесей при получении керамических стержней для последующего изготовления турбинных лопаток.

Известен способ микродугового оксидирования вентильных металлов [RU 2046157 С1, опублик. 20.10.1995 г.], позволяющий наносить покрытия на образцы и изделия из вентильных металлов, в том числе из алюминиевого сплава Д16Т. Способ включает микродуговое оксидирование поверхности в щелочном электролите с частотой следования импульсов напряжения 50 Гц при соотношении амплитуд анодного и катодного тока 1,06-2, длительности отрицательных и положительных импульсов прямоугольной формы 100-300 мс, паузе между положительным и последующим отрицательным импульсом 100-300 мс, температуре электролита 15-30°С и плотности анодного тока 30-70 А/дм2. Дополнительно полученное покрытие уплотняют в растворе фторопласта.

Недостатком данного способа является сложность технологического процесса получения износостойких покрытий на образцах и изделий из алюминиевого сплава, так как он включает несколько операций. Кроме того, покрытия, получаемые по данному способу, взаимодействуют с керамической массой, используемой для получения под давлением требуемой формы керамических стержней, а, следовательно, не могут быть использованы при изготовлении пресс - форм.

Наиболее близким является способ получения защитного покрытия на поверхности литейного сплава на основе алюминия [RU 2421536 С1, опублик. 13.10.2009 г. ], включающий оксидирование изделия, являющегося рабочим электродом, в щелочном водном растворе электролита, содержащем 0,1-0,6 г/л химических соединений, образующих в щелочном водном растворе электролита полимер-ионы, при этом оксидирование проводят на переменном симметричном напряжении, которое самопроизвольно переходит в асимметричное, а продолжительность оксидирования равна времени, при котором количество интенсивно горящих микроразрядов на поверхности изделия в анодный полупериод протекания переменного тока составляет от 4 до 20 видимых микроразрядов.

Недостатками данного способа являются низкая производительность процесса плазменно - электролитического оксидирования алюминиевого сплава вследствие малой концентрации полианионов в электролите, которые являются эффективными локальными катодами и необходимостью получения покрытий, толщина которых более 110 мкм; трудность или невозможность оценки количества плазменных микроразрядов, функционирующих на поверхности рабочего электрода при помощи и цифрового фотоаппарата, особенно, при получении твердых износостойких покрытий на изделиях сложной геометрической формы; большая толщина внешнего пористого слоя покрытия, сошлифовка которого экологически грязная операция.

Плазменно - электролитические методы являются высокоэнергетическими процессами, и достижение оптимальных свойств поверхности с минимальными затратами времени и энергии является важнейшей экономической задачей. Более того, широкое разнообразие современных типов производства ставит требование адаптивности технологии, что означает быстрое и удобное получение твердых износостойких с низкой пористостью покрытий, в том числе стойких при прессовании керамических смесей, на изделиях различной формы без единого брака и практически одинаковыми их свойствами. Плазменно - электролитическое покрытие является двухслойным: внешний пористый слой, который, как правило, подлежит сошлифовки, и внутренний (рабочий) слой. Поэтому необходимость разработки технологического процесса плазменно -электролитического оксидирования сплава Д16Т с максимальным отношением толщин внутреннего слоя покрытия к внешнему также не вызывает сомнения.

Техническим результатом, достигаемым в изобретении, является стабильное получение твердых износостойких покрытий, стойких при прессовании керамических смесей, на деталях сложной формы, выполненных из вентильных металлов, в том числе из сплава Д16Т, без изменения их линейных размеров и с сохранением геометрии, при минимальных затратах электроэнергии и высокой производительности процессов плазменно - электролитического оксидирования.

Указанный технический результат достигается следующим образом.

Способ получения твердых износостойких покрытий на деформированных алюминиевых сплавах методом плазменно - электролитического оксидирования (ПЭО) включает трехстадийный процесс оксидирования в щелочных водных растворах электролита при плотностях переменного тока от 10 до 50 А/дм2, причем продолжительность процесса оксидирования на третьей стадии процесса принимают равной отношению 180 минут к величине плотности заданного переменного тока (180/|i|).

Кроме того, для приготовления щелочных водных растворов электролита используют или техническое жидкое стекло с содержанием SiO2 в интервале 2,2-3,1 г/л, или метасиликат натрия с содержанием SiO2 в интервале 2,1 - 4,2 г/л при рН электролита в интервале 11,3 - 12,4, установленного при помощи неорганической кислоты.

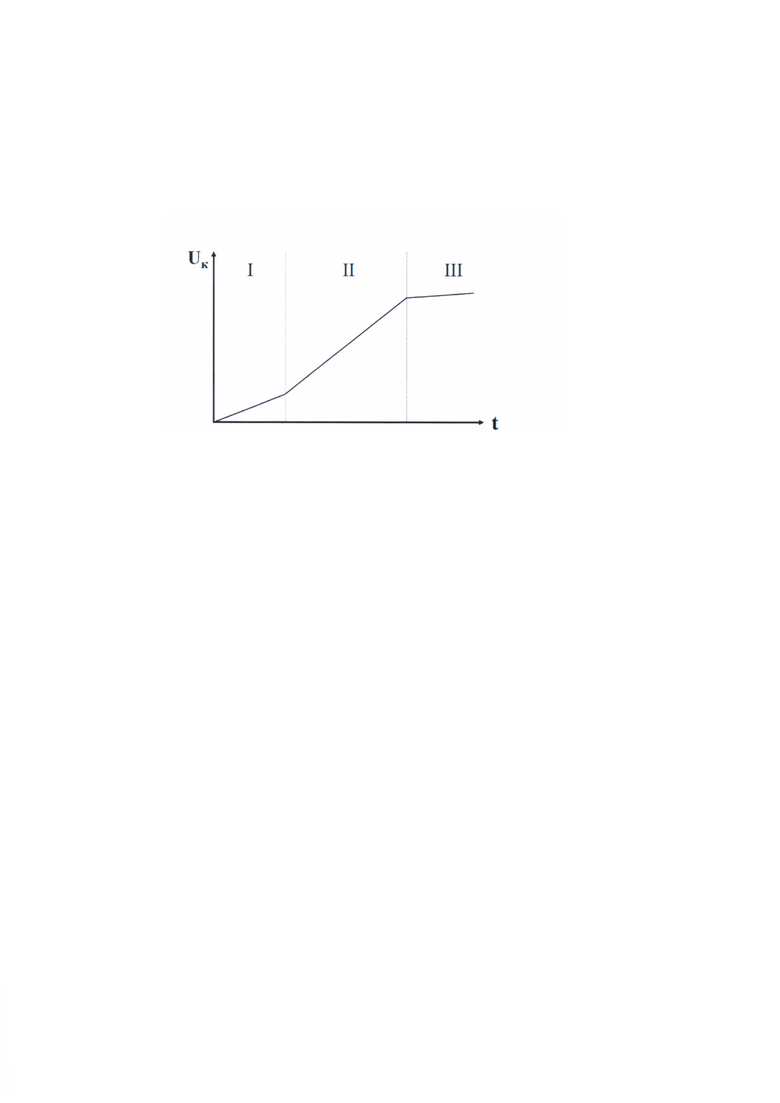

Изобретение поясняется чертежом, на котором показана типичная кинетика роста катодного напряжения (Uk) при проведении процессов плазменно - электролитического оксидирования в три стадии деформируемого алюминиевого сплава Д16Т.

Процессы получения износостойких антикоррозионных покрытий способами ПЭО являются трехстадийными. На первой стадии происходит рост катодного напряжения вследствие закрытия большей части металлической поверхности пористым покрытием. На второй стадии происходит в основном рост внутреннего рабочего слоя, закрытие в нем большей части пор, и, как следствие, скорость роста катодного напряжения больше, чем на первой стадии. Именно, на этой стадии интенсивно образуется во внутреннем слое композиционного покрытия высокотемпературная модификация оксида алюминия -корунд, что и обеспечивает этому слою высокую твердость и износостойкость. На третьей стадии в основном растет пористый внешний слой, который практически не увеличивает сопротивление протеканию катодного процесса - выделение водорода. По этой причине на третьей стадии незначительная скорость роста катодного напряжения.

Именно, на кривой зависимости катодного напряжения от длительности проведения процесса ПЭО (UК/t) имеется отчетливо наблюдаемое уменьшение скорости роста этого напряжения после перехода от второй стадии формирования плазменно - электролитического покрытия к третьей.

Экспериментально была установлена точка на третьем участке кривой зависимости (UК/i), где наблюдается значительное уменьшение (примерно в 2 раза) скорости роста амплитудного катодного напряжения (UК/t) по сравнению с предыдущим ее увеличением, равная отношению 180 минут к величине плотности заданного переменного тока (180/|i|). При меньшей длительности проведения процессов плазменно-электролитического оксидирования на третьей стадии, чем 180/|i| минут, трудно установить наличие значительного уменьшения скорости роста амплитудного катодного напряжения (UК/t), а при большем - происходят непроизводительные затраты электроэнергии.

Содержание SiO2 2,2-3,1 г/л в техническом жидком стекле или 2,1 - 4,2 г/л в Na2SiO3, растворенных в в щелочных электролитах обусловлено следующим. При меньших содержаниях SiO2, чем 2,2 в техническом жидком стекле или 2,1 г/л в Na2SiO3 происходит уменьшение скорости роста покрытий, а при больших содержаниях этого оксида, чем 3,1; 4,2 г/л в этих солях соответственно увеличивается скорость роста пористого внешнего слоя покрытия.

Необходимость добавления в щелочные водные растворы электролита, содержащие Na2SiO3, неорганической кислоты, обусловлена тем, что рН водного раствора без ее добавления больше 12,9. При таком рН происходит травление сплава и процесс ПЭО образцов и изделий из сплава Д16Т не реализуется. При рН раствора менее 11,3 происходит значительное падение напряжения в электролите, что приводит к непроизводительным затратам электроэнергии и проявляется краевой эффект - большая толщина покрытия на краях изделий или на выступающих участках их поверхности.

При реализации данного способа на поверхности изделий сложной формы из вентильных металлов, в том числе из сплава Д16Т, получается покрытие, состоящее из композиционного твердого внутреннего слоя и пористого внешнего слоя, причем отношение толщины внутреннего слоя к толщине внешнего слоя составляет не менее 2,5. При сошлифовке внешнего пористого слоя увеличение толщины различных участков образца или изделия составляет не более 10 мкм по сравнению с первоначальными их толщинами.

Пример 1

Погружают образец (диаметр 14, толщина 5 мм) из сплава Д16Т в щелочной (рН = 12,3) водный раствор электролита, содержащий 7 г/л технического жидкого стекла (Na2O ⋅ 3,2 SiO2 ⋅ 18 Н2О). Содержание SiO2 - 2,3 г/л. Подключают пластину и рабочую ванну, которая является вспомогательным электродом, к полюсам емкостного источника тока. Задают плотность переменного тока 20 А/дм2. При протекании процесса плазменно -электролитического оксидирования пластины после реализации интенсивно горящих плазменных микроразрядов следят за изменением катодного напряжения при помощи вольтметра и делителя 1:10, подключенного к самописцу. После значительного уменьшения (в 2,2 раза) скорости возрастания катодного напряжения на третьей стадии в течение 9 минут по сравнению с предыдущим ее увеличением на второй стадии, что легко фиксируется по кривой зависимости «UК - t», процесс прекращают.

Толщина плазменно - электролитического покрытия, измеренная при помощи толщиномера ISOSCOPE® FMP10, 85,±4 мкм, а его внутреннего слоя 65±2 мкм. После удаления внешнего слоя происходит увеличение толщины одной стороны образца приблизительно на 3 мкм. Микротвердость рабочего слоя - 1940±210 HV.

Износостойкость внутреннего слоя покрытия оценили по методу «шарик - диск» при заданной нагрузке 5 Н и линейной скорости 10 см/сек, используя машину трения High-temperature Tribometer, оптический профилометр WYKO NT 1100 В и компьютерную программу Instrum X. Средний приведенный износ внутреннего слоя покрытия составил 0,45⋅10-4 мм3/(мН), а сплава - 6,3⋅10-4 мм3/(мН). Следовательно, износостойкость для сплава Д16Т с покрытием, полученным по заявленному способу, превосходит износостойкость для сплава Д16Т без покрытия практически в 14 раз.

Пример 2

Готовят электролит: в дистиллированной воде растворяют 19,9 г/л Na2SiO3 ⋅ 9Н2О и при помощи ортофосфорной кислоты уменьшают рН раствора до 11,7. Погружают образец (диаметр 14, толщина 5 мм) из сплава Д16Т в этот электролит. Содержание SiO2-4,2 г/л. Подключают пластину и рабочую ванну, которая является вспомогательным электродом, к полюсам емкостного источника тока. Задают плотность переменного тока 10 А/дм. При протекании процесса плазменно - электролитического оксидирования образца после реализации интенсивно горящих плазменных микроразрядов следят за изменением катодного напряжения при помощи самописца. После значительного замедления увеличения скорости на третьей стадии процесса по сравнению с предыдущим ее увеличением на второй стадии на кривой зависимости UК - t ПЭО продолжают в течение 18 минут и процесс прекращают.

Толщина плазменно - электролитического покрытия, измеренная при помощи толщиномера ISOSCOPE® FMP10, 82±3,5 мкм, а его внутреннего слоя 63±1,5 мкм. После удаления внешнего слоя происходит увеличение толщины одной стороны образца приблизительно на 3 мкм. Микротвердость рабочего слоя - 1910±230 HV.

Износостойкость оценили по аналогичному методу, описанному в примере 1. Она для сплава Д16Т увеличивается при нахождении на его поверхности внутреннего слоя плазменно - электролитического покрытия не менее, чем в 13,5 раза.

Пример 3

Получают твердое покрытие на рабочих поверхностях пресс - формы, предназначенных для получения прессованием заготовок из композиционной смеси. Площадь рабочей поверхности 6,3 дм2. Остальную поверхность закрывают фторопластом, который защищает ее от контакта с электролитом. Погружают изделие из высокопрочного сплава Д16Т в щелочной (рН = 12,3) водный раствор, содержащий 10 г/л технического жидкого стекла - Na2O ⋅ 2,9 SiO2 ⋅ 18 Н2О. Содержание SiO2 - 3,1 г/л. Подключают и рабочую ванну, которая является вспомогательным электродом, и пресс-форму к полюсам емкостного источника тока. Задают плотность переменного тока 15 А/дм2. При протекании процесса плазменно - электролитического оксидирования рабочей поверхности пресс - формы после реализации интенсивно горящих плазменных микроразрядов следят за изменением катодного напряжения при помощи вольтметра и делителя 1:10, подключенного к самописцу. После значительного замедления скорости роста катодного напряжения (не менее, чем в 2 раза) по сравнению с предыдущим ее увеличением на кривой зависимости «UК - t» на второй стадии, процесс ПЭО на третьей стадии продолжают только в течение 12 минут. Толщина плазменно - электролитического покрытия, измеренная при помощи толщиномера ISOSCOPE® FMP10, 89±5,5 мкм, а его внутреннего слоя - 56±3 мкм. После удаления внешнего слоя происходит увеличение толщины рабочей поверхности пресс - формы на 4,5 мкм.

Собранная пресс - форма с твердым плотным композиционным покрытием, содержащим корунд, с загруженной в ней керамической смесью позволяет получать заготовки стержней с заданной формой. Ее можно использовать многократно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования защитного оксидно-керамического покрытия на поверхности вентильных металлов и сплавов | 2018 |

|

RU2681028C2 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2389830C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| Способ получения износостойких покрытий на сплавах алюминия | 2021 |

|

RU2764535C1 |

| Способ получения защитных покрытий на вентильных металлах и их сплавах | 2017 |

|

RU2677388C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА СТАЛИ | 2009 |

|

RU2392360C1 |

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

Изобретение относится к области электрохимического нанесения защитных покрытий на вентильные металлы и их сплавы, в том числе на широко применяемом в авиа-, машино- и судостроении высокопрочном сплаве Д16Т и, в частности, при изготовлении пресс-форм для прессования смесей при получении керамических стержней для последующего изготовления турбинных лопаток. Способ включает трехстадийный процесс оксидирования в щелочных водных растворах электролита при плотностях переменного тока от 10 до 50 А/дм2, причем продолжительность процесса оксидирования на третьей стадии процесса принимают равной отношению 180 минут к величине плотности заданного переменного тока 180/|i|. Техническим результатом является стабильное получение твердых износостойких покрытий, стойких при прессовании керамических смесей, на деталях сложной формы, выполненных из вентильных металлов, в том числе из сплава Д16Т, без изменения их линейных размеров и с сохранением геометрии, при минимальных затратах электроэнергии и высокой производительности процессов плазменно-электролитического оксидирования. 1 з.п. ф-лы, 3 пр., 1 ил.

1. Способ получения твердых износостойких покрытий на деформированных алюминиевых сплавах методом плазменно-электролитического оксидирования, включающий трехстадийный процесс оксидирования в щелочных водных растворах электролита при плотностях переменного тока от 10 до 50 А/дм2, отличающийся тем, что продолжительность процесса оксидирования на третьей стадии процесса принимают равной отношению 180 минут к величине плотности заданного переменного тока 180/|i|.

2. Способ по п. 1, отличающийся тем, что для приготовления щелочных водных растворов электролита используют или техническое жидкое стекло с содержанием SiO2 в интервале 2,2-3,1 г/л, или метасиликат натрия с содержанием SiO2 в интервале 2,1-4,2 г/л при рН электролита в интервале 11,3-12,4, установленном при помощи неорганической кислоты.

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2389830C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЕГО ПОВЕРХНОСТИ | 2009 |

|

RU2421536C1 |

| Устройство для микродугового оксидирования | 2014 |

|

RU2613250C2 |

| WO 2008027835 A1, 06.03.2008. | |||

Авторы

Даты

2024-10-24—Публикация

2023-03-15—Подача