ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к обработки давлением листового металла, в частности глубокой вытяжки, а именно инкрементное формование листов при помощи робота.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из уровня техники известно устройство инкрементного формования (см. JP2016055315A, опубл. 21.04.2016) которое прижимает инструмент к тонкой пластине для выполнения поэтапного формования, содержащее: основание, поддерживающее инструмент; приводной механизм, приводящий в движение инструмент; и устройство управления, регулирующее работу приводного механизма. Устройство инкрементного формования, в котором инструмент поддерживается основанием посредством приводного механизма, а приводным механизмом является механизм платформы Стюарта, имеющий шарико-винтовой механизм по меньшей мере с тремя осями.

Управление устройством, описанным в аналоге, представляет собой определенные сложности, поскольку шестиосные шариковинтовые механизмы платформы Стюарта, хотя и обладают повышенной точность, но требуют для этого сложных решения для управления движением.

Наиболее близким аналогом заявленного изобретения по мнению заявителя является устройство для формования инкрементов и способ выполнения инкрементального формования с использованием устройства для инкрементного формования (см. CN 103480751A, опубл. 01.01.2014). Техническая схема заключается в том, что промышленный манипулятор и С-образная рама закреплены соответственно двумя концами основания; зажимная рамка расположена в проеме С-образной рамы; на зажимном конце промышленного манипулятора установлена нагревательная формовочная головка; система управления нагревательной формовочной головкой соединена с высокоэнергетическим импульсным источником питания. Во время формовки с нагревом панель помещается на зажимную раму, которую нужно зажать, затем С-образная рама монтируется на промышленный манипулятор, монтируется формовочная головка с нагревом, панель подвергается выдавливающему усилию с помощью пружины сжатия. При этом нагревательная формовочная головка может двигаться равномерно и гармонично благодаря С-образной раме. Поскольку нагревательная формовочная головка использует для нагрева электромагнитную индукцию, сопротивление деформации материала снижается за счет локального теплового эффекта контактирующей области деформации между нагревательной формовочной головкой и панелью, улучшается пластичность и повышается точность формования.

В предложенный в качестве наиболее близкого аналога способе выполнения инкрементального формования с использованием устройства для инкрементного формования описаны подобные заявленным методы и устройства для инкрементального формования, однако не оптимизирован способ управления движением инструмента.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение направлено на решение технической проблемы, связанной созданием эффективного способа роботизированной одноточечной поэтапной формовки

Техническим результатом изобретения является оптимизация управления движением рабочего инструмента.

Технический результат достигается посредством способа роботизированной одноточечной инкрементной формовки, включающего инкрементное формование листов при помощи робота, при котором проводят калибровку инструмента, для этого определяют поведение материала в пластической области, в которой деформация является постоянной после снятия приложенного напряжения, для определения получают значения предела текучести и соответствующей пластической деформации, а также параметры растяжения-деформации, после процесса калибровки создается контактная зона листа и инструмента с полусферическим наконечником, в процессе которой определяется контакт между листом, зажатым по краям и инструментом, при котором инструмент должен быть помещен в первую координатную точку сформированной траектории инструмента, остальные точки должны быть определены в виде трех амплитуд, каждая амплитуда состоит из временных шагов траектории инструмента и соответствующей координаты в одном из трех направлений X, Y, Z, далее нагреваемый инструмент с полусферическим наконечником, установленный на руке робота, совершает движение по запрограммированной траектории, которая спирально описывает поверхность усеченного конуса.

В частном варианте выполнения были применены четыре граничных условия, первый применяет 6 ограничений к листовому металлу для фиксации, а остальные три позволяют перемещать инструмент в направлениях X, Y, Z соответственно.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Сущность изобретения поясняется чертежами, на которых:

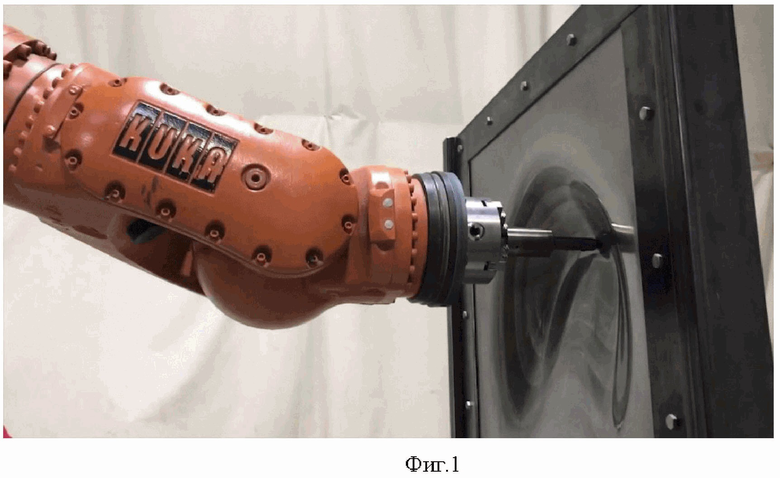

На фиг. 1 роботизированный процесс инкрементной формования листов;

На фиг. 2 схемы контурных траекторий: (а) траектория Z-уровня, (b) спиральная траектория;

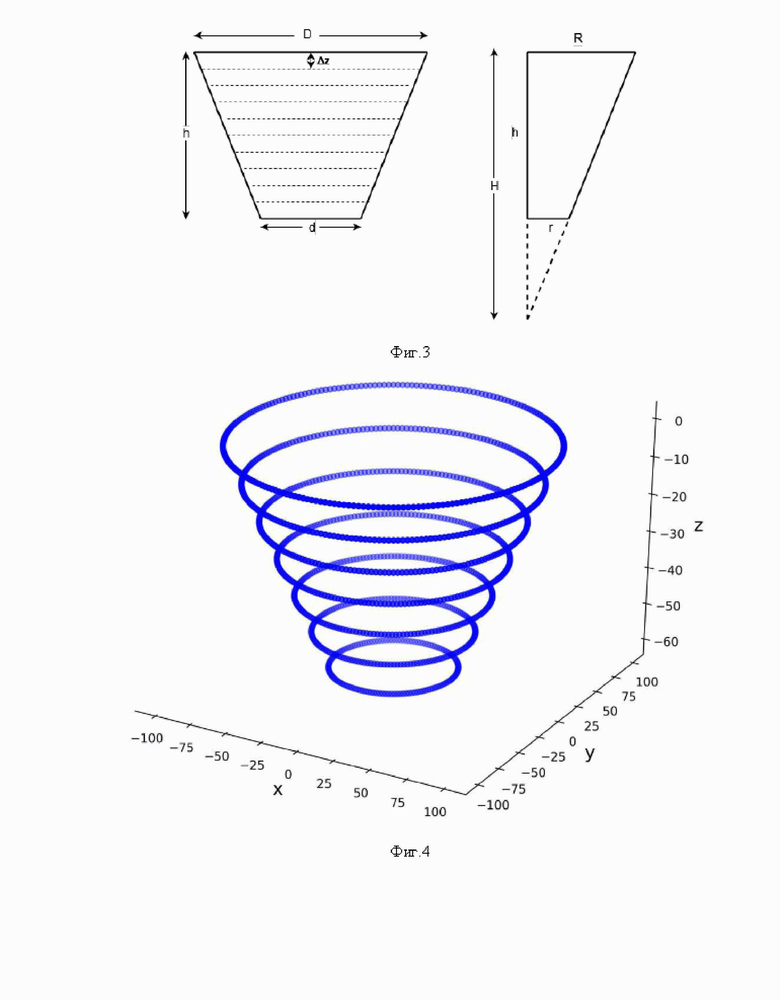

На фиг. 3 Схема траектории инструмента на уровне Z;

На фиг. 4 Траектории инструмента на уровне Z с усеченным конусом;

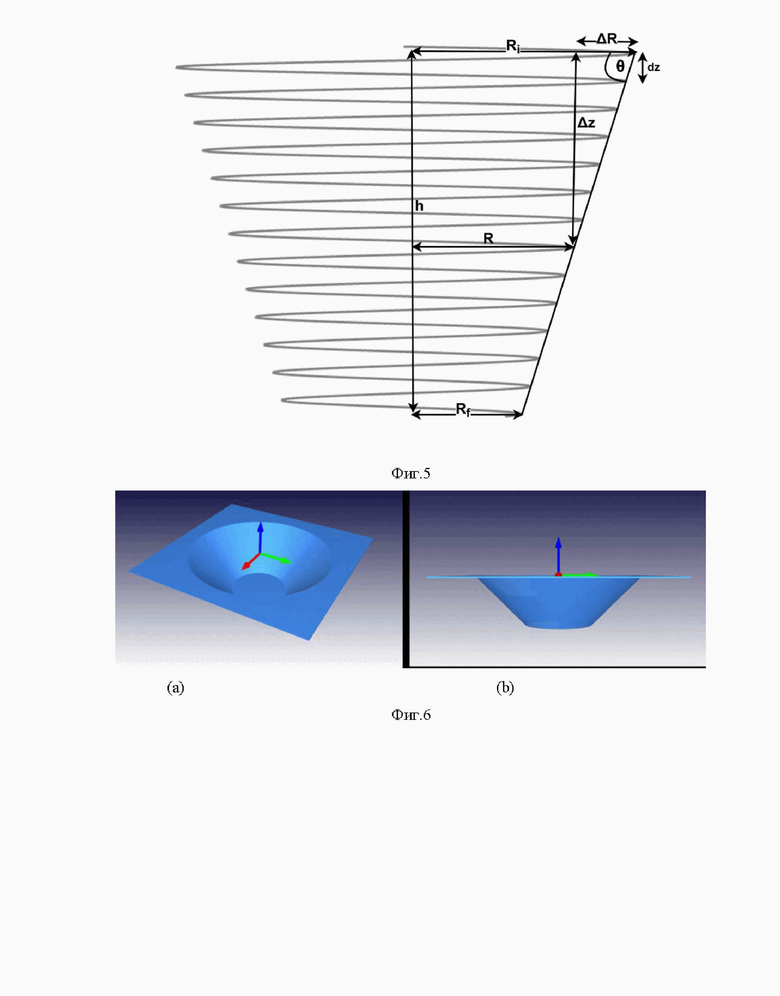

На фиг. 5 Параметры постановки усеченного конуса;

На фиг. 6 Заготовка усеченного конуса: (а) вид в изометрии, (b) вид спереди

На фиг. 7 Программирование роботом траектории Z-уровня усеченного конуса на RoboDK.

На фиг. 8 инструмент с полусферическим наконечником.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способ роботизированной одноточечной поэтапной формовки основан на определение траектории инструмента для численного моделирования одноточечной инкрементной формовки (SPIF). Поскольку определение траектории инструмента преимущественно влияет на геометрическую точность формованной детали, были проведены исследования для правильного создания траектории инструмента.

Инкрементное формование листов (ISF) - это инновационный процесс, который применяет прогрессивную и локализованную пластическую деформацию путем перемещения простого инструмента с полусферическим наконечником по поверхности листа. SPIF - это разновидность ISF, при которой лист зажимается по краям и деформируется формовочным инструментом полусферической формы, который нажимает на одну сторону листа, как показано на фиг. 1.

Процесс инкрементное формования листов не требует применения специального инструмента, поэтому считается гибким процессом, в котором можно изготовить широкий спектр 3D-деталей. В отличие от традиционных процессов формования, таких как глубокая вытяжка или штамповка, ISF продемонстрировал множество преимуществ, таких как улучшенная формуемость материала, более высокая гибкость и снижение затрат.ISF представляет собой безматричный процесс, который позволяет снизить затраты на оснастку на 5-10% по сравнению с традиционными методами формования листового металла, а время производства значительно сократить, поскольку на создание уникальных штампов не тратится время по каждому новому изделию.

Первым шагом в процессе ISF является определение траектории инструмента. Поскольку большое внимание уделяется определению траектории инструмента, сгенерированная траектория инструмента смоделирована и протестирована с использованием реального кода робота с использованием программного обеспечения для программирования роботов RoboDK.

Хотя SPIF имеет некоторые преимущества, он имеет некоторые ограничения: геометрические ошибки и низкую точность. После того, как инструмент отводится от заготовки в конце процесса формовки, сформированная заготовка будет упруго деформироваться и слегка смещаться от стенки и нижней части, что известно как явление «упругой деформации». Разница в погрешности между целевой формой и полученной формой вызвана упругой деформацией. Это побудило исследовать оптимизацию поэтапного формования, чтобы преодолеть его недостатки.

При формовке роботами точность и производительность каждой детали зависят от правильного выбора траектории инструмента. Правильный выбор траектории инструмента играет важную роль не только в обеспечении геометрической точности, но и в равномерном распределении толщины листа.

Наиболее часто используемые шаблоны контурных траекторий - это спиральные траектории и траектории уровня Z. Траектории инструмента на уровне Z могут быть получены путем разрезания компонента с использованием равноудаленных плоскостей, которые равномерно расположены по оси Z. На фиг. 2.а показан предлагаемый маршрут инструмента в виде сечения усеченного конуса с углом стенки а, который изображен пунктирными линиями. Вертикальное приращение Az было просто увеличено для наглядности. Спиральные траектории создаются с помощью непрерывно перемещающихся по вертикали слоев, как показано на фиг. 2.b.

Обычно траектория инструмента для SPIF создается с помощью программ автоматизированного производства (САМ), которые подходят для экспериментальной работы. Для автономного моделирования необходимо программное обеспечение для численного моделирования, например, можно использовать Abaqus/CAE. Они могут напрямую генерировать траекторию инструмента робота, что позволяет избежать преобразования G-кода, созданного пакетами САМ, в декартову траекторию инструмента.

Преимущественным для выполнения способа роботизированной одноточечной инкрементной формовки является формирование траектории инструмента на уровне Z и определение спиральной траектории. Предпочтительной также является траектория в форме усеченного конуса.

Как показано на фиг. 3, траектория инструмента усеченного конуса на уровне Z представляет собой набор последовательных макетов, разделенных приращением Δz, которое можно рассчитать следующим образом

где n - количество слоев, h - высота усеченного конуса.

По скольку диаметры первого и последнего круглых слоев заданы, радиус диафрагмы между слоями определяется выражением

где Н - общая высота конуса, которую можно рассчитать как

Алгоритм уровня Z можно сформулировать, как описано в алгоритме 1, а соответствующая сгенерированная траектория инструмента показана на фиг. 4.

Спиральная траектория инструмента, иногда называемая винтовой траекторией, выполняется путем перемещения инструмента в доль периферии формы, в то время как сохранение постепенной спирали в направлении глубины, что приводит к поддержанию постоянного расстояния по вертикали между последовательными слоями.

Для усеченного конуса эти параметры можно изобразить на рис. 5. Формулировка выведена ниже.

Количество циклов, необходимых для создания спиральной траектории, определяется выражением

Изменение радиуса (ΔR) в контуре можно описать следующим образом.

ΔZ - это глубина на любом временном шаге, которую можно сформулировать как

где n делит каждый цикл на 360 градусов, следовательно, 0:1:360N. Радиус на любой глубине R можно записать как

Следовательно, координаты точек X, Y, Z можно получить из следующих уравнений.

Ниже приведен сценарий MATLAB, используемый для создания траектории траектории инструмента для усеченного конуса, где он отображает трехмерный график и анимацию отслеживания точек данных с помощью функции «comet3».

Траектория инструмента тестируется с помощью программного обеспечения для программирования и моделирования промышленных роботов RoboDK1. Для этого моделирования выбрана траектория инструмента уровня Z. Прежде всего, заготовка была спроектирована с использованием инструмента для формовки листового металла Solidworks, как показано на фиг. 6.

Моделирование проводилось с использованием промышленного робота Fanuc R-2000iC/165F с прикрепленным к исполнительному устройству инструментом для формирования шпинделя. Были определены четыре системы отсчета для использования при программировании робота; Исходное положение, положение подхода, положение отвода и система отсчета заготовки.

Программирование робота выполнялось на Python с использованием RoboDK API. Программа сначала устанавливает робота в исходное положение, затем перемещает соединения в рамку подхода для прохода по точкам координат траектории, определенным относительно системы отсчета заготовки. После завершения цикла он перемещается в положение отвода, а затем возвращает робот в исходное положение. Моделирование показывает, что траектория инструмента была определена правильно, поскольку она совпадает со спроектированными внутренними стенками заготовки. Траектория инструмента над заготовкой увеличена для наглядности, как показано на фиг. 7.

После создания спиральной траектории инструмента с помощью сценария MATLAB точки координат были извлечены с помощью Microsoft Excel для численного моделирования. Численное моделирование SPIF проводилось в программе ABAQUS3. Чтобы выполнить численное моделирование процесса SPIF, необходимо выполнить некоторые операции, включая определение листа и инструмента, определение материала и калибровка, определение сборки и контакта, установка граничных условий, создание сетки, решение и постобработка результатов.

Прежде всего был создан деформируемый алюминиевый лист толщиной 1,5 мм, длиной и шириной 250 мм. Кроме того, был разработан инструмент с полусферическим наконечником, как показано на фиг. 8 со следующими свойствами материала. Модуль упругости 69000 Н/мм2, предел текучести 275 Н/мм2, предел прочности 310 Н/мм2, плотность 2,71е-6 кг/мм3, коэффициент Пуассона 0,33. Определение материала в Abaqus требует определить поведение материала в пластической области, в которой деформация является постоянной после снятия приложенного напряжения. Чтобы определить область пластичности, необходимо провести калибровку материала в Abaqus для получения значений предела текучести и соответствующей пластической деформации. Для выполнения калибровки материала необходимо предоставить инженерную кривую растяжения-деформации алюминия. Процесс калибровки материала в Abaqus преобразует инженерные данные в истинную кривую растяжения-деформации и, следовательно, калибрует свойства материала.

После процесса калибровки материал назначается созданному листу, который необходимо собрать с помощью инструмента. В процессе сборки определяется контакт между листом и инструментом, при котором инструмент должен быть помещен в первую координатную точку сформированной траектории инструмента. Остальные точки должны быть определены в виде трех амплитуд, каждая амплитуда состоит из временных шагов траектории инструмента и соответствующей координаты в одном из трех направлений X, Y, Z.

Были применены четыре граничных условия. Первый применяет 6 ограничений к листовому металлу для фиксации, а остальные три ВС позволяют перемещать инструмент в направлениях X, Y, Z соответственно. Модель конечных элементов (МКЭ) разрабатывается путем дискретизации сборки на элементы и узлы, которые используются в процессе построения сетки.

Заключительный этап - решение и постобработка результатов. В этой работе траектория сгенерированный для трех фигур, моделируется для процесса SPIF, и для оценки результата были извлечены следующие стандартные выходные идентификаторы.

• Эквивалентная пластическая деформация материала (PEEQ): это масштабная величина, которая представляет собой неупругую деформацию материала. Если значение этой переменной больше нуля, это указывает на то, что материал подвергается пластической деформации, поскольку приложенное напряжение превышает предел текучести.

• Смещение (U3): оно представляет собой пространственное смещение в вертикальном направлении, которое определяется в направлении Z.

• Напряжение по Мизесу (Мизес): используется для обозначения текучести материала. Согласно теории фон Мизеса, материал будет текучим, если значение напряжения фон Мизеса в материале под растягивающей нагрузкой равно или превышает значение предела текучести того же материала.

Траектория инструмента в виде усеченного конуса была создана, с начальным радиусом 80 мм, глубиной конуса 40 мм, глубиной ступеньки 3 мм и углом наклона 45°. Численное моделирование задания SPIF проводилось на протяжении 100 временных шагов.

Результаты показывают, что из-за эффекта пружинения, полученная окончательная форма менее точна из-за упругой деформации материала. Только небольшие области испытывают пластическую деформацию, на что указывают значения напряжения по Мизесу в диапазоне [225,1, 335,5] МПа, которые превышают предел текучести калиброванных свойств материала (237,963 МПа).

Ошибка между желаемой формой и формой, полученной в результате моделирования SPIF, может быть оценена по конечной глубине следующим образом.

Поскольку желаемая глубина составляет 40 мм, а моделируемая глубина определяется конечным значением пространственного смещения (U3), которое составляет 40,2 мм, относительная ошибка составляет 0,5%. Однако окончательное состояние листа сравнивалось с желаемой формой, и была обнаружена максимальная ошибка 1,44 мм.

Процесс SPIF приводит к геометрическим ошибкам, которые влияют на точность окончательной формы. Большая часть ошибок вызвана эффектом пружинения, возникающим в результате упругой деформации материала. Однако такие ошибки были ожидаемы, поскольку использованный подход ISF представляет собой подход с открытым циклом. Чтобы свести к минимуму такие ошибки, следует применять либо алгоритмы оптимизации траектории инструмента, либо подходы управления с обратной связью.

Помимо геометрической ошибки ISF на листе, на общую точность процесса также влияет точность промышленного манипулятора, который имеет низкую жесткость и накапливает ошибки. В результате она может отклоняться от номинальной кинематической модели. В предложенном способе обеспечивается точность робота и точность ISF за счет объединения модель компенсации упругого возврата, модели, основанную на жесткости, и модели управления с обратной связью.

Таким образом полученный в ходе выполнения способа роботизированной одноточечной инкрементной формовки траектория инструмента была спроектирована правильно; однако была обнаружена относительная ошибка 0,5% между желаемой и моделируемой глубиной конуса из-за геометрической ошибки SPIF. Для повышения общей точности SPIF предлагается комбинированный алгоритм управления на основе жесткости и замкнутого контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ роботизированной одноточечной инкрементной формовки | 2023 |

|

RU2827077C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗРУШЕНИЯ | 2007 |

|

RU2402010C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗРУШЕНИЯ | 2010 |

|

RU2434217C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ МОДЕЛЕЙ ГРУНТОВ И МАТЕРИАЛОВ | 2009 |

|

RU2404418C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| ХИРУРГИЧЕСКИЙ РОБОТ ДЛЯ ОРТОПЕДИЧЕСКИХ ВМЕШАТЕЛЬСТВ | 2017 |

|

RU2746742C1 |

| СПОСОБ ГОРЯЧЕЙ РЕЖУЩЕЙ ОБРАБОТКИ С ИЗМЕЛЬЧЕНИЕМ ЗЕРЕН ПОВЕРХНОСТНОГО СЛОЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ГОРЯЧЕЙ РЕЖУЩЕЙ ОБРАБОТКОЙ С ИЗМЕНЕНИЕМ ЗЕРЕН ПОВЕРХНОСТНОГО СЛОЯ | 2014 |

|

RU2633200C2 |

| СПОСОБ ПОВЫШЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ ДЕТАЛИ, ПОЛУЧЕННОЙ ИНКРЕМЕНТНЫМ ФОРМОВАНИЕМ | 2011 |

|

RU2576792C2 |

| РОТОР, СПОСОБ КОМПОНОВКИ РОТОРА И СПОСОБ ПРОИЗВОДСТВА РОТОРА | 2020 |

|

RU2798143C1 |

Изобретение относится к области обработки давлением листового металла, в частности к инкрементному формованию листов при помощи робота. Деформирование листа осуществляют установленным на руке робота нагреваемым инструментом с полусферическим наконечником, который перемещают по запрограммированной траектории. Производят калибровку материала листа, при которой получают значения предела текучести материала листа и соответствующей деформации и кривую растяжения-деформации. Определяют поведение материала листа в пластической области, в которой деформация является постоянной после снятия приложенного напряжения. Затем определяют контактную зону листа, зажатого по краям, и инструмента, в которой инструмент помещают в первую координатную точку запрограммированной траектории движения инструмента, по спирали, образующей поверхность усеченного конуса, и в остальные точки. Указанные точки определяют по трем амплитудам, каждую из которых определяют с учетом временного шага траектории и соответствующей ему координаты в одном из трех направлений X, Y, Z. Техническим результатом изобретения является оптимизация управления движением рабочего инструмента. 8 ил.

Способ роботизированной одноточечной инкрементной формовки, включающий инкрементное деформирование листа установленным на руке робота нагреваемым инструментом с полусферическим наконечником, который перемещают по запрограммированной траектории, отличающийся тем, что осуществляют калибровку материала листа, при которой получают значения предела текучести материала листа и соответствующей деформации и кривую растяжения-деформации и определяют поведение материала листа в пластической области, в которой деформация является постоянной после снятия приложенного напряжения, после калибровки определяют контактную зону листа, зажатого по краям, и инструмента, в которой инструмент помещают в первую координатную точку запрограммированной траектории движения инструмента, по спирали, образующей поверхность усеченного конуса, и в остальные точки, которые определяют по трем амплитудам, каждую из которых определяют с учетом временного шага траектории и соответствующей ему координаты в одном из трех направлений X, Y, Z, после чего осуществляют движение нагреваемого инструмента по запрограммированной траектории.

| CN 103480751 B, 08.04.2015 | |||

| Способ повышения точности перемещений промышленного робота в процессе инкрементального формообразования | 2020 |

|

RU2762693C1 |

| СПОСОБ ПОВЫШЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ ДЕТАЛИ, ПОЛУЧЕННОЙ ИНКРЕМЕНТНЫМ ФОРМОВАНИЕМ | 2011 |

|

RU2576792C2 |

| Устройство для формообразования деталей с криволинейной поверхностью из листовых заготовок | 1990 |

|

SU1787620A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2024-09-16—Публикация

2023-09-25—Подача