Область техники

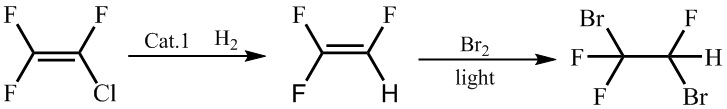

Настоящее изобретение относится к получению фторсодержащего олефина и, в частности, к способу безопасного получения трифторэтилена, и к способу и системе для получения гексафтор-1,3-бутадиена посредством бромирования трифторэтилена, дегидробромирования твердой щелочью, реакции включения цинка и реакции сочетания.

Уровень техники

Гексафтор-1,3-бутадиен представляет собой газ для сухого травления с отличными эксплуатационными характеристиками, который в основном применяется для плазменного травления диэлектриков или полупроводников. Гексафтор-1,3-бутадиен обладает превосходными экологическими характеристиками и травильной способностью. Озоноразрушающий потенциал ОDР гексафтор-1,3-бутадиена равен 0, потенциал глобального потепления GWP100 составляет 290, и гексафтор-1,3-бутадиен существует в атмосфере только 1,9 сут. По сравнению с традиционными травильными газами в электронике тетрафторидом углерода (CF4), гексафторэтаном (C2F6), перфторпропаном (C3F8), октафторциклобутаном (c-C4F8) и трифторидом азота (NF3), гексафтор-1,3-бутадиен имеет более высокую скорость травления, большую селективность травления и более высокое аспектное отношение.

В способе получения гексафтор-1,3-бутадиена наиболее часто, например, в способе, раскрытом в CN101031529A и CN110590495A, в качестве исходного материала используют хлортрифторэтилен, и гексафтор-1,3-бутадиен получают посредством гидродехлорирования, бромирования, дегидробромирования, получения цинкового реагента и сочетания с цинковым реагентом. Технологическая схема проста при получении сырья и не является нестрогой по условиям, так что наиболее подходит для промышленного применения. Однако в реальном производстве обнаружено, что 1) трифторэтилен склонен к реакции диспропорционирования и склонен к взрыву при диспропорционировании, особенно при сосуществовании с водородом, что является большими угрозами для безопасности; и 2) при дегидробромировании жидкой щелочью бромтрифторэтилен имеет низкий выход и нестабилен.

Что касается безопасности трифторэтилена, в документе (Trifluoroethy-lene deflagration, Andrew E. Feiring; Jon D. Hulburt, American Chemical Society: Chemical & Engineering Safety Letters), опубликованном DuPont в 1997 году, указывается, что трифторэтилен подвержен реакции диспропорционирования, выделяется много тепла, что приводит к повышению давления, даже взрыву. Lisochkin et al. (Explosive-hazard estimates for several fluorine-containing monomers and their mixtures, based on the minimum ignition pressure with a fixed igniter energy, Combustion, Explosion and Shock Waves volume 42, pages140-143 (2006)) указывают, что, когда трифторэтилен сосуществует с водородом, взрыв при диспропорционировании более вероятен и выделяет много тепла. В настоящее время исследования безопасности трифторэтилена в основном сосредоточены на очистке, транспортировке и смесях, но не на безопасности процесса производства трифторэтилена; и обеспечение безопасности реакции на стадии получения трифторэтилена посредством гидродехлорирования 1,1,2-хлортрифторэтилена напрямую определяет перспективы индустриализации и рыночный масштаб гексафтор-1,3-бутадиена.

Для дегидробромирования жидкой щелочью использование водного раствора гидроксида натрия или гидроксида калия или спиртового раствора для удаления галогеноводорода является одним из распространенных методов получения олефина. Например, в патенте CN104844411A раскрывается получение бромтрифторэтилена в 10% растворе гидроксида натрия путем дегидробромирования 1,2-дибром-1,1,2-трифторэтана. Как другой пример, в патенте CN107032946A раскрывается использование водного раствора гидроксида натрия или гидроксида калия или спиртового раствора, под действием межфазного катализатора, для получения бромтрифторэтилена посредством осуществления реакции дегидробромирования 1,2-дибром-1,1,2-трифторэтана. Получение бромтрифторэтилена путем осуществления дегидробромирования 1,2-дибром-1,1,2-трифторэтана является ключевой стадией для ограничения выхода при синтезе гексафтор-1,3-бутадиена. Реакция щелочного дегидробромирования имеет проблемы низкого выхода, длительного времени реакции и низкой эффективности, и имеет большое количество трех отходов, серьезно ограничивающие стоимость и масштаб производства гексафтор-1,3-бутадиена, что в конечном итоге влияет на конкурентоспособность продуктов гексафтор-1,3-бутадиена на рынке. Следовательно, необходимо разработать новый способ получения бромтрифторэтилена посредством дегидробромирования 1,2-дибром-1,1,2-трифторэтана.

Сущность изобретения

Для решения вышеуказанных технических проблем настоящее изобретение предоставляет способ и систему для получения гексафтор-1,3-бутадиена, которые отличаются высокой производственной безопасностью, высоким общим выходом продукта и пригодны для промышленного производства.

Первая часть настоящего раскрытия относится к способу безопасного непрерывного получения трифторэтилена, который реализуется посредством описанного далее технического решения.

Предложен способ непрерывного получения трифторэтилена. Способ непрерывного получения включает следующее: под действием металлического нанокатализатора на носителе хлортрифторэтилен и газообразный водород подвергают реакции гидродехлорирования в первом реакторе, и таким образом получают смесь. Смесь включает 0,8-2,0% 1,2-дихлортрифторэтана (HCFC-123а) и/или 1-хлор-1,2,2-трифторэтана (HCFC-133). Металлический нанокатализатор на носителе включает первый компонент, выбранный по меньшей мере из одного элемента из рутения, палладия или платины, второй компонент, выбранный по меньшей мере из одного элемента из меди, висмута или церия, и носитель активированный уголь.

Кроме того, смесь также включает 20-50% трифторэтилена, 43-77% хлортрифторэтилена и 2-5% 1,1,2-трифторэтана (HFC-143).

Температура реакции гидродехлорирования с хлортрифторэтиленом и газом водородом составляет 100-200°С, и давление реакции составляет 0-2 МПа. Общая объемная скорость газа водорода и хлортрифторэтилена составляет 200-500 час-1; и мольное соотношение газа водорода и хлортрифторэтилена составляет (1,2-2,5):1.

В металлическом нанокатализаторе на носителе по настоящему изобретению наносимое количество основано на массе носителя в катализаторе. Нанесенное количество первого компонента составляет 0,05-5,0%, и нанесенное количество второго компонента составляет 0,01-3,0%; и предпочтительно нанесенное количество первого компонента составляет 0,1-3,0%, а нанесенное количество второго компонента составляет 0,01-2,0%.

Кроме того, первый компонент и второй компонент соответствуют следующим требованиям: массовое отношение первого компонента ко второму компоненту составляет 1:(0,1-5). Предпочтительно массовое отношение первого компонента ко второму компоненту составляет 1:(0,1-2).

Носитель активированный уголь по настоящему изобретению представляет собой гранулированный активированный уголь или столбчатый активированный уголь, и материал носителя активированного угля выбирают из скорлупы кокосового ореха, древесного или каменного активированного угля. Предпочтительно удельная площадь поверхности носителя активированного угля составляет ≥1000 м2/г, и содержание золы составляет ≤3,0 мас.%. Предпочтительнее удельная площадь поверхности носителя активированного угля составляет ≥1100 м2/г, и содержание золы составляет ≤2,8 мас.%.

Размер частиц металлического нанокатализатора на носителе по настоящему изобретению составляет 2-50 нм, и металлические частицы размером 2-10 нм составляют более 90%, так что достигается равномерное распределение частиц по размеру. Конкретный размер частиц вычисляют с помощью следующего метода: произвольно выбирают две-три области на изображении в просвечивающем электронном микроскопе (ПЭМ), выполняют увеличение и затем используют программное обеспечение Image-Pro Plus для статистического анализа. Формула расчета среднего диаметра поверхностных частиц имеет вид ds=Σnidi3/Σnidi2, где ni представляет собой число металлических частиц с диаметром, равным di, и число выбранных металлических частиц составляет не менее 200. В настоящем раскрытии размер частиц катализатора мал, размер частиц активной фазы уменьшается, количество хлортрифторэтилена и трифторэтилена, которые адсорбируются в локальном активном центре, уменьшается, так что вероятность сочетания хлортрифторэтилена и трифторэтилена уменьшается, селективность трифторэтилена улучшается, и эффективно устраняется дезактивация катализатора, вызываемая осаждением углерода. В другом аспекте диссоциированный Н, образующийся вокруг основного продукта трифторэтилена, снижается, посредством чего облегчается десорбция.

Взрыв при диспропорционировании трифторэтилена во время реакции вызывается следующими тремя аспектами: 1) полимеризация трифторэтилена инициирует реакцию диспропорционирования; 2) высокая температура и высокое давление запускают реакцию диспропорционирования; и 3) при диспропорционировании трифторэтилена происходит развитие цепи, которая быстро реагирует, вызывая быстрое повышение давления и высвобождая много тепла.

Путем применения любого из металлических нанокатализаторов на носителе по настоящему изобретению в реакции получения трифторэтилена посредством гидродехлорирования хлортрифторэтилена реакцию диспропорционирования трифторэтилена можно эффективно ингибировать, и безопасность реакции значительно повышается. Конкретные результаты указаны далее. (1) С помощью металлического нанокатализатора на носителе по настоящему изобретению можно контролировать образование следов HCFC-123а и/или HCFC-133, атомы хлора в молекулах HCFC-123а или HCFC-133 используются для захвата промежуточных радикалов при реакции трифторэтилена, чтобы препятствовать развитию цепи с тем, чтобы ингибировать появление реакции диспропорционирования трифторэтилена. (2) С помощью металлического нанокатализатора на носителе по настоящему изобретению регулируется образование небольшого количества побочного продукта HFC-143, и реакция диспропорционирования трифторэтилена ингибируется посредством теплового эффекта разбавления HFC-143. (3) С помощью металлического нанокатализатора на носителе по настоящему изобретению степень конверсии исходного хлортрифторэтилена регулируют так, что она не превышает 50%, посредством чего предотвращается образование горячих точек в реакторе, т.е. избегают запуск реакции диспропорционирования трифторэтилена из-за высокой температуры.

Металлический нанокатализатор на носителе по настоящему изобретению получают посредством следующих стадий.

А1. Восстановление и модификация носителя: проводят восстановительную обработку на носителе активированном угле в течение 1,5-3 часов при 200-800°С с помощью восстановителя, и затем осуществляют охлаждение до комнатной температуры. Восстановитель выбирают по меньшей мере из одного из водорода, азота или аммиака.

A2. Осаждение наночастиц: смесь стабилизатора наночастиц, бромида калия и хлорида калия греют при 80-110°С при перемешивании, и выполняют дефлегмацию в течение 1-2 часов; затем в смесь добавляют растворимую соль первого компонента и растворимую соль второго компонента, проводят реакцию в течение 1,5-2,5 час., поддерживая температуру на уровне 80-110°, и затем осуществляют охлаждение до комнатной температуры для получения продукта; и в продукт при перемешивании добавляют по каплям избыточный восстановитель в жидкой фазе, затем добавляют носитель активированный уголь, который восстанавливают и модифицируют на стадии А1, непрерывно добавляют по каплям щелочные растворы, величину рН регулируют до 6-10,5, предпочтительно величина рН составляет 9-10,5, и металлические наночастицы осаждают на поверхность носителя активированного угля.

A3. Промывка и обжиг: выполняют фильтрацию, для промывки до нейтрального состояния используют раскисленную деионизованную воду или этанол, затем выполняют сушку, и выполняют обжиг в течение 1,0-4,0 час при 300-400°С в инертной атмосфере, и таким образом получают предшественник катализатора. Предпочтительно температура обжига составляет примерно 350°С, и время обжига составляет примерно 1,5-2,5 час.

A4. Активация-восстановление: предшественник катализатора помещают в смешанную атмосферу газа водорода и газа азота, температуру поднимают до 250-450°С со скоростью 0,1-2,0°/мин и поддерживают постоянную температуру в течение 1-5 часов, и таким образом получают металлический нанокатализатор на носителе.

На стадии А1 восстановителем предпочтительно является комбинация газов водорода и азота или комбинация аммиака и газа азота. Кислотная функциональная группа носителя активированного угля после модификации разлагается, и содержание кислорода уменьшается; и в то же время щелочная функциональная группа увеличивается, и азотсодержащая функциональная группа наносится на поверхность носителя. Восстановленный и модифицированный носитель активированный уголь обладает повышенной адсорбционной способностью в отношении неполярных веществ.

На стадии А2 растворимую соль первого компонента выбирают по меньшей мере из одного из хлорида, гидрохлорида или органической соли первого компонента, например, трихлорида рутения, ацетата рутения, хлорида или гидрохлорида палладия или платины, раствора тетрахлорпалладата натрия (Na2PdCl4) в этаноле, хлороплатината аммония или тетрахлороплатината дикалия (K2PtCl4). Растворимую соль второго компонента выбирают по меньшей мере из одного из хлорида, нитрата, сульфата или органической соли второго компонента, например, хлорида меди, нитрата меди, сульфата меди, хлорида висмута или нитрата висмута, сульфата церия или гептагидрата хлорида церия.

На стадии А2 стабилизатор наночастиц выбирают по меньшей мере из одного из поливинилпирролидона (PVP), пропиламина или бромида гексадецилтриметиламмония (CTAB); и молярная доза в 4-6 раз превышает сумму молярных масс первого компонента и второго компонента.

На стадии А2 восстановитель в жидкой фазе выбирают по меньшей мере из одного из L-аскорбиновой кислоты, NaBH4, лимонной кислоты или этиленгликоля; и молярная доза в 2-4 раза превышает сумму молярных масс первого компонента и второго компонента.

На стадии А2 щелочные растворы представляют собой раствор NaOH или KOH, и массовая концентрация составляет 2-10 мас.%.

На стадии А2 в смеси бромистого калия и хлорида калия мольное отношение хлорида калия к бромиду калия составляет 1:0,01-1:0,3.

Металлический нанокатализатор на носителе по настоящему раскрытию включает кристаллическую плоскость (111) и кристаллическую плоскость (100). В результате исследований заявитель обнаружил, что при различных пропорциях кристаллических плоскостей интенсивность реакции каталитического гидрирования хлортрифторэтилена и распределение продукта можно регулировать и контролировать. Кристаллическая плоскость (111) является ведущей для получения целевого продукта трифторэтилена TrFE и получения микроколичества HCFC-123a (путь реакции CTFE→HCFC-123a→TrFE); а кристаллическая плоскость (100) обладает более высокой адсорбционной способностью для хлортрифторэтилена, причем таким образом облегчается получение побочных продуктов HCFC-133 и HFC-143. В настоящем раскрытии посредством изменения отношения бромида калия к хлориду калия можно регулировать и контролировать отношение кристаллической плоскости (111) к кристаллической плоскости (100), в связи с чем можно регулировать интенсивность реакции каталитического гидрирования и распределение продукта. Разумным основанием является то, что 1. Br- преимущественно адсорбирует катионы металлов граней кристалла (100), т.е. рост кристаллов усиливается в направлении (100). 2. При сравнении Br- или Cl- демонстрирует относительно слабое взаимодействие с катионами металлов, и так как поверхностная энергия поверхности металла (111) является самой низкой, и наночастицы стараются минимизировать общую поверхностную энергию [примечание: (111) < (100) < (110)], использование хлорида калия способствует образованию грани кристалла (111) сплава.

На стадии А3 стабилизатор наночастиц и восстановитель в жидкой фазе удаляют посредством промывки спиртом и обжига, чтобы предотвратить адсорбцию стабилизатора наночастиц и восстановителя в жидкой фазе на поверхности катализатора, что приводит к ослаблению контакта между реагентами и активным центром, т.е. это может привести к снижению каталитической активности.

Настоящее раскрытие также предоставляет способ непрерывного получения 1,2-дибромтрифторэтана. Способ включает поступление полученной смеси в ректификационную установку для разделения, поступление трифторэтилена, полученного путем ректификации, во второй реактор и непрерывное взаимодействие с бромом под действием света с получением 1,2-дибромтрифторэтана; и возвращение хлортрифторэтилена, полученного путем ректификации, в первый реактор для повторного использования.

Ректификационная установка включает ректификационную колонну по меньшей мере с двумя ступенями. Трифторэтилен извлекается из верхней части первой ступени ректификационной колонны, а хлортрифторэтилен извлекается из возвратной трубы последней ступени ректификационной колонны.

В конкретном осуществлении для разделения смеси используется двухступенчатая ректификационная колонна. Температура нижней части первой ступени ректификационной колонны составляет 20 - 40°С, температура конденсатора составляет -10° - 0°, и давление в нижней части колонны составляет 0,5-1,5 МПа. Температура нижней части колонны второй ступени ректификационной колонны составляет 40-60°С, температура конденсатора составляет 0° - 10°С, и давление в нижней части колонны составляет 0,3-0,8 МПа.

Из-за проблемы безопасности с трифторэтиленом ректифицированный трифторэтилен необходимо сразу же подавать во второй реактор, и он непрерывно реагирует с бромом под действием света с образованием 1,2-дибромтрифторэтана. Полное уравнение реакции имеет следующий вид:

.

.

Cat.1 - Кат.1, light - свет

Бром представляет сбой пары брома; и мольное отношение трифторэтилена к парам брома составляет 1:(0,3-3). Предпочтительно мольное отношение трифторэтилена к парам брома составляет 1:(0,9-1,1).

Температура при реакции трифторэтилена и паров брома составляет 0-150°С, и давление составляет 0-1 МПа. Предпочтительно температура при реакции трифторэтилена и паров брома составляет 20-80°С, и давление составляет 0-0,3 МПа.

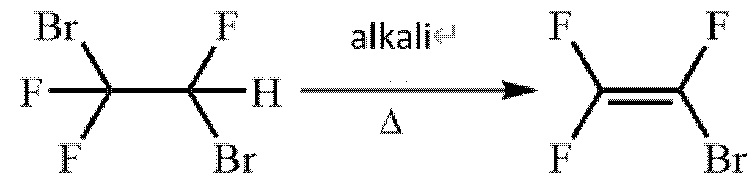

Вторая часть настоящего раскрытия относится к способу непрерывного получения бромтрифторэтилена. Способ получения включает непрерывное добавление в третий реактор, в который предварительно загружен 1,2-дибромтрифторэтан, 1,2-дибромтрифторэтана и твердой щелочи для взаимодействия для получения бромтрифторэтилена. Уравнение реакции имеет следующий вид:

аlkali – щелочь.

Способ конкретно включает описанные далее стадии реакции.

B1. В третий реактор предварительно добавляют 1,2-дибромтрифторэтан (в качестве растворителя), и открывают внешний циркуляционный насос, чтобы вызвать вытекание 1,2-дибромтрифторэтана из третьего реактора и затем возвращение в третий реактор после прохождения через фильтрующее устройство.

B2. Температуру повышают до температуры реакции, непрерывно добавляют 1,2-дибромтрифторэтан и твердую щелочь, собирают газообразный бромтрифторэтилен, после конденсации получают жидкий бромтрифторэтилен, а побочные продукты выгружают из реакционной системы через фильтрующее устройство, таким образом обеспечивая непрерывную реакцию.

На стадии В1 объем 1,2-дибромтрифторэтана, предварительно добавляемого в третий реактор, составляет 1/4-1/2 объема третьего реактора. Внешний циркуляционный насос имеет расход, в час в 1/5 - 5 раз превышающий объем третьего реактора.

На стадии В2 1,2-дибромтрифторэтан подается непрерывно, и поступающее количество в час составляет (0,01-0,1) от количества, добавленного предварительно.

Мольное соотношение подаваемой твердой щелочи и 1,2-дибромтрифторэтана составляет 1:(0,8-1,2). Предпочтительно мольное соотношение подаваемой твердой щелочи и 1,2-дибромтрифторэтана составляет 1:1.

Температура реакции дегидробромирования составляет 30-80°, предпочтительно температура реакции составляет 60-70°С.

Твердую щелочь выбирают по меньшей мере из одной из гидроксида лития, гидроксида натрия, гидроксида калия, гидроксида кальция, карбоната натрия или карбоната калия. Предпочтительно твердую щелочь выбирают по меньшей мере из одной из гидроксида натрия, гидроксида калия, карбоната натрия или карбоната калия.

Для того, чтобы повысить эффективность реакции, размер частиц твердой щелочи составляет от 10 мкм до 5 мм; и предпочтительно размер частиц твердой щелочи составляет от 100 мкм до 1 мм.

Бромтрифторэтилен поступает из выпуска газовой фазы из третьего реактора в конденсатор для конденсации и сбора, и температуру конденсатора выбирают от -15°С до -5°С.

Третья часть настоящего раскрытия относится к способу получения гексафтор-1,3-бутадиена. Способ получения включает следующие далее стадии.

(1) Используют способ непрерывного получения трифторэтилена для получения в первом реакторе смеси, включающей трифторэтилен, и полученную смесь используют для получения 1,2-дибромтрифторэтана во втором реакторе способом непрерывного получения 1,2-дибромтрифторэтана.

(2) Используют способ непрерывного получения бромтрифторэтилена для получения бромтрифторэтилена в третьем реакторе.

(3) В четвертый реактор, содержащий цинковый порошок, инициатор и органический растворитель, добавляют бромтрифторэтилен для реакции с получением трифторэтенилцинкбромида, и смесь после фильтрации поступает в пятый реактор; и добавляют связующее вещество для реакции сочетания с тем, чтобы получить гексафтор-1,3-бутадиен. Уравнение реакции имеет следующий вид:

.

.

Sol. - Раств., Cat. - Кат.

Сначала в четвертый реактор добавляют органический растворитель, инициатор и цинковый порошок, перемешивают и нагревают до 0-100° (предпочтительно 30-60°), и затем добавляют для реакции бромтрифторэтилен, и таким образом получают раствор трифторэтенилцинкбромида; удаляют цинковый порошок из раствора трифторэтенилцинкбромида посредством фильтрации, затем смесь поступает в пятый реактор, и для реакции добавляют связующее вещество при температуре от -20 до -50°С (предпочтительно -10-10°), и таким образом получают гексафтор-1,3-бутадиен.

Органический растворитель выбирают по меньшей мере из одного из N,N-диметилформамида (ДМФА), N,N-диметилацетамида (DMAc), диметилсульфоксида (ДМСО) или тетрагидрофурана (TГФ); и влага, содержащаяся в органическом растворителе, составляет ≤ 200 ч/млн.

Инициатор выбирают по меньшей мере из одного из метилбромида, 1,2-дибромэтана, йода, хлортриметилсилана или раствора трифторэтенилцинкбромида.

Связующее вещество выбирают по меньшей мере из одного из йодида меди, бромида меди, хлорида меди, хлорида железа или бромида железа.

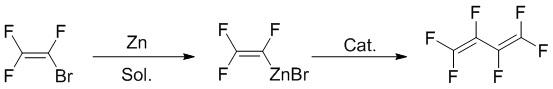

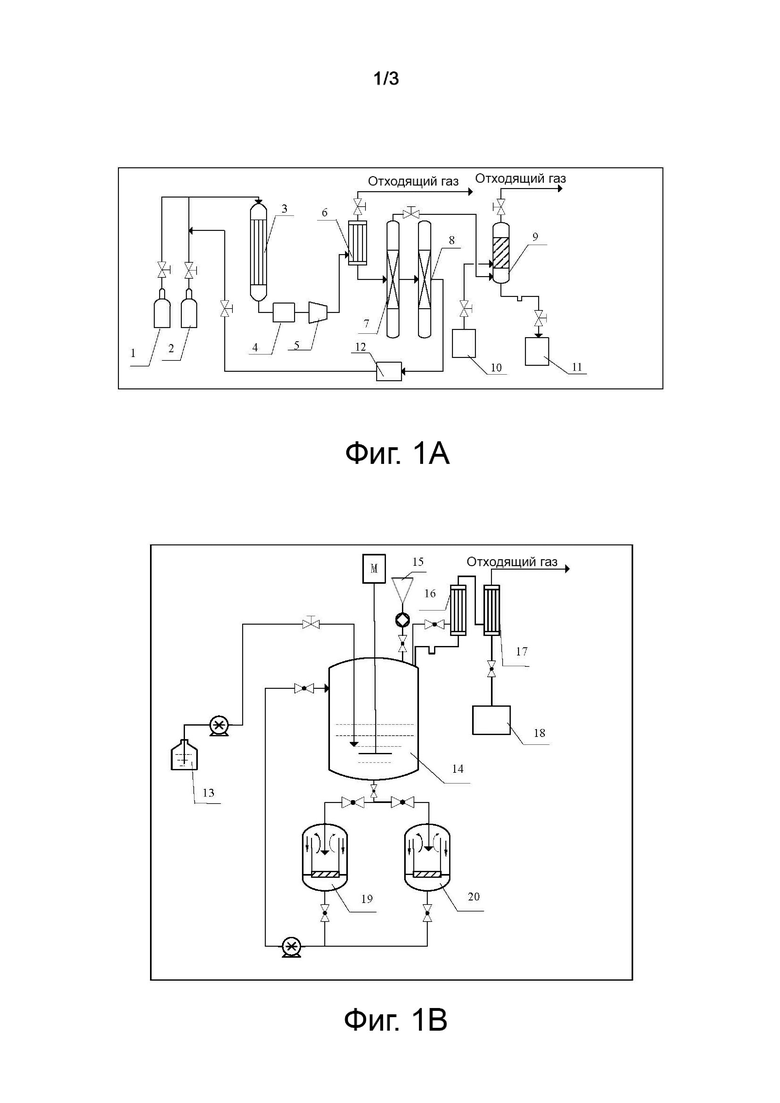

Четвертая часть настоящего раскрытия относится к системе для получения гексафтор-1,3-бутадиена. Производственная система включает подсистему X, подсистему Y и подсистему Z.

(1) Подсистема X для получения 1,2-дибромтрифторэтана включает первый реактор, устройство для воднощелочной промывки, установку для ректификации и второй реактор, которые соединены в указанном порядке. Первый реактор представляет собой газотвердофазный реактор, заполненный металлическим нанокатализатором на носителе, и снабжен впуском для газового сырья и выпуском для смеси. Выпуск для смеси сообщается с впускным отверстием ректификационной установки. Верхняя часть колонны ректификационной установки соединяется с впускным отверстием для трифторэтилена второго реактора. Второй реактор представляет собой реактор для фотобромирования и также снабжен впуском для паров брома, выпуском для 1,2-дибромтрифторэтана и выпуском для неконденсирующегося газа.

(2) Подсистема Y для получения бромтрифторэтилена включает третий реактор. Третий реактор представляет собой реактор для дегидробромирования и снабжен устройством непрерывной подачи твердой щелочи, впуском для 1,2-дибромтрифторэтана, соединенным с выпуском для 1,2-дибромтрифторэтана второго реактора, выпускным каналом и выпуском для бромтрифторэтилена. Выпускной канал соединен с устройством для фильтрации для отфильтровывания побочных продуктов. Выпуск для бромтрифторэтилена последовательно соединен с конденсатором А и конденсатором В. Конденсатор А сформирован для возврата 1,2-дибромтрифторэтана, а конденсатор В сформирован для конденсации бромтрифторэтилена.

(3) Подсистема Z для получения гексафтор-1,3-бутадиена включает четвертый реактор, пятый реактор и сборник для гексафтор-1,3-бутадиена, которые соединены в указанном порядке. Четвертый реактор сообщается с выпуском для бромтрифторэтилена третьего реактора.

Специалистам в данной области известно, что устройства должны быть соединены друг с другом посредством трубопроводов; на впусках и выпусках располагаются некоторые клапаны и перекачивающие насосы; и сырье и продукты обычно хранятся в резервуарах-хранилищах (например, резервуаре для хранения хлортрифторэтилена, резервуаре для хранения брома, резервуаре для хранения бромтрифторэтилена и резервуаре для хранения гексафтор-1,3-бутадиена). Описанное выше является общеизвестным и должно быть известно специалистам в данной области технике, и в настоящем описании еще раз не описывается.

Кроме того, ректификационная установка включает первую ректификационную колонну и вторую ректификационную колонну. Смесь, содержащая трифторэтилен, проходит через устройство для воднощелочной промывки и затем поступает в первую ректификационную колонну посредством сжатия (удаление избытка газа водорода, который не сжимается). Трифторэтилен собирают из верхней части колонны и подают во второй реактор, а оставшиеся материалы поступают во вторую ректификационную колонну. Хлортрифторэтилен из возвратной трубы собирают и возвращают в первый реактор для повторного использования.

Далее, 1,2-дибромтрифторэтан после отфильтровывания побочных продуктов на устройстве для фильтрации, возвращается в третий реактор.

Кроме того, впуск четвертого реактора отдельно соединен с устройством для подачи органического растворителя, устройством для подачи порошка цинка и устройством для подачи бромтрифторэтилена, и выпуск соединен с фильтром для отфильтровывания избыточного порошка цинка. Впуск пятого реактора соединен с выпуском фильтра для цинкового порошка и снабжен устройством для подачи связующего вещества, и выпуск соединен со сборником для гексафтор-1,3-бутадиена. Сборник включает конденсатор и резервуар для хранения.

Материал первого реактора выбирают из одного из сплавов: 316L, Inconel 600, Моnel 400 или Hastelloy С. Материал второго реактора выбирают из одного из силикатного стекла, кварцевого стекла или карбида кремния. Материал третьего реактора выбирают из стеклянной футеровки, карбида кремния или углеродистой стали, футерованной PTFE. Материал четвертого реактора выбирают из одной из стеклянных футеровок, карбида кремния, 316L или углеродистой стали, футерованной PTFE. Материал пятого реактора выбирают из одной из стеклянных футеровок, карбида кремния, 316L или углеродистой стали, футерованной PTFE.

По сравнению с известным уровнем техники настоящее раскрытие имеет следующие полезные эффекты.

1. Металлический нанокатализатор на носителе по настоящему раскрытию может регулировать побочные продукты конкретной реакции и устранять источник энергии или блокировать цепную реакцию, чтобы избежать возникновения реакции диспропорционирования трифторэтилена, за счет захвата побочных продуктов HCFC-123а и HCFC-133 на радикалы трифторэтилена; и посредством теплового эффекта разбавления побочного продукта HFC-143 регулируется скорость реакции конверсии, чтобы избежать образования горячих точек, причем посредством этого достигается безопасное получение трифторэтилена.

2. В то же время, когда металлический нанокатализатор на носителе по настоящему изобретению сохраняет низкую скорость конверсии хлортрифторэтилена, катализатор по-прежнему обладает длительным сроком службы, хорошей стабильностью и желательной стойкостью к осаждению углерода и спеканию.

3. В настоящем раскрытии посредством использования процесса непрерывного дегидробромирования на твердой щелочи предотвращается контакт между продуктом бромтрифторэтиленом и растворителем протонного типа, так что повышаются эффективность производства и эффективность реакции и уменьшается выброс трех отходов.

Краткое описание чертежей

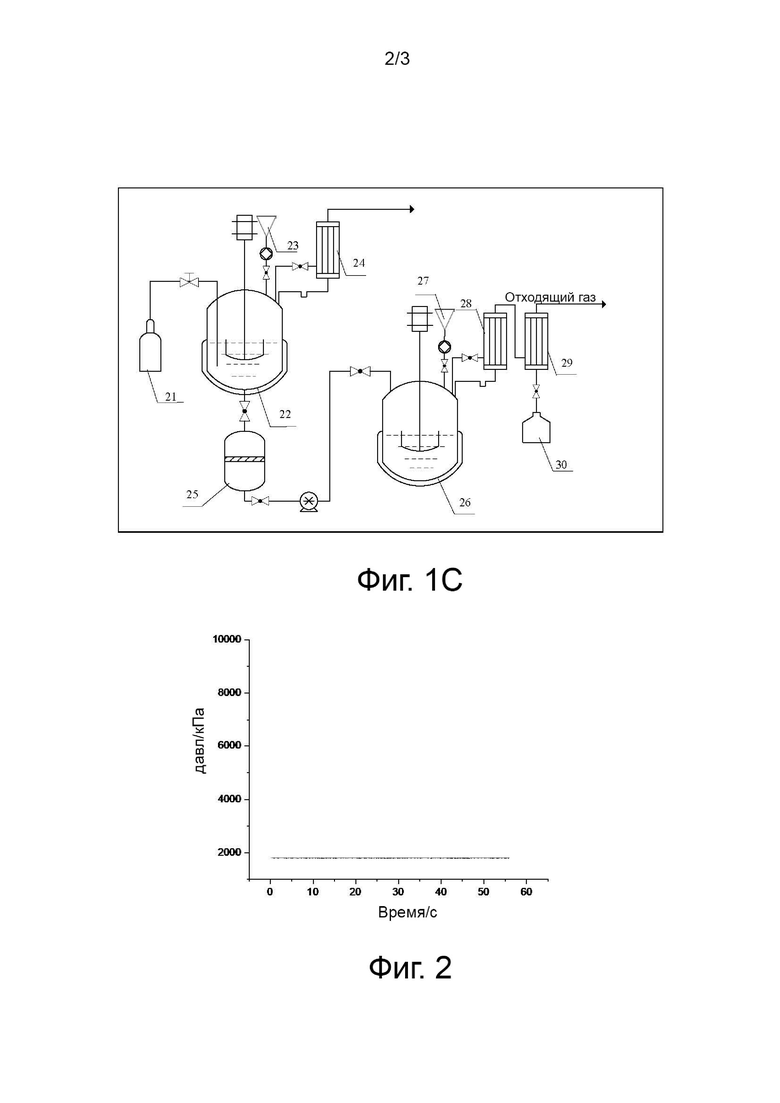

Фиг. 1а представляет собой подсистему X секции 1,2-дибромтрифторэтана в системе для получения гексафтор-1,3-бутадиена согласно воплощению I настоящего раскрытия, включающую 1: баллон с хлортрифторэтиленом, 2: баллон с газом водородом, 3: первый реактор, 4: устройство для воднощелочной промывки, 5: компрессор, 6: конденсатор, 7: первую ректификационную колонну, 8: вторую ректификационную колонну, 9: второй реактор, 10: резервуар для выпаривания брома, 11: резервуар для хранения 1,2-дибромтрифторэтана, 12: резервуар для хранения хлортрифторэтилена.

Фиг. 1b представляет собой подсистему Y секции бромтрифторэтилена в системе для получения гексафтор-1,3-бутадиена согласно воплощению I настоящего раскрытия, включающую 13: резервуар для хранения 1,2-дибромтрифторэтана, 14: третий реактор, 15: резервуар для хранения твердой щелочи, 16: конденсатор, 17: конденсатор, 18: резервуар для хранения бромтрифторэтилена, 19: резервуар для фильтрации побочных продуктов, 20: резервуар для фильтрации побочных продуктов.

Фиг. 1с представляет собой подсистему Z секции гексафтор-1,3-бутадиена в системе для получения гексафтор-1,3-бутадиена согласно воплощению I настоящего раскрытия, включающую 21: баллон с бромтрифторэтиленом, 22: четвертый реактор, 23: резервуар для хранения цинкового порошка, 24: конденсатор, 25: резервуар для фильтрации от цинкового порошка, 26: пятый реактор, 27: резервуар для хранения связующего вещества, 28: конденсатор, 29: конденсатор, 30: резервуар для хранения гексафтор-1,3-бутадиена.

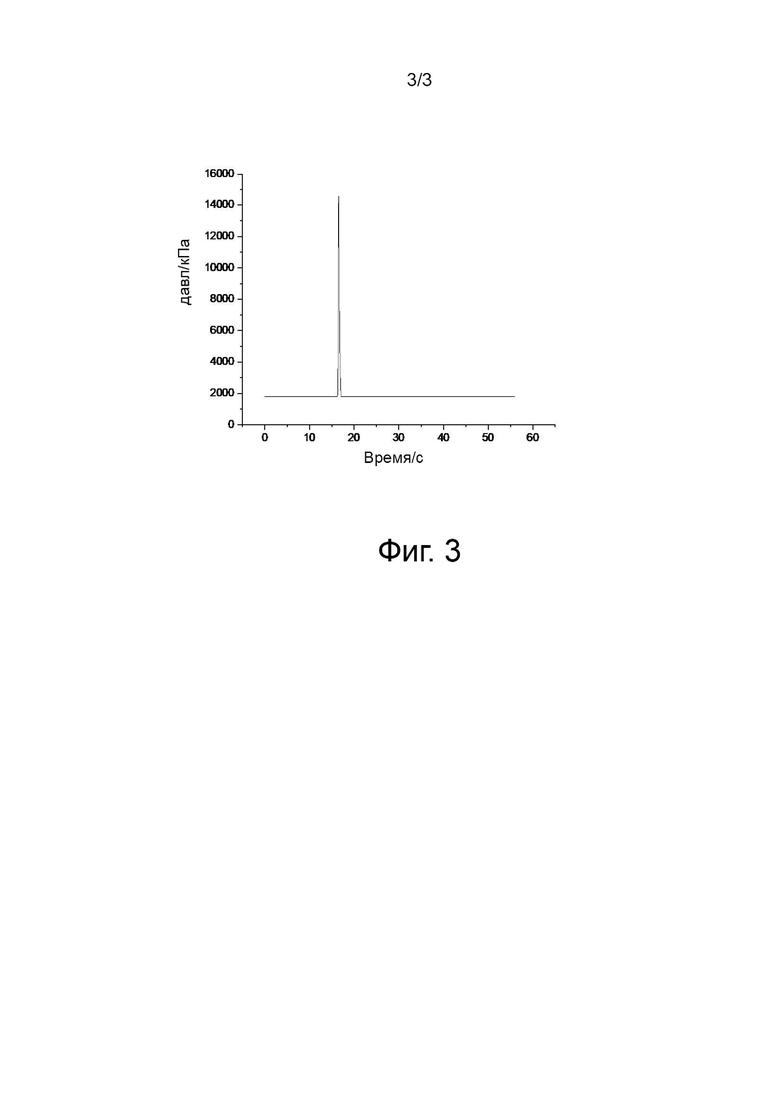

Фиг. 2 представляет собой кривую испытания на безопасность продукта гидрирования с кaт.1, полученного в примере получения 1 настоящего раскрытия.

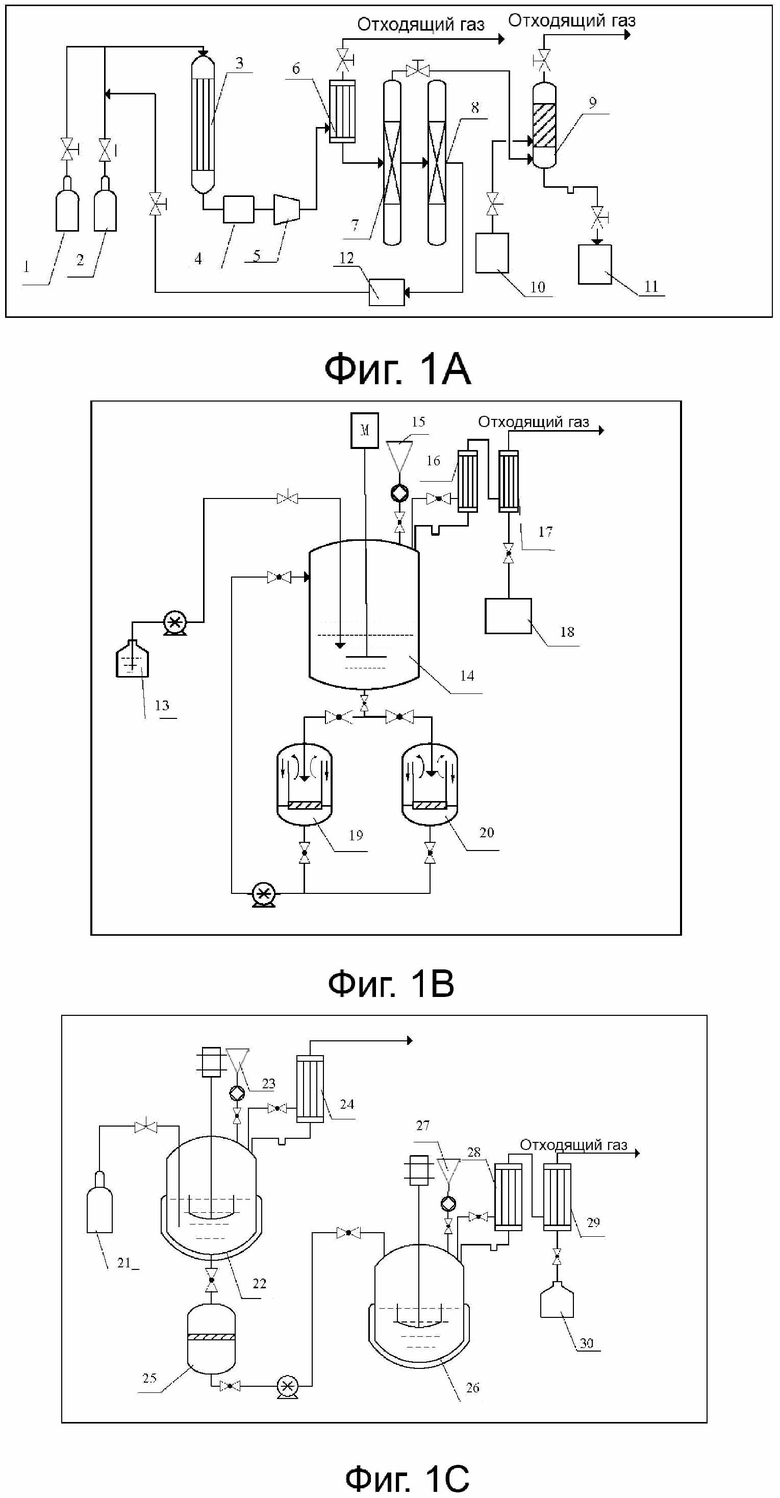

Фиг. 3 представляет собой кривую испытания на безопасность продукта гидрирования с кaт-DB2, полученного в примере получения 2 настоящего раскрытия.

Подробное описание воплощений

Настоящее изобретение дополнительно описано ниже со ссылкой на конкретные воплощения, но изобретение не ограничивается этими конкретными воплощениями. Специалистам в данной области следует понимать, что настоящее раскрытие охватывает все альтернативы, усовершенствования и эквиваленты, которые могут быть включены в объем формулы изобретения.

Пример получения 1

Настоящий пример получения предоставляет получение металлического нанокатализатора на носителе, включающее конкретно указанные далее стадии.

А1. Восстановление и модификация носителя. Берут 20 г носителя активированного угля и помещают в смешанную атмосферу аммиака и газа азота (VNH3:VN2 = 1:5), обрабатывают в течение 2 час при 450° и охлаждают до комнатной температуры для последующего использования.

A2. Осаждение наночастиц. Отмеряют 7 мл раствора хлорида платины (Pt 3,8%) в соляной кислоте, 0,6 г BiCl3 и 5 мл соляной кислоты (с концентрацией 37%) и растворяют в 40 мл деионизованной воды для последующего использования; поливинилпирролидон (PVP) и смесь хлорида калия и бромида калия (мольное отношение KCl к KBr составляет 1:0,2) помещают в круглодонную колбу, перемешивают с помощью магнитной мешалки, нагревают до 85°С и кипятят с обратным холодильником в течение 1 часа. Затем добавляют смешанный раствор хлорида платины и BiCl3, греют в течение 2 часов при 85°С и охлаждают до комнатной температуры; и затем добавляют по каплям избыток восстановителя NaBH4 в жидкой фазе. При продолжении перемешивания добавляют восстановленный и модифицированный на стадии А1 носитель активированный уголь, затем добавляют по каплям раствор NaOH концентрации 3%, проверяют, чтобы величина рН составляла 9, и на поверхность носителя осаждают наночастицы металла.

A3. Промывка и обжиг. Выполняют фильтрацию, остаток на фильтре промывают до нейтрального состояния раскисленной деионизованной водой или этанолом, и затем проводят вакуумную сушку в течение 8 часов при 100°. Затем остаток на фильтре помещают в атмосферную печь и проводят обжиг в течение 2 час при 350° в атмосфере азота, и таким образом получают предшественник катализатора.

A4. Активация-восстановление. Предшественник катализатора помещают в смешанную атмосферу газа водорода и газа азота (газ водород : газ азот = 1:3), температуру повышают до 250°С со скоростью 2,0°С/мин, и поддерживают постоянную температуру в течение 2 часов, и таким образом получают металлический нанокатализатор на носителе, который регистрируют как кат.1.

Пример получения 2

Настоящий пример получения предоставляет получение металлического нанокатализатора на носителе, включающее конкретно указанные далее стадии.

А1. Стадия восстановления и модификации носителя такая же, как в примере получения 1.

А2. Осаждение наночастиц. Растворяют 6,1 мл раствора хлорида палладия в соляной кислоте (концентрация составляет 0,033 г Pd/мл) и 2,3 г Cu(NO3)2⋅3H2O в 40 мл деионизованной воды для последующего использования; PVP и смесь хлорида калия и бромида калия (мольное отношение KCl к KBr составляет 1:0,2) помещают в круглодонную колбу, перемешивают с помощью магнитной мешалки, нагревают до 85° и кипятят с обратным холодильником в течение 1 часа. Затем добавляют смешанный раствор хлорида палладия и нитрата меди, греют в течение 2 час при 85°С и охлаждают до комнатной температуры; и затем добавляют по каплям избыток восстановителя NaBH4 в жидкой фазе. При продолжении перемешивания добавляют восстановленный и модифицированный на стадии А1 носитель активированный уголь, затем добавляют по каплям раствор NaOH концентрации 3%, проверяют, чтобы величина рН составляла 9,5, и на поверхность носителя осаждают наночастицы металла.

A3. Стадия промывки и обжига такая же, как в примере получения 1.

A4. Стадия активации-восстановления такая же, как в примере получения 1, и полученный металлический нанокатализатор на носителе регистрируют как кат.2.

Пример получения 3

Настоящий пример получения предоставляет получение металлического нанокатализатора на носителе, включающее конкретно указанные далее стадии.

А1. Стадия восстановления и модификации носителя такая же, как в примере получения 1.

А2. Осаждение наночастиц. Отмеряют 0,7 г гидрата хлорида рутения (III) (Ru 43%) и 3,1 г Ce(NO3)3⋅6H2O и растворяют в 40 мл деионизованной воды для последующего использования; бромид гексадецилтриметиламмония (СТАВ) и смесь хлорида калия и бромида калия (мольное отношение KCl к KBr составляет 1:0,2) помещают в круглодонную колбу, перемешивают с помощью магнитной мешалки, нагревают до 85° и кипятят с обратным холодильником в течение 1 часа. Затем добавляют смешанный раствор гидрата хлорида рутения (III) и нитрата церия, греют в течение 2 час при 85°С и охлаждают до комнатной температуры; и затем добавляют по каплям избыток восстановителя NaBH4 в жидкой фазе. При продолжении перемешивания добавляют восстановленный и модифицированный на стадии А1 носитель активированный уголь, затем добавляют по каплям раствор NaOH концентрации 3%, проверяют, чтобы величина рН составляла 9,5, и на поверхность носителя осаждают наночастицы металла.

A3. Стадия промывки и обжига такая же, как в примере получения 1.

A4. Стадия активации-восстановления такая же, как в примере получения 1, и полученный металлический нанокатализатор на носителе регистрируют как кат.3.

Пример получения 4

Настоящий пример получения предоставляет получение металлического нанокатализатора на носителе, включающее конкретно указанные далее стадии.

А1. Стадия восстановления и модификации носителя такая же, как в примере получения 1.

А2. Осаждение наночастиц. Растворяют 5,2 г раствора хлорида платины (Pt 3,8%) в соляной кислоте и 1,3 г Ce(NO3)3⋅6H2O в 40 мл деионизованной воды для последующего использования; СТАВ и смесь хлорида калия и бромида калия (мольное отношение KCl к KBr составляет 1:0,2) помещают в круглодонную колбу, перемешивают с помощью магнитной мешалки, нагревают до 85° и кипятят с обратным холодильником в течение 1 часа; затем добавляют смешанный раствор хлорида платины и нитрата церия, греют в течение 2 час при 85° и охлаждают до комнатной температуры; и затем добавляют по каплям избыток восстановителя NaBH4 в жидкой фазе. При продолжении перемешивания добавляют восстановленный и модифицированный на стадии А1 носитель активированный уголь, затем добавляют по каплям раствор NaOH концентрации 3%, проверяют, чтобы величина рН составляла 10, и на поверхность носителя осаждают наночастицы металла.

A3. Стадия промывки и обжига такая же, как в примере получения 1.

A4. Стадия активации-восстановления такая же, как в примере получения 1, и полученный металлический нанокатализатор на носителе регистрируют как кат.4.

Пример получения 5

Настоящий пример получения предоставляет получение металлического нанокатализатора на носителе, включающее конкретно указанные далее стадии.

А1. Стадия восстановления и модификации носителя такая же, как в примере получения 1.

А2. Осаждение наночастиц. Растворяют 6,1 мл раствора хлорида палладия в соляной кислоте (концентрация составляет 0,033 г Pd/мл), отмеряют 0,9 г BiCl3 и 5 мл соляной кислоты (концентрации 37%) и растворяют в 40 мл деионизованной воды для последующего использования; PVP и смесь хлорида калия и бромида калия (мольное отношение KCl к KBr составляет 1:0,2) помещают в круглодонную колбу, перемешивают с помощью магнитной мешалки, нагревают до 85° и кипятят с обратным холодильником в течение 1 часа; затем добавляют смешанный раствор хлорида палладия и BiCl3, греют в течение 2 час при 85° и охлаждают до комнатной температуры; и затем добавляют по каплям избыток восстановителя NaBH4 в жидкой фазе. При продолжении перемешивания добавляют восстановленный и модифицированный на стадии А1 носитель активированный уголь, затем добавляют по каплям раствор NaOH концентрации 3%, проверяют, чтобы величина рН составляла 10, и на поверхность носителя осаждают наночастицы металла.

A3. Стадия промывки и обжига такая же, как в примере получения 1.

A4. Стадия активации-восстановления такая же, как в примере получения 1, и полученный металлический нанокатализатор на носителе регистрируют как кат.5.

Пример 1 получения для сравнения

Настоящий пример получения для сравнения предоставляет получение металлического нанокатализитора на носителе, включающее конкретно указанные далее стадии.

В1. Стадия восстановления и модификации носителя такая же, как в примере получения 1.

В2. Иммерсия. Взвешивают 0,6 г BiCl3, отмеряют 5 мл соляной кислоты (30 мас.%) и 7 мл раствора хлорида платины в соляной кислоте (Pt 3,8%); добавляют 80,0 мл дистиллированной воды для равномерного разведения, добавляют 20 г восстановленного и модифицированного носителя активированного угля, проводят иммерсию в течение 2 час, и затем выполняют сушку в течение 8 час при 110°С.

В3. Активация-восстановление. Предшественник катализатора, полученный на стадии В1, помещают в смешанную атмосферу газа водорода и газа азота; поднимают температуру до 250°С со скоростью 2,0°С/мин, и поддерживают постоянную температуру в течение 2 час, и таким образом получают катализатор гидродехлорирования кат-DB1.

Пример 2 получения для сравнения

Настоящий пример получения для сравнения предоставляет получение металлического нанокатализитора на носителе. Конкретные операции такие же, как в примере получения 1. Различие состоит только в том, что на стадии А2 осаждения наночастиц хлорид калия не используют, используют только бромид калия, и получают катализатор гидродехлорирования кат-DB2.

Пример 3 получения для сравнения

Настоящий пример получения для сравнения предоставляет получение металлического нанокатализитора на носителе. Конкретные операции такие же, как в примере получения 1. Различие состоит только в том, что на стадии А2 осаждения наночастиц мольное отношение хлорида калия к бромиду калия в смеси составляет 0,2:1, и получают катализатор гидродехлорирования кат-DB3.

Воплощение 1

Настоящее воплощение предоставляет систему для получения гексафтор-1,3-бутадиена. Система получения включает подсистему X секции 1,2-дибромтрифторэтана, показанную на фиг. 1а, подсистему Y секции бромтрифторэтилена, показанную на фиг. 1b, и подсистему Z секции гексафтор-1,3-бутадиена, показанную на фиг. 1c.

Конкретно, подсистема X секции 1,2-дибромтрифторэтана включает баллон с хлортрифторэтиленом 1, баллон с газообразным водородом 2, первый реактор 3, устройство для воднощелочной промывки 4, компрессор 5, конденсатор 6, первую ректификационную колонну 7, вторую ректификационную колонну 8, второй реактор 9, резервуар для испарения брома 10, резервуар для хранения 1,2-дибромтрифторэтана 11 и резервуар для хранения хлортрифторэтилена 12.

Подсистема Y секции бромотрифторэтилена включает резервуар для хранения 1,2-дибромтрифторэтана 13, третий реактор 14, резервуар для хранения твердой щелочи 15, конденсатор 16, конденсатор 17, резервуар для хранения бромтрифторэтилена 18, резервуар для фильтрации от побочных продуктов 19 и резервуар для фильтрации от побочных продуктов 20.

Подсистема Z секции гексафтор-1,3-бутадиена включает баллон с бромтрифторэтиленом 21, четвертый реактор 22, резервуар для хранения порошка цинка 23, конденсатор 24, устройство для фильтрации от порошка цинка 25, пятый реактор 26, резервуар для хранения связующего 27, конденсатор 28, конденсатор 29 и резервуар для хранения гексафтор-1,3-бутадиена 30.

Настоящее воплощение также предоставляет способ получения гексафтор-1,3-бутадиена. Способ получения включает указанные далее стадии.

S1. Получение трифторэтилена и 1,2-дибром-1,1,2-трифторэтана. Под действием металлического нанокатализатора на носителе хлортрифторэтилен и газ водород подвергают реакции гидродехлорирования в первом реакторе, и получают смесь; полученную смесь подают в первую ректификационную колонну и вторую ректификационную колонну для разделения, трифторэтилен собирают из верхней части первой ректификационной колонны, подают во второй реактор для непрерывной реакции с бромом под действием света, получают таким образом 1,2-дибромтрифторэтан; и хлортрифторэтилен, извлеченный из возвратной трубы второй ректификационной колонны, возвращают в первый реактор для повторного использования.

S2. Получение бромтрифторэтилена. В третий реактор предварительно добавляют 1,2-дибромтрифторэтан в качестве растворителя, и включают внешний циркуляционный насос, чтобы вызвать вытекание 1,2-дибромтрифторэтана из третьего реактора и затем возврат в третий реактор после прохождения через фильтрующее устройство; температуру повышают до температуры реакции, непрерывно добавляют 1,2-дибромтрифторэтан и твердую щелочь, собирают газообразный бромтрифторэтилен и после конденсации получают жидкий бромтрифторэтилен.

S3. Бромтрифторэтилен добавляют в четвертый реактор, содержащий цинковый порошок, инициатор и органический растворитель для реакции для получения трифторэтенилцинкбромида, смесь после фильтрации подают в пятый реактор; и добавляют связующий агент для реакции сочетания, и таким образом получают гексафтор-1,3-бутадиен.

Воплощение 1-1

Кат.1 и кат.2 соответственно используют в качестве металлических нанокатализаторов на носителе; хлортрифторэтилен реагирует с газом водородом в первом реакторе, температура реакции составляет 85°С, и давление при реакции является нормальным давлением; общая объемная скорость подачи сырья газа водорода и хлортрифторэтилена составляет 300 час-1, и n(H2):n(CTFE) составляет 2:1; и смесь, полученную в результате реакции, собирают для испытания на безопасность. Метод испытания включает давление окружающей среды при испытании смеси, составляющее 1,8 МПа, загорание при 30°.

Как видно на фиг. 2, когда для испытания используют продукт гидродехлорирования с кат.1, обнаруживается, что в реакторе отсутствуют очевидные изменения, т.е. трифторэтилен не взрывается.

Как видно на фиг. 3, когда для испытания используют продукт гидродехлорирования с кат-DB2, обнаруживается, что давление в реакторе быстро повышается, т.е. смесь с TrFE в составе обладает потенциалом взрыва при диспропорционировании.

Воплощение 2-1

Настоящее воплощение предоставляет получение 1,2-дибромтрифторэтилена, конкретно включающее описанное далее.

Для получения 1,2-дибромтрифторэтилена используют подсистему Х. Первый реактор является реактором с неподвижным слоем, материалом для которого является сплав Inconel 600, внутренний диаметр составляет 10 мм, и длина составляет 550 мм, заполняется соответственно 10,0 г кат.1 - кат.5 и кат-DB1 - кат-DB3. Температура реакции составляет 80-150°, рабочее давление является нормальным давлением, объемная скорость сырья составляет 200-500 час-1, и отношение исходных материалов составляет VH2:VTrFE=2:1. После выполнения воднощелочной промывки продукта реакции продукт реакции прессуют и передают в первую ректификационную колонну (объем нижней части колонны 5 л, диаметр колонны 20 мм, высота колонны 3 м, температура в нижней части колонны 30°С, температура конденсатора -5°С, давление в нижней части колонны 0,8 МПа); и избыток газообразного водорода, который не сжимается, выгружают из верхней части конденсатора. Смешанный реакционный газ разделяют в первой ректификационной колонне; и трифторэтилен извлекают из газовой фазы в верхней части конденсатора первой ректификационной колонны, подают в реактор для фотобромирования, и проводят реакцию с парами брома под воздействием света (мольное отношение трифторэтилена к брому составляет 1:0,95), и таким образом получают 1,2-дибромтрифторэтан. Материалы из нижней части колонны первой ректификационной колонны подают во вторую ректификационную колонну (объем нижней части колонны 5 л, диаметр колонны 20 мм, высота колонны 3 м, температура в нижней части колонны 50°, температура конденсатора 0°, давление в нижней части колонны 0,5 МПа); и хлортрифторэтилен из возвратной трубы второй ректификационной колонны собирают в резервуар-накопитель, и затем из резервуара-накопителя подают в трубопровод для подачи сырья первого реактора.

Перед подачей в первую ректификационную колонну берут образцы смешанных реакционных газов при различных катализаторах и анализируют, и результаты приводятся в таблице 1 ниже.

В следующей ниже таблице приводятся результаты отбора образцов и анализа трифторэтилена в каждой партии при разделении на первой ректификационной колонне и до подачи для реакции фотобромирования, и результаты анализа продукта после фотобромирования 1,2-дибромтрифторэтана.

Воплощение 3-1

Настоящее воплощение предоставляет получение бромтрифторэтилена, конкретно включающее описанное далее.

Осуществляют замещение азотом высокой чистоты в подсистеме Y для получения бромтрифторэтилена до тех пор, пока содержание кислорода не составит ≤ 0,1%. В 10-л стеклянный реактор загружают 9600 кг (40 моль) 1,2-дибромтрифторэтана, открывают нагреватель с мешалкой и рубашку реактора, и температуру в реакторе регулируют на уровне 60°С; открывают впускной и выпускной клапаны устройства 16 для конденсации флегмы 1,2-дибромтрифторэтана, и температуру рубашки регулируют на уровне 5°; открывают входной и выходной клапаны устройства 17 для конденсации флегмы бромтрифторэтилена, и температуру рубашки регулируют на уровне -15°С; открывают донный клапан реактора для сообщения с внешним 2-л фильтрующим устройством; открывают внешний циркуляционный насос, и регулируют скорость потока до 2 л/час. Открывают насос подачи 1,2-дибромтрифторэтана и регулируют скорость потока до 400 г/час; открывают загрузочное устройство для твердого вещества и добавляют гранулы гидроксида натрия в реактор со скоростью 66,4 г/час. Пары 1,2-дибромтрифторэтана возвращают в реактор через конденсатор 16, а бромтрифторэтилен собирают в низкотемпературную морозильную камеру через конденсатор 17. Непрерывную реакцию проводят в течение 24 час; общее количество поданного 1,2-дибромтрифторэтана составляет 9600,5 г, общее количество поданного гидроксида натрия составляет 1600,5 г. Теоретический выход составляет 6414 г; и собирают 6188,1 г продукта бромтрифторэтилена, который представляет собой безводную жидкость и имеет хроматографическую чистоту 98,5% и выход 95,0% (в пересчете на гидроксид натрия).

Воплощение 3-2

Порядок действия в настоящем воплощении такой же, как в воплощении 3-1; и различие состоит в том, что используют гидроксид калия вместо гидроксида натрия, скорость подачи составляет 93 г/час, и другие условия остаются неизменными. Подаваемое количество и скорость подачи 1,2-дибромтрифторэтана такие же. Непрерывную реакцию проводят в течение 24 час; общее количество поданного 1,2-дибромтрифторэтана составляет 9600,5 г, общее количество поданного гидроксида калия составляет 2232 г. Теоретический выход составляет 6414 г; и собирают 6125,0 г продукта бромтрифторэтилена, который представляет собой безводную жидкость и имеет хроматографическую чистоту 98,2% и выход 93,8% (в пересчете на гидроксид калия).

Воплощение 3-3

Порядок действия в настоящем воплощении такой же, как в воплощении 3-1; и различие состоит в том, что используют карбонат натрия вместо гидроксида натрия, скорость подачи составляет 88 г/час, и другие условия остаются неизменными. Подаваемое количество и скорость подачи 1,2-дибромтрифторэтана такие же. Непрерывную реакцию проводят в течение 24 час; общее количество поданного 1,2-дибромтрифторэтана составляет 9600,5 г, общее количество поданного карбоната натрия составляет 2112 г. Теоретический выход составляет 6414 г; и собирают 5120,7 г продукта бромтрифторэтилена, который представляет собой безводную жидкость и имеет хроматографическую чистоту 98,2% и выход 78,4% (в пересчете на карбонат натрия).

Воплощение 3-4

Порядок действия в настоящем воплощении такой же, как в воплощении 3-1; и различие состоит в том, что снижают температуру реакции от исходных 60°С до 50°С; и другие условия остаются неизменными. Непрерывную реакцию проводят в течение 24 час; общее количество поданного 1,2-дибромтрифторэтана составляет 9600,5 г, общее количество поданного гидроксида натрия составляет 1588,8 г. Теоретический выход составляет 6414 г; и собирают 5355,8 г продукта бромтрифторэтилена, который представляет собой безводную жидкость и имеет хроматографическую чистоту 98,8% и выход 82,5% (в пересчете на гидроксид натрия).

Воплощение 3-5

Порядок действия в настоящем воплощении такой же, как в воплощении 3-1; и различие состоит в том, что температуру реакции повышают от исходных 60°С до 70°С; и другие условия остаются неизменными. Непрерывную реакцию проводят в течение 24 час; общее количество поданного 1,2-дибромтрифторэтана составляет 9600,5 г, общее количество поданного гидроксида натрия составляет 1588,8 г. Теоретический выход составляет 6414 г; и собирают 6473,8 г продукта бромтрифторэтилена, который представляет собой безводную жидкость и имеет хроматографическую чистоту 96,6% и выход 97,5% (в пересчете на гидроксид натрия).

Воплощение 3-6

Порядок действия в настоящем воплощении такой же, как в воплощении 3-1; и различие состоит в том, что скорость подачи 1,2-дибромтрифторэтана повышают от исходных 400 г/час до 800 г/час; скорость подачи гидроксида натрия повышают от исходных 66,2 г/час до 132,4 г/час, и другие условия остаются неизменными. Непрерывную реакцию проводят в течение 12 час; общее количество поданного 1,2-дибромтрифторэтана составляет 9600,5 г, общее количество поданного гидроксида натрия составляет 1588,8 г. Теоретический выход составляет 6414 г; и собирают 5971,0 г продукта бромтрифторэтилена, который представляет собой безводную жидкость и имеет хроматографическую чистоту 97,0% и выход 90,3% (в пересчете на гидроксид натрия).

Пример для сравнения 3-1

Порядок действия в настоящем воплощении такой же, как в воплощении 3-1; и различие состоит в том, что твердый гидроксид натрия заменяют 30% раствором гидроксида натрия, скорость подачи составляет 221 г/час, и другие условия остаются неизменными. Непрерывную реакцию проводят в течение 12 час; общее количество поданного 1,2-дибромтрифторэтана составляет 4800 г, общее количество поданного 30% раствора гидроксида натрия составляет 2652 г. Теоретический выход составляет 3202,3 г; и собирают 2495,0 г продукта бромтрифторэтилена, который представляет собой безводную жидкость и имеет хроматографическую чистоту 97,8% и выход 76,2% (в пересчете на 30% раствор гидроксида натрия).

Пример для сравнения 3-2

Осуществляют замещение азотом высокой чистоты в подсистеме Y для получения бромтрифторэтилена до тех пор, пока содержание кислорода не составит ≤ 0,1%. В 10-л стеклянный реактор загружают 4000 г 30% раствора гидроксида натрия (60 моль NaOH, 1,5 экв.), открывают нагреватель с мешалкой и рубашку реактора, и температуру в реакторе регулируют на уровне 60°С; открывают впускной и выпускной клапаны устройства А для конденсации флегмы 1,2-дибромбромтрифторэтана, и температуру рубашки регулируют на уровне 5°С; открывают впускной и выпускной клапаны устройства В для конденсации флегмы бромтрифторэтилена, и температуру рубашки регулируют на уровне -15°С; и в реактор загружают 4800 кг (20 моль) 1,2-дибромтрифторэтана, скорость подачи составляет 1200 г/час, подачу завершают в пределах 4 часов, температуру держат в течение 1 часа после завершения подачи, и затем реактор останавливают. Теоретический выход составляет 3220 г; и собирают 2636,7 г продукта бромтрифторэтилена, который представляет собой безводную жидкость и имеет хроматографическую чистоту 95,5% и выход 78,2% (в пересчете на 1,2-дибромтрифторэтан).

Воплощение 4-1

Настоящее воплощение предоставляет получение гексафтор-1,3-бутадиена, конкретно включающее описанное далее.

Получение раствора трифторэтенилцинкбромида. Осуществляют замещение азотом высокой чистоты в подсистеме Z для получения гексафтор-1,3-бутадиена до тех пор, пока содержание кислорода не составит ≤ 0,1%. Загружают в четвертый реактор (5-л стеклянный реактор) 3000 г раствора N,N-диметилформамида (влажность 150 ч/млн), 468 г (7,1 моль) 300 меш активированного цинкового порошка, добавляют 300 г N,N-диметилформамидного раствора инициатора для трифторэтенилцинкбромида и нагревают до 45° при перемешивании; непрерывно добавляют для реакции 886,2 г (5,5 моль) бромтрифторэтилена, поддерживают температуру 45°С в течение 1 часа после добавления, и реакция завершается. Затем смесь оставляют стоять в течение 3 часов, и избыток цинкового порошка в реакционном растворе отделяют с помощью фильтрации. Избыток цинкового порошка используют без проверки после кислотной промывки, промывки водой и вакуумной сушки. Реакционный раствор передают в пятый реактор.

Получение гексафтор-1,3-бутадиена. Пятый реактор, содержащий раствор трифторэтенилцинкбромида, охлаждают до 0°С; при перемешивании в реактор с помощью устройства для подачи твердого вещества добавляют для реакции 892,1 г (5,5 моль) безводного хлорида железа; скорость подачи регулируют на уровне 300 г/час, и внутреннюю температуру поддерживают в диапазоне 0-5°С. После добавления температуру повышают до 140°С; гексафтор-1,3-бутадиен полностью испаряют и затем конденсируют и собирают низкотемпературной конденсацией.

Экспериментальный результат показывает, что получают 404,0 г продукта. По результатам газохроматографического анализа содержание гексафтор-1,3-бутадиена составляет 97,8%, теоретический выход составляет 445,5 г, и выход составляет 88,7%.

Воплощение 4-2

Порядок действия в настоящем воплощении такой же, как в воплощении 4-1; и различие состоит в том, что раствор инициатора для трифторэтенилцинкбромида заменяют иодом, подаваемое количество составляет 42 г, и другие условия остаются неизменными.

Экспериментальный результат показывает, что получают 400,8 г продукта. По результатам газохроматографического анализа содержание гексафтор-1,3-бутадиена составляет 96,6%, теоретический выход составляет 445,5 г, и выход составляет 86,7%.

Воплощение 4-3

Порядок действия в настоящем воплощении такой же, как в воплощении 4-1; и различие состоит в том, что растворитель N,N-диметилформамид заменяют на тетрагидрофуран, дозировка остаются неизменной, и другие условия остаются неизменными.

Экспериментальный результат показывает, что получают 383,7 г продукта. По результатам газохроматографического анализа содержание гексафтор-1,3-бутадиена составляет 95,8%, теоретический выход составляет 445,5 г, и выход составляет 82,5%.

Воплощение 4-4

Порядок действия в настоящем воплощении такой же, как в воплощении 4-1; и различие состоит в том, что агент сочетания хлорид железа заменяют на хлорид меди, дозировка составляет 739,8 г (5,5 моль), и другие условия остаются неизменными.

Экспериментальный результат показывает, что получают 409,6 г продукта. По результатам газохроматографического анализа содержание гексафтор-1,3-бутадиена составляет 98,1%, теоретический выход составляет 445,5 г, и выход составляет 90,2%.

Воплощение 4-5

Порядок действия в настоящем воплощения такой же, как в воплощении 4-1; и различие состоит в том, что температуру реакции для получения раствора трифторэтенилцинкбромида изменяют от исходных 54°С на 60°С, и другие условия остаются неизменными.

Экспериментальный результат показывает, что получают 386,3 г продукта. По результатам газохроматографического анализа содержание гексафтор-1,3-бутадиена составляет 96,3%, теоретический выход составляет 445,5 г, и выход составляет 83,5%.

Воплощение 4-6

Порядок действия в настоящем воплощения такой же, как в воплощении 4-1; и различие состоит в том, что температуру реакции для получения гексафтор-1,3-бутадиена изменяют от исходных (0-5°С) на (5-10°С), и другие условия остаются неизменными.

Экспериментальный результат показывает, что получают 397,7 г продукта. По результатам газохроматографического анализа содержание гексафтор-1,3-бутадиена составляет 95,0%, теоретический выход составляет 445,5 г, и выход составляет 84,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОР-1,3-БУТАДИЕНА И ЕГО ПРОМЕЖУТОЧНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2815788C1 |

| БИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР НА ГРАНУЛИРОВАННОМ УГЛЕРОДНОМ НОСИТЕЛЕ, МОДИФИЦИРОВАННОМ АЗОТОМ И ФОСФОРОМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2802187C1 |

| КАТАЛИЗАТОР ПРОТИВ УГЛЕРОДНЫХ ОТЛОЖЕНИЙ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2023 |

|

RU2840255C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ 2-МЕТИЛАЛЛИЛОВОГО СПИРТА | 2018 |

|

RU2734548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛИЗОКСАЗОЛИНОВОГО СОЕДИНЕНИЯ | 2021 |

|

RU2818767C1 |

| ПРОИЗВОДНОЕ БЕНЗОФУРАНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ В МЕДИЦИНЕ | 2016 |

|

RU2727198C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗООЛЕФИНОВЫХ ПОЛИМЕРОВ С ИСПОЛЬЗОВАНИЕМ ТРЕТИЧНОГО ПРОСТОГО ЭФИРА | 2019 |

|

RU2808455C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРГАЛОИДИРОВАННОГО ЦИКЛОПЕНТЕНА | 1998 |

|

RU2200729C2 |

| ДИЕНОВЫЙ КАУЧУК И КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2799596C2 |

| Гидрирующий катализатор, а также его получение и его применения | 2018 |

|

RU2706684C1 |

В настоящем изобретении раскрываются способ и система для получения гексафтор-1,3-бутадиена. Способ получения включает (1) взаимодействие, под действием металлического нанокатализатора на носителе, хлортрифторэтилена с газом водородом в первом реакторе с образованием смеси, которая смесь поступает в ректификационную установку для разделения, трифторэтилен, полученный посредством ректификации, поступает во второй реактор и непрерывно реагирует с бромом под действием света с образованием 1,2-дибромтрифторэтана, а хлортрифторэтилен, полученный посредством ректификации, возвращается в первый реактор для повторного использования; (2) непрерывное добавление в третий реактор, предварительно загруженный 1,2-дибромтрифторэтаном, 1,2-дибромтрифторэтана и твердой щелочи, и выполнение реакции с получением бромтрифторэтилена; и (3) добавление в четвертый реактор, содержащий цинковый порошок, инициатор и органический растворитель, бромтрифторэтилена для реакции с получением раствора трифторэтенилцинкбромида, выполнение фильтрации и последующее добавление связующего вещества для реакции сочетания с получением, таким образом, гексафтор-1,3-бутадиена. Настоящее изобретение имеет преимущества в высокой безопасности, хорошей стабильности катализатора и высокой селективности способа и может обеспечивать непрерывное производство. 5 н. и 15 з.п. ф-лы, 2 табл.

1. Способ непрерывного получения трифторэтилена, включающий осуществление в первом реакторе реакции гидродехлорирования между хлортрифторэтиленом и газообразным водородом под действием металлического нанокатализатора на носителе, и получение таким образом смеси, включающей 0,8-2,0% 1,2-дихлортрифторэтана и/или 1-хлор-1,2,2-трифторэтана; причем металлический нанокатализатор на носителе включает первый компонент, выбранный по меньшей мере из одного элемента из рутения, палладия или платины, второй компонент, выбранный по меньшей мере из одного элемента из меди, висмута или церия, и носитель активированный уголь.

2. Способ непрерывного получения трифторэтилена по п. 1, в котором смесь дополнительно включает 20-50% трифторэтилена, 43-77% хлортрифторэтилена и 2-5% 1,1,2-трифторэтана.

3. Способ непрерывного получения трифторэтилена по п. 1, в котором на основе массы носителя в катализаторе нанесенное количество первого компонента составляет 0,05-5,0%, нанесенное количество второго компонента составляет 0,01-3,0%; и массовое отношение первого компонента ко второму компоненту составляет 1:(0,1-5);

размер частиц металлического нанокатализатора на носителе составляет 2-50 нм, причем металлические частицы размером 2-10 нм составляют более 90% частиц.

4. Способ непрерывного получения трифторэтилена по п. 1, в котором металлический нанокатализатор на носителе получают посредством следующих стадий:

А1) восстановление и модификация носителя, на которой проводят восстановительную обработку носителя активированного угля в течение 1,5-3 часов при 200-800°С с помощью восстановителя, и затем осуществляют охлаждение до комнатной температуры, причем восстановитель выбирают по меньшей мере из одного из водорода, азота или аммиака;

A2) осаждение наночастиц, на которой смесь стабилизатора наночастиц, бромида калия и хлорида калия нагревают при 80-110°С при перемешивании, и выполняют дефлегмацию в течение 1-2 часов; затем в смесь добавляют растворимую соль первого компонента и растворимую соль второго компонента, проводят реакцию в течение 1,5-2,5 часов, поддерживая температуру на уровне 80-110°С, и затем осуществляют охлаждение до комнатной температуры и получают продукт реакции; в продукт при перемешивании добавляют по каплям избыток восстановителя в жидкой фазе, затем добавляют носитель активированный уголь, который восстанавливали и модифицировали на стадии А1, непрерывно добавляют по каплям щелочные растворы, регулируя величину рН до 6-10,5, и на поверхность носителя активированного угля осаждают металлические наночастицы;

A3) промывка и обжиг, на которой выполняют фильтрацию, используя для промывки до нейтрального состояния раскисленную деионизованную воду или этанол, затем выполняют сушку, и выполняют обжиг в течение 1,0-4,0 часов при 300-400°С в инертной атмосфере, получая таким образом предшественник катализатора, и

A4) активация-восстановление, на которой предшественник катализатора помещают в смешанную атмосферу газа водорода и газа азота, температуру поднимают до 250-450°С со скоростью 0,1-2,0°С/мин и поддерживают постоянную температуру в течение 1-5 часов, получая таким образом металлический нанокатализатор на носителе.

5. Способ непрерывного получения трифторэтилена по п. 4, в котором на стадии А2) растворимую соль первого компонента выбирают по меньшей мере из одной соли из хлорида, гидрохлорида или органической соли первого компонента, и растворимую соль второго компонента выбирают по меньшей мере из одной соли из хлорида, нитрата, сульфата или органической соли второго компонента;

стабилизатор наночастиц выбирают по меньшей мере из одного из поливинилпирролидона, полиакрилата или бромида гексадецилтриметиламмония; при этом молярная доза в 4-6 раз превышает сумму молярных масс первого компонента и второго компонента;

восстановитель в жидкой фазе выбирают по меньшей мере из одного из L-аскорбиновой кислоты, NaBH4, лимонной кислоты или этиленгликоля; при этом молярная доза в 2-4 раз превышает сумму молярных масс первого компонента и второго компонента;

щелочные растворы представляют собой раствор NaOH или раствор КОН, и массовая концентрация составляет 2-10 мас.%;

в смеси бромида калия и хлорида калия мольное отношение хлорида калия к бромиду калия составляет 1:0,01-1:0,3.

6. Способ непрерывного получения трифторэтилена по п. 1, в котором температура реакции хлортрифторэтилена и газа водорода составляет 100-200°С, и давление реакции составляет 0-2 МПа; объемная скорость подачи сырья газа водорода и хлортрифторэтилена составляет 200-500 час-1; и мольное соотношение газа водорода и хлортрифторэтилена составляет (1,2-2,5):1.

7. Способ непрерывного получения 1,2-дибромтрифторэтана, в котором смесь, полученная по п. 1, поступает в ректификационную установку для разделения, трифторэтилен, полученный посредством ректификации, поступает во второй реактор и непрерывно реагирует с бромом под действием света с получением 1,2-дибромтрифторэтана; а хлортрифторэтилен, полученный посредством ректификации, возвращается в первый реактор для повторного использования.

8. Способ непрерывного получения 1,2-дибромтрифторэтана по п. 7, в котором ректификационная установка включает ректификационную колонну по меньшей мере с двумя ступенями, причем трифторэтилен извлекают из верхней части первой ступени ректификационной колонны, а хлортрифторэтилен извлекают из возвратной трубы последней ступени ректификационной колонны.

9. Способ непрерывного получения 1,2-дибромтрифторэтана по п. 7, в котором бром представляет собой пары брома; мольное отношение трифторэтилена к парам брома составляет 1:(0,3-3); температура реакции трифторэтилена и паров брома составляет 0-150°С, и давление составляет 0-1 МПа.

10. Способ непрерывного получения бромтрифторэтилена, включающий непрерывное добавление в третий реактор, предварительно загруженный 1,2-дибромтрифторэтаном, 1,2-дибромтрифторэтана и твердой щелочи и осуществление реакции дегидробромирования с получением таким образом бромтрифторэтилена.

11. Способ непрерывного получения бромтрифторэтилена по п. 10, в котором твердую щелочь выбирают по меньшей мере из одной из гидроксида лития, гидроксида натрия, гидроксида калия, гидроксида кальция, карбоната натрия или карбоната калия;

мольное соотношение загрузок твердой щелочи и 1,2-дибромтрифторэтана составляет 1:(0,8-1,2), и температура реакции дегидробромирования составляет 30-80°С;

объем предварительно загруженного 1,2-дибромтрифторэтана составляет 1/4-1/2 объема третьего реактора.

12. Способ непрерывного получения бромтрифторэтилена по п. 10, включающий следующие стадии:

B1) предварительное добавление в третий реактор 1,2-дибромтрифторэтана в качестве растворителя, и открытие внешнего циркуляционного насоса, чтобы вызвать вытекание 1,2-дибромтрифторэтана из третьего реактора и затем возвращение в третий реактор после прохождения через фильтрующее устройство; и

B2) повышение температуры до температуры реакции, непрерывное добавление 1,2-дибромтрифторэтана и твердой щелочи, сбор газообразного бромтрифторэтилена, получение после конденсации газообразного бромтрифторэтилена жидкого бромтрифторэтилена и выгрузку побочных продуктов из реакционной системы через фильтрующее устройство, обеспечивая таким образом непрерывную реакцию.

13. Способ получения гексафтор-1,3-бутадиена, включающий следующие стадии:

(1) осуществление способа непрерывного получения трифторэтилена по п. 1 для получения в первом реакторе смеси, включающей трифторэтилен, и использование смеси для получения 1,2-дибромтрифторэтана во втором реакторе посредством способа непрерывного получения 1,2-дибромтрифторэтана по п. 7;

(2) осуществление способа непрерывного получения бромтрифторэтилена по п. 7 для получения бромтрифторэтилена в третьем реакторе; и

(3) добавление в четвертый реактор, содержащий цинковый порошок, инициатор и органический растворитель, бромтрифторэтилена для реакции и получение таким образом трифторэтенилцинкбромида, и направление трифторэтенилцинкбромида после фильтрации в пятый реактор; добавление связующего вещества к трифторэтенилцинкбромиду для осуществления реакции сочетания, и получение таким образом гексафтор-1,3-бутадиена.

14. Способ получения гексафтор-1,3-бутадиена по п. 13, в котором сначала в четвертый реактор добавляют органический растворитель, инициатор и цинковый порошок, перемешивают и нагревают до 0-100°С, и затем в четвертый реактор добавляют бромтрифторэтилен для реакции, получая таким образом раствор трифторэтенилцинкбромида; удаляют цинковый порошок из раствора трифторэтенилцинкбромида посредством фильтрации, и после фильтрации в раствор трифторэтенилцинкбромида добавляют для реакции связующее вещество при температуре от -20 до -50°С, с получением таким образом гексафтор-1,3-бутадиена.

15. Способ получения гексафтор-1,3-бутадиена по п. 13, в котором органический растворитель выбирают по меньшей мере из одного из N,N-диметилформамида, N,N-диметилацетамида, диметилсульфоксида или тетрагидрофурана; причем влага, содержащаяся в органическом растворителе, составляет ≤ 200 ч./млн;

инициатор выбирают по меньшей мере из одного из метилбромида, 1,2-дибромэтана, йода, хлортриметилсилана или раствора трифторэтенилцинкбромида;

связующее вещество выбирают по меньшей мере из одного из йодида меди, бромида меди, хлорида меди, сульфата меди, ацетата меди, хлорида железа или бромида железа.

16. Система для получения гексафтор-1,3-бутадиена, включающая

(1) подсистему X для получения 1,2-дибромтрифторэтана, включающую первый реактор, устройство для воднощелочной промывки, ректификационную установку и второй реактор, которые соединены в указанном порядке, причем первый реактор представляет собой газотвердофазный реактор, заполненный металлическим нанокатализатором на носителе указанным в п. 1, и снабженный впуском для сырья газа и выпуском для смеси; выпуск для смеси сообщается с впуском ректификационной установки; верхняя часть колонны ректификационной установки соединяется с впуском для трифторэтилена второго реактора; и второй реактор представляет собой реактор для фотобромирования и также снабжен впуском для паров брома, выпуском для 1,2-дибромтрифторэтана и выпуском для неконденсирующегося газа;

(2) подсистему Y для получения бромтрифторэтилена, включающую третий реактор, причем третий реактор представляет собой реактор для дегидробромирования и снабжен устройством непрерывной подачи твердой щелочи, впуском для 1,2-дибромтрифторэтана, соединенным с выпуском для 1,2-дибромтрифторэтана второго реактора, выпускным каналом и выпуском для бромтрифторэтилена; выпускной канал соединен с устройством для фильтрации от побочных продуктов; выпуск для бромтрифторэтилена последовательно соединен с конденсатором А и конденсатором В; и конденсатор А сформирован для возврата 1,2-дибромтрифторэтана, а конденсатор В сформирован для конденсации бромтрифторэтилена; и

(3) подсистему Z для получения гексафтор-1,3-бутадиена, включающую четвертый реактор, пятый реактор и сборник для гексафтор-1,3-бутадиена, которые соединены в указанном порядке, причем четвертый реактор сообщается с выпуском для бромтрифторэтилена третьего реактора.

17. Система для получения гексафтор-1,3-бутадиена по п. 16, в которой ректификационная установка включает первую ректификационную колонну и вторую ректификационную колонну; смесь, содержащая трифторэтилен, проходит через устройство для воднощелочной промывки и затем поступает в первую ректификационную колонну посредством сжатия с удалением избытка газа водорода, который не сжимается; трифторэтилен собирают из верхней части колонны и подают во второй реактор, а оставшиеся материалы поступают во вторую ректификационную колонну; и хлортрифторэтилен из возвратной трубы собирают и возвращают в первый реактор для повторного использования.

18. Система для получения гексафтор-1,3-бутадиена по п. 16, в которой 1,2-дибромтрифторэтан возвращают в третий реактор после фильтрации от побочных продуктов на устройстве для фильтрации.

19. Система для получения гексафтор-1,3-бутадиена по п. 16, в которой впуск четвертого реактора отдельно соединен с устройством для подачи органического растворителя, устройством для подачи цинкового порошка и устройством для подачи бромтрифторэтилена, и выпуск соединен с устройством для фильтрации от избыточного порошка цинка; впуск пятого реактора соединен с выпуском фильтра для цинкового порошка и снабжен устройством для подачи связующего вещества, и выпуск соединен со сборником для гексафтор-1,3-бутадиена; и сборник включает конденсатор и резервуар для хранения.

20. Система для получения гексафтор-1,3-бутадиена по п. 16, в которой материал первого реактора выбирают из одного из сплавов: 316L, Inconel 600, Моnel 400 или Hastelloy С; материал второго реактора выбирают из одного из силикатного стекла, кварцевого стекла или карбида кремния; материал третьего реактора выбирают из стеклянной футеровки, карбида кремния или углеродистой стали, футерованной PTFE; материал четвертого реактора выбирают из одной из стеклянных футеровок, карбида кремния, 316L или углеродистой стали, футерованной PTFE; и материал пятого реактора выбирают из одной из стеклянных футеровок, карбида кремния, 316L или углеродистой стали, футерованной PTFE.

| CN 110590495 A, 20.12.2019 | |||

| СПОСОБ И КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ТРИФТОРЭТИЛЕНА | 2011 |

|

RU2570812C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРБУТ-1,3-ДИЕНА | 2005 |

|

RU2281278C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,3,3-ТЕТРАФТОРПРОПЕНА | 2009 |

|

RU2463285C2 |

Авторы

Даты

2024-04-11—Публикация

2023-03-31—Подача