По настоящей заявке испрашивается приоритет по заявке Китая №CN 202011101303.4 под названием "Metal-organic framework material separation membrane, preparation method therefor, and use thereof, поданной 15 октября 2020 г., содержание которой во всей своей полноте включено в настоящее изобретение в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к содержащей обладающий металлоорганической каркасной структурой материал разделительной мембране и способу получения содержащей обладающий металлоорганической каркасной структурой материал разделительной мембраны, относящимся к области получения мембраны для отделения органических газов.

Уровень техники

Мембранная технология разделения газов является новой технологией, которая обеспечивает отделение органических веществ от находящейся в газовой фазе массы с использованием эффективной селективной проницаемости материала мембраны по отношению к органическим соединениям, и она также обладает такими преимуществами, как проведение процедуры в непрерывном режиме, отсутствие выделения тепла, отсутствие вторичного загрязнения, высокая степень извлечения, низкие затраты энергии и миниатюризация. В настоящее время в развитых странах мембранная технология разделения газов является доминирующей технологией для отделения органических веществ и обработки летучих органических соединений (ЛОС) и она находит чрезвычайно широкое применение в таких областях, как защита окружающей среды, химическая промышленность и биологическая фармацевтика.

Большинство существующих мембран для отделения органических газов получают путем нанесения покрытия из силоксанов и проведения их сшивки, причем наиболее широко использующимся является полидиметилсилоксан (ПДМС). Блок-сополимер простой полиэфир-амид (ПЭБА) также является обычно использующимся материалом функционального слоя мембраны для отделения органических газов. Блок-сополимер простой полиэфир-амид (ПЭБА) обладает комбинацией двух характеристик: жесткости полиамидного (ПА) материала и эластичности простого полиэфирного (ПЭ) материала, при этом эластичный простой полиэфир обеспечивает высокую проницаемость и через него проникают преимущественно органические соединения; и жесткий полиамид обеспечивает механическую прочность и предотвращает набухание мембраны вследствие избыточной адсорбции органических веществ, это обеспечивает поддержание высокой селективной проницаемости. В настоящее время изготовленная из ПДМС мембрана обеспечивает сравнительно большой потоком, однако она обладает рыхлой молекулярной структурой и ее затруднительно регулировать и контролировать, при этом мембрана обладает низким коэффициентом разделения и затруднительно улучшить ее селективность по отношению к конкретным веществам. Хотя изготовленная из ПЭБА мембрана состоит из блоков молекул двух типов, она обладает фиксированным молекулярным составом и единообразной структурой, она обычно сравнительно плотная и обладает сравнительно высоким коэффициентом разделения, но обеспечивает небольшой общий поток, поэтому ее применение ограничено.

Точно так же, как в случае обычного первоначального определения мембраны, "просеивающий механизм действия" мембраны отличается тем, что через поры мембраны могут проникать только такие молекулы, размер которых меньше, чем размер пор мембраны, и макромолекулы задерживаются, это обеспечивается путем строгого регулирования размера пор мембраны, что обеспечивает разделение веществ, обеспечение большого потока через мембрану и высокого коэффициента разделения. Однако, поскольку диаметр молекул газа обычно равен менее 1 нм и отличие диаметров молекул газов является чрезвычайно малым, требования, предъявляемые к структуре мембраны, подходящей для обеспечения тщательного "просеивания", являются чрезвычайно строгими. В настоящее время не существует обладающей "просеивающим механизмом действия" газоразделительной мембраны, которую можно производить промышленным путем.

Обладающие металлоорганической каркасной структурой материалы (обладающие структурой MOF материалы) являются новым типом пористых материалов, которые разработаны в последние годы. Поскольку обладающие структурой MOF материалы обладают такими преимуществами, как регулируемый размер пор, высокая удельная площадь поверхности, стабильная структура и простота функционализации, они стали объектом внимания исследователей в нашей стране и за рубежом. В области технологии разделения обладающие структурой MOF материалы, как адсорбенты нового типа, нашли широкое применение в исследованиях отделения органических веществ и удаления ионов из воды и анализа обогащения воды ионами. Однако обладающие структурой MOF материалы использовали только в ходе проведения адсорбции, при этом возникают такие затруднения, как проведение процедуры в периодическом режиме, необходимость разрешения???, затруднительная регенерация адсорбента, короткий срок службы и т.п.

В патенте CN 110052185 А раскрыт способ модификации с использованием мембраны допамин-UiO-66. Способ включает погружение пористой подложки в вертикальном положении с использованием закрепляющей рамки а раствор-предшественник, полученный путем растворения хлорида циркония и терефталевой кислоты в N,N-диметилформамиде, и нагревание полученной системы при постоянной температуре в течение 48-96 ч; обработку полученной системы ультразвуком в течение 3-30 с с получением подложки, содержащей затравочные кристаллы; повторное проводимое по меньшей мере дважды нагревание подложки с нанесенными затравочными кристаллами таким же образом, как описано выше, до обеспечения получения обладающей непрерывной структурой мембраны UiO-66; и обработку мембраны путем проведения первого вымачивания и второго вымачивания с получением мембраны UiO-66 с привитым полидопамином. Мембрана UiO-66 с привитым полидопамином практически не содержит внедренные друг в друга структуры UiO-66, поэтому мембрана обладает неудовлетворительной компактностью и затруднительно улучшить ее селективность по отношению к конкретным веществам.

Краткое изложение сущности изобретения

Задачей настоящего изобретения является преодоление затруднений предшествующего уровня техники, таких как: затруднительное получение обладающего непрерывной структурой и сплошного разделительного функционального слоя обладающих структурой MOF материалов или частое появление нарушений и дефектов вследствие слабого связывания разделительного функционального слоя и мембраны-основы, и получение разделительной мембраны, обеспечивающей небольшой поток, обладающей низким коэффициентом разделения, затруднительное улучшение селективности по отношению к конкретным веществам, и проведение процедуры получения в периодическом режиме; и получение поверхностного функционального слоя мембраны, обладающего особой микрогеометрией и обеспечение регулирования и контроля его структуры и химического состава, путем конструирования разделительного функционального слоя обладающего металлоорганической каркасной структурой материала, обладающего непрерывной содержащей внедренные друг в друга элементы структурой, способом, включающим особую предварительную обработку мембраны-основы в комбинации с проведением реакции роста in situ. Кроме того, на наружную сторону функционального слоя наносят защитный слой путем нанесения покрытия, для заполнения дефектов, которые могут содержаться в функциональном слое, для защиты функционального слоя от загрязнения и повреждения при использовании и улучшения коэффициента разделения и продолжительности службы разделительной мембраны. Кроме того, в соответствии с настоящим изобретением, разделительная мембрана обладает более шероховатой и гидрофобной поверхностью, это обеспечивает более существенную устойчивость к загрязнениям и способствует соприкосновению молекул материала с поверхностью мембраны, растворению и проникновению молекул материала, это улучшает поток через мембрану.

Первым объектом настоящего изобретения является содержащая обладающие структурой MOF материалы разделительная мембрана. Содержащая обладающие структурой MOF материалы разделительная мембрана включает мембрану-основу и функциональный слой обладающих структурой MOF материалов, где функциональный слой обладающих структурой MOF материалов содержит множество внедренных друг в друга полиэдрических структур.

Содержащая внедренные друг в друга полиэдры структура, описанная в настоящем изобретении, означает, что часть структуры полиэдра включена в структуры других соседних или находящихся рядом полиэдров, или она означает, что для полиэдра и одного или большего количества окружающих его полиэдров кристаллические решетки являются частично общими.

В некоторых вариантах осуществления настоящего изобретения полиэдр образован из множества кристаллических решеток и для содержащихся во внедренных друг в друга полиэдрических структурах двух соседних полиэдров кристаллические решетки являются частично общими.

В некоторых вариантах осуществления настоящего изобретения во внедренных друг в друга полиэдрических структурах расстояние между центрами двух соседних полиэдров меньше, чем среднее значение L для длин двух соседних полиэдров, предпочтительно, если оно равно менее 0,95 L, более предпочтительно 0,2-0,9 L.

В настоящем изобретении "среднее значение L" означает половину суммы длин двух полиэдров. Так, например, если длина полиэдра А равна L1 и длина полиэдра В равна L2, то L=(L1+L2)/2.

В некоторых вариантах осуществления настоящего изобретения по меньшей мере 20% полиэдров, содержащихся в функциональном слое обладающих структурой MOF материалов, являются внедренными друг в друга, предпочтительно не менее 30%, более предпочтительно не менее 40%, более предпочтительно не менее 50%, более предпочтительно не менее 60% и более предпочтительно не менее 80% полиэдров являются внедренными друг в друга.

В некоторых вариантах осуществления настоящего изобретения полиэдрическая структуры включает гексаэдрическую структуру и/или октаэдрическую структуру.

В некоторых вариантах осуществления настоящего изобретения длина полиэдра равна 50-2000 нм.

В некоторых вариантах осуществления настоящего изобретения полиэдр образован из множества кристаллических решеток, где кристаллическая решетка образована из атомов металла и органических лигандов.

В предпочтительном варианте осуществления настоящего изобретения атом металла выбран из числа следующих: атом циркония, атом циркония, атом ниобия, атом молибдена или атом кобальта.

В предпочтительном варианте осуществления настоящего изобретения органический лиганд выбран из числа следующих: терефталевая кислота или нитротерефталевая кислота.

В некоторых вариантах осуществления настоящего изобретения длина гексаэдра равна 50-1000 нм, где содержание гексаэдров длиной 400-600 нм составляет 50-80%.

В некоторых вариантах осуществления настоящего изобретения длина октаэдра равна 200-2000 нм, где содержание октаэдров длиной 800-1200 нм составляет 60-80%.

Термин "длина полиэдра" в настоящем изобретении означает максимальное расстояние между вершинами полиэдров.

В некоторых вариантах осуществления настоящего изобретения октаэдр или гексаэдр образован из множества кристаллических решеток и кристаллическая решетка образована из множества группировок атомов циркония и терефталевых кислот.

В некоторых вариантах осуществления настоящего изобретения функциональный слой обладающих структурой MOF материалов включает один или большее количество слоев, состоящих из внедренных друг в друга полиэдрических структур.

В некоторых вариантах осуществления настоящего изобретения размер пор функционального слоя обладающих структурой MOFsF материалов определен средним размером кристаллических решеток, образованных из атомов металлов и органических соединений.

В некоторых вариантах осуществления настоящего изобретения функциональный слой обладающих структурой MOF материалов обладает средним размером пор, равным 0,1-2,0 нм, предпочтительно 0,30-0,96 нм.

В некоторых вариантах осуществления настоящего изобретения функциональный слой обладающих структурой MOF материалов обладает толщиной, равной 200-5000 нм.

В некоторых вариантах осуществления настоящего изобретения функциональный слой обладающих структурой MOF материалов обладает толщиной, равной 1000-5000 нм.

В некоторых вариантах осуществления настоящего изобретения мембрана-основа представляет собой одну или большее количество выбранных из числа следующих: полипропиленовая мембрана, полиэтиленовая мембрана, поливинилхлоридная мембрана или политетрафторэтиленовая мембрана.

В некоторых вариантах осуществления настоящего изобретения мембрана-основа обладает размером пор, равным 10-10000 нм, предпочтительно 50-5000 нм, более предпочтительно 200-1000 нм.

В некоторых предпочтительных вариантах осуществления настоящего изобретения мембраной-основой является полипропиленовая мембрана, полиэтиленовая мембрана, поливинилхлоридная мембрана или политетрафторэтиленовая мембрана, обладающая размером пор, равным 50-5000 нм, полученная путем формования из расплава с растяжением или термически индуцируемого разделения фаз.

В некоторых вариантах осуществления настоящего изобретения функциональный слой обладающих структурой MOF материалов дополнительно включает вспомогательный функциональный слой.

В некоторых вариантах осуществления настоящего изобретения вспомогательный функциональный слой является компонентом, который используют для восстановления участка, на котором могли не полностью образоваться внедренные октаэдрические структуры или внедренные гексаэдрические структуры.

В некоторых вариантах осуществления настоящего изобретения органосиликоновый слой представляет собой органосиликоновый слой, находящийся на поверхности MOFs функционального слоя.

Вторым объектом настоящего изобретения является способ получения содержащей обладающие структурой MOF материалы разделительной мембраны, включающий следующие стадии:

(1) получение раствора, содержащего первый органический растворитель, органический лиганд, первое соединение металла и вспомогательный реагент, выбранный из числа следующих: вода или ледяная уксусная кислота;

(2) предварительная обработка мембраны-основы, включающая нанесение на поверхность мембраны-основы атомов металла, содержащихся в первом соединении металла, использующемся на стадии (1);

(3) смешивание предварительно обработанной мембраны-основы, полученной на стадии (2), с раствором, полученным на стадии (1), с получением первой смеси для проведения реакции с получением содержащей обладающие структурой MOF материалы разделительной мембраны, и

(4) необязательно очищающая обработка разделительной мембраны с получением готового продукта.

В некоторых вариантах осуществления настоящего изобретения на стадии (1) молярное отношение первый органический растворитель : органический лиганд : первое соединение металла составляет (10-1000):(1-100):(1-100).

В некоторых вариантах осуществления настоящего изобретения на стадии (1) молярное отношение первый органический растворитель : органический лиганд : первое соединение металла составляет (100-1000):(1-10):(1-10).

В некоторых вариантах осуществления настоящего изобретения на стадии (1) молярное отношение первый органический растворитель : органический лиганд : первое соединение металла составляет (100-700): 1:1, например, 100:1:1, 200:1:1, 250:1:1, 300:1:1, 350:1:1, 420:1:1, 450:1:1, 550:1:1, 610:1:1, 650:1:1 и любое находящееся между ними значение.

В некоторых вариантах осуществления настоящего изобретения на стадии (1) молярное отношение первый органический растворитель : органический лиганд : первое соединение металла составляет (400-600): 1:1.

В некоторых вариантах осуществления настоящего изобретения на стадии (1) молярное отношение первый органический растворитель : вспомогательный реагент - вода составляет 100:(0,001-0,05), например, 100:0,01 или 100:0,03.

В предпочтительном варианте осуществления настоящего изобретения на стадии (1) в качестве вспомогательного реагента используют воду и полученный функциональный слой обладающего металлоорганической каркасной структурой материала содержит множество внедренных друг в друга октаэдрических структур.

В некоторых вариантах осуществления настоящего изобретения на стадии (1) молярное отношение первый органический растворитель : вспомогательный реагент - ледяная уксусная кислота составляет 100:(20-60), например, 100:25, 100:30, 100:40 или 100:50.

В предпочтительном варианте осуществления настоящего изобретения на стадии (1) в качестве вспомогательного реагента используют ледяную уксусную кислоту и полученный функциональный слой обладающего металлоорганической каркасной структурой материала содержит множество внедренных друг в друга гексаэдрических структур.

В некоторых вариантах осуществления настоящего изобретения первый органический растворитель представляет собой один или большее количество выбранных из числа следующих: N-метилпирролидон, N,N-диметилформамид и диметилацетамид.

В некоторых вариантах осуществления настоящего изобретения органический лиганд выбран из числа следующих: терефталевая кислота и/или нитротерефталевая кислота.

В некоторых вариантах осуществления настоящего изобретения первое соединение металла представляет собой одно или большее количество выбранных из числа следующих: соединение циркония, соединение ниобия, соединение молибдена и соединение кобальта, предпочтительным является тетрахлорид циркония.

В некоторых вариантах осуществления настоящего изобретения мембрана-основа представляет собой одну или большее количество выбранных из числа следующих: полипропиленовая мембрана, полиэтиленовая мембрана, поливинилхлоридная мембрана или политетрафторэтиленовая мембрана.

В некоторых вариантах осуществления настоящего изобретения размер пор мембраны-основы равен 10-10000 нм, предпочтительно 50-5000 нм, более предпочтительно 200-1000 нм.

В некоторых предпочтительных вариантах осуществления настоящего изобретения мембраной-основой является полипропиленовая мембрана, полиэтиленовая мембрана, поливинилхлоридная мембрана или политетрафторэтиленовая мембрана, обладающая размером пор, равным 50-5000 нм, полученная путем формования из расплава с растяжением или термически индуцируемого разделения фаз.

В некоторых вариантах осуществления настоящего изобретения стадия (2) включает следующие стадии:

(2А-1) получение раствора, содержащего полиакриловую кислоту, поливиниловый спирт и второе соединение металла, и

(2А-2) нанесение покрытия на мембрану-основу с использованием раствора, полученного на стадии (2А-1).

В некоторых вариантах осуществления настоящего изобретения полиакриловая кислота включает полиакриловую кислоту и частично гидролизованную полиакриловую кислоту.

В некоторых вариантах осуществления настоящего изобретения массовая концентрация полиакриловой кислоты и поливинилового спирта в растворе, полученном на стадии (2А-1), равна 500-2000 мг/л.

В некоторых вариантах осуществления настоящего изобретения в растворе, полученном на стадии (2А-1), отношение суммарного количества молей полиакриловой кислоты и поливинилового спирта к количеству молей соединения металла составляет (1-3): 1.

В некоторых вариантах осуществления настоящего изобретения атом металла, содержащийся во втором соединении металла, является таким же, как атом металла, содержащийся в первом соединении металла, использующемся на стадии (1), и второе соединение металла предпочтительно представляет собой одно или большее количество, выбранных из числа следующих: соединение циркония, соединение ниобия, соединение молибдена и соединение кобальта, предпочтительным является тетрахлорид циркония.

В некоторых вариантах осуществления настоящего изобретения на стадии (2А-2) отношение площади поверхности мембраны-основы к объему раствора, полученного на стадии (2А-1), составляет 0,1-10 м2/л, например, 0,8 м2/л, 1,2 м2/л, 1,5 м2/л, 1,7 м2/л, 2,3 м2/л, 2,5 м2/л, 2,7 м2/л, 3,0 м2/л, 3,5 м2/л, 4,0 м2/л, 4,5 м2/л, 5,0 м2/л, 5,5 м2/л, 6,0 м2/л, 6,5 м2/л, 7,0 м2/л, 7,5 м2/л, 8,0 м2/л, 8,5 м2/л, 9,0 м2/л, 9,5 м2/л и любое находящееся между ними значение.

В некоторых вариантах осуществления настоящего изобретения на стадии (2А-2) отношение площади поверхности мембраны-основы к объему раствора, полученного на стадии (2А-1), составляет 0,5-5 м2/л.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (2А-2) отношение площади поверхности мембраны-основы к объему раствора, полученного на стадии (2А-1), составляет 1-2 м2/л.

В некоторых предпочтительных вариантах осуществления настоящего изобретения стадия (2) включает следующие конкретные стадии:

(a) смешивание полиакриловой кислоты, частично гидролизованной полиакриловой кислоты и поливинилового спирта при массовой концентрации, равной 1000 мг/л, и тетрахлорида циркония при молярном отношении, составляющем 2:1, и перемешивание в течение 1 ч с получением смешанного раствора;

(b) нанесение покрытия на мембрану-основу с использованием раствора, полученного на стадии (а), и последующее проведение сушки для обеспечения возможности присоединения определенного количества атомов металла к поверхности.

В некоторых вариантах осуществления настоящего изобретения стадия (2) включает следующие стадии:

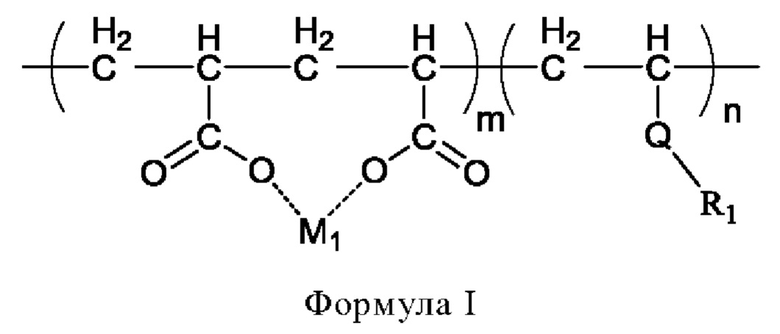

(2В-1) получение раствора, содержащего комплекс металла, описывающийся формулой I, и второй органический растворитель,

(2В-2) смешивание мембраны-основы с раствором, полученным на стадии (2В-1), и

(2В-3) очистка смешанной мембраны-основы, полученной на стадии (2В-2), с использованием третьего растворителя;

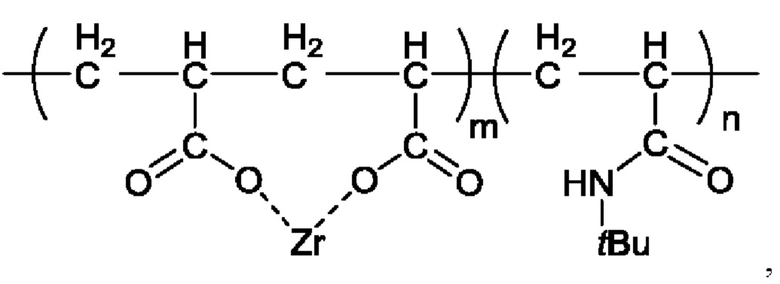

в формуле I: Q выбран из числа следующих: ациламиногруппа, карбонил или C1-C6-алкилен; R1 выбран из числа следующих: водород, C1-С6-алкил, C1-C6-алкоксигруппа или галоген; M1 обозначает такой же атом металла, как атом металла, содержащийся в первом соединении металла, использующемся на стадии (1), и предпочтительно, если Mi выбран из числа следующих: атомциркония, атом ниобия, атом молибдена или атом кобальта; m равен 5-20 и n равен 1-10.

В некоторых вариантах осуществления настоящего изобретения в формуле I: Q выбран из числа ациламиногрупп, R1 выбран из числа С3-С6-алкильных групп, m равен 5-20 и n равен 1-10.

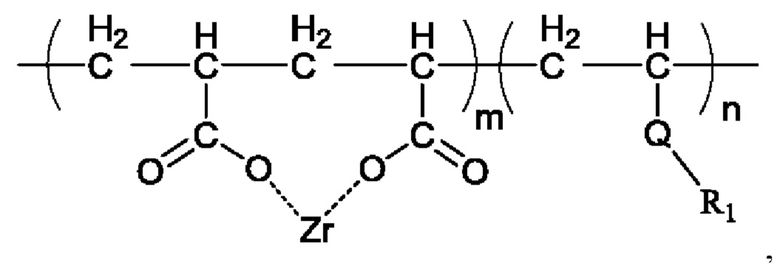

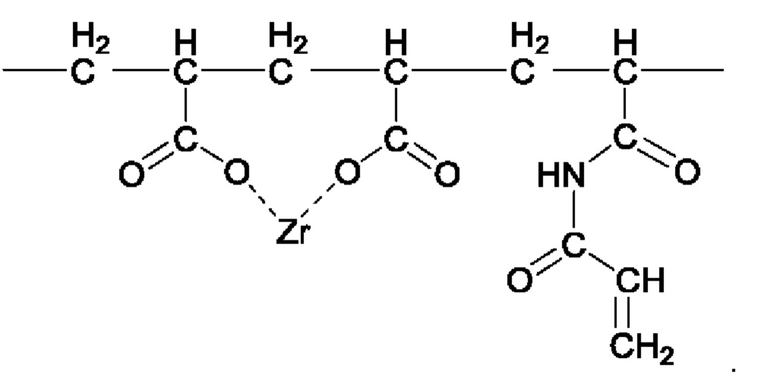

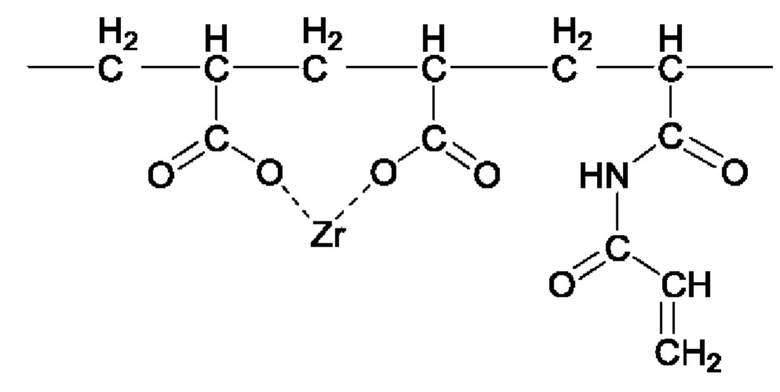

В некоторых вариантах осуществления настоящего изобретения комплексом металла, описывающимся формулой I, является:

где m=5-20 и n=1-10.

где m=5-20 и n=1-10.

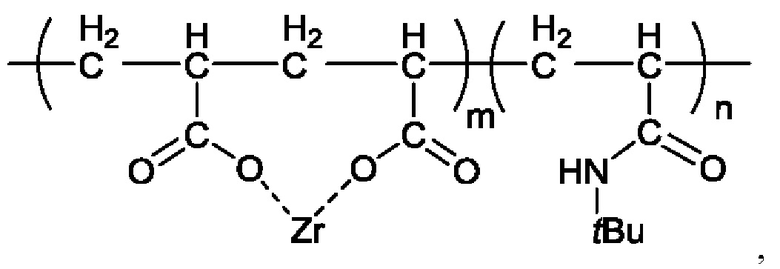

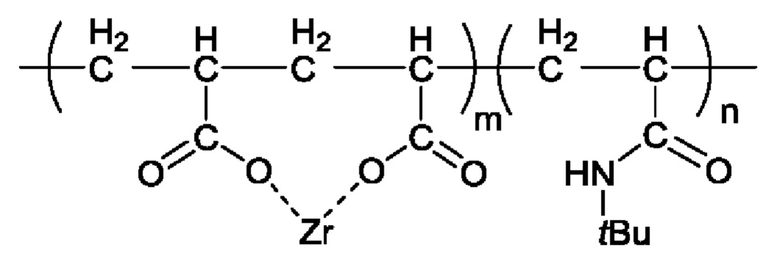

В некоторых вариантах осуществления настоящего изобретения комплексом металла, описывающимся формулой I, является:

где m=5-20 и n=1-10.

где m=5-20 и n=1-10.

В некоторых вариантах осуществления настоящего изобретения второй органический растворитель представляет собой один или большее количество выбранных из числа органических растворителей, обеспечивающих возможность набухания мембраны-основы, предпочтительно, если он представляет собой один или большее количество выбранных из числа следующих: алифатический С5-С10-углеводород, галогенированный алифатический C1-С10-углеводород, ароматический С6-С20-углеводород и галогенированный ароматический С6-С20-углеводород, и более предпочтительно, если он представляет собой один или большее количество выбранных из числа следующих: н-пентан, н-гексан, трихлорметан, тетрахлорид углерода, бензол и толуол.

В некоторых вариантах осуществления настоящего изобретения третий растворитель представляет собой один или большее количество выбранных из числа растворителей, обеспечивающих возможность устранения набухания набухшей мембраны-основы, и предпочтительно, если им является вода.

В некоторых вариантах осуществления настоящего изобретения в растворе, полученном на стадии (2В-1), массовая концентрация комплекса металла, описывающегося формулой I, равна 500-2000 мг/л.

В некоторых вариантах осуществления настоящего изобретения на стадии (2В-2) отношение площади поверхности мембраны-основы к объему раствора, полученного на стадии (2В-1), составляет 0,1-10 м2/л, например, 0,8 м2/л, 1,2 м2/л, 1,5 м2/л, 1,7 м2/л, 2,3 м2/л, 2,5 м2/л, 2,7 м2/л, 3,0 м2/л, 3,5 м2/л, 4,0 м2/л, 4,5 м2/л, 5,0 м2/л, 5,5 м2/л, 6,0 м2/л, 6,5 м2/л, 7,0 м2/л, 7,5 м2/л, 8,0 м2/л, 8,5 м2/л, 9,0 м2/л, 9,5 м2/л и любое находящееся между ними значение.

В некоторых вариантах осуществления настоящего изобретения на стадии (2В-2) отношение площади поверхности мембраны-основы к объему раствора, полученного на стадии (2В-1), составляет 0,5-5 м2/л.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (2В-2) отношение площади поверхности мембраны-основы к объему раствора, полученного на стадии (2В-1), составляет 1-2 м2/л.

В некоторых предпочтительных вариантах осуществления настоящего изобретения стадия (2) включает следующие конкретные стадии:

(a) растворение комплекса акриловая кислота-N-трет-бутилакриламид/цирконий в н-гексане и растворение полученного раствора в растворителе при массовой концентрации, равной 1000 мг/л, с получением однородного раствора;

(b) погружение мембраны-основы в раствор, полученный на стадии (а), и выдерживание в течение 1-24 ч, извлечение и быстрый перенос мембраны в деионизированную воду для очистки, извлечение и сушку мембраны с получением модифицированной мембраны-основы, где частичный комплекс акриловая кислота-N-трет-бутилакриламид/цирконий включают в поверхностный слой обладающей содержащие внедренные друг в друга элементы структурой мембраны-основы для включения определенного количества стабильных атомов циркония в мембрану-основу.

Комплекс акриловая кислота-N-трет-бутилакриламид/цирконий

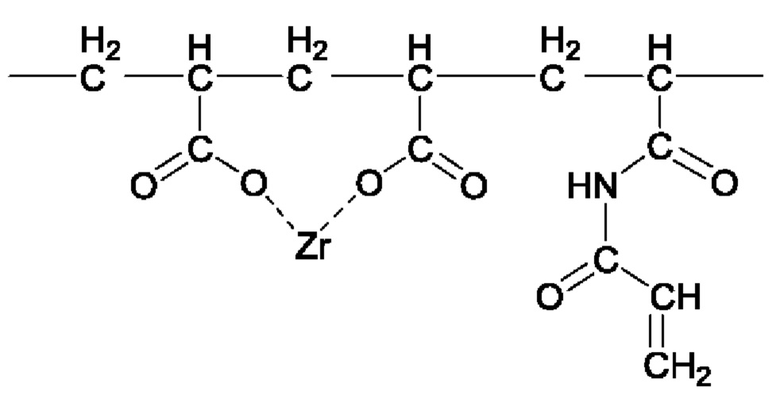

В некоторых вариантах осуществления настоящего изобретения стадия (2) включает следующие стадии:

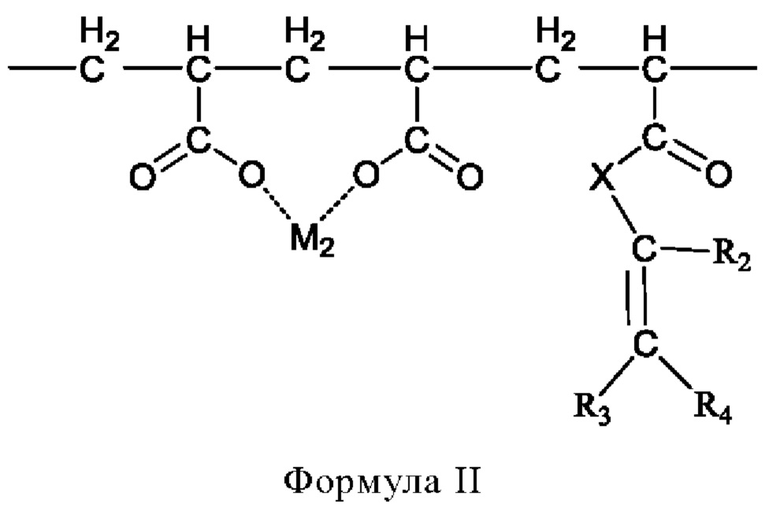

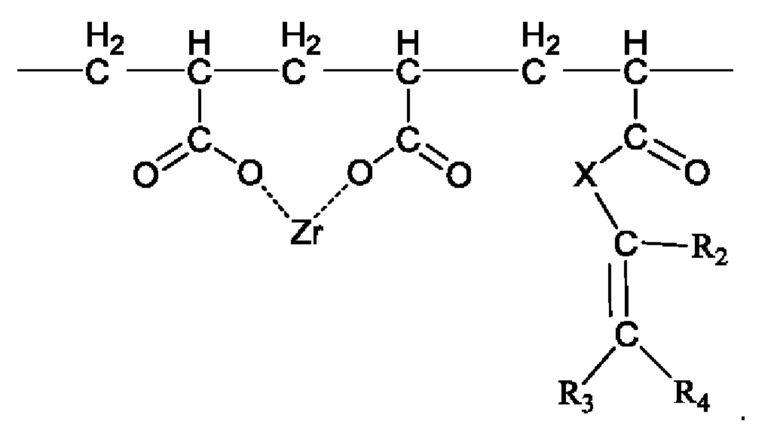

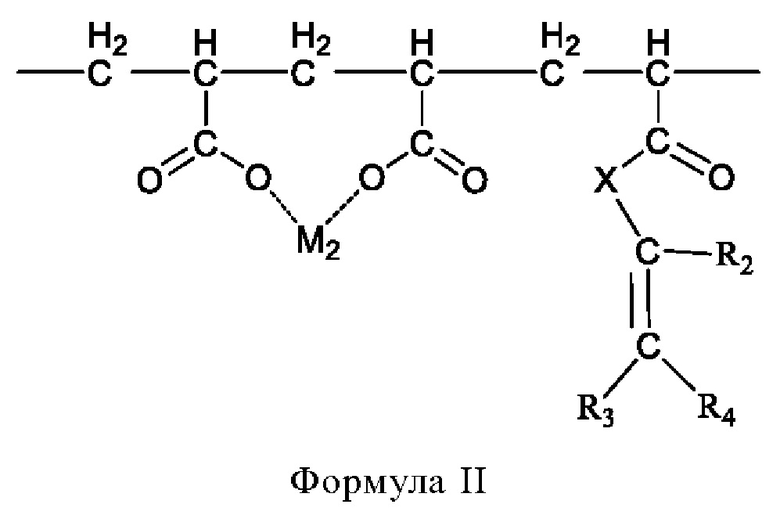

(2С-1) получение раствора, содержащего комплекс металла, описывающийся формулой II, и

(2С-2) смешивание мембраны-основы с раствором, полученным на стадии (2С-1), с получением смеси и проведение в смеси реакции полимеризации при условиях использования микроволнового излучения;

в формуле II: X выбран из числа следующих: ациламиногруппа, карбонил или C1-C6-алкилен; R2, R3 и R4 являются одинаковыми или разными, каждый независимо выбран из числа следующих: водород, C1-C6-алкил, C1-C6-алкоксигруппа или галоген; и М2 обозначает такой же атом металла, как атом металла, содержащийся в первом соединении металла, использующемся на стадии (1), предпочтительно, если М2 выбран из числа следующих: атом циркония, атом ниобия, атом молибдена или атом кобальта.

В некоторых вариантах осуществления настоящего изобретения в формуле II: X выбран из числа ациламиногрупп; и R2, R3 и R4 являются одинаковыми или разными, каждый независимо выбран из числа следующих: водород или С1-С3-алкильная группа.

В некоторых вариантах осуществления настоящего изобретения комплексом металла, описывающимся формулой II, является:

В некоторых вариантах осуществления настоящего изобретения комплексом металла, описывающимся формулой II, является:

В некоторых вариантах осуществления настоящего изобретения раствором комплекса металла, полученным на стадии (2С-1), является водный раствор комплекса металла.

В некоторых вариантах осуществления настоящего изобретения в растворе, полученном на стадии (2С-1), массовая концентрация комплекса металла, описывающегося формулой II, равна 500-20000 мг/л.

В некоторых вариантах осуществления настоящего изобретения на стадии (2С-2) отношение площади поверхности мембраны-основы к объему раствора, полученного на стадии (2С-1), составляет 0,1-10 м2/л, например, 0,8 м2/л, 1,2 м2/л, 1,5 м2/л, 1,7 м2/л, 2,3 м2/л, 2,5 м2/л, 2,7 м2/л, 3,0 м2/л, 3,5 м2/л, 4,0 м2/л, 4,5 м2/л, 5,0 м2/л, 5,5 м2/л, 6,0 м2/л, 6,5 м2/л, 7,0 м2/л, 7,5 м2/л, 8,0 м2/л, 8,5 м2/л, 9,0 м2/л, 9,5 м2/л и любое находящееся между ними значение.

В некоторых вариантах осуществления настоящего изобретения на стадии (2С-2) отношение площади поверхности мембраны-основы к объему раствора, полученного на стадии (2С-1), составляет 0,5-5 м2/л.

В некоторых предпочтительных вариантах осуществления настоящего изобретения на стадии (2С-2) отношение площади поверхности мембраны-основы к объему раствора, полученного на стадии (2С-1), составляет 1-2 м2/л.

В некоторых вариантах осуществления настоящего изобретения на стадии (2С-2) интенсивность микроволнового излучения составляет 500-2000 мкВт/см2.

В некоторых вариантах осуществления настоящего изобретения на стадии (2С-2) частота микроволнового излучения составляет 1000-200000 Гц.

В некоторых предпочтительных вариантах осуществления настоящего изобретения стадия (2) включает следующие конкретные стадии:

(a) растворение комплекса акриловая кислота-N-дипропилененамин/цирконий в водном растворе с получением раствора для проведения привитой полимеризации;

(b) погружение мембраны-основы в раствор для проведения привитой полимеризации, полученный на стадии (а); и

(c) проведение реакции радиационной привитой полимеризации с использованием обладающего определенной интенсивностью микроволнового излучения для инициирования образования радикалов из метальных групп, содержащихся в мембране-основе, таким образом, что происходит реакция привитой полимеризации с участием радикалов и двойных связей, содержащихся в комплексе акриловая кислота-N-дипропилененамин/цирконий, содержащемся в растворе для проведения привитой полимеризации, для получения модифицированной мембраны-основы и нанесение атомов циркония на ее поверхность.

Комплекс акриловая кислота-N-дипропилененамин/цирконий В настоящем изобретении после проведения предварительной обработки мембраны-основы, с одной стороны, атомы металла можно включить в мембрану-основу для обеспечения прочного соединения слоя обладающих структурой MOF материалов с мембраной-основой; с другой стороны, атомы металла, включенные в мембрану-основу могут обеспечить наличие металлических узлов для последующего образования слоя обладающих структурой MOF материалов путем роста in situ, при этом во время роста слоя обладающих структурой MOF материалов образуются внедренные друг в друга структуры и, таким образом, исключено образование дефектов.

В некоторых вариантах осуществления настоящего изобретения на стадии (3) отношение площади поверхности предварительно обработанной мембраны-основы, полученной на стадии (2), к объему раствора, полученного на стадии на стадии (1), составляет (0,01-100) м2/л, предпочтительно (0,01-10) м2/л; более предпочтительно 0,5-2 м2/л.

В предпочтительном варианте осуществления настоящего изобретения при проведении указанной стадии (3) до добавления мембраны-основы к раствору, полученному на стадии (1), можно провести следующую обработку: последовательная промывка поверхности мембраны-основы (или полученной мембраны в сборе) водой и органическим растворителем и сушка, где органическим растворителем предпочтительно является этанол, метанол или ацетон; предпочтительно, если мембрану-основу (или полученную мембрану в сборе) дважды промывают водой, дважды промывают органическим растворителем и сушат.

В некоторых вариантах осуществления настоящего изобретения стадия (3) включает:

нагревание первой смеси для обеспечения возможности протекания реакции органического лиганда с оксидом металла для образования обладающих структурой MOF материалов на поверхности мембраны-основы с получением разделительной мембраны.

В предпочтительном варианте осуществления настоящего изобретения на стадии (3) температура проведения реакции равна 50-300°С, предпочтительно 100-200°С.

В предпочтительном варианте осуществления настоящего изобретения на стадии (3) давление проведения реакции равно 0,01-0,5 МПа (манометрическое давление) и предпочтительно, если давление проведения реакции равно 0,05-0,1 МПа (манометрическое давление).

В предпочтительном варианте осуществления настоящего изобретения на стадии (3) продолжительность проведения реакции составляет 1-100 ч, например 5 ч, 17 ч, 20 ч, 25 ч, 27 ч, 30 ч, 40 ч, 50 ч, 60 ч, 70 ч, 80 ч, 90 ч и любое находящееся между ними значение.

В предпочтительном варианте осуществления настоящего изобретения на стадии (3) продолжительность проведения реакции составляет 10-72 ч, предпочтительно 15-30 ч.

В предпочтительном варианте осуществления настоящего изобретения стадию (3) можно провести в атмосфере инертного газа и предпочтительно, если инертным газом является азот.

В некоторых вариантах осуществления настоящего изобретения на стадии

(4) разделительную мембрану извлекают (или сливают раствор полимера, использующийся для получения мембраны в сборе) и после полимеризации мембрану несколько раз очищают органическим растворителем и водой, при этом свободные мономеры и растворители удаляют и получают содержащую обладающие структурой MOF материалы мембрану для отделения органических газов (или мембрану в сборе). Органический растворитель, предназначенный для очистки поверхности мембраны, включает этанол, метанол или ацетон. Предпочтительно, если разделительную мембрану дважды промывают водой, дважды промывают органическим растворителем и сушат.

В некоторых вариантах осуществления настоящего изобретения способ получения содержащей обладающие структурой MOF материалы разделительной мембраны дополнительно включает следующие стадии:

(5) проводимая один или большее количество раз восстанавливающая обработка содержащей обладающие структурой MOF материалы разделительной мембраны, полученной на стадии (3) или (4), которая предпочтительно включает:

(A) смешивание содержащей обладающие структурой MOF материалы разделительной мембраны с раствором, содержащим первый органический растворитель, органический лиганд, первое соединение металла и вспомогательный реагент, с получением второй смеси, где вспомогательный реагент выбран из числа следующих: вода или ледяная уксусная кислота;

(B) нагревание второй смеси для проведения реакции с получением содержащей обладающие структурой MOF материалы разделительной мембраны; и

(С) необязательно очищающая обработка разделительной мембраны с получением готового продукта.

В некоторых вариантах осуществления настоящего изобретения стадия (А) включает:

(А1) получение раствора, содержащего первый органический растворитель, органический лиганд, первое соединение металла и вспомогательный реагент, выбранный из числа следующих: вода или ледяная уксусная кислота; (А2) добавление содержащей обладающие структурой MOF материалы разделительной мембраны, полученной на стадии (2) или (3), к раствору, полученному на стадии (А1), с получением второй смеси.

В предпочтительном варианте осуществления настоящего изобретения на стадии (А) молярное отношение первый органический растворитель : органический лиганд : первое соединение металла составляет (10-1000):(1-100):(1-100); предпочтительно (100-1000):(1-10):(1-10), более предпочтительно (100-700): 1:1, например, 100:1:1, 200:1:1, 250:1:1, 300:1:1, 350:1:1, 400:1:1, 420:1:1, 550:1:1, 600:1:1, 1 или 650:1:1 и любое находящееся между ними значение.

В предпочтительном варианте осуществления настоящего изобретения на стадии (А), молярное отношение первый органический растворитель : вспомогательный реагент - вода составляет 100:(0,001-0,05), например, 100:0,01 или 100:0,03.

В предпочтительном варианте осуществления настоящего изобретения на стадии (А), молярное отношение первый органический растворитель : вспомогательный реагент - ледяная уксусная кислота составляет 100:(20-60), например, 100:25, 100:30, 100:40 или 100:50.

В предпочтительном варианте осуществления настоящего изобретения на стадии (А2) отношение площади поверхности содержащей обладающие структурой MOF материалы разделительной мембраны к объему раствора, полученного на стадии (А1), составляет (0,01-100) м2/л; предпочтительно (0,01-10) м2/л; более предпочтительно 1 м2/л.

В предпочтительном варианте осуществления настоящего изобретения стадия (В) включает:

нагревание второй смеси для обеспечения возможности протекания реакции органического лиганда с первым соединением металла для продолжения образования обладающих структурой MOF материалов на поверхности содержащей обладающие структурой MOF материалы мембраны для отделения органических газов.

В предпочтительном варианте осуществления настоящего изобретения на стадии (В) температура проведения реакции равна 50-300°С, давление проведения реакции равно 0,01-0,5 МПа (манометрическое давление) и продолжительность проведения реакции составляет 1-100 ч.

В предпочтительном варианте осуществления настоящего изобретения на стадии (В) температура проведения реакции равна 100-200°С, давление проведения реакции равно 0,05-0,1 МПа (манометрическое давление) и продолжительность проведения реакции составляет 5-50 ч.

В предпочтительном варианте осуществления настоящего изобретения на стадии (В) продолжительность проведения реакции составляет 10-20 ч.

В предпочтительном варианте осуществления настоящего изобретения стадию (В) можно провести в атмосфере инертного газа и предпочтительно, если инертным газом является азот.

В некоторых вариантах осуществления настоящего изобретения на стадии (С) разделительную мембрану извлекают (или сливают раствор полимера, использующийся для получения мембраны в сборе) и после полимеризации мембрану несколько раз очищают органическим растворителем и водой, при этом свободные мономеры и растворители удаляют и получают содержащую обладающие структурой MOF материалы мембрану для отделения органических газов (или мембрану в сборе). Органический растворитель, предназначенный для очистки поверхности мембраны, включает этанол, метанол или ацетон. Предпочтительно, если разделительную мембрану дважды промывают водой, дважды промывают органическим растворителем и сушат.

В некоторых вариантах осуществления настоящего изобретения способ получения содержащей обладающие структурой MOF материалы разделительной мембраны, предлагаемой в настоящем изобретении, дополнительно включает следующие стадии: нанесение покрытия с использованием содержащей силан жидкости для нанесения покрытия на поверхность содержащей обладающие структурой MOF материалы разделительной мембраны, полученной на стадии (3) или (4), или (В), или (С), нагревание содержащей обладающие структурой MOF материалы разделительной мембраны с покрытием, нанесенным с использованием содержащей силан жидкости для нанесения покрытия, для проведения реакции сшивки содержащей силан жидкости для нанесения покрытия с получением содержащей обладающие структурой MOF материалы разделительной мембраны, включающий органосиликоновый слой.

В некоторых вариантах осуществления настоящего изобретения содержащую силан жидкости для нанесения покрытия можно нанести на поверхность содержащей обладающие структурой MOF материалы разделительной мембраны, полученной на стадии (4) или стадии (С), по таким методикам, как нанесение покрытия окунанием, нанесение покрытия машиной шаберного типа и т.п., при этом поверхность содержащей обладающие структурой MOF материалы разделительной мембраны покрыта слоем содержащей силан жидкости для нанесения покрытия толщиной 1-100 мкм, предпочтительно 25 мкм.

В некоторых вариантах осуществления настоящего изобретения температура проведения реакции сшивки равна 50-300°С, предпочтительно 50-200°С, более предпочтительно 150°С и ее продолжительность составляет 0,1-20 ч, предпочтительно 0,1-10 ч, более предпочтительно 0,5 ч.

После завершения сшивки на поверхности содержащей обладающие структурой MOF материалы мембраны для отделения органических газов образуется защитный силановый слой.

В некоторых вариантах осуществления настоящего изобретения способ получения содержащей силан жидкости для нанесения покрытия включает следующие стадии:

S1, смешивание силана, сшивающего реагента и предназначенного для растворения органического растворителя с получением смешанного раствора;

S2, добавление к смешанному раствору катализатора для проведения реакции предварительной сшивки с получением содержащей силан жидкости для нанесения покрытия.

В некоторых вариантах осуществления настоящего изобретения на стадии S1 отношение силан : сшивающий реагент : органический растворитель составляет (0,1-10):(0,1-10):(90-100), предпочтительно (1-10):(1-10):(90-100), более предпочтительно 9:1:90.

В предпочтительном варианте осуществления настоящего изобретения силаном может являться мономер силоксанового материала и он включает диметилсилоксан, отвержденный силиконовый каучук и вулканизированный каучук по отдельности или в комбинации в любом соотношении; и/или, сшивающий реагент включает этилортосиликат или тетраметоксисилан; и/или, органический растворитель включает по меньшей мере один из следующих: гептан, пентан, толуол, бензол, ксилол и гексан, и предпочтительным является н-гексан.

В предпочтительном варианте осуществления настоящего изобретения катализатором может являться катализатор на основе оловоорганического соединения, такого как дибутилоловодилаурат и т.п., или катализатор на основе комплекса титана, такого как тетрабутилтитанат и т.п. Катализатор используют в количестве, равном 0,01-1 мас. %, предпочтительно 0,01-0,1 мас. %.

В некоторых вариантах осуществления настоящего изобретения стадии S2 продолжительность проведения предварительной сшивки составляет 1-48 ч, предпочтительно 10-30 ч, более предпочтительно 24 ч; и/или, вязкость содержащей силан жидкости для нанесения покрытия равна 100-50000 мПа⋅с, предпочтительно 100-5000 мПа⋅с, более предпочтительно 2000 мПа⋅с.

В некоторых вариантах осуществления настоящего изобретения способ получения содержащей обладающие структурой MOF материалы разделительной мембраны дополнительно включает следующую стадию: добавление содержащей обладающие структурой MOF материалы разделительной мембраны в раствор щелочи для регулирования и контроля размера пор.

При проведении регулирования и контроля размера пор частичные химические связи между атомами циркония разрушаются, при этом увеличивается проницаемость функционального слоя и связанность внутренних кристаллических решеток, таким образом обеспечивается необходимый для разделения размер пор и более подходящий поток через мембрану.

В некоторых вариантах осуществления настоящего изобретения раствором щелочи предпочтительно является раствор гидроксида натрия, обладающий значением рН, равным 9-13. Процедуру добавления проводят при перемешивании и скорость потока, обеспеченная при перемешивании, равна 0,01-1 м/с, предпочтительно 0,1 м/с. Продолжительность процедуры составляет 10-120 мин, предпочтительно 30-60 мин.

Третьим объектом настоящего изобретения является содержащая обладающие структурой MOF материалы разделительная мембрана, полученная способом получения содержащей обладающие структурой MOF материалы разделительной мембраны, описанным во втором объекте.

Четвертым объектом настоящего изобретения является применение содержащей обладающие структурой MOF материалы разделительной мембраны, описанной в первом объекте, или содержащей обладающие структурой MOF материалы разделительной мембран, полученной способом, описанным во втором объекте, для отделения органических веществ.

В некоторых вариантах осуществления настоящего изобретения содержащую обладающие структурой MOF материалы разделительную мембрану можно применять для отделения родственных бензолу органических веществ, таких как бензол, толуол, ксилол и т.п.

В некоторых вариантах осуществления настоящего изобретения содержащую обладающие структурой MOF материалы разделительную мембрану можно применять для отделения алканов, таких как метан, этан, пропан, бутан, пентан, гексан, гептан, циклогексан, изопентан и т.п., и газообразных ненасыщенных алканов, таких как этилен, пропилен, ацетилен, бутен, стирол и т.п., а также их летучих газообразных форм от азота и воздуха.

В некоторых вариантах осуществления настоящего изобретения разделением может являться одностадийное или многостадийное мембранное разделение.

В некоторых вариантах осуществления настоящего изобретения при очистке и отделении гелия содержащую обладающие структурой MOF материалы разделительную мембрану можно применять в комбинации с криогенной методикой, методикой дегидрирования и дезоксигенирования.

В некоторых вариантах осуществления настоящего изобретения при отделении олефинов и алканов содержащую обладающие структурой MOF материалы разделительную мембрану можно применять в комбинации с криогенной методикой, дистилляцией и АКД (адсорбции с колебаниями давления).

В некоторых вариантах осуществления настоящего изобретения при применении в области отделения органических газов содержащую обладающие структурой MOF материалы разделительную мембрану можно включить в полный набор методик в комбинации с технологией конденсирования, технологией адсорбции, технологией абсорбции и т.п.

По сравнению с предшествующим уровнем техники содержащая обладающие структурой MOF материалы разделительная мембрана и способ получения содержащей обладающие структурой MOF материалы разделительной мембраны, предлагаемые в настоящем изобретении, обладают следующими преимуществами:

(1) способ получения является простым, его легко осуществить и он является недорогостоящим;

(2) полученный функциональный слой обладающих структурой MOF материалов обладает превосходной устойчивостью по отношению к растворению в химических веществах, высокой термостойкостью и сравнительно высокой механической прочностью;

(3) функциональный слой обладающих структурой MOF материалов включает внедренные друг в друга полиэдры, он распределен по поверхности мембраны-основы, он является плотным и непрерывным и обладает небольшой толщиной и однородным распределением пор по размерам, при этом мембрана обеспечивает сравнительно большой поток и высокий коэффициент разделения;

(4) защитный органосиликоновый слой является гидрофобным и воздухопроницаемым, это может предотвратить разрушение функционального слоя обладающих структурой MOF материалов под воздействием паров воды и твердых частиц; и

(5) поскольку высокоэффективная мембрана для отделения органических газов, полученная способом, описанным в настоящем изобретении, обладает указанными выше превосходными рабочими характеристиками, ее можно успешно применять в таких областях, как нефтехимия, биология, фармацевтика, энергоносители, защита окружающей среды и т.п.

Краткое описание чертежей

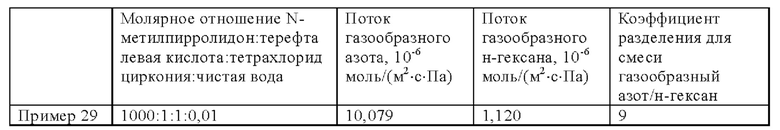

На фиг. 1 представлена электронная микрофотография поверхности содержащей обладающие структурой MOF материалы мембраны для отделения органических газов, полученной в примере 1;

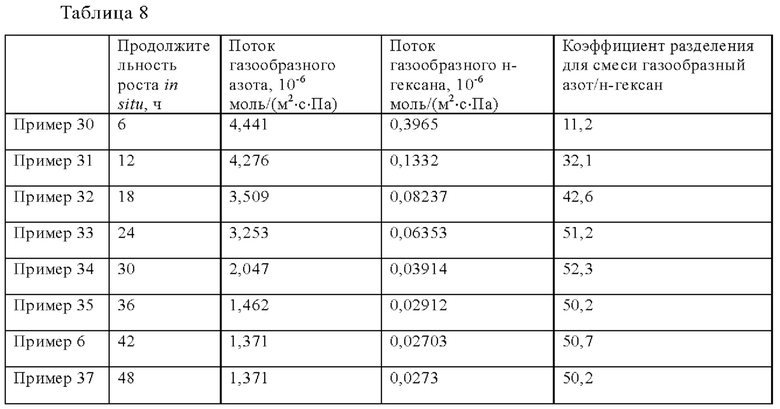

На фиг. 2 представлена электронная микрофотография поверхности содержащей обладающие структурой MOF материалы мембраны для отделения органических газов, полученной в примере 5;

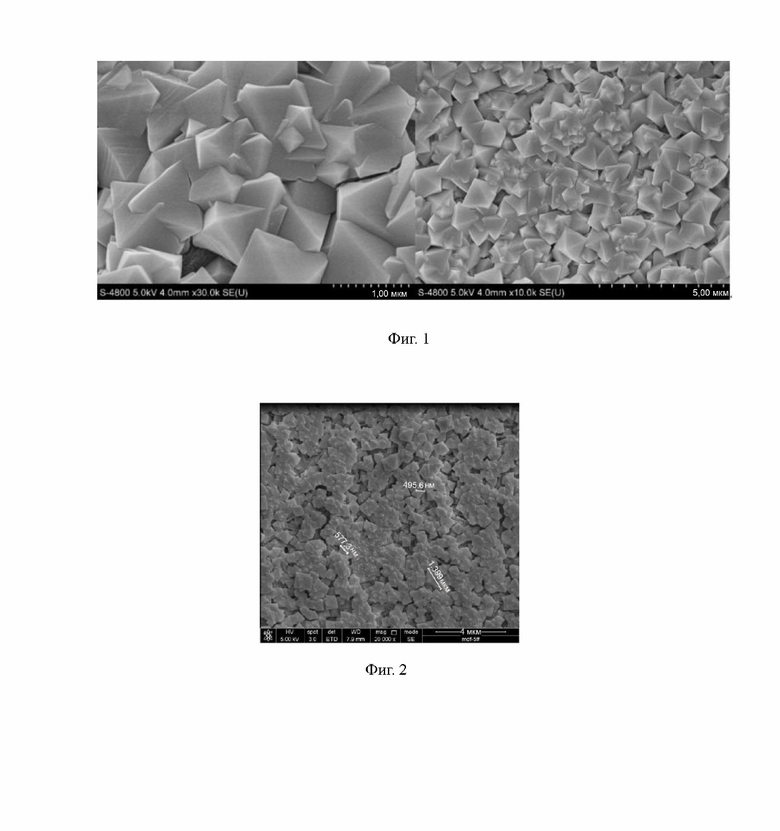

На фиг. 3 представлена электронная микрофотография поверхности содержащей обладающие структурой MOF материалы мембраны для отделения органических газов, полученной в примере 9;

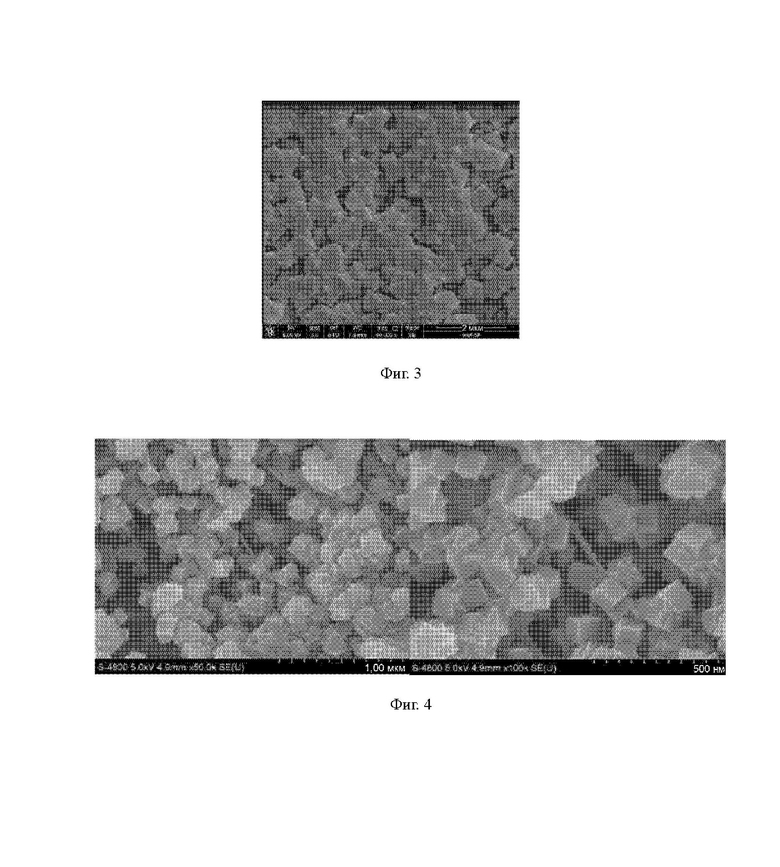

На фиг. 4 представлена электронная микрофотография поверхности содержащей обладающие структурой MOF материалы мембраны для отделения органических газов, полученной в примере 13;

На фиг. 5 представлена электронная микрофотография поверхности содержащей обладающие структурой MOF материалы мембраны для отделения органических газов, полученной в примере 21;

На фиг. 6 представлена фотография поливинилиденфторидной (ПВДФ) подложки после вымачивания в растворе-предшественнике, полученной в сравнительном примере 1;

На фиг. 7 представлена фотография поливинилиденфторидной (ПВДФ) подложки после вымачивания в растворе-предшественнике, полученной в сравнительном примере 2;

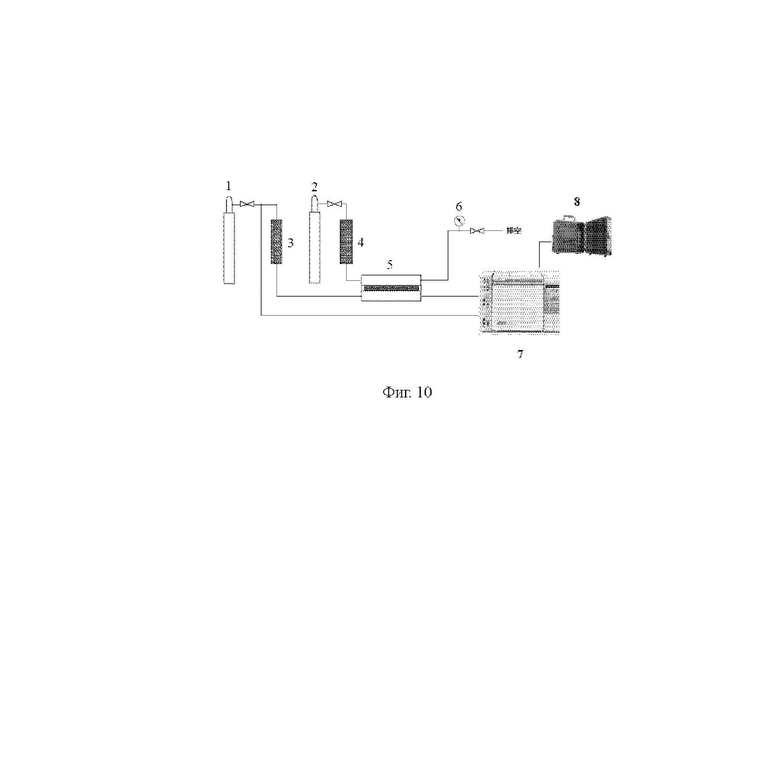

На фиг. 8 представлена электронная микрофотография поверхности содержащей обладающие структурой MOF материалы мембраны для отделения органических газов, полученной в сравнительном примере 3;

На фиг. 9 представлена электронная микрофотография поверхности содержащей обладающие структурой MOF материалы мембраны для отделения органических газов, полученной в сравнительном примере 4;

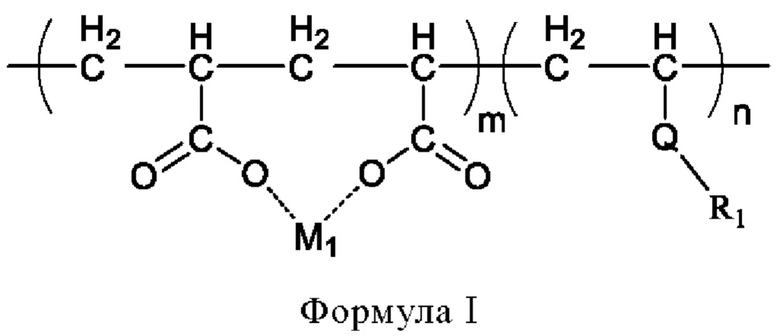

На фиг. 10 представлена схема установки для исследования рабочих характеристик мембраны.

Подробное описание вариантов осуществления

Настоящее изобретение дополнительно описано с помощью примеров, но оно не ограничивается этими примерами.

Если не указано иное, исходные вещества, использовавшиеся в примерах, имеются в продаже и указанные химические вещества являются химическими веществами, известными из предшествующего уровня техники.

(1) Структурная формула комплекса акриловая кислота-N-трет-бутилакриламид/цирконий, использовавшегося в примерах, является следующей

где, m=12, m=1;

где, m=12, m=1;

Методика получения: отвешивали 47 г акриловой кислоты и растворяли в 250 г деионизированной воды и значение рН доводили до равного 7-9 раствором NaOH; отвешивали 50 г деионизированной воды и к ней добавляли 12 г додецилсульфата натрия (ДСН) и 8,9 г нонилфенолового эфира полиоксиэтилена (НП), и при непрерывном и однородном перемешивании добавляли 3 г трет-бутилакриламидного мономера и получали однородный и стабильный прозрачный раствор. Два полученных раствора смешивали, затем смесь помещали в реакторный сосуд для адиабатической полимеризации; сосуд в течение примерно 10 мин продували азотом для удаления кислорода, затем добавляли окислительно-восстановительный инициатор (персульфат аммония-бисульфит натрия (каждый добавляли в виде 1% водного раствора, полученного путем растворения 0,05 г твердого чистого продукта в деионизированной воде)) и после того, как полученный раствор становился густым, продувку газом прекращали и реакции давали протекать при самопроизвольном повышении температуры. Через 6-8 ч реакция завершалась и получали продукт-гидрогель, который затем разрезали на куски, отжигали при 50°С досуха и измельчали в порошок и получали сополимер акриловая кислота-трет-бутилакриламид. Сополимер растворяли в воде при определенной концентрации и добавляли ацетат циркония и получали приведенный выше координационный сополимер поли(акриловая кислота-трет бутилакриламид)-цирконий.

(2) Структурная формула комплекса акриловая кислота-N-дипропилененамин/цирконий, использовавшегося в примерах, является следующей:

Методика получения: отвешивали 120 акриловой кислоты и растворяли в 80 г деионизированной воды и значение рН доводили до равного 7-9 раствором NaOH; отвешивали 20 г деионизированной воды и к ней добавляли 6 г метиленбисакриламида и получали однородный и стабильный прозрачный раствор. Отвешивали 95 промышленного белого масла №5 и к нему добавляли 7,65 г Span80 и 10 г Tween80 и полученную смесь перемешивали и получали стабильный и однородный раствор. Первую часть полученной водной фазы смешивали с полученной масляной фазой и эмульгировали с помощью устройства для эмульгирования и получали стабильную обращенную эмульсию, которую затем помещали в реакторный сосуд для полимеризации и охлаждали. Сначала добавляли раствор инициатора, персульфата аммония (0,05 г персульфата аммония растворяли в деионизированной воде и получали 1% водный раствор). При однородном перемешивании и в защитной атмосфере азота по каплям медленно добавляли раствор бисульфита натрия (0,05 г чистого твердого вещества растворяли в деионизированной воде и получали 1% водный раствор) и вторую часть раствора метиленбисакриламида. Реакция протекала при незначительном выделении тепла. После завершения проводимого по каплям добавления перемешивание продолжали в течение 2 ч. Затем эмульсию извлекали и к ней добавляли смесь изопропанол/ацетон и получали белый осадок. Осадок центрифугировали, затем его промывали этанолом и получали сополимер акриловой кислоты с метиленбисакриламидом. Сополимер растворяли в воде, к нему добавляли ацетат циркония и получали приведенный выше сополимер.

Методика испытания

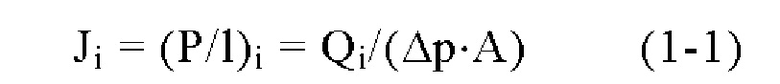

Разделяющую способность мембраны исследовали с использованием смеси газов газообразный азот/органическое летучее соединение по методике анализа, описанной в литературе (Study on separation of organic vapor/nitrogen system through composite hollow fiber membrane, He Chunhong, Tianjin University, 2005). Испытательная установка представлено на фиг. 10.

Типичную структуру газоразделительной мембраны получают путем нанесения чрезвычайно тонкого плотного слоя на пористую подложу. Действительную толщину плотного слоя затруднительно определить точно. Поэтому используют комбинацию коэффициента проницаемости и эффективной толщины мембраны. Отношение коэффициента проницаемости к эффективной толщине мембраны называется скоростью проникновения, которую рассчитывают по следующему уравнению:

В приведенном выше уравнении Ji обозначает скоростью проникновения газообразного компонента i, выраженная в моль/(м2⋅с⋅Па); Р обозначает коэффициент проницаемости газообразного компонента i, выраженный в моль⋅м/(м2⋅с⋅Па); 1 обозначает эффективную толщину мембраны, выраженную в м; Qi обозначает скорость потока компонента i, содержащегося в проникающем газе, при стандартных условиях, выраженную в моль/с; Δр обозначает перепад осмотического давления, выраженный в Па; и А обозначает площадь мембраны, выраженную в м2.

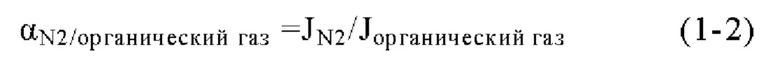

Коэффициент разделения α рассчитывают по следующему уравнению:

[Пример 1]

(1) Раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны

N-Метилпирролидон, терефталевую кислоту, тетрахлорид циркония и чистую воду смешивали при молярном отношении, составляющем 400:1:1:0,01, и тщательно перемешивали и получали раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны.

(2) Предварительная обработка мембраны-основы

(a) полиакриловую кислоту, частично гидролизованную полиакриловую кислоту и поливиниловый спирт при массовой концентрации, равной 1000 мг/л, и тетрахлорид циркония смешивали при молярном отношении, составляющем 2:1, и перемешивали в течение 1 ч и после проведения реакции получали раствор;

(b) изготовленную из полых полипропиленовых волокон мембрану-основу, обладающую размером пор, равным 500 нм, промывали водой и этанолом и сушили, затем на высушенную поверхность мембраны-основы наносили покрытие из раствора, полученного на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 1 м2, помещали в 1 л полученного раствора, описанного на стадии (а)), и затем сушили для обеспечения возможности присоединения определенного количества атомов циркония к поверхности мембраны-основы и получали предварительно обработанную мембрану-основу.

(3) Предварительно обработанную мембрану-основу погружали в раствор, предназначенный для получения содержащей обладающих структурой MOF материалов мембраны, при отношении площади поверхности предварительно обработанной мембраны-основы к объему раствора, описанного на стадии (1), составляющем 1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 1 м, помещали в 1 л раствора, предназначенного для получения содержащей обладающих структурой MOF материалов мембраны, описанного на стадии (1)), и получали первую смесь, в которой затем проводили реакцию для обеспечения роста in situ в защитной атмосфере азота при 120°С в течение 24 ч и получали разделительную мембрану.

(4) Разделительную мембрану, полученную на стадии (3), извлекали и поверхность мембраны очищали от непрореагировавших мономеров и растворителя и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.

(5) Разделительная мембрану, полученную на стадии (4), очищали и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.

Электронная микрофотография поверхности полученной мембраны представлена на фиг. 1. На фиг. 1 можно видеть, что функциональный слой обладающих структурой MOF материалов, содержащийся в полученной мембране, состоящий из внедренных друг в друга октаэдрических кристаллов, распределен по поверхности мембраны - основа, он является плотным и непрерывным и обладает сильно шероховатой поверхностью; мембрана-основа полностью покрыта и функциональный слой содержат незначительное количество дефектов.

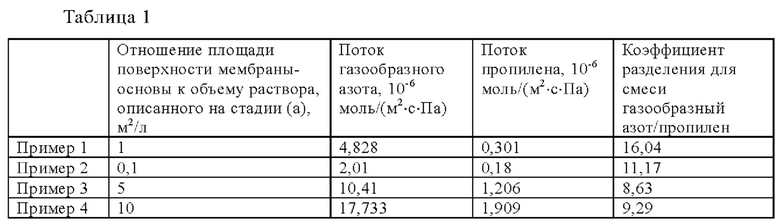

Результаты исследования рабочих характеристик мембраны приведены в таблице 1, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 4,828×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,301×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 16,03.

[Пример 2]

Пример 2 отличается от примера 1 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы на высушенную поверхность мембраны-основы наносили покрытие из раствора, полученного на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 0,1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 0,1 м, помещали в 1 л полученного раствора, описанного на стадии (а)).

Результаты исследования рабочих характеристик мембраны приведены в таблице 1, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 2,01×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,18×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 11,17.

[Пример 3]

Пример 3 отличается от примера 1 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы на высушенную поверхность мембраны-основы наносили покрытие из раствора, полученного на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 5 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 5 м2, помещали в 1 л полученного раствора, описанного на стадии (а)).

Результаты исследования рабочих характеристик мембраны приведены в таблице 1, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 10,41×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 1,206×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 8,63.

[Пример 4]

Пример 4 отличается от примера 1 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы на высушенную поверхность мембраны-основы наносили покрытие из раствора, полученного на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 10 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 10 м, помещали в 1 л полученного раствора, описанного на стадии (а)).

Результаты исследования рабочих характеристик мембраны приведены в таблице 1, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 17,733×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 1,909×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 9,29.

[Пример 5]

(1) Раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны

N-Метилпирролидон, терефталевую кислоту, тетрахлорид циркония и чистую воду смешивали при молярном отношении, составляющем 400:1:1:0,01, и тщательно перемешивали и получали раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны.

(2) Предварительная обработка мембраны-основы

(a) комплекс акриловая кислота-N-трет-бутилакриламид/цирконий растворяли в н-гексане при массовой концентрации, равной 1000 мг/л, и получали однородный раствор;

(b) изготовленную из полых полипропиленовых волокон мембрану-основу, обладающую размером пор, равным 500 нм, промывали водой и этанолом и сушили, затем высушенную мембрану-основу погружали в раствор, полученный на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 1 м2, помещали в 1 л полученного раствора, описанного на стадии (а)) выдерживали в течение 2 ч, извлекали и быстро переносили в деионизированную воду для очистки и затем извлекали и сушили и получали модифицированную мембрану-основу, где частичный комплекс акриловая кислота-N-трет-бутилакриламид/цирконий включен в поверхностный слой обладающей содержащие внедренные друг в друга элементы структурой мембраны-основы для включения определенного количества стабильных атомов циркония в мембрану-основу.

(3) Предварительно обработанную мембрану-основу погружали в раствор, предназначенный для получения содержащей обладающих структурой MOF материалов мембраны, при отношении площади поверхности предварительно обработанной мембраны-основы к объему раствора, описанного на стадии (1А), составляющем 1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 1 м2, помещали в 1 л раствора, предназначенного для получения содержащей обладающих структурой MOF материалов мембраны, описанного на стадии (1)), и получали первую смесь, в которой затем проводили реакцию для обеспечения роста in situ в защитной атмосфере азота при 200°С в течение 24 ч и получали разделительную мембрану.

(4) Разделительная мембрану, полученную на стадии (3), извлекали и поверхность мембраны очищали от непрореагировавших мономеров и растворителя и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.

(5) Разделительная мембрану, полученную на стадии (4), очищали и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.

Электронная микрофотография поверхности полученной мембраны представлена на фиг. 2.

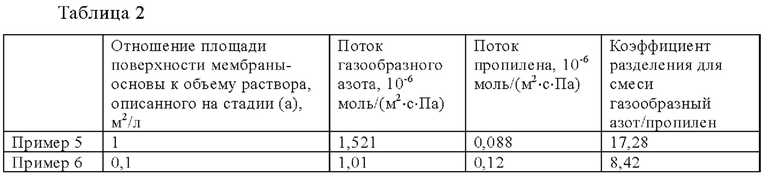

Результаты исследования рабочих характеристик мембраны приведены в таблице 2, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 1,521×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,088×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 17,28.

[Пример 6]

Пример 6 отличается от примера 5 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы высушенную мембрану-основу погружали в раствор, полученный на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 0,1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 0,1 м2, помещали в 1 л полученного раствора, описанного на стадии (а)).

Результаты исследования рабочих характеристик мембраны приведены в таблице 2, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 1,01×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,12×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 8,42.

[Пример 7]

Пример 7 отличается от примера 5 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы высушенную мембрану-основу погружали в раствор, полученный на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 5 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 5 м2, помещали в 1 л полученного раствора, описанного на стадии (а)).

Результаты исследования рабочих характеристик мембраны приведены в таблице 2, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 2,89×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,188×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 15,37.

[Пример 8]

Пример 8 отличается от примера 5 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы высушенную мембрану-основу погружали в раствор, полученный на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 10 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 10 м2, помещали в 1 л полученного раствора, описанного на стадии (а)).

Результаты исследования рабочих характеристик мембраны приведены в таблице 2, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 3,50×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,215×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 16,28.

[Пример 9]

(1) Раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны

N-Метилпирролидон, терефталевую кислоту, тетрахлорид циркония и чистую воду смешивали при молярном отношении, составляющем 100:1:1:0,001, и тщательно перемешивали и получали раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны.

(2) Предварительная обработка мембраны-основы

(a) комплекс акриловая кислота-N-трет-бутилакриламид/цирконий растворяли в растворителе и затем растворяли в воде при массовой концентрации, равной 1000 мг/л, и получали раствор для проведения привитой полимеризации;

(b) изготовленную из полых полипропиленовых волокон мембрану-основу, обладающую размером пор, равным 500 нм, промывали водой и этанолом и сушили, затем высушенную мембрану-основу погружали в раствор, полученный на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 1 м2, помещали в 1 л полученного раствора, описанного на стадии (а)), и проводили радиационную привитую полимеризацию при обработке микроволновым излучением, обладающем интенсивностью, составляющей 1000 мкВт/см2, и частотой, составляющей 1000-200000 Гц, в течение 2 ч для инициирования образования радикалов из метальных групп, содержащихся в мембране-основе, при этом происходила реакция привитой полимеризации с участием радикалов и двойных связей, содержащихся в комплексе акриловая кислота-N-дипропилененамин/цирконий, содержащемся в растворе для проведения привитой полимеризации, для получения модифицированной мембраны-основы и нанесения на ее поверхность атомов циркония.

(3) Предварительно обработанную мембрану-основу погружали в раствор, предназначенный для получения содержащей обладающих структурой MOF материалов мембраны, при отношении площади поверхности предварительно обработанной мембраны-основы к объему раствора, описанного на стадии (1), составляющем 1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 1 м2, помещали в 1 л2 раствора, предназначенного для получения содержащей обладающих структурой MOF материалов мембраны, описанного на стадии (1А)), и получали первую смесь, в которой затем проводили реакцию для обеспечения роста in situ в защитной атмосфере азота при 200°С в течение 24 ч и получали разделительную мембрану.

(4) Разделительная мембрану, полученную на стадии (3), извлекали и поверхность мембраны очищали от непрореагировавших мономеров и растворителя и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.

(5) Разделительная мембрану, полученную на стадии (4), очищали и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.

Электронная микрофотография поверхности полученной мембраны представлена на фиг. 3.

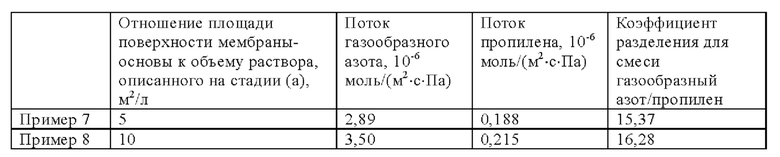

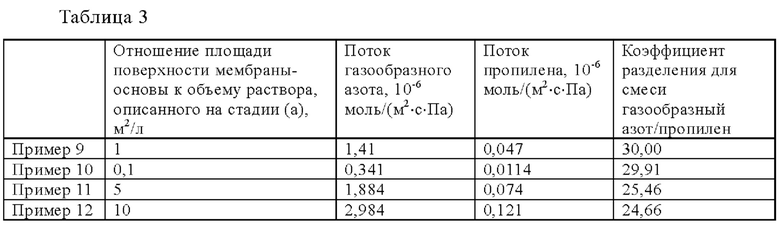

Результаты исследования рабочих характеристик мембраны приведены в таблице 3, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 1,41×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,047×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 30,00.

[Пример 10]

Пример 10 отличается от примера 9 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы высушенную мембрану-основу погружали в раствор, полученный на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 0,1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 0,1 м, помещали в 1 л полученного раствора, описанного на стадии (а)), для проведения привитой полимеризации при обработке излечением.

Результаты исследования рабочих характеристик мембраны приведены в таблице 3, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 0,341×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,0114×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 29,91.

[Пример 11]

Пример 11 отличается от примера 9 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы высушенную мембрану-основу погружали в раствор, полученный на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 5 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 5 м, помещали в 1 л полученного раствора, описанного на стадии (а)), для проведения привитой полимеризации при обработке излечением.

Результаты исследования рабочих характеристик мембраны приведены в таблице 3, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 1,884×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,074×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 25,46.

[Пример 12]

Пример 12 отличается от примера 9 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы высушенную мембрану-основу погружали в раствор, полученный на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 10 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 10 м2, помещали в 1 л полученного раствора, описанного на стадии (а)), для проведения привитой полимеризации при обработке излечением.

Результаты исследования рабочих характеристик мембраны приведены в таблице 3, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 2,984×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,121×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 24,66.

[Пример 13]

(1) Раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны

N-Метилпирролидон, терефталевую кислоту, тетрахлорид циркония и чистую воду смешивали при молярном отношении, составляющем 400:1:1:150, и тщательно перемешивали и получали раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны.

(2) Предварительная обработка мембраны-основы

(a) полиакриловую кислоту, частично гидролизованную полиакриловую кислоту и поливиниловый спирт при массовой концентрации, равной 1000 мг/л, и тетрахлорид циркония смешивали при молярном отношении, составляющем 2:1, и перемешивали в течение 1 ч и после проведения реакции получали раствор;

(b) изготовленную из полых полиэтиленовых волокон мембрану-основу, обладающую размером пор, равным 500 нм, промывали водой и этанолом и сушили, затем на высушенную поверхность мембраны-основы наносили покрытие из раствора, полученного на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 1 м2, помещали в 1 л полученного раствора, описанного на стадии (а)), и затем сушили для обеспечения возможности присоединения определенного количества атомов циркония к поверхности мембраны-основы.

(3) Предварительно обработанную мембрану-основу погружали в раствор, предназначенный для получения содержащей обладающих структурой MOF материалов мембраны, при отношении площади поверхности предварительно обработанной мембраны-основы к объему раствора, описанного на стадии (1), составляющем 1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 1 м2, помещали в 1 л раствора, предназначенного для получения содержащей обладающих структурой MOF материалов мембраны, описанного на стадии (1А)), и получали первую смесь, в которой затем проводили реакцию для обеспечения роста in situ в защитной атмосфере азота при 200°С в течение 24 ч и получали разделительную мембрану.

(4) Разделительная мембрану, полученную на стадии (3), извлекали и поверхность мембраны очищали от непрореагировавших мономеров и растворителя и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.

(5) Разделительная мембрану, полученную на стадии (4), очищали и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.

Электронная микрофотография поверхности полученной мембраны представлена на фиг. 4.

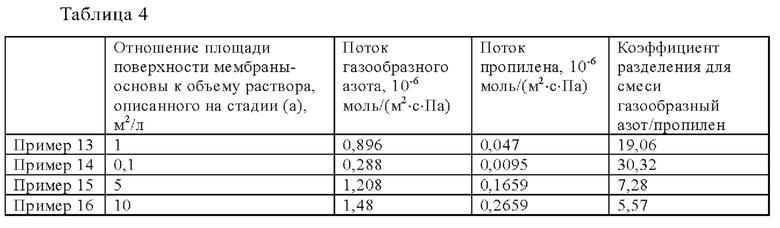

Результаты исследования рабочих характеристик мембраны приведены в таблице 4, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 0,896 ×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,047×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 19,06.

[Пример 14]

Пример 14 отличается от примера 13 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы на высушенную поверхность мембраны-основы наносили покрытие из раствора, полученного на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 0,1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 0,1 м2, помещали в 1 л полученного раствора, описанного на стадии (а)).

Результаты исследования рабочих характеристик мембраны приведены в таблице 4, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 0,288×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,0095×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 30,32.

[Пример 15]

Пример 15 отличается от примера 13 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы на высушенную поверхность мембраны-основы наносили покрытие из раствора, полученного на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 5 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 5 м2, помещали в 1 л полученного раствора, описанного на стадии (а)).

Результаты исследования рабочих характеристик мембраны приведены в таблице 4, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 1,208×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,1659×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 7,28.

[Пример 16]

Пример 16 отличается от примера 13 только тем, что при проведении на стадии (2) предварительной обработки мембраны-основы на высушенную поверхность мембраны-основы наносили покрытие из раствора, полученного на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 10 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 10 м2, помещали в 1 л полученного раствора, описанного на стадии (а)).

Результаты исследования рабочих характеристик мембраны приведены в таблице 4, они показывают, что в случае смеси газов, содержащей пропилен и азот, поток газообразного азота при 0,1 МПа может достигать 1,48 ×10-6 моль/(м2⋅с⋅Па), при этом поток газообразного пропилена составляет лишь 0,2659×10-6 моль/(м2⋅с⋅Па); и коэффициент разделения для смеси газообразный азот/пропилен составляет 5,57.

[Пример 17]

(1) Раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны

N-Метилпирролидон, терефталевую кислоту, тетрахлорид циркония и ледяную уксусную кислоту смешивали при молярном отношении, составляющем 200:1:1:100, и тщательно перемешивали и получали раствор, необходимый для получения содержащей обладающие структурой MOF материалы мембраны.

(2) Предварительная обработка мембраны-основы

(a) комплекс акриловая кислота-N-трет-бутилакриламид/цирконий растворяли в н-гексане при массовой концентрации, равной 1000 мг/л, и получали однородный раствор;

(b) изготовленную из полых полиэтиленовых волокон мембрану-основу, обладающую размером пор, равным 500 нм, промывали водой и этанолом и сушили, затем высушенную мембрану-основу погружали в раствор, полученный на стадии (а), при отношении площади поверхности мембраны-основы к объему раствора, описанного на стадии (а), составляющем 10 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 10 м2, помещали в 1 л полученного раствора, описанного на стадии (а)), выдерживали в течение 10 ч, извлекали и быстро переносили в деионизированную воду для очистки и затем извлекали и сушили и получали модифицированную мембрану-основу, где частичный комплекс акриловая кислота-N-трет-бутилакриламид/цирконий включен в поверхностный слой обладающей содержащие внедренные друг в друга элементы структурой мембраны-основы для включения определенного количества стабильных атомов циркония в мембрану-основу.

(3) Предварительно обработанную мембрану-основу погружали в раствор, предназначенный для получения содержащей обладающих структурой MOF материалов мембраны, при отношении площади поверхности предварительно обработанной мембраны-основы к объему раствора, описанного на стадии (1), составляющем 1 м2/л (это означает, что мембрану, обладающую площадью поверхности, равной 1 м2, помещали в 1 л раствора, предназначенного для получения содержащей обладающих структурой MOF материалов мембраны, описанного на стадии (1А)), и получали первую смесь, в которой затем проводили реакцию для обеспечения роста in situ в защитной атмосфере азота при 200°С в течение 24 ч и получали разделительную мембрану.

(4) Разделительную мембрану, полученную на стадии (3), извлекали и поверхность мембраны очищали от непрореагировавших мономеров и растворителя и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.

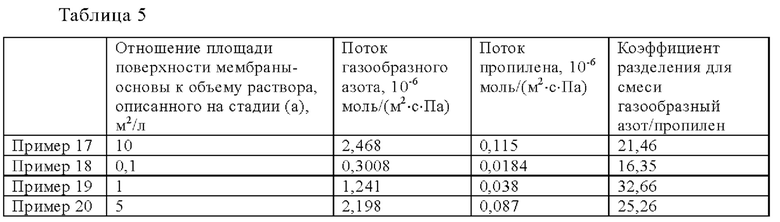

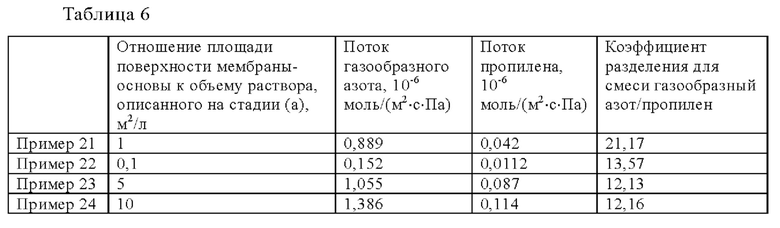

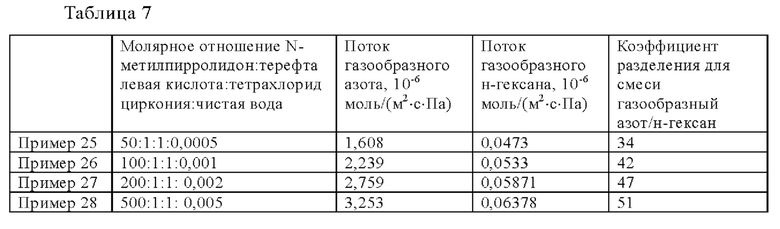

(5) Разделительную мембрану, полученную на стадии (4), очищали и получали содержащую обладающие структурой MOF материалы мембрану для отделения органических газов.