Область техники

Группа изобретений относится к области обработки металлов давлением, в частности к цепевязальным станкам спирального типа, предназначенным для изготовления круглозвенных якорных цепей из металлической проволоки. В частном случае изобретение может быть использовано для изготовления ювелирных и декоративных круглозвенных, многозвенных якорных цепей с плетением «Бисмарк», «Гарибальди», «Питон», «Итальянка» и других типов плетений указанного вида.

Уровень техники

Известен метод изготовления цепочек спиральной навивкой круглых звеньев, сущность которого заключается в завивке проволоки в спираль, отрезке одного звена-кольца от навитой спирали с помощью специальных ножей и последовательном соединении полученных звеньев [Луговой В.П. Технология ювелирного производства: учеб пособие/ В.П. Луговой. - Минск: Новое знание; М.: ИНФРА-М, 2012 стр. 294].

Вышеуказанный метод является старейшим и изначально осуществлялся вручную, а в современное время с применением цепевязальных станков спирального типа, в которых основным узлом является спиралеобразователь - устройство, обеспечивающее механизированную навивку проволоки по спирали на вращающуюся спиралеобразующую втулку (иглу).

В общем виде изготовление цепи при помощи цепевязального станка спирального типа включает следующую последовательность операций: проволока подается с бобины на спиралеобразующую втулку (иглу), на которой проволока сгибается в спираль по винтовой канавке, отрезку образованной заготовки звена автоматизированными ножницами, сведение встык концов (фуги) звена, смещение звена вниз и его поворот на 90 градусов посредством манипулятора, нанизывание звена на следующее звено при помощи захвата-пинцета, захват звена перемещающейся навиваемой спиралью, таким образом что сформированное звено остается свободновисящим на первом витке спирали, разжатие звена и перемещение пинцета-манипулятора вверх для захвата нового звена.

Из уровня техники заявителю стали известны следующие решения устройств цепевязальных станков-автоматов спирального типа, а также способов вязки цепей:

Известен автомат для изготовления декоративной цепи и способ изготовления декоративной цепи (публикация изобретения Италии № 201900005420, приоритет 09.04.2019, МПК: B21L11/00; B21L7/00) в соответствии с которым автомат состоит из блока управления, двух поворотных оснований с осями, двух приводов поворотных оснований подключенных к соответствующим осям, при этом первое поворотное основании содержит множество рабочих головок, расположенных вокруг оси вращения основания, а также множество подающих металлическую проволоку устройств, каждое из которых функционально связано с соответствующей рабочей головкой, второе поворотное основание также содержит множество рабочих головок, расположенных вокруг оси вращения основания, при этом каждая рабочая головка первого поворотного основания включает спиралеобразователь, режущий узел и гибочный узел, а каждая рабочая головка второго поворотного основания содержит захват, при этом рабочие головки двух поворотных оснований выполнены с возможностью функционального взаимодействия друг с другом. Способ изготовления декоративной цепи в соответствии с указанным изобретением, включает этапы: скручивания проволоки в спираль посредством спиралеобразователя, захвата участка скрученной проволоки, резки участка скрученной проволоки, посредством режущего узла с получением открытой петли, этап закрывания на котором гибочный узел сближает концы петли, этап вязки на котором в замкнутую петлю вставляется дополнительный участок скрученной в спираль проволоки, этап высвобождения, на котором захватный механизм высвобождает замкнутую петлю, при этом указанные этапы циклически повторяются, а способ содержит по крайней мере один первый этап установки выбранной рабочей головки путем перемещения первого рабочего основания посредством соответствующего привода и доставки соответствующей головки к рабочему месту, а также по крайней мере один второй этап установки выбранной рабочей головки путем перемещения второго рабочего основания посредством соответствующего привода и доставки соответствующей головки к рабочему месту, таким образом чтобы связать указанную выбранную вторую рабочую головку с указанной выбранной первой рабочей головкой.

Известен станок и способ изготовления цепи (публикация изобретения США № 4275555, 30.06. 1981, МПК: B21L7/00, B21L3/02). Станок в соответствии с указанным изобретением включает подающую проволоку катушку, спиралеобразователь, средство для захвата первого свободного участка спирали, средство для срезания первого витка спирали, связанное со формообразующим средством для соединения концов проволоки и формирования звена цепи, формообразующее средство для придания звену требуемой формы, сварочное средство для сварки концов звена цепи, средства управления для заданного перемещения различных средств станка. При этом способ включает придание проволоке формы цилиндрической спирали заданного радиуса и шага, захват первого свободного витка спирали, отрезание указанного первого витка спирали, одновременное прижимая концы оставшейся части спирали, а также прижимая концы отрезанного витка друг к другу до их смыкания, формируя кольцевую деталь со свободно соприкасающимися концами, сварка свободно соприкасающихся концов кольцевой детали с образованием замкнутого кольца цепи, пропуская его через свободный конец спирали после этого этапы повторяют для получения цепи.

Известен способ и станок для автоматического формирования декоративных цепочек со звеньями в форме восьмерки (публикация изобретения США № 5152133, 06.10.1992, МПК: B21L11/00, B21L7/00, B21L7/00). Способ в соответствии с указанным изобретением включает следующие этапы: удерживание последнего звена цепи, захват петли из овальной спирали, отсоединение петли от овальной спирали, вставку раздвинутых плеч указанной петли в проушины указанного последнего звена цепи, вращение указанной петли для завершения соединения, зажимание раздвинутых плеч указанной петли для получения замкнутого звена, вращение одного конца указанного закрытого звена относительно другого конца указанного закрытого звена вдоль продольной оси указанного закрытого звена, чтобы превратить звено в форме восьмерки, причем указанное звено в форме восьмерки теперь становится новым последним звеном в цепи, отпускание предыдущего указанного последнего звена цепи и удержание указанного нового последнего звена цепи. Станок в соответствии с указанной публикацией содержит: первую удерживающую цангу, спиралеобразователь, отсекатель, вторую удерживающую цангу, зажим для удержания и соединения разведенных в стороны концов петли, средство вращения, прикрепленное к второй удерживающей цанге.

Недостатками вышеописанных цепевязальных станков является либо техническая сложность, влияющая на их стоимость либо, невозможность или сложность настройки.

Таким образом, выявленная в уровне техники проблема, заключается в том, что современные цепевязальные станки-автоматы являются сложными и дорогостоящими прецизионными устройствами не доступными для малых производств и частных ювелиров, а также не имеют возможности относительно простой настройки.

Другой актуальной проблемой является изготовление многозвенных цепей и связанная с ней потребность в относительно простом и не дорогом цепевязальном станке-автомате.

Цель и задача группы изобретений

Целью группы изобретений является расширение арсенала технических решений спиральных цепевязальных станков, предназначенных для вязки ювелирных и декоративных круглозвенных, многозвенных цепей якорного типа, а также способов вязки цепи с использованием цепевязального станка.

Одной из задач группы изобретений является создание относительно простого устройства цепевязального станка, обеспечивающего изготовление многозвенных, круглозвенных цепей якорного типа, с возможностью настройки в зависимости от степени плотности цепи и ее модели.

Указанная задача решается следующими средствами:

Цепевязальный станок содержит два спиралеобразователя с возможностью вкручивания друг в друга витков образуемых спиралей, а также два режущих проволоку узла, образующих функциональные пары со спиралеобразователями. Спиралеобразователи и режущие проволоку узлы выполнены с возможностью механизированного управляемого перемещения относительно друг друга и рабочей зоны при помощи механизмов перемещения. Таким образом, использование двух спиралеобразователей с двумя режущими проволоку узлами позволяет формировать заготовку нити цепи за счет последовательных операций вкручивания витков спиралей друг в друга и их обрезки, при этом возможность регулирования пространственного положения рабочих узлов позволяет производить настройку калибра и плотности цепи.

Другой задачей группы изобретений является способ вязки цепи с использованием предложенного цепевязального автомата.

Указанная задача решается следующими средствами:

Способ вязки цепи с использованием раскрытого цепевязального станка содержит этапы: позиционирования спиралеобразователей друг относительно друга, последовательное и поочередное формирование спиралеобразователями спиралей с вкручиванием витков друг в друга, обрезку вкрученного витка одной спирали с формированием заготовки звена цепи, смену положения спиралеобразователей, неоднократное повторение этапов в результате которых формируется заготовка нити цепи.

Краткое описание поясняющих рисунков

Изобретение поясняется при помощи изображений трехмерной модели станка, а также узлов, в частности:

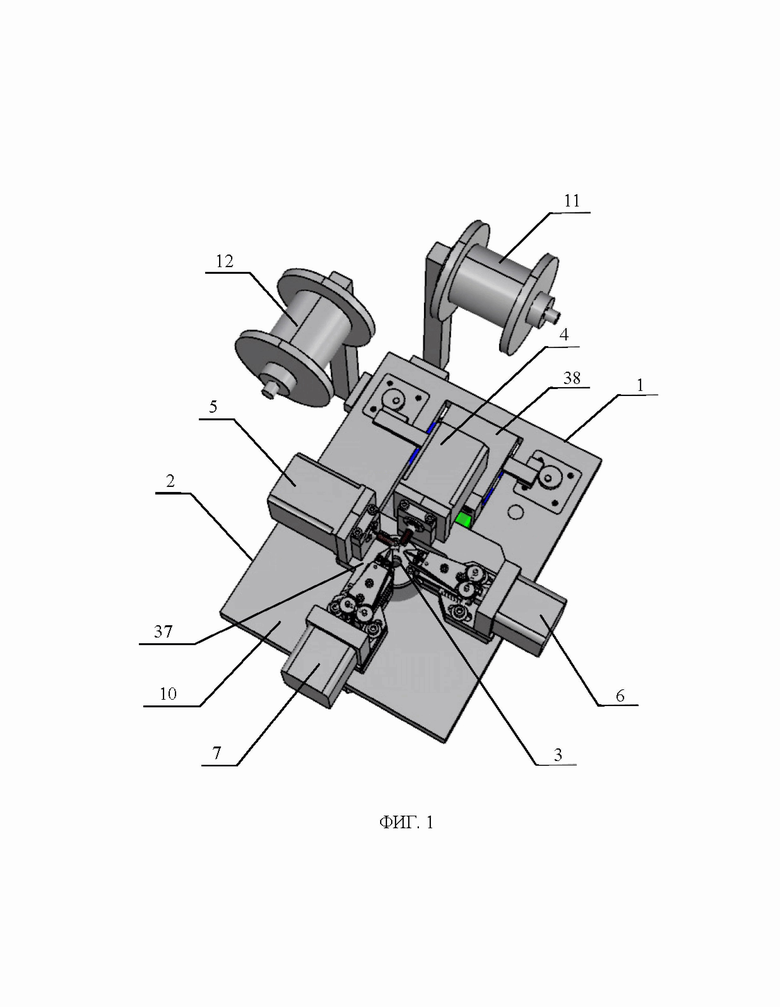

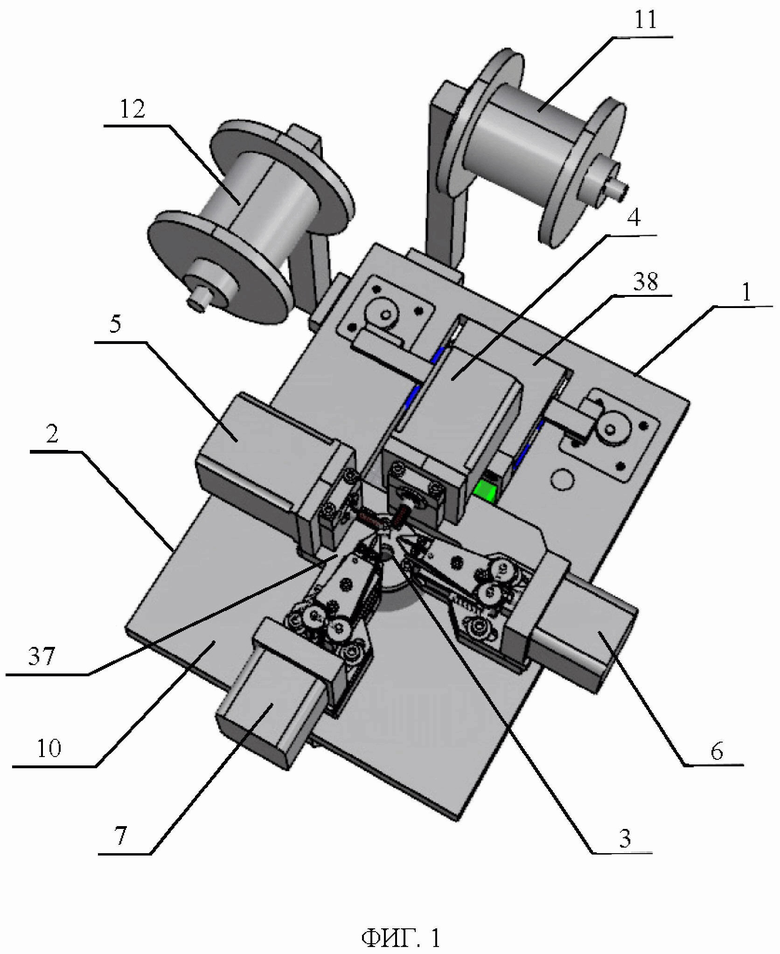

на фигуре 1 показан общий вид цепевязального станка;

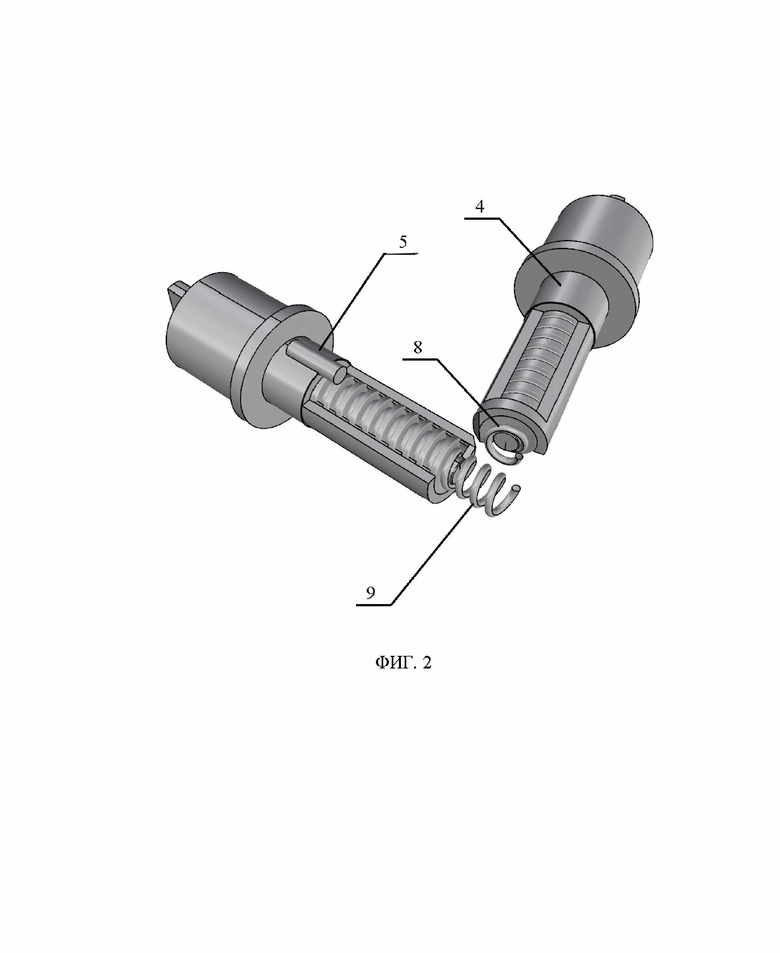

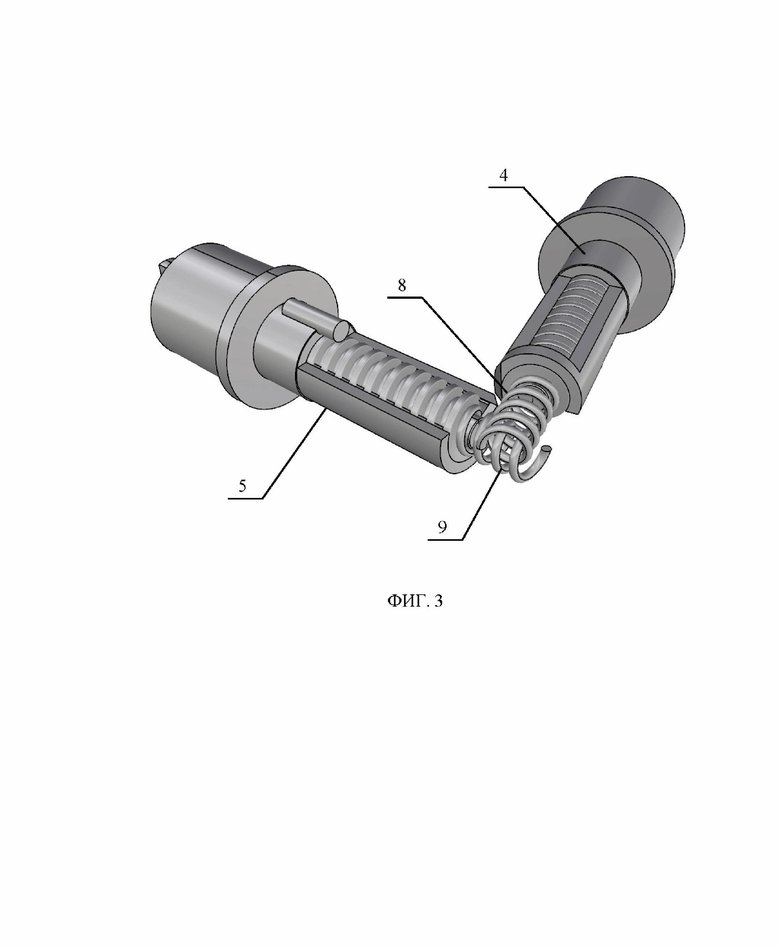

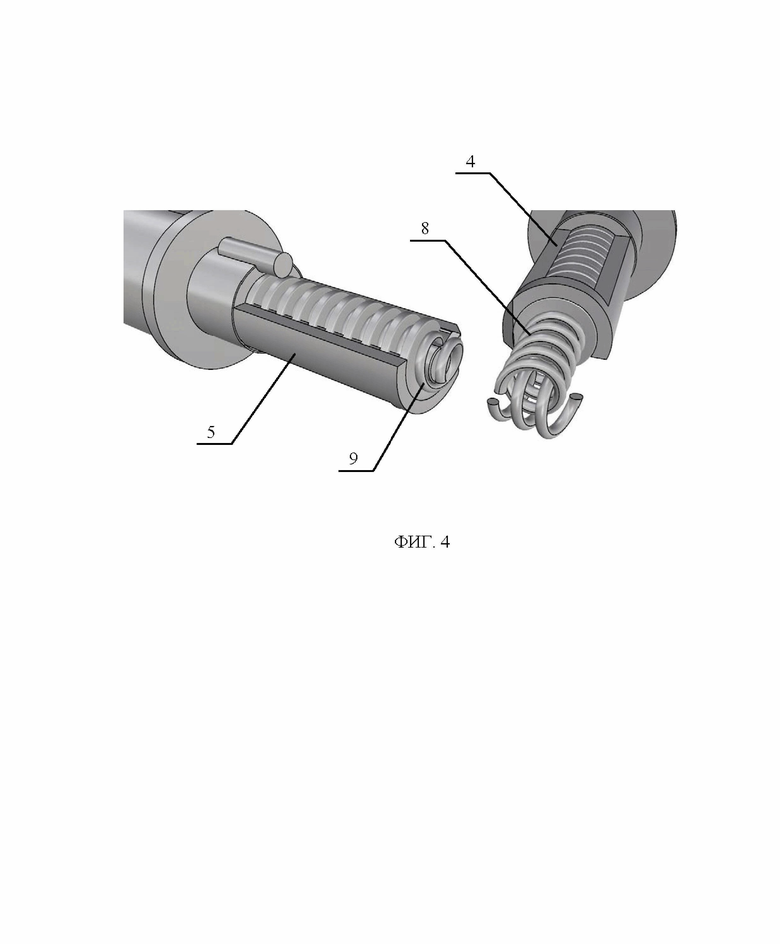

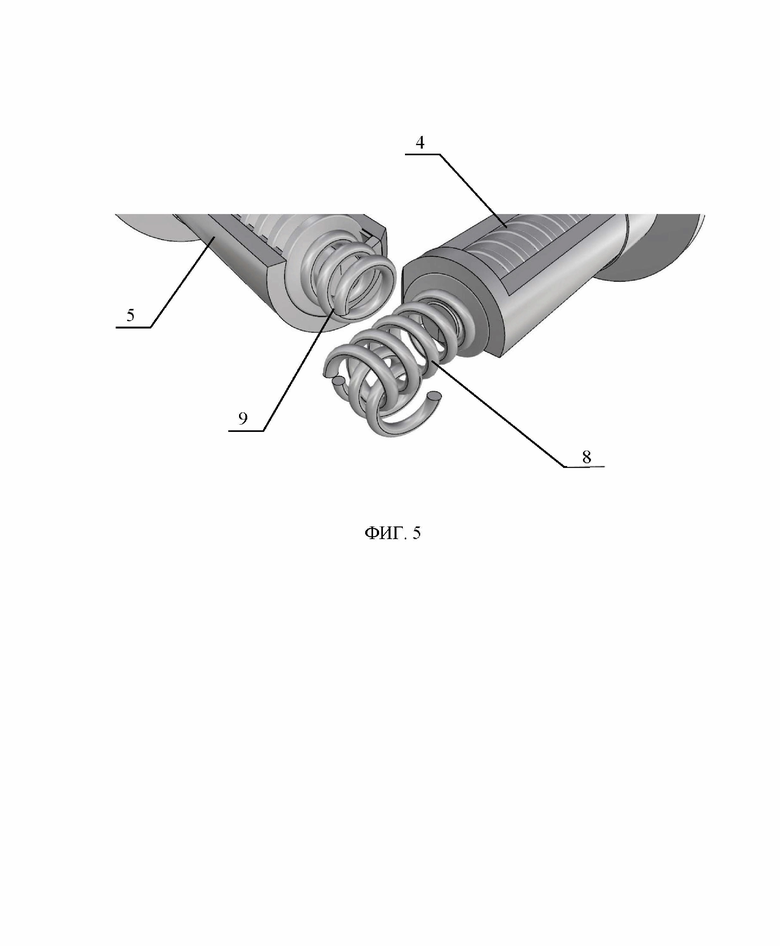

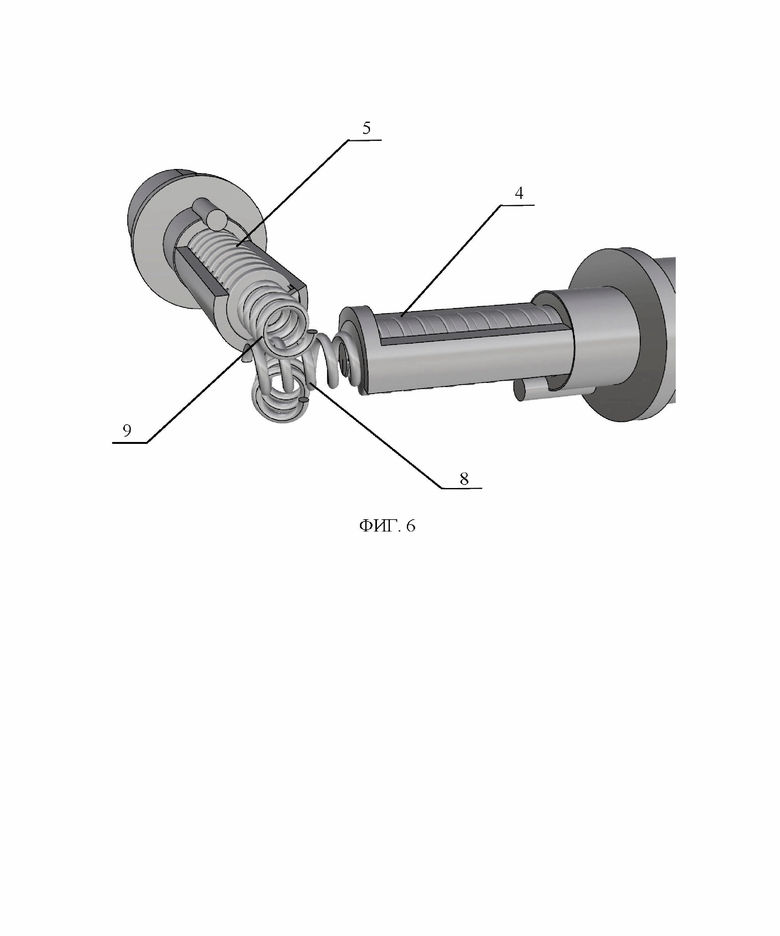

фигуры 2 - 6 поясняют отдельные операции в соответствии с раскрытым способом вязки цепи;

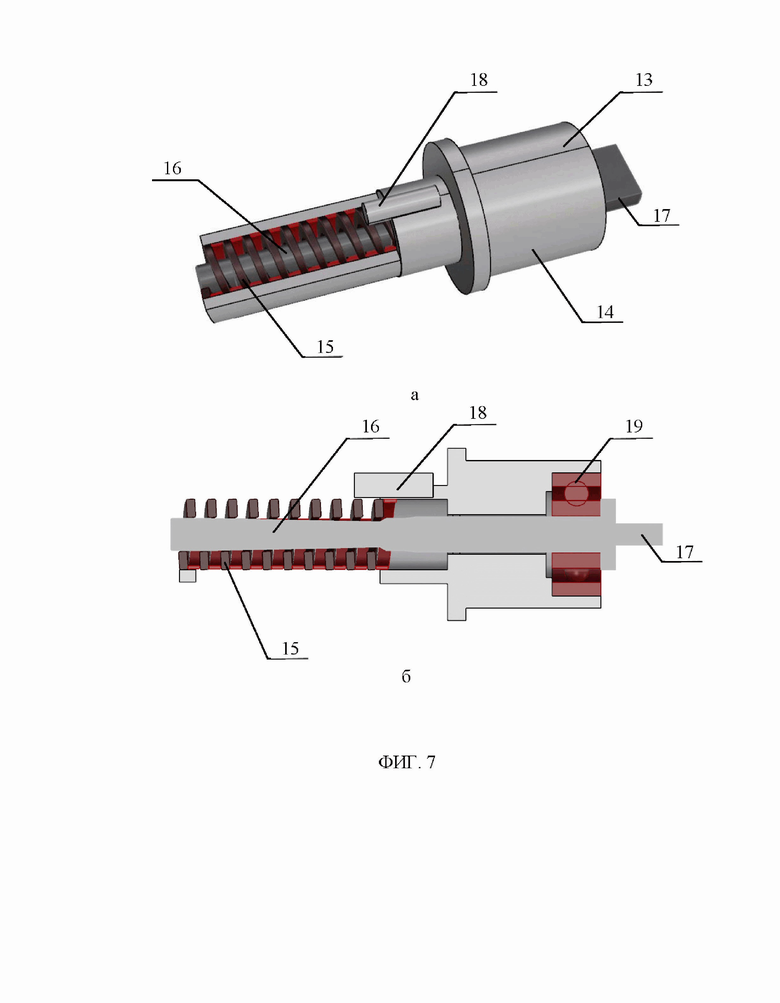

на фигуре 7 показано устройство исполнительного механизма спиралеобразователя в соответствии с основным вариантом осуществления цепевязального станка;

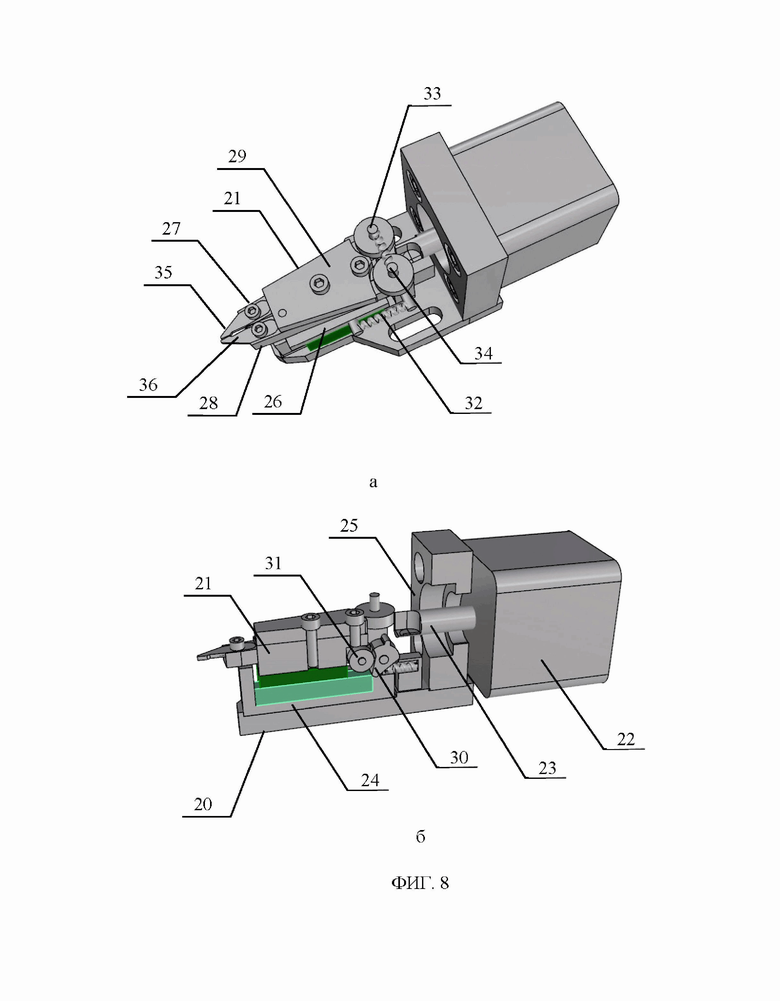

на фигуре 8 показано устройство режущего проволоку узла в соответствии с основным вариантом осуществления цепевязального станка;

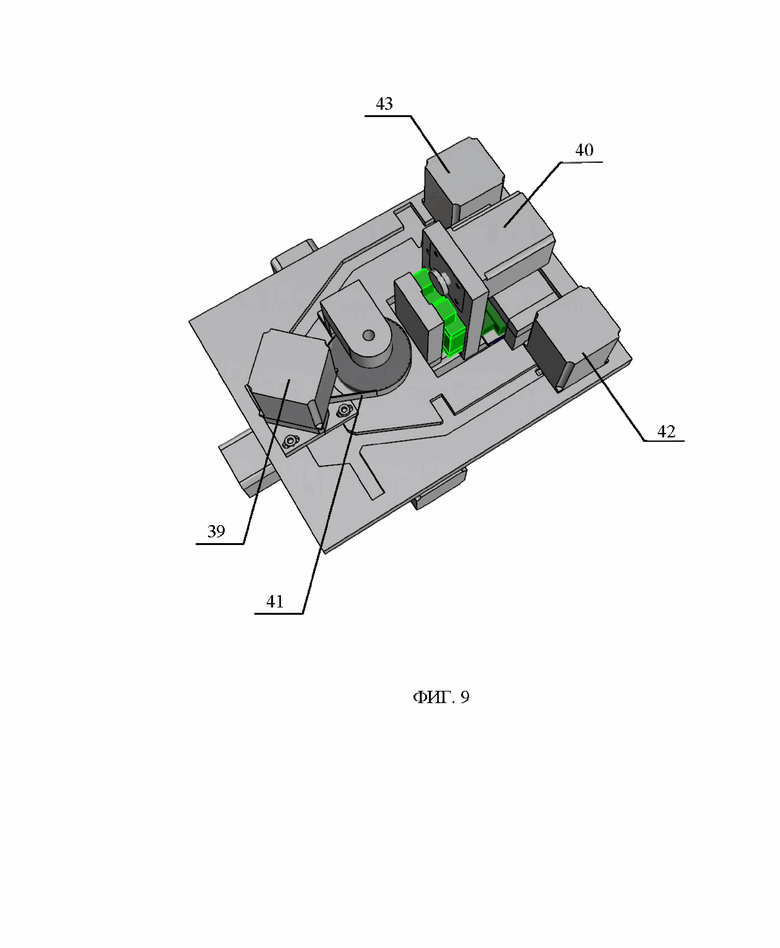

на фигуре 9 показан вид снизу цепевязального станка в соответствии с основным вариантом осуществления устройства;

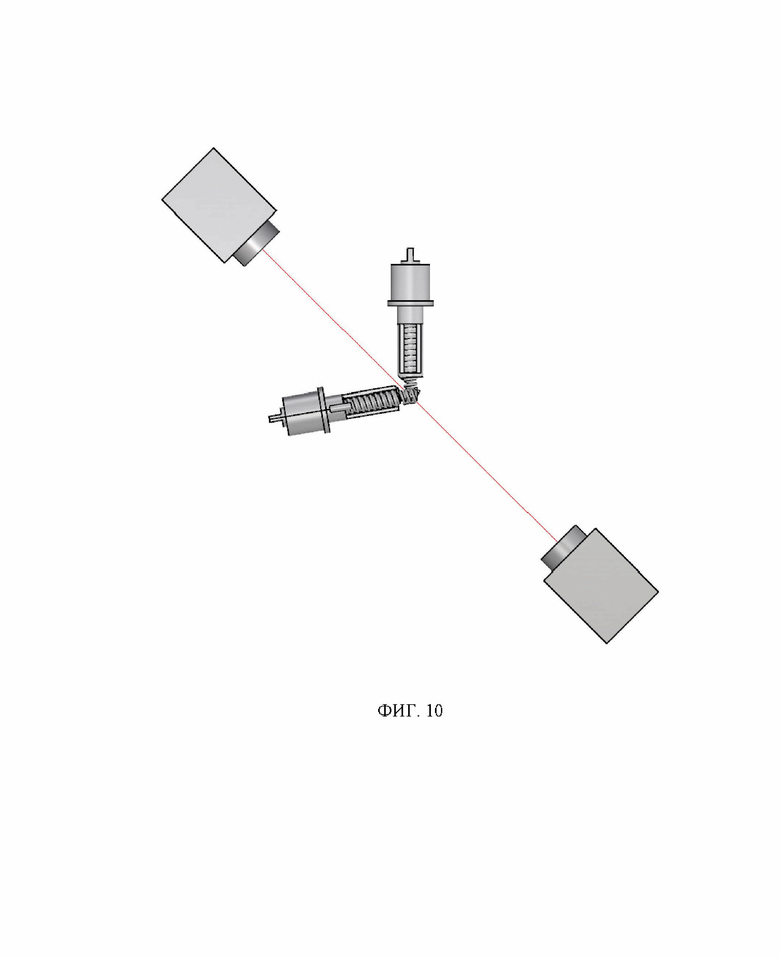

на фигуре 10 показан пример, когда станок включает лазерный сварочный узел, а способ включает этап лазерной сварки.

На поясняющих изображениях указаны следующие элементы и их обозначения:

цепевязальный станок - 1;

станина - 2;

рабочая зона - 3;

спиралеобразователи - 4 и 5;

режущие проволоку узлы - 6 и 7;

Спирали проволоки - 8 и 9;

платформа - 10;

катушки - 11 и 12;

исполнительный механизм спиралеобразователя - 13

корпус - 14;

спиралеобразующая втулка - 15;

вал спиралеобразователя - 16;

соединительный элемент вала - 17;

натяжитель проволоки - 18;

опорный подшипник - 19;

основание - 20;

механизированные ножницы - 21;

пневмоцилиндр - 22;

шток-толкатель - 23;

горизонтальная опора - 24;

опора пневмоцилиндра - 25;

каретка - 26;

рычаги механизированных ножниц - 27 и 28;

крышка рычагов - 29;

кулачок - 30;

цилиндрический упор - 31;

пружины - 32;

вертикальные шарнирные оси - 33 и 34;

лезвия - 35 и 36;

первое подвижное основание - 37;

второе подвижное основание - 38;

электродвигатель - 39;

электродвигатель - 40

ременная передача - 41;

электродвигатели 42 и 43.

Раскрытие сущности изобретения

Цепевязальный станок - 1 содержит блок управления (на рисунках не показан) и станину - 2, на которой смонтированы: по крайней мере одна группа рабочих узлов, выполненных с возможностью функционального взаимодействия друг с другом в рабочей зоне - 3, средства подачи металлической проволоки, а также механизмы перемещения рабочих узлов.

При этом группа рабочих узлов состоит из двух спиралеобразовтелей - 4 и 5 и двух режущих проволоку узлов 6 и 7, при этом спиралеобразователи выполнены с возможностью вкручивания друг в друга витков образуемых спиралей проволоки в рабочей зоне - 3, а каждый режущий проволоку узел 6 и 7, ориентирован относительно соответствующего спиралеобразователя - 4 и 5, образуя с ним функциональную пару с возможностью обрезки образуемой спирали проволоки.

Рабочие узлы выполнены с возможностью заданного, регулируемого перемещения относительно друг друга и рабочей зоны с помощью механизмов перемещения.

Приводы рабочих узлов, а также механизмов перемещения линиями связи соединены с блоком управления. При этом блок управления состоит микроконтроллера, а также соединенной с ним, при помощи проводного или беспроводного интерфейса ЭВМ, с возможностью выполнения специального программного алгоритма управления через пользовательский интерфейс.

Специальный программный алгоритм может быть записан в долговременную память ЭВМ или храниться в удаленном хранилище, к которому ЭВМ имеет доступ посредством известных из уровня техники интерфейсов и протоколов связи.

В качестве ЭВМ может быть использован ПК или умное мобильное устройство, например, смартфон, карманный компьютер, планшет.

В зависимости от варианта осуществления устройства цепевязального автомата, ЭВМ может подключаться к цепевязальному автомату посредством проводного интерфейса, в частности, через USB, либо через другие известные из уровня техники проводные интерфейсы, а также через беспроводной интерфейс, в качестве которого может быть использованы WIFI и Bluetooth, а также другие известные из уровня техники беспроводные интерфейсы применяемые для связи устройства и ЭВМ.

Способ вязки цепи с использованием цепевязального станка - 1 в соответствии с группой изобретений состоит из следующих этапов:

- Посредством механизмов перемещения рабочих узлов, устанавливают спиралеобразователи 4 и 5, образом, обеспечивающим вкручивание образуемых ими спиралей 8 и 9 друг в друга, при этом ось первого спиралеобразователя - 4 устанавливают выше оси второго спиралеобразователя - 5 на величину внутреннего радиуса образуемой спиралеобразователем спирали проволоки (см. фиг. 2);

- Приводят в действие спиралеобразователи, таким образом, что одна спираль вкручивается в другую на заранее определенное количество витков (см. фиг. 3);

- При помощи режущего проволоку узла обрезают участок вкрученной одной спирали - 9, при этом соответствующий обрезанный участок спирали повисает на другой спирали - 8, таким образом формируя заготовку звена цепи (см. фиг. 4);

- Затем меняют относительное положение спиралеобразователей по вертикальной оси (см. фиг. 5);

- Затем приводят в действие спиралеобразователь - 5 занявший верхнее положение, таким образом, что образуемая спираль - 9 вкручивается в спираль - 8 второго спиралеобразователя - 4 на заранее определенное количество витков (см. фиг. 6);

- Затем при помощи режущего проволоку узла обрезают участок вкрученной спирали - 8, при этом соответствующий отсеченный участок спирали повисает на спирали - 9, вместе с обрезанным на предыдущем этапе участком спирали;

- Затем процесс неоднократно повторяют, формируя заготовку нити цепи.

В зависимости от осуществления изобретения цепевязальный станок может дополнительно содержать сварочный узел, а способ включать этап сварки вкрученных участков спиралей. При этом, сварку выполняют после каждого этапа вкручивания спирали и до обрезки. В частном случае на фиг. 10 показан пример лазерной сварки при помощи лазерных излучателей.

Осуществление устройства

Станина - 2 выполнена в форме стола с платформой - 10, образующей горизонтальную рабочую поверхность, на которой установлена одна группа рабочих узлов, а также средства подачи проволоки.

В частном случае осуществления устройства в качестве средств подачи проволоки используются две катушки для проволоки - 11 и 12, шарнирно закрепленные на осях кронштейнов, которые в свою очередь закреплены на станине.

Каждая катушка 11 и 12 предназначена для подачи проволоки к соответствующему спиралеобразователю 4 и 5.

В частном случае осуществления устройства, каждый спиралеобразователь - 4 и 5 состоит из исполнительного механизма - 13 и привода.

В качестве приводов спиралеобразователей используются шаговые электродвигатели, что обеспечивает настройку и точное позиционирование спирали и ее витков в рабочей зоне.

Исполнительный механизм каждого спиралеобразователя - 13 (см. фиг. 7), состоит из корпуса - 14, включающего спиралеобразующую втулку - 15 с винтовой поверхностью, вала - 16, на одном конце которого закреплена спиралеобразующая втулка - 15, а другой конец вала через соединительный элемент - 17 подключается к приводу, натяжителя проволоки - 18, а также опорного подшипника - 19.

Вал спиралеобразователя - 16 имеет конусобразную форму с узкой частью, идущей от привода и расширяющейся к спиралеобразующей втулке - 15 (см. фиг. 7 - б).

Спиралеобразователи работают следующим образом: проволока с соответствующей катушки подается на спиралеобразователь, вал - 16 приводится в действие приводом, проволока поступает на узкую часть вала, накручивается на него и сгоняется со спиралеобразующей втулки - 15, задающей шаг между витками спирали.

В частном случае осуществления устройства каждый режущий проволоку узел - 6 и 7 состоит из основания - 20, механизированных ножниц - 21 и привода. При этом в качестве привода использован пневмоцилиндр - 22 со штоком-толкателем - 23 (см. фиг. 8).

Основание - 20 содержит горизонтальную опору - 24 механизированных ножниц - 21, а также вертикальную опору - 25 пневмоцилиндра с отверстием для хода штока-толкателя - 23.

Механизированные ножницы - 21 включают каретку - 26 выполненную с возможностью линейного перемещения посредством линейного подшипника, закрепленного на опоре - 24, два рычага - 27 и 28, крышку рычагов - 29, цилиндрический кулачок - 30 шарнирно закрепленный через горизонтальную ось на опоре - 24 и подпружиненный пружиной, обеспечивающей возврат кулачка в исходное положение.

Каретка - 26 содержит ограничитель, который в частном случае имеет клиновидную форму, а также цилиндрический упор - 31. При этом каретка - 26 также подпружинена при помощи двух пружин - 32, обеспечивающих возврат каретки - 26 в исходное положение.

Одни концы рычагов содержат вертикальные шарнирные оси - 33 и 34 с шайбами, а на вторых - свободных концах рычагов закреплены лезвия - 35 и 36. Вертикальные оси - 33 и 34 соединены между собой возвратной пружиной. При этом рычаги - 27 и 28 лежат на каретке - 26 клином смыкая лезвия - 35 и 36, с клиновидным ограничителем между рычагами.

При этом свободный конец одного рычага - 27 выполнен с возможностью свободного горизонтального перемещения, а свободный конец второго рычага - 28 зафиксирован.

Шайбы вертикальных осей - 33 и 34 в исходном положении рычагов за счет натяжения пружины смыкают концы рычагов, при этом шайба подвижного рычага - 27 является упором, с возможностью кинематического взаимодействия со штоком-толкателем - 23, в связи с чем рабочая часть толкателя имеет соответствующую форму.

В частном случае, режущий проволоку узел работает следующим образом:

при подаче сжатого воздуха в пневмоцилиндр - 22 происходит выдвижение штока-толкателя - 23, толкатель вступает в контакт с кулачком - 30 поворачивая его относительно горизонтальной оси, кулачок толкает горизонтальный цилиндрический упор - 31 расположенный на каретке - 26, что приводит каретку к поступательному линейному перемещению до упора, дальнейшее продвижение штока-толкателя - 23 расталкивает первые концы рычагов - 27 и 28, оси - 33 и 34 которых соединены пружиной, при этом лезвия 35 и 36 смыкаются выполняя работу, при обратном движении штока-толкателя - 23, под действием возвратной пружины первые концы рычагов смыкаются до упора шайб осей 33 и 34 друг в друга, соответственно лезвия 35 и 36 размыкаются, далее возвратная пружина кулачка - 30 возвращает его в исходное положение и каретка - 26 под действием пружин - 32 также возвращается в исходное положение. Благодаря такому решению при одном срабатывании пневмоцилиндра, режущий проволоку узел последовательно совершает два действия - сначала перемещает механизированные ножницы в рабочую зону, затем обрезает спираль проволоки.

В частном случае, механизм перемещения рабочих узлов состоит из двух подвижных оснований - 37 и 38. На первом подвижном - 37 основании установлена пара узлов, состоящая из спиралеобразователя - 5 и режущего проволоку узла - 7, на втором подвижном основании - 38 установлен спиралеобразователь - 4. При этом первое подвижное основание - 37 выполнено с возможностью вращения на поворотной оси, приводимой в движение электродвигателем - 39 через ременную передачу - 40. Второе подвижное основание - 38 выполнено с возможностью линейного перемещения относительно трех осей, в частности относительно вертикальной оси посредством электродвигателя - 41, вдоль продольной оси посредством электродвигателя - 42, вдоль поперечной оси посредством электродвигателя - 43.

В частном случае осуществления цепевязального автомата приводы рабочих узлов через драйверы соединены с микроконтроллером, который в свою очередь выполнен с возможностью подключения к ПК посредством проводного USB интерфейса.

В частном случае осуществления цепевязального автомата, управление, а также его настройка осуществляется через пользовательский интерфейс установленного в долговременную память ПК программного обеспечения - программы управления. В частном случае программа управления позволяет в заданных пределах менять скорость, направление и длительность работы шаговых электродвигателей спиралеобразователей, а также длительность срабатывания механизированных ножниц.

Осуществление способа

Способ вязки цепи с использованием цепевязального станка - 1 в соответствии основным вариантом осуществления группы изобретений содержит следующие этапы:

Ось одного спиралеобразователя - 4 устанавливают выше оси второго спиралеобразователя - 5 на величину внутреннего радиуса образуемой спиралеобразователем спирали проволоки, при этом оси спиралеобразователей - 4 и 5 устанавливают под прямым углом друг к другу в двух плоскостях;

Затем приводят в действие спиралеобразователи 4 и 5 таким образом, что спирали проволоки 8 и 9 вкручиваются друг в друга на 2 витка и 2,5 оборота;

после этого, при помощи режущего проволоку узла - 7 образующего функциональную пару со спиралеобразователем - 5 обрезают виток спирали, при этом отсеченный виток спирали повисает на спирали - 8 образованной спиралеобразователем - 4;

Затем меняют положение спиралеобразователей в пространстве таким образом, что ось спиралеобразователя - 5 оказывается выше оси спиралеобразователя - 4, что достигается за счет опускания спиралеобразователя - 4 вместе с подвижным основанием - 38;

Затем приводят в действие спиралеобразователь - 5 таким образом, что образуемая спираль - 9 захватывает один виток спирали - 8 спиралеобразователя - 4, а затем вкручивают спираль - 9 еще на один - полтора оборота;

Затем при помощи режущего проволоку узла - 6, образующего функциональную пару со спиралеобразователем - 4 обрезают участок спирали, при этом отсеченный участок спирали повисает на спирали образованной спиралеобразователем - 5, неоднократно повторяя вышеописанный процесс, формируется заготовка нити цепи.

Образуемая в результате осуществления способа заготовка нити цепи, состоит из соединенных участков спиралей, для придания изделию завершенного вида далее с заготовкой могут выполняться следующие операции: очистка, нанесение припоя и пайка звеньев цепи, обрезка «усов» - концов участков спиралей, соединенных в цепь, огранка звеньев, мойка, галтовка и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Автомат цепевязальный | 1980 |

|

SU925512A1 |

| Способ скрепления колокольчиков виброизоляторов типа ДК | 2015 |

|

RU2626785C2 |

| Автомат цепевязальный | 1983 |

|

SU1162548A2 |

| Цепевязальный автомат | 1976 |

|

SU580056A1 |

| Механизм переноса звена цепи в цепевязальном автомате | 1980 |

|

SU927410A1 |

| Цепевязальный автомат с кантователем вертикального исполнения | 1986 |

|

SU1383571A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

| Цепевязальный автомат | 1984 |

|

SU1249772A1 |

| Станок намотки бескаркасных микроспиралей | 2024 |

|

RU2838281C1 |

Изобретения относятся к области обработки металлов давлением и могут быть использованы при изготовлении якорных цепей из металлической проволоки. Цепевязальный автомат содержит два спиралеобразователя, выполненных с возможностью формирования звеньев цепи путем вкручивания одной спирали, образованной одним спиралеобразователем, в другую на заданное количество витков. Предусмотрены два режущих проволоку узла, образующих функциональные пары со спиралеобразователями. Способ вязки включает вкручивание одной спирали в другую на заданное количество витков, обрезку участка вкрученных витков спирали с обеспечением его отсечения от спирали с формированием звена цепи. Производят неоднократное повторение этапа вкручивания спирали и обрезки с формированием цепи. В результате обеспечивается возможность изготовления многозвенных круглозвенных цепей якорного типа с настройкой в зависимости от степени плотности цепи и ее модели. 2 н. и 10 з.п. ф-лы, 10 ил.

1. Цепевязальный станок, отличающийся тем, что он содержит станину, на которой смонтированы средства подачи металлической проволоки и по меньшей мере одна группа рабочих узлов, выполненных с возможностью функционального взаимодействия друг с другом в рабочей зоне, при этом группа рабочих узлов выполнена в виде двух спиралеобразователей, каждый из которых состоит из исполнительного механизма и привода, двух режущих проволоку узлов, каждый из которых ориентирован относительно соответствующего спиралеобразователя с образованием с ним функциональной пары, и механизмов перемещения рабочих узлов, а два спиралеобразователя группы рабочих узлов выполнены с возможностью их установки посредством механизмов перемещения в положение размещения оси одного спиралеобразователя выше оси второго спиралеобразователя на величину радиуса образуемой спирали, изменения относительного положения спиралеобразователей по вертикальной оси и формирования звеньев цепи путем вкручивания одной спирали, образованной одним спиралеобразователем, в другую на заданное количество витков и обрезки режущим проволоку узлом участка вкрученных витков спирали с обеспечением его отсечения от спирали и повисания отсеченного участка на другой спирали.

2. Цепевязальный станок по п. 1, отличающийся тем, что блок управления состоит из микроконтроллера и соединенной с ним посредством проводного или беспроводного интерфейса ЭВМ, выполненных с возможностью осуществления программного алгоритма управления с обеспечением настройки пространственного положения рабочих узлов через пользовательский интерфейс.

3. Цепевязальный станок по п. 1, отличающийся тем, что он дополнительно включает сварочный узел.

4. Цепевязальный станок по п. 1, отличающийся тем, что в качестве средств подачи металлической проволоки использованы две катушки для проволоки.

5. Цепевязальный станок по п. 1, отличающийся тем, что в качестве привода спиралеобразователей использован шаговый электродвигатель.

6. Цепевязальный станок по п. 1, отличающийся тем, что исполнительный механизм каждого спиралеобразователя состоит из корпуса, включающего спиралеобразующую втулку с винтовой поверхностью, вала, на одном конце которого закреплена упомянутая спиралеобразующая втулка, а другой конец через соединительный элемент подключен к приводу, натяжителя проволоки и опорного подшипника.

7. Цепевязальный станок по п. 1, отличающийся тем, что каждый режущий проволоку узел состоит из основания, механизированных ножниц и привода.

8. Цепевязальный станок по п. 7, отличающийся тем, что в качестве привода режущего проволоку узла использован пневмоцилиндр со штоком-толкателем.

9. Цепевязальный станок по п. 7 или 8, отличающийся тем, что основание содержит горизонтальную опору механизированных ножниц, а также вертикальную опору пневмоцилиндра с отверстием для хода штока-толкателя.

10. Цепевязальный станок по п. 9, отличающийся тем, что механизированные ножницы содержат каретку, выполненную с возможностью линейного перемещения посредством линейного подшипника, закрепленного на горизонтальной опоре, два рычага, крышку рычагов, цилиндрический кулачок, шарнирно закрепленный посредством горизонтальной оси на горизонтальной опоре и подпружиненный пружиной, выполненной с возможностью возврата кулачка в исходное положение, при этом каретка содержит клиновидный ограничитель и цилиндрический упор, подпружинена посредством двух пружин, обеспечивающих возврат каретки в исходное положение, одни концы рычагов содержат вертикальные шарнирные оси с шайбами, а на вторых свободных концах рычагов закреплены лезвия, при этом вертикальные шарнирные оси соединены между собой возвратной пружиной, рычаги расположены на каретке с обеспечением смыкания лезвий клином и с клиновидным ограничителем между ними, причем свободный конец одного рычага выполнен с возможностью свободного горизонтального перемещения, а свободный конец второго рычага зафиксирован.

11. Способ вязки цепи с использованием цепевязального станка, содержащего группу рабочих узлов, выполненную в виде двух спиралебразователей, двух режущих проволоку узлов и механизмов перемещения рабочих узлов, включающий установку спиралеобразователей посредством механизмов перемещения рабочих узлов в положение, в котором ось одного спиралеобразователя расположена выше оси второго спиралеобразователя на величину, равную внутреннему радиусу образуемой спиралеобразователем спирали, приведение в действие спиралеобразователей и осуществление этапа вкручивания одной спирали в другую на заданное количество витков, обрезку режущим проволоку узлом участка вкрученных витков спирали с обеспечением его отсечения от спирали и повисания отсеченного участка на другой спирали с формированием звена цепи, последующее изменение относительного положения спиралеобразователей по вертикальной оси, затем приведение в действие спиралеобразователя, занявшего верхнее положение, и осуществление этапа вкручивания образованной им спирали в спираль, образованную вторым спиралеобразователем, на заданное количество витков, обрезку посредством режущего проволоку узла участка вкрученных витков спирали с обеспечением его отсечения от спирали и повисания на другой спирали вместе с отсеченным на предыдущем этапе участке спирали, затем неоднократное повторение этапа вкручивания спирали и обрезки с формированием цепи.

12. Способ по п.11, отличающийся тем, что он включает этап сварки, который осуществляют после каждого этапа вкручивания спирали до обрезки.

| US 5152133 A1, 06.10.1992 | |||

| Цепевязальный автомат | 1976 |

|

SU580056A1 |

| Цепевязальный автомат | 1984 |

|

SU1249772A1 |

| Автомат цепевязальный | 1983 |

|

SU1162548A2 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ЦЕПЕЙ | 0 |

|

SU222154A1 |

| US 4972670 A1, 27.11.1990 | |||

| US 5092120 A1, 03.03.1992. | |||

Авторы

Даты

2024-10-02—Публикация

2023-12-28—Подача