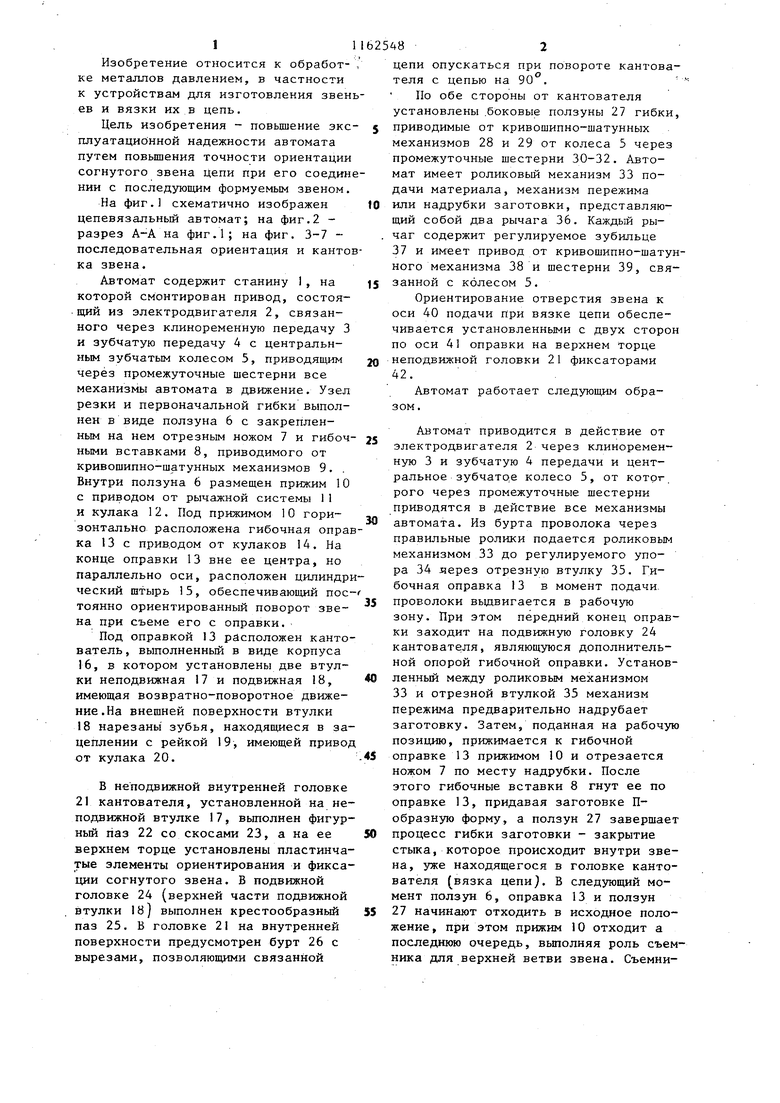

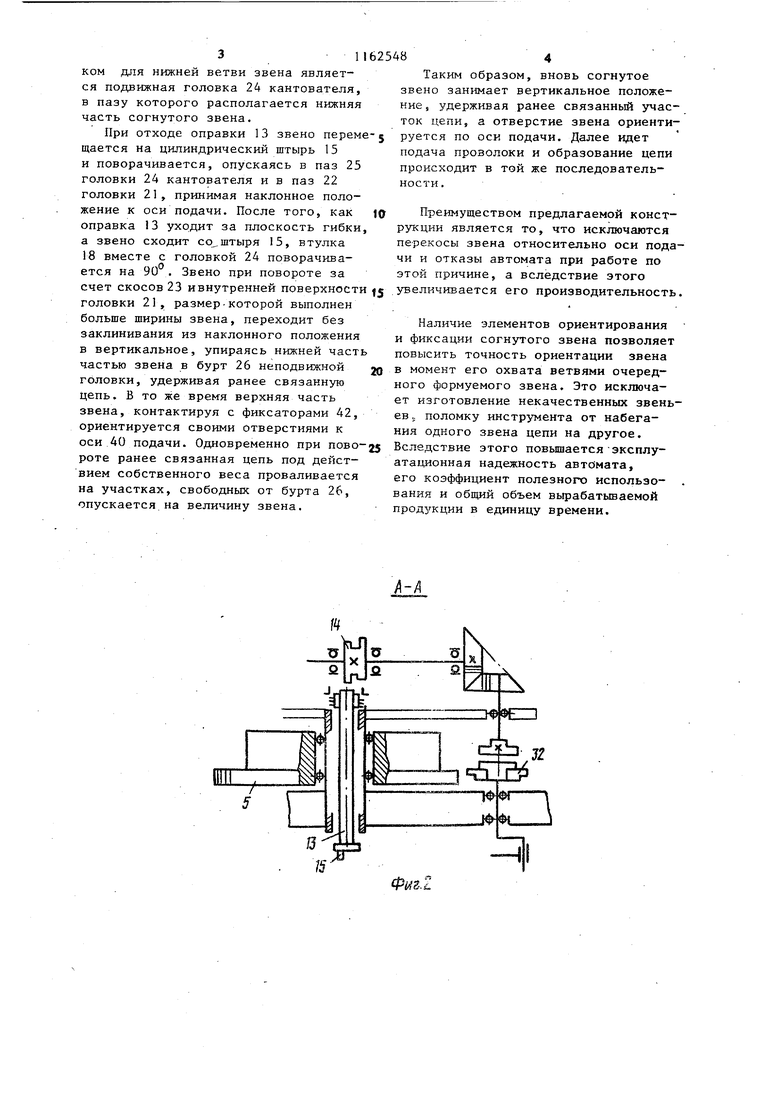

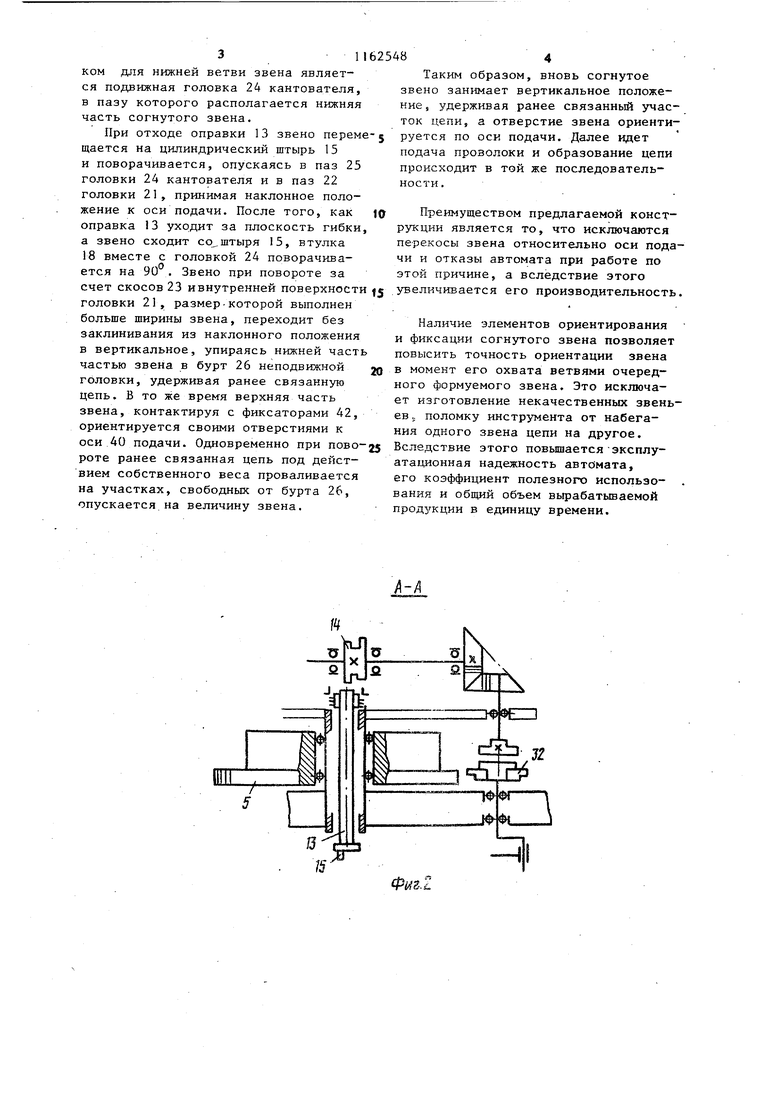

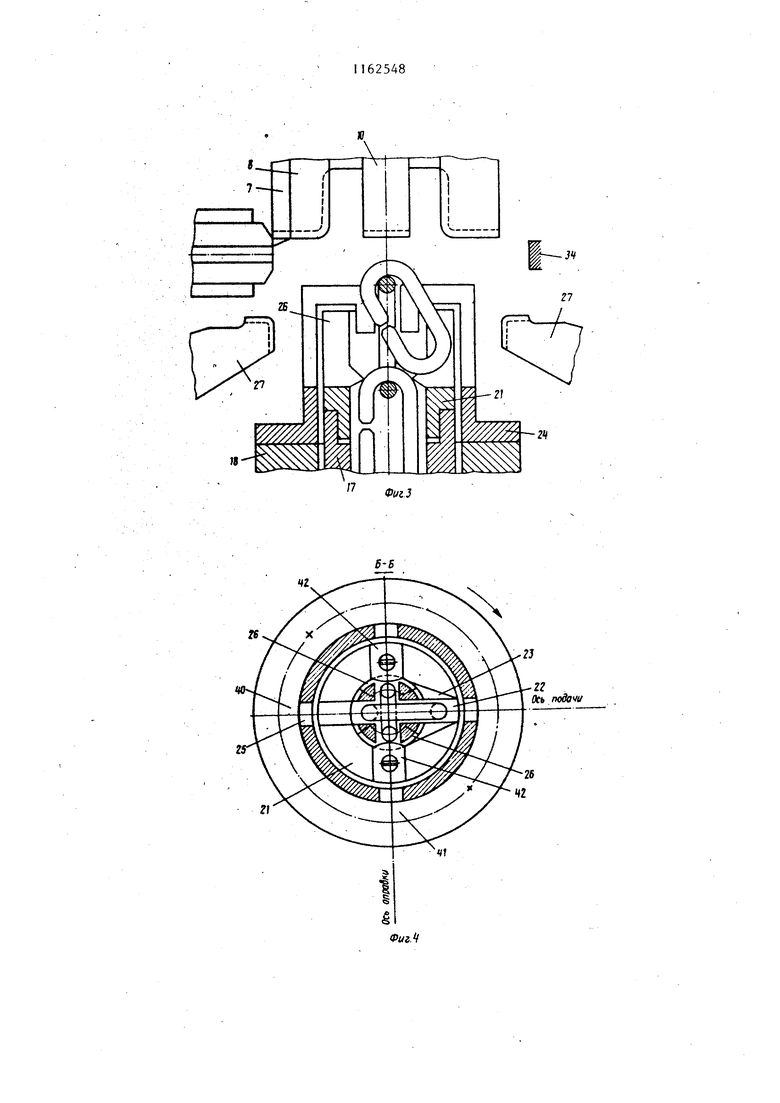

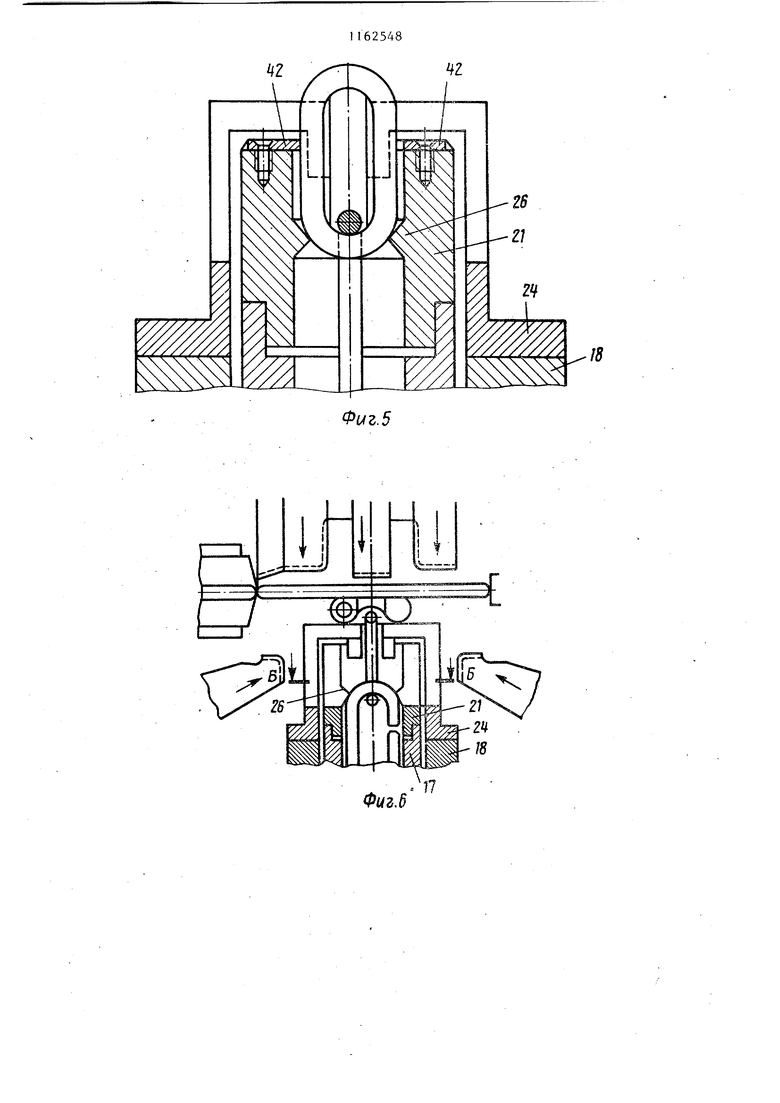

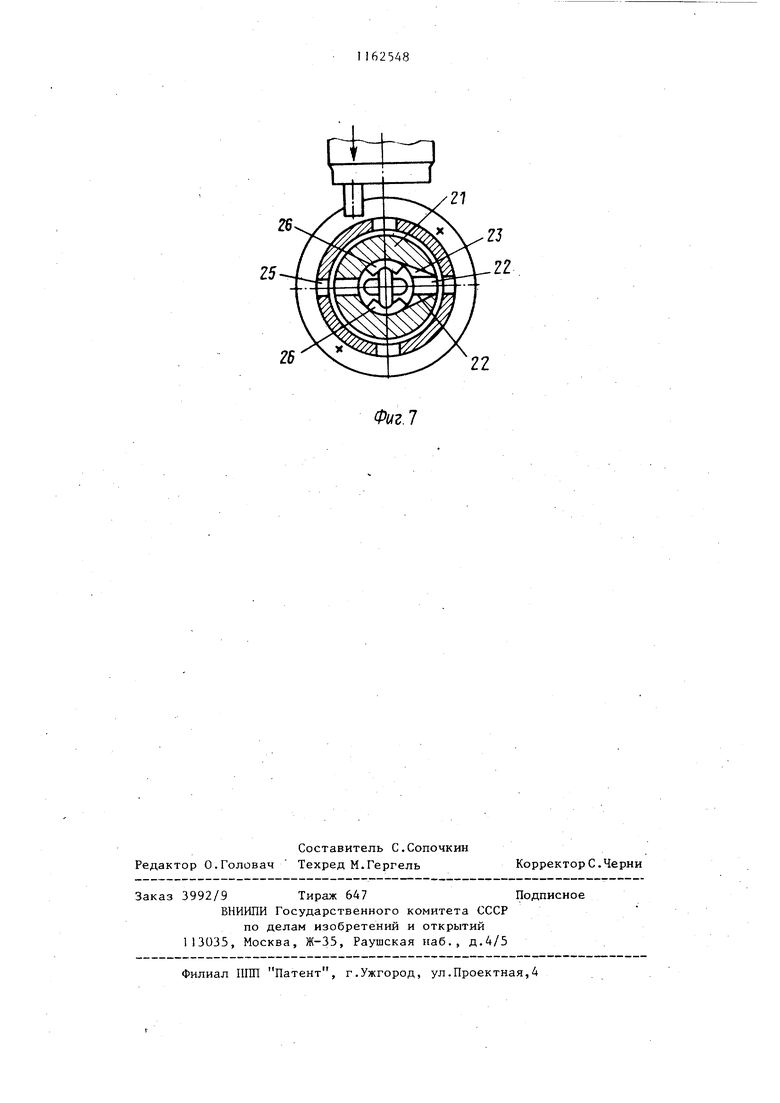

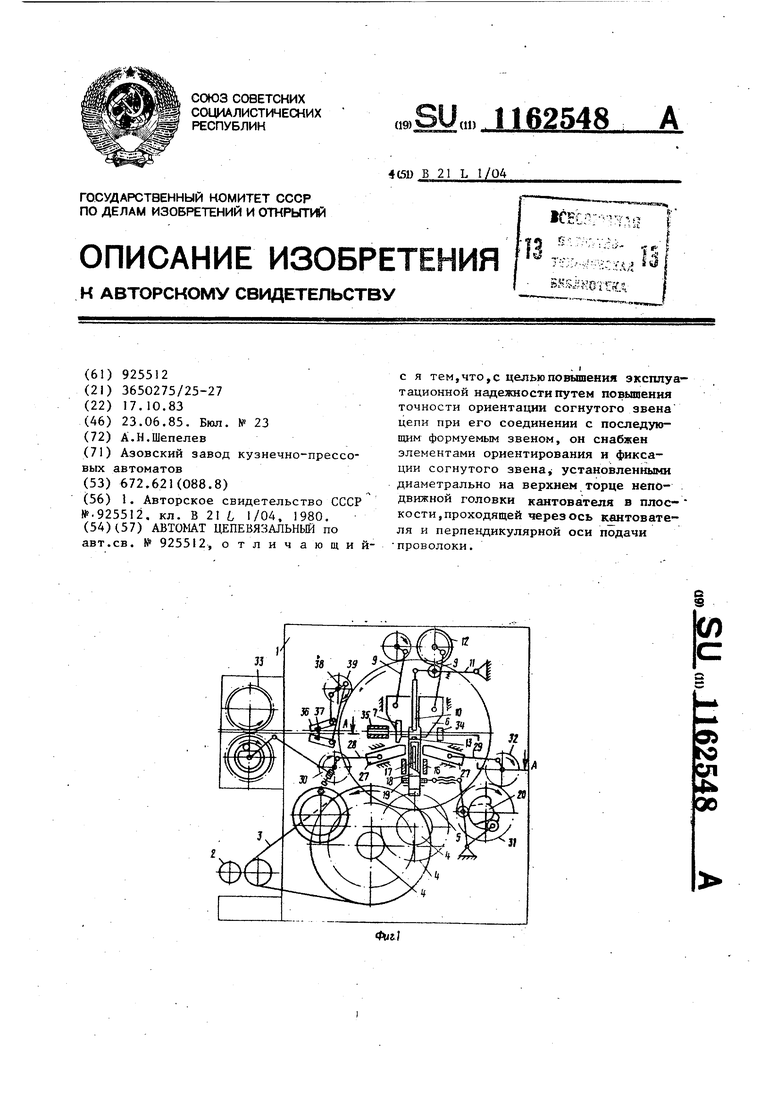

1 Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления звен ев и вязки их в цепь. Цель изобретения - повышение экс плуатационной надежности автомата путем повышения точности ориентации согнутого звена цепи при его соедин нии с последующим формуемым звеном. На фиг.1 схематично изображен цепевязапьный автомат; на фиг.2 разрез А-А на фиг.1; на фиг. 3-7 последовательная ориентация и канто ка звена. Автомат содержит станину 1 , на которой смонтирован привод, состоящий из электродвигателя 2, связанного через клиноременную передачу 3 и зубчатую передачу 4 с центральнным зубчатым колесом 5, приводящим через промежуточные шестерни все механизмы автомата в движение. Узел резки и первоначальной гибки выполнен в виде ползуна 6 с закрепленным на нем отрезным ножом 7 и гибоч ными вставками 8, приводимого от кривошипно-шатунных механизмов 9. . Внутри ползуна 6 размещен прижим 10 с приводом от рычажной системы I1 и кулака 12. Под прижимом 10 горизонтально расположена гибочная опра ка 13 с прив.одом от кулаков 14. На конце оправки 13 вне ее центра, но параллельно оси, расположен цилиндр ческий штырь 15, обеспечивающий пос тоянно ориентированный поворот звена при съеме его с оправки. Под оправкой 13 расположен канто ватель , выполненный в виде корпуса 16, в котором установлены две втулки неподвижная 17 и подвижная 18, имеющая возвратно-поворотное движение. На внешней поверхности втулки 18 нарезаны зубья, находящиеся в за цеплении с рейкой 19, имеющей приво от кулака 20. В неподвижной внутренней головке 21 кантователя, установленной на не подвижной втулке 17, вьшолнен фигур ный паз 22 со скосами 23, а на ее верхнем торце установлены пластинча тые элементы ориентирования и фикса ции согнутого звена. В подвижной головке 24 (верхней части подвижной втулки 18 выполнен крестообразный паз 25. В головке 21 на внутренней поверхности предусмотрен бурт 26 с вырезами, позволяющими связанной 8 цепи опускаться при повороте кантователя с цепью на 90°. По обе стороны от кантователя установлены .боковые ползуны 27 гибки, приводимые от кривошипно-шатунных механизмов 28 и 29 от колеса 5 через промежуточные шестерни 30-32. Автомат имеет роликовый механизм 33 подачи материала, механизм пережима или надрубки заготовки, представляющий собой два рычага 36. Каждый рычаг содержит регулируемое зубильце 37 и имеет привод от кривошипно-шатунного механизма 38 и шестерни 39, связанной с колесом 5. Ориентирование отверстия звена к оси 40 подачи при вязке цепи обеспечивается установленными с двух сторон по оси 41 оправки на верхнем торце неподвижной головки 21 фиксаторами 42. Автомат работает следуюш 1м образом. Автомат приводится в действие от электродвигателя 2 через клиноременную 3 и зубчатую 4 передачи и центральное зубчато.е колесо 5, от котрг рого через промежуточные шестерни приводятся в действие все механизмы автомата. Из бурта проволока через правильные ролики подается роликовым механизмом 33 до регулируемого упора 34 яерез отрезную втулку 35. Гибочная оправка 13 в момент подачи проволоки выдвигается в рабочую зону. При этом передний конец оправки заходит на подвижную головку 24 кантователя, являющуюся дополнительной опорой гибочной оправки. Установленньй между роликовым механизмом 33 и отрезной втулкой 35 механизм пережима предварительно надрубает заготовку. Затем, поданная на рабочую позицию, прижимается к гибочной оправке 13 прижимом 10 и отрезается ножом 7 по месту надрубки. После этого гибочные вставки 8 гнут ее по оправке 13, придавая заготовке Побразную форму, а ползун 27 завершает процесс гибки заготовки - закрытие стыка, которое происходит внутри звена, уже находящегося в головке кантователя (вязка цепи. В следующий момент ползун 6, оправка 13 и ползун 27 начинают отходить в исходное положение, при этом прижим 10 отходит а последнюю очередь, выполняя роль съемника для верхней ветви звена. Съемником для нижней ветви звена является подвижная головка 24 кантователя, в пазу которого располагается нижняя часть согнутого звена.

При отходе оправки 13 звено переме щается на цилиндрический штырь 15 и поворачивается, опускаясь в паз 25 головки 24 кантователя и в паз 22 головки 21, принимая наклонное положение к оси подачи. После того, как оправка 13 уходит за плоскость гибки, а звено сходит со,штыря 15, втулка 18 вместе с головкой 24 поворачивается на 90 . Звено при повороте за счет скосов 23 ивнутренней поверхности головки 21, размер.которой выполнен больше ширины звена, переходит без заклинивания из наклонного положения в вертикальное, упираясь нижней часть частью звена в бурт 26 неподвижной головки, удерживая ранее связанную цепь. В то же время верхняя часть звена, контактируя с фиксаторами 42, ориентируется своими отверстиями к оси 40 подачи. Одновременно при повороте ранее связанная цепь под действием собственного веса проваливается на участках, свободных от бурта 26, опускается на величину звена.

Таким образом, вновь согнутое звено занимает вертикальное положение, удерживая ранее связанный участок цепи, а отверстие звена ориентируется по оси подачи. Далее идет подача проволоки и образование цепи происходит в той же последовательности.

Преимуществом предлагаемой конструкции является то, что исключаются перекосы звена относительно оси подачи и отказы автомата при работе по этой причине, а вследствие этого увеличивается его производительность

Наличие элементов ориентирования и фиксации согнутого звена позволяет повысить точность ориентации звена в момент его охвата ветвями очередного формуемого звена. Это исключает изготовление некачественных звеньев 5 поломку инструмента от набегания одного звена цепи на другое. Вследствие этого повышаетсяэксплуатационная надежность автомата, его коэффициент полезного использования и общий объем вьфабатьшаемой продз кции в единицу времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат цепевязальный | 1980 |

|

SU925512A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Цепевязальный автомат с кантователем вертикального исполнения | 1986 |

|

SU1383571A1 |

| Цепевязальный автомат | 1979 |

|

SU1022396A1 |

| Цепевязальный автомат | 1984 |

|

SU1249772A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СКРЕПОК | 1992 |

|

RU2046690C1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Цепевязальный автомат | 1957 |

|

SU111976A1 |

| Автомат для сгибания фигурных изделий | 1981 |

|

SU963646A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

АВТОМАТ ЦЕПЕВЯЗАЛЬНЫЙ по авт.св. № 925512, отличающийСЕ Л:-Г,ш f П .. bHS JiKOTfrf, с я тем, что, с целью повышения эксплуатационной надежности путем повышеиия точности ориентации согнутого звена цепи при его соединении с последующим формуемым звеном, он снабжен элементами ориентирования к фиксации согнутого звена ycтaнoвлeнны ш диаметрально на верхнем торце неподвижной головки кантователя в плескости,проходящей черезось кантователя и перпендикулярной оси подачи проволоки.

«к

25

Zl

42

Фиг. 5

т

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат цепевязальный | 1980 |

|

SU925512A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-06-23—Публикация

1983-10-17—Подача