Изобретение относится к области нефтепереработки, в частности к способам регенерации отработанных масел, в том числе моторных, индустриальных, трансмиссионных, трансформаторных и др., и может быть использовано на металлургических и других предприятиях, применяющих смазочные материалы.

Известны способы регенерации отработанных масел от загрязнений с применением химических реагентов (Шишкин П. И. Регенерация отработанных масел. М., Гостоптехиздат, 1960, с.106-110).

Недостатком известных способов очистки является их сложность в техническом исполнении в связи с использованием кислот, щелочей, а также с трудностями утилизации отходов.

Наиболее близким техническим решением к предлагаемому способу является способ регенерации использованного смазочного масла, который включает в себя следующие технологические этапы: добавление 5%-ного водного раствора карбоната натрия в использованное смазочное масло и их перемешивание при температуре 50-56°С; охлаждение полученной смеси до комнатной температуры с последующим отделением водного слоя от органического слоя; экстрагирование водой органического слоя; добавление к органическому слою безводного сульфата натрия и их перемешивание; получение отфильтрованного органического слоя путем фильтрования полученной смеси через фильтр; перегонка отфильтрованного органического слоя в вакууме (патент РФ №2736715, МПК C10M 175/02, C10M 175/00).

Основным недостатком является сложность реализации заявляемого способа, обязательное наличие вакуума.

Техническая проблема заключается в повышении степени очистки отработанных промышленных масел.

Технический результат заключается в повышении эффективности процесса регенерации отработанных промышленных масел при одновременном уменьшении затрат на реализацию способа.

Поставленная проблема решается тем, что в способе регенерации отработанных промышленных масел, включающем отстаивание масла, фильтрацию, центрифугирование, согласно изменению, после удаления механических примесей проводят углекислотную экстракцию, для этого через нагретое до 310-340°С масло пропускают предварительно нагретый до 310-340°С углекислый газ под давлением 0,3-0,7 атмосфер, обеспечивающий экстракцию масляных фракций с последующей отгонкой их паров, после чего пары масляных фракций охлаждают до температуры конденсации в пределах 40-50°С.

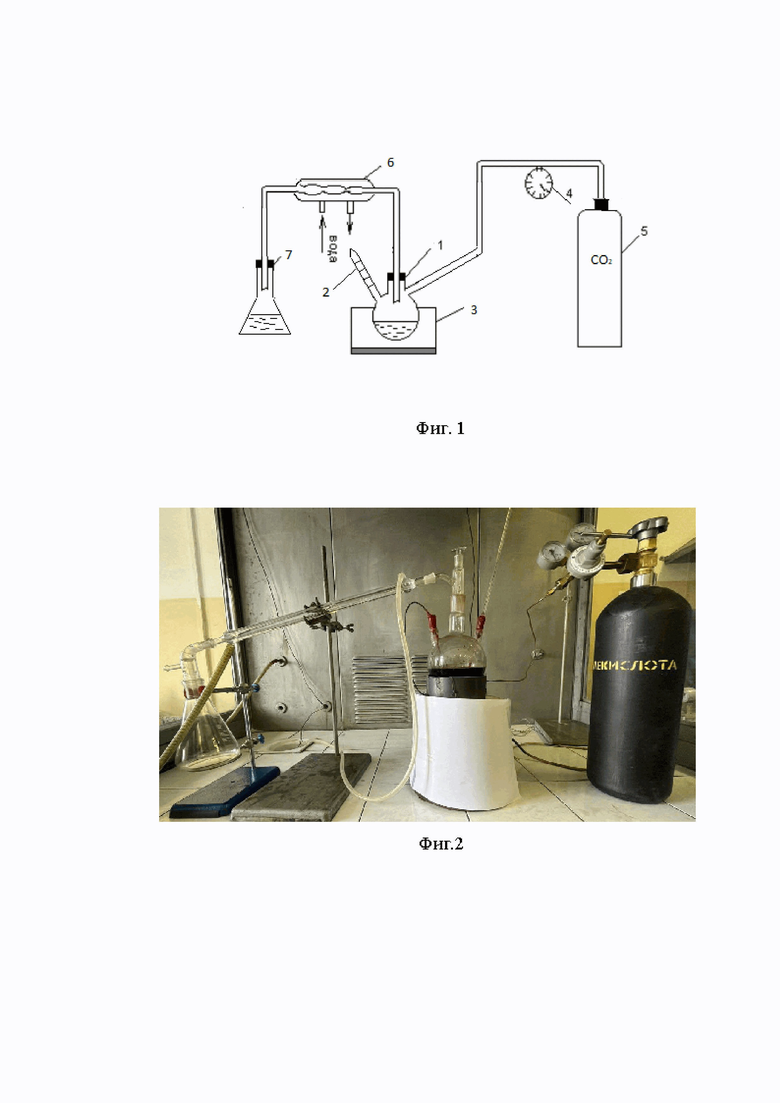

Сущность заявляемого изобретения поясняется чертежами, на которых изображено:

фиг.1 – схема лабораторной установки углекислотной экстракции отработанных промышленных масел;

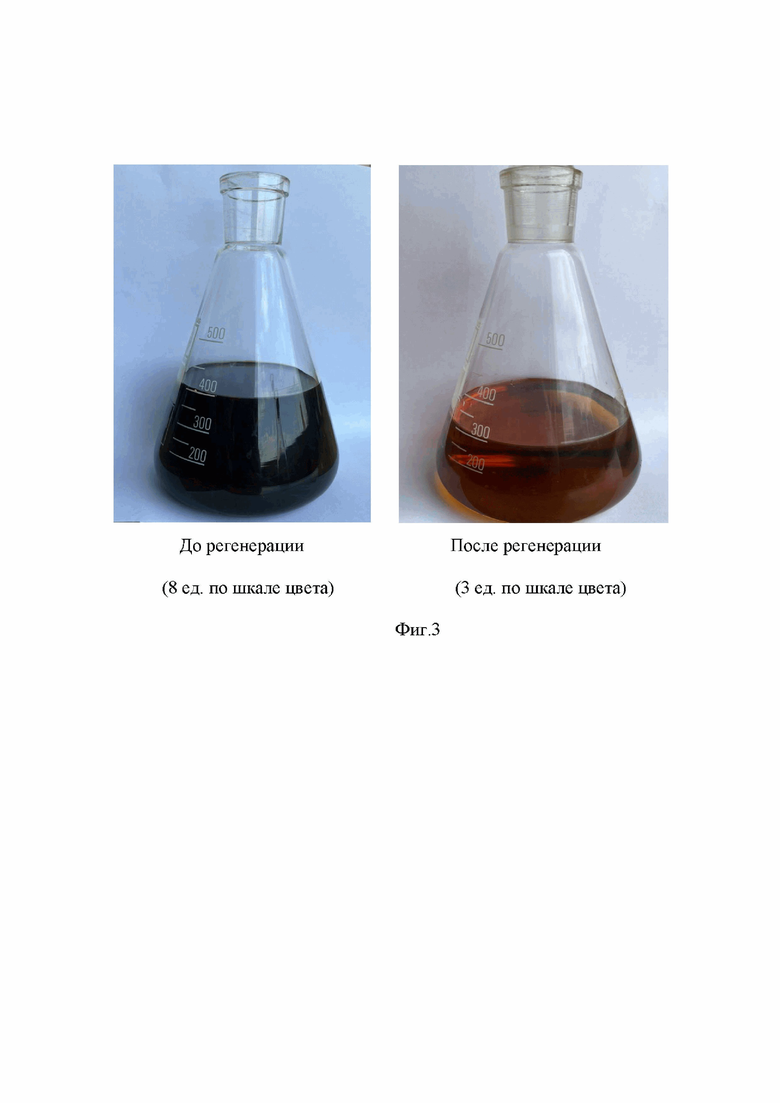

фиг.2 – фотография лабораторной установки углекислотной экстракции отработанных промышленных масел;

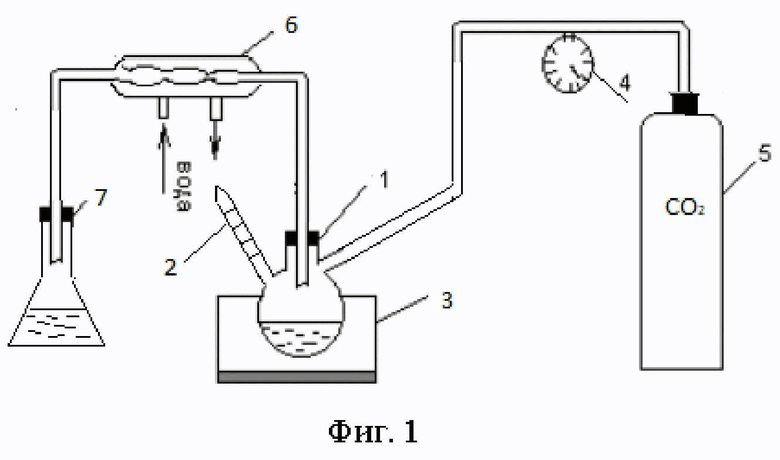

фиг.3 – представлены фотографии отработанного масла марки «И-40» до и после регенерации на лабораторной установке углекислотной экстракции.

Способ осуществляют следующим образом. Предварительно из отработанного масла удаляют крупные механические примеси размером более 5 мм путем отстаивания, в случае высокой вязкости масла его предварительно нагревают до температуры 60°С.

После очистки от крупных механических примесей масло центрифугируется с отделением мелких механических примесей размером 0,1-0,5 мм и последующей их утилизацией.

На стадии углекислотной экстракции в колбу с подогретым маслом (фиг.1) подают углекислый газ, нагретый до температур 310-340°С под давлением 0,3-0,7 атмосфер, что позволит обеспечить протекание процесса наиболее эффективно. В зависимости от плотности и вязкости отработанного масла, при регенерации высоковязких масел давление повышают до 0,7 атм.

Подачу углекислого газа под давлением менее 0,3 атмосфер проводить нецелесообразно, так как это не позволит обеспечить протекание процесса экстракции масляных фракций.

В колбе отработанное масло нагревается до температур 310-340°С, происходит коагуляция и осаждение тяжелых смолистых асфальтеновых веществ, тяжелых металлов и минеральных примесей в жидкий остаток регенерации – гудрон.

Диапазон температур нагретого углекислого газа обусловлен тем, что при более высоких температурах (свыше 340°С) масляные фракции подвергаются термической деструкции. А нагрев масла до температуры менее 310°С не позволит обеспечить протекание процесса экстракции масляных фракций.

Углекислый газ, являясь экстрагентом, облегчает процесс перехода в газообразное состояние масляных фракций, за счет чего снижается температура начала кипения масляных фракций, предотвращая процесс деструкции углеводородов масляных фракций. Экстракция углеводородов масла углекислым газом протекает за счет его сродства с углеводородами и последующей отгонкой их из реактора в виде паров фракций масла.

Пары масляных фракций, проходя через водяной холодильник, конденсируются в приемник. Охлаждение до температуры в заявляемых пределах 40-50°С обеспечивает полную конденсацию паров масла.

При охлаждении углекислый газ практически полностью отделяется от масляных фракций, остаточное содержание в газе примесей менее 0,1%.

Жидкий остаток после углекислотной экстракции - гудрон может быть использован, например, для изготовления асфальта.

Целевым продуктом данного процесса является регенерированное масло до показателей, удовлетворяющих соответствующей марки.

Целевой продукт характеризуется меньшей плотностью и вязкостью при 40°С. Кратность растворителя к сырью (по массе) составляет 1:3. Выход регенерированного масла составляет 65-78%.

Преимущества заявляемого способа:

-простота реализации способа;

-не требует дорогостоящего оборудования;

-возможность регенерации различных марок индустриальных масел;

-использование в качестве экстрагента недефицитного, не пожароопасного и экологически безопасного газа СО2;

- не требует вакуума в реакторе за счет снижения температуры кипения масляных фракций в результате экстракции их углекислым газом.

Пример осуществления способа. Заявляемый способ был опробован в условиях испытательной лаборатории ФГБОУ ВО МГТУ им. Г.И. Носова г. Магнитогорска на лабораторной установке углекислотной экстракции отработанных промышленных масел (фиг. 1, 2). Установка позволит обеспечить протекание всех процессов и получение регенерированного масла аналогично промышленной установке, которая отличается простотой реализации способа и отсутствием дорогостоящего оборудования.

Для исследования выбраны отработанное индустриальное масло марки «И-40» и масло для гидромеханических и гидрообъемных передач марки «А».

Лабораторная установка представляла собой круглодонную колбу 1 (реактор), термометр 2, нагревательное устройство 3, манометр 4, баллон с углекислым газом 5, водяной холодильник 6, колба – приемник 7 (фиг.2). В круглодонную колбу 1 объемом 1000 мл наливали 400 мл предварительно подготовленное, очищенное от механических примесей, отработанное масло. Отработанное масло подогревали до температуры 60°С. В круглодонную колбу 1 из баллона 5 подавался углекислый газ, предварительно подогретый до температуры 310°С под давлением 0,5 атм. В колбе масло нагревалось до температуры 340°С, а барботирование углекислым газом способствовало ускорению процесса нагрева и предотвращения коксоотложения на стенках колбы.

Углекислый газ, являясь экстрагентом, облегчает процесс перехода в газообразное состояние масляных фракций, за счет чего снижается температура начала кипения масляных фракций, предотвращая процесс деструкции углеводородов масляных фракций. При температуре 340°С начинался процесс кипения и экстракции масляных фракций углекислым газом. Пары масляных фракций, проходя через водяной холодильник 6, охлаждались до температуры 50°С конденсировались в колбе – приемнике 7.

На фиг. 3 представлены фотографии отработанного масла марки «И-40» до и после регенерации на лабораторной установке углекислотной регенерации отработанных масел.

В таблице 1 и 2 представлены результаты регенерации отработанных масел марок «И-40» и «А» соответственно, где видно, что регенерированное масло практически по всем показателям соответствуют товарным, кроме вязкости, поэтому могут быть использованы в качестве базовой основы для получения товарных масел с добавкой пакета соответствующих присадок.

Таблица 1 - Результаты регенерации масла марки «И-40»

0,9

91

минус 15

2014

74

2014

2016

Таблица 2 - Результаты испытаний отработанного масла марки «А»

(обозначение НД)

минус 40

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

| Способ переработки отработанных технических жидкостей и масел | 2023 |

|

RU2805550C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2021 |

|

RU2782924C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2211240C2 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 1994 |

|

RU2061741C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2174531C2 |

| Способ регенерации отработанных масел | 1979 |

|

SU969169A3 |

| Способ и комплексная установка для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов и охладительных жидкостей, используемых в спортивных сооружениях | 2021 |

|

RU2794335C2 |

Изобретение относится к области нефтепереработки, в частности к способу регенерации отработанных промышленных масел, и может быть использовано на металлургических и других предприятиях, применяющих смазочные материалы. Способ включает отстаивание масла, фильтрацию, центрифугирование. Причем после удаления механических примесей проводят углекислотную экстракцию, для этого через нагретое до 310-340°С масло пропускают предварительно нагретый до 310-340°С углекислый газ под давлением 0,3-0,7 атмосфер, обеспечивающий экстракцию масляных фракций с последующей отгонкой их паров. После чего пары масляных фракций охлаждают до температуры конденсации в пределах 40-50°С. Технический результат заявленного изобретения заключается в повышении эффективности процесса регенерации отработанных промышленных масел при одновременном уменьшении затрат. 3 ил., 2 табл.

Способ регенерации отработанных промышленных масел, включающий отстаивание масла, фильтрацию, центрифугирование, отличающийся тем, что после удаления механических примесей проводят углекислотную экстракцию, для этого через нагретое до 310-340°С масло пропускают предварительно нагретый до 310-340°С углекислый газ под давлением 0,3-0,7 атмосфер, обеспечивающий экстракцию масляных фракций с последующей отгонкой их паров, после чего пары масляных фракций охлаждают до температуры конденсации в пределах 40-50°С.

| EP 4183463 A1, 24.05.2023 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2021 |

|

RU2782924C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2599782C1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| Способ регенерации использованного смазочного масла | 2020 |

|

RU2736715C1 |

Авторы

Даты

2024-10-14—Публикация

2024-06-13—Подача