Область техники

[0001] Изобретение относится к способу дефектоскопического контроля ферромагнитного материала с применением потоков рассеяния в соответствии с ограничительной частью п. 1 и к аппарату для осуществления данного способа, выполненному в соответствии с ограничительной частью п. 16.

Уровень техники

[0002] Способы, использующие магнитный поток рассеяния, составляют важный компонент контроля качества как в производственных процессах, так и при периодическом тестировании готовых изделий посредством неразрушающих испытаний с целью обнаружения дефектов в полуфабрикатах и готовых изделиях. В отношении некоторых нежелательных свойств материалов, таких как шероховатость поверхности или окалина в случае горячекатаных изделий, способы с использованием магнитного потока рассеяния менее чувствительны, чем, например, способы с использованием вихревых токов или ультразвукового контроля. Как следствие, повышается отношение используемого сигнала к шумовому сигналу (отношение сигнал/шум) и, как результат, обеспечивается более надежное детектирование дефектов.

[0003] В аппарате для детектирования дефектов посредством измерения потока рассеяния контролируемый объем тестируемого (подлежащего контролю) материала намагничивают посредством намагничивающего устройства и сканируют с помощью по меньшей мере одного датчика, чувствительного к магнитному полю (датчика потока рассеяния), чтобы детектировать магнитные поля рассеяния, создаваемые дефектами. В процессе детектирования имеет место относительное перемещение датчика и поверхности контролируемого материала в направлении сканирования. Во время сканирования датчик позиционирован на относительно малом, но конечном контрольном расстоянии от поверхности указанного материала. Индивидуальный датчик перемещается по контрольной дорожке, ширина которой определяется эффективной шириной датчика в направлении, поперечном по отношению к направлению сканирования.

[0004] Магнитный поток (магнитное поле), генерируемый (генерируемое) в тестируемом материале намагничивающим устройством, распределяется, по существу, равномерно по объему материала, который свободен от дефектов. В этом случае отсутствуют также значительные градиенты магнитного поля вблизи поверхности. Трещины и другие дефекты, например усадочные раковины, включения или другие неоднородности, такие как, например, сварные швы, действуют как области с увеличенным магнитным сопротивлением, так что компоненты поля вблизи дефекта направлены вокруг дефекта и выталкиваются из металла в область вблизи поверхности. В способе дефектоскопического контроля с применением потоков рассеяния эти выталкиваемые компоненты поля детектируются с целью обнаружения дефектов. В случае измерений потока рассеяния дефект является детектируемым, если компоненты поля, выталкиваемые из контролируемого объекта, распространяются в область, где находится датчик, и вызывают там изменения поля, достаточные для их детектирования.

[0005] В зависимости от типа намагничивания контролируемого изделия, способы и аппараты для дефектоскопического контроля с применением потоков рассеяния подразделяются на способы/аппараты с намагничиванием постоянным полем (т.е. для дефектоскопического контроля с применением потоков рассеяния в постоянном поле) и способы/аппараты с намагничиванием переменным полем (т.е. для дефектоскопического контроля с применением потоков рассеяния в переменном поле).

[0006] При контроле труб производится поиск как наружных дефектов (т.е. дефектов на наружной стороне трубы), так и внутренних дефектов (т.е. дефектов на ее внутренней стороне), а также дефекты внутри стенки трубы. Поэтому обычно используются способы с намагничиванием постоянным полем (т.е. дефектоскопический контроль с применением потоков рассеяния в постоянном поле). В этом случае используется существенное преимущество намагничиванием постоянным полем, состоящее в большой глубине проникновения, что позволяет обнаруживать также внутренние дефекты и дефекты в стенке трубы.

[0007] При осуществлении рассматриваемых в данном описании способов и аппаратов используется детекторное устройство, содержащее комплект датчиков, чувствительных к магнитному полю, которые расположены последовательно в первом направлении (в направлении их ширины). Электрические сигналы датчиков, т.е. сигналы, полученные непосредственно от датчиков, или сигналы, полученные в результате их преобразования, анализируют совместно посредством аналитического устройства с целью оценивания дефектов. Благодаря применению комплекта датчиков ширина зоны, контролируемой в процессе сканирования, может быть существенно большей, чем ширина участка, перекрываемого индивидуальным датчиком. При этом пространственное разрешение в направлении ширины определяется шириной индивидуальных датчиков. Таким образом, применение комплекта датчиков делает возможным эффективный контроль контролируемого объекта в непрерывном режиме.

[0008] При выборе ширины индивидуальных датчиков обычно ориентируются на так называемую минимальную длину дефекта. Минимальная длина дефекта - это такая его длина, при превышении которой обеспечивается максимальная амплитуда сигнала от датчика, т.е. достигаются наивысшая чувствительность контроля и наилучшая воспроизводимость. В релевантных стандартах ширина датчиков задается равной 30 мм или соответствующей минимальной длине дефекта или ее половине. Соответственно, в зависимости от стандарта, минимальная длина дефекта может быть равной, например, 25 или 50 мм. Базируясь на минимальной длине дефекта, можно достичь хорошего компромисса между количеством датчиков (которое должно быть, насколько это возможно, малым) и размером комплекта датчиков (который должен быть, насколько это возможно, длинным и широким), т.е. между оптимальной стоимостью и максимальной приемлемой шириной датчика (обычно равной половине минимальной длины дефекта), которая рассматривается как необходимая для достижения хорошей воспроизводимости при детектировании дефекта.

Раскрытие изобретения

[0009] Изобретение направлено на создание способа и аппарата для дефектоскопического контроля ферромагнитного контролируемого материала при использовании потоков рассеяния и комплектов датчиков с целью облегчить достижение высокой надежности контроля в отношении различных типов дефектов.

[0010] Чтобы решить эту проблему, изобретение предлагает способ, характеризующийся признаками п. 1, и аппарат, характеризующийся признаками п. 16. Предпочтительные варианты изобретения охарактеризованы в зависимых пунктах. Все включенные в формулу признаки включены посредством ссылки также и в описание.

[0011] В способе и аппарате согласно заявленному изобретению ширина каждого индивидуального датчика из комплекта датчиков существенно уменьшена по сравнению с известными решениями. Эта ширина больше не определяется минимальной длиной дефекта, а зависит от наименьшей ожидаемой ширины потока рассеяния, которая в значительной мере определяется расстоянием между датчиком и поверхностью материала (контрольным расстоянием). В результате реализуется комплект датчиков с высоким локальным разрешением в направлении его ширины. В качестве технически целесообразного нижнего предела для ширины датчика рассматривается примерно одна пятая контрольного расстояния. Применительно к типичному контрольному расстоянию в интервале от нескольких десятых миллиметра до примерно 2 мм, приемлемый нижний предел ширины датчика принимается равным 0,1 мм. Таким образом, ширину датчика следует выбирать в интервале 0,1-10 мм. Если ширина индивидуальных датчиков превышает 10 мм, желательное высокое пространственное разрешение индивидуальных датчиков в типичном случае не может быть полностью реализовано. Особенно предпочтительной представляется ширина каждого из датчиков в интервале 0,5-3 мм.

[0012] Анализ сигналов от датчиков включает ряд взаимно согласованных операций, которые учитывают также параметры детекторного устройства, обладающего высоким разрешением в терминах локализации дефектов.

[0013] На операции картирования сигнальную информацию, представляющую сигнал от датчика, связывают для каждого датчика с пространственной информацией, представляющей локализацию места возникновения указанного сигнала в соответствующей области сканируемой поверхности. В результате формируются позиционно-зависимые сигнальные данные. Операция картирования обеспечивает однозначное соответствие между сигнальной информацией и информацией о локализации и поэтому может служить базой для генерирования "карты" соответствующей области сканируемой поверхности. В качестве примера, чтобы получить информацию о локализации, могут быть использованы сигналы от кодовых датчиков углового положения (угловых энкодеров) и/или линейных кодовых датчиков (линейных энкодеров), имеющихся в аппарате.

[0014] На операции формирования матрицы позиционно-зависимые сигнальные данные (или производные от них сигнальные данные) сохраняют в полях (элементах) базисной матрицы, соотнесенных с истинной локализацией. В данном описании, в отличие от принятого в математике определения матрицы (прямоугольный двумерный массив строк и столбцов элементов), термин "матрица" соответствует n-мерному массиву элементов, где n≥2. Другими словами, размерность матрицы в контексте описания может быть более 2, например равняться 3 или 4. В самом широком смысле, матрица задает соответствие между информацией о локализации, сигнальной информацией и, возможно, дополнительной информацией о параметрах, которые влияют на осуществление способа и его результаты.

[0015] Первая размерность базисной матрицы соответствует сигнальной информации, т.е. информации о потоке рассеяния, измеренном в конкретном месте поверхности контролируемого изделия. Эта сигнальная информация может быть задана, как скалярная или векторная переменная. В качестве примера, амплитуда сигнала или выбранный компонент потока рассеяния может рассматриваться как скалярная переменная, причем данный компонент может представлять, например, нормальный или тангенциальный компонент измеренного потока рассеяния. Альтернативно, сигнальная информация может представлять полный вектор потока рассеяния (его компоненты Вх, By и Bz).

[0016] Вторая размерность базисной матрицы отображает локализацию в первом направлении, т.е. в направлении ширины комплекта датчиков (поперечном направлению сканирования). Если каждому датчику комплекта выделен отдельный канал, локализация в первом направлении может задаваться номером канала.

[0017] Третья размерность базисной матрицы отображает локализацию в направлении сканирования. Это направление может быть перпендикулярным первому направлению или составлять с ним больший или меньший угол.

[0018] Возможны также и другие размерности. В качестве примера, можно привести формирование мультимерной схемы элементов или полей, в которой плотность магнитного потока хранится в виде вектора в зависимости от датчика, локализации в направлении продвижения и контрольного расстояния. В этом случае матрица образует специальную форму тензора для массивов, датчики в которых размещены описанным образом.

[0019] Базисная матрица, т.е. информация о поле, содержащаяся в индивидуальных элементах (полях), служит в качестве базиса для дальнейших операций оценивания. Более конкретно, осуществляют по меньшей мере одну такую операцию, на которой позиционно-зависимые сигнальные данные по меньшей мере из двух полей базисной матрицы, непосредственно или через другие элементы примыкающих одно к другому в (виртуальном) оценивании, связывают одни с другими с использованием по меньшей мере одного алгоритма оценивания.

[0020] Таким образом, эта операция работает с "картой" области поверхности, отображенной в базисной матрице, чтобы оценить содержащуюся в этой матрице, т.е. в ее полях (элементах), информацию в соответствии с одним или более критериями. Более конкретно, информация от одного из индивидуальных датчиков комплекта оценивается вместе с информацией по меньшей мере от еще одного датчика, прилегающего к первому датчику в направлении оценивания, обеспечиваемого комплектом датчиков, и/или от смежной контрольной дорожки. При этом оказывается возможным учитывать, что условия между двумя локализациями, расположенными на контролируемом материале очень близко одна к другой и сканируемыми датчиками, которые расположены в непосредственной близости друг от друга, как правило, не имеют разрывов в непрерывности. Как следствие, может быть учтена взаимозависимость сигналов датчиков.

[0021] Данное оценивание может быть осуществлено в пределах датчиков одного и того же комплекта датчиков. Если имеются более одного комплектов датчиков, датчики которых сканируют одну и ту же или смежные контрольные дорожки, оценивание может производиться также таким образом, чтобы сигналы от датчиков, входящих в различные комплекты, оценивались совместно с учетом их отнесения к правильной локализации.

[0022] Ширина индивидуальных датчиков существенно меньше, чем половина минимальной длины дефекта, т.е. значительно меньше, чем обычное значение ширины, известное из уровня техники. Как результат, становится возможным контроль (тестирование) с высоким пространственным разрешением, по меньшей мере в первом направлении. Тем не менее, стандартные дефекты, которые характеризуются минимальной длиной дефекта, могут обнаруживаться по меньшей мере так же хорошо, как и известными способами, поскольку, когда это необходимо, может быть реализован или смоделирован больший эффективный размер датчика по ширине, адаптированный к минимальной длине дефекта. Эта возможность обеспечивается в результате совместного оценивания сигналов от смежных датчиков и/или контрольных дорожек. Однако при этом можно также надежно обнаруживать и идентифицировать другие дефекты, по отношению к которым известные способы и аппараты были "слепыми" или "визуально неэффективными" (т.е. имели низкую чувствительность).

[0023] При формировании базисной матрицы предпочтительно используется биполярная сигнальная информация, т.е. "исходная" сигнальная информация, извлеченная из невыпрямленных сигналов датчиков. В результате при оценивании может быть использована также информация, которая могла бы быть потеряна при выпрямлении.

[0024] Все датчики комплекта могут быть расположены один за другим в первом направлении (направлении по ширине) в виде единственного прямого ряда. Эффективные ширины смежных датчиков могут перекрываться вследствие использования конечного контрольного расстояния. Имеется также возможность разделить датчики на два (или более) взаимно параллельных ряда (рядов) и сместить эти ряды один относительного другого в направлении по ширине таким образом, чтобы датчики одного ряда находились против зазоров в другом ряду. В результате будет обеспечено перекрывание без зазоров всей контролируемой ширины в направлении по ширине.

[0025] В качестве датчиков могут быть использованы, в частности, датчики Холла или датчики, использующие для детектирования магнитного поля магниторезистивный эффект, например датчики на основе гигантского, анизотропного, колоссального или туннельного магниторезистивного эффекта, или индуктивные датчики (в частности катушки индуктивности), или датчики любого другого типа, чувствительные к магнитному полю.

[0026] Чтобы, насколько это возможно, в процессе дальнейшей обработки сигналов учитывать только те сигналы, которые могут быть релевантными для контролируемой ситуации, в некоторых вариантах способа предусмотрена предварительная фильтрация сигналов от датчиков в аппарате по изобретению, которую осуществляют перед операцией картирования посредством полосового фильтра с регулируемыми граничными частотами. Нижнюю и верхнюю граничные частоты задают соответственно равными ожидаемым нижней и верхней частотам сигналов от датчиков. Это позволяет осуществить грубую предварительную фильтрацию. Граничные частоты могут быть отрегулированы в зависимости от скорости датчика, контрольного расстояния, наименьшего и наибольшего значений ширины и глубины дефекта, подлежащего детектированию, и, возможно, от толщины стенки (при контроле труб), а также других граничных условий. В результате процесс контроля может быть согласован с конкретными условиями тестирования, причем из сигналов устраняются некоторые источники помех, что повышает релевантность обработанных сигналов. В качестве примера, низкочастотные компоненты сигнала, не несущие информацию, релевантную контролируемому материалу в процессе контроля, могут быть удалены путем соответствующего подбора нижней граничной частоты. Аналогично, верхняя граничная частота может быть задана такой, чтобы частоты, более высокие, чем частоты, которые обычно обусловлены мелкими трещинами на поверхности контролируемого изделия, отфильтровывались. Из опыта известно, что именно эти частоты, соответствующие мелким трещинам, создают релевантные компоненты, имеющие наибольшую частоту.

[0027] В некоторых вариантах оценивание сигналов может быть оптимизировано специально для различных типов дефектов. В определенных вариантах обеспечена возможность фильтрации посредством одного или более полосовых фильтров с регулируемыми граничными частотами, проводимой после операции картирования. Данная фильтрация зависит от типа дефекта, причем нижнюю и верхнюю граничные частоты полосового фильтра задают равными ожидаемым нижней и верхней частотам сигналов от датчиков соответственно для заранее выбранного типа дефекта, т.е. осуществляется полосовая фильтрация, зависящая от типа дефекта. Каждый из таких процессов фильтрации открывает маршрут анализа конкретного типа дефекта, в рамках которого все последующие операции оценивания будут подобраны для определенного типа дефекта. Данные по типам дефектов, из которых может быть составлен каталог дефектов, систематизированный по их типам, могут храниться в памяти аппарата. В качестве примера, такой каталог может охватывать следующие типы дефектов: наружный дефект, внутренний дефект (например, применительно к трубам), отверстия с различными диаметрами, дефекты отслаивания, наклонные дефекты с различными ориентациями относительно первого и второго направлений, донные выплески, усадочные раковины, включения формомассы и т.д.

[0028] В некоторых вариантах, особенно большое удобство для пользователей и высокая специфичность при детектировании дефектов достигаются в случае возможности задавать количество полос для фильтрации в зависимости от типа дефекта, благодаря чему соответствующий аппарат или способ может быть идеально отрегулирован для конкретной ситуации контроля. Предпочтительным для данной фильтрации является использование трех, четырех, пяти, шести или более полосовых фильтров с различными граничными частотами. В результате значительно повышается селективность по сравнению с обычными способами и аппаратами: действительно, эти способы и аппараты при контроле труб способны, по существу, различать только внутренние дефекты (которым соответствуют низкие частоты) и наружные дефекты (которым соответствуют более высокие частоты).

[0029] Создание различных маршрутов для оценивания различных типов дефектов может использоваться и на других этапах процесса оценивания, в частности на основе позиционно-зависимых сигнальных данных, записанных в полях базисной матрицы.

[0030] Как уже упоминалось, базисная матрица или информация, содержащаяся в ее индивидуальных полях, служит в качестве основы для дальнейших операций анализа (оценивания).

[0031] Предпочтительно осуществляют одну или более операций оценивания, реализованных, как операции по фильтрации позиционно-зависимых сигнальных данных в пределах заданного количества смежных полей в заданном направлении оценивания. В данном контексте термин "операция по фильтрации" охватывает те операции, посредством которых из сигнала могут быть удалены конкретные составляющие или свойства, например конкретные частотные компоненты или шум. В принципе возможно выполнять операции оценивания базисной матрицы в направлениях оценивания (которыми, в принципе, могут быть любые направления) с помощью любых фильтров. Однако эти операции особенно эффективны для детектирования дефектов при использовании одной или более из их граничных частот. Операции фильтрации включают, в частности, операции фильтрации нижних частот, операции фильтрации верхних частот и операции полосовой фильтрации. Полосовая фильтрация, в принципе, может рассматриваться как комбинация фильтрации верхних частот и фильтрации нижних частот с конкретными граничными частотами.

[0032] В некоторых вариантах операции анализа включают операцию сглаживания позиционно-зависимых сигнальных данных по заданному количеству смежных полей в направлении оценивания (в направлении сглаживания). При этом возможно сглаживание содержимого каждого поля с учетом содержимого соседних полей. В качестве примера, в случае двумерной базисной матрицы для каждого поля, не являющегося крайним, имеется 8 непосредственно смежных с ним полей. Для применения на операции сглаживания может рассматриваться, в принципе, любой алгоритм, предусматривающий фильтрацию нижних частот для уменьшения динамики. Как пример, операцией сглаживания может служить формирование скользящего среднего (взвешенного или невзвешенного) или фильтрация нижних частот. Формирование (взвешенной или невзвешенной) суммы также может использоваться в качестве операции сглаживания.

[0033] Направление оценивания на операции сглаживания может соответствовать первому направлению, т.е. направлению, в котором размещены друг за другом датчики комплекта датчиков. Такой подход позволяет сгладить сигнальную информацию от двух или более последовательно расположенных датчиков (как вариант, также в пределах всего комплекта датчиков). Сглаживание может быть проведено по множеству номеров каналов. В случае присутствия статистического шума такое сглаживание может улучшить отношение сигнал/шум. Количество сигналов или датчиков, или контрольных дорожек, для которых должна выполняться операция сглаживания, может быть определено заранее. Выбранное количество датчиков или контрольных дорожек, по которым осуществляют интегрирование, определяет реализуемую таким образом "эффективную ширину датчика". В качестве примера, указанное количество может составлять от 2 до 10, но может быть и более 10, например выбираться в интервале 10-30. В результате становится возможным адаптировать характеристики анализа к минимальной длине дефекта.

[0034] Альтернативно или дополнительно, направление оценивания при выполнении операции оценивания может быть также выбрано соответствующим второму направлению, перпендикулярному первому направлению, вдоль которого расположены датчики. Второе направление может точно или приблизительно соответствовать направлению сканирования, а также временной оси тестирования. В частности, операции оценивания, которые могут использовать второе направление, включают упомянутые операции фильтрации, включающие и операции сглаживания.

[0035] В частности, во втором направлении можно осуществлять полосовую фильтрацию в зависимости от типа дефекта. Как вариант, она может заменить упомянутую фильтрацию в зависимости от типа дефекта, проводимую вне базисной матрицы. В рамках этой полосовой фильтрации во втором направлении можно использовать один или более полосовых фильтров с регулируемыми граничными частотами, которые выбраны для конкретного типа дефекта.

[0036] Известно, что уровень сигналов, соответствующих потоку рассеяния, создаваемого дефектом, тем меньше, чем больше дефект отклоняется от (идеального для тестирования) ортогонального положения относительно главного направления намагничивания. Как следствие, наклонные дефекты могут оказаться неидентифицированными в процессе тестирования или неправильно оцененными в отношении их размера и типа. Способ и аппарат согласно изобретению способны обеспечить полезные результаты даже в случае наклонных дефектов. С этой целью в некоторых вариантах предусматривается, что направление оценивания по меньшей мере на одной операции оценивания соответствует наклонному направлению, поперечному по отношению как к первому, так и ко второму направлениям. Возможно также оценивание в различных наклонных направлениях, соответствующих различным угловым положениям для наклонных дефектов.

[0037] Чтобы учесть влияние наклонного положения дефекта относительно главного направления намагничивания, желательно предусмотреть для наклонного дефекта операцию компенсации, на которой определяют угловую разность между направлением наклонного дефекта и направлением линий намагничивающего поля и корректируют позиционно-зависимые сигнальные данные по наклонному дефекту посредством компенсационного коэффициента, зависящего от углового положения. Поддержка для этой операции может быть получена из учета взаимосвязей, выявленных эмпирически или аналитически, или посредством калибровки с сохранением полученных данных, например, в таблице поиска, имеющейся в памяти аппарата.

[0038] Конкретные варианты способа, осуществляемые аппаратом по изобретению, характеризуются автоматическим определением углового положения наклонных дефектов, ориентированных в наклонных направлениях, поперечных относительно первого и второго направлений. Такие варианты могут облегчать оптимизацию детектирования наклонных дефектов без предварительного знания ожидаемых наклонных положений.

[0039] Согласно одному варианту автоматического определения углового положения наклонных дефектов поля базисной матрицы оценивают автоматически по различным наклонным направлениям оценивания в пределах заданного углового интервала и выявляют (с учетом угловой зависимости амплитуды сигнала) наклонное направление с максимальной средней амплитудой сигнала. При этом учитывается известная угловая зависимость (которая, например, хранится в виде таблицы) амплитуды сигнала на наклонных дефектах. В этом случае выявленное наклонное направление соответствует ориентации или угловому положению наклонного дефекта. Таким образом, чтобы установить наклонное направление, вдоль которого ориентирован наклонный дефект, в процессе автоматического определения углового положения может проводиться автоматическое сканирование (с заданными шагами) заданных угловых интервалов.

[0040] В качестве примера, контролируемое длинномерное металлическое изделие может иметь зоны возмущения, возникшие при изготовлении или последующей обработке. Такие зоны обычно ориентированы в продольном направлении контролируемого изделия или под малым углом к этому направлению. Например, швы сварных труб или отклонения от заданной толщины стенки, обусловленные прохождением через редукционный стан с натяжением (так называемые внутренние полигоны), могут затруднять контроль, поскольку эти зоны возмущений создают компоненты сигнала, ухудшающие качество контроля дефектов. В вариантах способа и аппарата по изобретению такие проблемы могут быть преодолены проведением по меньшей мере одной операции оценивания, а именно операции формирования разности, на которой определяют разность между позиционно-зависимыми сигнальными данными двух полей базисной матрицы, взаимно смещенных в направлении, для которого формируется разность, на расстояние, для которого она определяется ("разностное расстояние"). Данная опция, предназначенная для устранения влияния мешающих сигналов, будет рассмотрена далее более подробно применительно к вариантам изобретения.

[0041] Направление, для которого формируется разность, может, например, соответствовать первому направлению. Применительно к вращающимся системам в результате данной операции становится возможным, например, маскировать сигналы, соответствующие продольным швам в трубах. Альтернативно, направление, для которого формируется разность, может быть ориентировано наклонно по отношению к первому направлению. В этом случае становится возможным маскировать сигналы, обусловленные, например, продольными швами с определенной степенью закручивания. Можно провести большое количество операций формирования разности по различным направлениям и/или для различных расстояний, чтобы устранить компоненты мешающих сигналов, обусловленных различными причинами, и тем самым улучшить искомую оценку дефекта. Имеется также возможность автоматически идентифицировать ориентацию одного или более источников помех и выполнить операцию формирования разности для этих направлений.

[0042] В одном варианте разностное расстояние задают соответствующим минимальной длине дефекта, определенной заранее для соответствующего процесса, выбирая это расстояние в интервале между минимальной длиной дефекта и его пятикратной минимальной длиной. При таком выборе становится возможным достичь компромисса между оптимальным подавлением мешающего сигнала (для этого разностное расстояние в принципе должно быть как можно большим) и получением информации о дефекте (для этого разностное расстояние в принципе должно быть близким к минимальной длине дефекта и зависящим от типа дефекта).

[0043] В аппарате для дефектоскопического контроля с использованием потоков рассеяния имеются устройства, пригодные для выполнения индивидуальных операций способа. После оцифровки сигналов от датчиков, которые первоначально являются аналоговыми, индивидуальные операции могут выполняться под управлением соответствующих модулей программы оценивания.

[0044] Индикация дефектов, маркировка их местоположения и т.д. могут осуществляться подобно тому, как это осуществляется в известных способах и аппаратах для дефектоскопического контроля.

Краткое описание чертежей

[0045] Другие преимущества и аспекты изобретения станут ясны из прилагаемой формулы и нижеследующего описания предпочтительных вариантов изобретения, которые рассматриваются со ссылками на прилагаемые чертежи.

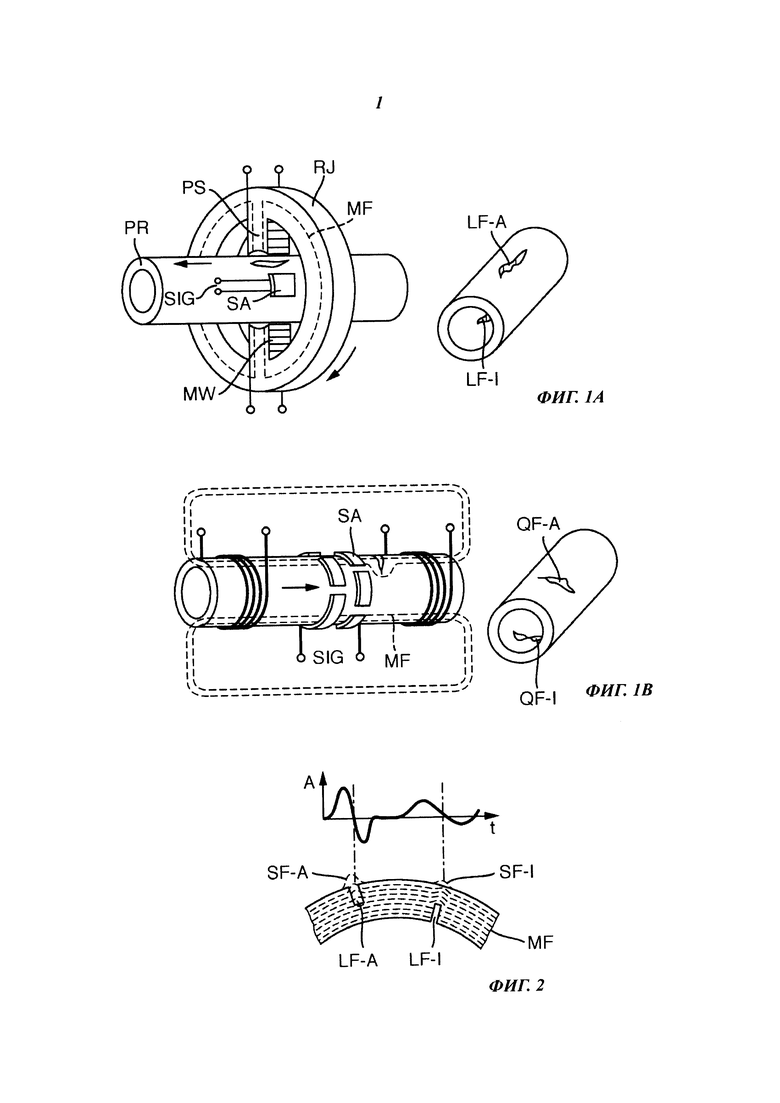

[0046] На фиг. 1 показаны вращающаяся система (фиг. 1А) и стационарная система (фиг. 1В), которые могут входить согласно изобретению в состав аппарата для дефектоскопического контроля, с использованием потоков рассеяния, ферромагнитного контролируемого материала.

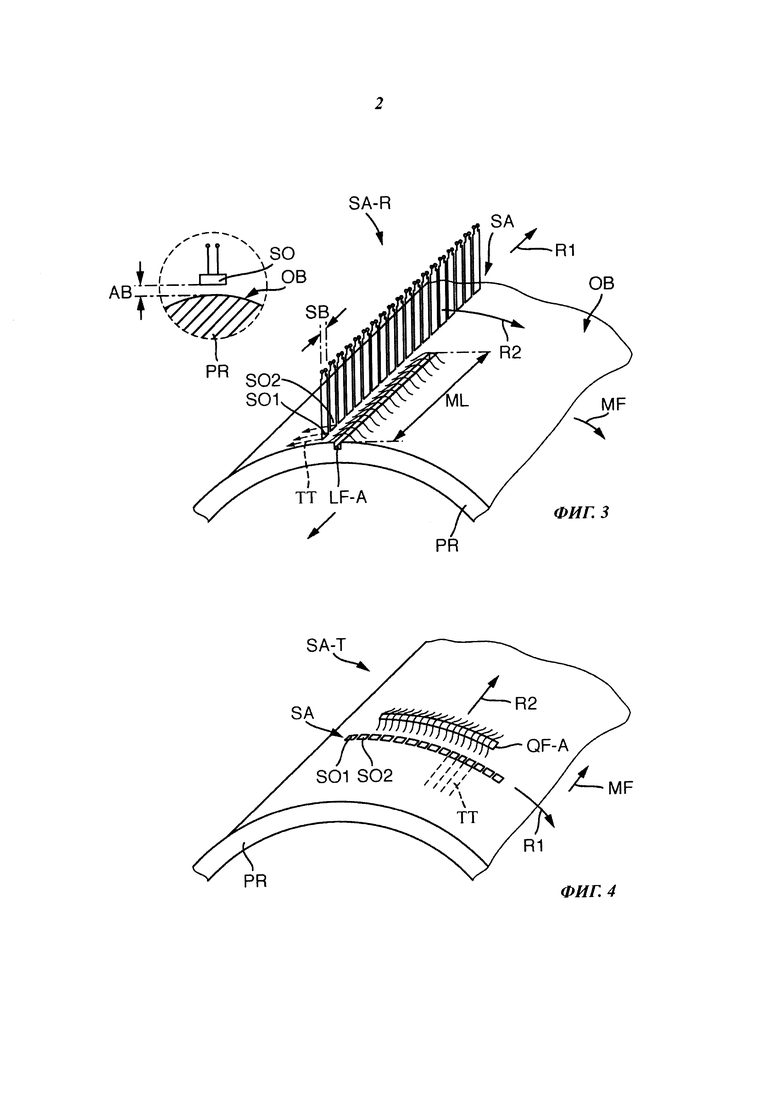

[0047] На фиг. 2 проиллюстрированы потоки рассеяния, специфичные для дефектов различных типов, показанных на частичном сечении трубы.

[0048] На фиг. 3 иллюстрируется конфигурация варианта детекторного устройства для вращающейся системы.

[0049] На фиг. 4 иллюстрируется конфигурация варианта детекторного устройства для стационарной системы.

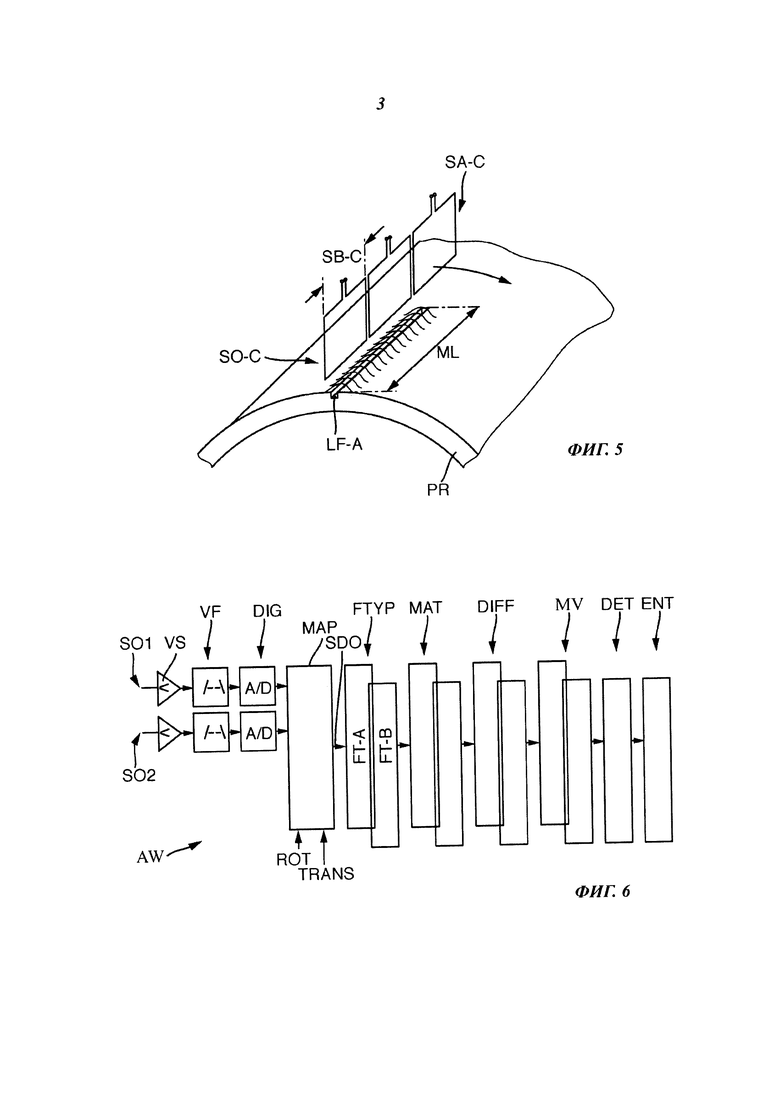

[0050] На фиг. 5 иллюстрируется конфигурация детекторного устройства для вращающейся системы, известная из уровня техники.

[0051] На фиг. 6 проиллюстрирован вариант аналитического устройства.

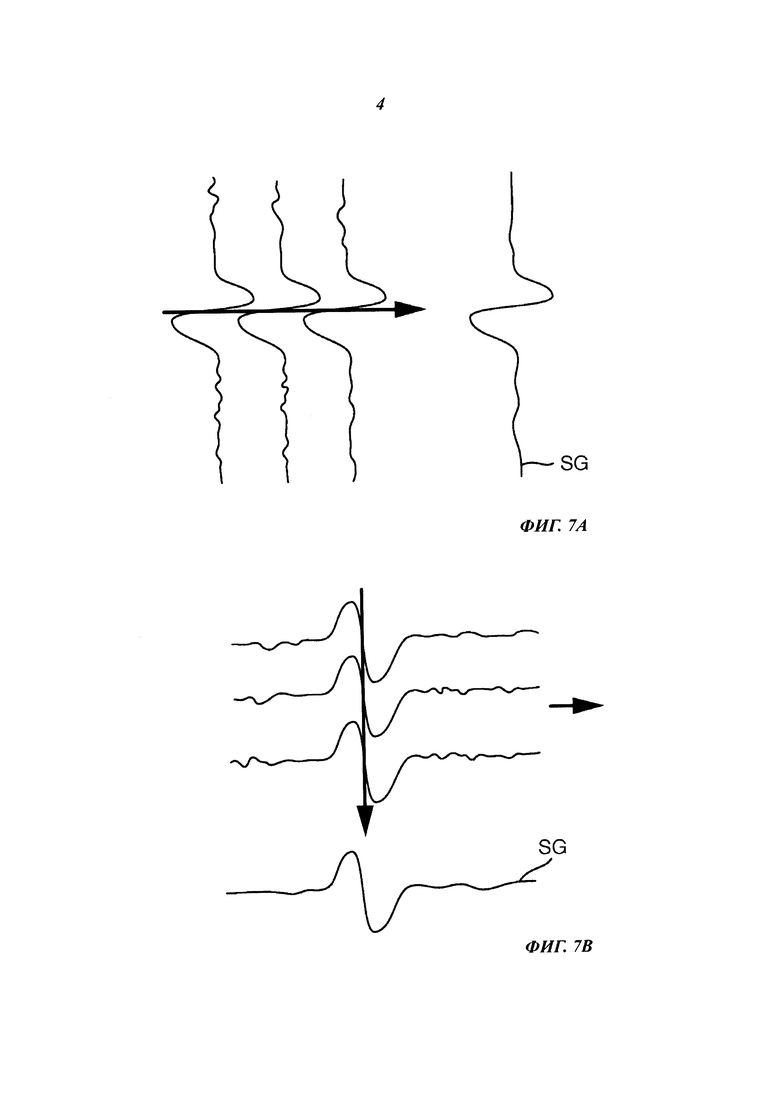

[0052] На фиг. 7 проиллюстрированы сигналы в случае операции сглаживания путем формирования среднего в случае детектирования продольных дефектов (фиг. 7А) и поперечных дефектов (фиг. 7В).

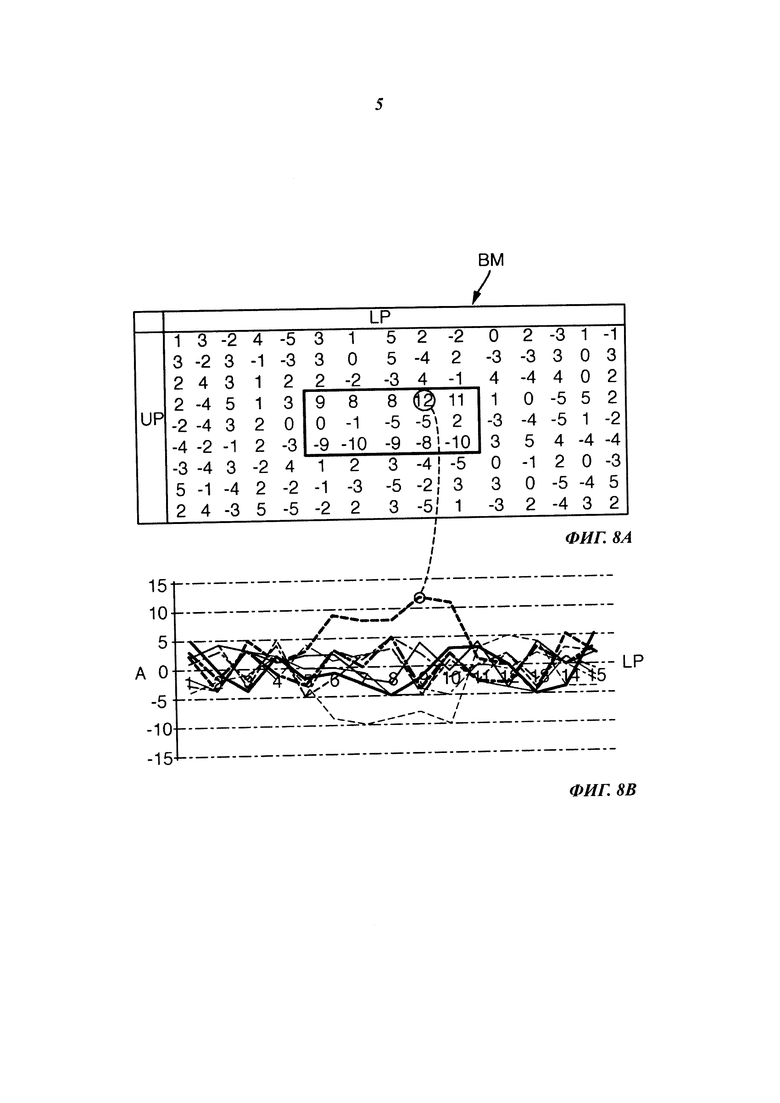

[0053] На фиг. 8А показан пример базисной матрицы для вращающейся системы, в которой сигнальные данные, соответствующие невыпрямленным сигналам от датчиков, распределены по индивидуальным полям; на фиг. 8В приведены графики, на которых по горизонтальной оси отложены продольные положения (номера каналов), а по вертикальной оси - амплитуды индивидуальных сигналов из индивидуальных каналов.

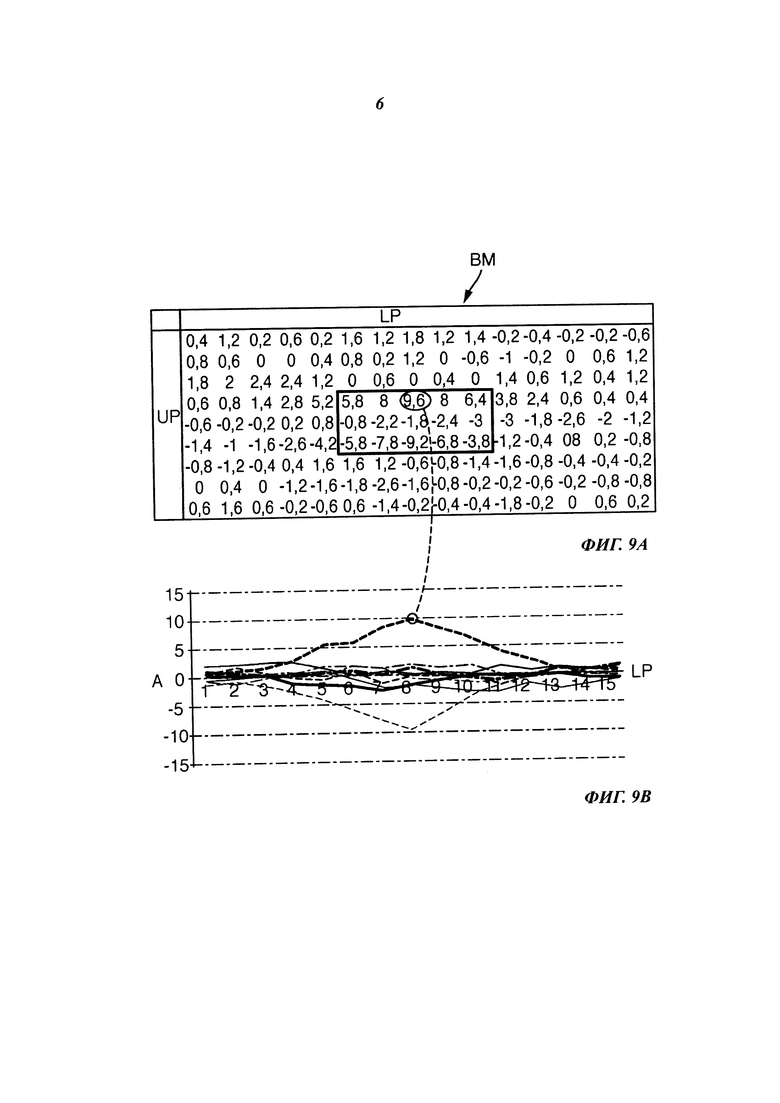

[0054] На фиг. 9А показана та же матрица, что и на фиг. 8А, после формирования скользящего среднего, в каждом случае по пятикратной ширине датчика, а на фиг. 9В - соответствующие сглаженные амплитуды сигналов.

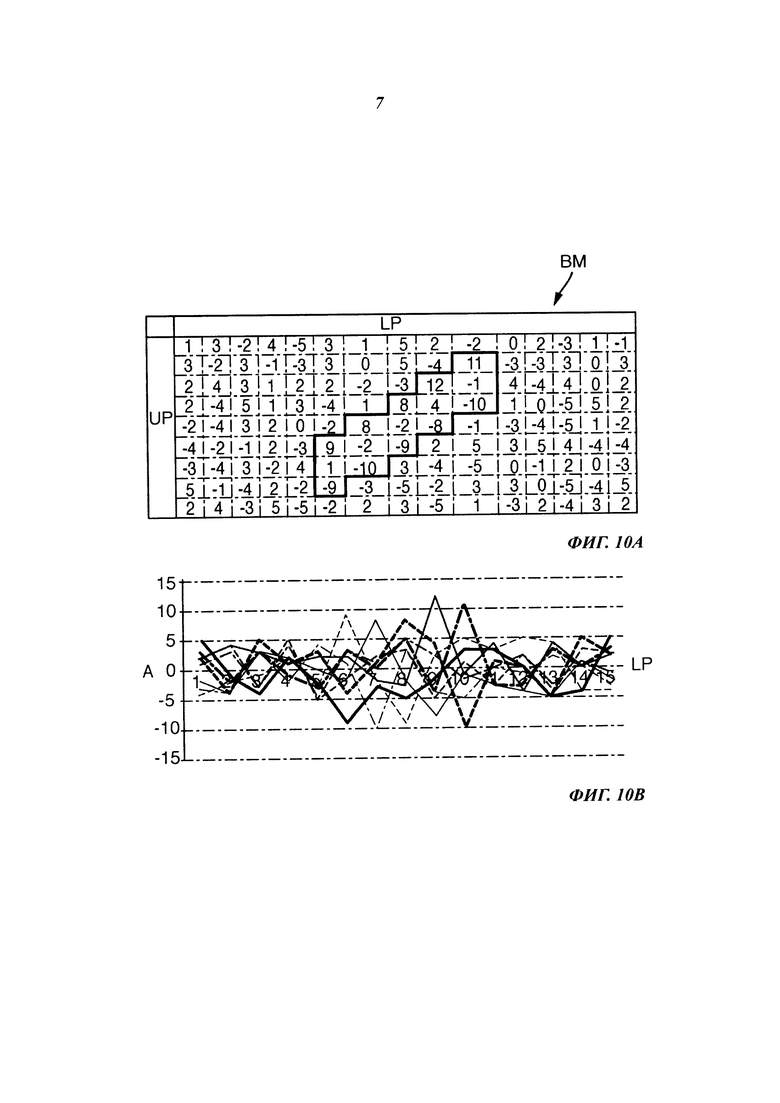

[0055] На фиг. 10 иллюстрируется матрица и представлены графики, аналогичные представленным на фиг. 8, но для случая детектирования наклонного дефекта с формированием среднего в наклонном направлении.

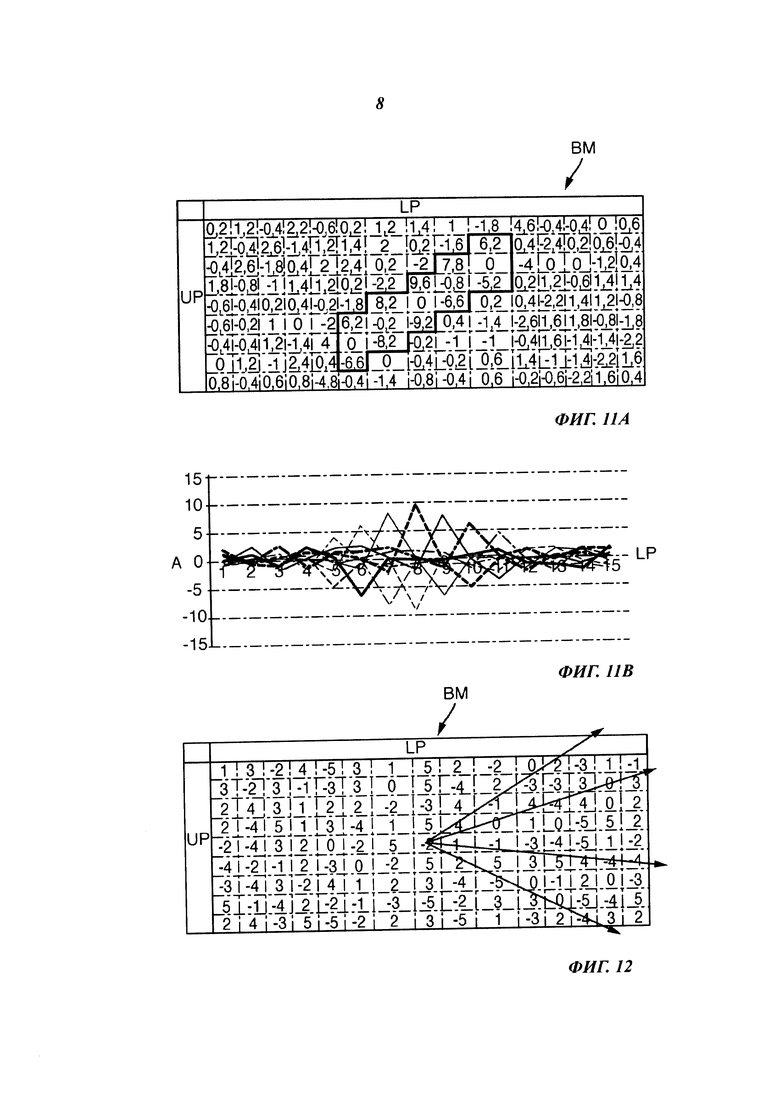

[0056] На фиг. 11 иллюстрируется матрица и представлены графики, аналогичные представленным на фиг. 9, но для случая детектирования наклонного дефекта после формирования среднего в наклонном направлении.

[0057] На фиг. 12 иллюстрируется оценивание наклонных дефектов в различных направлениях оценивания.

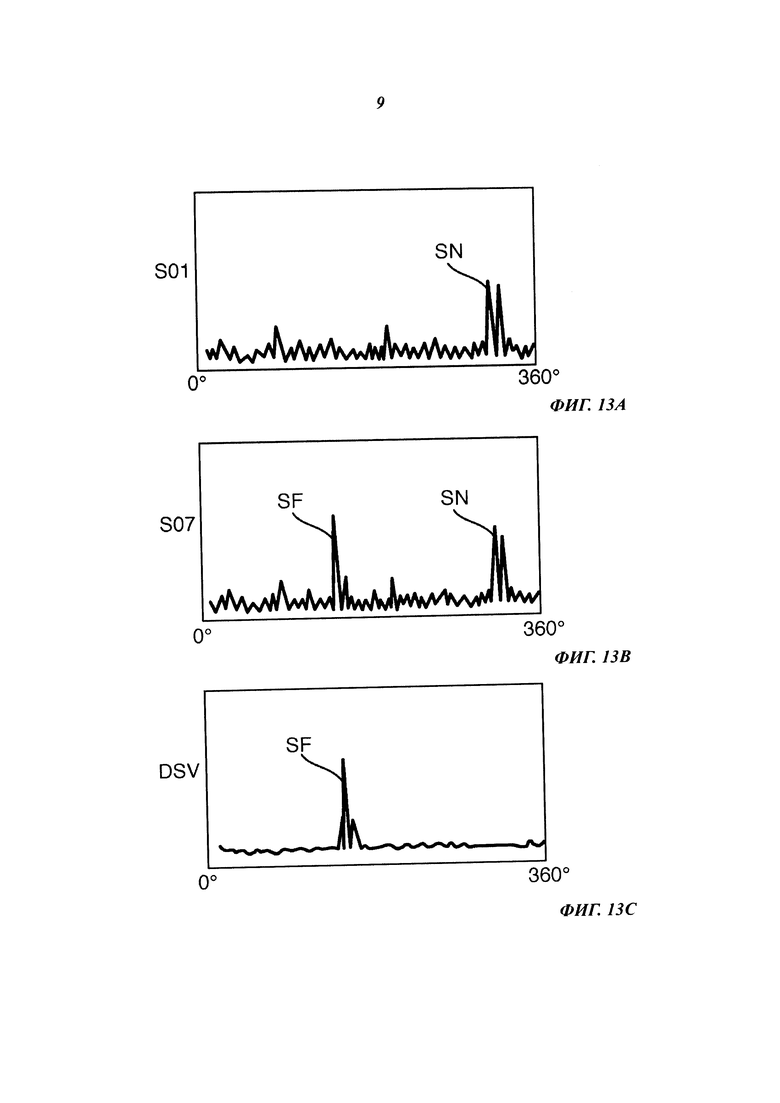

[0058] На фиг. 13 представлены графики сигналов применительно к операции формирования разности, причем на фиг. 13А и 13В представлены сигналы двух датчиков вращающейся системы, находящихся на разностном расстоянии друг от друга, а на фиг. 13С представлен разностный сигнал.

Осуществление изобретения

[0059] Далее варианты изобретения будут пояснены на примере аппарата для дефектоскопического контроля, с использованием потоков рассеяния, ферромагнитных контролируемых изделий в виде ферромагнитных труб, изготовленных непрерывной горячей прокаткой. Аппарат сконфигурирован для детектирования различных типов дефектов или несоответствий установленным требованиям и способен, например, надежно детектировать дефекты прокатки как на внутренней стороне трубы (внутренние дефекты), так и на ее наружной стороне (наружные дефекты). При этом оказывается возможным надежно обнаруживать и характеризовать продольные дефекты (дефекты, ориентированные параллельно продольной оси трубы), поперечные дефекты (дефекты, ориентированные по окружности трубы, т.е. перпендикулярно продольной оси трубы) и наклонные дефекты (ориентированные под углом к продольному направлению и к направлению по окружности).

[0060] В одном варианте две системы, входящие в состав аппарата, интегрированы в многофункциональный узел. Вращающаяся система предназначена для детектирования продольных дефектов, базовый принцип которого поясняется фиг. 1А. Стационарная система, имеющая кольцевую конфигурацию и содержащая множество комплектов датчиков, распределенных по периферии системы (например, в соответствии с конфигурацией по фиг. 1В), предназначена для детектирования поперечных дефектов. Системы установлены последовательно по направлению прохода трубы, в произвольном порядке. В других (неизображенных) вариантах может быть достаточной единственная система, например вращающаяся.

[0061] Вращающаяся система содержит вращающуюся головку с кольцевым ярмом RJ, которое вращается вокруг контролируемого материала (объекта) PR и у которого имеются два полюсных наконечника РР, расположенных диаметрально противоположно по отношению к поверхности контролируемого объекта. К полюсным наконечникам подсоединены намагничивающие обмотки MW. Как результат, внутри данного объекта генерируется магнитный поток MF, т.е. постоянное магнитное поле, линии которого ориентированы по окружности контролируемого объекта, т.е. перпендикулярно продольному направлению трубы. Контрольные головки расположены на роторе со смещением по окружности относительно полюсных наконечников, причем каждая из контрольных головок содержит один или более комплектов SA датчиков. Каждый комплект датчиков содержит множество индивидуальных датчиков. В процессе анализа (тестирования) кольцевое ярмо вместе с полюсными наконечниками и контрольными головками вращается с угловой скоростью, составляющей, в зависимости от типа датчиков, примерно 60-1200 мин-1. Одновременно контролируемая труба движется в осевом направлении со скоростью тестирования (например 3 м/с или более). В результате контрольные головки скользят по поверхности трубы и сканируют ее без каких-либо разрывов по спиральной траектории. Датчики SO, входящие в комплект SA датчиков, расположены в контрольных головках на малом контрольном расстоянии АВ от поверхности ОВ контролируемого изделия. Это расстояние может, например, составлять 0,2-1 мм (см. фиг. 3). Поскольку линии магнитного поля ориентированы по окружности, данная схема тестирования особенно чувствительна к продольным дефектам LF-A на наружной стороне трубы и к продольным дефектам LF-I на внутренней стороне трубы, которые вносят наибольшие возмущения в магнитный поток, направленный по окружности и, как следствие, генерируют сильные поля рассеяния (фиг. 2).

[0062] В случае детектирования поперечных дефектов посредством стационарной системы (фиг. 1В) используется намагничивающее устройство (не изображено), которое генерирует магнитное поле MF, ориентированное в продольном направлении движущейся трубы. Вокруг контролируемого объекта размещены два кольцевых комплекта SA датчиков. Датчики этих комплектов, расположенные с взаимным смещением по окружности, в непрерывном режиме сканируют тестируемый объект в продольном направлении. Поскольку магнитный поток имеет протяженность в продольном направлении, наибольшие возмущения в магнитный поток вносят поперечные дефекты QF-A на наружной стороне и поперечные дефекты QF-I на внутренней стороне, имеющие протяженность в направлении по окружности. Как следствие, данная схема обеспечивает высокую чувствительность при детектировании поперечных дефектов.

[0063] Электрические сигналы SIG датчиков из комплектов датчиков подают в общее аналитическое устройство, которое производит оценивание дефектов.

[0064] Дефекты каждого типа создают определенные, специфичные для дефектов этого типа поля рассеяния, свойства которых могут быть идентифицированы по форме сигналов и частотам, содержащимся в сигнале. Как пример, на фиг. 2 показана часть трубы в сечении плоскостью, перпендикулярной продольной оси трубы и линиям намагничивающего поля MF, ориентированным по окружности. Наружный дефект LF-A, вытянутый в продольном направлении, генерирует поток SF-A поля рассеяния, который относительно сильно сконцентрирован вблизи наружного дефекта. По контрасту, внутренний дефект LF-I с теми же размерами и также вытянутый в продольном направлении генерирует на наружной стороне трубы локально сильно размытый (имеющий большую ширину) поток SF-I поля рассеяния с меньшей амплитудой. Типичные формы сигналов, формируемых датчиками, когда датчик проходит над объектом, двигаясь по окружности, показаны для каждого случая над соответствующим полем рассеяния. При этом ось у соответствует амплитуде А сигнала, а ось х соответствует времени t или положению датчика в процессе его вращения. Сразу можно заметить, что наружный дефект вызывает сигнал датчика с более высокочастотными компонентами, чем внутренний дефект. Как следствие, представляется вероятной возможность детектировать, идентифицировать и, когда это необходимо, различать типы дефектов, в том числе, по частотному спектру сигналов, генерируемых датчиком в каждом случае.

[0065] Фиг. 3 и 4 поясняют особенности конфигурирования детекторных устройств для вращающейся системы (фиг. 3) и стационарной системы (фиг. 4). Детекторное устройство SA-R во вращающейся системе содержит множество номинально идентичных индивидуальных датчиков SO1, SO2 и т.д., формирующих комплект SA датчиков и расположенных вдоль прямой линии, соответствующей первому направлению R1, параллельному продольной оси трубы. Комплект SA датчиков установлен в контрольной головке. В случае вращающейся системы детекторное устройство движется, как одно целое, по окружности вокруг контролируемого объекта, т.е. во втором направлении R2, перпендикулярном первому направлению R1. Как результат осуществляемого одновременно продольного движения контролируемого объекта PR, каждый из индивидуальных датчиков SO1, SO2… сканирует относительно узкую контрольную дорожку PS, проходящую вокруг контролируемого объекта по спирали, т.е. под различными углами к первому и второму направлениям. Совместно все датчики, образующие комплект, сканируют относительно широкую полосу, складывающуюся из множества контролируемых полосок, параллельных одна другой.

[0066] Показанный на фиг. 3 наружный продольный дефект LF-A - это стандартный дефект, имеющий минимальную длину ML, заданную для этого теста, которая в рассматриваемом примере равна 25 мм. Индивидуальные датчики SO1, SO2 и т.д. имеют ширину SB, составляющую только долю минимальной длины дефекта в первом направлении R1. В данном примере ширина датчика, измеренная в первом направлении, лежит в интервале 0,5-3 мм, который соответствует интервалу от 50% контролируемого расстояния до примерно двукратного или трехкратного значения этого расстояния.

[0067] В детекторном устройстве SA-T для детектирования поперечных дефектов (см. фиг. 4) используется иная конфигурация. Данное устройство содержит множество индивидуальных датчиков SO1, SO2 и т.д., которые расположены рядом друг с другом, в один ряд, и вытянуты в первом направлении R1, которое в этом случае соответствует направлению по окружности контролируемого изделия PR. Детекторное устройство является стационарным, тогда как тестируемый материал движется параллельно своему продольному направлению, так что комплект датчиков сканирует тестируемую поверхность объекта в направлении, соответствующем второму направлению R2, перпендикулярному первому направлению R1. В этом случае также каждый индивидуальный датчик перекрывает относительно узкую контрольную дорожку PS, тогда как совокупность этих дорожек обеспечивает детекторному устройству в направлении по окружности контролируемую полосу с шириной, во много раз превышающей ширину одной дорожки. Магнитное поле MF, ориентированное вдоль продольного направления трубы, выталкивается из материала контролируемого объекта у поперечных дефектов QF-A и детектируется посредством датчиков, входящих в комплект SA датчиков. В этом варианте ширина SB индивидуальных датчиков, измеренная в первом направлении R1, составляет только 0,5-3 мм, тогда как минимальная длина наружных поперечных дефектов QF-A составляет в данном тесте 25 мм.

[0068] То, что значения ширины датчиков уменьшены по сравнению со значениями, известными из уровня техники, поясняется фиг. 5, на которой представлен известный комплект SA-C датчиков из трех индивидуальных датчиков SO-С для известной вращающейся системы контроля, показанной в той же ситуации тестирования, что и представленная на фиг. 3. Индивидуальные датчики имеют обычные размеры, так что ширина датчика SB-C в первом направлении (в продольном направлении трубы) соответствует примерно 50% минимальной длины ML дефекта, т.е. длины наружного продольного дефекта LF-A (25 мм).

[0069] В то время как ширина датчика в известных системах задается в зависимости от этой минимальной длины дефекта, значение ширины индивидуальных датчиков в вариантах изобретения задается наименьшей ожидаемой шириной потока рассеяния, которая, среди прочих факторов, определяется расстоянием датчика от поверхности материала. В результате новые детекторные устройства способны сканировать контролируемую поверхность объекта с намного более высоким пространственным разрешением, чем известные устройства, предназначенные для аналогичных целей. Как следствие соответствующей обработки или оценки сигналов датчика, дефекты с минимальной длиной могут детектироваться по меньшей мере со сравнимой чувствительностью, но, кроме того, с многочисленными дополнительными возможностями анализа и другими различными опциями детектирования.

[0070] Чтобы облегчить понимание описываемого далее варианта, на фиг. 6 представлена блок-схема аналитического устройства AW для проведения одного из вариантов полного анализа сигналов от датчиков. Индивидуальные компоненты на фиг. 6 соответствуют индивидуальным операциям анализа сигналов и/или компонентам аналитического устройства. Показаны также примеры этапов обработки сигналов для каждого из двух датчиков SO1, SO2.

[0071] Сигналы от первого датчика SO1 сначала, до их предварительной фильтрации в устройстве VF предварительной фильтрации, проходят через контур VS согласования усиления. В устройстве VF компоненты сигнала от каждого индивидуального датчика фильтруются посредством полосового фильтра, граничные частоты которого заданы или могут задаваться ожидаемыми наименьшей и наибольшей частотами сигналов, соответствующих потоку рассеяния, ожидаемыми в зависимости от скорости прохождения материала мимо датчика, расстояния от поверхности материала, толщины стенки, а также от наименьшей и наибольшей ширин дефекта, подлежащего детектированию. Грубая предварительная фильтрация позволяет отфильтровать явно нерелевантные компоненты сигнала, что упростит дальнейший анализ.

[0072] Биполярные сигналы, прошедшие предварительную фильтрацию посредством полосового фильтра, преобразуются в информационные цифровые сигналы посредством аналогово-цифрового преобразования (A/D) в фильтрующем преобразователе DIG.

[0073] Включенный далее блок MAP картирования сконфигурирован для связывания сигнальной информации, представляющей сигнал от датчика, с пространственной информацией, чтобы определить локализацию каждого сигнала датчика. С этой целью блок картирования обрабатывает, в числе других сигналов, сигналы от линейных кодовых датчиков (энкодеров) TRANS и угловых энкодеров ROT. В качестве примера, посредством углового энкодера обеспечивается информация об угловом положении вращающейся системы, чтобы идентифицировать положение датчика, когда он генерирует сигнал, находясь напротив боковой поверхности контролируемого объекта. Линейные кодовые датчики служат для идентификации соответствующего положения в продольном направлении контролируемого объекта. После этого на выходе блока картирования становятся доступными позиционно-зависимые сигнальные данные SDO, которые затем обрабатываются на последующих операциях анализа (оценивания).

[0074] Датчики, чувствительные к магнитному полю, например датчики, использующие обмотки, или датчики Холла, предпочтительно детектируют нормальный компонент потока рассеяния. Альтернативно или дополнительно, можно также детектировать тангенциальный компонент потока рассеяния или полный вектор потока рассеяния (его компоненты Вх, By и Bz).

[0075] За блоком MAP картирования включены чувствительные к типу дефекта полосовые фильтры FTYP для осуществления фильтрации, зависящей от типа дефекта. Такие фильтры облегчают фильтрацию каждого индивидуального сигнала датчика или соответствующего позиционно-зависимого сигнала данных в соответствии с заданными предельными частотами, которые могут быть выбраны в соответствии с частотами сигналов, ожидаемыми для различных типов дефектов (например продольных или поперечных дефектов, наружных/внутренних дефектов, отверстий различного диаметра, естественных дефектов, таких как отслаивания, и т.д.). В аппарате по изобретению можно использовать большое количество полосовых фильтров, т.е., если это необходимо, он может быть идеально подстроен к конкретной ситуации тестирования. Хотя на фиг. 6 показаны только два полосовых фильтра (для дефекта типа A (FT-A) и для дефекта типа В (FT-B)), чтобы осуществить требуемую фильтрацию для большого количества дефектов, количество полосовых фильтров, чувствительных к различным типам дефектов, может быть намного больше двух.

[0076] Все последующие операции оценивания (анализа) могут выполняться отдельно для каждого типа дефекта, т.е. обеспечивается оценивание сигналов, индивидуализированное для конкретного типа дефекта.

[0077] В одном примере за аналитическим устройством включен блок МАТ формирования матрицы, в котором выполняется операция формирования матрицы. На этой операции позиционно-зависимые сигнальные данные или выведенные из них данные, в рассматриваемом примере также прошедшие фильтрацию, зависящую от типа дефекта, запоминаются в выделенных для этого полях базисной матрицы. С этой целью в памяти аналитического устройства могут быть выделены специальные области для хранения указанных данных.

[0078] В одном примере многомерная базисная матрица, хранящая значения потоков рассеяния (или соответствующие им данные), а также пространственные координаты этих потоков (или соответствующие им данные), формируется на основе прошедших предварительную фильтрацию сигналов, соответствующих потокам рассеяния, для каждой полосы, т.е. для каждого типа дефекта. В рассматриваемом примере информация, используемая при формировании матрицы, может быть разделена на три размерности (см. фиг. 8-12).

[0079] Первая размерность содержит сигнальную информацию в форме сигнала, соответствующего амплитуде потока рассеяния. В данном случае учитывается биполярный сигнал без его выпрямления. В качестве примера, можно хранить для дальнейшего оценивания только нормальную компоненту или только горизонтальную компоненту потока рассеяния или, альтернативно, полный вектор потока рассеяния с составляющими Вх, By и Bz.

[0080] Во второй и в третьей размерностях хранится закодированная информация о локализации. В качестве примера, во второй размерности хранится положение (локализация) LP присутствующего на тестируемом материале потока рассеяния в продольном направлении. В случае вращающейся системы разрешение примерно соответствует ширине индивидуального датчика. В случае стационарной системы разрешение в отношении продольного положения соответствует частоте сканирования, которая согласована с максимальной частотой полосы базисной матрицы ВМ.

[0081] Третья размерность соответствует положению (локализации) UP в направлении по окружности присутствующего потока рассеяния. В данном случае разрешение во вращающейся системе соответствует частоте сканирования, которая согласована с максимальной частотой полосы базисной матрицы, тогда как разрешение в направлении по окружности в случае стационарной системы соответствует ширине индивидуального датчика.

[0082] Обеспечена возможность проводить различные оценочные операции, используя позиционно-зависимые сигнальные данные, содержащиеся в базисных матрицах. Далее приводится несколько поясняющих примеров.

[0083] После проведения полосовой фильтрации сигналы индивидуальных датчиков содержат подлежащую дальнейшей обработке информацию, соответствующую интересующим частотным областям, возможно, с наложенной на нее мешающей информацией, обусловленной, например, шероховатостью поверхности, не являющейся критичной для функционирования аппарата. Чтобы улучшить надежность результатов оценивания, можно провести, например, операцию сглаживания по заранее определенному количеству смежных полей базисной матрицы.

[0084] С помощью фиг. 7-9 поясняется, как использование скользящего среднего может улучшить качество сигналов, подлежащих дальнейшей обработке. С этой целью аналитическое устройство по фиг. 6 содержит блок MV формирования среднего значения. На фиг. 7А иллюстрируется процесс формирования среднего значения по трем индивидуальным сигналам, каждый из которых соответствует нормальному компоненту потока рассеяния при детектировании продольных дефектов. На фиг. 7В показаны соответствующие индивидуальные сигналы датчиков в случае детектирования поперечных дефектов. Можно видеть, что сигналы SG, сглаженные в результате формирования среднего значения, имеют лучшее отношение сигнал/шум, чем исходные сигналы.

[0085] На фиг. 8А показан пример базисной матрицы ВМ для вращающейся системы. В индивидуальные поля матрицы введены сигнальные данные, соответствующие биполярным сигналам от датчиков. Сигнальные данные символично представлены в виде чисел с указанием знака. Вторая размерность базисной матрицы, т.е. продольное положение LP для соответствующего воспринятого сигнала, соответствует горизонтальному направлению. Третья размерность, конкретно положение UP по окружности, соответствует перпендикулярному (т.е. вертикальному) направлению. Применительно к вращающейся системе контроля, продольное положение LP соответствует номеру канала (т.е. индивидуального датчика) в комплекте датчиков. Положение UP по окружности коррелирует с временной осью тестирования. На фиг. 8В по оси у откладывается амплитуда А индивидуальных сигналов (кривых) для индивидуальных каналов.

[0086] На фиг. 9А показана та же матрица, что и на фиг. 8А, но после построения в каждом случае скользящего среднего по пяти датчикам. На фиг. 9В показаны соответствующие сглаженные амплитуды сигналов.

[0087] Формирование скользящего среднего производится для заданного количества контрольных дорожек, соответствующих сигналам датчиков в базисной матрице. В проиллюстрированном примере вращающейся системы среднее значение формируется для продольного направления трубы, параллельного оси трубы. В стационарной системе направление сглаживания или оценивания соответствует направлению, поперечному по отношению к трубе. В той степени, в которой шум в сигналах индивидуальных датчиков является стохастическим, например обусловленным равномерно распределенной шероховатостью поверхности контролируемого объекта, в результате такого усреднения, например по пяти датчикам, улучшается отношение сигнал/шум. Это сразу же видно при сравнении фиг. 8В и 9В.

[0088] Альтернативно или дополнительно к формированию скользящего среднего, согласно которому сумма амплитуд сигналов, полученных от индивидуальных датчиков, делится на количество этих индивидуальных датчиков, допустимо также формирование суммы. В этом случае деление на количество датчиков не производится. В принципе, применимы и другие варианты оценивания с использованием характеристик на нижних частотах, например фильтрация нижних частот с целью сглаживания сигналов от датчиков и соответствующего уменьшения динамического диапазона. Как правило, можно также применять различные типы фильтрации, свертки или коррелирования по множеству последовательностей сигналов.

[0089] В некоторых вариантах количество контрольных дорожек, учитываемых при усреднении или фильтрации, можно варьировать. При необходимости их количество может выбираться различным для каждого анализируемого канала. В одном примере оно определяется, основываясь на минимальной длине дефекта для соответствующего анализируемого канала применительно к конкретному типу дефекта. В данном случае минимальная длина дефекта - это длина дефекта, при которой достигается максимальная амплитуда, т.е. наивысшая чувствительность контроля. В отличие от известных систем контроля, в которых ширина датчика жестко определена исходя из минимальной длины дефекта, в предлагаемой системе минимальная длина дефекта может задаваться отдельно для каждого типа дефекта. Это, среди прочих результатов, дает преимущество, состоящее в том, что повышается воспроизводимость оценок дефектов, более коротких, чем минимальная длина дефекта. Данное преимущество достигается независимо от длин дефектов и от возможного взаимного перекрытия датчиков.

[0090] Оценивание не ограничено направлениями, параллельными или перпендикулярными оси контролируемого объекта. Имеется также возможность формировать в базисной матрице скользящие средние или суммарные или другие значения, определяемые путем комбинирования оценок позиционно-зависимых сигнальных данных при любых угловых положениях, поперечных относительно продольного направления и направления по окружности. В представленном варианте и количество каналов анализа, и их угловые положения можно варьировать. Альтернативно или дополнительно, в предлагаемом аппарате можно также задавать интервалы углов и приращения по углу в выбранном интервале углов. Затем программа оценивания определяет скользящие средние или суммарные или иные значения для всех выбранных угловых положений или для каждой индивидуальной операции в заданном угловом интервале.

[0091] Каналы анализа служат для детектирования наклонных дефектов при их любых угловых положениях. В предлагаемом аппарате, в котором вращающаяся система скомбинирована со стационарной системой, угловые положения, начиная от -45° относительно продольной оси трубы (так называемые "левосторонние дефекты") и до +45° (так называемые "правосторонние дефекты"), могут задаваться и определяться посредством вращающейся системы. В этом случае стационарная система может, например, определять угловые положения с отклонениями в пределах от -45° до +45° от идеальных поперечных дефектов (ориентированных в направлении по окружности). Таким образом, в случае комбинированного контроля с применением вращающейся и стационарной систем могут с высокой надежностью обнаруживаться дефекты с любыми ориентациями.

[0092] В качестве примера, автоматическое определение углового положения дефекта может быть осуществлено выявлением максимумов сигнала в определенном угловом интервале после расчета скользящих средних (или суммарных значений) для индивидуальных шагов по углу. В данном варианте дополнительно учитывается, что, как следствие увеличения угла наклона дефекта относительно профиля линий намагничивающего поля, возникает характеристическое и поддающееся расчету падение сигнала. Это явление обусловлено тем, что (как это хорошо известно) уровень сигнала, соответствующего потоку рассеяния, убывает по мере отклонения ориентации дефекта от идеального положения, ортогонального относительно главного направления намагничивания. Данное падение сигнала может быть скомпенсировано путем усиления сигналов в зависимости от заданного или найденного углового положения. Альтернативно или дополнительно, можно также понизить пороговые уровни, при которых амплитуда сигнала рассматривается как указывающая на наличие дефекта по сравнению со случаем чисто продольных или поперечных дефектов. Такая компенсация для наклонных дефектов учитывается при формировании среднего для этих дефектов, например, путем ее проведения до или после фактического формирования среднего значения, так что при формировании среднего комбинируются, расчетным путем, сравнимые значения амплитуды сигнала.

[0093] В качестве пояснения, на фиг. 10А представлена иллюстрация, аналогичная представленным на фиг. 8А и 9А, но соответствующая наклонному дефекту, расположенному под углом -45° относительно продольного и поперечного направлений ("левосторонний дефект"). На фиг. 10В показаны соответствующие амплитуды сигналов до формирования среднего. На фиг. 11А представлена та же базисная матрица, но после формирования скользящего среднего по 5 датчикам, в каждом случае в направлении, соответствующем -45°. На фиг. 11В показаны соответствующие сглаженные амплитуды сигналов.

[0094] Фиг. 12 использована, чтобы показать, в качестве примера, что формирование среднего (или оценки другого типа) для наклонных дефектов может производиться во множестве различных направлений наклона, т.е. также и в направлениях, которые отклоняются от продольного направления или направления по окружности на угол, больший или меньший 45°. Таким образом, данный подход позволяет производить, используя позиционно-зависимые сигнальные данные базисной матрицы, оценивание амплитуд сигналов с учетом углового положения.

[0095] Тестируемый длинномерный металлический материал может иметь зоны возмущений, возникших в процессе изготовления и/или эксплуатации. Подобные зоны обычно вытянуты вдоль контролируемого материала в продольном направлении или под малыми углами к этому направлению. В качестве примера, применительно к сварным трубам такие зоны могут соответствовать продольному сварному шву. Систематические отклонения от заданной толщины стенки, так называемые внутренние полигоны, могут возникать в трубах, прошедших через редукционный стан с натяжением. Подобные систематические неоднородности в материале могут приводить к мешающим сигналам, искажающим результаты дефектоскопического контроля. Сигналы от этих зон возмущений, ориентированных в определенных направлениях, в одном варианте могут быть подавлены посредством так называемой разностной операции. С этой целью в аппарат по фиг. 6 вводится блок DIFF формирования разности, который обеспечивает устранение мешающих влияний после проведения фильтрации, зависящей от типа дефекта, и формирования матриц, но до формирования скользящих средних или суммарных значений.

[0096] Чтобы дополнительно пояснить принцип изобретения, на фиг. 13А показан сигнал от первого датчика SO1 из комплекта датчиков, включающий в себя сигнал SN от сварного шва для случая вращения от 0° до 360°. На фиг. 13В показан сигнал от седьмого датчика SO7 для того же углового интервала. В этом сигнале сигнал SN от сварного шва появляется в том же угловом положении, но, в дополнение, может быть идентифицирован сигнал SF дефекта при угле около 100°. На фиг. 13С показана кривая DSV разностного сигнала, при построении которой сигнал первого датчика SO1 был вычтен на разностной операции из сигнала седьмого датчика SO7. Можно видеть, что при нахождении разности один и тот же сигнал от сварного шва, появляющийся в обоих сигналах, исчезает и одновременно уменьшается амплитуда шумов, тогда как сигнал SF дефекта сохраняется. Следовательно, построение разности обеспечивает очень эффективное подавление помех.

[0097] При использовании комплектов датчиков, имеющих малую ширину, т.е. в случае дефектоскопического контроля высокого разрешения с использованием потоков рассеяния, становится возможным задать "базу для расчета разности", т.е. расстояние между датчиками, используемое при расчете указанной разности с целью выбрать оптимальное расстояние для ее определения применительно к определенному типу дефекта, используя малые шаги с разрешением, равным ширине одного датчика. С этой целью блок DIFF формирования разности содержит регулятор для регулирования указанного расстояния. Оптимальная база для расчета разности соответствует выбору по возможности малого расстояния с тем, чтобы малые отклонения продольной ориентации источников помех не создавали слишком значительных препятствий для подавления мешающих сигналов. С другой стороны, указанная база должна быть больше, чем длина типичного дефекта для соответствующего канала, поскольку в противном случае расчет разности может уменьшить возможные максимальные средние или суммарные значения длин дефектов, типичные для соответствующего канала. В данном контексте типичная длина дефекта равна сумме значений ширины дорожек при расчете скользящих средних.

[0098] В аппарате по фиг. 6 различные операции оценивания завершаются детектированием дефекта, которое осуществляется посредством блока DET детектирования дефекта, например на операции сравнения поступающих в него сигналов с заданными пороговыми уровнями (операция "сравнение порога"). Во включенном за ним решающем блоке ENT в соответствии с заданными критериями принимается решение, присутствует ли релевантный дефект, который затем может быть, например, помечен на контролируемом объекте в последующем маркирующем блоке посредством краски.

[0099] Кроме того, имеется возможность выбрать или автоматически определить дополнительные угловые положения для разностной операции в варианте аппарата для дефектоскопического контроля. В результате становится возможным подавлять в соответствующих каналах анализа не только зоны возмущения, вытянутые в продольном направлении, но также сигналы от источников возмущений, имеющих наклонную ориентацию.

[0100] В рассматриваемом варианте при выполнении описанной операции получения разности учитываются и сохраняются знаки сигналов, обусловленных потоком рассеяния. Как результат, может быть получена информация о фазах, по которой можно реконструировать положение дефекта на испытуемом материале. Становится также возможным сформировать множество разностных значений. В одном примере получают последовательность сигналов, соответствующую направлению транспортирования контролируемого материала, и последовательность сигналов, соответствующую противоположному направлению. Затем формируют среднее значение двух разностей. В результате получают максимальный сигнал, соответствующий реальному пространственному положению дефекта, и два сигнала слева и справа от него с уровнем, соответствующим половине амплитуды сигнала. Как следствие, посредством разностной операции обеспечивается возможность более точного определения положения дефекта.

[0101] Возможны и многие другие варианты. В качестве примера, можно анализировать не выпрямленный сигнал, соответствующий потоку рассеяния, а размах колебаний в пределах канала, используемого при оценивании глубины дефекта. Это приведет к улучшенной воспроизводимости, преимущественно для дефектов с частотой вблизи границ полосы фильтра.

[0102] Описанная опция для оценивания сигналов от датчиков с помощью базисной матрицы может использоваться для неразрушающего электромагнитного контроля материала также в сочетании с другими типами датчиков. В качестве примера, могут также обрабатываться, в аналоговом режиме, сигналы от датчиков вихревого тока или ультразвуковых датчиков. В более общих терминах, предлагается также способ электромагнитного дефектоскопического контроля контролируемого материала.

[0103] Согласно данному способу поверхность контролируемого материала сканируют, с целью измерения электромагнитных полей, обусловленных дефектами, посредством детекторного устройства, содержащего комплект датчиков, которые расположены друг за другом в первом направлении и позиционированы, в процессе контроля, на конечном расстоянии от поверхности контролируемого изделия, а

электрический сигнал от датчиков анализируют, с целью оценивания дефектов, посредством аналитического устройства,

характеризующийся тем, что анализ сигналов от датчиков включает следующие операции:

операцию картирования, на которой сигнальную информацию, представляющую сигнал от датчика, связывают, для каждого такого сигнала, с пространственной информацией, представляющей локализацию места возникновения указанного сигнала, чтобы сформировать позиционно-зависимые сигнальные данные,

операцию формирования матрицы, на которой позиционно-зависимые сигнальные данные (или производные от них сигнальные данные) сохраняют в полях базисной матрицы, соотнесенных с истинной локализацией, и

по меньшей мере одну операцию оценивания, на которой позиционно-зависимые сигнальные данные по меньшей мере из двух полей базисной матрицы, (непосредственно или через другие поля) примыкающих одно к другому в направлении оценивания, связывают одно с другим с использованием по меньшей мере одного алгоритма оценивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса | 2024 |

|

RU2829469C1 |

| СПОСОБ КОРРЕКЦИИ ПОЗИЦИИ ДЕФЕКТА | 2014 |

|

RU2598777C1 |

| Способ автоматического мониторинга состояния рельсовых плетей железнодорожного пути | 2023 |

|

RU2800214C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ЛОКАЛЬНОЙ МАГНИТНОЙ АНОМАЛИИ | 2007 |

|

RU2411550C2 |

| ПРИБОР КОНТРОЛЯ ТРУБОПРОВОДА С ДВОЙНОЙ СПИРАЛЬНОЙ МАТРИЦЕЙ ЭЛЕКТРОМАГНИТОАКУСТИЧЕСКИХ ДАТЧИКОВ | 2010 |

|

RU2529655C2 |

| ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ВНУТРИТРУБНЫХ ОБСЛЕДОВАНИЙ ТРУБОПРОВОДОВ | 1994 |

|

RU2102738C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОЙ МАГНИТНОЙ ДЕФЕКТОСКОПИИ СТЕНОК СТАЛЬНЫХ ТРУБОПРОВОДОВ | 1993 |

|

RU2102737C1 |

| Устройство дефектоскопического контроля планарных структур | 1985 |

|

SU1381731A1 |

| УЛЬТРАЗВУКОВОЕ ДЕФЕКТОСКОПИЧЕСКОЕ УСТРОЙСТВО И ПРОГРАММА УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2007 |

|

RU2404427C2 |

| ПРЕОБРАЗОВАТЕЛЬ МАГНИТНОГО ПОЛЯ | 2006 |

|

RU2324195C1 |

Группа изобретений относится к области дефектоскопического контроля ферромагнитного материала с применением потоков рассеяния. Сущность изобретений заключается в том, что используют детекторное устройство, каждый датчик которого имеет в первом направлении ширину в интервале от 20% контрольного расстояния до 10 мм, анализ сигналов от датчиков содержит этапы, на которых осуществляют операцию картирования, на которой сигнальную информацию, представляющую сигнал от датчика, связывают, для каждого такого сигнала, с пространственной информацией, представляющей локализацию места возникновения указанного сигнала, чтобы сформировать позиционно-зависимые сигнальные данные; операцию формирования матрицы, на которой позиционно-зависимые сигнальные данные или производные от них сигнальные данные сохраняют в полях базисной матрицы, соотнесенных с истинной локализацией, и по меньшей мере одну операцию оценивания, на которой позиционно-зависимые сигнальные данные по меньшей мере из двух полей базисной матрицы, примыкающих одно к другому в направлении оценивания, связывают одни с другими с использованием по меньшей мере одного алгоритма оценивания. Технический результат – повышение точности и надежности контроля детектирования различных типов дефектов. 2 н. и 14 з.п. ф-лы, 13 ил.

1. Способ дефектоскопического контроля ферромагнитного материала, преимущественно ферромагнитных труб, с использованием потоков рассеяния, включающий следующие операции:

контролируемый объем материала, подлежащего контролю, намагничивают посредством постоянного магнитного поля,

поверхность указанного материала сканируют, с целью измерения магнитных полей рассеяния, обусловленных дефектами, посредством детекторного устройства, содержащего комплект чувствительных к магнитному полю датчиков, расположенных последовательно в первом направлении и позиционированных в процессе контроля на конечном контрольном расстоянии от поверхности указанного материала, а

электрический сигнал от датчиков анализируют с целью оценивания дефектов,

отличающийся тем, что:

используют детекторное устройство, каждый датчик которого имеет в первом направлении ширину в интервале от 20% контрольного расстояния до 10 мм,

а анализ сигналов от датчиков включает следующие операции:

операцию картирования, на которой сигнальную информацию, представляющую сигнал от датчика, связывают, для каждого такого сигнала, с пространственной информацией, представляющей локализацию места возникновения указанного сигнала, чтобы сформировать позиционно-зависимые сигнальные данные;

операцию формирования матрицы, на которой позиционно-зависимые сигнальные данные или производные от них сигнальные данные сохраняют в полях базисной матрицы, соотнесенных с истинной локализацией, и

по меньшей мере одну операцию оценивания, на которой позиционно-зависимые сигнальные данные по меньшей мере из двух полей базисной матрицы, примыкающих одно к другому в направлении оценивания, связывают одни с другими с использованием по меньшей мере одного алгоритма оценивания.

2. Способ по п. 1, отличающийся тем, что при формировании базисной матрицы используют биполярную сигнальную информацию.

3. Способ по п. 1 или 2, отличающийся тем, что перед операцией картирования осуществляют предварительную фильтрацию сигналов от датчиков посредством полосового фильтра с регулируемыми граничными частотами, при этом нижнюю и верхнюю граничные частоты устанавливают равными соответственно наименьшей и наибольшей ожидаемым частотам сигналов от датчиков.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что после операции картирования осуществляют посредством одного или более полосовых фильтров с регулируемыми граничными частотами фильтрацию в зависимости от типа дефекта, при этом нижнюю и верхнюю граничные частоты полосового фильтра устанавливают равными соответственно наименьшей и наибольшей частотам сигналов от датчиков, ожидаемым для выбранного типа дефекта.

5. Способ по п. 4, отличающийся тем, что количество полос, используемых при фильтрации в зависимости от типа дефекта, является задаваемым с предпочтительным использованием двух, трех, четырех или более полосовых фильтров с различными граничными частотами.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что осуществляют одну или более операций оценивания, представляющих собой операции по фильтрации позиционно-зависимых сигнальных данных, для заданного количества полей, являющихся смежными в заданном направлении оценивания.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что операция оценивания включает операцию сглаживания позиционно-зависимых сигнальных данных по задаваемому количеству смежных полей в направлении сглаживания, при этом операция сглаживания предпочтительно включает формирование скользящего среднего или фильтрацию нижних частот.

8. Способ по п. 7, отличающийся тем, что направление оценивания на операции сглаживания соответствует первому направлению, при этом количество датчиков, учитываемых при проведении операции сглаживания, предпочтительно выбирают таким, чтобы обеспечить эффективную ширину датчика, адаптированную к минимальной длине дефекта.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что направление оценивания соответствует второму направлению, перпендикулярному первому направлению, при этом полосовую фильтрацию, зависящую от типа дефекта, предпочтительно осуществляют во втором направлении.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что направление оценивания соответствует наклонному направлению, поперечному по отношению как к первому, так и ко второму направлению.

11. Способ по п. 10, отличающийся тем, что проводят операцию компенсации для наклонного дефекта, на которой определяют угловую разность между направлением наклонного дефекта и направлением линий намагничивающего поля и корректируют сигнальные данные по наклонному дефекту посредством компенсационного коэффициента, зависящего от углового положения.

12. Способ по п. 10 или 11, отличающийся тем, что автоматически определяют угловое положение наклонных дефектов, ориентированных в направлениях, поперечных по отношению как к первому, так и ко второму направлению, при этом оценивание осуществляют, предпочтительно автоматически, по множеству различных наклонных направлений в пределах заданного углового интервала и выявляют, с учетом угловой зависимости амплитуды сигнала, наклонное направление с максимальной средней амплитудой сигнала.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что осуществляют операцию формирования разности, на которой определяют разность позиционно-зависимых сигнальных данных двух полей, взаимно смещенных в направлении, для которого формируется разность, на расстояние, для которого она определяется.

14. Способ по п. 13, отличающийся тем, что направление, для которого формируется разность, соответствует первому направлению и/или является наклонным по отношению к первому направлению и/или что осуществляют множество операций формирования разности в различных направлениях и/или при различных расстояниях, для которых определяется разность.

15. Способ по п. 13 или 14, отличающийся тем, что расстояние, для которого определяется разность, согласуют с минимальной длиной дефекта и выбирают в интервале между минимальной длиной дефекта и его пятикратной минимальной длиной.

16. Аппарат для дефектоскопического контроля ферромагнитного контролируемого материала, преимущественно ферромагнитных труб, содержащий:

намагничивающее устройство для намагничивания контролируемого объема материала, подлежащего контролю;

детекторное устройство для сканирования поверхности указанного материала с целью измерения магнитных полей рассеяния, обусловленных дефектами, которое содержит комплект (SA) датчиков (SO1, SO2), чувствительных к магнитному полю, расположенных последовательно в первом направлении (R1) и позиционированных в процессе контроля на конечном контрольном расстоянии от поверхности указанного материала, и

аналитическое устройство (AW) для анализа сигналов от датчиков с целью оценивания дефектов,

отличающийся тем, что:

каждый датчик из комплекта (SA) датчиков имеет в первом направлении (R1) ширину (SB) в интервале от 20% контрольного расстояния (АВ) до 10 мм, а

аналитическое устройство (AW) сконфигурировано для осуществления следующих операций:

операции картирования, на которой сигнальную информацию, представляющую сигнал от датчика, связывают, для каждого такого сигнала, с пространственной информацией, представляющей локализацию места возникновения указанного сигнала, чтобы сформировать позиционно-зависимые сигнальные данные;

операции формирования матрицы, на которой позиционно-зависимые сигнальные данные или производные от них сигнальные данные сохраняют в полях базисной матрицы, соотнесенных с истинной локализацией, и

по меньшей мере одной операцией оценивания, на которой позиционно-зависимые сигнальные данные по меньшей мере из двух полей базисной матрицы, примыкающих одно к другому в направлении оценивания, связывают одни с другими с использованием по меньшей мере одного алгоритма оценивания.

| WO 9316380 A1, 19.08.1993 | |||

| US 6633159 B1, 14.10.2003 | |||

| US 8146431 B2, 03.04.2012 | |||

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ ПРОВОДЯЩИХ ОБЪЕКТОВ | 2005 |

|

RU2308026C2 |

Авторы

Даты

2018-02-07—Публикация

2015-05-04—Подача