Группа изобретений относится к составам и способам получения трудногорючих фосфорсодержащих эпоксибензоксазиновых связующих. Изобретение может быть использовано в производстве изделий из полимерных композиционных материалов, применяемых в приборостроении, автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности.

При многих преимуществах бензоксазиновых смол одним из существенных недостатков является их горючесть, а наиболее перспективным путем понижения горючести является встраивание атомов фосфора в структуру полимера.

На дату представления заявочных материалов в исследованной заявителем области техники существуют следующие технические проблемы: известные трудногорючие бензоксазиновые композиции обладают недостаточно низкой вязкостью или для снижения вязкости используются растворители, имеющие недостаточно высокие прочностные характеристики и теплостойкость (теплостойкость - параметр материала, характеризуемый температурой стеклования Тс - температурой перехода из стеклообразного состояния в высокоэластическое), а способы их получения недостаточно технологичны.

Для преодоления указанных недостатков необходимо экспериментально подбирать состав фосфорсодержащих бензоксазиновых композиций и разрабатывать технологичный способ их получения.

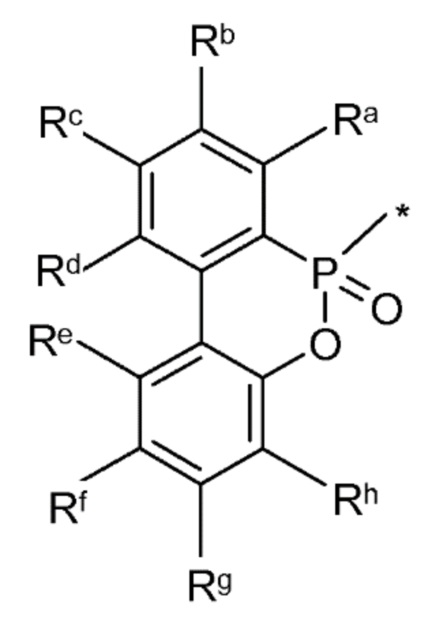

Известна «Огнезащитная бензоксазинсодержащая композиция» по патенту EP2890744A1. Сущностью является: 1. Полимеризуемая композиция, содержащая по меньшей мере одно соединение бензоксазина и по меньшей мере один фосфорсодержащий полимер, выбранный из (тио)эфиров поликарбоновых кислот или амидов поликарбоновых кислот, где фосфорсодержащий полимер содержит по меньшей мере один структурный элемент общей формулы (I),

(I)

(I)

где Ra, Rb, Rc, Rd, Re, Rf, Rg и Rh выбраны, независимо друг от друга, из водорода, алкила, арила, алкокси, арилокси, аралкила, галогена, цианида, тиола, амина, карбоксила или ацила. 2. Полимеризуемая композиция по п. 1, отличающаяся тем, что фосфорсодержащий полимер имеет одну или несколько концевых функциональных групп, которые независимо друг от друга выбирают из карбоксильных групп, гидроксильных групп, аминогрупп, тиоловых групп, групп фосфиновой кислоты или групп фосфоновой кислоты. группы. 3. Полимеризуемая композиция по п.1 или 2, отличающаяся тем, что фосфорсодержащий полимер содержит одну или несколько структурных единиц общей формулы (II).

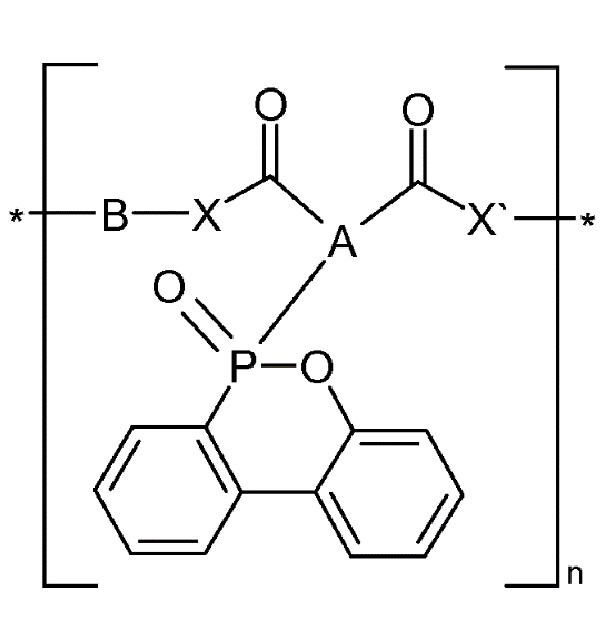

(II)

(II)

где n представляет собой целое число от 2 до 10000, X и X' независимо друг от друга выбирают из -0-, -S- или -NH-, A представляет собой трехвалентную связующую группу, содержащую от 1 до 100 атомов углерода, а B представляет собой двухвалентная связующая группа, содержащая от 2 до 100 атомов углерода. 4. Полимеризуемая композиция по п. 3, отличающаяся тем, что В в формуле (II) представляет собой линейную или разветвленную связующую группу, которую выбирают из алкиленовых групп, полиоксиалкиленовых групп, ариленовых групп или любых их комбинаций. 5. Полимеризуемая композиция по меньшей мере по одному из пп. 1-4, отличающаяся тем, что фосфорсодержащий полимер представляет собой соединение общей формулы (III),

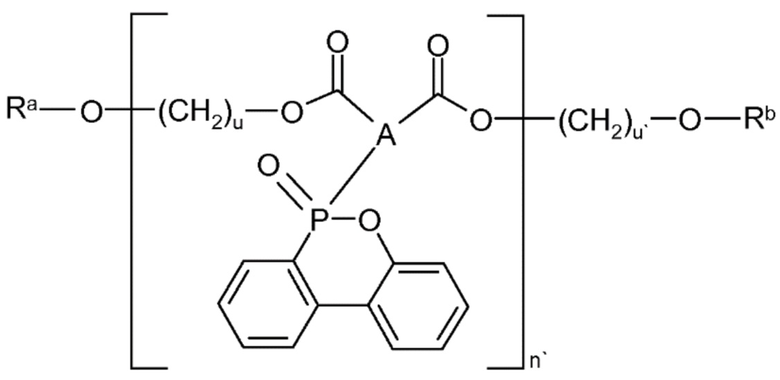

(III)

(III)

где n' представляет собой целое число от 2 до 1000, u и u' независимо друг от друга представляют собой целое число от 1 до 10, A представляет собой трехвалентную связующую группу, содержащую от 1 до 100 атомов углерода, и R a и R b выбраны, независимо друг от друга из водорода, алкила или ацила. 6. Полимеризуемая композиция по любому из пп. 1-5, отличающаяся тем, что фосфорсодержащий полимер имеет среднечисловую молекулярную массу (Mn) от 25000 г/моль до 100000 г/моль. 7. Полимеризуемая композиция по любому из пп.1-6, отличающаяся тем, что содержание фосфора в фосфорсодержащем полимере составляет от 5 до 12 мас.%. 8. Полимеризуемая композиция по любому из пп. 1-7, отличающаяся тем, что общее содержание фосфора в полимеризуемой композиции составляет от 0,01 до 1,5 мас.%. 9. Полимеризуемая композиция по любому из пп. 1-8, отличающаяся тем, что фосфорсодержащий полимер представляет собой сложный эфир поликарбоновой кислоты. 10. Полимеризуемая композиция по меньшей мере по одному из пп. 1-9, отличающаяся тем, что в каждом случае в расчете на общее количество полимеризуемой композиции: - доля полимеризуемого соединения бензоксазина составляет от 20 до 99,5% по весу, - доля фосфорсодержащего полимера составляет от 0,1 до 10 мас.%. 11. Продукт полимеризации полимеризуемой композиции по меньшей мере по одному из пп. 1-10. 12. Продукт полимеризации по п. 11, отличающийся тем, что продукт полимеризации включает слой или пучок волокон, при этом слой или пучок волокон перед отверждением обрабатывают полимеризуемой композицией по меньшей мере по одному из пп. 1-10. 13. Способ получения продукта полимеризации по п. 12, включающий стадии: (a) обеспечение слоя или пучка волокон; (b) получение полимеризуемой композиции по меньшей мере по одному из пп. 1-10; (c) создание композитной системы путем обработки слоя или пучка волокон полимеризуемой композицией; (d) при необходимости удаление избыточного количества полимеризуемой композиции из композитной системы; (e) проведение реакции полимеризации, при которой композитная система подвергается воздействию повышенной температуры и предпочтительно повышенного давления. 14. Клей, герметик или покрывающий агент, содержащий полимеризуемую композицию по меньшей мере по одному из пп. 1-10. 15. Электронный компонент, содержащий полимеризуемую композицию по меньшей мере по одному из пп. 1-10 или продукт полимеризации по п. 11.

Недостатком известного технического решения являются высокая вязкость, невысокие механические свойства (по мнению заявителя, так как данные отсутствуют), невысокая теплостойкость получаемого полимера (Тс 204-205 °С) и его горючесть.

Известны «Фосфорсодержащие бисфенолы на основе бензоксазина, их производные и способ их получения» по патенту US 8703882. Сущностью является фосфорсодержащие бисфенолы на основе бензоксазина и их производные. Фосфорсодержащие бисфенолы на основе бензоксазина получают путем взаимодействия DOPO с бензоксазином с образованием фосфорсодержащих бисфенолов на основе бензоксазина. Фосфорсодержащие бисфенолы на основе бензоксазина могут образовывать усовершенствованные эпоксидные смолы, которые могут быть дополнительно отверждены с образованием огнеупорных эпоксидных термореактивных материалов.

Недостатком известного технического решения являются сложность синтеза бензоксазиновых соединений, высокая вязкость, невысокие механические свойства (по мнению заявителя, так как данные отсутствуют), невысокая теплостойкость получаемого полимера - Тс=169-198 °С. По международному стандарту UL-94 (одной из наиболее общепринятых нормой для классификации пластмасс по огнестойкости) горючесть находится на уровне V-0 (самогашение в течение менее 10 секунд после удаления пламени; не допускается образование горящих капель), V-1 (самогашение в течение менее 30 секунд после удаления пламени; не допускается образование горящих капель).

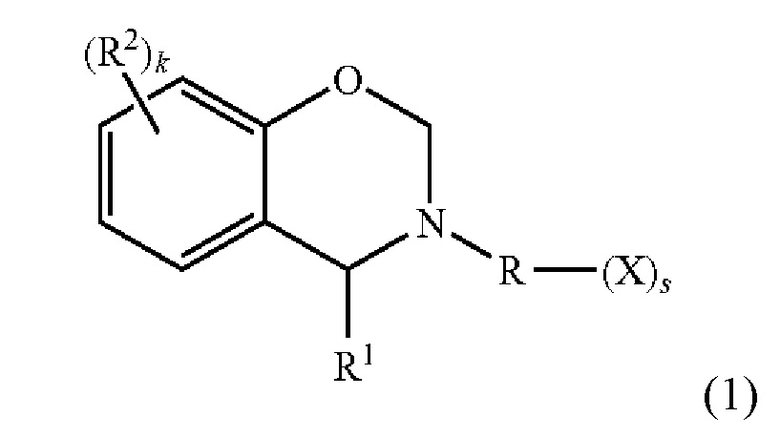

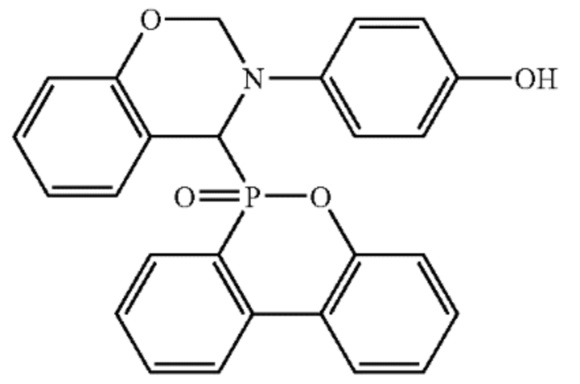

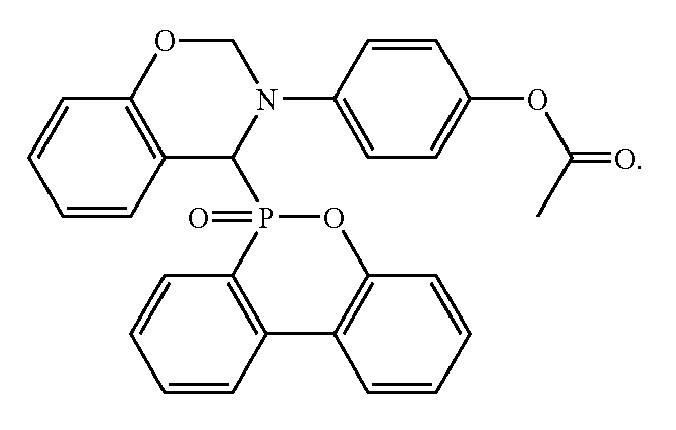

Известно «Фосфорсодержащее соединение бензоксазина, способ его получения, отверждаемая полимерная композиция, отвержденное изделие и многослойная пластина» по патенту US20090280331. Сущностью является фосфорсодержащее соединение бензоксазина, представленное формулой (1),

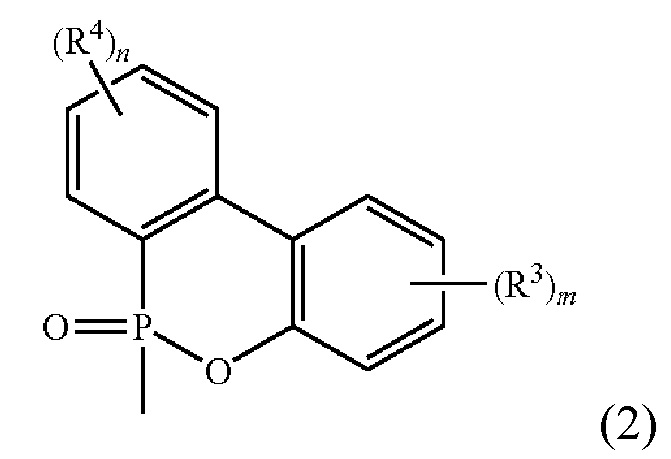

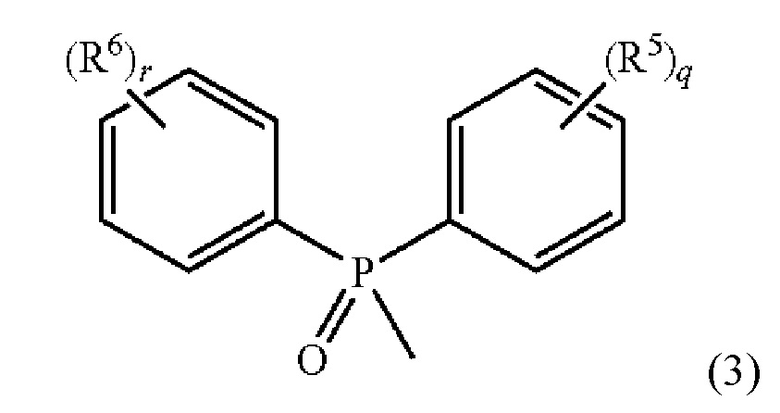

в которой R представляет собой органическое соединение, имеющее валентность (1+s); X представляет собой гидроксильную группу, карбоксильную группу, сложноэфирную группу или ненасыщенную группу; s представляет собой целое число от 1 до 5; R1 представляет собой группу, представленную формулой (2):

в которой каждый из R3 и R4 независимо представляет собой C1-C6 алкильную группу, арильную группу или замещенную арильную группу, и каждый из m и n представляет собой целое число от 0 до 4, или R1 представляет собой группу, представленную формулой (3):

в которой каждый из R5 и R6 независимо представляет собой C1-C6 алкильную группу, арильную группу или замещенную арильную группу, и каждый из q и r представляет собой целое число от 0 до 5; R2 представляет собой C1-C6 алкильную группу, арильную группу или замещенную арильную группу; и k представляет собой целое число от 0 до 4. 2. Фосфорсодержащее соединение бензоксазина по п. 1, отличающееся тем, что в формуле (1) s равно 1, а R представляет собой C1-C12 алкиленовую группу, C5-C15 циклоалкиленовую группу или C6-C15 ариленовую группу. 3. Фосфорсодержащее соединение бензоксазина по п.1, отличающееся тем, что соединение, представленное формулой (1), представляет собой соединение, представленное формулой (I):

(I)

(I)

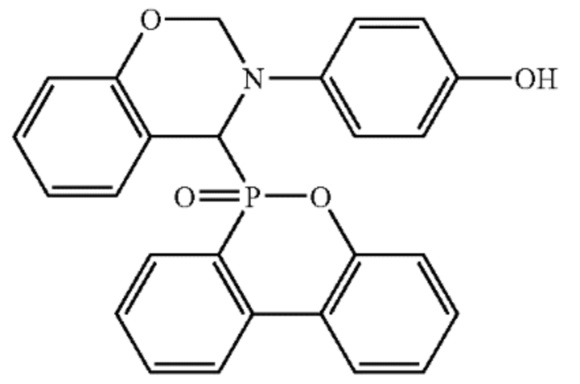

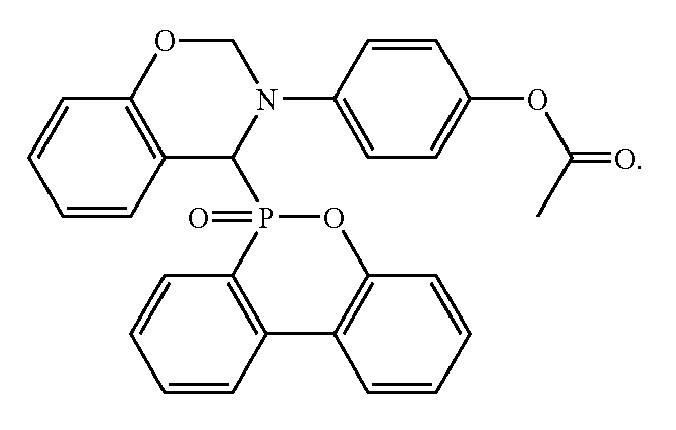

или формулой (II):

(II)

(II)

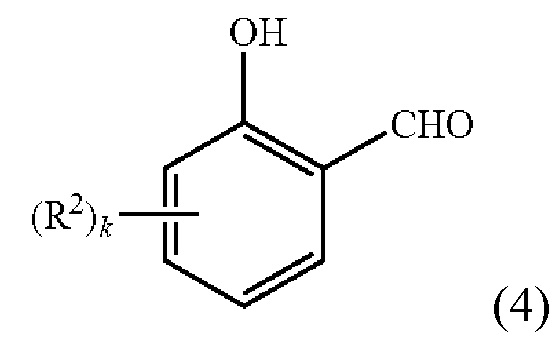

4. Способ получения фосфорсодержащего соединения бензоксазина, имеющего структуру, представленную формулой (1) по п. 1, включающий: взаимодействие соединения 2-гидроксибензальдегида, представленного формулой (4):

в которой R2 и k имеют те же значения, что и в формуле (1), с соединением амина, представленным формулой NH2-R-(X)s, где R, X и s имеют те же значения, что и в формуле (1), с получением соединения; взаимодействие посредством присоединения соединения фосфора, имеющего структуру, в которой Н связан с Р в структуре, представленной формулой (2) или (3), с полученным соединением; и, затем взаимодействие аддитивного соединения с альдегидом. 5. Способ получения фосфорсодержащего соединения бензоксазина по п. 4, отличающийся тем, что, когда X представляет собой гидроксильную группу, ангидрид кислоты подвергают дополнительному взаимодействию после взаимодействия с альдегидом. 6. Композиция отверждаемой смолы, обладающая огнестойкостью, которая включает фосфорсодержащее соединение бензоксазина по п. 1 и по меньшей мере одно из эпоксидной смолы и смолы, имеющей фенольную гидроксильную группу. 7. Отвержденный продукт, образованный термическим отверждением композиции смолы, обладающей огнестойкостью, по п. 7. 8. Фосфорсодержащее соединение бензоксазина по п. 2, отличающееся тем, что соединение, представленное формулой (1), представляет собой соединение, представленное формулой (I):

(I)

(I)

или формулой (II):

(II)

(II)

12. Способ получения фосфорсодержащего соединения бензоксазина по п. 5, отличающийся тем, что, когда X представляет собой гидроксильную группу, ангидрид кислоты подвергают дополнительному взаимодействию после взаимодействия с альдегидом.

Недостатком известного технического решения является невысокая теплостойкость (Тс = 136-182 °С), высокая вязкость и невысокие прочностные характеристики (по мнению заявителя, так как данные по вязкости и прочностным свойствам отсутствуют, только адгезия).

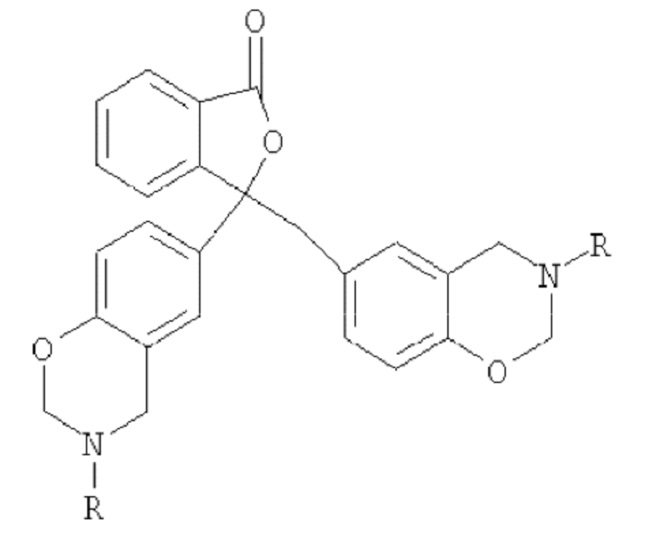

Известны «Бензоксазиновые соединения, производные фенолфталеина, имеющие огнестойкость, и способ их получения» по патенту RU 2386632C2. Сущностью является соединение, имеющее формулу (I):

(I)

(I)

в которой независимо друг от друга R представляют собой аллил или фенил. 2. Применение соединения по п. 1 в способе получения огнестойких отливок или слоистых материалов. 3. Способ получения соединения по п. 1 взаимодействием при удалении воды, фенолфталеина с формальдегидом и первичным амином, выбранным из анилина или N-аллиламина, где мольное соотношение фенолфталеина и формальдегида составляет от 1:3 до 1:10, и мольное соотношение фенолфталеина и первичных аминогрупп составляет от 1:1 до 1:3. 4. Способ получения огнестойкой отливки или слоистого материала термическим отверждением соединения по п. 1. 5. Ламинирующая композиция, содержащая 30-80 мас.% соединения по п. 1.

Недостатком известного технического решения является: наличие в составе растворителя, и невысокие прочностные характеристики (по мнению заявителя, так как данные отсутствуют).

Известна «Фосфористая бензоксазиновая смола и способ ее получения» по патенту CN 103012484A. Сущностью является фосфорсодержащая бензоксазиновая смола, имеющая следующую формулу молекулярной структуры:

где R представляет собой 4,4'-фенилен, или же R представляет собой 4,4'-бифенилен. 2. Способ получения фосфорсодержащей бензоксазиновой смолы отличается тем, что может дополнительно включать стадии: Ароматические диамины и салициловый альдегид соединяют в реакторе с устройством для регулирования температуры и взбивания в соответствии с молярным соотношением 1:2, добавляют растворитель, перемешивают и температурный режим 0°C или -80 °C при реакции 2-10 ч; затем с ДОФО (определенной молекулярной массы 9,10-дигидро-9-окси-смешанное-10-фосфогетерофенантрен-10-оксидное соединение) соединяют в описанном реакторе, молярное соотношение этого ДОФО и описанных ароматических диаминов составляет 2:1, реагирует 1-24 ч при перемешивании и температурном режиме 0 °C или -80 °C; Далее в описанный реактор добавляют формальдегид определенного молярного веса, перемешивают и 30-80 °C при температуре реакции в течение 1-24 ч, после завершения реакции охлаждение фильтруют, сушат и получают фосфорсодержащую бензоксазиновую смолу; При этом молярное соотношение этого формальдегида и описанных ароматических диаминов составляет 2-8:1; 3. Способ по п. 2, отличающийся тем, что: описанный ароматический диамин представляет собой изосорбид-5-нитра-фенилендиамин или 4,4'-бензидин. 4. Способ по п. 2, отличающийся тем, что: описанный растворитель представляет собой одну или несколько комбинаций в ДМФА, толуоле, диметилбензоле, этаноле, этиленгликоле, ДМСО, диоксане, тетрагидрофуране (ТГФ), метилендихлориде, ортодихлорбензоле и воде. 5. Способ по п. 2, отличающийся тем, что количество добавляемого растворителя соответствует ароматическим диаминам и указанным салициловым альдегидам, общая масса которых 2-20 в 2 раза больше. 6. Способ по п. 2, отличающийся тем, что к формальдегиду определенной молекулярной массы присоединяют в описанном реакторе формалин концентрации 37%. 7. Применение фосфорсодержащей бензоксазиновой смолы по п. 1, эта бензоксазиновая смола добавляется в эпоксидные смолы и совместно затвердевает с образованием отвержденного продукта эпоксидной смолы, реализации антипламенной этоксилиновой смолы с эпоксидными смолами, когда содержание фосфора в этом отвержденный продукте эпоксидной смолы составляет 1,0 мас.%, рейтинг огнестойкости достигает уровня UL 94 V-0, предельный кислородный индекс (LOI) достигает 39,8-40,4, а температура теплового разложения отвержденного изделия 5% достигает 330-340 °C; В испытательной атмосфере азота уровень углеродистого остатка при температуре 800 °C составляет 21,4-22,7%.

Недостатком известного технического решения является высокая вязкость и невысокие прочностные характеристики (по мнению заявителя, так как данные отсутствуют).

Известен «Бензоксазин фосфорного ряда и способ его получения» по патенту CN102796141A. Сущностью является фосфорсодержащий бензоксазин и способ получения, который характеризуется тем, что 2-гидроксибензальдегид и триоксан реагируют с образованием 5,5'-метилен-бис-2-гидроксибензальдегида, затем 5,5'-метилен-бис-2-гидроксибензальдегида, ДОФО (9,10-дигидро-9-окса-10-фосфафенантрен-10-оксид), формальдегид и монофункциональный амин реагируют с образованием ряда бензоксазинов. В соответствии с изобретением стадия синтеза проста, DOPO можно использовать непосредственно для восстановления двойной связи C=N во время процесса синтеза, после завершения реакции проводят мертвый цикл путем добавления формальдегида без осаждения, а метод синтеза имеет преимущества удобной обработки и массового производства. Когда фосфорсодержащий бензоксазин берется в качестве отвердителя и реагирует с эпоксидной смолой, могут быть сформированы отвержденные эпоксидные полимеры с превосходными термическими свойствами, термостабильностью и огнезащитными свойствами.

Недостатком известного технического решения является высокая вязкость и невысокие прочностные характеристики (по мнению заявителя, так как данные отсутствуют).

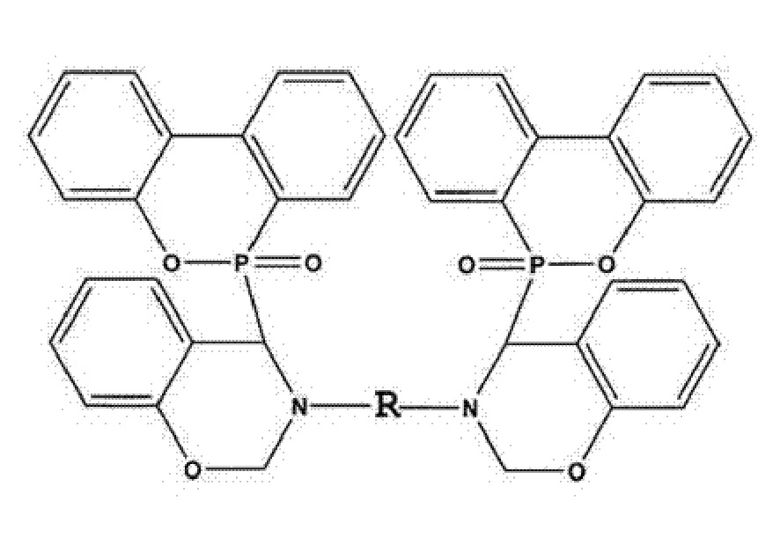

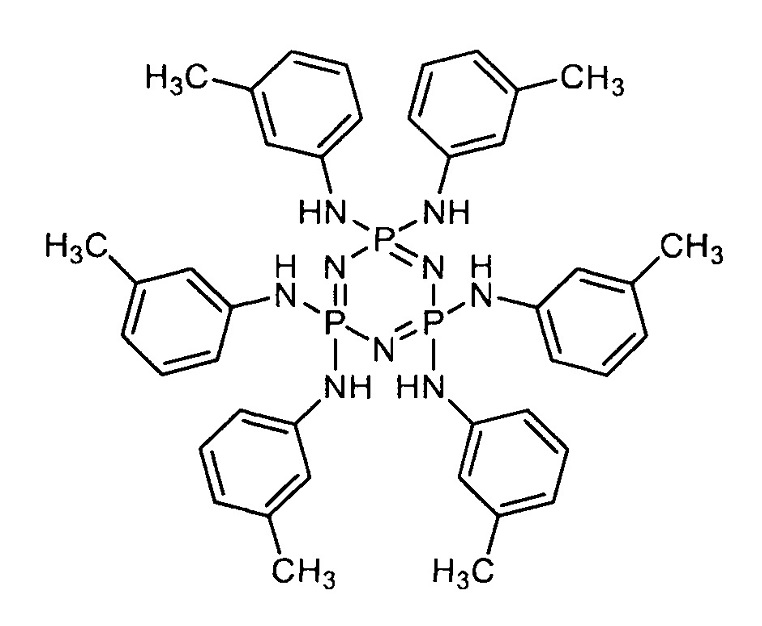

Наиболее близким по технической сущности и достигаемому техническому результату, выбранное заявителем в качестве прототипа, является «Антипирен-катализатор для получения полимерных материалов на основе полибензоксазинов, композиции с его использованием» по патенту RU 2756360. Сущностью является антипирен-катализатор для получения полимерных материалов на основе бензоксазинов, представляющий собой гексакис-(3-метилфениламино)циклофосфазен общей формулы

2. Отверждаемая композиция, включающая в масс.ч.: бензоксазин - 100, антипирен-катализатор по п. 1 - 0,1-40, эпоксидная смола - 0-75.

Недостатком прототипа по отношению к составу является:

- высокая вязкость композиции (по мнению заявителя, так как данные отсутствуют);

- невысокие механические характеристики отвержденного полимера (по мнению заявителя, так как данные отсутствуют);

- недостаточно высокая теплостойкость.

Недостатком прототипа по отношению к способу является:

- высокие температуры смешения компонентов (80-120 °С).

Заявленная последовательность действий по заявленному способу не выявлена из исследованного заявителем уровня техники.

Техническим результатом заявленного технического решения является разработка состава и способа получения трудногорючего фосфорсодержащего эпоксибензоксазинового связующего, устраняющего недостатки прототипа, а именно:

- обладающего пониженной вязкостью связующего за счет подбора совокупности компонентов;

- обладающего повышенными прочностными свойствами связующего за счет подбора совокупности компонентов;

- обладающего повышенной теплостойкостью связующего за счет подбора совокупности компонентов;

- упрощение способа получения трудногорючего бензоксазинового связующего за счет снижения температуры смешения компонентов.

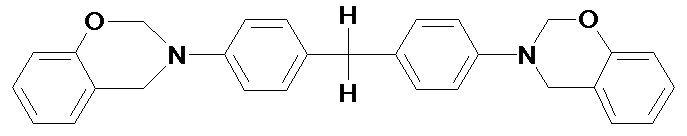

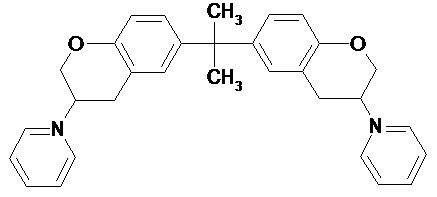

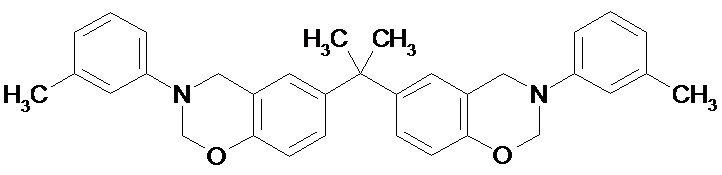

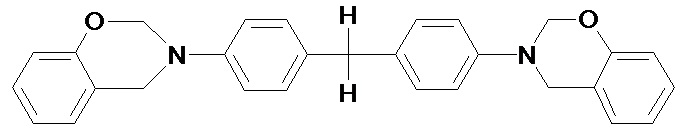

Сущностью заявленного технического решения является трудногорючее фосфорсодержащее эпоксибензоксазиновое связующее для производства изделий из полимерных композиционных материалов, включающее эпоксидную смолу, бензоксазиновое соединение из ряда:

,

,

,

,

,

,

отличающееся тем, что дополнительно содержит глицидиловый эфир кислоты фосфора в качестве фосфорсодержащего антипирена из ряда: триглицидилфосфат, диглицидилметилфосфат, диглицидилметилфосфонат, при следующем соотношении компонентов, масс.ч.: бензоксазиновое соединение – 100, эпоксидная смола – 50-70, глицидиловый эфир кислоты фосфора – 30-50. Способ получения трудногорючего фосфорсодержащего бензоксазинового связующего по п. 1, отличающийся тем, что в глицидиловый эфир кислоты фосфора засыпают измельчённый порошок бензоксазинового соединения, далее выполняют растворение компонентов при перемешивании при температуре 40-60 °С, далее полученный раствор при перемешивании вводят в эпоксидную смолу при температуре 40-60 °С до полного растворения.

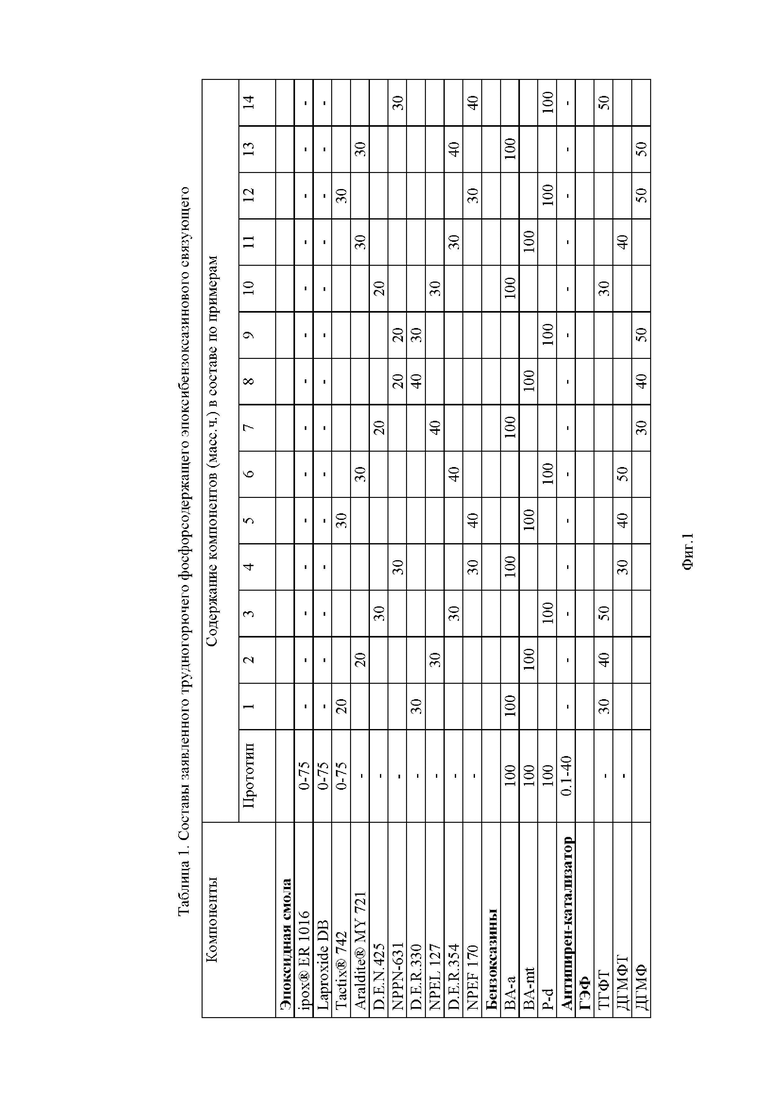

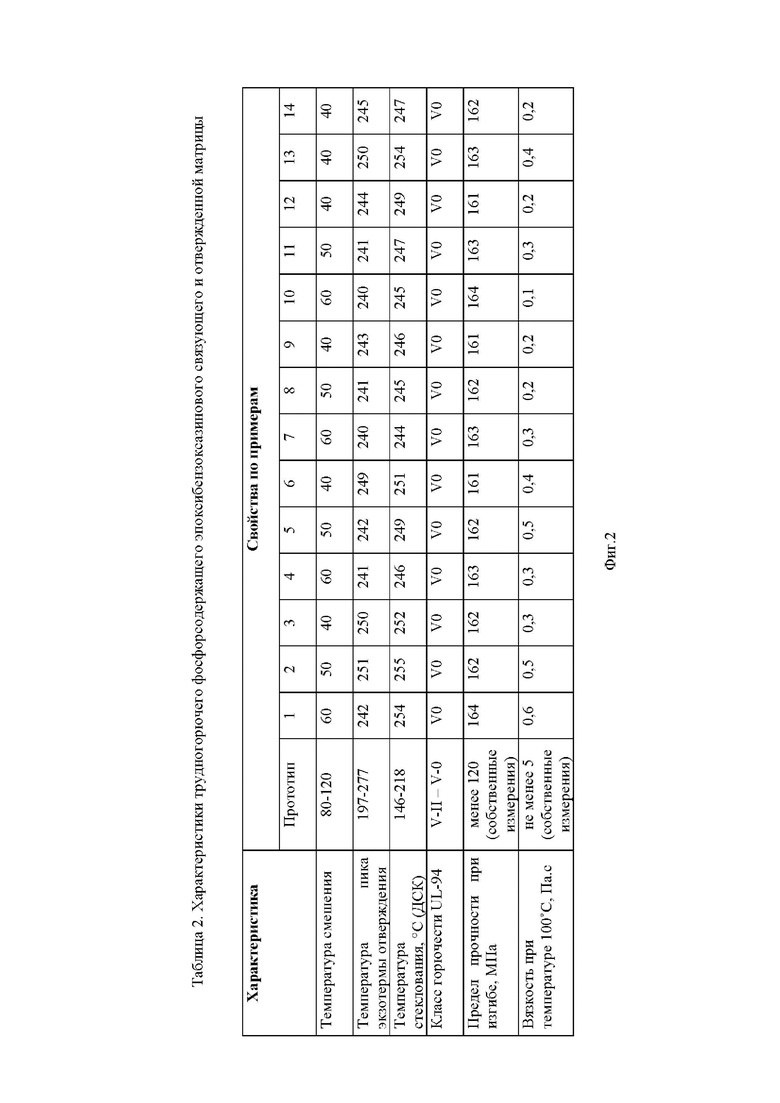

Заявленное техническое решение иллюстрируется фиг. 1 – фиг. 2.

На фиг. 1 представлена таблица 1, в которой приведены составы заявленного трудногорючего фосфорсодержащего эпоксибензоксазинового связующего и связующего по прототипу.

На фиг. 2 представлена таблица 2, в которой приведены свойства заявленного трудногорючего фосфорсодержащего эпоксибензоксазинового связующего и связующего по прототипу.

Далее заявителем приведено описание заявленного технического решения.

Для достижения заявленного технического результата в заявленном трудногорючем фосфорсодержащем эпоксибензоксазиновом связующем, включающем бензоксазин, согласно изобретению, в качестве эпоксидной смолы используют эпоксидные смолы на основе бисфенола А, бисфенола F, эпоксиноволачные смолы, трех- и четырехфункциональные эпоксидные смолы, глицидиловый эфир кислот фосфора при следующем соотношении компонентов композиции, масс.ч.:

Далее заявителем приведено описание исходных компонентов заявленного трудногорючего фосфорсодержащего эпоксибензоксазинового связующего.

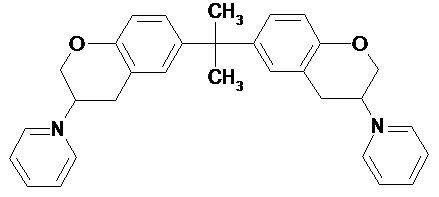

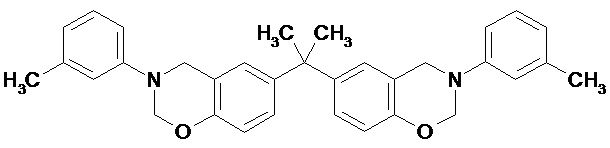

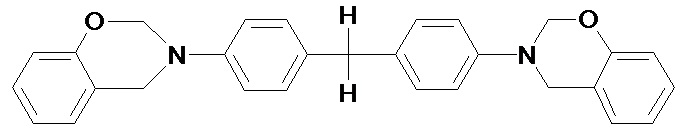

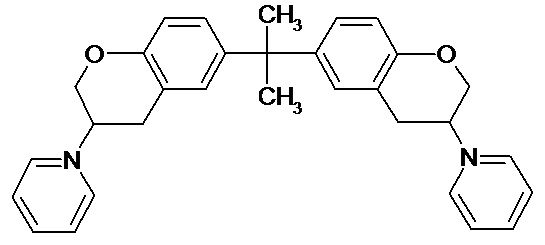

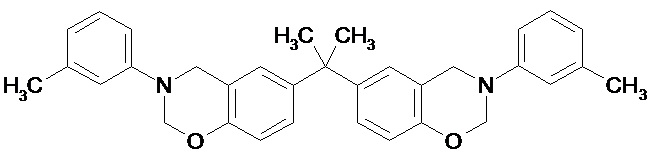

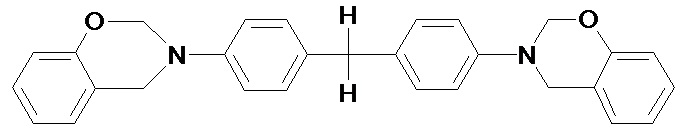

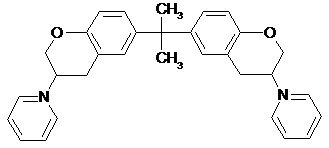

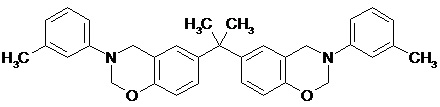

В качестве бензоксазина использовали бензоксазиновые соединения на основе: бисфенола А и анилина (ВА-а), бисфенола А и м-толуидина (ВА-mt), диаминодифенилметана и фенола (P-d), представляющие собой твердые порошкообразные составы:

ВА-а

ВА-mt

P-d

Бензоксазины синтезировали безрастворным способом по методике, описанной в патенте US 5543516.

Для приготовления композиции используют эпоксидные смолы на основе бисфенола А, бисфенола F, эпоксиноволачные смолы, трех- и четырехфункциональные эпоксидные смолы.

В качестве эпоксидной смолы на основе бисфенола А использованы: D.E.R.330, NPEL 127.

В качестве эпоксидной смолы на основе бисфенола F использованы: D.E.R.354, NPEF 170.

В качестве эпоксиноволачной смолы использованы: D.E.N.425, NPPN-631.

В качестве трех- и четырехфункциональных эпоксидных смол использованы: Tactix® 742, Araldite® MY 721.

В качестве глицидиловых эфиров кислот фосфора (ГЭФ) использованы: триглицидилфосфат (ТГФТ), диглицидилметилфосфат (ДГМФТ), диглицидилметилфосфонат (ДГМФ).

Вязкость составов определяли на ротационном динамическом реометре DHR-2 (TA Instruments).

Температура пика экзотермы отверждения определяли на дифференциально-сканирующем калориметре DSC 204 F1 (NETZSCH).

Прочность на изгиб определяли по ГОСТ 4648-2014 «Пластмассы. Метод испытания на статический изгиб».

Теплостойкость определяли по температуре стеклования отвержденных образцов методом динамического механического анализа на приборе DMA 242 E (NETZSCH) при скорости нагрева 5 К/мин.

Показатель горючести полимеров определяли по международному стандарту UL-94.

Содержание исходных компонентов выбрано заявителем исходя из сочетания оптимальных эксплуатационных свойств (температура стеклования и прочность) и технологических свойств связующего, для снижения вязкости заявленной композиции и обеспечения оптимальной температуры смешения исходных компонентов.

Далее заявителем приведено описание заявленного способа получения трудногорючего фосфорсодержащего эпоксибензоксазинового связующего.

Было установлено, что введение порошкообразного бензоксазина в жидкий глицидиловый эфир кислот фосфора позволяет переводить его в растворимую форму, что в дальнейшем облегчает смешение бензоксазина с эпоксидной смолой.

Заявленный технический результат получения трудногорючего фосфорсодержащего эпоксибензоксазинового связующего достигается следующим образом.

Берут 30-50 масс.ч. глицидилового эфира кислот фосфора, засыпают в него 100 вес.ч. измельчённого порошка бензоксазина и растворяют указанную смесь при перемешивании при температуре 40-60 °С;

Затем полученный раствор вводят при перемешивании в 50-70 масс.ч. эпоксидной смолы при температуре 40-60 °С, с обеспечением оптимального процесса растворения порошкообразного бензоксазина в низковязком ГЭФ.

Получают заявленное трудногорючее фосфорсодержащее эпоксибензоксазиновое связующее, включающее эпоксидную смолу, бензоксазин, глицидиловые эфиры кислот фосфора в качестве фосфорсодержащего антипирена, при следующем соотношении компонентов, масс.ч.:

При смешении глицидилового эфира кислот фосфора, бензоксазина и эпоксидных смол в пропорциях, отличающихся от заявленных значений, не достигается требуемая степень растворения бензоксазина, необходимая для получения равномерного перемешивания компонентов композиции или достижения повышенной теплостойкости получаемого полимера.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1 . Получение трудногорючего фосфорсодержащего эпоксибензоксазинового связующего с содержанием бензоксазина 100 масс.ч., эпоксидной смолы 50 масс.ч., глицидилового эфира кислот фосфора 30 масс.ч.

Берут навеску из 30 масс.ч. триглицидилфосфата (ТГФТ), высыпают ее в кювету, далее в неё засыпают 100 масс.ч измельчённого порошка бензоксазина, например, BA-a, и растворяют указанную смесь при перемешивании при температуре 40 °С.

Затем полученный раствор вводят при перемешивании в 50 масс.ч. эпоксидной смолы, например, 20 масс.ч. Tactix® 742 и 30 масс.ч. D.E.R.330, при температуре 40 °С, с обеспечением оптимального процесса растворения порошкообразного бензоксазина в низковязком ГЭФ.

Получают заявленное трудногорючее фосфорсодержащее эпоксибензоксазиновое связующее.

Примеры 2-14. Получение трудногорючего фосфорсодержащего эпоксибензоксазинового связующего по заявленному способу с различным содержанием компонентов

Проводят последовательность действий по Примеру 1, отличающуюся тем, что берут различные соотношения компонентов и меняют температуры их смешения.

Состав трудногорючего фосфорсодержащего эпоксибензоксазинового связующего по Примеру 1 и составы с другими соотношениями компонентов по Примерам 2–14 приведены в таблице 1 на фиг. 1. В таблице 1 также приведены данные по прототипу для сравнения.

Из данных, приведенных в таблице 1, видно, что получены составы заявленного трудногорючего фосфорсодержащего эпоксибензоксазинового связующего на основе трудногорючей бензоксазиновой композиции во всем интервале заявленных значений содержания компонентов.

В таблице 2 на фиг. 2 приведены свойства полученного по Примерам 1–14 трудногорючего фосфорсодержащего эпоксибензоксазинового связующего связующего и прототипа для сравнения.

Как видно из таблицы 2, заявленное трудногорючее фосфорсодержащее эпоксибензоксазиновое связующее (Примеры 1–14) обладает:

1 – низкой вязкостью композиций (у прототипа данные не выявлены), что обеспечивает высокие пропитывающие свойства композиции;

2 – более высокой по сравнению с прототипом теплостойкостью, а именно – у заявленного технического решения теплостойкость повышена с 146-218 °С (прототип) до 244-255 °С, т.е. от 67% до 85%;

3 – высокими физико-механическими свойствами: прочность при растяжении – до 164 МПа (у прототипа данные не выявлены);

4 – экономичностью ведения процесса получения связующего, что обеспечивается осуществлением процесса при температуре не выше 60 °С, при которой реализуется хорошее растворение твердых компонентов связующего;

5 – возможностью разработанных составов обеспечивать более стабильные значения пика экзотермического отверждения 240-251 °С (у прототипа 197-277 °С), что исключает получение низкокачественного продукта и обеспечивает возможность выхода более качественного целевого продукта в связи с тем, что разница протекания процесса экзотермического отверждения у заявленного способа равна 11 °С, против 80 °С у прототипа.

6 – стабильной низкой горючестью (категория горючести в заявленном интервале содержания компонентов V-0, у прототипа V-2 - V-0).

Таким образом, из описанного выше можно сделать вывод, что заявителем решены выявленные технические проблемы и достигнут заявленный технический результат, превышающий технический результат прототипа, а именно:

- разработан состав трудногорючего фосфорсодержащего эпоксибензоксазинового связующего на основе трудногорючей бензоксазиновой композиции, включающий эпоксидные смолы, бензоксазин, глицидиловый эфир кислот фосфора;

- разработан способ получения композиции, включающий смешение компонентов при температуре 40-60 °С, в состав которых входят эпоксидные смолы, бензоксазин, глицидиловый эфир кислот фосфора;

- показано, что заявленное связующее обладает пониженной вязкостью за счет подбора совокупности компонентов;

- показано, что заявленное связующее обладает высокими прочностными свойствами связующего за счёт подбора совокупности компонентов;

- показано, что заявленное трудногорючее фосфорсодержащее эпоксибензоксазиновое связующее обладает повышенной теплостойкостью связующего за счёт подбора совокупности компонентов;

- упрощен заявленный способ получения трудногорючего фосфорсодержащего эпоксибензоксазинового связующего за счёт снижения температуры смешивания компонентов.

Заявленный технический результат достигнут тем, что подобран оптимальный состав компонентов и способ получения трудногорючего фосфорсодержащего эпоксибензоксазинового связующего, что позволило получить связующее с высокими технологическими характеристиками, а также высокой теплостойкостью и высокими физико-механическими свойствами после отверждения.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как на дату предоставления заявочных материалов заявителем из исследованного уровня техники не выявлены источники, обладающие совокупностью признаков, идентичными совокупности признаков заявленного технического решения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, т. к. совокупность заявленных признаков обеспечивает получение неочевидных для специалиста технических результатов, превышающих технический результат аналогов.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость» предъявляемому к изобретениям, так как заявленный состав может быть получен посредством использования известных компонентов с применением стандартного оборудования и известных приемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав и способ получения связующего на основе эпоксидно-бензоксазиновой композиции | 2022 |

|

RU2792592C1 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| Циан-бензоксазиновая композиция с пониженной температурой отверждения и способ ее получения | 2022 |

|

RU2797593C1 |

| Антипирен-катализатор для получения полимерных материалов на основе полибензоксазинов, композиции с его использованием | 2020 |

|

RU2756360C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способ его получения | 2021 |

|

RU2762559C1 |

| ОТВЕРЖДАЕМЫЕ БЕНЗОКСАЗИНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2748127C2 |

| Антикоррозийные покрытия | 2014 |

|

RU2641750C2 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ БЕНЗОКСАЗИНОВЫХ И ФТАЛОНИТРИЛЬНЫХ СМОЛ | 2020 |

|

RU2828210C1 |

| БЕНЗОКСАЗИНЫ И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ | 2015 |

|

RU2702630C2 |

Изобретение относится к трудногорючему фосфорсодержащему эпоксибензоксазиновому связующему и может быть использовано в производстве изделий из полимерных композиционных материалов, применяемых в приборостроении, автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности. Трудногорючее фосфорсодержащее эпоксибензоксазиновое связующее для производства изделий из полимерных композиционных материалов состоит из эпоксидной смолы, бензоксазинового соединения из ряда:

,

,  ,

,

,

,

и глицидилового эфира кислоты фосфора в качестве фосфорсодержащего антипирена из ряда: триглицидилфосфат, диглицидилметилфосфат, диглицидилметилфосфонат, при следующем соотношении компонентов, масс.ч.: бензоксазиновое соединение – 100, эпоксидная смола – 50-70, глицидиловый эфир кислоты фосфора – 30-50. Также изобретение относится к способу получения трудногорючего фосфорсодержащего бензоксазинового связующего. Технический результат изобретения заключается в разработке состава и способа получения трудногорючего фосфорсодержащего эпоксибензоксазинового связующего, обладающего пониженной вязкостью связующего, повышенными прочностными свойствами связующего, повышенной теплостойкостью связующего, при этом способ получения трудногорючего бензоксазинового связующего упрощен за счёт снижения температуры смешения компонентов. 2 н.п. ф-лы, 2 ил., 15 пр.

1. Трудногорючее фосфорсодержащее эпоксибензоксазиновое связующее для производства изделий из полимерных композиционных материалов, включающее эпоксидную смолу, бензоксазиновое соединение из ряда:

,

,

,

,

,

,

отличающееся тем, что дополнительно содержит глицидиловый эфир кислоты фосфора в качестве фосфорсодержащего антипирена из ряда: триглицидилфосфат, диглицидилметилфосфат, диглицидилметилфосфонат, при следующем соотношении компонентов, масс.ч.:

2. Способ получения трудногорючего фосфорсодержащего бензоксазинового связующего по п.1, отличающийся тем, что в глицидиловый эфир кислоты фосфора засыпают измельчённый порошок бензоксазинового соединения, далее выполняют растворение компонентов при перемешивании при температуре 40-60 °С, далее полученный раствор при перемешивании вводят в эпоксидную смолу при температуре 40-60 °С до полного растворения.

| Антипирен-катализатор для получения полимерных материалов на основе полибензоксазинов, композиции с его использованием | 2020 |

|

RU2756360C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2009 |

|

RU2424905C1 |

| БЕНЗОКСАЗИНЫ И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ | 2015 |

|

RU2702630C2 |

| CA 2858840 C, 29.09.2020 | |||

| CN 103012484 A, 03.04.2013. | |||

Авторы

Даты

2024-11-05—Публикация

2024-02-29—Подача