Настоящее изобретение относится к холоднокатаной листовой стали, характеризующейся высокой прочностью и высокой деформируемостью и демонстрирующей высокий предел прочности при растяжении, составляющий 1150 МПа и более, и коэффициент раздачи отверстия, составляющий более, чем 30%, которая является подходящей для использования в качестве листовой стали для транспортных средств.

От автомобильных деталей требуется, чтобы они удовлетворяли бы две несогласующиеся друг с другом потребности, а именно, легкость формовки и прочность, но в последние годы с учетом проблем с окружающей средой в глобальном масштабе к автомобилям также было предъявлено и третье требование в виде улучшения потребления топлива. Таким образом, в настоящее время автомобильные детали должны быть изготовлены из материала, характеризующегося высокой деформируемостью, в целях удовлетворения критериев легкости соответствия замысловатой сборке автомобилей и в то же самое время учета необходимости улучшения прочности для безопасности при аварии и долговечности транспортного средства при одновременном уменьшении массы транспортного средства для улучшения коэффициента полезного действия по топливу.

Поэтому предпринимаются интенсивные попытки в области научно-исследовательских и опытно-конструкторских разработок для уменьшения количества материала, использующегося в автомобиле, в результате увеличения прочности материала. Наоборот, увеличение прочности листовых сталей уменьшает деформируемость, и, таким образом, необходимой является разработка материалов, характеризующихся как высокой прочностью, так и высокой деформируемостью.

Ранние научно-исследовательские и опытно-конструкторские разработки в сфере листовых сталей, характеризующихся высокой прочностью и высокой деформируемостью, в результате привели к появлению нескольких способов производства листовых сталей, характеризующихся высокой прочностью и высокой деформируемостью, некоторые из которых перечисляются в настоящем документе для окончательной оценки настоящего изобретения.

В публикации US 9074272 описываются стали, которые характеризуются химическим составом: 0,1-0,28% С, 1,0-2,0% Si, 1,0-3,0% Mn и остаток, состоящий из железа и неизбежных примесей. Микроструктура включает остаточный аустенит в количестве в диапазоне от 5 до 20%, бейнитный феррит в количестве в диапазоне от 40 от 65%, полигональный феррит в количестве в диапазоне от 30 до 50% и менее, чем 5% мартенсита. Публикация US 9074272 относится к холоднокатаной листовой стали, характеризующейся превосходным относительным удлинением, но изобретение, описанное в ней, не может позволить достичь прочности 900 МПа, которая является обязательной для уменьшения массы при одновременном сохранении надежности сложной автомобильной детали.

На известный уровень техники, относящийся к изготовлению листовых сталей, характеризующихся высокой прочностью и высокой деформируемостью, оказывает воздействие недостаток того или другого из двух параметров: таким образом, существует потребность в холоднокатаной листовой стали, характеризующейся высокой прочностью и высокой деформируемостью, и способ ее изготовления.

Цель настоящего изобретения заключается в разрешении данных проблем в результате предоставления в распоряжение холоднокатаных листовых сталей, которые одновременно характеризуются:

- предельным сопротивлением растяжению, большим или равным 1150 МПа, а предпочтительно составляющим более, чем 1180 Па или даже более, чем 1220 МПа.

- общим относительным удлинением, большим или равным 13%, а предпочтительно большим или равным 14%,

- коэффициентом раздачи отверстия, составляющим 30% и более, а предпочтительно 40% и более.

В одном предпочтительном варианте осуществления листовая сталь, соответствующая изобретению, может характеризоваться значением предела текучести, большим или равным 850 МПа.

Предпочтительно такая сталь также характеризуется хорошей пригодностью для использования при формовке, в частности, при прокатке, совместно с хорошими свариваемостью и пригодностью для нанесения покрытия.

Еще одна цель настоящего изобретения также заключается в предоставлении в распоряжение способа изготовления данных листов, который является совместимым с обычными промышленными областями применения при одновременной демонстрации надежности в отношении отклонений по производственным параметрам.

Достижения данной цели добиваются в результате предложения листовой стали, соответствующей пункту 1 формулы изобретения. Листовая сталь также может включать характеристики из пунктов от 2 до 8 формулы изобретения. Достижения еще одной цели добиваются в результате предложения способа, соответствующего пунктам от 9 до 12 формулы изобретения. Достижения еще одного аспекта добиваются в результате предложения деталей или транспортных средств, соответствующих пунктам от 13 до 15 формулы изобретения.

Другие характеристики и преимущества изобретения станут очевидными исходя из следующего далее подробного описания изобретения.

Углерод присутствует в стали при уровне содержания в диапазоне от 0,19% до 0,24%. Углерод представляет собой элемент, необходимый для увеличения прочности листовой стали в результате производства фазы, характеризующейся низкотемпературным превращением, такой как мартенсит. Дополнительное количество углерода также играет ключевую роль при стабилизировании аустенита. Уровень содержания углерода, составляющий менее, чем 0,19%, не дал бы возможности ни стабилизировать аустенит, ни зафиксировать, по меньшей мере, 5% мартенсита, что, тем самым, уменьшает прочность, а также тягучесть. С другой стороны, при уровне содержания углерода, превышающем 0,24%, зона сварки и зона термического воздействия значительно упрочняются, и, таким образом, механические свойства зоны сварки ухудшаются.

Уровень содержания марганца в стали настоящего изобретению находится в диапазоне от 1,9% до 2,2%. Марганец представляет собой элемент, который оказывает воздействие на прочность, а также стабилизирует аустенит с образованием остаточного аустенита. В целях получения прочности и прокаливаемости листовой стали, а также стабилизирования аустенита было установлено количество, составляющее, по меньшей мере, приблизительно 1,9% (масс.) марганца. Таким образом, предпочтительным является более высокий уровень процентного содержания марганца, такой как величина в диапазоне от 2,0 до 2,2%. Но в случае уровня содержания марганца, составляющего более, чем 2,2%, это будет приводить к получению неблагоприятных эффектов, таких как замедление превращения аустенита в бейнит во время изотермической выдержки для бейнитного превращения, что приводит к уменьшению тягучести. Помимо этого, уровень содержания марганца, составляющий более, чем 2,2%, также привел бы к уменьшению свариваемости настоящей стали.

Уровень содержания кремния в стали настоящего изобретения находится в диапазоне от 1,4% до 1,6%. Кремний в качестве составной части замедляет образование выделений углерода из аустенита. Поэтому вследствие присутствия 1,4% кремния аустенит, обогащенный по углероду, стабилизируется при комнатной температуре. Однако, добавление более, чем 1,6% кремния не улучшает упомянутый эффект и приводит к появлению проблем, таких как охрупчивание при горячей прокатке. Поэтому концентрацию контролируемо выдерживают в границах верхнего предельного значения в 1,6%.

Уровень содержания алюминия в стали настоящего изобретения находится в диапазоне от 0,01 до 0,06%. В пределах такого диапазона алюминий связывается с азотом в стали с образованием нитрида алюминия таким образом, что уменьшается размер зерен. Но всякий раз при превышении уровнем содержания алюминия значения в 0,06% в настоящем изобретения это будет увеличивать температуру Ас3, что, тем самым, уменьшит производительность.

Уровень содержания хрома в стали настоящего изобретения находится в диапазоне от 0,2% до 0,5%. Хром представляет собой существенный элемент, который придает стали прочность и упрочнение, но при использовании более, чем 0,5% ухудшает качество отделки поверхности стали.

Уровень содержания фосфора в стали настоящего изобретения ограничивается значением 0,02%. Фосфор представляет собой элемент, который осуществляет упрочнение в твердом растворе, а также создает препятствия для образования карбидов. Поэтому выгодным может оказаться маленькое количество фосфора, составляющее, по меньшей мере, 0,002%, но фосфору также свойственен и свой неблагоприятный эффект, такой как ухудшение свариваемости при точечной сварке и тягучести в горячем состоянии, в частности, вследствие его тенденции к ликвации на границах зерен или к совместной ликвации с марганцем. По данным причинам его уровень содержания предпочтительно ограничивается максимумом в 0,013%.

Сера не представляет собой существенный элемент, но может содержаться в стали в качестве примеси. Уровень содержания серы предпочтительно является по возможности наиболее низким, но составляет 0,03% и более, а предпочтительно, самое большее, 0,003%, с точки зрения стоимости изготовления. Кроме того, в случае присутствия более высокого уровня содержания серы в стали она будет объединяться с образованием сульфида в особенности с Mn и Ti и уменьшать их благоприятное воздействие на настоящее изобретение.

Ниобий представляет собой необязательный элемент, который может быть добавлен к стали в количестве, доходящем вплоть до 0,06%, предпочтительно находящемся в диапазоне от 0,0010 до 0,06%. Он является подходящим для использования при получении карбонитридов в целях придания прочности стали, соответствующей изобретению, в результате дисперсионного упрочнения. Поскольку ниобий задерживает рекристаллизацию во время нагревания, микроструктура, полученная в конце воздействия температуры выдержки и как следствие после полного отжига, является более мелкой, это приводит к упрочнению продукции. Но в случае уровня содержания ниобия, составляющего более, чем 0,06%, количество карбонитридов не будет благоприятным для настоящего изобретения, поскольку большое количество карбонитридов имеет тенденцию к уменьшению тягучести стали.

Титан представляет собой необязательный элемент, который может быть добавлен к стали настоящего изобретения в количестве, доходящем вплоть до 0,08%, предпочтительно находящемся в диапазоне от 0,001% до 0,08%. Как и ниобий, он включается в карбонитриды и, таким образом, играет роль при упрочнении. Но он также включен и в образование TiN, что проявляется во время затвердевания отлитой продукции. Количество Ti, таким образом, ограничивают значением в 0,08% во избежание образования крупных частиц TiN, пагубных для раздачи отверстия. В случае уровня содержания титана, составляющего менее, чем 0,001%, он не будет придавать какой-либо эффект в отношении стали настоящего изобретения.

Ванадий представляет собой необязательный элемент, который может быть добавлен к стали настоящего изобретения в количестве, доходящем вплоть до 0,1%, предпочтительно находящемся в диапазоне от 0,001% до 0,01%. Как и ниобий, он включается в карбонитриды и, таким образом, играет роль при упрочнении. Но он также включен и в образование VN, что проявляется во время затвердевания отлитой продукции. Количество V, таким образом, ограничивают значением 0,1% во избежание образования крупных частиц VN, пагубных для раздачи отверстия. В случае уровня содержания титана, составляющего менее, чем 0,001%, он не будет придавать какой-либо эффект в отношении стали настоящего изобретения.

Кальций представляет собой необязательный элемент, который может быть добавлен к стали настоящего изобретения в количестве, доходящем вплоть до 0,005%, предпочтительно находящемся в диапазоне от 0,001% до 0,005%. Кальций добавляют к стали настоящего изобретения в качестве необязательного элемента в особенности во время обработки для образования включений. Кальций вносит свой вклад в рафинирование стали в результате купирования пагубного уровня содержания серы при ее глобуляризации.

Другие элементы, такие как церий, бор, магний или цирконий, могут быть добавлены по отдельности или в комбинации в следующих далее долях: Се ≤ 0,1%, В ≤ 0,01%, Mg ≤ 0,05% и Zr ≤ 0,05%. Вплоть до указанных максимальных уровней содержания данные элементы делают возможным измельчение зерна во время затвердевания.

Остаток композиции стали состоит из железа и неизбежных примесей, получающихся в результате переработки.

Микроструктура листовой стали, соответствующей изобретению, включает от 5% до 15% отпущенного мартенсита, от 10% до 15% остаточного аустенита и необязательно вплоть до 5% феррита при выражении в долях площади поверхности, при этом остаток образован из бейнита, причем уровень содержания бейнита составляет, по меньшей мере, 70%.

Бейнит представляет собой матрицу стали и содержится при минимальном количестве в 70%, предпочтительно 75%. В рамках настоящего изобретения бейнит состоит из реечного бейнита и гранулярного бейнита. Гранулярным бейнитом является бейнит, характеризующийся очень низкой плотностью карбидов, что означает включение в сталь менее, чем 100 карбидов при расчете на единицу площади поверхности в 100 мкм2. Реечный бейнит имеет форму тонких реек феррита при образовании карбида между рейками. Размер карбидов, присутствующих между рейками, является таким, чтобы количество карбидов, составляющих более, чем 0,1 микрона, составляло бы менее, чем 50000/мм2. Реечный бейнит придает стали надлежащую раздачу отверстия, в то время как гранулярный бейнит придает улучшенное относительное удлинение.

Отпущенный мартенсит содержится в количестве в диапазоне от 5 до 15%. В случае уровня содержания отпущенного мартенсита, составляющего менее, чем 5%, было бы затруднительно достигнуть уровня прочности в 1150 МПа, а в случае достижения количеством мартенсита более, чем 15%, это было бы пагубным для свариваемости стали, а также оказало бы неблагоприятное воздействие на тягучесть.

Остаточный аустенит содержится в количестве в диапазоне от 10 до 15%. Как это известно, он характеризуется более большей растворимостью углерода в сопоставлении с бейнитом и, таким образом, исполняет функцию эффективной ловушки углерода, что поэтому замедляет образование карбидов в бейните. Остаточный аустенит настоящего изобретения предпочтительно содержит углерод в количестве в диапазоне от 0,9 до 1,15%, при этом средний уровень содержания углерода в аустените составляет 1,00%. Таким образом, баланс углерода между бейнитом и аустенитом облегчает горячую прокатку в аустенитном диапазоне при одновременном обеспечении придания бейнитными зернами механических свойств, таких как деформируемость и относительное удлинение. В дополнение к этому, аустенит также придает настоящей стали тягучесть.

Отпущенный мартенсит и остаточный аустенит могут присутствовать в стали, соответствующей изобретению, в качестве изолированных фаз или в виде мартенситно-аустенитных островов, что является предпочтительным.

Феррит может присутствовать в микроструктуре стали, соответствующей изобретению, в качестве случайной микроструктуры вследствие, например, низкой скорости охлаждения. Такой феррит может включать полигональный феррит, реечный феррит, игольчатый феррит, пластинчатый феррит или эпитаксиальный феррит. Присутствие феррита в настоящем изобретении может придавать стали деформируемость и относительное удлинение, а также в определенной степени сопротивление усталостному разрушению. Но оно также может и оказывать неблагоприятное воздействие вследствие увеличения ферритом перепада твердостей с твердыми фазами, такими как мартенсит и бейнит, и локального уменьшения тягучести, что в результате приводит к получению меньшего коэффициента раздачи отверстия. Поэтому его присутствие ограничивают максимумом в 5%.

Листовая сталь, соответствующая изобретению, может быть получена при использовании любого надлежащего способа. Однако, предпочтительным является использование способа, соответствующего изобретению, который включает следующие далее последовательные стадии:

- формирование композиции стали, соответствующей изобретению, для получения полуфабриката;

- повторное нагревание указанного полуфабриката до температуры в диапазоне от 1000°С до 1280°С;

- прокатка указанного полуфабриката полностью в аустенитном диапазоне, где температура конца горячей прокатки является большей или равной 850°С, для получения горячекатаной листовой стали;

- охлаждение листа при скорости охлаждения, составляющей более, чем 30°C/с, до температуры скатывания в рулон, которая является меньшей или равной 600°С, и скатывание в рулон указанного горячекатаного листа;

- охлаждение указанного горячекатаного листа;

- необязательно осуществление технологического процесса удаления окалины в отношении упомянутой горячекатаной листовой стали;

- проведение в отношении горячекатаной листовой стали отжига при температуре в диапазоне от 400°С до 750°С на протяжении от 1 часа до 96 часов;

- необязательно осуществление технологического процесса удаления окалины в отношении упомянутой горячекатаной отожженной листовой стали;

- холодная прокатка упомянутой горячекатаной листовой стали при степени обжатия в диапазоне от 35 до 90% для получения холоднокатаной листовой стали;

- после этого непрерывный отжиг упомянутой холоднокатаной листовой стали при скорости в диапазоне от 1 до 20°C/с до температуры томления в диапазоне от Ас3 до Ас3 + 50°С на протяжении, по меньшей мере, 100 секунд, при этом температуру и время выбирают для получения уровня процентного содержания в 100% аустенита;

- после этого охлаждение листа при скорости, составляющей более, чем 20°C/с, до температуры в диапазоне от Ms – 10°С до Ms + 10°С, где Ms представляет собой температуру Ms для первоначального аустенита до охлаждения, а после этого

- выдержка холоднокатаной листовой стали в диапазоне от 350 до 450°С на протяжении периода времени от 250 до 1000 секунд; после этого

- охлаждение листа до комнатной температуры при скорости охлаждения, составляющей не более, чем 200°C/с.

Такой технологический процесс включает получение полуфабриката из стали, характеризующейся химическим составом, соответствующим изобретению. Полуфабрикат может быть изготовлен в результате либо разливки в слитки, либо непрерывной разливки в виде тонких слябов или тонких штрипсов, то есть, при наличии толщины, например, в диапазоне от приблизительно 220 мм для слябов вплоть до нескольких десятков миллиметров для тонких штрипсов.

Для целей упрощения настоящего изобретения в качестве полуфабриката будет рассматриваться сляб. Сляб, характеризующийся описанным выше химическим составом, изготавливают в результате непрерывной разливки, где сляб предпочтительно претерпевал прямое мягкое обжатие во время разливки для обеспечения исключения осевой ликвации и уменьшения пористости. Сляб, полученный при использовании технологического процесса непрерывной разливки, может быть использован непосредственно при высокой температуре после непрерывной разливки или может быть сначала охлажден до комнатной температуры, а после этого повторно нагрет для горячей прокатки.

Температура сляба, который подвергают горячей прокатке, предпочтительно составляет, по меньшей мере, 1000°С, предпочтительно более, чем 1200°С, и должна составлять менее, чем 1280°С. В случае температуры сляба, составляющей менее, чем 1000°С, на прокатный стан будет воздействовать избыточное давление, и, кроме того, температура стали может уменьшиться до температуры ферритного превращения во время чистовой прокатки, в результате чего сталь будет подвергаться прокатке в состоянии, в котором в структуре содержался бы превращенный феррит. Кроме того, температура не должна составлять более, чем 1280°С, поскольку это представляло бы собой риск образования ферритных зерен неправильной формы, приводя в результате к получению крупного ферритного зерна, что уменьшает способность данных зерен рекристаллизоваться во время горячей прокатки. Чем большим будет первоначальный размер ферритных зерен, тем с меньшей легкостью феррит будет рекристаллизоваться, что означает необходимость избегания температур повторного нагревания, составляющих более, чем 1280°С, поскольку они являются дорогостоящими с точки зрения промышленности и неблагоприятными применительно к рекристаллизации феррита.

Температура сляба предпочтительно является достаточно высокой таким образом, чтобы горячая прокатка могла бы быть завершена полностью в аустенитном диапазоне, при этом температура конца горячей прокатки остается составляющей более, чем 850°С, а предпочтительно более, чем 900°С. Чистовую прокатку необходимо проводить при более, чем 850°С, поскольку ниже данной температуры листовая сталь демонстрирует значительное падение прокатываемости. Для получения структуры, которая является благоприятной для рекристаллизации и прокатки, предпочтительной является температура чистовой прокатки в диапазоне от 900 до 950°С.

После этого лист, полученный данным образом, охлаждают при скорости охлаждения, составляющей более, чем 30°C/с, до температуры скатывания в рулон, которая составляет менее, чем 600°С. Предпочтительно скорость охлаждения будет меньшей или равной 65°C/с и составлять более, чем 35°C/с. Температура скатывания в рулон предпочтительно составляет более, чем 350°С для избегания превращения аустенита в феррит и перлит и внесения вклада в формирование гомогенной микроструктуры бейнита и мартенсита.

Скатанная в рулон горячекатаная листовая сталь может быть охлаждена до комнатной температуры до проведения для нее отжига горячей полосы или может быть непосредственно отправлена на отжиг горячей полосы.

Горячекатаная листовая сталь по мере надобности может быть подвергнута необязательному травлению для удаления окалины, образовавшейся во время горячей прокатки. После этого горячекатаный лист подвергают отжигу при температуре в диапазоне от 400°С до 750°С на протяжении от 1 до 96 часов. Температуру такого отжига горячей полосы определяют в соответствии с целевым уровнем процентного содержания бейнита, поскольку чем большей будет температура, тем более высоким будет уровень процентного содержания бейнита, а, в частности, гранулярного бейнита. Это запускается в результате измельчения размера бывшего аустенитного зерна. После этого по мере надобности может быть проведено травление данной горячекатаной и отожженной листовой стали для удаления окалины.

Вслед за этим горячекатаные и отожженные листы подвергают холодной прокатке при обжатии по толщине в диапазоне от 35 до 90%. После этого холоднокатаную листовую сталь подвергают отжигу для придания стали настоящего изобретения целевой микроструктуры и механических свойств.

Для проведения непрерывного отжига холоднокатаной листовой стали ее сначала нагревают при скорости нагревания, находящейся в диапазоне от 1 до 20°C/с, предпочтительно составляющей более, чем 3°C/с, до температуры томления в диапазоне от Ас3 до Ас3 + 50°С на протяжении, по меньшей мере, 100 секунд, а предпочтительно не более, чем 1000 секунд. Температуру и время выбирают для обеспечения достижения полной рекристаллизации, то есть, для получения уровня процентного содержания в 100% аустенита. Ас3 для стали, соответствующей изобретению, обычно находится в диапазоне от 840 до 900°С.

После этого лист охлаждают при скорости охлаждения, составляющей более, чем 20°C/с, вплоть до достижения Ms +/– 10°C, где Ms представляет собой температуру Ms для первоначального аустенита до охлаждения. Температура прекращения охлаждения должна быть по возможности наиболее близкой к Ms. В одном предпочтительном варианте осуществления скорость охлаждения составляет более, чем 30°C/с.

После этого температуру холоднокатаной листовой стали увеличивают до значения в диапазоне от 350 до 450°С, при этом увеличение температуры от Ms +/– 10°C до температуры в диапазоне от 350 до 450°С обуславливается явлением рекалесценции. Вслед за этим листовую сталь выдерживают при температуре в диапазоне от 350 до 450°С на протяжении периода времени, составляющего, по меньшей мере, 250 секунд, но не более, чем 1000 секунд. Данное термическое перестаривание стабилизирует аустенит, обогащенный по углероду, и вносит свой вклад в образование и стабилизирование карбидного бейнита низкой плотности, что придает стали настоящего изобретения целевые механические свойства.

После этого холоднокатаную листовую сталь охлаждают до комнатной температуры при скорости охлаждения, составляющей не более, чем 200°C/с. Во время данного охлаждения нестабильный остаточный аустенит может превратиться в свежий мартенсит в форме островов МА.

На данной ступени может быть проведена необязательная операция прокатки в валах дрессировочной клети при степени обжатия, составляющей менее, чем 0,6%.

После этого на термообработанный холоднокатаный лист необязательно может быть нанесено покрытие при использовании электроосаждения или вакуумного нанесения покрытия или любого другого подходящего для использования технологического процесса.

В целях уменьшения градиента твердости между фазами и обеспечения дегазирования продукции с нанесенными покрытиями необязательно после отжига в отношении продукции без нанесенного покрытия или после нанесения покрытия в отношении продукции с нанесенным покрытием может быть проведен последующий отжиг в камерной печи, предпочтительно проводимый при температуре в диапазоне от 170 до 210°С на протяжении от 12 часов до 30 часов.

Примеры

Следующие далее испытания и примеры, представленные в настоящем документе, являются неограничивающими по своей природе и должны рассматриваться только в целях иллюстрирования и будут демонстрировать выгодные признаки настоящего изобретения и разъяснять значение параметров, выбранных изобретателями после проведения обширных экспериментов, и дополнительно определять свойства, достижения которых можно добиться при использовании стали, соответствующей изобретению.

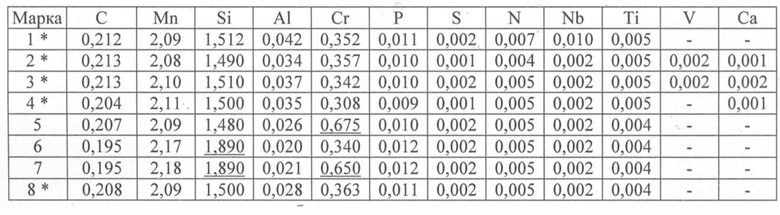

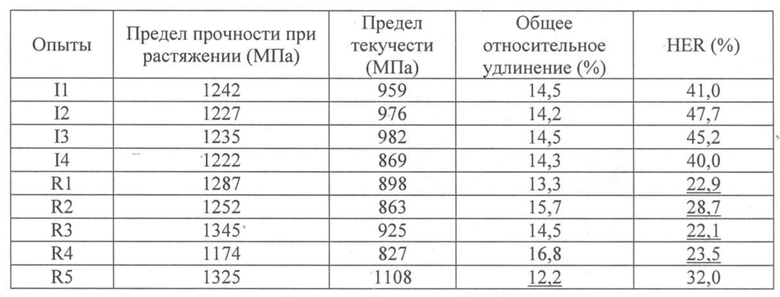

Образцы листовых сталей, соответствующих изобретению и некоторым сравнительным маркам, получали при использовании композиций, собранных в таблице 1, и технологических параметров, собранных в таблице 2. Соответствующие микроструктуры данных листовых сталей были собраны в таблице 3, а свойства – в таблице 4.

Таблица 1 иллюстрирует стали, характеризующиеся композициями, выражаемыми в уровнях массового процентного содержания.

Таблица 1: композиции в опытах

* = соответствие изобретению; подчеркнутые значения: несоответствие изобретению.

Таблица 2 собирает параметры технологического процесса отжига, воплощенные в отношении сталей из таблицы 1.

Таблица 1 также демонстрирует температуры бейнитного превращения Bs и мартенситного превращения Ms для стали изобретения и эталонной стали. Вычисление значений Bs и Ms проводят при использовании формул Ван Бохемена, опубликованных в публикации Materials Science and Technology (2012) vol. 28, no. 4, pp. 487-495, которые представляют собой нижеследующее:

Bs = 839 – (86*[Mn] + 23*[Si] + 67*[Cr] + 33*[Ni] + 75*[Mo]) – 270*(1 – EXP(– 1,33*[C]))

Ms = 565 – (31*[Mn] + 13*[Si] + 10*[Cr] + 18*[Ni] + 12*[Mo]) – 600*(1 – EXP(– 0,96*[C]))

Кроме того, до проведения отжиговой обработки в отношении сталей изобретения, а также эталонных сталей образцы нагревали до температуры в диапазоне от 1000°С до 1280°С, а после этого подвергали горячей прокатке при температуре конца прокатки, составляющей более, чем 850°С, и вслед за этим их скатывали в рулон при температуре, составляющей менее, чем 600°С. После этого горячекатаный рулон подвергают переработке в соответствии с притязаниями в формуле изобретения, а вслед за этим холодной прокатке при обжатии по толщине в диапазоне от 35 до 90%.

Таблица 2: технологические параметры в опытах

подчеркнутые значения: несоответствие изобретению.

НВА: отжиг горячекатаной листовой стали

Таблица 3 собирает результаты испытания, проведенного в соответствии со стандартами в отношении различных микроскопов, таких как сканирующий электронный микроскоп, для определения композиции микроструктуры из опытов как со сталью изобретения, так и с эталонной сталью.

Таблица 3: микроструктуры в опытах

подчеркнутые значения: несоответствие изобретению.

Таблица 4 собирает механические свойства как стали изобретения, так и эталонной стали. Испытание на предел прочности при растяжении, предел текучести и общее относительное удлинение проводят в соответствии со стандартами JIS Z2241, в то время как для оценки раздачи отверстия используют испытание, называемое испытанием на раздачу отверстия, в соответствии со стандартом ISO16630:2009. В данном испытании образец подвергают пробивке для получения отверстия в 10 мм (= Di) и деформированию. После деформирования измеряли диаметр отверстия Df и коэффициент раздачи отверстия (HER) рассчитывали при использовании представленной ниже формулы:

HER% = 100*(Df – Di)/Di

Таблица 4: механические свойства в опытах

подчеркнутые значения: несоответствие изобретению.

Как это демонстрируют примеры, листовые стали, соответствующие изобретению, представляют собой единственные материалы, демонстрирующие все целевые свойства, благодаря своим конкретным композиции и микроструктурам.

Изобретение относится к области металлургии, а именно к холоднокатаной листовой стали, используемой для изготовления деталей транспортных средств. Сталь имеет химический состав, содержащий в мас.%: 0,19 ≤ углерод ≤ 0,24, 1,9 ≤ марганец ≤ 2,2, 1,4 ≤ кремний ≤ 1,6, 0,01 ≤ алюминий ≤ 0,06, 0,2 ≤ хром ≤ 0,5, фосфор ≤ 0,02, сера ≤ 0,03, при необходимости по меньшей мере один элемент из: ниобий ≤ 0,06, титан ≤ 0,08, ванадий ≤ 0,1 и кальций ≤ 0,005, остальное - железо и неизбежные примеси. Сталь обладает микроструктурой, включающей от 5 до 15% отпущенного мартенсита, от 10 до 15% остаточного аустенита и необязательно вплоть до 5% феррита при выражении в долях площади поверхности, при этом остаток образован из бейнита, причем уровень содержания бейнита составляет не менее 70%. Сталь обладает требуемыми высокими прочностью и деформируемостью. 5 н. и 10 з.п. ф-лы, 4 табл.

1. Холоднокатаная листовая сталь, при этом сталь содержит в массовых процентах:

0,19% ≤ углерод ≤ 0,24%,

1,9% ≤ марганец ≤ 2,2%,

1,4% ≤ кремний ≤ 1,6%,

0,01% ≤ алюминий ≤ 0,06%,

0,2% ≤ хром ≤ 0,5%,

фосфор ≤ 0,02%,

сера ≤ 0,03%

и необязательно один или несколько следующих далее элементов:

ниобий ≤ 0,06%,

титан ≤ 0,08%,

ванадий ≤ 0,1%,

кальций ≤ 0,005%,

при этом остаток включает железо и неизбежные примеси,

причем листовая сталь обладает микроструктурой, включающей от 5 до 15% отпущенного мартенсита, от 10 до 15% остаточного аустенита и необязательно вплоть до 5% феррита при выражении в долях площади поверхности, при этом остаток образован из бейнита, причем уровень содержания бейнита составляет по меньшей мере 70%.

2. Листовая сталь по п. 1, в которой химический состав содержит от 2,0 до 2,2% марганца.

3. Листовая сталь по п. 1 или 2, в которой состав содержит максимум 0,013% фосфора.

4. Листовая сталь по любому из пп. 1-3, в которой микроструктура включает более чем 75% бейнита.

5. Листовая сталь по любому из пп. 1-4, в которой остаточный аустенит характеризуется концентрацией углерода в диапазоне от 0,9 до 1,15%.

6. Листовая сталь по любому из пп. 1-5, характеризующаяся пределом прочности при растяжении, большим или равным 1150 МПа, коэффициентом раздачи отверстия, большим или равным 30%, и общим относительным удлинением, большим или равным 13%.

7. Листовая сталь по п. 6, характеризующаяся пределом прочности при растяжении, составляющим более чем 1200 МПа, и коэффициентом раздачи отверстия, большим или равным 40%.

8. Листовая сталь по п. 7, характеризующаяся общим относительным удлинением, составляющим по меньшей мере 14%.

9. Способ изготовления холоднокатаной листовой стали, включающий следующие далее последовательные стадии:

обеспечение наличия состава стали по любому из пп. 1-3 для получения полуфабриката;

повторный нагрев указанного полуфабриката до температуры от 1000 до 1280°С;

прокатка указанного полуфабриката полностью в аустенитном диапазоне, при этом температура конца горячей прокатки является большей или равной 850°С, для получения горячекатаной листовой стали;

охлаждение горячекатаной листовой стали при скорости охлаждения, составляющей более чем 30°C/с, до температуры скатывания в рулон, которая является большей чем 350°С и меньшей или равной 600°С, и скатывание в рулон горячекатаной листовой стали;

при необходимости охлаждение скатанной в рулон горячекатаной листовой стали до комнатной температуры;

необязательно осуществление технологического процесса удаления окалины с горячекатаной листовой стали;

отжиг горячекатаной листовой стали при температуре в диапазоне от 400 до 750°С на протяжении от 1 часа до 96 часов;

необязательно осуществление технологического процесса удаления окалины с горячекатаной отожженной листовой стали;

холодная прокатка упомянутой горячекатаной листовой стали при степени обжатия в диапазоне от 35 до 90% для получения холоднокатаной листовой стали;

после этого непрерывный отжиг упомянутой холоднокатаной листовой стали при скорости в диапазоне от 1 до 20°C/с до температуры томления в диапазоне от Ас3 до Ас3 + 50°С на протяжении по меньшей мере 100 секунд, при этом температуру и время выбирают для получения уровня процентного содержания в 100% аустенита;

после этого охлаждение холоднокатаной листовой стали со скоростью, составляющей более чем 20°C/с, до температуры в диапазоне от Ms –10°С до Ms +10°С, где Ms представляет собой температуру Ms для первоначального аустенита до охлаждения, а после этого

выдержка холоднокатаной листовой стали в диапазоне от 350 до 450°С на протяжении периода времени от 250 до 1000 секунд; после этого

охлаждение холоднокатаной листовой стали до комнатной температуры при скорости охлаждения, составляющей не более чем 200°C/с.

10. Способ по п. 9, в котором температуру скатывания в рулон горячекатаной листовой стали устанавливают в диапазоне от 350 до 600°С.

11. Способ по п. 9 или 10, в котором холоднокатаную листовую сталь подвергают непрерывному отжигу при температуре в диапазоне от 840 до 900°С на протяжении от 100 до 1000 секунд.

12. Способ по любому из пп. 9-11, в котором на холоднокатаную листовую сталь также наносят покрытие из цинка или сплава на цинковой основе.

13. Применение листовой стали по любому из пп. 1-8 для изготовления конструкционных деталей или деталей, отвечающих за безопасность, транспортного средства.

14. Применение способа изготовления холоднокатаной листовой стали по любому из пп. 9-11 для изготовления конструкционных деталей или деталей, отвечающих за безопасность, транспортного средства.

15. Транспортное средство, содержащее деталь, полученную из холоднокатаной листовой стали по любому из пп. 1-8.

Авторы

Даты

2021-06-25—Публикация

2017-12-19—Подача