Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к графеновому материалу, в частности к графеновому порошку, а также к его получению и применению.

Предшествующий уровень техники настоящего изобретения

Графен представляет собой тип углеродного материала, в котором присутствует однослойная двумерная сотовая структура кристаллической решетки, которая образована соединением Sp2-гибридизированных атомов углерода. Графен может проявлять сверхвысокую электропроводность (с подвижностью электронов 10000 см2/(В⋅с)) и теплопроводность (приблизительно 5000 Вт/(м⋅К)), а также иметь большую удельную площадь поверхности. Графен может находить широкое применение в таких областях, как электроника, аэрокосмическая промышленность, военное производство, новая энергетика и т.п. Можно ожидать, что графен вызовет новую революцию в современной электронной технологии. После многолетних исследований и разработок были достигнуты значительные прорывы в технологии крупномасштабного производства, оборудовании для обработки и качестве графеновых изделий. Однако еще предстоит решить множество ключевых технологических задач. Например, современные способы изготовления графенового порошка, используемые на многих предприятиях, по-прежнему представляют собой окислительно-восстановительные процессы, в которых могут присутствовать в больших количествах сильные кислоты и окислители, что приводит к серьезным проблемам загрязнения. В то же время полученный графеновый порошок содержит большое количество дефектов при неконтролируемом качестве продукции, что ограничивает дальнейшее применение и серьезно сдерживает промышленное освоение графена.

В патентной заявке КНР № CN102838110B предложен способ, включающий обжиг смеси порошка магния и порошка карбоната и синтез с получением графенового порошка. Этот способ является простым в эксплуатации и применимым при непрерывном производстве. Однако для этого способа требуется порошок магния высокой чистоты. Для производства графена в качестве источника углерода используются карбонаты, что приводит к неудовлетворительным экономическим показателям. Кроме того, графеновый порошок может иметь низкую степень кристалличности и качество. Соответственно, его последующее применение оказывается в некоторой степени ограниченным.

В патентной заявке КНР № CN 107539973 B предложен способ, включающий ультразвуковое расслаивание исходных материалов из графита, интеркаляционного вспенивающего вещества и хлорсульфоновой кислоты с получением графеновой суспензии, которую подвергают замораживанию-высушиванию с получением графенового порошка. Графен, полученный этим способом, может иметь полностью кристаллическую структуру. Этот способ отличается простотой и экономичностью. Однако ультразвуковое расслаивание может иметь низкую эффективность и неудовлетворительную стабильность обработки, а также затруднять удаление из продукта примесей, не представляющих собой ионы углерода, что делает затруднительным его крупномасштабное применение.

В патентной заявке КНР № CN 105540575 А предложен способ получения графена посредством использования расслаивания в гомогенизаторе под высоким давлением, в котором исходный графитовый материал, интеркаляционное вещество и диспергирующее вещество обрабатывали в гомогенизаторе под высоким давлением с получением графенового порошка. Этот способ может обеспечить высокий выход графена. Однако способ отличается сложностью и требует большого количества органических растворителей, что приводит к загрязнению окружающей среды. В то же время интеркаляционное вещество в растворе может оставаться в графеновых продуктах, что затрудняет очистку и тем самым производит неблагоприятное воздействие на качество графеновых продуктов. Соответственно, оказывается затруднительным крупномасштабное применение этих продуктов на перерабатывающих предприятиях, производящих, например, литий-ионные аккумуляторы.

Таким образом, техническая проблема заключается в том, чтобы разработать графеновый порошок, который отличается превосходными характеристиками диспергирования, простотой получения, низкой стоимостью и высоким качеством.

Краткое раскрытие настоящего изобретения

Задача настоящего изобретения заключается в том, чтобы решить одну или несколько проблем предшествующего уровня техники, связанных с графеновыми порошками и представляющих собой, в частности, низкую удельную электропроводность, неравномерное диспергирование в растворителях, склонность к агломерации, сложности производства и т.п. Таким образом, согласно настоящему изобретению предложен графеновый порошок, способ его получения и применение. Графеновый порошок в соответствии с настоящим изобретением имеет преимущества, такие как низкое содержание дефектов, высокий удельная электропроводность и т.п., а также он может находить применение в электропроводных композиционных материалах, антикоррозионных покрытиях и теплорассеивающих композиционных материалах. В частности, когда графеновый порошок используется в литий-ионных аккумуляторах, он может значительно уменьшать внутреннее сопротивление электродов и повышать устойчивость аккумуляторов при любой силе тока.

Согласно первому аспекту настоящего изобретения предложен графеновый порошок, который представляет собой стопку графеновых листов, причем графеновый порошок демонстрирует в своем спектре комбинационного рассеяния пик D и пик G, причем высоты пиков составляют ID и IG, соответственно, и при этом соотношение ID/IG составляет 0,10 или менее.

Согласно второму аспекту настоящего изобретения предложен способ получения графенового порошка, включающий следующие стадии:

(1) осуществление предварительного вспенивания вспенивающегося графита с получением предварительно вспененного графита;

(2) смешивание предварительно вспененного графита, полученного на стадии (1), со смачивающим веществом и растворителем, а затем осуществление первой гомогенизации смеси при высоком давлении и второй гомогенизации при высоком давлении с получением суспензии, содержащей графеновый порошок, причем давление для второй гомогенизации при высоком давлении составляет на 10-20 МПа более чем давление для первой гомогенизации при высоком давлении;

(3) высушивание суспензии, содержащей графеновый порошок и полученной на стадии (2), с получением графенового порошка.

Согласно третьему аспекту настоящего изобретения предложено применение графенового порошка или материала, полученного данным способом, в электропроводном композиционном материале.

Согласно четвертому аспекту настоящего изобретения предложено применение графенового порошка или материала, полученного данным способом, в антикоррозионном покрытии.

Согласно пятому аспекту настоящего изобретения предложено применение графенового порошка или материала, полученного данным способом, в теплорассеивающем композиционном материале.

По сравнению с предшествующим уровнем техники настоящее изобретение обеспечивает следующие технические эффекты.

(1) Графеновый порошок в соответствии с настоящим изобретением состоит из стопки листов графена. Предпочтительно, чтобы листы графена складывались неплотно, оставляя в стопке пустоты. Соответственно, порошок графена в соответствии с настоящим изобретением может иметь большую поверхность контакта с растворителями и хорошую диспергируемость как в растворителях на водной, так и в растворителях на масляной основе. При использовании стопка может быть рассредоточена на соответствующие листы графена. Графеновый порошок в соответствии с настоящим изобретением и соответствующие листы графена, полученные в результате диспергирования, могут иметь такие характеристики, как высокая чистота, малое количество дефектов, высокая удельная электропроводность и т.п. Графеновый порошок в соответствии с настоящим изобретением может находить успешное применение в таких областях, как электропроводные композиционные материалы, антикоррозионные покрытия (в частности, антикоррозионные покрытия из эпоксидной смолы), композиционные материалы, теплорассеивающие материалы и т.п.Например, когда порошок графена в соответствии с настоящим изобретением находит применение в антикоррозионных покрытиях, он может значительно снизить содержание цинка, но улучшить антикоррозионные характеристики покрытий. Когда порошок графена в соответствии с настоящим изобретением находит применение в теплорассеивающих покрытиях, он может значительно улучшить теплопроводность полученной теплорассеивающей пленки в направлениях X и Y. Графеновый порошок в соответствии с настоящим изобретением оказывается особенно пригодным для использования в качестве электропроводного вещества в литиевых аккумуляторах. Графеновые листы, содержащиеся в графеновом порошке в соответствии с настоящим изобретением, являются цельными и имеют большой радиальный размер. Следовательно, при использовании порошка графена в соответствии с настоящим изобретением в качестве электропроводного вещества диспергированные графеновые листы большого размера могут увеличить площадь контакта между ними и одним или несколькими активными электродными материалами. Это может обеспечить больше путей для переноса электронов в одном или нескольких активных электродных материалах и в результате этого упростить формирование сети для планарной проводимости электронов внутри полученного электрода. Это может уменьшить внутреннее сопротивление электрода и улучшить эксплуатационные характеристики и устойчивость аккумулятора.

(2) В способе получения в соответствии с настоящим изобретением находит применение гомогенизация при повышенном градиенте давления, необязательно с выбором конкретного смачивающего вещества и необязательным выбором соответствующего коэффициента расширения для расширения графита при послойном расслаивании графита. Целостность решетки графена в графеновых листах сохраняется в более высокой степени. Таким образом, в полученном графеновом порошке графеновые листы являются относительно цельными, имеют больший радиальный размер, меньшую толщину, более высокую чистоту, малое количество дефектов и более высокую удельную электропроводность. Кроме того, в способе получения графенового порошка в соответствии с настоящим изобретением не требуется использование таких реагентов, как окислители, сильные кислоты, сильные основания и т.п., что делает его экологически чистым и благоприятным для окружающей среды.

Краткое описание фигур

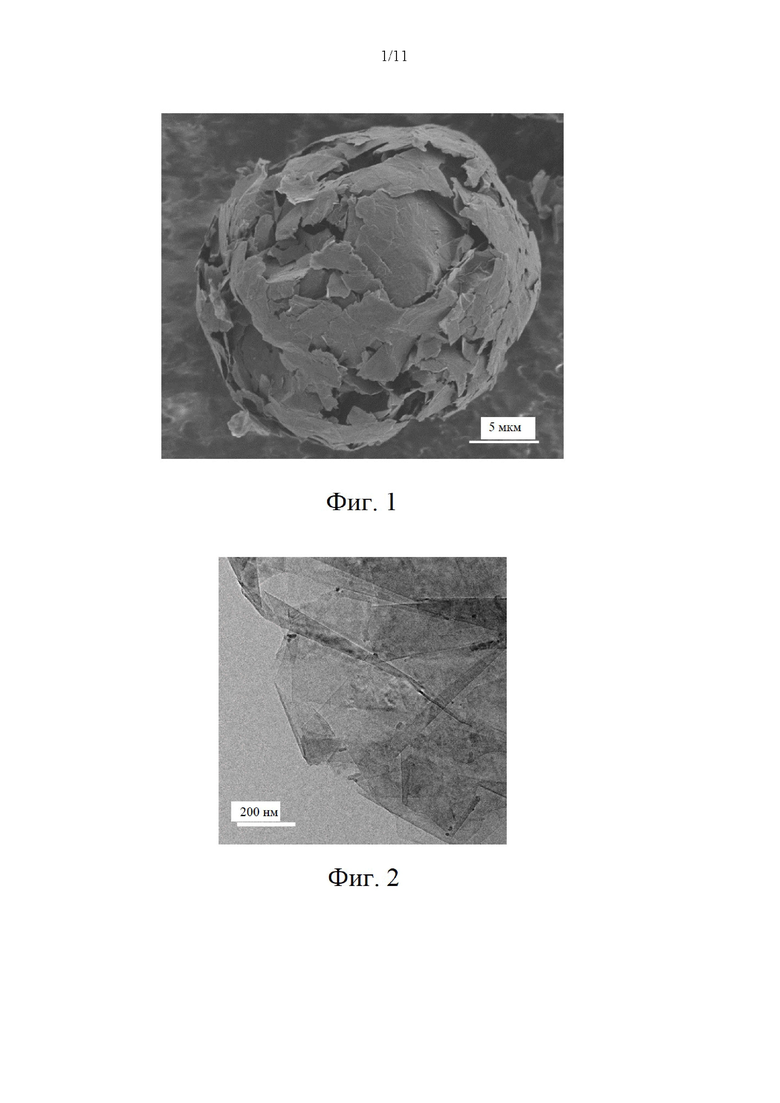

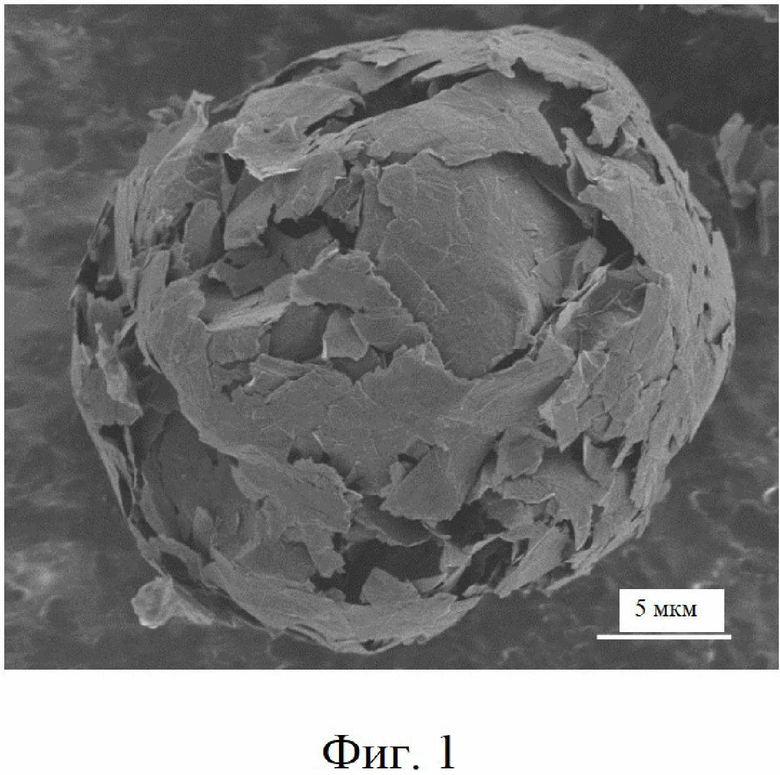

На фиг. 1 проиллюстрировано полученное методом сканирующей электронной микроскопии (СЭМ) изображение графенового порошка G-1, полученного в примере 1;

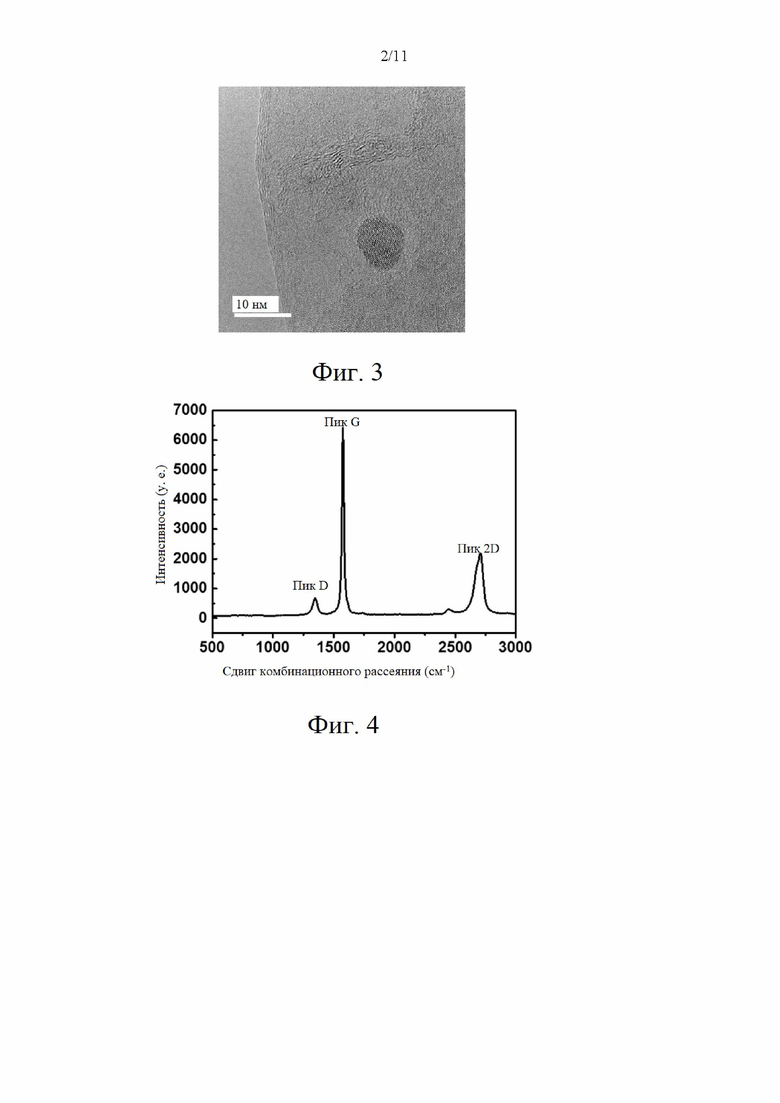

на фиг. 2 проиллюстрировано полученное методом просвечивающей электронной микроскопии (ПЭМ) изображение графенового порошка G-1, полученного в примере 1;

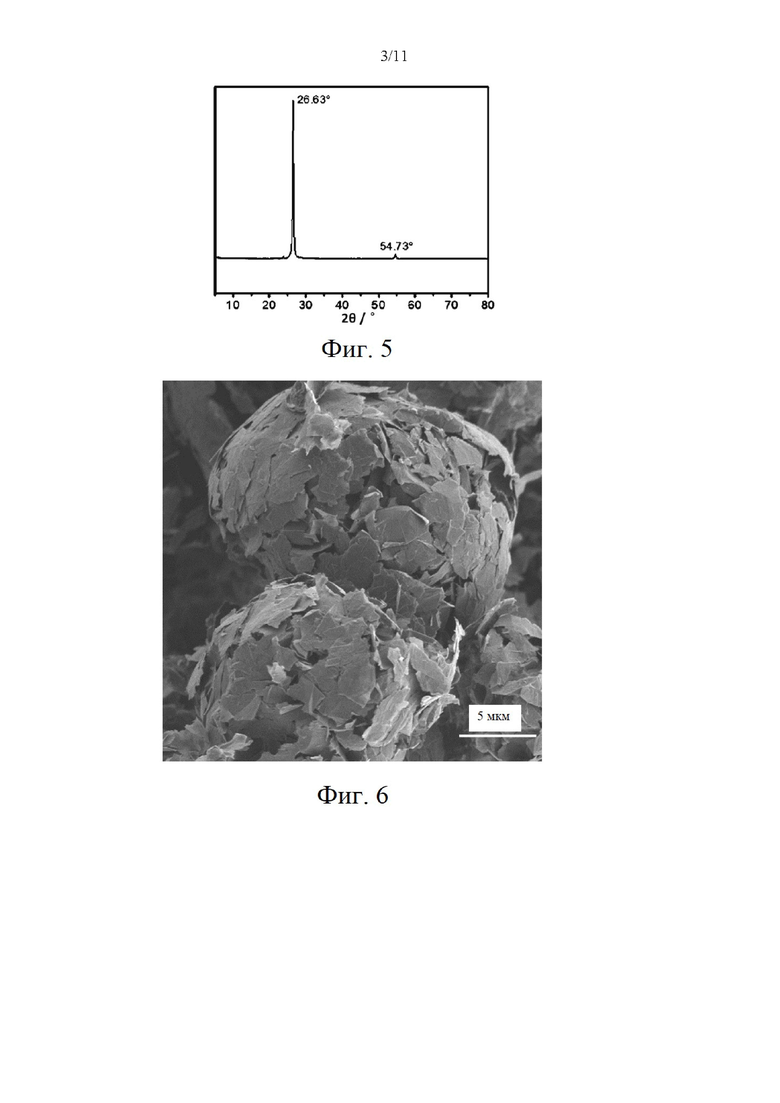

на фиг. 3 проиллюстрировано полученное методом просвечивающей электронной микроскопии высокого разрешения (ПЭМ BP) изображение графенового порошка G-1, полученного в примере 1;

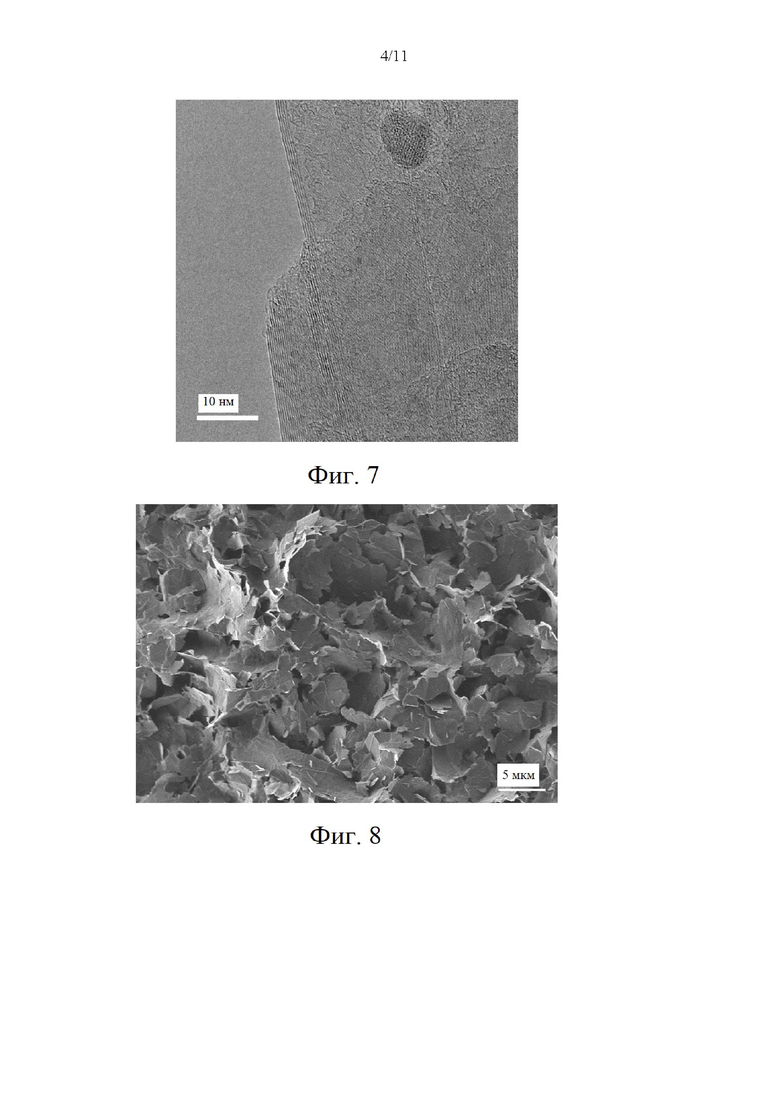

на фиг. 4 проиллюстрирован спектр комбинационного рассеяния графенового порошка G-1, полученного в примере 1;

на фиг. 5 проиллюстрирована рентгеновская порошковая дифрактограмма графенового порошка G-1, полученного в примере 1;

на фиг. 6 проиллюстрировано полученное методом СЭМ изображение графенового порошка G-2, полученного в примере 2;

на фиг. 7 проиллюстрировано полученное методом ПЭМ BP изображение графенового порошка G-2, полученного в примере 2;

на фиг. 8 проиллюстрировано полученное методом СЭМ изображение графенового порошка DG-1, полученного в сравнительном примере 1;

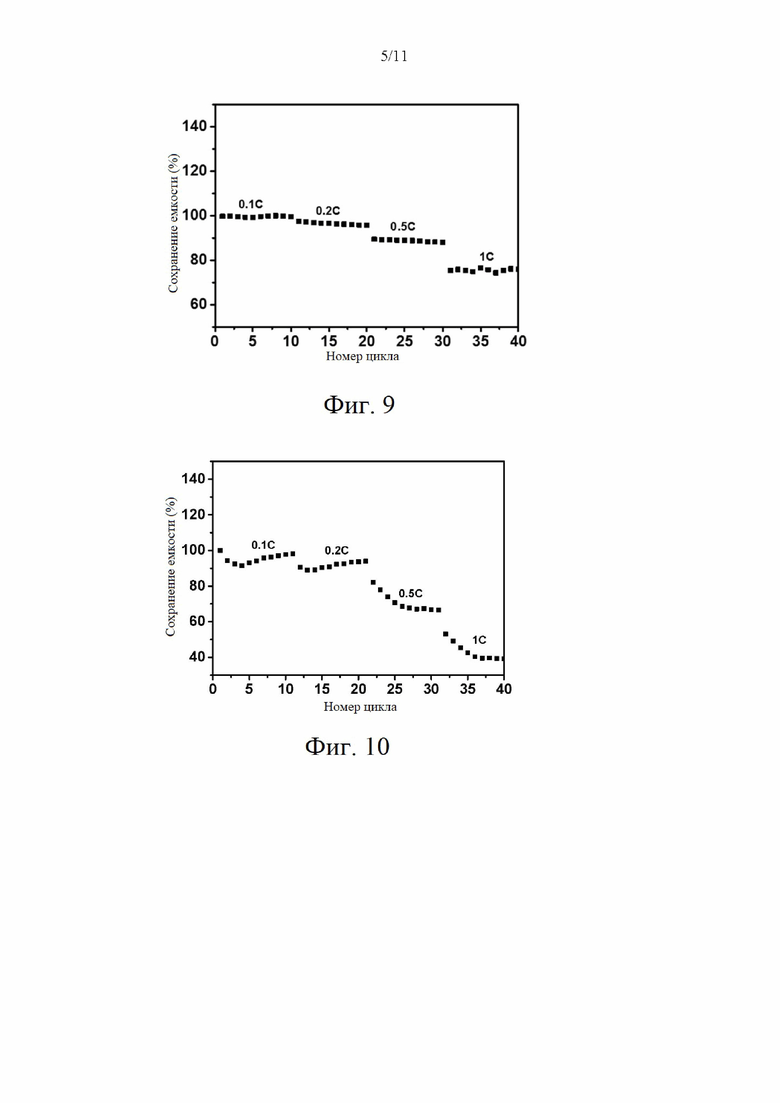

на фиг. 9 проиллюстрированы эксплуатационные характеристики циклирования при различных значениях силы тока плоского круглого аккумулятора с отрицательным электродом, содержащим графеновый порошок G-1, полученный в примере 1, в качестве отрицательного электропроводного вещества и кремнийуглеродный материал в качестве отрицательного активного материала;

на фиг. 10 проиллюстрированы эксплуатационные характеристики циклирования при различных значениях силы тока плоского круглого аккумулятора с отрицательным электродом, содержащим Super Р в качестве отрицательного электропроводного вещества и кремнийуглеродный материал в качестве отрицательного активного материала в сравнительном примере 4;

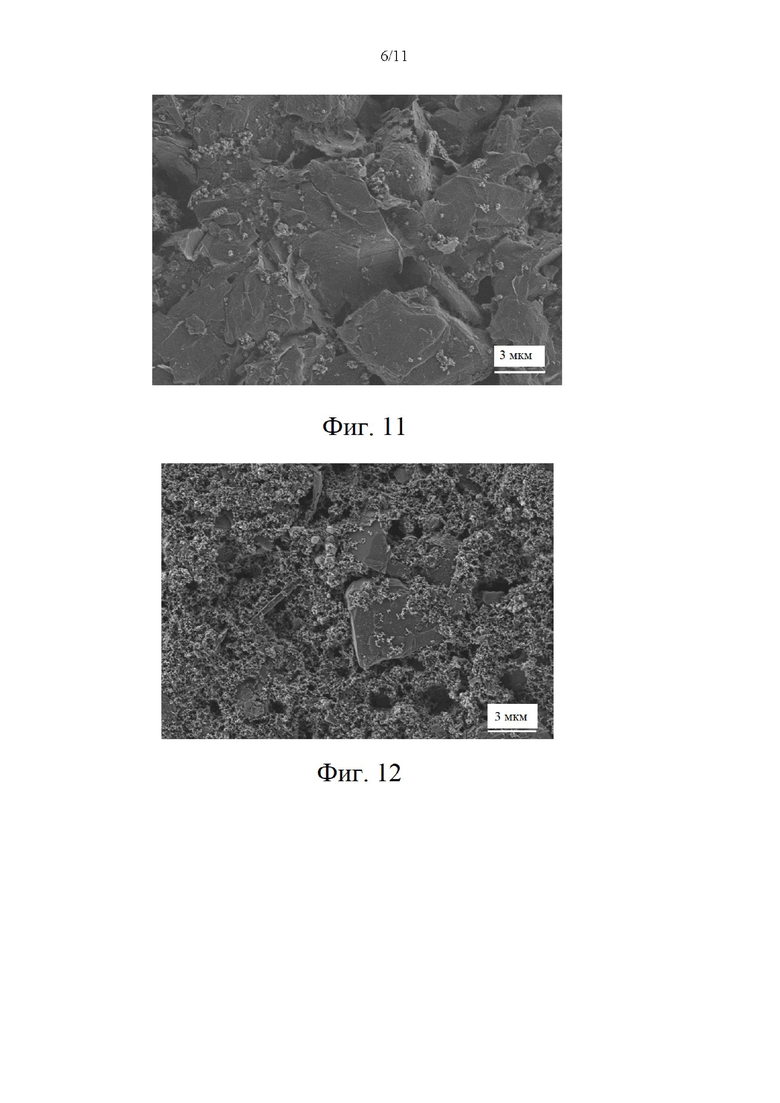

на фиг. 11 проиллюстрировано полученное методом СЭМ изображение (изображение сверху) отрицательного электрода, содержащего графеновый порошок G-1 в качестве отрицательного электропроводного вещества в примере 1;

на фиг. 12 проиллюстрировано полученное методом СЭМ изображение (изображение сверху) отрицательного электрода, содержащего имеющийся в продаже Super Р в качестве отрицательного электропроводного вещества в сравнительном примере 4;

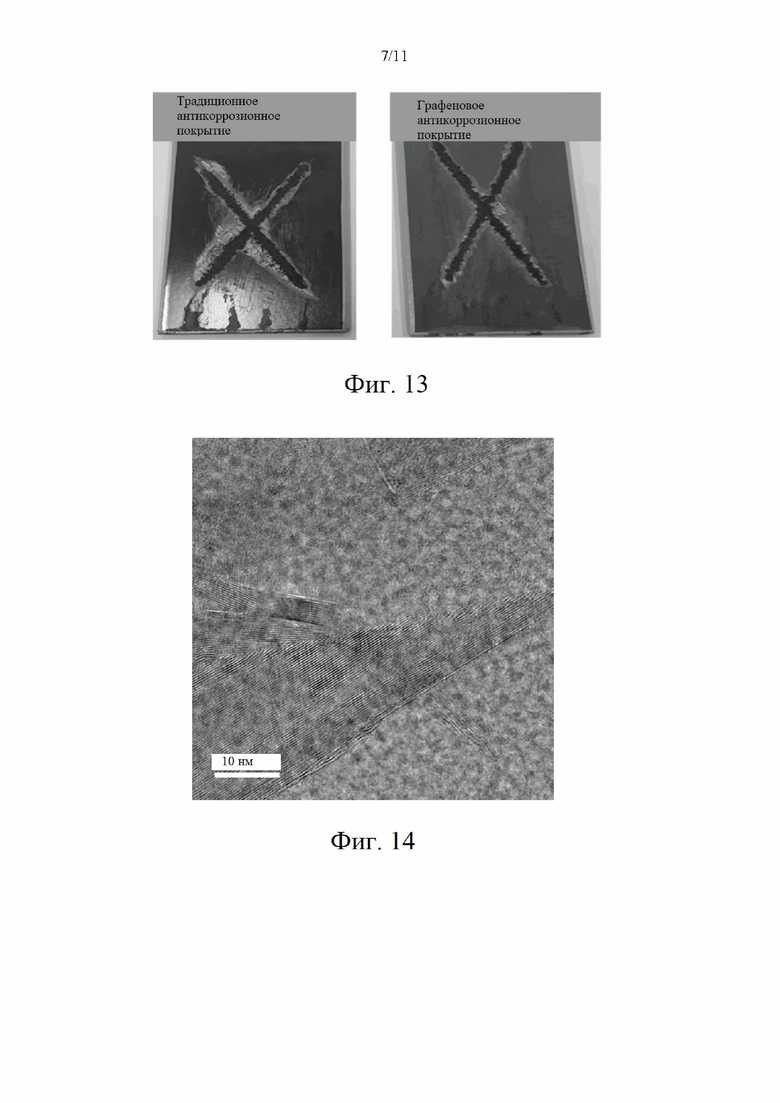

на фиг. 13 проиллюстрированы результаты исследования с применением нейтрального соляного тумана на линиях разметки антикоррозионных покрытиях на подложке из углеродистой стали в примере 5, где слева проиллюстрированы результаты для традиционного антикоррозионного покрытия (содержащего 80% цинка), и справа проиллюстрированы результаты покрытия с применением графенового порошка (содержащего 30% цинка);

на фиг. 14 проиллюстрировано полученное методом ПЭМ BP изображение графенового порошка DG-1, полученного в сравнительном примере 1;

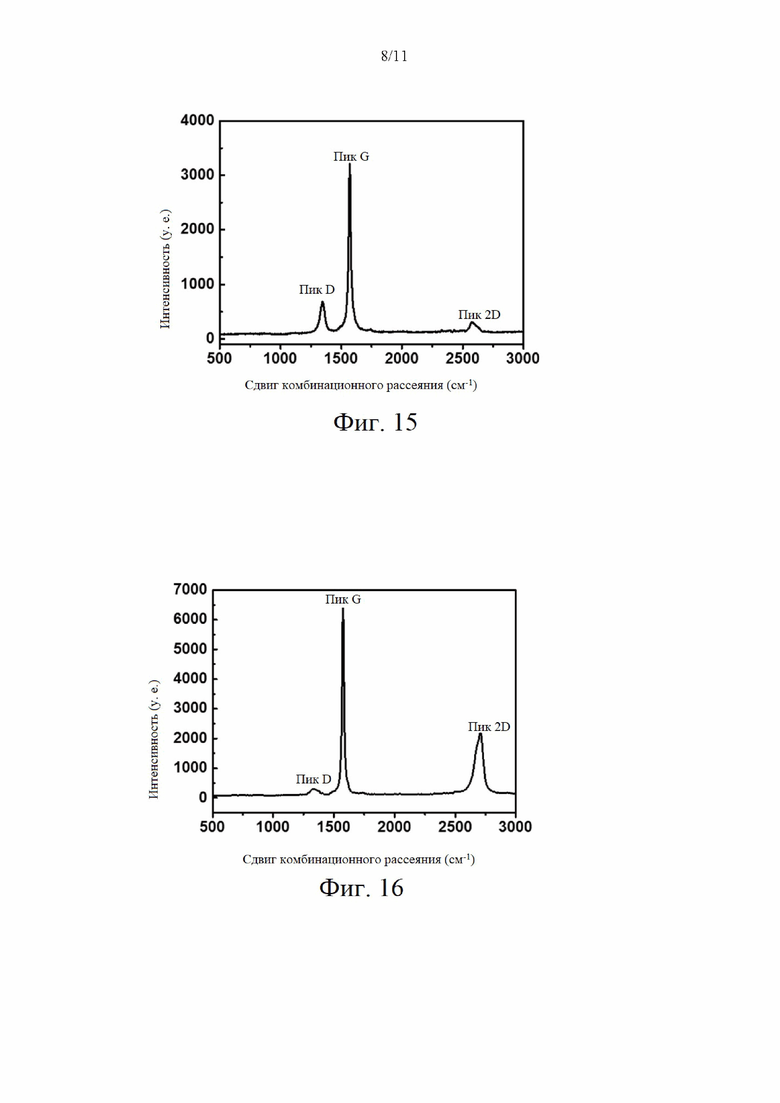

на фиг. 15 проиллюстрирован спектр комбинационного рассеяния графенового порошка DG-1, полученного в сравнительном примере 1;

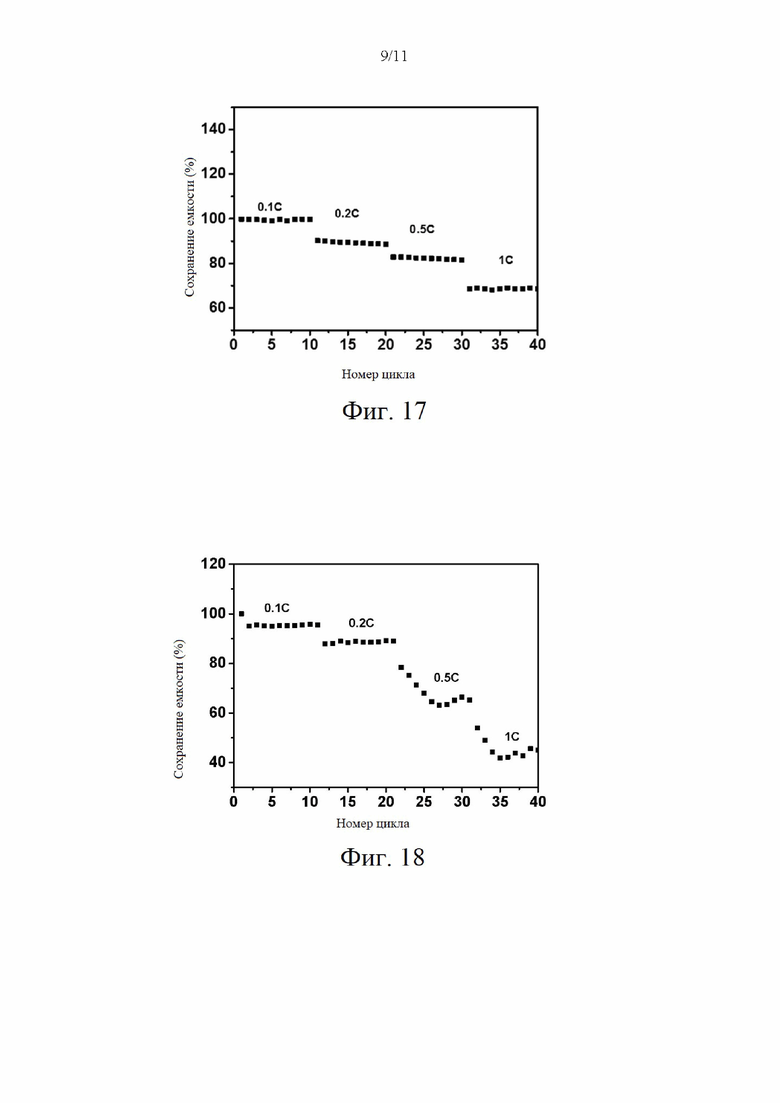

на фиг. 16 проиллюстрирован спектр комбинационного рассеяния графенового порошка G-4, полученного в примере 4;

на фиг. 17 проиллюстрированы эксплуатационные характеристики циклирования при различных значениях силы тока плоского круглого аккумулятора с применением графенового порошка G-4, полученного в примере 4, в качестве отрицательного электропроводного вещества и кремнийуглеродного материала в качестве отрицательного активного материала в составе отрицательного электрода;

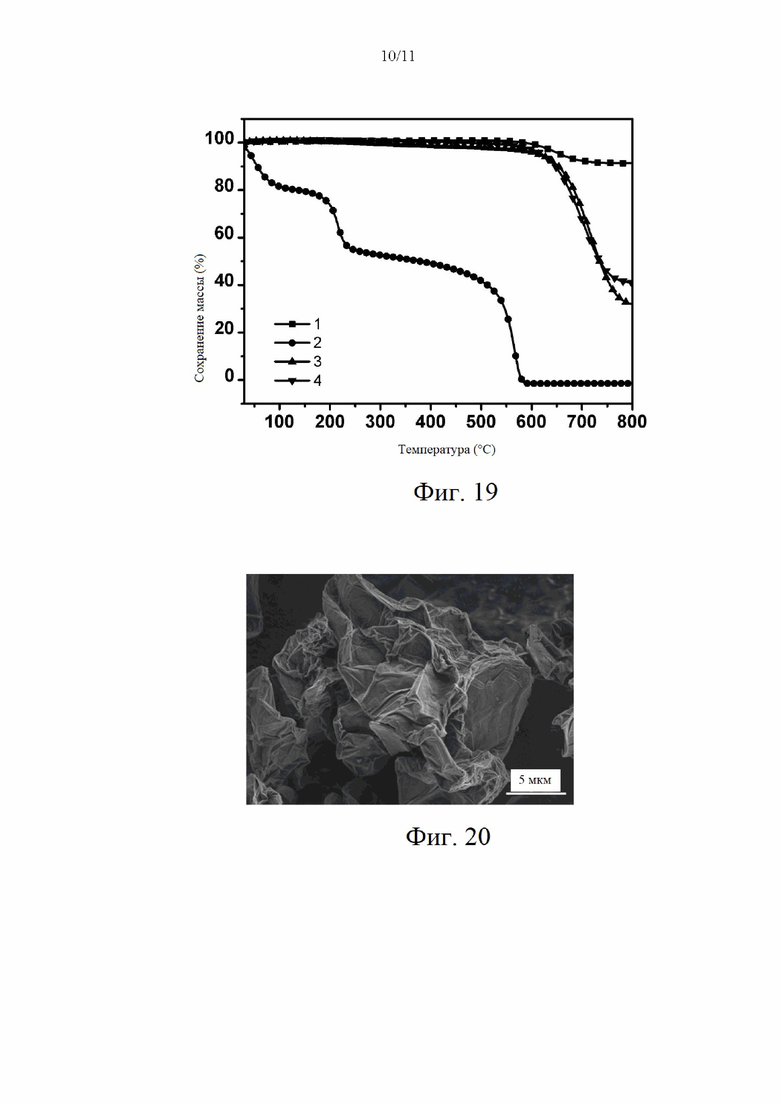

на фиг. 18 проиллюстрированы эксплуатационные характеристики циклирования при различных значениях силы тока плоского круглого аккумулятора с применением графенового порошка DG-3, полученного в сравнительном примере 3, в качестве отрицательного электропроводного вещества и кремнийуглеродного материала в качестве отрицательного активного материала в составе отрицательного электрода;

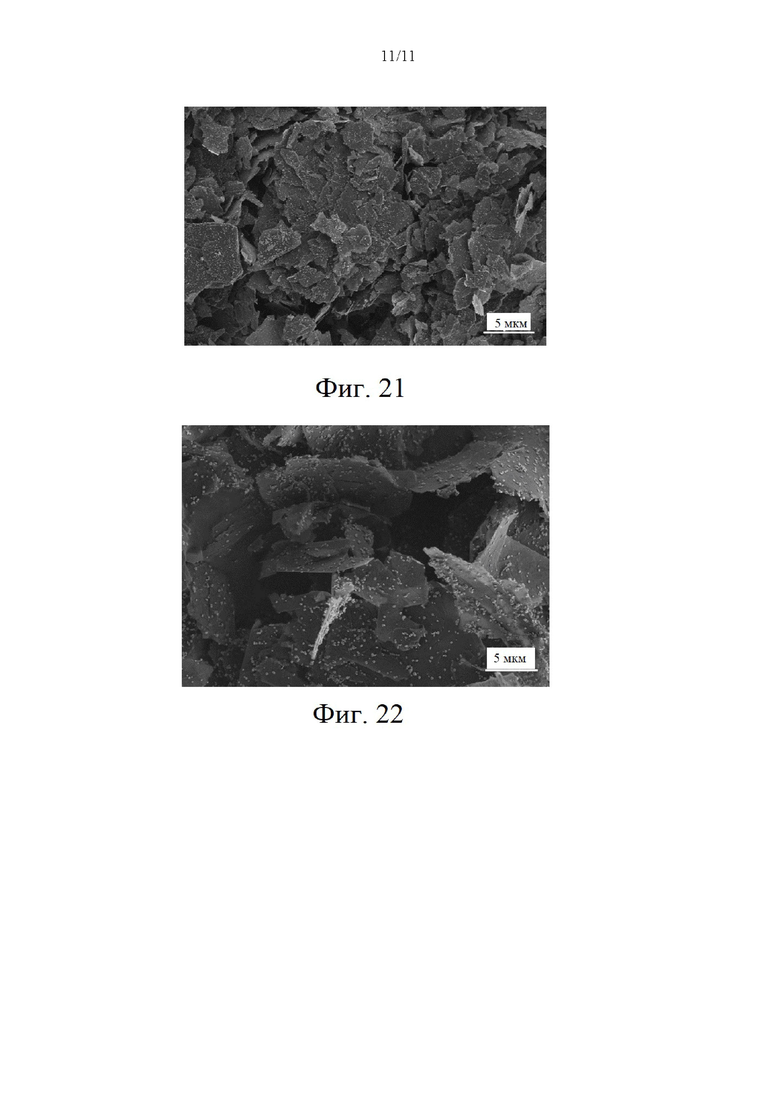

на фиг. 19 проиллюстрированы кривые потери массы при термической обработке различных образцов графеновых материалов воздушной атмосфере, причем 1 представляет собой графеновый порошок G-1, полученный в примере 1, 2 представляет собой имеющийся в продаже графеновый порошок (полученный физическим способом), 3 представляет собой имеющийся в продаже оксид графена, и 4 представляет собой имеющийся в продаже восстановленный оксид графена;

на фиг. 20 проиллюстрировано полученное методом СЭМ изображение имеющегося в продаже графенового порошка (полученного физическим способом);

на фиг. 21 проиллюстрировано полученное методом СЭМ изображение имеющегося в продаже оксида графена;

на фиг. 22 проиллюстрировано полученное методом СЭМ изображение имеющегося в продаже восстановленного оксида графена.

Подробное раскрытие настоящего изобретения

Следует понимать, что предельные значения и любые значения в диапазонах, которые описаны в настоящем документе, не ограничиваются точными диапазонами или значениями, но охватывают значения вблизи указанных диапазонов или значений. Для диапазонов значений оказывается возможной комбинация между предельными значениями каждого из диапазонов, между предельными значениями каждого из диапазонов и индивидуальными значениями и между индивидуальными значениями с получением одного или нескольких новых диапазонов значений, как если бы указанные диапазоны значений были определенным образом описаны в настоящем документе.

За исключением примеров все численные значения параметров в описании настоящего изобретения следует понимать как дополненные во всех случаях термином «приблизительно», независимо от того, что термин «приблизительно» действительно присутствует или отсутствует перед данными численными значениями.

При использовании в описании настоящего изобретения термин «графен» означает двумерный материал, состоящий из единственного слоя sp2-гибридизированных атомов углерода, объединенных в сотовой структуре. Графен обычно получают, осуществляя механическое расслаивание, окисление-восстановление, эпитаксиальный рост на карбиде кремния и т.п. Таким образом, термин «графен» также распространяется на оксид графена, восстановленный оксид графена и т.п.

При использовании в описании настоящего изобретения термин «графеновый лист» означает слоистый графеновый материал, который может содержать один или несколько слоев графена. Соответственно, графеновые листы содержат однослойный графен (который может называться просто «графен»), двухслойный, а также низкослойный графен, содержащий 3-10 слоев графена. Как правило, считается, что когда число слоев составляет менее чем или равняется 10, слоистый графеновый материал имеет свойства, аналогичные свойствам, которые имеет графен (однослойный графен). Когда число слоев превышает 10, свойства слоистого графенового материала оказываются аналогичными свойствам графита. Толщина графеновых листов находится нанометровом диапазоне, в то время как величины в двух других измерениях обычно находятся выше нанометрового диапазона.

При использовании в описании настоящего изобретения термин «вспенивающийся графит» означает графитовый материал, который может находить применение для изготовления червеобразного вспененного графита. Например, в результате химической или физической обработки (такой как нагревание) графитовые слои графитового материала расширяются в направлении оси Z с высоким коэффициентом расширения, таким как коэффициент расширения, составляющий 100-400, и в результате этого образуется червеобразный вспененный графит.Термины «вспенивающийся графит» и «графитовые межслойные соединения» могут иметь одинаковое значение.

Согласно одному аспекту настоящего изобретения предложен графеновый порошок, который представляет собой стопку графеновых листов, причем графеновый порошок демонстрирует в своем спектре комбинационного рассеяния пик D и пик G, причем высоты пиков составляют ID и IG, соответственно, и при этом соотношение ID/IG составляет 0,10 или менее. Согласно одному варианту соотношение ID/IG может составлять 0,01-0,10 и предпочтительно 0,03-0,10, например, но без ограничения, 0,01, 0,02, 0,03, 0,04, 0,05, 0,06, 0,07, 0,08, 0,09, 0,10 и т.п. Согласно одному варианту в графеновом порошке присутствуют пустоты, такие как пустоты между графеновыми листами или внутри графеновых листов. Присутствие пустот означает, что разрушено соединение между графитовыми слоями. Согласно одному варианту графеновый порошок имеет размер частиц, составляющий 15-35 мкм.

Спектроскопия комбинационного рассеяния находит широкое применение в исследовании углеродных материалов. Спектр комбинационного рассеяния графеновых материалов может состоять из нескольких пиков, представляющих собой, главным образом, G, D и G'. Пик G представляет собой основной характеристический пик графена, который может быть обусловлен внутриплоскостными колебаниями sp2- гибридизированных атомов углерода. Он может отражать эффективное число графеновых слоев в графеновых образцах. Пик D обычно рассматривается как пик, который обусловлен неупорядоченными колебаниями графена, и который используется для характеристики структурных дефектов в графеновых образцах. Пик G', также известный как пик 2D, представляет собой пик комбинационного рассеяния фононного резонанса второго порядка, который может находить применение для характеристики способа межслойной укладки атомов углерода в графеновых образцах. В спектре комбинационного рассеяния графенового порошка присутствует пик D с длиной волны в диапазоне 1250-1450 см-1 и высотой пика ID, пик G с длиной волны в диапазоне 1500-1700 см-1 и высотой пика IG, и пик 2D с длиной волны в диапазоне 2600-2800 см-1 и высотой пика I2D. Спектроскопия комбинационного рассеяния имеет преимущества в характеристике дефектов графеновых материалов. Как правило, считается, что плотность дефектов является пропорциональной соотношению ID/IG. Графеновый порошок имеет меньшее соотношение ID/IG, что показывает меньшее содержание дефектов в этом материале.

Графеновый порошок может иметь удельную электропроводность, составляющую 500-5000 См/см, предпочтительно 1500-4000 См/см и предпочтительнее 2000-3500 См/см, например, но без ограничения, 2000, 2100, 2200, 2300, 2400, 2500, 2600, 2700, 2800, 2900, 3000, 3100, 3200, 3300, 3400, 3500, 3600, 3700, 3800, 3900, 4000 См/см и т.п.

Графеновый порошок может иметь удельную площадь поверхности, составляющую 50-300 м2/г и предпочтительно 100-250 м2/г.

Графеновый порошок может иметь плотность после уплотнения, составляющую 0,02-0,04 г/см3.

По отношению к массе графенового порошка графеновый порошок может иметь содержание углерода, равное или составляющее более чем 99,50% и предпочтительно 99,80-99,95%, и содержание кислорода, составляющее 300 частей на миллион или менее.

Согласно одному варианту осуществления в стопке графеновых листов, графеновые листы содержат 1-10 слоев графена. Согласно одному варианту полная толщина составляет 0,5-3,0 нм. Согласно одному варианту в стопке графеновых листов, графеновые листы имеют медианный размер частиц, составляющий 5-15 мкм и предпочтительно 8-15 мкм. Медианный размер частиц графеновых листов характеризует размер графеновых листов в максимальном измерении. Как упомянуто выше, графеновые листы имеют толщину в нанометровом диапазоне, причем размеры в других двух измерениях обычно находятся выше нанометрового диапазона. Соответственно, медианный размер частиц графеновых листов характеризует размер в направлениях длины/ширины (X-Y).

В спектре комбинационного рассеяния графеновых листов присутствуют пик D и пик G, причем высоты пиков составляют ID и IG, соответственно, и при этом соотношение ID/IG составляет 0,10 или менее. Согласно одному варианту соотношение ID/IG может составлять 0,01-0,10 и предпочтительно 0,03-0,10, например, но без ограничения, 0,01, 0,02, 0,03, 0,04, 0,05, 0,06, 0,07, 0,08, 0,09, 0,10 и т.п.

В спектре комбинационного рассеяния графеновых листов присутствуют пик D с длиной волны в диапазоне 1250-1450 см-1 и высотой пика ID, пик G с длиной волны в диапазоне 1500-1700 см-1 и высотой пика IG, и пик 2D с длиной волны в диапазоне 2600-2800 см-1 и высотой пика Ijd. Графеновые листы имеют меньшее соотношение ID/IG, что означает меньшее содержание дефектов в этих листах.

Графеновые листы проявляют следующее поведение при термогравиметрическом анализе. Когда осуществляется термическая обработка в воздушной атмосфере, графеновые листы имеют начальную температуру термического разложения, составляющую более чем или равную 600°С, и предпочтительно составляющую более чем или равный 700°С.Согласно одному варианту, когда осуществляется термическая обработка в воздушной атмосфере при температуре 800°С, графеновые листы имеют степень потери массы при термической обработке, составляющую менее чем или равную 10%, предпочтительно составляющую менее чем или равную 8% и предпочтительнее составляющую менее чем или равную 5%, и при этом степень потери массы при термической обработке представляет собой отношение разности массы графеновых листов до термической обработки и массы графеновых листов после термической обработки) и массы графеновых листов до термической обработки.

Начальная температура термического разложения находится в отрицательной корреляции с содержанием примесей в образце графенового материала. В данном отношении, чем выше начальная температура, тем ниже содержание примесей в образце графенового материала. Степень потери массы при термической обработке находится в положительной корреляции с содержанием примесей в образце графенового материала. В данном отношении, чем меньше степень потери массы при термической обработке, тем ниже содержание примесей в образце графенового материала.

Графеновые листы могут иметь удельная электропроводность, составляющую 500-5000 См/см, предпочтительно 1500-4000 См/см и предпочтительнее 2000-3500 См/см, например, но без ограничения, 2000, 2100, 2200, 2300, 2400, 2500, 2600, 2700, 2800, 2900, 3000, 3100, 3200, 3300, 3400, 3500, 3600, 3700, 3800, 3900, 4000 См/см и т.п.

Согласно следующему аспекту настоящего изобретения предложен способ получения графенового порошка, включающий следующие стадии:

(1) осуществление предварительного вспенивания вспенивающегося графита с получением предварительно вспененного графита;

(2) смешивание предварительно вспененного графита, полученного на стадии (1), смачивающего вещества и растворителя, а затем осуществление первой гомогенизации смеси при высоком давлении и второй гомогенизации при высоком давлении с получением суспензии, содержащей графеновый порошок, причем давление для второй гомогенизации при высоком давлении составляет на 10-20 МПа более чем давление для первой гомогенизации при высоком давлении;

(3) высушивание суспензии, содержащей графеновый порошок и полученной на стадии (2), с получением графенового порошка.

Согласно одному варианту по сравнению с вспенивающимся графитом предварительно вспененный графит, полученный на стадии (1), имеет коэффициент расширения, составляющий 200-300.

Предпочтительно стадия (1) может включать следующие стадии: нагревание вспенивающегося графита до температуры 800-950°С, осуществление вспенивания в течение 10-60 секунд с получением предварительно вспененного графита. Согласно одному варианту вспенивающийся графит может иметь размер частиц, составляющий 70-100 меш.

Согласно одному варианту смачивающее вещество на стадии (2) представляет собой простой эфир жирного полиоксиэтиленамина. Предпочтительно простой эфир жирного полиоксиэтиленамина может иметь значение гидрофильно-липофильного баланса (HLB), составляющее более чем или равное 12.

Предпочтительно предварительно вспененный графит, полученный на стадии (1), и смачивающее вещество вводятся в массовом соотношении 1:0,01-0,1 на стадии (2). Растворитель может представлять собой воду и/или этанол. Суспензия, содержащая графеновый порошок, может иметь содержание твердых веществ, составляющее 0,5-5,0 мас. %.

Предпочтительнее на стадии (2) первая гомогенизация при высоком давлении осуществляется при давлении, составляющем 30-40 МПа, в течение 20-60 минут. Вторая гомогенизация при высоком давлении осуществляется при давлении, составляющем 40-50 МПа, в течение 10-30 минут.

Согласно варианту графеновый порошок, полученный на стадии (3), может иметь остаточное содержание растворителя, составляющее менее чем или равное 0,1 мас. %.

Предпочтительно высушивание на стадии (3) представляет собой распылительное высушивание или замораживание-высушивание. Согласно одному варианту распылительное высушивание осуществляется в следующих условиях: температура впускаемого воздуха составляет 300-350°С, температура впускаемого воздуха составляет 200-250°С более чем температура выпускаемого воздуха, температура выпускаемого воздуха составляет 100-130°С, и скорость вращения центробежного диска оборудования для распылительного высушивания составляет 20000-30000 об/мин. Согласно одному варианту замораживание-высушивание осуществляется в следующих условиях: температура холодной ловушки составляет не более чем -65°С и предпочтительно от -75 до -70°С; температура перегородки короба составляет не более чем -55°С и предпочтительно от -65 до -60°С; скорость нагревания составляет 0,1-0,5°С/мин; продолжительность нагревания от температуры перегородки короба до 0°С составляет не менее чем 24 часов и предпочтительно 26-30 часов; и степень вакуума составляет не более чем 10 Па и предпочтительно 0,5-5 Па.

Графеновый порошок в соответствии с настоящим изобретением имеет такие характеристики, как хорошая диспергируемость, высокая чистота, низкое содержание дефектов, высокий удельная электропроводность и т.п. Он может преимущественно находить применение в таких областях, как электропроводные композиционные материалы, антикоррозионные покрытия (в частности, содержащие эпоксидные смолы антикоррозионные покрытия), теплорассеивающие композиционные материалы и т.п.

В данном отношении, согласно следующему аспекту настоящего изобретения предложено применение графенового порошка в соответствии с настоящим изобретением в электропроводных композиционных материалах; в антикоррозионных покрытиях, в частности, в содержащих эпоксидные смолы антикоррозионных покрытиях; а также в теплорассеивающих композиционных материалах.

Графеновый порошок в соответствии с настоящим изобретением может находить применение в литий-ионном аккумуляторе. Литий-ионный аккумулятор может иметь конструкцию, которая хорошо известна специалистам в данной области техники. Как правило, литий-ионный аккумулятор может содержать отрицательный электрод, положительный электрод, сепаратор и электролит. Сепаратор может быть расположен между положительным электродом и отрицательным электродом. Положительный электрод содержит положительный активный материал, и отрицательный электрод содержит отрицательный активный материал. При этом отсутствует какое-либо специальное ограничение в отношении конкретного состава положительного активного материала. Он может представлять собой литийсодержащий положительный активный материал, обычно используемый в технике. При этом отсутствует какое-либо специальное ограничение в отношении конкретного состава отрицательного активного материала. Предпочтительно он представляет собой кремнийуглеродный отрицательный материал. Графеновый порошок в соответствии с настоящим изобретением может находить применение в качестве электропроводного вещества, в комбинации с отрицательными или положительными активными материалами, в соответствующем аккумуляторном электроде.

Сепаратор может быть выбран из разнообразных сепараторов, которые известны специалистам в данной области техники и обычно находят применение в литий-ионных аккумуляторах, таких как полипропиленовые микропористая пленка, полиэтиленовый слой, стекловолокнистый слой или сверхтонкая стекловолокнистая бумага.

Электролит может быть выбран из разнообразных традиционных электролитов, таких как неводный электролит. Неводный электролит представляет собой раствор, который образует электролит, представляющий собой соль лития, в неводном растворителе. При этом может находить применение любой традиционный неводный электролит, который известен специалистам в данной области техники. Например, электролит, представляющий собой соль лития, может представлять собой по меньшей мере одну соль, выбранную из группы, которую составляют гексафторфосфат лития (LiPFe), перхлорат лития (LiC104), тетрафторборат лития (ЫВГч), гексафторарсенат лития (LiAsFe) и гексафторсиликат лития (LiSiFe). Неводные растворители могут быть выбраны из группы, которую составляют линейные сложные эфиры и циклические сложные эфиры, а также их смеси. Линейный сложные эфиры могут представлять собой по меньшей мере одно вещество, выбранное из группы, которую составляют диметилкарбонат (DMC), диэтилкарбонат (DEC), метилэтилкарбонат (ЕМС), метилпропилкарбонат (МРС) и дипропилкарбонат (DPC). Циклический сложные эфиры могут представлять собой по меньшей мере одно вещество, выбранное из группы, которую составляют этиленкарбонат (ЕС), пропиленкарбонат (PC) и виниленкарбонат (VC).

Исследования структур и эксплуатационных характеристик

Согласно настоящему изобретению сканирующая электронная микроскопия (СЭМ) находит применение для исследования морфологии образцов материалов. В частности, используемый сканирующий электронный микроскоп представляет собой TECNALG2F20 (200 кВ) от компании FEI (США). Исследования осуществляются следующим образом: образец прижимают непосредственно к столику для образцов, содержащему электропроводную ленту, а затем вставляют в электронный микроскоп для наблюдения. Для наблюдения используется 8000-кратное увеличение.

Согласно настоящему изобретению морфология образцов материалов исследуется методом просвечивающей электронной микроскопии высокого разрешения (ПЭМ BP) с применением просвечивающего электронного микроскопа JEM-2100 от компании Japan Electronics Corporation. Исследования осуществляются следующим образом: образец помещают на медную опорную сетку, а затем вставляют в электронный микроскоп для наблюдения. Для наблюдения используется 17000-кратное и 380000-кратное увеличение.

Согласно настоящему изобретению медианный размер частиц графеновых листов исследуется методом динамического рассеяния света с применением лазерного анализатора размеров частиц MS-3000 от компании Malvern Panalytical. Исследования осуществляются следующим образом: образец диспергируется в деионизированной воде в концентрации 0,01 мг/мл и подвергается исследованию после ультразвуковой обработки в течение 10 минут. Анализатор устанавливается на затенение в диапазоне 5-20%.

Согласно настоящему изобретению, анализ образцов материалов методом рентгеновской дифрактометрии осуществляется с применением рентгеновского дифрактометра D/max-2200/PC от компании Nippon Institute of Science. Исследование осуществляется в следующих условиях: сканирование 29 в диапазоне 10-70°, скорость сканирования 6°/мин, напряжение трубки 40 кВ, сила тока 40 мА и источник излучения Cu-Ка.

Согласно настоящему изобретению удельная площадь поверхности образцов материалов измеряется с применением прибора ASAP2010 для измерения удельной площади поверхности и распределения пор по размерам от компании Micromeritics (США). Исследование осуществляется условиях температуры 77 К в атмосфере азота.

Согласно настоящему изобретению кривая потери массы при термической обработке измеряется с применением термогравиметрического анализатора Pyrisl от компании Perkin-Elmer (США) в воздушной атмосфере при скорости нагревания 20°С/мин.

Согласно настоящему изобретению спектр комбинационного рассеяния исследуется с применением лазера с длиной волны 785 нм в качестве источника возбуждения. При этом используется лазерный микроспектрометр комбинационного рассеяния Invia Reflex, в котором образцы материалов помещаются на пластинку.

Согласно настоящему изобретению коэффициент расширения измеряется следующим образом: взвешивается определенное количество вспенивающегося графита, и определяется его объем с помощью мерного цилиндра. Как упомянуто выше, вспенивающийся графит подвергается предварительному вспениванию с получением предварительно вспененного графита. После того, как предварительно вспененный графит охлаждается до комнатной температуры, его объем определяется с помощью мерного цилиндра. Коэффициент расширения вычисляется с помощью следующего уравнения:

коэффициент расширения=(объем предварительно вспененного графита - объем вспенивающегося графита)/объем вспенивающегося графита.

Согласно настоящему изобретению остаточное содержание растворителя измеряется следующим образом: используют 1 г полученного графенового порошка в качестве образца, осуществляют высушивание образца в вакуумной печи при температуре 60°С в течение 10 часов и взвешивают остаток. Остаточное содержание растворителя вычисляется с помощью следующего уравнения:

остаточное содержание растворителя (%)=(1 - масса образца после высушивания в граммах)/1 × 100%.

Согласно настоящему изобретению плотность после уплотнения измеряется с применением многофункционального измерителя плотности после уплотнения FT-100E от компании Rico Instrument Technology Co., Ltd. При этом исследовании частота составляет 200 Гц, и частота колебаний составляет 5000.

Согласно настоящему изобретению удельная электропроводность измеряется с применением многофункционального цифрового четырехзондового измерителя ST-2258C от компании Suzhou Jingge Electronic Co., Ltd. Образцы получают посредством прессования. В частности, образцы полученного графенового порошка прессуют с получением таблеток толщиной 100 мкм при давлении 10 МПа, которое прилагает при исследовании измерительный прибор.

Согласно настоящему изобретению содержание кислорода и содержание углерода измеряется с применением прибора для элементного анализа FlashSmart-1120265 от компании ThermoFisher и газообразного гелия в качестве газа-носителя с впрыскиваемым количеством, составляющим 1 мг.

Согласно настоящему изобретению электрохимические свойства литий-ионных аккумуляторов, полученных в результате сборки, исследуются с применением системы для исследования аккумуляторов СТ2001 В от компании Wuhan Blue. Исследования осуществляются в следующих условиях: напряжение в диапазоне от 0,005 В до 2 В и сила тока в диапазоне от 0,05 А до 2 А. Каждый образец собирают из 10 плоских круглых аккумуляторов. Эксплуатационные характеристики этих аккумуляторов исследуются при одинаковых значениях напряжения и силы тока. Соответствующее среднее значение используется в качестве результата измерений.

Согласно настоящему изобретению исследование с применением нейтрального соляного тумана осуществляется с применением циклического измерителя коррозии Q-FOG от компании Q-Lab (США) в соответствии со стандартом HG/T5573-2019. Исследование осуществляется следующим образом: распыляется солевой раствор, содержащий (5±0,5)% хлорида натрия, имеющий рН 6,5-7,2, с помощью распылительного устройства, наносящего солевой туман на исследуемый образец, содержащий линии разметки. Через 1440 часов наблюдается состояние коррозии на линиях разметки на поверхности. Коррозионная устойчивость определяется посредством определения коррозионного расстояния от линий разметки.

Примеры

Далее настоящее изобретение будет подробно описано посредством следующих примеров.

В следующих примерах и сравнительных примерах комнатная температура составляла 25°С.

В следующих примерах и сравнительных примерах вспенивающийся графит представлял собой Е-196403 от компании Aladdin Reagent Co., Ltd.. Смачивающее вещество представляло собой Surfonic Т-10 от компании Huntsman Chemical Trading Co., Ltd.

Пример 1

(1) 100 г (75 меш) вспенивающегося графита подвергали предварительному вспениванию при температуре 900°С в течение 20 секунд с получением предварительно вспененного графита. Согласно результатам исследований, которые описаны выше, предварительно вспененный графит имел коэффициент расширения, составляющий 220.

(2) 10 г предварительно вспененного графита, полученного на стадии (1), 0,25 г смачивающего вещества (Surfonic Т-10, HLB=12,4, простой эфир жирного полиоксиэтиленамина), 239,75 г деионизированной воды совместно помещали в гомогенизатор высокого давления и осуществляли гомогенизацию при давлении 30 МПа в течение 30 минут, а затем осуществляли гомогенизацию при повышенном давлении 45 МПа в течение 30 минут с получением суспензии, содержащей графеновый порошок.

(3) Суспензию подвергали высушиванию, используя оборудование для распылительного высушивания, в котором температура впускаемого воздуха составляла 350°С, температура выпускаемого воздуха составляла 100°С, и скорость вращения центробежного диска оборудования для распылительного высушивания составляла 20000 об/мин. Порошок, собранный на выпуске, представлял собой графеновый порошок G-1.

На фиг. 1 проиллюстрировано полученное СЭМ изображение графенового порошка G-1, полученного в примере 1. Как можно видеть на фиг. 1, G-1 имел структуру, образованную в результате объединения графеновых листов, причем размер частиц составлял 20-30 мкм. Между графеновыми листами присутствовали пустоты.

На фиг. 2 проиллюстрировано полученное ПЭМ изображение графенового порошка G-1, полученного в примере 1. Как можно видеть на фиг. 2, графеновые листы находились в состоянии объединения, что соответствовало результатам измерений полученного методом СЭМ изображения на фиг. 1. Показано, что G-1 представлял собой стопку объединенных графеновых листов.

На фиг. 3 проиллюстрировано полученное методом ПЭМ BP изображение графенового порошка G-1, полученного в примере 1. Как представлено полосками решетки фиг. 3, графеновые листы в составе G-1 представляли собой низкослойный графен, содержащий 4-6 слоев графена, с толщиной, составляющей приблизительно от 1,2 нм до 1,9 нм. Графеновые листы имели медианный размер частиц, составляющий 8,5 мкм.

На фиг. 4 проиллюстрирован спектр комбинационного рассеяния графенового порошка G-1, полученного в примере 1. Как можно видеть на фиг. 4, графеновый порошок демонстрировал пик D при 1354 см-1 и пик G при 1574 см-1, причем соответствующее соотношение высот пиков (ID/IG) составляло 0,09, показывая, что G-1 имел меньшее содержание дефектов. Кроме того, G-1 также демонстрировал интенсивный пик 2D при 2709 см-1, подтверждая, что G-1 представлял собой стопку из нескольких слоев графена. Это соответствовало результатам на фиг. 3.

На фиг. 5 проиллюстрирована рентгеновская порошковая дифрактограмма G-1. Здесь представлен только интенсивный дифракционный пик при 26,63°, и отсутствуют пики каких-либо примесей. Показано, что G-1 не содержал никаких примесных фаз, образованных в результате окисления или легирования примесными элементами.

Согласно результатам исследования с применением прибора для элементного анализа G-1, полученный в примере 1, характеризовали содержание углерода, составляющее 99,95 мас. %, и содержание кислорода, составляющее 140 частей на миллион.

Согласно результатам исследований, которые описаны выше, G-1 характеризовали начальная температура термического разложения, составляющая 640°С, степень потери массы при термической обработке, составляющая 6,5% при температуре 800°С, удельная электропроводность, составляющая 3200 См/см, плотность после уплотнения, составляющая 0,028 г/см3, удельная площадь поверхности, составляющая 180 м2/г, и остаточное содержание растворителя, составляющее 0,1%.

Кривая потери массы при термической обработке графенового порошка G-1, полученного в примере 1, как проиллюстрировано на фиг. 19, обозначена номером 1. Для сравнения имеющиеся в продаже продукты были использованы в качестве сравнительных образцов, для которых данные потери массы при термической обработке и полученные методом СЭМ изображения были получены и проиллюстрированный на фиг. 19-22. Сравнительный образец 2 (просто обозначенный номером 2 на фиг. ) представлял собой графеновый порошок (графеновый порошок, полученный физическим способом) от компании Shanghai Carbon Source Valley New Material Technology Co., Ltd. Сравнительный образец 3 (просто обозначенный номером 3 на фигурах) представлял собой SE-3521 (порошок оксида графена) от компании Sixth Element Changzhou Materials Technology Co., Ltd.. Сравнительный образец 4 (просто обозначенный номером 4 на фигурах) представлял собой SE-1430 (порошок восстановленного оксида графена) от компании Sixth Element Changzhou Materials Technology Co., Ltd. Как проиллюстрировано на фиг. 19, сравнительный образец 2 характеризовали начальная температура термического разложения, составляющая 560°С, и степень потери массы при термической обработке, составляющая 57% при температуре 800°С.Сравнительный образец 3 характеризовали начальная температура термического разложения, составляющая 420°С, и степень потери массы при термической обработке, составляющая 68% при температуре 800°С.Сравнительный образец 4 характеризовали начальная температура термического разложения, составляющая 50°С, и степень потери массы при термической обработке, составляющая 98% при температуре 800°С.

На фиг. 20 проиллюстрировано полученное СЭМ изображение сравнительного образца 2. Как проиллюстрировано на фиг. 20, графеновые листы в сравнительном образце содержали большее число слоев и были плотно соединены таким образом, что между графеновыми листами отсутствовали пустоты. Такая структура имела недостаток в отношении смачивания растворителем, в результате чего диспергирование графена оказывалось затруднительным.

На фиг. 21 проиллюстрировано полученное СЭМ изображение сравнительного образца 3. Как проиллюстрировано на фиг. 21, сравнительный образец был образован в результате объединения нескольких листов графенового материала, в котором листы имели большую толщину. Этот сравнительный образец содержал многочисленные сферические частицы примесей, в результате которых он имел низкую чистоту.

На фиг. 22 проиллюстрировано полученное СЭМ изображение сравнительного образца 4. Как проиллюстрировано на фиг. 22, этот сравнительный образец также был образован в результате объединения нескольких листов графенового материала, в котором листы имели большую толщину. Этот сравнительный образец также содержал многочисленные сферические частицы примесей, в результате которых он имел низкую чистоту.

Сборка

Графеновый порошок G-1, полученный в примере 1, добавляли в качестве электропроводного вещества в отрицательный электрод для литий-ионного аккумулятора. В этом литий-ионном аккумуляторе положительный электрод представлял собой листовой металлический литий, сепаратор представлял собой полипропиленовую микропористую пленку, электролит представлял собой раствор 1 моль/л гексафторфосфата лития (LiPFe) (в котором в качестве растворителя была использована смесь винилкарбоната и диэтилкарбоната в соотношении 3:7 по объему). Отрицательный электрод содержал графеновый порошок G-1, полученный в примере 1, в качестве электропроводного вещества и кремнийуглеродный отрицательный активный материал с номинальной емкостью 500 мА-чт-1, в котором электропроводное вещество и кремнийуглеродный отрицательный активный материал присутствовали в массовом соотношении, составляющем 1:8. Был собран плоский круглый аккумулятор CR2016.

Собранный плоский круглый аккумулятор подвергали исследованиям, которые описаны выше, чтобы охарактеризовать эксплуатационные характеристики циклирования при различных значениях силы тока. Результаты проиллюстрированы на фиг. 9.

Пример 2

(1) 100 г (75 меш) вспенивающегося графита подвергали предварительному вспениванию при температуре 900°С в течение 20 секунд с получением предварительно вспененного графита. Согласно результатам исследований, которые описаны выше, предварительно вспененный графит имел коэффициент расширения, составляющий 220.

(2) 10 г предварительно вспененного графита, полученного на стадии (1), 0,25 г смачивающего вещества (Surfonic Т-10, HLB=12,4), 239,75 г деионизированной воды совместно помещали в гомогенизатор высокого давления и осуществляли гомогенизацию при давлении 30 МПа в течение 30 минут, а затем осуществляли гомогенизацию при повышенном давлении 45 МПа в течение 30 минут с получением суспензии, содержащей графеновый порошок.

(3) Суспензию подвергали высушиванию, используя оборудование для замораживания-высушивания, в котором температура холодной ловушки составляла -75°С, температура перегородки короба составляла -60°С, и скорость нагревания составляла 0,5°С/мин. Температуру поддерживали на уровне -60°С, -50°С, -40°С, -20°С, -10°С и 0°С в течение 12 часов, 4 часов, 4 часов, 2 часов, 2 часов и 2 часов, соответственно.

Степень вакуума внутри перегородки короба поддерживали на уровне 5 Па в течение всей обработки. После того, как температура перегородки короба возвратилась у уровню комнатной температуры, был извлечен полученный продукт, названный G-2.

На фиг. 6 проиллюстрировано полученное СЭМ изображение графенового порошка G-2, полученного в примере 2. Как можно видеть на фиг. 6, G-2 имел структуру, образованную в результате объединения графеновых листов, причем размер частиц составлял 22-25 мкм. Между графеновыми листами присутствовали пустоты.

На фиг. 7 проиллюстрировано полученное ПЭМ BP изображение графенового порошка G-2, полученного в примере 2. Как представлено полосками решетки фиг. 7, графеновые листы в составе G-2 представляли собой низкослойный графен, содержащий 5-8 слоев графена, с толщиной, составляющей приблизительно от 1,5 нм до 2,4 нм. Как показали результаты исследований, описанных выше, графеновые листы имели медианный размер частиц, составляющий 6,7 мкм. Продукт G-2 демонстрировал пик D при 1346 см-1 и пик G при 1569 см-1, причем соответствующее соотношение высот пиков (ID/IG) составляло 0,08, показывая, что G-2 имел меньшее содержание дефектов. Кроме того, G-2 также демонстрировал интенсивный пик 2D при 2692 см-1, подтверждая, что G-2 представлял собой стопку из нескольких слоев графена.

Кроме того, в результате исследований, описанных выше, была получена рентгеновская порошковая дифрактограмма G-2. Здесь представлен только интенсивный дифракционный пик при 26,63°, и отсутствуют пики каких-либо примесей. Показано, что G-2 не содержал никаких примесных фаз, образованных в результате окисления или легирования примесными элементами.

Как показали результаты исследований, описанных выше, G-2 характеризовали содержание углерода, составляющее 99,95 мас. %, содержание кислорода, составляющее 200 частей на миллион, начальная температура термического разложения, составляющая 640°С, степень потери массы при термической обработке, составляющая 7% при температуре 800°С, удельная электропроводность, составляющая 2000 См/см, плотность после уплотнения, составляющая 0,021 г/см3, удельная площадь поверхности, составляющая 220 м2/г, и остаточное содержание растворителя, составляющее 0,1%.

Пример 3

(1) 100 г (75 меш) вспенивающегося графита подвергали предварительному вспениванию при температуре 900°С в течение 40 секунд с получением предварительно вспененного графита. Согласно результатам исследований, которые описаны выше, предварительно вспененный графит имел коэффициент расширения, составляющий 300.

(2) 10 г предварительно вспененного графита, 0,25 г смачивающего вещества (Surfonic Т-10, HLB=12,4), 239,75 г деионизированной воды совместно помещали в гомогенизатор высокого давления и осуществляли гомогенизацию при давлении 30 МПа в течение 30 минут, а затем осуществляли гомогенизацию при повышенном давлении 45 МПа в течение 30 минут с получением суспензии, содержащей графеновый порошок.

(3) Суспензию подвергали высушиванию, используя оборудование для распылительного высушивания, в котором температура впускаемого воздуха составляла 350°С, температура выпускаемого воздуха составляла 100°С, и скорость вращения центробежного диска оборудования для распылительного высушивания составляла 20000 об/мин. Порошок, собранный на выпуске, представлял собой графеновый порошок G-3.

В результате исследований, которые описаны выше, были зарегистрированы полученное методом СЭМ изображение и рентгеновская порошковая дифрактограмма G-3. Как можно видеть из полученного методом СЭМ изображения G-3, G-3 имел структуру, образованную в результате объединения графеновых листов, причем размер частиц составлял 20-25 мкм. Между графеновыми листами присутствовали пустоты. Как показали результаты исследования методом ПЭМ BP, графеновые листы в составе G-3 представляли собой низкослойный графен, содержащий 4-6 слоев графена, с толщиной, составляющей приблизительно от 1,2 нм до 1,8 нм. Как показали результаты исследования методом динамического рассеяния света, графеновые листы имели медианный размер частиц, составляющий 10 мкм. Как представлено в спектре комбинационного рассеяния, G-3 демонстрировал пик D при 1351 см-1 и пик G при 1572 см-1, причем соответствующее соотношение высот пиков (ID/IG) составляло 0,09, показывая, что G-3 имел меньшее содержание дефектов. Кроме того, G-3 также демонстрировал интенсивный пик 2D при 2702 см-1, подтверждая, что G-3 представлял собой стопку из нескольких слоев графена. Кроме того, на рентгеновской порошковой дифрактограмме G-3 присутствует только интенсивный дифракционный пик при 26,63°, и отсутствуют пики каких-либо примесей. Показано, что G-3 не содержал никаких примесных фаз, образованных в результате окисления или легирования примесными элементами.

Как показали результаты исследований, описанных выше, G-3 характеризовали содержание углерода, составляющее 99,82 мас. %, содержание кислорода, составляющее 260 частей на миллион, начальная температура термического разложения, составляющая 655°С, степень потери массы при термической обработке, составляющая 8,4% при температуре 800°С, удельная электропроводность, составляющая 1800 См/см, плотность после уплотнения, составляющая 0,031 г/см3, удельная площадь поверхности, составляющая 120 м2/г, и остаточное содержание растворителя, составляющее 0,1%.

Пример 4

(1) 100 г (75 меш) вспенивающегося графита подвергали предварительному вспениванию при температуре 900°С в течение 40 секунд с получением предварительно вспененного графита. Согласно результатам исследований, которые описаны выше, предварительно вспененный графит имел коэффициент расширения, составляющий 300.

(2) 10 г предварительно вспененного графита, 0,25 г смачивающего вещества (Surfonic Т-10, HLB=12,4), 239,75 г деионизированной воды совместно помещали в гомогенизатор высокого давления и осуществляли гомогенизацию при давлении 30 МПа в течение 60 минут, а затем осуществляли гомогенизацию при повышенном давлении 45 МПа в течение 30 минут с получением суспензии, содержащей графеновый порошок.

(3) Суспензию подвергали высушиванию, используя оборудование для распылительного высушивания, в котором температура впускаемого воздуха составляла 350°С, температура выпускаемого воздуха составляла 100°С, и скорость вращения центробежного диска оборудования для распылительного высушивания составляла 20000 об/мин. Порошок, собранный на выпуске, представлял собой графеновый порошок G-4.

В результате исследований, которые описаны выше, были зарегистрированы полученное методом СЭМ изображение и рентгеновская порошковая дифрактограмма G-4. Как можно видеть из полученного методом СЭМ изображения G-4, G-4 имел структуру, образованную в результате объединения графеновых листов, причем размер частиц составлял 18-22 мкм. Между графеновыми листами присутствовали пустоты. Как показали результаты исследования методом ПЭМ BP, графеновые листы в составе G-4 представляли собой низкослойный графен, содержащий 4-6 слоев графена, с толщиной, составляющей приблизительно от 1,2 нм до 1,8 нм. Как показали результаты исследования методом динамического рассеяния света, графеновые листы имели медианный размер частиц, составляющий 10 мкм. Как представлено в спектре комбинационного рассеяния на фиг. 16, G-4 демонстрировал пик D при 1346 см-1 и пик G при 1565 см-1, причем соответствующее соотношение высот пиков (ID/IG) составляло 0,04, показывая, что G-4 имел меньшее содержание дефектов. Кроме того, G-4 также демонстрировал интенсивный пик 2D при 2702 см-1, подтверждая, что G-4 представлял собой стопку из нескольких слоев графена. Кроме того, на рентгеновской порошковой дифрактограмме G-4 присутствует только интенсивный дифракционный пик при 26,63°, и отсутствуют пики каких-либо примесей. Показано, что G-4 не содержал никаких примесных фаз, образованных в результате окисления или легирования примесными элементами.

Как показали результаты исследований, описанных выше, G-4 характеризовали содержание углерода, составляющее 99,85 мас. %, содержание кислорода, составляющее 140 частей на миллион, начальная температура термического разложения, составляющая 640°С, степень потери массы при термической обработке, составляющая 6,7% при температуре 800°С, удельная электропроводность, составляющая 2000 См/см, плотность после уплотнения, составляющая 0,029 г/см3, удельная площадь поверхности, составляющая 140 м2/г, и остаточное содержание растворителя, составляющее 0,1%.

Сборка в примере 1 была воспроизведена за исключением того, что графеновый порошок G-1, полученный в примере 1, был заменен на G-4, полученный в примере 4, для сборки плоского круглого аккумулятора. Плоский круглый аккумулятор подвергали исследованиям, чтобы охарактеризовать эксплуатационные характеристики циклирования при различных значениях силы тока. Результаты проиллюстрированы на фиг. 17.

Сравнительный пример 1

(1) 100 г (75 меш) вспенивающегося графита подвергали предварительному вспениванию при температуре 900°С в течение 20 секунд с получением предварительно вспененного графита. Согласно результатам исследований, которые описаны выше, предварительно вспененный графит имел коэффициент расширения, составляющий 220.

(2) 10 г предварительно вспененного графита, 0,25 г смачивающего вещества (Teric N6, HLB=10,9, простой эфир алкилфенолполиоксиэтилена), 239,75 г деионизированной воды совместно помещали в гомогенизатор высокого давления и осуществляли гомогенизацию при давлении 30 МПа в течение 30 минут, а затем осуществляли гомогенизацию при повышенном давлении 45 МПа в течение 30 минут с получением суспензии, содержащей графеновый порошок.

(3) Суспензию подвергали высушиванию, используя оборудование для распылительного высушивания, в котором температура впускаемого воздуха составляла 350°С, температура выпускаемого воздуха составляла 100°С, и скорость вращения центробежного диска оборудования для распылительного высушивания составляла 20000 об/мин. Порошок, собранный на выпуске, представлял собой графеновый порошок DG-1.

В результате исследований, которые описаны выше, полученное методом СЭМ изображение DG-1 было зарегистрировано и проиллюстрировано на фиг. 8. Как можно видеть на фигурах, графеновые листы в составе DG-1 были объединены беспорядочным образом. DG-1 не имел определенного размера частиц.

На фиг. 14 проиллюстрировано полученное ПЭМ BP изображение DG-1. Как можно видеть на фигурах, графеновые листы в составе DG-1 присутствовали в слоистой структуре, содержащей 15-20 слоев графена, с толщиной, составляющей приблизительно от 4,5 нм до 6 нм.

На фиг. 15 проиллюстрирован спектр комбинационного рассеяния DG-1. Как можно видеть на фигурах, DG-1 демонстрировал пик D при 1351 см-1 и пик G при 1514 см-1, причем соответствующее соотношение высот пиков (ID/IG) составляло 0,25, показывая, что DG-1 содержал значительно больше дефектов, чем G-1. Кроме того, DG-1 также демонстрировал пик 2D при 2702 см-1, который представлял собой широкий пик небольшой интенсивности, подтверждая, что графеновые листы в составе DG-1 присутствовали в слоистой структуре, содержащей большее число слоев графена.

Как показали результаты исследований, описанных выше, DG-1 характеризовали содержание углерода, составляющее 99,32 мас. %, содержание кислорода, составляющее 240 частей на миллион, начальная температура термического разложения, составляющая 620°С, степень потери массы при термической обработке, составляющая 9,2% при температуре 800°С, удельная электропроводность, составляющая 800 См/см, плотность после уплотнения, составляющая 0,042 г/см3, удельная площадь поверхности, составляющая 60 м2/г, и остаточное содержание растворителя, составляющее 0,25%.

Сравнительный пример 2

(1) 100 г (75 меш) вспенивающегося графита подвергали предварительному вспениванию при температуре 900°С в течение 20 секунд с получением предварительно вспененного графита. Согласно результатам исследований, которые описаны выше, предварительно вспененный графит имел коэффициент расширения, составляющий 220.

(2) 10 г предварительно вспененного графита, 0,25 г смачивающего вещества (Surfonic Т-10, HLB=12,4), 239,75 г деионизированной воды совместно помещали в гомогенизатор высокого давления и осуществляли гомогенизацию при давлении 30 МПа в течение 60 минут с получением суспензии, содержащей графеновый порошок.

(3) Суспензию подвергали высушиванию, используя оборудование для распылительного высушивания, в котором температура впускаемого воздуха составляла 350°С, температура выпускаемого воздуха составляла 100°С, и скорость вращения центробежного диска оборудования для распылительного высушивания составляла 20000 об/мин. Порошок, собранный на выпуске, представлял собой графеновый порошок DG-2.

В результате исследований, которые описаны выше, были зарегистрированы полученное методом СЭМ изображение, полученное методом ПЭМ BP изображение и спектр комбинационного рассеяния DG-2. Как можно видеть из полученного методом СЭМ изображения DG-2, графеновые листы в составе DG-2 были объединены беспорядочным образом. DG-2 не имел определенного размера частиц. Как можно видеть на полученном методом ПЭМ BP изображении, графеновые листы в составе DG-2 присутствовали в слоистой структуре, содержащей 10-15 слоев графена, с толщиной, составляющей приблизительно от 3 нм до 4,5 нм. Как можно видеть на спектре комбинационного рассеяния DG-2, DG-2 демонстрировал пик D при 1351 см-1 и пик G при 1514 см-1, причем соответствующее соотношение высот пиков (ID/IG) составляло 0,2, показывая, что DG-2 содержал значительно больше дефектов, чем G-1. Кроме того, DG-2 демонстрировал пик 2D при 2702 см-1, который представлял собой широкий пик, показывая низкое содержание низкослойного графена, присутствующего в DG-2.

Как показали результаты исследований, описанных выше, DG-2 характеризовали содержание углерода, составляющее 99,95 мас. %, содержание кислорода, составляющее 140 частей на миллион, начальная температура термического разложения, составляющая 640°С, степень потери массы при термической обработке, составляющая 7% при температуре 800°С, удельная электропроводность, составляющая 500 См/см, плотность после уплотнения, составляющая 0,08 г/см3, удельная площадь поверхности, составляющая 12 м2/г, и остаточное содержание растворителя, составляющее 0,1%.

Сравнительный пример 3

(1) 100 г (75 меш) вспенивающегося графита подвергали предварительному вспениванию при температуре 900°С в течение 20 секунд с получением предварительно вспененного графита. Согласно результатам исследований, которые описаны выше, предварительно вспененный графит имел коэффициент расширения, составляющий 220.

(2) 10 г предварительно вспененного графита, 0,25 г смачивающего вещества (Surfonic Т-10, HLB=12,4), 239,75 г деионизированной воды совместно помещали в гомогенизатор высокого давления и осуществляли гомогенизацию при давлении 45 МПа в течение 60 минут с получением суспензии, содержащей графеновый порошок.

(3) Суспензию подвергали высушиванию, используя оборудование для распылительного высушивания, в котором температура впускаемого воздуха составляла 350°С, температура выпускаемого воздуха составляла 100°С, и скорость вращения центробежного диска оборудования для распылительного высушивания составляла 20000 об/мин. Порошок, собранный на выпуске, представлял собой графеновый порошок DG-3.

В результате исследований, которые описаны выше, были зарегистрированы полученное методом СЭМ изображение, полученное методом ПЭМ BP изображение и спектр комбинационного рассеяния DG-3. Как можно видеть из полученного методом СЭМ изображения DG-3, DG-3 не имел определенного размера частиц. Как можно видеть на полученном методом ПЭМ BP изображении DG-3, графеновые листы в составе DG-3 представляли собой низкослойный графен, содержащий 4-6 слоев графена, с толщиной, составляющей приблизительно от 1,2 нм до 1,9 нм. Как можно видеть на спектре комбинационного рассеяния DG-3, DG-3 демонстрировал пик D при 1354 см-1 и пик G при 1574 см-1, причем соответствующее соотношение высот пиков (ID/IG) составляло 0,13, показывая, что DG-3 содержал небольшое число дефектов и приближался к G-1. Кроме того, DG-3 демонстрировал пик 2D при 2709 см-1, который представлял собой острый пик, показывая, что графеновые листы в составе DG-3 представляли собой низкослойный графен. Вследствие того, что DG-3 имел широкое распределение частиц по размеру, он является неприемлемым для промышленного применения.

Как показали результаты исследований, описанных выше, DG-3 характеризовали содержание углерода, составляющее 99,95 мас. %, содержание кислорода, составляющее 140 частей на миллион, начальная температура термического разложения, составляющая 640°С, степень потери массы при термической обработке, составляющая 7% при температуре 800°С, удельная электропроводность, составляющая 1600 См/см, плотность после уплотнения, составляющая 0,018 г/см3, удельная площадь поверхности, составляющая 200 м2/г, и остаточное содержание растворителя, составляющее 0,1%.

Сборка в примере 1 была воспроизведена за исключением того, что графеновый порошок G-1, полученный в примере 1, был заменен на DG-3, полученный в сравнительном примере 3, для сборки плоского круглого аккумулятора. Этот плоский круглый аккумулятор подвергали исследованиям, чтобы охарактеризовать эксплуатационные характеристики циклирования при различных значениях силы тока. Результаты проиллюстрированы на фиг. 18.

Сравнительный пример 4

Сборка в примере 1 была воспроизведена за исключением того, что графеновый порошок G-1, полученный в примере 1, был заменен на имеющийся в продаже Super Р в качестве электропроводного вещества для сборки плоского круглого аккумулятора. Этот плоский круглый аккумулятор подвергали исследованиям, чтобы охарактеризовать эксплуатационные характеристики циклирования при различных значениях силы тока. Результаты проиллюстрированы на фиг. 10.

Как проиллюстрировано на фиг. 9, когда графеновый порошок G-1, полученный в примере 1, был использован в качестве электропроводного вещества, плоский круглый аккумулятор демонстрировал сохранение емкости, составляющее 100%, 97%, 90% и 78%, соответственно, при силе тока, составляющей 0,1С/0,2С/0,5С/1С.Как проиллюстрировано на фиг. 10, когда имеющийся в продаже Super Р был использован в качестве в качестве электропроводного вещества, плоский круглый аккумулятор демонстрировал сохранение емкости, составляющее 96%, 92%, 68% и 40%, соответственно, при силе тока, составляющей 0,1С/0,2С/0,5С/1С.Приведенные выше результаты показали, что графеновый порошок в соответствии с настоящим изобретением придавал плоскому круглому аккумулятору более высокую устойчивость.

Как проиллюстрировано на фиг. 17, когда G-4 был использован в качестве электропроводного вещества, плоский круглый аккумулятор демонстрировал сохранение емкости, составляющее 100%, 91%, 83% и 69%, при силе тока, составляющей 0,1С/0,2С/0,5С/1С. Как проиллюстрировано на фиг. 18, когда DG-3 был использован в качестве электропроводного вещества, плоский круглый аккумулятор демонстрировал сохранение емкости, составляющее 95%, 89%, 64% и 42%, соответственно, при силе тока, составляющей 0,1С/0,2С/0,5С/1С. В обоих этих случаях достигнутое сохранение емкости было меньше, чем сохранение емкости, полученное в случае использования G-1 в качестве электропроводного вещества. Когда DG-3 был использован в качестве электропроводного вещества, устойчивость значительно уменьшалась при соответствующих значениях силы тока.

На фиг. 11 проиллюстрирована морфология отрицательного электрода, содержащего графеновый порошок G-1 в качестве электропроводного вещества в примере 1. На фиг. 12 проиллюстрирована морфология отрицательного электрода, содержащего Super Р в качестве электропроводного вещества.

Эти изображения четко демонстрируют, что два отрицательных электрода имели значительное различие в морфологии. Как можно видеть на фиг. 11, графеновые листы в графеновом порошке в соответствии с настоящим изобретением были цельными и имели большой радиальный размер. Таким образом, в случае применения графенового порошка в соответствии с настоящим изобретением в качестве электропроводного вещества у диспергированных графеновых листов большого размера увеличивалась площадь контакта между ними и одним или несколькими электродными активными материалами. При этом обеспечивалось больше путей в одном или нескольких электродных активных материалах для переноса электронов, что упрощало образование сети для планарной проводимости электронов внутри полученного электрода, в результате чего возникала превосходная удельная электропроводность (3200 См/см), уменьшалось внутреннее сопротивление электрода, и улучшались эксплуатационные характеристики аккумулятора. Кроме того, гибкость, связанная с графеновыми листами, компенсировала увеличение объема кремнийуглеродного материала отрицательного электрода в течение циклического заряда-разряда, что приводило к улучшению эксплуатационных характеристик циклирования аккумулятора. Как проиллюстрировано на фиг. 12, Super Р был диспергирован между кремнийуглеродными материалами отрицательных электродов. Соответственно, электроны имели линейную проводимость. Это также не вносило никакой вклад в компенсацию увеличения объема кремнийуглеродных материалов отрицательных электродов.

Пример 5

Цинковый порошок, содержащий эпоксидную антикоррозионную смолу был получен посредством взвешивания эпоксидной смолы и неорганического цинкового порошка в требуемых количествах и их равномерного перемешивания с получением цинкового порошка, содержащего эпоксидную антикоррозионную смолу.

1 г графенового порошка G-1, полученного в примере 1, добавляли к 999 г цинкового порошка, содержащего эпоксидную антикоррозионную смолу (при этом цинковый порошок содержал 30 мас. % эпоксидной антикоррозионной смолы). После равномерного перемешивания смесь наносили на поверхность очищенного исследуемого изделия из углеродистой стали с образованием пленки, имеющей толщину 90 мкм. Кроме того, 1000 г цинкового порошка, содержащего эпоксидную антикоррозионную смолу (при этом цинковый порошок содержал 80 мас. % эпоксидной антикоррозионной смолы) наносили на поверхность очищенного исследуемого изделия из углеродистой стали с образованием пленки, имеющей толщину 90 мкм. Поверхности двух покрытых исследуемых изделий из углеродистой стали были размечены перекрещивающимися линиями согласно стандарту HG/T5573-2019 и помещены контейнер для исследования в солевом тумане, где они были подвергнуты исследованию с применением нейтрального соляного тумана. Через 1440 часов наблюдали расстояние состояния коррозии углеродистой стали от линий разметки на поверхности. Результаты проиллюстрированы на фиг. 13. Слева проиллюстрирован результат для традиционного цинка, содержащего эпоксидную антикоррозионную смолу (содержание 80% цинка), в случае которого после исследования в солевом тумане коррозионное диффузионное расстояние от линий разметки составляло 5-20 мм. Справа проиллюстрирован результат для цинка, содержащего эпоксидную антикоррозионную смолу с добавлением графенового порошка (содержание 30% цинка), в случае которого после исследования в солевом тумане коррозионное диффузионное расстояние от линий разметки составляло 2-3 мм. Если сравнить эти два результата, диффузионное расстояние справа оказывается значительно меньше, чем справа. Кроме того, на левом изображении присутствуют очевидные рисунки ржавчины на нижней подложке, которые отсутствуют на левом изображении. Все указанное выше продемонстрировало, что добавление графенового порошка значительно повышает коррозионную устойчивость антикоррозионных покрытий, содержащих эпоксидную смолу. Кроме того, применение графенового порошка в соответствии с настоящим изобретением в (содержащем эпоксидную смолу) антикоррозионном покрытии значительно уменьшает количество используемого цинка.

Выше были подробно описаны конкретные варианты осуществления настоящего изобретения. Однако настоящее изобретение не ограничивается описанными вариантами осуществления. В пределах технического объема настоящего изобретения могут быть произведены разнообразные простые модификации вариантов осуществления настоящего изобретения, включающие комбинации разнообразных технических признаков любым альтернативным подходящим способом. Эти простые модификации и комбинации также следует рассматривать в качестве информации, которая описана в настоящем документе и находится в пределах объема патентной защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПЕНИВАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ НАНОКОМПОЗИЦИОННЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ С УЛУЧШЕННОЙ ТЕПЛОИЗОЛЯЦИОННОЙ СПОСОБНОСТЬЮ | 2010 |

|

RU2537311C9 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОРАЗМЕРНЫХ ГРАФЕНОВЫХ ПЛАСТИНОК С ВЫСОКОЙ ДИСПЕРГИРУЕМОСТЬЮ В НИЗКОПОЛЯРНЫХ ПОЛИМЕРНЫХ МАТРИЦАХ И СООТВЕТСТВУЮЩИЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2010 |

|

RU2552477C9 |

| Способ масштабирования синтеза оксида графена | 2021 |

|

RU2783099C2 |

| Способ восстановления оксида графена йодом | 2021 |

|

RU2790835C1 |

| Способ получения гибридного материала на основе прозрачной проводящей графеновой пленки | 2017 |

|

RU2662535C1 |

| УЛЬТРАТОНКИЕ УГЛЕРОДНЫЕ ВОЛОКНА С РАЗЛИЧНЫМИ СТРУКТУРАМИ | 2005 |

|

RU2346090C2 |

| Способ получения малослойных форм восстановленного оксида графена из графита однореакторным методом | 2024 |

|

RU2829356C1 |

| Сорбент для удаления радионуклидов из природных и сточных вод и способ его получения | 2023 |

|

RU2817978C1 |

| Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов и способ его синтеза | 2015 |

|

RU2692759C1 |

| СПОСОБ СИНТЕЗА ПРИ ДЖОУЛЕВОМ ФЛЕШ-НАГРЕВАНИИ И ЕГО КОМПОЗИЦИИ | 2019 |

|

RU2831286C2 |

Изобретение относится к нанотехнологии и может быть использовано при изготовлении электропроводных или теплорассеивающих композиционных материалов, а также антикоррозионных покрытий. Сначала получают предварительно вспененный графит с коэффициентом расширения 200-300 путём нагревания вспенивающегося графита до 800-950°С и его вспенивания в течение 10-60 с. Затем предварительно вспененный графит смешивают с растворителем и со смачивающим веществом, например, простым эфиром жирного полиоксиэтиленамина, имеющим значение гидрофильно-липофильного баланса (HLB), более или равное 12. Массовое соотношение предварительно вспененного графита к смачивающему веществу составляет 1:(0,01-0,1). Полученную смесь гомогенизируют в два этапа при высоком давлении с получением суспензии, содержащей графеновый порошок. Например, первую гомогенизацию проводят при давлении 30-40 МПа в течение 20-60 мин, а вторую – при давлении 40-50 МПа в течение 10-30 мин. После этого суспензию высушивают распылением или замораживанием-высушиванием с получением графенового порошка. При распылительном высушивании температура впускаемого воздуха 300-350°С, температура выпускаемого воздуха 100-130°С, скорость вращения центробежного диска оборудования для распылительного высушивания 20000-30000 об/мин. При замораживании-высушивании температура холодной ловушки не более -65°С, температура перегородки короба не более -55°С, скорость нагревания 0,1-0,5°С/мин; продолжительность нагревания от температуры перегородки короба до 0°С не менее 24 ч, степень вакуума не более 10 Па. Полученный графеновый порошок имеет размер частиц 15-35 мкм, представляет собой стопку графеновых листов, между которыми присутствуют пустоты, и демонстрирует в спектре комбинационного рассеяния пики D и G, при соотношении высот указанных пиков ID/IG, составляющем 0,10 или менее. Содержание углерода в полученном графеновом порошке равно или более 99,50 мас.%, а содержание кислорода - 300 частей на миллион или менее. Графеновый порошок характеризуется удельной площадью поверхности 50-300 м2/г, или плотностью после уплотнения 0,02-0,04 г/см3; или удельной электропроводностью 500-5000 См/см. Графеновые листы в графеновом порошке содержат 1-10 слоев графена и имеют медианный размер частиц, предпочтительно составляющий 5-15 мкм. Начальная температура термического разложения графеновых листов при термической обработке в воздушной атмосфере более или равна 600°С. После термической обработки графеновых листов в воздушной атмосфере при 800°С степень потери их массы менее или равна 10%. Изобретение позволяет получить графеновый порошок высокой чистоты экологичным способом. При использовании в литий-ионных аккумуляторах этот порошок может значительно уменьшать внутреннее сопротивление электродов и улучшать устойчивость аккумуляторов при любой силе тока. 3 н. и 11 з. п. ф-лы. 22 ил., 5 пр.

1. Графеновый порошок, который представляет собой стопку графеновых листов, причем графеновый порошок демонстрирует в своем спектре комбинационного рассеяния пик D и пик G, при этом высоты пиков составляют ID и IG, соответственно, и при этом соотношение ID/IG составляет 0,10 или менее, предпочтительно 0,01-0,10 и предпочтительнее 0,03-0,10, причём в графеновом порошке присутствуют пустоты между графеновыми листами, и причём графеновый порошок имеет размер частиц, составляющий 15-35 мкм.

2. Графеновый порошок по п. 1, в котором по отношению к массе графенового порошка, графеновый порошок имеет содержание углерода, равное или составляющее более чем 99,50% и предпочтительно 99,80-99,95%, и содержание кислорода, составляющее 300 частей на миллион или менее.

3. Графеновый порошок по п. 1, в котором графеновый порошок имеет удельную площадь поверхности, составляющую 50-300 м2/г и предпочтительно 100-250 м2/г; или

графеновый порошок имеет плотность после уплотнения, составляющую 0,02-0,04 г/см3; или

графеновый порошок имеет удельную электропроводность, составляющую 500-5000 См/см, предпочтительно 1500-4000 См/см и предпочтительнее 2000-3500 См/см.

4. Графеновый порошок по любому из пп. 1-3, в котором графеновые листы содержат 1-10 слоев графена;

графеновые листы имеют медианный размер частиц, составляющий предпочтительно 5-15 мкм и предпочтительнее 8-15 мкм.

5. Графеновый порошок по любому из пп. 1-3, в котором графеновые листы демонстрируют в своем спектре комбинационного рассеяния пик D и пик G, причем высоты пиков составляют ID и IG, соответственно, и при этом соотношение ID/IG составляет 0,10 или менее, предпочтительно 0,01-0,10 и предпочтительнее 0,03-0,10.

6. Графеновый порошок по любому из пп. 1-3, в котором, когда осуществляется термическая обработка в воздушной атмосфере, графеновые листы имеют начальную температуру термического разложения, составляющую более чем или равную 600°С и предпочтительно составляющую более чем или равную 700°С; или

когда осуществляется термическая обработка в воздушной атмосфере при температуре 800°С, графеновые листы имеют степень потери массы при термической обработке, составляющую менее чем или равную 10%, предпочтительно составляющую менее чем или равную 8% и предпочтительнее составляющую менее чем или равную 5%.

7. Графеновый порошок по любому из пп. 1-3, в котором графеновые листы имеют удельную электропроводность, составляющую 500-5000 См/см, предпочтительно 1500-4000 См/см и предпочтительнее 2000-3500 См/см.

8. Способ получения графенового порошка по любому из пп. 1-7, включающий следующие стадии:

(1) осуществление предварительного вспенивания вспенивающегося графита с получением предварительно вспененного графита;

(2) смешивание предварительно вспененного графита, полученного на стадии (1), смачивающего вещества и растворителя, а затем осуществление первой гомогенизации смеси при высоком давлении и второй гомогенизации при высоком давлении с получением суспензии, содержащей графеновый порошок, причем давление для второй гомогенизации при высоком давлении составляет на 10-20 МПа более, чем давление для первой гомогенизации при высоком давлении;

(3) высушивание суспензии, содержащей графеновый порошок и полученной на стадии (2), с получением графенового порошка.

9. Способ по п. 8, в котором, по сравнению со вспенивающимся графитом до предварительного вспенивания, предварительно вспененный графит, полученный на стадии (1), имеет коэффициент расширения, составляющий 200-300;

предпочтительно стадия (1) предварительного вспенивания включает следующие стадии: нагревание вспенивающегося графита до температуры 800-950°С, осуществление вспенивания в течение 10-60 секунд с получением предварительно вспененного графита.

10. Способ по п. 8, в котором на стадии (2) первая гомогенизация при высоком давлении осуществляется при давлении, составляющем 30-40 МПа, в течение 20-60 минут, и вторая гомогенизация при высоком давлении осуществляется при давлении, составляющем 40-50 МПа, в течение 10-30 минут.