Изобретение относится к области упрочнения рабочих органов, работающих в условиях интенсивного изнашивания и может быть использовано в сельхоз-машиностроении, горнодобывающей промышленности, дорожном строительстве, ремонте техники.

В предлагаемом изобретение предлагается технологический процесс наплавки на упрочняемую поверхность износостойкого сплава и создание им условий восходящей диффузии углерода в направлении упрочняемой поверхности, кроме того, используется сплав имеющий возможность упрочняется при ударных нагрузках в процессе обработки почвы, породы, каменного угля и др.

Известен способ индукционной наплавки (аналог), включающий нанесение на упрочняемую поверхность детали ровным слоем наплавочной шихты, состоящей из твердого сплава и флюса, затем участок с шихтой помещают в индуктор высокочастотного нагрева, после его включения электромагнитное поле, передаваемое через индуктор, нагревает поверхность детали, тепло передается шихте, которая расплавляется. Расплав затвердевает, образуя расплавленный слой заданной толщины (Индукционная наплавка износостойких сплавов. Сборник статьей под общей редакцией Ткачева В.Н., Ростов-на Дону, ОНТН, 1963, с. 41-42).

Недостатком указанного способа индукционной наплавки является то, что наплавленный твердый сплав не обеспечивает диффузионного переноса углерода, в упрочняемой детали, в направлении упрочняемой поверхности и исключает возможность на одной и той-же частоте упрочнять детали с различной толщиной поперечного сечения, особенно тонкие.

Известен способ цементации (аналог), заключающийся в диффузионном насыщении из порошковых сред, размещенных в герметизируемых контейнерах, с использованием печного нагрева (Ворошнин Л.Г. Теория и технология химико-термической обработки: учебное пособие. Минск: Новое знание, 2010, стр. 88).

Недостаток способа состоит в том, что отличается большой энергоемкостью вследствие длительности процесса обработки в связи с необходимостью прогрева всего контейнера и последующей выдержки для диффузионного насыщения углеродом упрочняемых деталей. Кроме того, этим способом исключается возможность совместить два технологических процесса, наплавку и цементацию при упрочнении детали.

Известен способ цементации (А.с. №116288, аналог) стали твердым карбюризатором при температуре нагрева 900-1150°С токами высокой частоты или иными способами, через меловую прослойку, которая предотвращает брак и не препятствует процессу диффузии углерода в сталь.

Недостаток известного способа состоит в том, что кабюризатор не используется как наплавочный материал при упрочнении поверхности деталей и процесс насыщения поверхности углеродом не обеспечивается восходящей диффузией в упрочняемой детали.

Известен способ индукционной наплавки (RU №2520879, 27.06.2014), где перед индукционной наплавкой шихты проводят предварительное упрочнение детали на глубину 0,3-0,6 мм. Для наплавки используют шихту, состоящую из смеси 20-30% карбида бора и 70-80% флюса. Смесь наносят на деталь толщиной 0,8-1,4 мм. Расплавляют шихту токами высокой частоты и выдерживают в течение (50-70 сек.) при температуре не ниже 1240°С. В результате подавляется образование нежелательных структур в наплавленном слое и соответственно повышается износостойкость наплавленной детали (прототип).

Недостаток известного способа состоит в том, что проводится две отдельные технологические операции: насыщение поверхности бором с последующей наплавкой твердым сплавом и последующие легирование расплава бором из упрочненной поверхности заготовки.

Задачей изобретения является упрощения технологического процесса индукционной наплавки износостойкого сплава с одновременной цементацией упрочняемой поверхности.

Техническая сущность заключается в том, что температуру расплавляемого сплава выбирают ниже температуры упрочняемой детали.

Настоящая задача решается тем, что в способе упрочнения индукционной наплавкой детали из конструкционной стали, включающем размещение сплава ПГ-СР2 на поверхности упрочняемой детали, нагрев детали и слоя сплава токами высокой частоты до расплавления сплава и выдержку в течение заданных времени и температуры с формированием между деталью и расплавляемым слоем упрочненной прослойки, толщину слоя упомянутого сплава, размещаемого на поверхности детали, выбирают 0,5-2 мм, при этом упрочняемую деталь нагревают в процессе наплавки на 100-150°С выше температуры расплавления сплава ПГ-СР2, с формированием одновременно с наплавкой упрочненной прослойки в виде цементационного слоя, при этом время выдержки расплава на поверхности детали осуществляют при температуре 1190°С в течение 8-16 с.

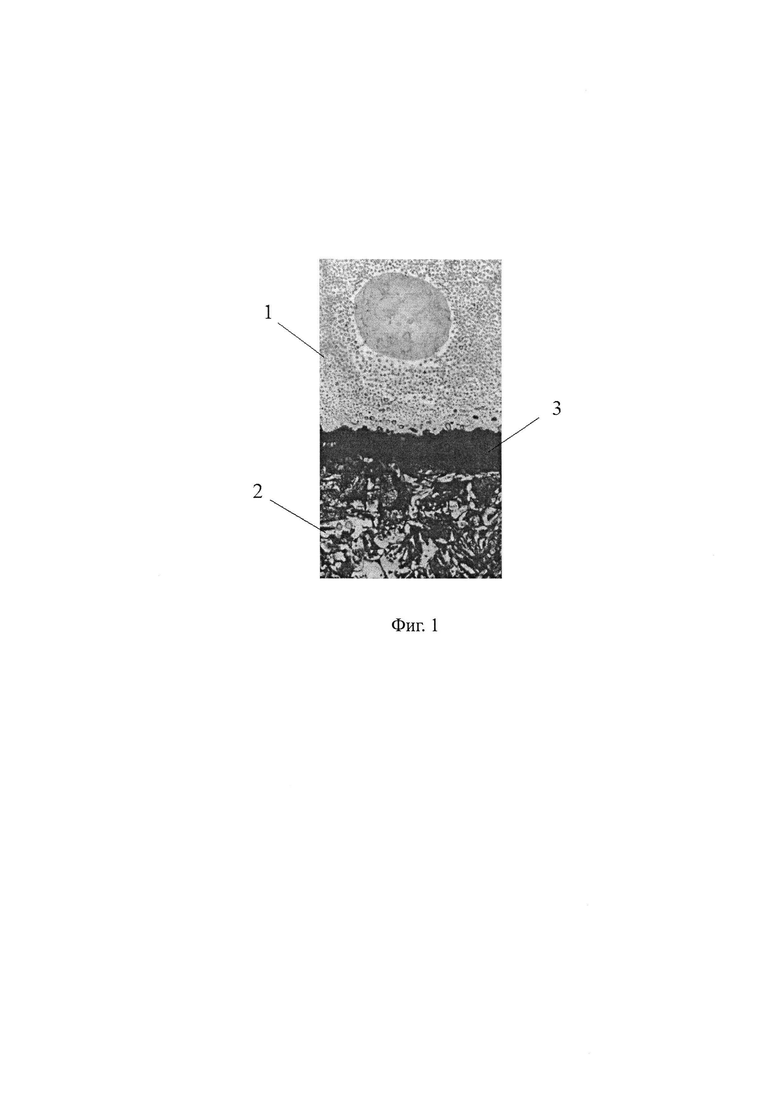

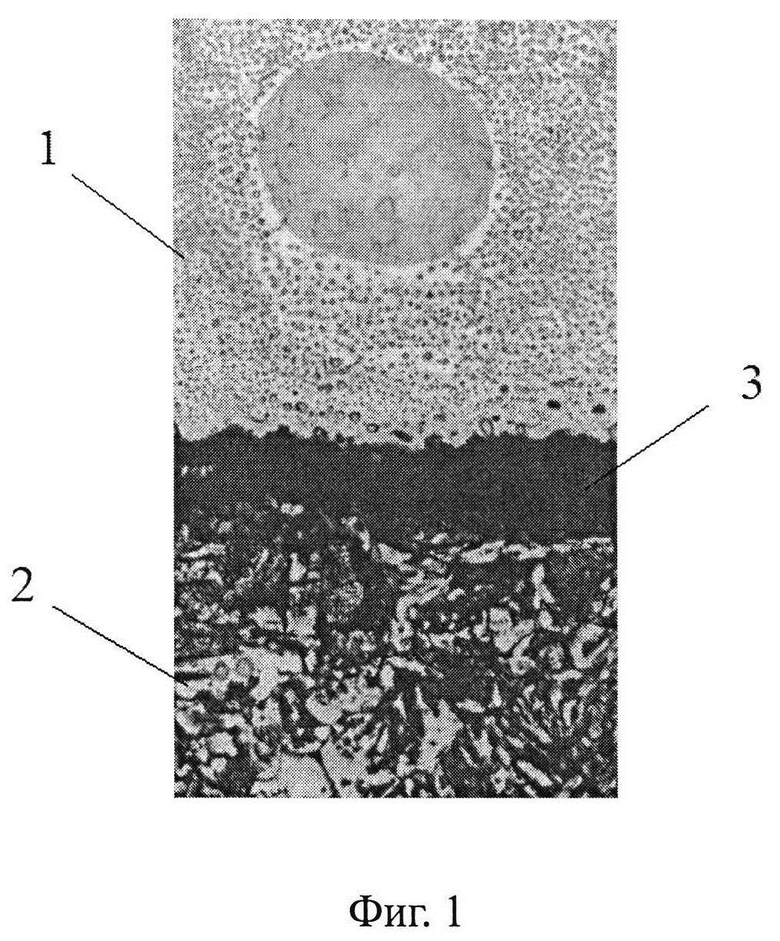

Фиг. 1 Линия сплавления сплава ПГ-СР2 и стали.

На фиг.1 позициями обозначены: 1 - сплав ПГ-СР2; 2 - конструкционная сталь; 3 - цементационная прослойка.

Способ осуществляется следующим образом. На упрочняемую деталь равномерным слоем толщиной 0,5-2,0 мм накладывают наплавляемый сплав ПГ-СР2. Упрочняемую деталь с наплавляемым на нее слоем помещают в индуктор. Расплавляют сплав ПГ-СР2 при температуре не более 1190°С, при этом температуру наплавляемой детали нагревают на 100-150°С больше. И выдерживают в течение 8-16 с. Согласно законов физики углерод находящийся в детали выполненной из конструкционной стали будет перемещаться к границе с более низкой температуры и одновременно с наплавкой образует между сплавом ПГ-СР2 и наплавляемой деталью тонкий цементирующий слой.

Пример. Температуру поверхности детали измеряли пирометром марки «Термоскоп-100», она не превышала 1190°С.

Пример. Способ осуществляется следующим образом: из проката стали 20 вырезали заготовки 60*50*3,0 мм в количестве по 6 шт. На них ровным слоем наносили наплавляемый сплав ПГ-СР2 высотой 0,5-2,0 мм шириной 10 мм, длинной 40 мм, через трафарет. Подготовленную заготовку помещали в индуктор с двумя параллельными ветвями. Подключенный к высокочастотному преобразователю частоту 400 кГц, марки EASYHEAT LI 7590. Производили плавление сплава ПГ-СР2 на упрочняемую поверхность.

Температуру поверхности детали измеряли пирометром марки «Термоскоп-100», она не превышала 1190°С.

При нанесение сплава меньше, чем 0,5 мм, например 0,4 мм на упрочняемой поверхности наблюдаются участки не защищенные сплавом, кроме того образуется не равномерный слой науглероженной стали вдоль линии сплавления. При нанесении сплава больше, чем 2,0 мм, например 2,2 мм, наблюдается незначительное увеличение цементационного слоя, однако значительно увеличивается расход дорогостоящего материала.

Время выдержки жидкого расплава на упрочняемой поверхности зависит от содержания углерода в цементируемой стали, чем ее больше, тем продолжительней время цементации.

Например: сталь 20 - время выдержки расплава 8 с. Толщина науглероженной прослойки составляет 30 мкм, при сокращении времени 4 с, она достигает величины 15 мкм. При увеличении времени до 20 с, науглероженный слой растет незначительно в пределах погрешности измерений 30 мкм и при 16 с она составляет 31-33 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционной наплавки ферритных сплавов на тонкие металлические изделия | 2023 |

|

RU2829993C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2561560C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2015 |

|

RU2631565C2 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 2002 |

|

RU2228242C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ СТАЛЬНОЙ ДЕТАЛИ | 2007 |

|

RU2338625C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ, СОДЕРЖАЩЕЙ ГЛУХИЕ ПОЛОСТИ | 2014 |

|

RU2569872C1 |

| Способ определения температуры плавления порошковой шихты | 2022 |

|

RU2785101C1 |

Изобретение относится к области упрочнения индукционной наплавкой рабочих органов, работающих в условиях интенсивного изнашивания, например сельхозмашиностроении, горнодобывающей промышленности, дорожном строительстве, ремонте техники. Размещают сплав ПГ-СР2 на поверхности упрочняемой детали слоем толщиной 0,5-2 мм и нагревают деталь и слой сплава токами высокой частоты до расплавления сплава с формированием между деталью и расплавляемым слоем упрочненной прослойки. Упрочняемую деталь нагревают в процессе наплавки на 100-150°С выше температуры расплавления сплава ПГ-СР2, с формированием одновременно с наплавкой упрочненной прослойки в виде цементационного слоя. Выдержку расплава на поверхности детали осуществляют при температуре 1190°С в течение 8-16 с. Способ обеспечивает упрощение технологического процесса индукционной наплавки износостойкого сплава с одновременной цементацией упрочняемой поверхности. 1 ил., 1 пр.

Способ упрочнения индукционной наплавкой детали из конструкционной стали, включающий размещение сплава ПГ-СР2 на поверхности упрочняемой детали, нагрев детали и слоя сплава токами высокой частоты до расплавления сплава и выдержку в течение заданных времени и температуры с формированием между деталью и расплавляемым слоем упрочненной прослойки, отличающийся тем, что толщину слоя упомянутого сплава, размещаемого на поверхности детали, выбирают 0,5-2 мм, при этом упрочняемую деталь нагревают в процессе наплавки на 100-150°С выше температуры расплавления сплава ПГ-СР2 с формированием одновременно с наплавкой упрочненной прослойки в виде цементационного слоя, а выдержку расплава на поверхности детали осуществляют при температуре 1190°С в течение 8-16 с.

| http://elib.osu.ru/handle/123456789/2309 "Открытая электронная библиотека научно-образовательных ресурсов Оренбуржья", И.Ш | |||

| ТАВТИЛОВ и др | |||

| "Упрочнение низкоуглеродистых сталей наплавкой индукционным методом нагрева", табл.3, с.4, 04.08.2017 | |||

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА НА СТАЛЬНУЮ ДЕТАЛЬ | 2012 |

|

RU2520879C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| ЛОПАТКА СМЕСИТЕЛЯ | 2001 |

|

RU2200089C2 |

| CN 86105997 A, 23.03.1988. | |||

Авторы

Даты

2024-10-21—Публикация

2023-11-24—Подача