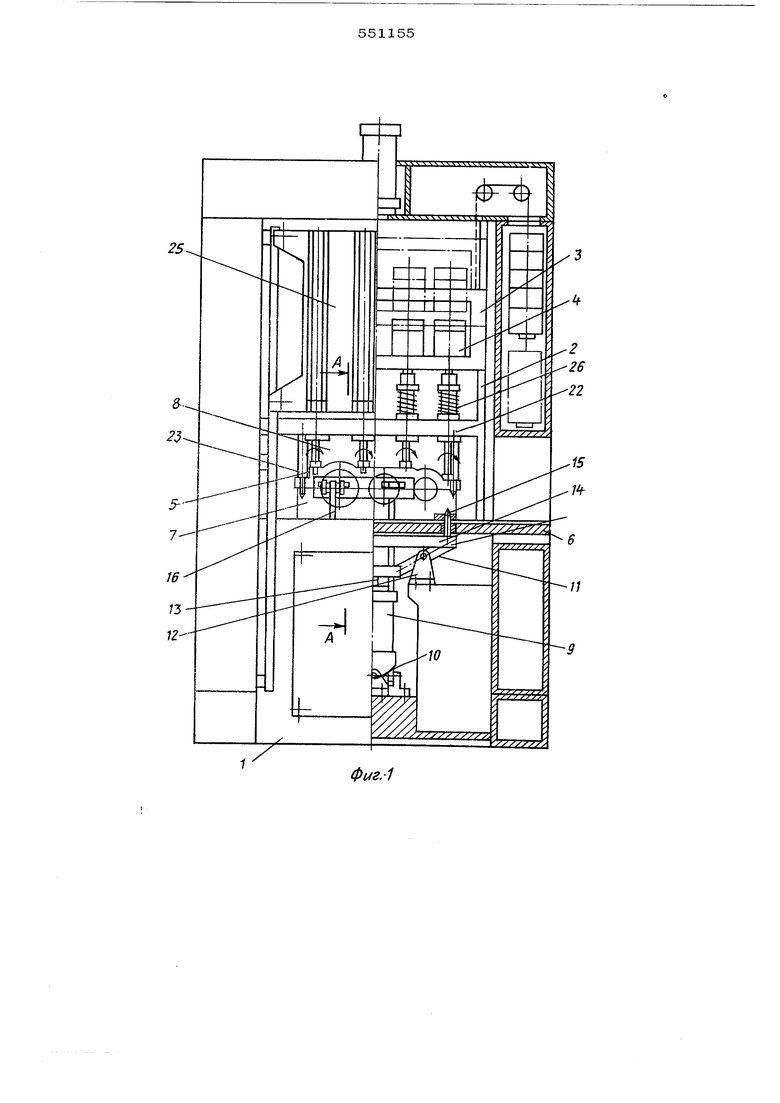

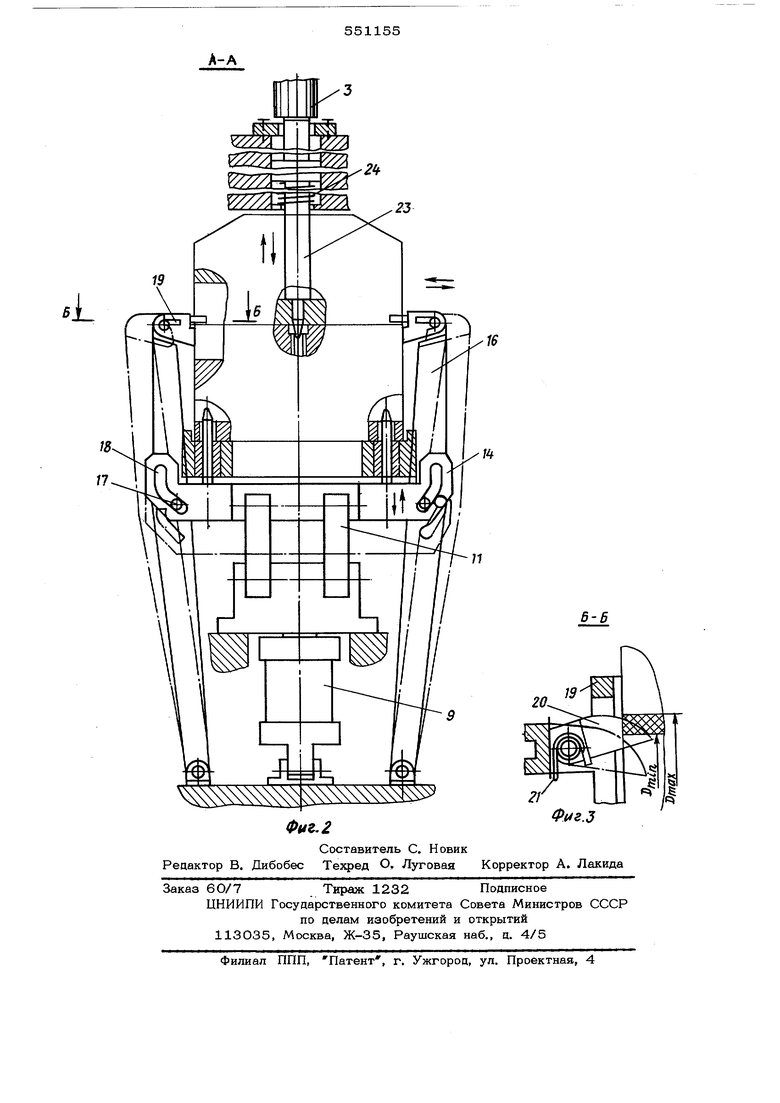

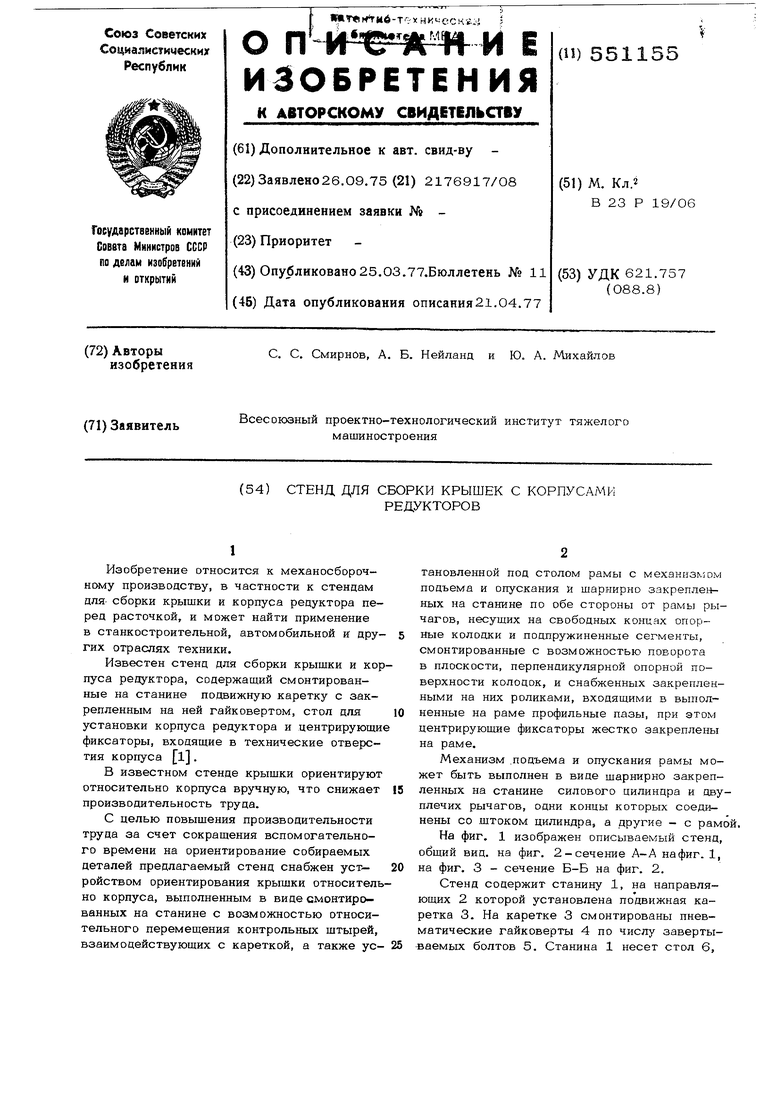

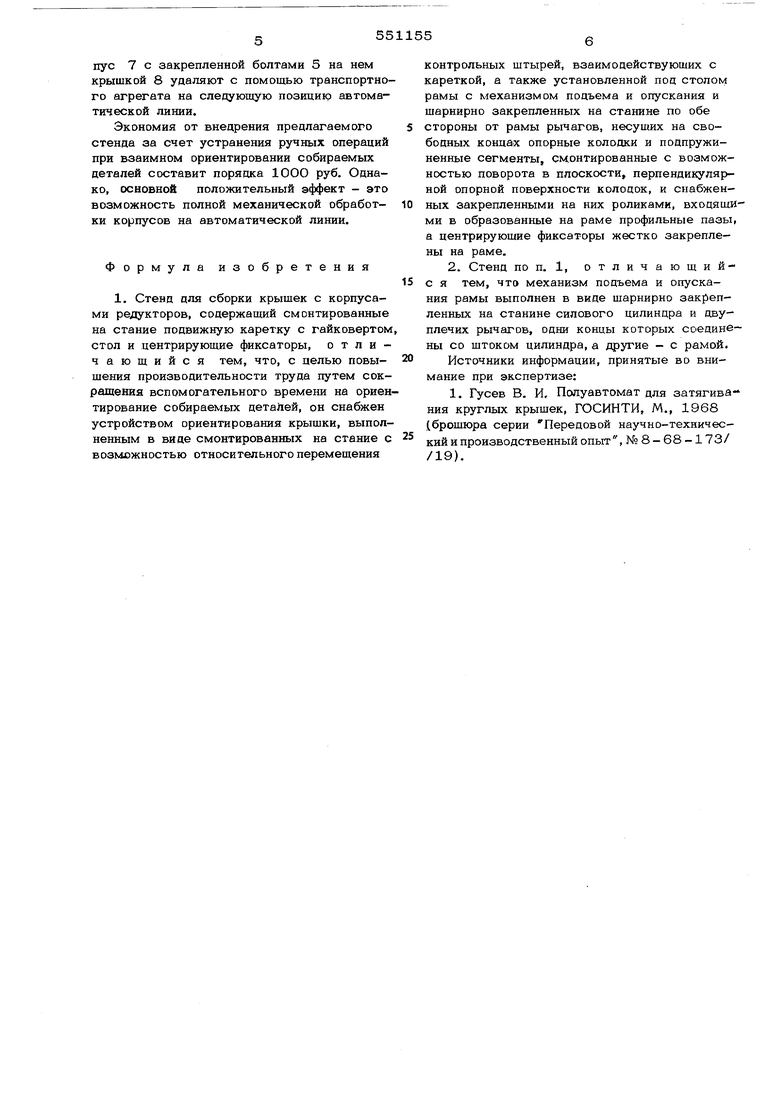

на который подается с помощью транспортно го агрегата (например, штангового транспортера, на чертеже не показанного) корпус 7 редуктора с наложенной на него крышкой 8. В нижней части станины 1 смонтировано- устройство ориентирования крышки 8 отно сительно корпуса 7, которое состоит из пневматического цилиндра 9, шарнирно закрепленного на станине 1 посредством ос 1О, четырех двуплечих рычагов 11, шарнирно закрепленных на стойках 12, одни концы которых шарнирно соединены со што ком 13 цилиндра 9, а другие - шарнирно прикреплены к раме 14. На раме 14 жестк закреплены центрируюшие фиксаторы 15,входящие в технологические отверстия корпуса 7. На станине по обе стороны от рамы 14 шарнирно закреплены рычаги 16, в сред ней части которых закреплены ролики 17, входящие в профильные пазы 18, выполненные в раме 14. На свободных концах рычагов 16 закреплены опорные колодки 19, перемещающие крышку 8 по одной из горизонтальных осей относительно корпуса. На колодках 19 смонтированы поворотные сегмен ты 2О, поджимаемые к ним пружиной 21 кручения, которая перемещает крышку 8 по второй горизонтальной оси. На плите 22 выполнены направляющие отверстия, в которых установлены контрольные штыри 23, удерживаемые в крайнем верхнем положении пружиной 24 и перемеща емые вниз кареткой 3. Стенд снабжен также устройством 25 для подачи и устройством 26 для ориентации болтов 5 ( на чертеже показаны схематично). Сборка крышек с корпусами редукторов происходит следующим образом. Корпус 7 редуктора с крышкой 8, наложенной на одной из предществующих позиций автоматической линии, перемещают тран спортными средствами на стол 6 до упора, (на фиг. 1), после чего подают команду на перемещение штока 13 пневмоцилиндра 9 устройства ориентирования крышки относительно корпуса. Опускаясь, шток 13 пневмоцилиндра 9 поворачивает на оси 10 рычаги 11, которы поднимают раму 14 с фиксаторами 15, скол зящими в посадочных отверстиях, выполненных в столе 6. Фиксаторы 15 при движении вверх выходят своими концами из посадочны отверстий за плоскость стола 6 и заходят сначала конусной частью, а затем цилиндрической в технологические отверстия корпуса 7 редуктора. Как только цилиндрическая часть фиксаторов 15 окажется в отверстиях корпуса 7 при дальнейшем подъеме рамы 14, начинают срабатывать косые поверхности профильньк пазов 18, действующие на контактирующие с ними ролики 17, закрепленные на боковых рычагах 16. При повороте рычагов подпружиненные поворотные сегменты 2О заходят в отверстия для подшипников крышки 8 редуктора и центрируют ее относительно корпуса в горизонтальгной плоскости в направлении, перпендикулярном оси отверстия. Одновременно опорные колодки 19 смещают крышку в направлении поворота рычагов до плотного прилегания опорных поверхностей колодок к обработанным боковым поверхностям корпуса 7 редуктора. На этом движение штока 13 вниз заканчивается и в работу включаются уст ройство 25 для подачи болтов, из магазина которого (на чертежах не показан) болты 5 поступают в устройство 26 для ориентации болтов. Затем дается команда на опускание каретки 3 с гайковертами с помощью своего пневмоцилиндра (на чертежах не показано). Каретка 3 при опускании воздействует на контрольные штыри 23, которые скользяч в своих направляющих, расположенных на плите 22, несущей устройство 26 для ориентации болтов 5, которые сначала конусной, а затем цилиндрической частями входят в технологические отверстия крышки редуктора 8, контролируя правильность ориентирования крышки относительно корпуса редуктора. В случае отклонения от необходимых условий ориентирования контрольные щтыри смещают в ту или иную сторону крышку 8 за счет передачи усилий при контакте конусной части контрольных штырей 2 с кромкой технологических отверстий в крышке 8, и тем самым устраняют погрешность, которая может быть доп шена устройством ориентации крышки. Гайковерты шестигранными хвостовиками своих шпинделей входят в соответствующие шестигранные отверстия головок болтов 5 только тогда, когда контрольные штыри 23 войдут в технологические отверстия на крышке 8 редуктора. Как только шестигранные хвостовики щпинделей гайковертов коснутся головок болтов 5 и будут их увлекать вниз, болты приблизятся к отверстиям под крепеж крышки 8 редуктора, войдут в них, а затем, получив крутящий момент от гайковертов при дальнейшем опускании каретки, вводятся в резьбовые отверстия корпуса 7 редуктора с необходимым усилием закручивания. После завертывания болтов 5 в корпус 7 каретка 3 поднимается в исходное положение, за ней последовательно возвращаются в свои исходные положения остальные устройства и корпус 7 с закрепленной болтами 5 на нем крышкой 8 удаляют с помощью транспортного агрегата на следующую позицию автоматической линии. Экономия от внедрения предлагаемого стенда за счет устранения ручных операций при взаимном ориентировании собираемых деталей составит порядка 1000 руб. Однако, сюновной положительный эффект - это возможность полной механической обработки корпусов на автоматической линии. Формула изобретения 1. Стенд для сборки крышек с корпусами редукторов, содержащий смонтированные на стание подвижную каретку с гайковертом стол и центрирующие фиксаторы, отличающийся тем, что, с целью повы- щения производительности труда путем сокращения вспомогательного времени на ориен тирование собираемых деталей, он снабжен устройством ориентирования крышки, выполненным в виде смонтированных на стание с возможностью относительного перемещения контрольных щтырей, взаимодействующих с кареткой, а также установленной под стопом рамы с механизмом подъема и опускания и щарнирно закрепленных на станине по обе стороны от рамы рычагов, несущих на свободных концах опорные колодки и подпружиненные сегменты, смонтированные с возможностью поворота в плоскости, перпендикулярной опорной поверхности колодок, и снабженных закрепленными на них роликами, входящими в образованные на раме профильные пазы, а центрирующие фиксаторы жестко закреплены на раме. 2. Стенд по п. 1, отличающийс я тем, что механизм подъема и опускания рамы выполнен в виде шарнирно закрепленных на станине силового цилиндра и двуплечих рычагов, одни концы которых соединены со щтоком цилиндра, а другие - с рамой. Источники информации, принятые во внимание при экспертизе: 1. Гусев В. И, Полуавтомат для затягивания круглых крышек, ГОСИНТИ, М., 1968 (брошюра серии Передовой научно-технический и производственный опыт ,№8-68-173/ /19).

25

Фиг.-1

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА КОЛЕСНОЙ ПАРЫ КОЛЕСНО-МОТОРНОГО БЛОКА ЛОКОМОТИВА | 2003 |

|

RU2264938C2 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Устройство для загрузки транспортных средств сыпучими грузами | 1986 |

|

SU1411192A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| Устройство для отпирания замка крышки люка вагона | 1988 |

|

SU1579854A1 |

| Устройство для загрузки транспортных средств сыпучими грузами | 1985 |

|

SU1511167A1 |

| Стенд для монтажа подшипников жидкостного трения на прокатные валки и демонтажа их | 1980 |

|

SU893502A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ СТРЕЛОЧНОГО ПЕРЕВОДА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2451125C1 |

Авторы

Даты

1977-03-25—Публикация

1975-09-26—Подача