Изобретение относится к области машиностроения и приборостроения, в частности к устройству по снятию остаточных напряжений с полых и неполых деталей цилиндрических форм.

Возникшие напряжения в процессе изготовления деталей кольцевых форм, используемых при производстве подшипников, на стадии эксплуатации изделия приводят к неконтролируемому разрушению и последующему выходу из строя оборудования. Устройство по снятию остаточных напряжений с деталей цилиндрических форм снимает остаточные напряжения с деталей и способствует геометрической стабилизации размеров деталей кольцевых форм, что повышает износостойкость и нагрузочные способности деталей, что расширяет сферу применения обработанных деталей.

Известно устройство для бесцентрового обкатывания наружных цилиндрических поверхностей деталей (авторское свидетельство SU №683890). Станок для бесцентрового обкатывания наружных цилиндрических поверхностей деталей, содержащий шпиндельный узел для осуществления вращения детали, станину, механизм нагружения и разгружения, связанных между собой гидравлически. Механизм нагружения реализован на неподвижном штоке гидроцилиндра, несущего деформирующие ролики. Механизм разгружения состоит из двух несущих опорных роликов гидроцилиндров, установленных на введенных в станину неподвижных штоках с возможностью перемещения и поджима к шпинделю.

Недостатком устройства является низкая надежность устройства при большой его массивности, сложность конструкции, а применение гидравлической системы усложняет процесс управления, технического обслуживания и наладки устройства. Другими недостатками являются отсутствие средств контроля за технологическим процессом обработки детали и возможность автоподачи деталей.

Наиболее близким техническим решением является устройство для стабилизации геометрических параметров кольцевых деталей (патент RU №2608114 С1), которое содержит станину с размещенными на ней двумя опорными и деформирующим валками, механизм вращения обрабатываемой детали и механизм нагружения. Оси опорных валков установлены на станине неподвижно. Один опорный валок соединен с приводом вращения. Деформирующий валок установлен с возможностью поворота его оси вокруг неподвижной оси, закрепленной на станине с помощью динамометров. Механизм нагружения выполнен в виде винтового механизма, выполненного с возможностью прижатия деформирующего валка к детали с силой, фиксируемой упомянутыми динамометрами.

Недостатком устройства является невозможность обрабатывать детали разного диаметра с одинаковым углом, вершина которого расположена в центре детали, так как вектора силы неподвижных валков направлены к центру детали, следовательно угол между векторами напрямую зависит от диаметра детали, что влияет на релаксацию остаточных напряжений и геометрическую форму обрабатываемых деталей. Единственный ведущий опорный валок и деформирующий валок с механизмом нагружения не обеспечивают равномерного прокатывания, ввиду воздействия статических и движущих сил в разных точках на детали, что приводит к побочному изменению геометрической формы детали, в следствии избыточной нагрузки. Отсутствует возможность производить накатку на деталь.

Техническая проблема заключается в разработке устройства для релаксации остаточных напряжений в полых и неполых цилиндрических деталях с более эффективным методом обработки для повышения стабильности геометрической формы деталей с возможностью осуществления накатки в процессе обработки детали, автоподачи деталей и контроля технологического процесса обработки.

Технический результат заключается в оптимизации процесса установки деталей для последующей обработки, повышении эффективности от процесса обработки, обеспечении возможности накатки на детали и наличии системы контроля за технологическим процессом обработки.

Технический результат достигается тем, что устройство для релаксации остаточных напряжений и стабилизации геометрических параметров деталей цилиндрических форм, согласно решению, содержит три валка, соединенных в одной точке, угол между которыми 120 градусов, на каждом из валков крепятся две рельсовые направляющие, крепящиеся к крышке станины через винты, закрепленной на станине, по которым скользят каретки, с закрепленной на них плитой с деформирующим или накатывающим узлом, приводимой в движение с помощью винтовой пары, подключенной к шаговому двигателю с обратной связью, закрепленному на кронштейне, который подключается через согласующее устройство к блоку управления, валки закрепляются на плите в специальной обойме, в которую устанавливается радиально упорный подшипник, ответная часть валков присоединяется через переходной вал с вилкой, крепящейся через крестовину к вилке оси карданного вала, имеющего на противоположном конце вилку, соединяемую через крестовину с вилкой вала скольжения со шлицами, установленного в планетарный редуктор, приводимый в действие шаговым двигателем, с обратной связью, главного привода.

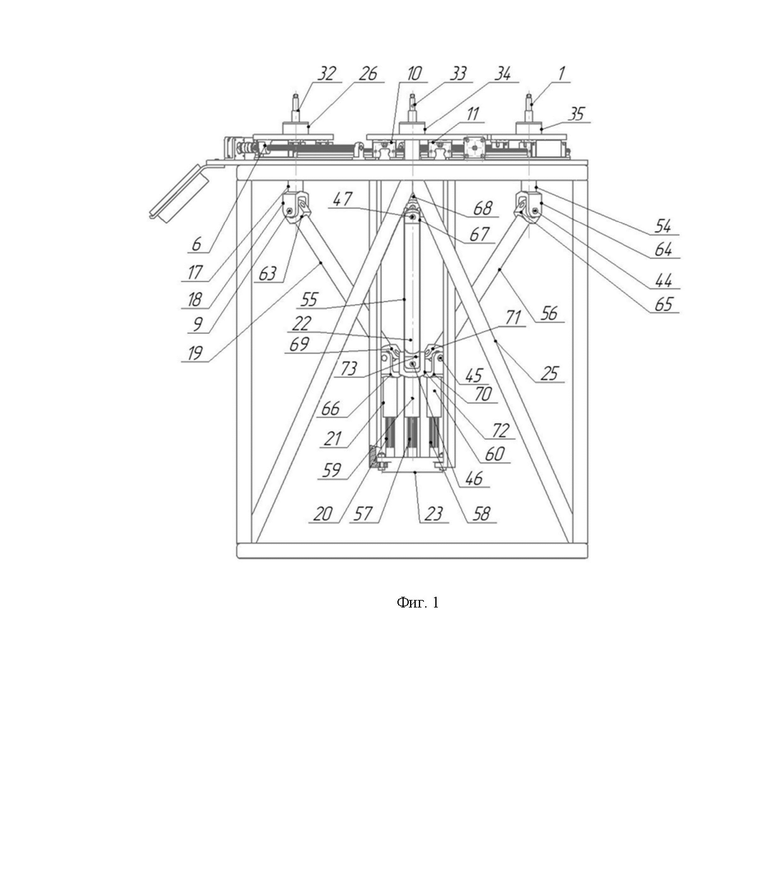

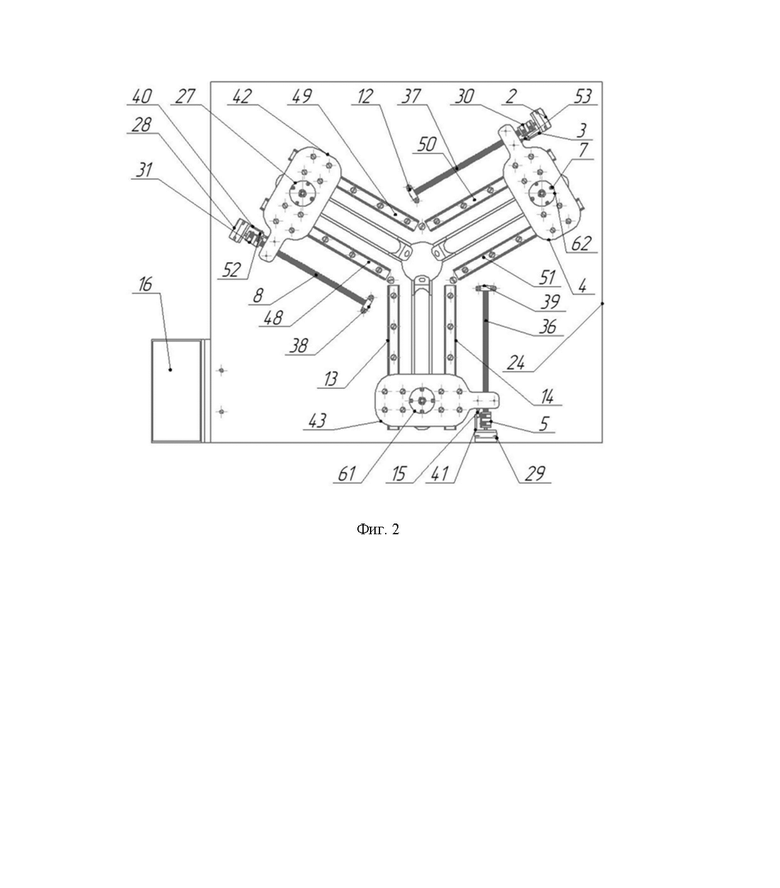

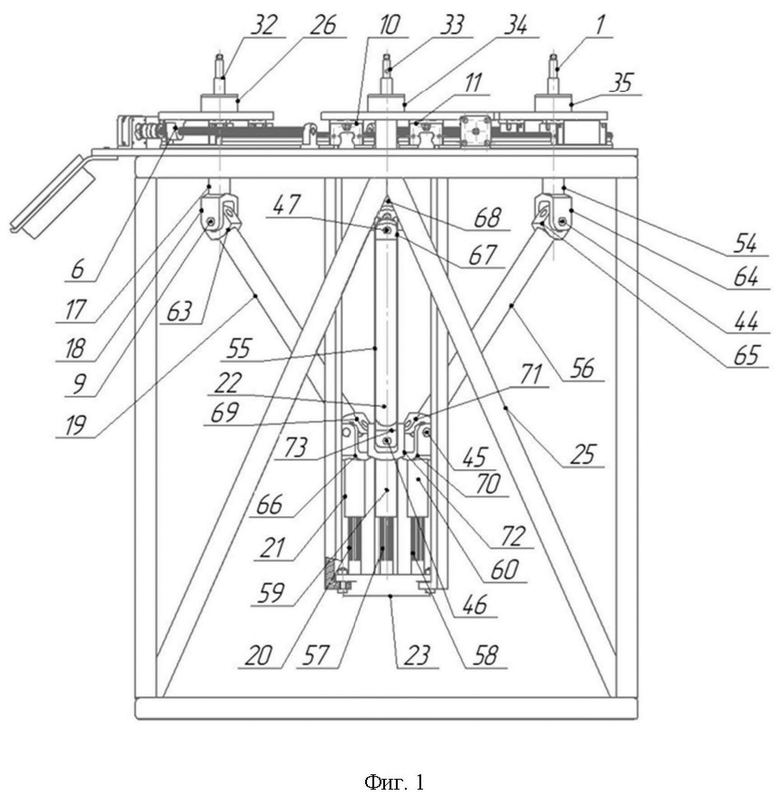

Сущность изобретения поясняется Фиг. 1-2, где на Фиг. 1 изображен вид устройства сбоку, на Фиг. 2 изображен вид сверху.

Позициями на Фиг.1 и Фиг.2 обозначено:

1, 32, 33 - валки,

2, 28, 29 - шаговые двигателя,

3, 40, 41 - кронштейны крепления шагового двигателя,

4, 42, 43 - плиты,

5, 30, 31 - соединительные муфты,

6 - ходовая гайка,

7 - винт крепления крышки,

8, 36, 37 - винт,

9, 22, 44, 45, 46, 47 - крестовины,

10, 11 - каретки,

12, 38, 39 - упоры,

13, 14, 48, 49, 50, 51 - рельсовые направляющие,

15, 52, 53 - концевые выключатели,

16 - блок управления со встроенным интерфейсом,

17, 54 - переходные валы,

18, 63, 64, 65, 66, 67, 68, 69, 70, 71, 72, 73 - вилки карданных валов

19, 55, 56 - оси карданного вала,

20, 57, 58 - валы скольжения со шлицами,

21, 59, 60 - ведущие вилки,

23 - планетарный редуктор,

24 - крышка станины,

25 - станина,

26, 34, 35 - обоймы под радиально упорные подшипники,

27, 61, 62 - защитная крышка.

В устройстве используются три валка 1, 32, 33, каждый из которых прикреплен через две каретки 10, 11 и пластину к двум рельсовым направляющим 13 и 14, 48 и 49, 50 и 51, крепящиеся к крышке станины 24, закрепленной на станине 25, с возможностью создавать необходимый угол раскрытия путем перемещения каждого валка 1, 32, 33 независимо друг от друга по рельсовым направляющим 13 и 14, 48 и 49, 50 и 51, с возможностью одновременно задавать вращение и нагрузку на деталь, независимую от других валков в устройстве, что способствует сохранению или приданию необходимой геометрической формы детали в процессе обработки, возможность смены роликов в устройстве на накатывающие позволяет производить накатку параллельно с процессом релаксации остаточных напряжений, быстрое перемещение валков за счет винтовой пары, приводимой в действие с помощью шагового двигателя, обеспечивает простоту и точность позиционирования, что снижает время на установку и фиксацию детали для последующей обработки. Наличие встроенной обратной связи у шаговых двигателей, позволяет контролировать прижимную силу в реальном времени для реализации активного контроля процесса обработки детали при подключении шаговых двигателей к блоку управления через согласующее устройство преобразования информации.

Так, для повышения точности позиционирования и плавности подвода на каждом валке устройства используются две рельсовые направляющие, крепящиеся к крышке станины, закрепленной на станине, и две каретки, скользящие по рельсовым направляющим, к которым крепится плита через винты с шестигранной головкой с закрепленным деформирующим или накатывающим узлом. Движение для подвода каждого из валков осуществляется с помощью винтовой пары, которая представляет собой винт с ходой гайкой и шагового двигателя. Один конец винта крепится через соединительную муфту к шаговому двигателю, закрепленному на кронштейне крепления шагового двигателя, противоположный конец винта закреплен в упоре со встроенным подшипником качения. Для предотвращения выхода одной из плит, с закрепленным на каждой из них узлом, за пределы рабочего поля устройства используются концевые выключатели для остановки вращения шагового двигателя. В местах установки валков, установлены обоймы, для установки радиально упорных подшипников, закрытых защитной крышкой, которая прикреплена винтами. Вращение валкам передается двигателем главного привода, подключенного к планетарному редуктору, к которому присоединен вал скольжения со шлицами, по которым перемещается ведущая вилка с крестовиной, присоединенной к оси карданного вала. На противоположном конце оси карданного вала закреплена вилка для присоединения ответной вилки через крестовину. Ответная вилка присоединяется к ответной части валков через переходной вал для передачи вращательного движения валкам.

Заявляемое устройство работает следующим образом. После включения установки оператор задает параметры обработки на блоке управления, после чего с помощью шаговых двигателей и винтовых пар осуществляется подвод валков для установки детали на ступеньки валков. Установка и снятие детали может осуществляться механической рукой, руками человека и другими автоматизированными средствами процесса установки. После установки происходит процесс базирования, а именно валки подводятся вплотную к детали, с определенным усилием, контролируемым блоком управления с помощью обратной связи по току, которая встроена в шаговый двигатель. Создаваемое усилие, действующее на деталь, не приводит к деформации детали в процессе базирования. После процесса установки и базирования, происходит подтверждение оператором начала основного процесса обработки. Происходит раскручивание валков с помощью передаточных механизмов в виде карданных валов и их обвязок, которые приводятся в действие от планетарного редуктора. Параллельно с раскручиванием валков растет прижимная сила путем перемещения ходовой гайки по винту с помощью шагового двигателя. Значения прижимной силы задаются оператором в блоке управления, так, чтобы процесс обработки детали происходил на границе пластической и упругой деформации детали. По завершению процесса обработки, валки ослабляют прижимную силу и обработанную деталь можно снимать.

Таким образом, устройство позволяет обрабатывать детали разного диаметра, а процесс обработки может быть автоматизирован для беспрерывной обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608114C1 |

| БЕСЦЕНТРОВОЙ СТАНОК ДЛЯ ОБКАТКИ И СТАБИЛИЗАЦИИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608115C1 |

| Трехвалковая листогибочная машина | 1984 |

|

SU1260060A1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2279965C1 |

| ФОРМОВОЧНАЯ МАШИНА И УСТАНОВКА ДЛЯ ЦИЛИНДРИЧЕСКОГО ИЗГИБАНИЯ ЛИСТОВ | 1991 |

|

RU2036738C1 |

| Способ холодной правки нежестких деталей и устройство для его осуществления | 1989 |

|

SU1792764A1 |

| Устройство для упрочняющечистового обкатывания | 1985 |

|

SU1286393A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Индивидуальный привод каждого гибочного валка листогибочной машины | 1981 |

|

SU1335357A1 |

Изобретение относится к устройству для релаксации остаточных напряжений цилиндрических деталей. Устройство содержит три валка, расположенных под углом 120° между ними. Каждый валок закреплен посредством двух кареток и плиты на двух рельсовых направляющих. Плита посредством винтов с шестигранной головкой закреплена на каретках, каждая из которых выполнена с возможностью скольжения по рельсовой направляющей. Каждая плита выполнена с возможностью приведения в движение посредством винтовой пары. Каждый валок закреплен на плите в обойме, в которой установлен радиально-упорный подшипник. Ответная часть каждого валка присоединена посредством переходного вала к ответной вилке, прикрепленной посредством крестовины к вилке оси карданного вала. Карданный вал имеет на противоположном конце вилку, соединенную посредством крестовины с вилкой вала скольжения со шлицами, установленного в планетарном редукторе, выполненном с возможностью приведения в действие шаговым двигателем с обратной связью главного привода. В результате повышается эффективность процесса обработки. 2 ил.

Устройство для релаксации остаточных напряжений цилиндрических деталей, отличающееся тем, что оно содержит три валка, расположенных под углом 120° между ними, при этом каждый валок закреплен посредством двух кареток и плиты на двух рельсовых направляющих, которые закреплены посредством винтов на крышке станины, закрепленной на станине, при этом плита посредством винтов с шестигранной головкой закреплена на каретках, каждая из которых выполнена с возможностью скольжения по рельсовой направляющей, причем каждая плита выполнена с возможностью приведения в движение посредством винтовой пары, подключенной к шаговому двигателю с обратной связью, закрепленному на кронштейне, который подключен посредством согласующего устройства к блоку управления, при этом каждый валок закреплен на плите в обойме, в которой установлен радиально-упорный подшипник, а ответная часть каждого валка присоединена посредством переходного вала к ответной вилке, прикрепленной посредством крестовины к вилке оси карданного вала, имеющего на противоположном конце вилку, соединенную посредством крестовины с вилкой вала скольжения со шлицами, установленного в планетарном редукторе, выполненном с возможностью приведения в действие шаговым двигателем с обратной связью главного привода.

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608114C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447964C1 |

| RU 2777322 C1, 02.08.2022 | |||

| Электромагнитный прибор, служащий или для ограничения силы электрического тока, или для учета числа перегрузок в цепи потребления тока | 1928 |

|

SU14082A1 |

Авторы

Даты

2024-11-18—Публикация

2023-09-17—Подача