: Изобретение относится к обработке металлов давлением и может быть использовано при правке деталей или их гибке.

i Известен способ холодной правки нежестких деталей, включающий изгиб заго- тон.к и в сторону, противоположную ее исходному прогибу, с сообщением вибрации на резонансной частоте, снятие нагрузки измерение остаточного прогиба заготовки и повторный изгиб ее в сторону, противоположную остаточному прогибу на расчетную величину с сообщением вибрации на резонансной частоте.

.Известно устройство для реализации этого способа, содержащее установленную на (амортизаторах плиту со средствами изгиба {заготовки и вибратором.

Недостатки известного решения заклю- чанЬтся в низком качестве правки и невысокой производительности.

Цель изобретения - повышение качества Правки и производительности.

. Поставленная цель достигается тем, что во Ьремя повторной нагрузки заготовку до- по нительно подвергают односторонней обкатке, при этом нагрузку к заготовке прикладывают равномерно-сосредоточенно.

Устройство для достижения поставленной цели снабжено жестко связанной с плитой рамой и размещенной на плите кареткой, связанно с ней посредством упругих элементов и снабженной индивидуальным приводом перемещения, а средство изгиба заготовки выполнено в виде двух рядов роликов, смонтированных с возможностью возвратно-поступательного перемещения перпендикулярно плоскости плиты от индивидуальных приводов в виде штоков гидроцилиндров, один ряд которых расположен на раме, а второй - на каретке. Устройство может быть снабжено системой управления и контроля в виде отдельных узлов по числу роликов на каретке, при этом каждый узел выполнен в виде двухступенчатого редуктора, жестко связанной со штоком гидроцилиндра зубчатой рейки, взаимодействующей с тихоходным валом редуктора, и закрепленных соответственно на быстроходном валу редуктора и станине пары герконовый датчик - его ответный элемент для определения положения ролика. Упругие элементы, связывающие каретку с плитой, могут быть выполнены в виде опорного .валка и торсионов.

СЛ

С

х| ЧЭ

ю

VI

о

4

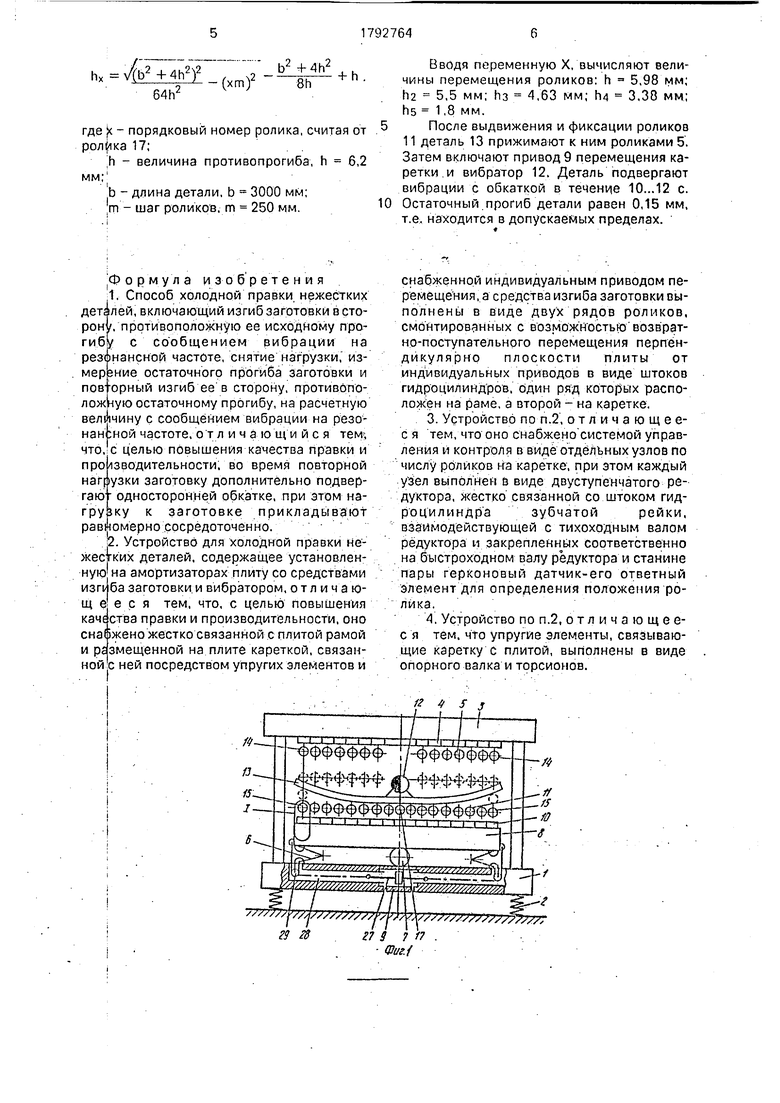

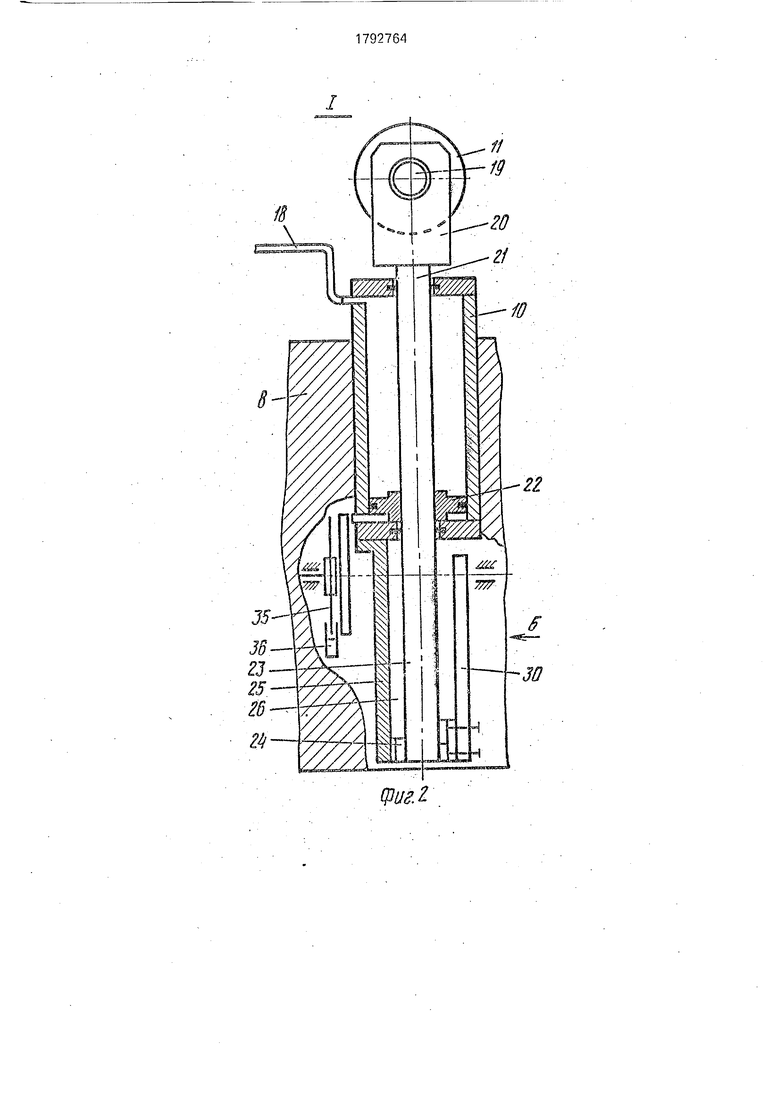

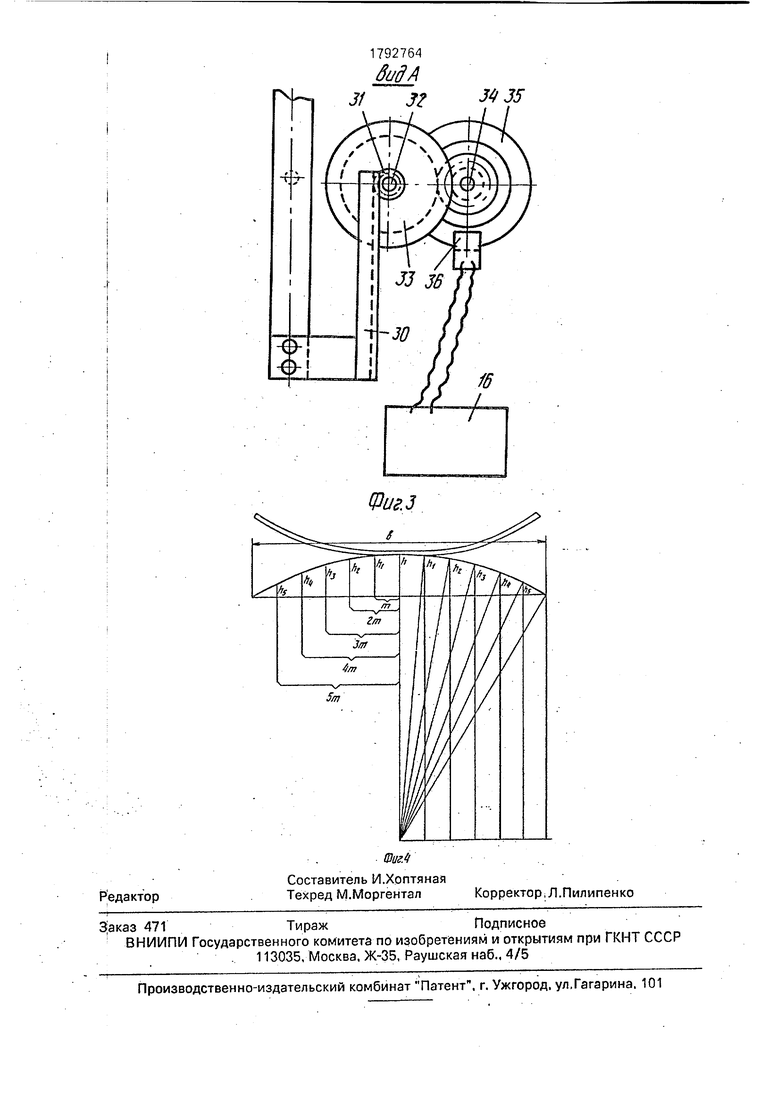

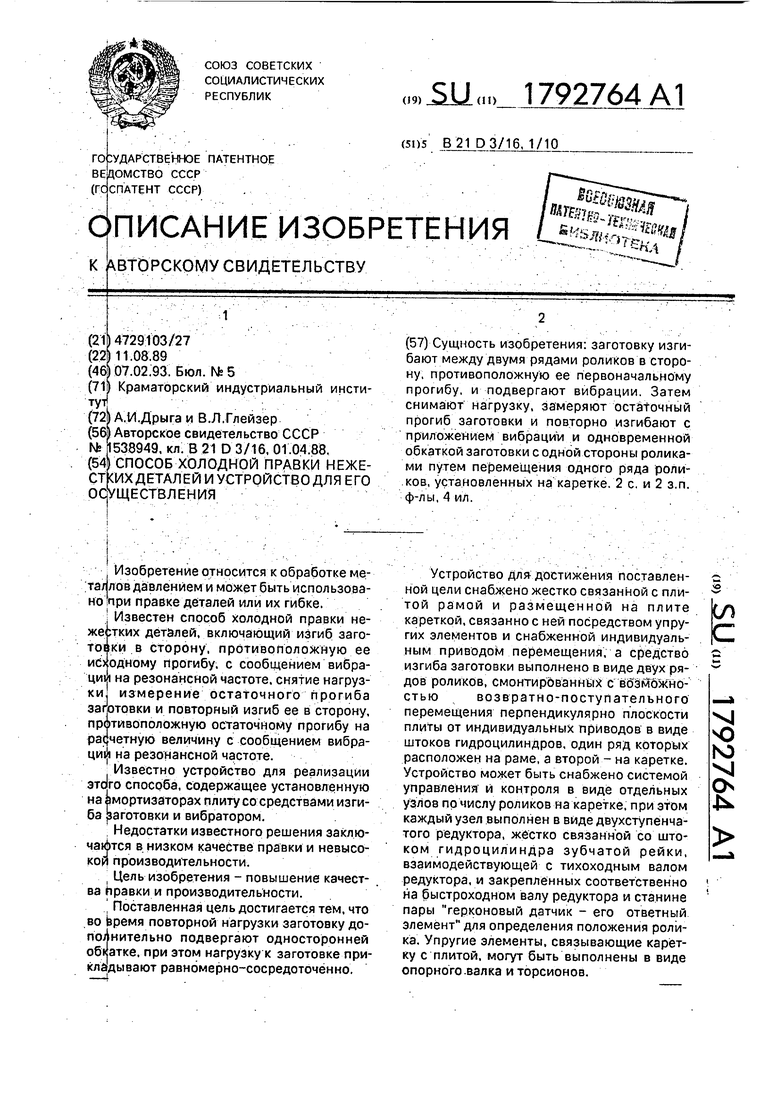

На фиг. 1 изображено устройство во время замера величины прогиба детали, общий вид; нафиг.2-узел I на фиг. 1; на фиг.3-вид А на фиг.2; на фиг.4 - схема выдвижения роликов устройства.

Плита 1 установлена на амортизаторах 2. На плите неподвижно смонтирована рама 3 с закрепленными на ней в ряд гидроцилиндрами 4 с подвижными роликами 5. Кро- мётого, на плите 1 с помощью упругих элементов, например торсионов 6 и опорного валка 7, установлена каретка 8, снабженная приводом 9 перемещения. На каретке 8 также закреплены в ряд гидроцилиндры 10 с подвижными роликами 11. Вибратор 12 устанавливается непосредственно на обрабатываемой детали 13, которую располагают симметрично относительно опорного валка 7. Крайние ролики верхнего ряда обозначены позицией 14, крайние ролики нижнего ряда - позицией 15. Гидроцилиндры 10 электрически связаны с системой кон- троля и управления 16. Средний ролик 17 нижнего ряда является задающим для расчета величин перемещения остальных роли-, ков нижнего ряда. Каждый гидроцилиндр соединен с гидросистемой 18, Ось 19 каждого ролика закреплена в вилке 20, установленной на штоке 21, несущем поршень 22 гидроцилиндра и связанном с несил рвым хвостовиком 23. На хвостовике 23 установлен сухарь 24, а на корпусе гидроцилиндра закреплен кронштейн 25 с пазом 26, в котором размещен сухарь 24. Привод 9 карётки 8 выполнен в виде гидроцилиндра с двухсторонним штоком 27, концы которого посредством гибких органов, например канатов 2,8, через направляющие блоки 29 связаны с кареткой 8. Гидроцилиндры 10 нижнего ряда. кроме того, оснащены зубчатыми рейками 30, каждая из которых жестко связана с хвостовиком 23 и взаимодействует с зубчатой шестерней 31, установленной на тихоходном валу 32 редуктора 33. На быстроходном валу 34 редуктора установлен диск геркона 35, взаимодействующий с бесконтактным, датчиком 36, электрически связанным с системой контроля и управления 16..

Передаточное число редуктора 33 подобрано так, что диск геркона 35 делает 1 оборот при ходе рейки 30 на 1 мм. Такое соотношение позволяет с точностью до 0,05 мм фиксировать подъем роликов 11 нижнего ряда.

Гидроцилиндрами 4 опускают ролики 5 до соприкосновения крайних роликов 14 с деталью 13. Затем поднимают крайние ролики 15 из нижнего ряда роликов 11 также

до соприкосновения с деталью 13. После этого посредством системы контроля и управления 16 определяют величину хода роликов 15, соответствующую величине

кривизны детали 13..

Ролики 15 опускают в исходную позицию, прижимают деталь 13 роликами 5 к роликам 11 до полного выдавливания и включают вибратор 12, подвергая деталь

виброобработке.

После виброобработки ролики 5 поднимают и определяют остаточную кривизну детали 13 в том же порядке, как описано выше. Затем с помощью системы контроля

в зависимости от материала определяют величину упругого противопрогиба детали 13, который необходимо создать для компенсации остаточной кривизны в заневрленном состоянии детали с виброобработкой и одповременной обработкой.

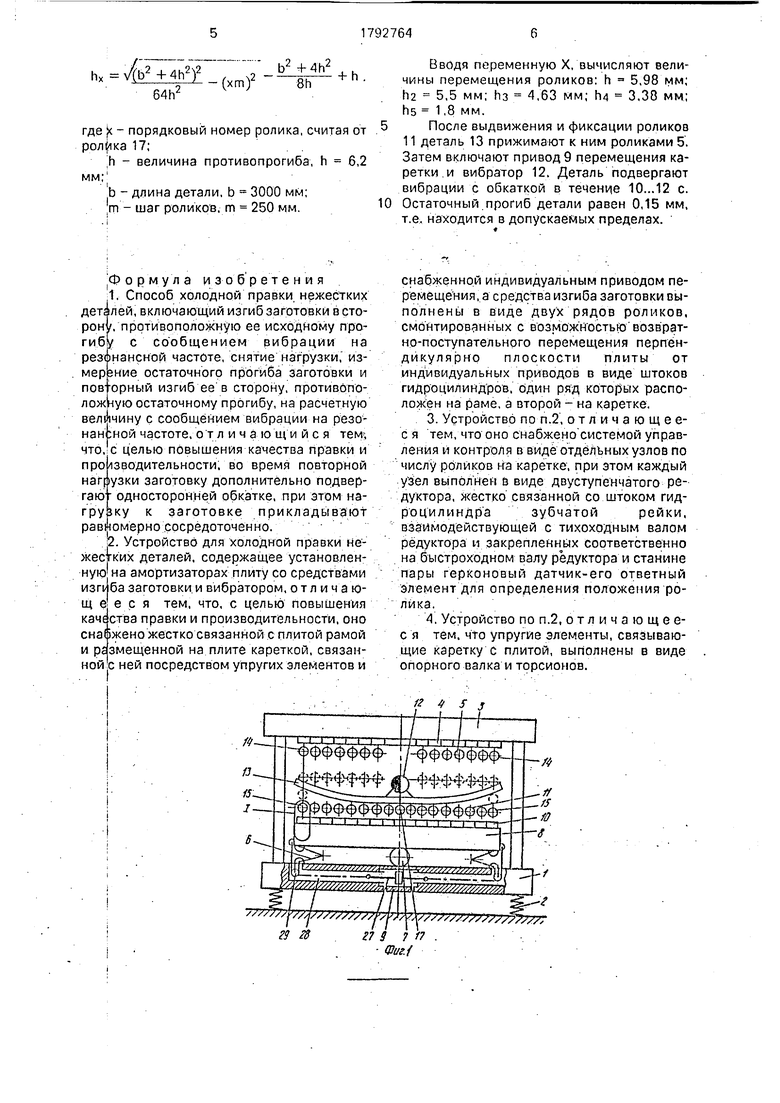

На величину упругого противопрогиба поднимают средний ролик 17 нижнего ряда роликов 11. Оставляя крайние ролики 15 на исходных позициях, остальные ролики 11

нижнего ряда поднимают симметрично относительно ролика 17 на величину, определенную системой контроля и управления, устанавливая центры роликов нижнего ряда по дуге окружности в вертикальной плоскости. .....--.

Роликами 5 верхнего ряда прижимают

. деталь к выставленным роликам 11, заневрливая её, а затем включают привод 9 перемещения каретки 8 и вибратор 12,

обеспечивая обкатку и виброобработку детали.-.

За счет обкатки снижается величина упругого противопрогиба и время виброобработки,

Пример. Деталь (брус 3000x270x90) устанавливают на нижние ролики. Определяют ее кривизну: hH 8,6 мм. Затем опускают ролики 11 нижнего ряда, прижимают к ним деталь роликами 5 верхнего ряда и

включают вибратор на 15...20 с. По окончании виброобработки остаточная кривизна детали hoci 3,3 мм. Затем определяют величину противопрогиба

2пн-ЬосП-пОСт 2-8,6-3.3 -3.3 -0 h ----Ни---- ---8 --- 62

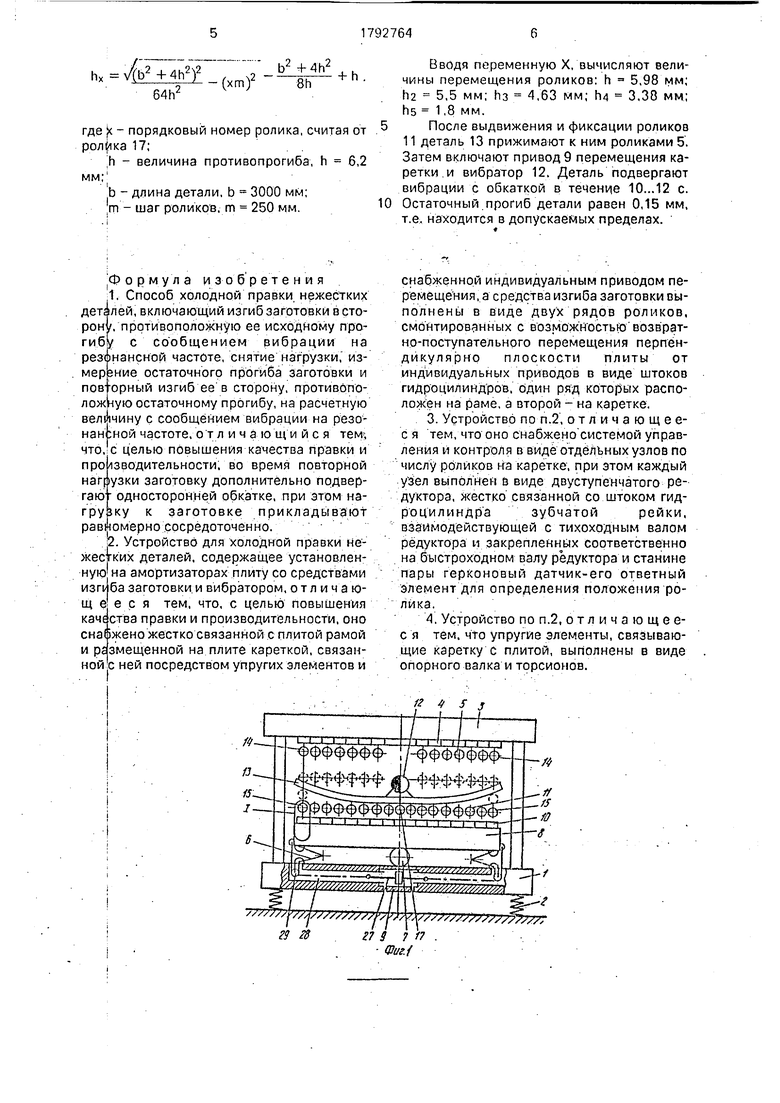

Средний ролик 17 нижнего ряда поднимают на величину h 6,2 мм. Крайние роли- ки 15 оставляют на исходной позиции, а промежуточные ролики 11 нижнего ряда поднимают симметрично относительно ролика 17 на величину hj,, определяемую по формуле

vf

+ 4h

.

64гГ

(xm)

a -

b2 + 4h2

6,2

где - порядковый номер ролика, считая от

ролика 17;

:h - величина противопрогиба, п

мм;

b - длина детали, b 3000 мм; т - шаг роликов, т 250 мм.

Вводя переменную X, вычисляют вели- + h . чины перемещения роликов: h 5,98 мм; h2 5.5 мм; Ьз 4,63 мм; h4 3.38 мм; hs 1,8 мм.

5После выдвижения и фиксации роликов 11 деталь 13 прижимают к ним роликами 5. Затем включают привод 9 перемещения каретки.и вибратор 12. Деталь подвергают вибрации с обкаткой в течение 10...12 с. 10 Остаточный.прогиб детали равен 0,15 мм, т.е. находится в допускаемых пределах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| Способ холодной правки нежестких деталей | 1988 |

|

SU1538949A1 |

| Способ правки и упрочнения цилиндрических деталей | 2024 |

|

RU2827624C1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, СПОСОБ ПРАВКИ РЕЛЬСОВЫХ ПЛЕТЕЙ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (2 ВАРИАНТА) И УСТРОЙСТВО ДЛЯ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2201484C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1972 |

|

SU347100A1 |

| Устройство для термосиловой правки валов | 2017 |

|

RU2653520C1 |

Сущность изобретения: заготовку изгибают между двумя рядами роликов в сторону, противоположную ее первоначальному прогибу, и подвергают вибрации. Затем снимают нагрузку, замеряют остаточный прогиб заготовки и повторно изгибают с приложением вибрации и одновременной обкаткой заготовки с одной стороны роликами путем перемещения одного ряда роли- .ков, установленных на каретке. 2 с. и 2 з.п. ф-лы, 4 ил.

формула изоб ретения t. Способ холодной правки нежестких деталей, включающий изгиб заготовки в сторон, противоположную ее исходному прогибу с сообщением вибрации на резонансной частоте, снятие нагрузки; из- мерэние остаточного прогиба заготовки и пов-орный изгиб ее в сторону, противоположную остаточному прогибу, на расчетную величину с сообщением вибрации на резонансной частоте, о т л и ч а ю щи и с я тем что.Гс целью повышения качества правки и производительности, во время повторной нагрузки заготовку дополнительно подвергаю односторонней обкатке, при этом на- гру$ку к заготовке прикладывают равномерно.сосредоточенно.

снабженной индивидуальным приводом перемещения, а средства изгиба заготовки выполнены в виде двух рядов роликов, смонтированных с возмЪжн остьй) возвратно-поступательного перемещения перпендикулярно плоскости плиты от индивидуальных приводов в виде штоков гидроцилиндров, один ряд которых расположен на раме, а второй -на каретке.

// 4 5 у

г з ч я

Фиг.{

Редактор

ФигА

Составитель И.Хоптяная Техред М.Моргентал

Корректор; Л.Пилипенко

Авторы

Даты

1993-02-07—Публикация

1989-08-11—Подача