Область техники

Настоящее изобретение относится к реакции аминирования, в частности к катализатору для получения органического амина каталитическим аминированием, его получению и применению.

Уровень техники

Амины являются очень важными промышленными органическими соединениями и широко применяются в различных областях, например, в качестве растворителей, медицинских промежуточных продуктов, смоляного сырья, текстильных добавок, инсектицидов, стабилизаторов каучука, резистов, а также в очистке и в переработке пластмасс. Три основных способа получения аминов представляют собой гидроаминирование карбонильных соединений, гидроаминирование спиртов и гидрирование нитрилов.

Гидроаминирование карбонильных соединений представляет собой, например, реакцию ацетона, водорода и аммиака с образованием изопропиламина. Гидроаминирование спиртов включает, например, гидроаминирование этанола аммиаком в присутствии водорода с образованием этиламина, гидроаминирование изопропанола аммиаком в присутствии водорода с образованием изопропиламина, гидроаминирование бутанола аммиаком в присутствии водорода с образованием бутиламина, и гидроаминирование гександиола аммиаком в присутствии водорода с образованием гександиамина и т.д. Гидрированием нитрила является, например, гидрирование ацетонитрила до этиламина и гидрирование адипонитрила до гександиамина.

Патент США № US 4409399 описывает способ получения жирных аминов. Применяемый катализатор состоит из (1) оксида или гидроксида меди, (2) оксида или гидроксида никеля и (3) оксида или гидроксида металла группы IIA.

Заявка на патент Китая № CN 102658162 A описывает катализатор для синтеза этиленамина и способ получения этиленамина. Катализатор состоит из трех частей, а именно основного активного компонента, вспомогательного агента и аминированного носителя, при этом основной активный компонент является одним или несколькими компонентами, выбранными из Ni и Со, и составляет 1-40% от общей массы катализатора, и вспомогательный агент представляет собой один или несколько агентов, выбранных из группы, состоящей из Fe, Cu, Ru, Re, K, Zn и В и их оксидов, и составляет 0,1-20% от общей массы катализатора; аминированный носитель получают аминированием одного или нескольких носителей, выбранных из группы, состоящей из SiO2 и Al2O3.

Однако каталитическую активность, конверсию сырья, селективность по продукту и каталитическую стабильность существующих катализаторов для реакции аминирования все еще необходимо улучшать.

Сущность настоящего изобретения

Цель настоящего изобретения заключается в обеспечении катализатора, пригодного для получения органических аминов каталитическим аминированием, его получения и применения, при этом катализатор показывает улучшенные характеристики при применении в реакции аминирования, такие как по меньшей мере одну характеристику из улучшенной каталитической активности, улучшенной конверсии реакции, улучшенной селективности продукта и улучшенной стабильность катализатора.

Для достижения вышеуказанной цели в одном аспекте настоящее изобретение обеспечивает катализатор, пригодный для получения органических аминов путем каталитического аминирования, содержащий неорганический пористый носитель, содержащий алюминий и/или кремний, и активный металлический компонент, нанесенный на носитель, причем активный металлический компонент содержит по меньшей мере один металл, выбранный из металлов группы VIII и группы IB, где носитель имеет адсорбционную емкость по аммиаку от 0,25 до 0,65 ммоль/г, как измерено с помощью теста NH3-TPD.

Предпочтительно, носитель содержит матрикс, содержащий первый компонент носителя и необязательно второй компонент носителя, и примесный элемент, где первый компонент носителя выбирают из оксида алюминия, диоксида кремния, молекулярных сит, алюмосиликатов или их комбинаций, второй компонент носителя выбирают из диатомита и диоксида титана, и примесный элемент выбирают из металлического элемента, неметаллического элемента или их комбинации, за исключением натрия и хлора, металлический элемент по меньшей мере является элементом, выбранным из группы, состоящей из металлических элементов группы IA, металлических элементов группы IIA, металлических элементов группы VA и металлических элементов ряда лантанидов; неметаллический элемент по меньшей мере выбирают из группы, состоящей из неметаллических элементов группы IIIA, неметаллических элементов группы VA, неметаллических элементов группы VIA и неметаллических элементов группы VIIA.

Предпочтительно, катализатор дополнительно содержит металлический промотор, нанесенный на носитель, и металлический промотор содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов группы VIB, группы VIIB, группы IB, группы IIB и ряда лантаноидов.

В другом аспекте, обеспечивают способ получения катализатора настоящего изобретения, причем способ включает стадии:

1) обеспечение неорганического пористого носителя, содержащего алюминий и/или кремний, который имеет адсорбционную емкость по аммиаку 0,25-0,65 ммоль/г, как измерено NH3-TPD тестом;

2) загрузки активного металлического компонента и необязательно металлического промотора на носитель; и

3) проведения термической обработки и необязательно восстановительной обработки материала, полученного на стадии 2) для получения катализатора.

В еще другом аспекте, настоящее изобретение обеспечивает способ получения органических аминов, включающий:

контактирование сырья для аминирования, реагента для аминирования и катализатора согласно настоящему изобретению для реакции аминирования в присутствии водорода для получения органического амина, где сырье для аминирования выбирают из группы, состоящей из спиртов, кетонов, спиртаминов, альдегидов и их комбинации; и реагент для аминирования выбирают из группы, состоящей из аммиака, первичных аминов, вторичных аминов и их комбинаций.

Катализатор настоящего изобретения демонстрирует улучшенные характеристики, в частности улучшенную каталитическую

активность, конверсию реакции, селективность продукта и/или стабильность катализатора, при применении для получения органических аминов каталитическим аминированием.

Другие характеристики и преимущества настоящего изобретения будут описаны более подробно в подробном описание в настоящем изобретении ниже.

Подробное описание настоящего изобретения

Настоящее изобретение далее будет подробно описано со ссылкой на его конкретные варианты осуществления. Следует отметить, что конкретные варианты осуществления настоящего изобретения представлены только в целях иллюстрации и никоим образом не предназначены для ограничения.

Любое конкретное числовое значение, включая конечные точки числового диапазона, описанного в контексте настоящего изобретения, не ограничивается его точным значением, но должно интерпретироваться для дальнейшего включения всех значений, близких к указанному точному значению, например, всех значений в пределах ±5% указанного точного значения. Более того, в отношении любого числового диапазона, описанного в настоящем изобретении, могут быть сделаны произвольные комбинации между конечными точками диапазона, между каждой конечной точкой и любым конкретным значением в пределах диапазона или между любыми двумя конкретными значениями в пределах диапазона, чтобы обеспечить один или несколько новых числовых диапазонов, где указанный новый числовой диапазон(ы) также следует считать специально описанным в настоящей заявке.

Если не указано иначе, термины, применяемые в настоящем изобретении, имеют то же значение, которое обычно понятно специалисту в данной области техники; и если термины определены в настоящем изобретении и их определения отличаются от общепринятого понимания в данной области техники, определение, данное в настоящем изобретении, имеет преимущественную силу.

В настоящей заявке, адсорбционную емкость по аммиаку носителя и катализатора измеряют NH3-TPD тестом, где адсорбционную емкость по аммиаку выражают как измеренное количество десорбированного аммиака.

В настоящей заявке, удельная площадь поверхности, объем пор и долю пор, имеющих различные диаметры пор носителя, измеряют способом адсорбции-десорбции азота согласно GB/T6609.35-2009.

В настоящей заявке, выражение "С2-20" обозначает содержащий 2-20 атомов углерода, например, содержащий 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 атомов углерода. Аналогично, выражение "С1-12" обозначает содержащий 1-12 атомов углерода.

В настоящей заявке, размеры зерен активного металлического компонента и металлического промотора измеряют

рентгеноструктурным анализом.

В настоящей заявке, если не указано иначе, данные давления являются манометрическими.

В контексте настоящего изобретения, в дополнение к предметам изобретения, которые указаны явно, любой предмет или предметы изобретения, которые не упомянуты, считаются такими же, как те, которые являются известными в данной области техники, без каких-либо изменений. Кроме того, любой из вариантов осуществления, описанных в настоящем изобретении, может быть свободно объединен с другим одним или несколькими вариантами осуществления, описанными в настоящем изобретении, и полученные таким образом технические решения или идеи рассматриваются как часть исходного раскрытия или исходного описания настоящего изобретения, и не должны рассматриваться как новый предмет изобретения, который не был раскрыт или не ожидался в настоящем изобретении, если только специалисту в данной области техники не ясно, что такая комбинация является явно неадекватной.

Все патентные и непатентные документы, цитируемые в настоящем изобретении, включая, но не ограничиваясь, учебники и журнальные статьи, включены в настоящее изобретение полностью посредством ссылки.

Как описано выше, в первом аспекте, настоящее изобретение обеспечивает катализатор, пригодный для получения органических аминов каталитическим аминированием, содержащий неорганический пористый носитель, содержащий алюминий и/или кремний, и активный металлический компонент, содержащий по меньшей мере один металл, выбранный из металлов группы VIII и группы IB, где носитель имеет адсорбционную емкость по аммиаку 0,25-0,65 ммоль/г, как измерено NH3-TPD тестом.

Согласно настоящему изобретению, металл группы VIII может представлять собой, например, кобальт, никель или палладий, и металл группы IB может представлять собой, например, медь. В предпочтительном варианте осуществления металл в составе активного металлического компонента выбирают из кобальта, никеля, палладия, меди или их комбинации, более предпочтительно выбирают из кобальта, никеля или их комбинации.

В катализаторе настоящего изобретения, металл группы IB, такой как медь, можно применять отдельно в качестве активного металлического компонента, и в данном случае его обычно применяют в относительно большем количестве; его также можно применять в сочетании с металлом группы VIII, и в данном случае его обычно применяют в относительно меньшем количестве. При применении в сочетании с металлом группы VIII, таким как кобальт, никель и палладий, металл группы IB обычно упоминается в настоящем изобретении как металлический промотор.

В предпочтительном варианте осуществления, носитель имеет адсорбционную емкость по аммиаку 0,3-0,6 ммоль/г, как измерено NH3-TPD тестом.

В предпочтительном варианте осуществления, носитель содержит матрикс, содержащий первый компонент носителя и необязательно второй компонент носителя, и примесный элемент, где первый компонент носителя выбирают из оксида алюминия, диоксида кремния, молекулярных сит, алюмосиликатов или их комбинаций, второй компонент носителя выбирают из диатомита и диоксида титана, и примесный элемент выбирают из металлического элемента, неметаллического элемента или их комбинации, исключая натрий и хлор, металлический элемент представляет собой по меньшей мере элемент, выбранный из группы, состоящей из металлических элементов группы IA, металлических элементов группы IIA, металлических элементов группы VA и металлических элементов ряда лантанидов, предпочтительно по меньшей мере элемент, выбранный из группы, состоящей из кальция, магния, калия, висмута, стронция, бария и лантана; неметаллический элемент представляет собой по меньшей мере элемент, выбранный из группы, состоящей из неметаллических элементов группы IIIA, неметаллических элементов группы VA, неметаллических элементов группы VIA и неметаллических элементов группы VIIA, и предпочтительно по меньшей мере элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена.

В следующем предпочтительном варианте осуществления, примесный элемент в носителе получен от катионов металлов и ионов кислотных радикалов, но не включает ион натрия или хлорид-ион; катион металла представляет собой по меньшей мере катион металла, выбранный из группы, состоящей из катионов металлов группы IA, ионов металлов группы IIA, ионов металлов группы VA и ионов металлов ряда лантанидов, предпочтительно по меньшей мере катион металла, выбранный из группы, состоящей из иона кальция, иона магния, иона калия, иона висмута, иона стронция, иона бария и иона лантана; ион кислотного радикала представляет собой по меньшей мере один ион кислотного радикала, выбранный из неметаллических ионов кислотных радикалов, предпочтительно по меньшей мере неметаллический ион кислотных радикалов, выбранный из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона.

В предпочтительном варианте осуществления, носитель имеет по меньшей мере одну из следующих характеристик:

носитель имеет адсорбционную способность по углекислому газу 0,05-0,4 ммоль/г, предпочтительно 0,05-0,3 ммоль/г, более предпочтительно 0,06-0,2 ммоль/г, и где носитель имеет адсорбционную способность по углекислому газу в описанном выше диапазоне, это благоприятствует повышению селективности катализатора по продукту и уменьшению образования побочных продуктов;

примесный элемент присутствует в носителе в количестве 0,03-6 масс. %, предпочтительно 0,05-6 масс. %, более предпочтительно 0,08-4 масс. %, относительно общего веса матрикса;

носитель имеет удельную площадь поверхности 120-240 м2/г, предпочтительно 120-210 м2/г и более предпочтительно 125-200 м2/г;

носитель имеет объем пор - 0,45-1,2 мл/г, предпочтительно 0,45-1,1 мл/г и более предпочтительно 0,5-1 мл/г;

доля объема пор, имеющих диаметр пор в диапазоне 7-27 нм, к объему пор носителя является большей чем 65%, предпочтительно большей чем или равной 70%, более предпочтительно 70-90%, и доля объема пор, имеющих диаметр пор меньше чем 7 нм к объему пор носителя, предпочтительно составляет 0-10%, например 0-8%; где носитель имеет описанное выше распределение диаметра пор, это благоприятствует повышению поверхностной диффузии катализатора и повышению активности и селективности продукта катализатора;

матрикс носителя содержит комбинацию оксида алюминия и диоксида титана при весовом соотношении 1,5-5:1, предпочтительно 2-4,5:1; и

содержание оксида алюминия в носителе составляет 70 масс. % или более, предпочтительно 75 масс. % или более, более предпочтительно 80-100 масс. %, исходя из общего веса матрикса.

В предпочтительном варианте осуществления катализатора настоящего изобретения, активный металлический компонент присутствует в количестве 5-46 г, предпочтительно 10-42 г, например, 13-40 г, на 100 г матрикса.

В предпочтительном варианте осуществления, катализатор дополнительно содержит металлический промотор, нанесенный на носитель, и металлический промотор содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов группы VIB, группы VIIB, группы IB, группы IIB и металлов ряда лантаноидов, предпочтительно содержит по меньшей мере один металл, выбранный из группы, состоящей из Cr, Mo, W, Mn, Re, Cu, Ag, Au, Zn, La и Се. Более предпочтительно, металлический промотор присутствует в количестве 0-10 г, предпочтительно 0,1-10 г, более предпочтительно 0,5-8 г, на 100 г матрикса.

В некоторых более предпочтительных вариантах осуществления, металлический промотор содержит комбинацию по меньшей мере одного металла группы VIIB и по меньшей мере одного металла группы IB, где весовое отношение металла группы VIIB к металлу группы IB, рассчитывается как металлический элемент, составляет 0,05-15:1, предпочтительно 0,1-12:1; или металлический промотор содержит комбинацию по меньшей мере одного металла группы VIIB и по меньшей мере одного металла группы IIB, где весовое отношение металла группы VIIB к металлу группы IIB составляет 0,2-20:1, предпочтительно 0,3-6:1; или металлический промотор содержит комбинацию по меньшей мере одного металла группы VIB, по меньшей мере одного металла группы IB и по меньшей мере одного металла группы IIB при весовом соотношении металла группы VIB к металлу группы IB и к металлу группы IIB 0,1-10:0,1-10:1, предпочтительно 0,2-8:0,2-8:1. Особенно предпочтительно, металл группы VIIB выбирают из марганца и/или рения, металл группы IB представляет собой по меньшей мере металл, выбранный из группы, состоящей из меди, серебра и золота, металл группы IIB выбирают из цинка, и металл группы VIB выбирают из молибдена и/или вольфрама.

Согласно настоящему изобретению, носитель для катализатора можно получить способами, известными в данной области техники, пригодными для получения носителей, обладающих приведенными выше свойствами, на которые нет конкретных ограничений в настоящей заявке. Предпочтительно, носитель можно получить способом, включающим следующие стадии: подвергание смеси, содержащей химический элемент и матрикс или его предшественник, формованию, сушке и кальцинированию последовательно для получения носителя, где матрикс содержит первый компонент носителя и необязательно второй компонент носителя, причем первый компонент носителя выбирают из оксида алюминия, диоксида кремния, молекулярных сит, алюмосиликатов или их комбинаций, и второй компонент носителя выбирают из диатомита, белого порошка титана или их комбинации. Молекулярным ситом может быть, например, молекулярное сито ZSM-5 или ZSM-11. При применении предшественника матрикса предшественником оксида алюминия может быть псевдобемит, и предшественником оксида кремния может быть кремниевая кислота, ортокремниевая кислота или силикагель.

В указанном выше способе получения носителя предшественником матрикса является псевдобемит. Псевдобемит можно получить по меньшей мере одним из способов карбонизации, способом алюминийорганического гидролиза, способом с применением сульфата алюминия и азотнокислотным способом. Удельная площадь поверхности псевдобемита предпочтительно составляет 250-410 м2/г, более предпочтительно 260-400 м2/г, и более предпочтительно 260-380 м2/г, такая как 250-330 м2/г или 265-410 м2/г; псевдобемит предпочтительно имеет объем пор 0,7-1,3 мл/г, более предпочтительно 0,7-1,2 мл/г, более предпочтительно 0,8-1,2 мл/г, например, 0,8-1,3 мл/г или 0,78-1,2 мл/г. Катализатор с лучшими характеристиками можно получить, применяя псевдобемит с определенной структурой пор.

В указанном выше способе получения носителя, где исходный материал, обеспечивающий предшественник матрикса, уже содержит требуемое количество примесного элемента, формование может быть просто выполнено с применением данного исходного материала, и где исходный материал, обеспечивающий предшественник матрикса, не содержит примесный элемент или содержание примесного элемента является низким (недостаточным), можно осуществлять введение дополнительного примесного элемента.

В указанном выше способе получения носителя, примесный элемент можно обеспечивать с применением модификатора носителя, содержащего по меньшей мере одно соединение, способное образовывать катион (исключая ион натрия) и/или анион (исключая хлорид ион), где катион представляет собой по меньшей мере катион, выбранный из группы, состоящей из катионов группы IA, ионов металлов группы IIA, ионов металлов группы VA, ионов металлов ряда лантанидов, предпочтительно по меньшей мере катион, выбранный из группы, состоящей из иона кальция, иона магния, иона калия, иона висмута, иона стронция, иона бария и иона лантана; анион представляет собой по меньшей мере анион, выбранный из группы, состоящей из неметаллического иона кислотного радикала, по меньшей мере анион, выбранный из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона.

Предпочтительно, модификатор носителя представляет собой по меньшей мере модификатор носителя, выбранный из группы, состоящей из борной кислоты, бората никеля, бората кобальта, бората калия, плавиковой кислоты, фторида калия, фторида кобальта, фторида никеля, фосфорной кислоты, фосфата алюминия, фосфата трикалия, дигидрофосфата калия, гидрофосфата калия, фосфата магния, фосфата кальция, серной кислоты, сульфата кобальта, сульфата никеля, сульфата алюминия, сульфата кальция, нитрата висмута, нитрата калия, сульфата калия, карбоната калия, нитрата магния, сульфата магния, основного карбоната магния, нитрата кальция, основного карбоната кальция, нитрата стронция, фосфата стронция, сульфата стронция, нитрата бария, нитрата лантана и селеновой кислоты.

В указанном выше способе получения носителя, способ формования можно выбрать из замешивания, раскатывания, вальцевания и подобных.

В указанном выше способе получения носителя, модификатор носителя применяют в таком количестве, что примесный элемент присутствует в количестве 0,03-6 масс. %, предпочтительно 0,05-6 масс. %, более предпочтительно 0,08-4 масс. %, например 0,08-1 масс. % (например, может составлять 0,08 масс. %, 0,1 масс. %, 0,2 масс. %, 0,3 масс. %, 0,4 масс. %, 0,45 масс. %, 0,5 масс. %, 0,55 масс. %, 0,6 масс. %, 0,7 масс. %, 0,8 масс. %, 0,85 масс. %, 0,9 масс. %, 0,95 масс. %, 1 масс. %, или величину между любыми двумя из них), относительно общего веса матрикса. Специалист в данной области может определить количество исходного материала (например, модификатора носителя) для компонента на основе количества указанного компонента в конечном носителе, и поэтому количества некоторых исходных материалов не приводят в настоящем изобретении.

В указанном выше способе получения носителя, условия сушки могут включать: температуру 80-150°С (например, 80°С, 85°С, 90°С, 95°С, 100°С, 110°С, 115°С, 120°С, 125°С, 130°С, 140°С, 150°С, или величину между любыми двумя из них), такую как 100-150°С, 80-120°С или 100-120°С, продолжительность сушки 6-20 ч (например, 6 ч, 7 ч, 7,5 ч, 8 ч, 8,5 ч, 9 ч, 9,5 ч, 10 ч, 10,5 ч, 10 ч, 11 ч, 11,5 ч, 12 ч, 12,5 ч, 13 ч, 14 ч, 14,5 ч, 15 ч, 15,5 ч, 16 ч, 17 ч, 18 ч, 19 ч, 20 ч, или величину между любыми двумя из них), такую как 10-20 ч, 5-15 ч или 8-12 ч.

В указанном выше способе получения носителя, условия кальцинирования могут включать: температуру 500-1100°С (например, 600°С, 650°С, 680°С, 700°С, 750°С, 800°С, 850°С, 900°С, 950°С, 990°С, 1000°С, 1050°С, 1100°С или величину между любыми двумя из них), такую как б00-1100°С, 550-1050°С, 530-1000°С или 550-1000°С, и продолжительность кальцинирования 2-20 ч (например, 2 ч, 2,5 ч, 3 ч, 3,5 ч, 4 ч, 4,5 ч, 5 ч, 5,5 ч, 6 ч, 7 ч, 8 ч, 9 ч, 9,5 ч, 10 ч, 10,5 ч, 11 ч, 12 ч, 15 ч, 18 ч, 20 ч или величину между любыми двумя из них), такую как 4-20 ч, 4-10 ч или 5-8 ч.

Катализатор настоящего изобретения можно применять после восстановления, например, его можно восстановить с помощью водородосодержащего газа при 350-500°С, предпочтительно 350-450°С, такой как 400-450°С. Водородсодержащий газ может быть чистым газообразным водородом или газообразным водородом, разбавленным инертным газом, таким как смесь азота и водорода. Температуру восстановления постепенно повышают в процессе восстановления, причем повышение температуры происходит не слишком быстро, например, не более 20°С в час. Продолжительность восстановления можно определить, отслеживая образование Н2О в системе восстановления, то есть, когда в системе восстановления не образуется новая Н2О, восстановление прекращают, и специалист в данной области техники может соответственно выбрать продолжительность восстановления, для которого подробное описание в настоящем изобретении опущено для краткости, например, продолжительность восстановления может составлять 2-5 часов при самой высокой температуре. Восстановление можно проводить непосредственно в реакторе с последующей каталитической реакцией. Также возможно проводить восстановление в отдельном реакторе, также называемое внереакторным восстановлением, и пассивирование можно проводить после восстановления газовой смесью, содержащей кислород, перед выгрузкой катализатора из реактора, причем температура пассивирования составляет, например, от 10 до 60°С и, в частности, от 20 до 40°С. Катализатор, прошедший внереакторное восстановление и пассивирование, можно активировать перед применением, применяя водород или смесь водорода и азота при температуре, например, 150-250°С, предпочтительно 170-240°С, такой как 170-200°С.

Продолжительность активации можно определить, отслеживая образование Н2О в системе активации, то есть, когда в системе активации не образуется новая Н2О, активацию прекращают, и специалист в данной области техники может соответственно выбрать продолжительность активации, для которой подробное описание в настоящем изобретении опущено для краткости. Например, продолжительность активации при самой высокой температуре может составлять, например, от 1 до 5 часов, предпочтительно от 2 до 3 часов, или катализатор можно применять без активации, в зависимости от того, в какой степени активный металлический компонент и металлический промотор катализатора окислены.

Во втором аспекте, обеспечивают способ получения катализатора настоящего изобретения, включающего стадии:

1) обеспечения неорганического пористого носителя, содержащего алюминий и/или кремний, который имеет адсорбционную емкость по аммиаку 0,25-0,65 ммоль/г, как измерено NH3-TPD тестом;

2) загрузки активного металлического компонента и необязательно металлического промотора на носитель; и

3) проведения термической обработки и необязательно восстановительной обработки материала, полученного на стадии 2), для получения катализатора,

В предпочтительном варианте осуществления, носитель имеет адсорбционную емкость по аммиаку 0,3-0,6 ммоль/г, как измерено NH3-TPD тестом.

В предпочтительном варианте осуществления, указанное "обеспечение неорганического пористого носителя, содержащего алюминий и/или кремний" стадии 1) включает применение смеси, содержащей примесный элемент и матрикс или ее предшественник, в формовании, сушке и прокаливании последовательно с получением носителя, где матрикс содержит первый компонент носителя и необязательно второй компонент носителя, первый компонент носителя выбирают из оксида алюминия, диоксида кремния, молекулярных сит, алюмосиликатов или их комбинаций, второй компонент носителя выбирают из диатомита, порошка титановых белил или их комбинации, предпочтительно первый компонент носителя представляет собой оксид алюминия, предшественник первого компонента носителя представляет собой псевдобемит, имеющий удельную площадь поверхности 250-410 м2/г, предпочтительно 260-400 м2/г, более предпочтительно 260-380 м2/г и объем пор 0,7-1,3 мл/г, предпочтительно 0,7-1,2 мл/г, более предпочтительно 0,8-1,2 мл/г; примесный элемент выбирают из металлического элемента, неметаллического элемента или их комбинации, исключая натрий и хлор, и металлический элемент представляет собой по меньшей мере элемент, выбранный из группы, состоящей из металлических элементов группы IA, металлических элементов группы IIA, металлических элементов группы VA и металлических элементов ряда лантаноидов, предпочтительно по меньшей мере элемент, выбранный из группы, состоящей из кальция, магния, калия, висмута, стронция, бария и лантана; неметаллический элемент представляет собой по меньшей мере элемент, выбранный из группы, состоящей из неметаллических элементов группы IIIA, неметаллических элементов группы VA, неметаллических элементов группы VIA и неметаллических элементов группы VIIA, и предпочтительно по меньшей мере элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена.

В следующем предпочтительном варианте осуществления, примесный элемент обеспечивают, применяя модификатор носителя, и примесный элемент и модификатор носителя можно выбрать, как описано выше, в первом аспекте, подробное описание которых опущено в настоящем изобретении для краткости. Еще более предпочтительно, модификатор носителя применяют в таком количестве, что полученный в результате носитель имеет содержание примесного элемента 0,03-6 масс. %, предпочтительно 0,05-6 масс. %, более предпочтительно 0,08-4 масс. %, например 0,08-1 масс. % (например, 0,08 масс. %, 0,1 масс. %, 0,2 масс. %, 0,3 масс. %, 0,4 масс. %, 0,45 масс. %, 0,5 масс. %, 0,55 масс. %, 0,6 масс. %, 0,7 масс. %, 0,8 масс. %, 0,85 масс. %, 0,9 масс. %, 0,95 масс. %, 1 масс. %, или величину между любыми двумя из них), относительно общего веса матрикса.

В следующем предпочтительном варианте осуществления, способ для формования можно выбрать из замешивания, раскатывания, вальцевания и подобных.

В следующем предпочтительном варианте осуществления, условия сушки стадии 1) включают: температуру-80-150°С, и продолжительность сушки 6-20 ч; и/или условия кальцинирования включают: температуру 500-1100°С, и продолжительность кальцинирования 2-20 ч.

В следующем предпочтительном варианте осуществления, стадия 1) имеет характеристики, как описано выше для способа получения носителя в первом аспекте, подробное описание которых опущено в настоящем изобретении для краткости.

В предпочтительном варианте осуществления, указанная загрузка стадии 2) включает пропитку указанного носителя раствором, содержащим предшественник указанного активного металлического компонента и необязательно предшественник указанного металлического промотора, при этом предпочтительно раствор для пропитки имеет рН в пределах 3,5-5,5. Регулирование рН раствора для пропитки в указанном выше диапазоне может дополнительно улучшить диспергируемость активного металлического компонента.

Согласно настоящему изобретению, пропитку осуществляют погружением носителя в подходящий раствор, содержащий предшественники указанного активного металлического компонента и металлического промотора, так что предшественник загружают на носитель адсорбцией. Способ пропитки можно классифицировать как сухая пропитка, влажная пропитка, множественная пропитка, смешанная пропитка, аэрозольная пропитка и подобные. Сухая пропитка и мокрая пропитка соответственно означают пропитку носителя, находящегося в сухом состоянии или предварительно смоченного водой, предшественником активного металлического компонента.

Множественная пропитка означает многократную пропитку смешанным раствором предшественника(ов) одного или более компонентов или множественную пропитку разными предшественниками, и при множественной пропитке сушку и прокаливание необходимо проводить после каждого раза пропитки для «закрепления» нанесенных компонентов. Смешанная пропитка означает совместное пропитывание предшественниками активного металлического компонента и металлического промотора, при котором не происходит реакции преципитации между данными двумя предшественниками. Пропитка распылением означает распыление раствора для пропитки на непрерывно вращающийся носитель с помощью пульверизатора таким образом, чтобы раствор для пропитки как раз заполнил объем пор носитель до насыщения. Данные способы пропитки могут быть соответствующим образом выбраны в соответствии с реальными условиями получения катализатора настоящего изобретения.

В предпочтительном варианте осуществления, предшественники активного металлического компонента и металлического промотора представляют собой растворимые соли соответствующих металлов, такие как нитраты, формиаты, оксалаты, лактаты и подобные. Растворителем, применяемым для образования раствора соли металла для пропитки носителя, является вода, хотя можно применять и некоторые органические растворители, такие как этанол. Пропитку носителя раствором соли металла можно осуществлять в любой требуемой последовательности или непрерывно несколькими растворами, содержащими одну или более солей металлов. Все стадии пропитки или одну стадию пропитки можно выполнять в несколько этапов, и также может варьироваться порядок пропитки. Концентрацию раствора подбирают таким образом, чтобы на носитель наносили требуемое количество металла.

Согласно настоящему изобретению, носитель, загруженный активным металлическим компонентом и необязательно металлическим промотором, подвергают термической обработке на стадии 3), причем указанная термическая обработка предпочтительно включает кальцинирование или комбинацию сушки и кальцинирования. Например, термическая обработка может включать сушку пропитанного носителя при 80-150°С, более предпочтительно 80-120°С. Продолжительность сушки можно соответствующим образом выбрать в зависимости от температуры сушки, количества материала, подлежащего сушке, оборудования для сушки и подобных, и может составлять, например, от 6 до 20 часов, например, 8 часов, при условии, что содержание влаги после сушки не влияет на последующее кальцинирование. Далее сушка может сопровождаться кальцинированием при 150-500°С для удаления из соли кристаллизационной воды или разложения соли на оксиды, происходящим при 300-500°С в течение 1-6 часов. В случае нескольких пропиток предпочтительно проводить сушку и кальцинирование после каждой пропитки.

В настоящей заявке, загрузка активного металлического компонента и металлического промотора не оказывает существенного влияния на микроструктуру катализатора, поэтому полученный катализатор имеет структуру пор, аналогичную структуре пор носителя.

В третьем аспекте, настоящее изобретение обеспечивает носитель, который представляет собой неорганический пористый материал, содержащий алюминий и/или кремний, где носитель имеет адсорбционную емкость по аммиаку 0,25-0,65 ммоль/г, как измерено NH3-TPD тестом.

В предпочтительном варианте осуществления, носитель имеет адсорбционную емкость по аммиаку 0,3-0,6 ммоль/г, как измерено NH3-TPD тестом.

В предпочтительном варианте осуществления, носитель содержит матрикс, содержащий первый компонент носителя и необязательно второй компонент носителя, и примесный элемент, где первый компонент носителя выбирают из оксида алюминия, диоксида кремния, молекулярных сит, алюмосиликатов или их комбинаций, второй компонент носителя выбирают из диатомита и диоксида титана, и примесный элемент выбирают из металлического элемента, неметаллического элемента или их комбинации, исключая натрий и хлор, металлический элемент представляет собой по меньшей мере элемент, выбранный из группы, состоящей из металлических элементов группы IA, металлических элементов группы IIA, металлических элементов группы VA и металлических элементов ряда лантаноидов, предпочтительно по меньшей мере элемент, выбранный из группы, состоящей из кальция, магния, калия, висмута, стронция, бария и лантана; неметаллический элемент представляет собой по меньшей мере элемент, выбранный из группы, состоящей из неметаллических элементов группы IIIA, неметаллических элементов группы VA, неметаллических элементов группы VIA и неметаллических элементов группы VIIA, и предпочтительно по меньшей мере элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена.

В следующем предпочтительном варианте осуществления, примесный элемент в носителе получают из катионов металла и ионов кислотного радикала, но не включает ион натрия или ион хлорида; катион металла представляет собой по меньшей мере катион, выбранный из группы, состоящей из катионов металлов группы IA, ионов металлов группы IIA, ионов металлов группы VA и ионов металлов ряда лантанидов, предпочтительно по меньшей мере катион, выбранный из группы, состоящей из иона кальция, иона магния, иона калия, иона висмута, иона стронция, иона бария и иона лантана; ион кислотного радикала представляет собой по меньшей мере ион, выбран из неметаллических ионов кислотного радикала, предпочтительно по меньшей мере ион, выбранный из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона.

В предпочтительном варианте осуществления, носитель имеет по меньшей мере одну из следующих характеристик:

носитель имеет адсорбционную способность по углекислому газу 0,05-0,4 ммоль/г, предпочтительно 0,05-0,3 ммоль/г, более предпочтительно 0,06-0,2 ммоль/г,

примесный элемент присутствует в носителе в количестве 0,03-6 масс. %, предпочтительно 0,05-6 масс. %, более предпочтительно 0,08-4 масс. %, относительно общего веса матрикса,

носитель имеет удельную площадь поверхности 120-240 м2/г, предпочтительно 120-210 м2/г, и более предпочтительно 125-200 м2/г;

носитель имеет объем пор 0,45-1,2 мл/г, предпочтительно 0,45-1,1 мл/г и более предпочтительно 0,5-1 мл/г;

доля объема пор, имеющих диаметр пор в диапазоне 7-27 нм, к объему пор носителя является большей чем 65%, предпочтительно 70% или более, более предпочтительно 70-90%, и предпочтительно доля объема пор, имеющих диаметр пор меньше чем 7 нм, к объему пор носителя составляет 0-10%, например, 0-8%;

матрикс носителя содержит комбинацию оксида алюминия и диоксида титана при весовом соотношении 1,5-5:1, предпочтительно 2-4,5:1; и

содержание оксида алюминия в носителе составляет 70 масс. % или более, предпочтительно 75 масс. % или более, более предпочтительно 80-100 масс. %, исходя из общего веса матрикса.

В четвертом аспекте, настоящее изобретение обеспечивает применение катализатора согласно настоящему изобретению или носителя согласно настоящему изобретению для получения органических аминов каталитическим аминированием.

В пятом аспекте, настоящее изобретение обеспечивает способ получения органических аминов, включающий: в присутствии водорода, приведение в контакт исходного материала для аминирования и реагента для аминирования с катализатором согласно настоящему изобретению для реакции аминирования с получением органического амина.

В предпочтительном варианте осуществления, исходный материал для аминирования выбирают из группы, состоящей из спиртов, кетонов, аминоспиртов, альдегидов и их комбинаций, более предпочтительно выбирают из группы, состоящей из С2-20 спиртов, С3-20 кетонов, С2-20 аминоспиртов, С2-20 альдегидов и их смесей. Более предпочтительно, исходный материал для аминирования выбирают из группы, состоящей из этанола, ацетальдегида, н-пропанола, пропионового альдегида, изопропанола, н-бутанола, бутиральдегида, изобутанола, изобутиральдегида, 2-этилгексанола, 2-этилгексальдегида, октанола, октаналя, додеканола, додеканала, гексадеканола, гексадеканала, циклопентанола, циклогексанола, циклооктанола, циклододеканола, бензилового спирта, бензальдегида, фенетилового спирта, фенилацетальдегида, 1,4-бутандиола, 1,4-бутандиаля, 1,5-пентандиола, 1,5-глутаральдегида, 1,6-гександиола, 1,6- гександиаля, 1,8-октандиола, 1,8-октандиаля, 1,12 -додекандиола, 1,12-додекандиальдегида, этаноламина, пропаноламина, изопропаноламина, 6-аминогексанола, диэтаноламина, диизопропаноламина, диметилэтаноламина, ацетона, этиленгликоля, 1,3-пропандиола и их смесей.

В настоящей заявке, реагент для аминирования относится к реагенту, способному обеспечивать аминогруппу и/или группа амина. Предпочтительно, реагент для аминирования выбирают из группы, состоящей из аммиака, первичных аминов, вторичных аминов и их комбинаций, более предпочтительно выбирают из группы, состоящей из аммиака, С1-12 первичных аминов, С2-12 вторичных аминов и их смесей, таких как по меньшей мере один из алкиламина, циклоалкиламина, и аралкиламина, и даже более предпочтительно С1-4 алкиламина. Особенно предпочтительно, реагент для аминирования выбирают из групп, состоящих из аммиака, монометиламина, диметиламина, метилэтиламина, моноэтиламина, диэтиламина и их смесей.

В предпочтительном варианте осуществления, условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-5:2-35:1, предпочтительно 1-5:2-33:1, более предпочтительно 1-5:2-30:1, температуру 105-220°С, предпочтительно 110-220°С, более предпочтительно 130-200°С, давление 0,7-25 МПа, предпочтительно 0,8-25 МПа, более предпочтительно 1-15 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,06-1 м3/(м3⋅ч);

В некоторых предпочтительных вариантах осуществления, исходный материал для аминирования представляет собой одноатомный спирт и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-10:1, предпочтительно 1-4:2-9:1, более предпочтительно 1-4:2-8:1, температуру 130-210°С, предпочтительно 130-200°С, давление 1-4 МПа, предпочтительно 1-3,5 МПа, более предпочтительно 1-2,5 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления, исходный материал для аминирования представляет собой кетон или альдегид и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-6:1, предпочтительно 1-4:2-5:1, температуру 105-180°С, предпочтительно 110-180°С, более предпочтительно 110-170°С, давление 0,7-3,5 МПа, предпочтительно 0,7-2,5 МПа, более предпочтительно 0,8-2,5 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,1-1 м3/(м3⋅ч), предпочтительно 0,1-0,8 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления, исходный материал для аминирования представляет собой аминоспирт и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:3-25:1, предпочтительно 1-4:3-20:1, температуру 130-200°С, предпочтительно 135-200°С, давление 1-18 МПа, предпочтительно 1-15 МПа, более предпочтительно 1-11 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,06-0,8 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления, исходный материал для аминирования представляет собой двухатомный спирт и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 0,3-4:3-45:1, предпочтительно 1-4:3-35:1, более предпочтительно 1-4:3-33:1, температуру 130-220°С, предпочтительно 130-210°С, давление 1-15 МПа, предпочтительно 4-25 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,06-0,8 м3/(м3⋅ч), предпочтительно 0,1-0,8 м3/(м3⋅ч).

В некоторых предпочтительных вариантах осуществления, исходный материал для аминирования представляет собой смесь 1,6-гександиола, циклогексимида и 6-амино-1-гексанола, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 0,3-4:3-45:1, предпочтительно 1-4:3-35:1, более предпочтительно 1-4:3-33:1, более предпочтительно 1-4:3-30:1, температуру 130-220°С, предпочтительно 130-210°С, давление 1-25 МПа, предпочтительно 2-25 МПа, более предпочтительно 4-25 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,06-0,8 м3/(м3⋅ч), предпочтительно 0,1-0,8 м3/(м3⋅ч).

Первый тип вариантов осуществления

В первом типе вариантов осуществления настоящего изобретения, обеспечивают катализатор, выполняющий функцию катализа гидроаминирования спиртов с получением органических аминов, причем катализатор содержит носитель и активный металлический компонент и необязательно металлический промотор, нанесенный на носитель, характеризующийся тем, что носитель представляет собой по меньшей мере носитель, выбранный из группы, состоящей из допированного оксида алюминия, допированного оксида кремния, допированных молекулярных сит и допированных алюмосиликатов; носитель имеет адсорбционную емкость по аммиаку 0,25-0,6 ммоль/г, и носитель имеет адсорбционную способность по углекислому газу 0,05-0,3 ммоль/г; активный металлический компонент представляет собой кобальт и/или никель.

Катализатор первого типа вариантов осуществления настоящего изобретения обладает высокой каталитической активностью и высокой селективностью при применении в реакции гидроаминирования. Например, при применении для гидроаминирования этанола катализатор обладает высокой реакционной активностью и высокой селективностью образования этиламина при меньшем образовании метилэтиламина, метилдиэтиламина, этил-н-пропиламина и этил-втор-бутиламина. При прмиенении катализатора для гидроаминирования 1,6-гександиола образование тяжелых компонентов и других примесей является небольшим, а селективность образующегося гександиамина является высокой. После длительного периода оценки срока службы установлено, что катализатор первого типа вариантов осуществления настоящего изобретения обладает стабильной каталитической активностью, за счет регулирования кислотности и щелочности катализатора в соответствующем диапазоне улучшаются адсорбционно-десорбционные характеристики катализатора, таким образом, способствуя диффузии реакционной системы, ускорению скорости реакции, снижению отложения углерода и замедлению закупорка порового канала.

Предпочтительно, носитель имеет адсорбционную емкость по аммиаку 0,3-0,5 ммоль/г, более предпочтительно 0,3-0,42 ммоль/г.

Предпочтительно, носитель имеет адсорбционную способность по углекислому газу 0,06-0,2 ммоль/г, более предпочтительно 0,06-0,17 ммоль/г.

Предпочтительно, носитель содержит матрикс, который представляет собой по меньшей мере матрикс, выбранный из группы, состоящей из оксида алюминия, оксид кремния, молекулярных сит и алюмосиликатов, и примесный элемент, содержащий металлический элемент и неметаллический элемент. Предпочтительно, весовое отношение металлического элемента к неметаллическому элементу может составлять 1:0,05-50, более предпочтительно 1:0,2-8.

Более предпочтительно, металлический элемент представляет собой по меньшей мере элемент, выбранный из группы, состоящей из металлических элементов группы IA, металлических элементов группы IIA, металлических элементов группы VA, и металлических элементов ряда лантаноидов, и более предпочтительно по меньшей мере элемент, выбранный из группы, состоящей из кальция, магния, калия, висмута, стронция, бария и лантана.

Более предпочтительно, неметаллический элемент представляет собой по меньшей мере элемент, выбранный из группы, состоящей из неметаллических элементов группы IIIA, неметаллических элементов группы VA, неметаллических элементов группы VIA и неметаллических элементов группы VIIA, и более предпочтительно по меньшей мере элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена.

Более предпочтительно, примесный элемент в носителе получен из катионов металлов и ионов кислотных радикалов, но не включает ионы натрия или хлорид ионы. Поскольку примесный элемент вводят при получении носителя, примесный элемент в основном присутствует в объемной фазе носителя. Более предпочтительно, катион металла может быть по меньшей мере катионом, выбранным из группы, состоящей из катионов металлов группы IA, ионов металлов группы IIA, ионов металлов группы VA и ионов металлов ряда лантанидов, более предпочтительно по меньшей мере катион, выбранный из группы, состоящей из иона кальция, иона магния, иона калия, иона висмута, иона стронция, иона бария и иона лантана; ион кислотного радикала может представлять собой по меньшей мере ион, выбранный из неметаллических ионов кислотного радикала, более предпочтительно по меньшей мере ион, выбранный из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона.

Предпочтительно, примесный элемент присутствует в носителе в количестве 0,03-2 масс. %, более предпочтительно 0,08-1 масс. %, относительно общего веса матрикса.

Предпочтительно, носитель имеет удельную площадь поверхности 120-240 м2/г.

Предпочтительно, носитель имеет объем пор 0,5-1 мл/г.

Согласно первому типу вариантов осуществления настоящего изобретения, активный металлический компонент может присутствовать в количестве 5-42 г, предпочтительно 10-35 г, более предпочтительно 10-30 г, на 100 г матрикса.

Согласно первому типу вариантов осуществления настоящего изобретения, катализатор может дополнительно содержать металлический промотор для лучшего проявления характеристик катализатора, для оптимизации доли продуктов реакции и для уменьшения нежелательных побочных реакций. Металлический промотор может представлять собой по меньшей мере металлический промотор, выбранный из группы, состоящей из группы VIB, группы VIIB, группы IB, группы IIB и элементов ряда лантанидов, предпочтительно по меньшей мере металлический промотор из Cr, Mo, W, Mn, Re, Cu, Ag, Au, Zn, La и Се. Предпочтительно, металлический промотор может увеличиться в количестве от 0 до 10 г, примерно от 0,5 до 6 г, на 100 г матрицы.

В первом типе вариантов осуществления настоящего изобретения, обеспечивают способ получения органических аминов, включающий: осуществление контакта исходного материала для аминирования и реагента для аминирования с катализатором, как описано выше, в присутствии водорода для проведения реакции аминирования.

Согласно первому типу вариантов осуществления настоящего изобретения, исходный материал для аминирования или реагент для аминирования можно выбрать, как описано выше, подробное описание которых опущено в настоящем изобретении для краткости.

Согласно первому типу вариантов осуществления настоящего изобретения, условия аминирования могут включать: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-5:2-35:1, температуру 130-200°С, давление 1-15 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,06-1 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой одноатомный спирт, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-10:1, предпочтительно 2-3:4-6:1, температуру 130-200°С, предпочтительно 160-180°С, давление 1-4 МПа, предпочтительно 1-2 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч), предпочтительно 0,4-0,6 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой кетон или альдегид, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-6:1, температуру 110-180°С, давление 1-3,5 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,1-1 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой аминоспирт, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:3-20:1, предпочтительно 2-3:10-15:1, температуру 135-200°С, предпочтительно 170-190°С, давление 1-11 МПа, предпочтительно 8-10 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,06-0,8 м3/(м3⋅ч), предпочтительно 0,4-0,6 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой двухатомный спирт, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 0,3-4:3-45:1, предпочтительно 1-4:3-35:1, более предпочтительно 2-3:10-15:1, температуру 130-210°С, предпочтительно 180-190°С, давление 1-15 МПа, предпочтительно 8-10 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч), предпочтительно 0,4-0,6 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой смесь 1,6-гександиола, гексаметиленимина и 6-амино-1-гексанола (назваемого аминогексанолом для краткости), и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 0,3-4:3-45:1, предпочтительно 1-4:3-35:1, более предпочтительно 3-4:10-20:1, температуру 130-210°С, предпочтительно 180-200°С, давление 1-15 МПа, предпочтительно 5-10 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч), предпочтительно 0,4-0,6 м3/(м3⋅ч).

Второй тип вариантов осуществления

Во втором типе вариантов осуществления настоящего изобретения, обеспечивают катализатор, обладающий функцией получения аминов каталитическим аминированием, содержащий носитель и активный металлический компонент и металлический промотор, нанесенные на носитель, где активный металлический компонент представляет собой кобальт и/или никель, металлический промотор представляет собой комбинацию по меньшей мере одного металла группы VIIB и по меньшей мере одного металла группы IB, и носитель имеет адсорбционную емкость по аммиаку 0,3-0,6 ммоль/г.

Предпочтительно, носитель имеет адсорбционную емкость по аммиаку 0,3-0,56 ммоль/г, более предпочтительно 0,35-0,45 ммоль/г.

Катализатор второго типа вариантов осуществления настоящего изобретения содержит конкретный металлический промотор, обладает высокой каталитической активностью и в то же время обладает высокой селективностью

Предпочтительно, носитель содержит матрикс, содержащий оксида алюминия и необязательно дополнительный носитель, выбранный из оксида кремния и/или молекулярных сит, и примесный элемент. Более предпочтительно, примесный элемент присутствует в носителе в количестве 0,05-6 масс. %, более предпочтительно 0,08-4 масс. %, относительно веса матрикса.

Более предпочтительно, носитель в основном состоит из (допированного) оксида алюминия, и может дополнительно содержать (допированный) оксид кремния или подобные, тем самым дополнительно улучшая структуру пор и структурную стабильность катализатора. Особенно предпочтительно, содержание оксида алюминия в носителе составляет 75 масс. % или более, более предпочтительно 80-100 масс. %, исходя из общего веса матрикса.

Предпочтительно, примесный элемент в носителе представляет собой неметаллический элемент, предпочтительно по меньшей мере элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена. Более предпочтительно, примесный элемент вводят при получении носителя в виде по меньшей мере элемента, выбранного из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона.

Предпочтительно, доля объема пор, имеющих диаметр пор в диапазоне 7-27 нм, к объему пор носителя составляет 70-90%.

Предпочтительно, доля объема пор, имеющих диаметр пор меньше чем 7 нм, к объему пор носителя составляет 0-8%.

Предпочтительно, доля объема пор, имеющих диаметр пор более чем 27 нм, к объему пор носителя составляет 15-30%.

Предпочтительно, носитель имеет удельную площадь поверхности 125-200 м2/г.

Предпочтительно, носитель имеет объем пор 0,45-1,1 мл/г.

Предпочтительно, активный металлический компонент может присутствовать в количестве 8-45 г (например, может быть любым из 8, 9, 15, 18, 20, 23, 25, 26, 30, 35, 36, 38, 40, 42, 45 или величиной между любыми двумя из них), на 100 г матрикса.

Предпочтительно, металлический промотор может присутствовать в количестве 0,1-10 г (например, может быть любым из 0,1, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 8,5, 8,7, 9, 10 или величиной между любыми двумя из них), на 100 г матрикса.

Согласно второму типу вариантов осуществления настоящего изобретения, катализатор дополнительно содержит металлический промотор для лучшего проявления характеристик катализатора, оптимизации пропорции продуктов реакции и уменьшения нежелательных побочных реакций. Металлический промотор представляет собой смесь по меньшей мере одного металла группы VIIB и по меньшей мере одного металла группы IB, где весовое отношение металла группы VIIB к металлу группы IB в металлическом промоторе предпочтительно составляет 0,05-15:1, более предпочтительно 0,1-12:1, еще более предпочтительно 0,5-2:1. Предпочтительно, металл группы VIIB выбирают из марганца и/или рения. Предпочтительно, металл группы IB представляет собой по меньшей мере металл, выбранный из группы, состоящей из меди, серебра и золота. Изобретатели настоящего изобретения обнаружили, что катализатор, обладающий лучшим каталитическим эффектом, можно получить при применении предпочтительной комбинации металлического промотора.

Согласно второму типу вариантов осуществления настоящего изобретения, применение носителя со специфической пористой структурой и адсорбционной емкостью по аммиаку может обеспечить катализатор, проявляющий высокую каталитическую активность и высокую селективность при применении для гидроаминирования спиртов; и получение небольшого количества побочных продуктов, включая метилэтиламин, метилдиэтиламин, этил-н-пропиламин, этил-втор-бутиламин и подобные, при применении для гидроаминирования этанола. При применении катализатора для гидроаминирования 1,6-гександиола образование тяжелых компонентов и других примесей является небольшим. После длительной оценки срока службы установлено, что катализатор имеет стабильные каталитические характеристики, и за счет регулирования кислотности (особенно адсорбционной емкости по аммиаку) катализатора в соответствующем диапазоне улучшают адсорбционно-десорбционные характеристики катализатора, и в сочетании с поровым каналом, имеющим особую структуру, это способствует диффузии реакционной системы, ускоряет скорость реакции, снижает отложение углерода и замедляет закупорку порового канала.

Во втором типе вариантов осуществления настоящего изобретения, обеспечивают способ получения органических аминов, включающий: осуществление контакта исходного материала для аминирования и реагента для аминирования с катализатором, как описано выше, в присутствии водорода для проведения реакции аминирования.

Согласно второму типу вариантов осуществления настоящего изобретения, исходный материал для аминирования или реагент для аминирования можно выбрать, как описано выше, подробное описание которых опущено в настоящем изобретении для краткости.

Согласно второму типу вариантов осуществления настоящего изобретения, условия аминирования могут включать: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-5:2-33:1, температуру 110-220°С, давление 0,8-25 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,06-1 м3/(м3⋅ч).

Предпочтительно, когда исходный материал для аминирования представляет собой одноатомный спирт, условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-10:1, температуру 130-210°С, давление 1-3,5 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0, 8 м3/(м3⋅ч).

Предпочтительно, когда исходный материал для аминирования представляет собой кетон или альдегид, условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-5:1, температуру 110-170°С, давление 0,8-2,5 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,1-1 м3/(м3⋅ч).

Предпочтительно, когда исходный материал для аминирования представляет собой аминоспирт, условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:3-25:1, температуру 130-200°С, давление 1-18 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,06-0,8 м3/(м3⋅ч).

Предпочтительно, когда исходный материал для аминирования представляет собой смесь 1,6-гександиола, гексаметиленимина и 6-амино-1-гексанола или двухатомный спирт, условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:3-33:1, температуру 130-220°С, давление 4-25 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,06-0,8 м3/(м3⋅ч).

Третий тип вариантов осуществления

В третьем типе вариантов осуществления настоящего изобретения, обеспечивают катализатор, способный катализировать гидроаминирование спиртов, содержащий носитель и металлический активный компонент и металлический промотор, нанесенный на носитель, где металлический активный компонент представляет собой кобальт и/или никель, металлический промотор представляет собой комбинацию по меньшей мере одного металла группы VIIB и по меньшей мере одного металла группы IIB, и носитель имеет адсорбционную емкость по аммиаку 0,3-0,7 ммоль/г.

Катализатор третьего типа вариантов осуществления настоящего изобретения содержит специальный металлического промотора, обладает высокой каталитической активностью и в то же время обладает высокой селективностью и дает мало побочных продуктов.

Предпочтительно, носитель имеет адсорбционную емкость по аммиаку 0,3-0,6 ммоль/г и адсорбционную способность по углекислому газу 0,05-0,3 ммоль/г.

Предпочтительно, носитель содержит матрикс и примесный элемент, матрикс содержит носитель на основе оксида алюминия и необязательно дополнительный носитель, который представляет собой по меньшей мере носитель, выбранный из группы, состоящей из оксида кремния, молекулярных сит и диатомита. Более предпочтительно, примесный элемент присутствует в носителе в количестве 0,05-6 масс. %, более предпочтительно 0,08-4 масс. %, относительно общего веса матрикса.

Более предпочтительно, носитель в основном состоит из (допированного) носителя на основе оксида алюминия, и может дополнительно содержать (допированный) оксид кремния и подобный, тем самым дополнительно улучшая диффузивность канала и стабильность пористой структуры катализатора. Особенно предпочтительно, содержание носителя на основе оксида алюминия в носителе составляет 70 масс. % или более, предпочтительно 80-100 масс. %, исходя из общего веса матрикса.

Предпочтительно, примесный элемент в носителе выбирают из металлического элемента и неметаллического элемента, и не включает натрий или хлор. Весовое отношение металлического элемента к неметаллическому элементу предпочтительно составляет 1:0,1-40. Примесный элемент присутствует в предшественнике носителя или добавляют при получении носителя, так что примесный элемент в основном присутствует в объемной фазе носителя.

Более предпочтительно, металлический элемент может представлять собой по меньшей мере металлический элемент, выбранный из группы, состоящей из металлических элементов группы IA, металлических элементов группы IIA, металлических элементов группы VA и металлических элементов ряда лантаноидов, и более предпочтительно по меньшей мере металлический элемент, выбранный из группы, состоящей из кальция, магния, калия, висмута, стронция, бария и лантана.

Более предпочтительно, неметаллический элемент можно получить из по меньшей мере одного неметаллического иона кислотного радикала, более предпочтительно получить из по меньшей мере неметаллического иона кислотного радикала, выбранного из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона. Неметаллический элемент представляет собой по меньшей мере элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена.

Предпочтительно, доля объема пор, имеющих диаметр пор в диапазоне 7-27 нм, к объему пор носителя является большей чем 65%, предпочтительно 70-90%, более предпочтительно 70-75%. Более предпочтительно, доля объема пор, имеющих диаметр пор меньше чем 7 нм, к объему пор носителя составляет 0-10%, предпочтительно 5-8%. Более предпочтительно, доля объема пор пор, имеющих диаметр пор более чем 27 нм, к объему пор носителя составляет 10%-30%, предпочтительно 20%-30%.

Предпочтительно, носитель имеет удельную площадь поверхности 120-205 м2/г.

Предпочтительно, носитель имеет объем пор 0,45-1,2 мл/г.

Предпочтительно, носитель имеет адсорбционную способность по углекислому газу 0,05-0,4 ммоль/г.

Предпочтительно, металлический активный компонент может присутствовать в количестве 14-46 г (например, может составлять 14, 15, 20, 25, 30, 32, 35, 38, 40, 42, 45, 46 или величину между любыми двумя из них), на 100 г матрикса.

Предпочтительно, металлический промотор может присутствовать в количестве 0,1-10 г (например, может составлять 0,1, 0,5, 1, 1,2, 1,5, 1,8, 2, 3, 4, 5, 6, 7, 7,2, 7,5, 7,8, 8, 9, 10 или величину между любыми двумя из них), на 100 г матрикса.

Согласно второму типу вариантов осуществления настоящего изобретения, катализатор дополнительно содержит металлический промотор, как описано выше, для лучшего проявления характеристик катализатора, оптимизации пропорции продуктов реакции и уменьшения нежелательных побочных реакций. Весовое отношение металла группы VIIB-группы IIB в металлическом промоторе предпочтительно составляет 0,2-20:1, более предпочтительно 0,3-6:1, более предпочтительно 1-5:1. Предпочтительно, металл группы VIIB выбирают из марганца и/или рения. Предпочтительно, металл группы IIB выбирают из цинка.

Согласно третьему типу вариантов осуществления настоящего изобретения, применение носителя, имеющего специфическую структур пор, адсорбционную емкость по аммиаку и адсорбционную способность по углекислому газу, может обеспечить проявление катализатором высокой каталитической активности, и в то же время, проявление высокой селективности, при применении для гидроаминирования спиртов; и при применении катализатора для гидроаминирования н-пропанола образование других примесей является незначительным. При применении катализатора для гидроаминирования 1,6-гександиола образование тяжелых компонентов и других примесей является небольшим. После длительного периода оценки срока службы установлено, что катализатор имеет стабильные каталитические характеристики, и за счет регулирования кислотности и щелочности катализатора в соответствующем диапазоне, характеристики адсорбции-десорбции промежуточного продукта реакции на поверхности катализатора улучшается, так что диффузия реакционной системы улучшается, скорость реакции увеличивается, отложение углерода и закупорка порового канала уменьшаются, и срок службы катализатора эффективно продлевается.

В третьем типе вариантов осуществления настоящего изобретения, обеспечивают способ получения органических аминов, включающий: осуществление контакта исходного материала для аминирования и реагента для аминирования с катализатором, как описано выше, в присутствии водорода для проведения реакции аминирования.

Согласно третьему типу вариантов осуществления настоящего изобретения, исходный материал для аминирования или реагент для аминирования можно выбрать, как описано выше, подробное описание которых опущено в настоящем изобретении для краткости.

Согласно третьему типу вариантов осуществления настоящего изобретения, условия аминирования могут включать: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-5:2-30:1, температуру 110-220°С, давление 0,8-25 МПа, и объемную скорость жидкой фазы исходного материала для аминирования 0,06-1 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой одноатомный спирт, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-9:1, температуру 130-200°С, давление 1-2,5 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой кетон или альдегид, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-6:1, температуру 110-180°С, давление 0,8-2,5 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой аминоспирт, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:3-20:1, температуру 130-200°С, давление 1-15 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,06-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой смесь 1,6-гександиола, циклогексимида и 6-амино-1-гексанола или двухатомный спирт, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:3-30:1, температуру 130-220°С, давление 1-25 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч).

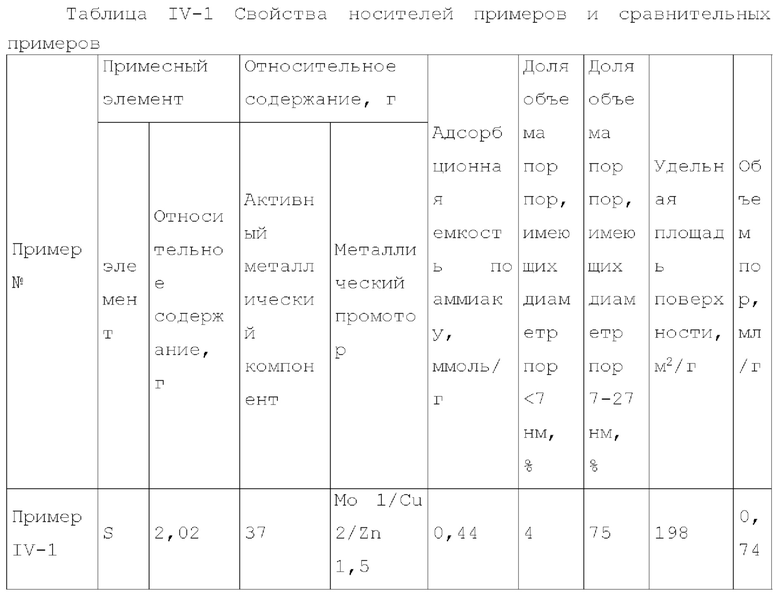

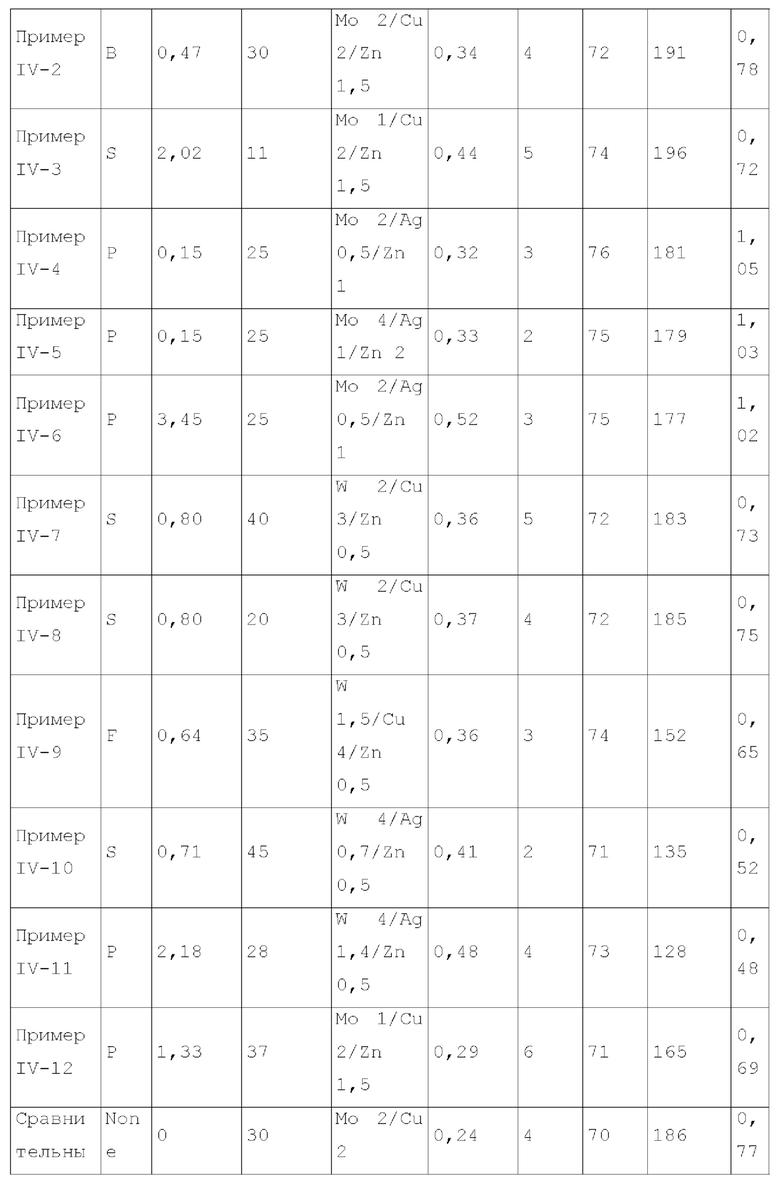

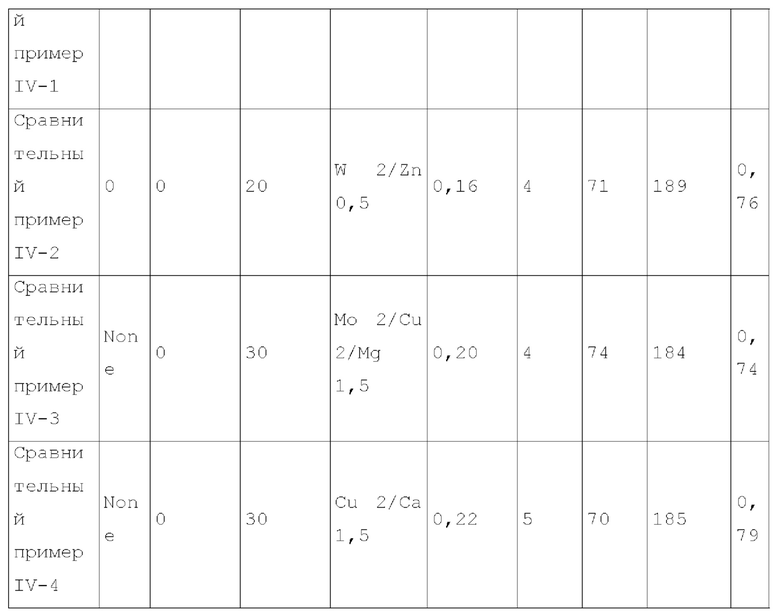

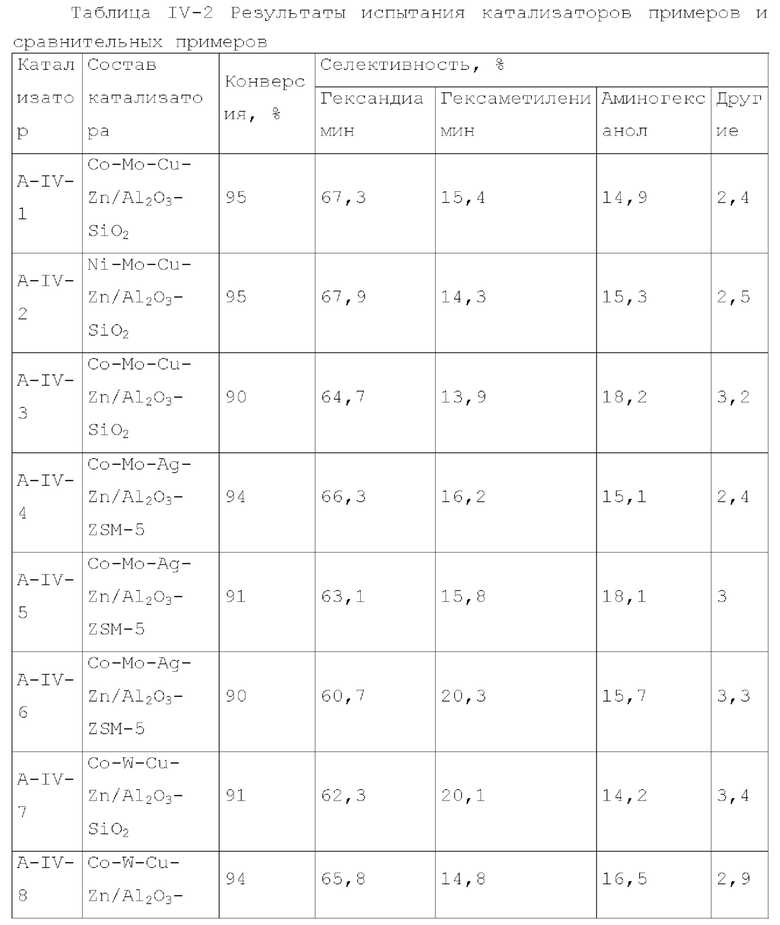

Четвертый тип вариантов осуществления

В четвертом типе вариантов осуществления настоящего изобретения, обеспечивают катализатор, обладающий функцией катализа аминирования спиртов, содержащий носитель, и активный металлический компонент и металлический промотор, нанесенные на носитель, где активный металлический компонент представляет собой кобальт и/или никель, металлический промотор представляет собой комбинацию по меньшей мере одного металла группы VIB, по меньшей мере одного металла группы IB и по меньшей мере одного металла группы IIB, и носитель имеет адсорбционную емкость по аммиаку 0,25-0,6 ммоль/г.

Катализатор четвертого типа вариантов осуществления настоящего изобретения содержит специальный металлического промотора, обладает высокой каталитической активностью, и в то же время, обладает высокой селективностью и дает мало побочных продуктов.

Предпочтительно, носитель имеет адсорбционную емкость по аммиаку 0,3-0,6 ммоль/г.

Предпочтительно, носитель содержит матрикс и примесный элемент, где матрикс содержит носителя на основе оксида алюминия и дополнительный носитель, и указанный дополнительный носитель выбирают из оксида кремния и/или молекулярных сит.

Предпочтительно, предшественник оксида кремния и/или предшественник молекулярных сит и подобный добавляют при получении предшественника оксида алюминия, применяемого в носителе, и диффузивность и стабильность пористой структуры катализатора можно дополнительно сильно улучшить после получения носителя. Предпочтительно, содержание носителя на основе оксида алюминия в носителе составляет 70 масс. % или более, предпочтительно 80-97 масс. %, исходя из общего веса матрикса.

Предпочтительно, примесный элемент присутствует в носителе в количестве 0,05-5 масс. %, предпочтительно 0,08-3 масс. %, относительно общего веса матрикса.

Предпочтительно, примесный элемент вводят по меньшей мере в виде, выбранном из группы, состоящей из борат-иона, фторид-иона, фосфат-иона, сульфат-иона и селенат-иона. Примесный элемент предпочтительно представляет собой по меньшей мере элемент, выбранный из группы, состоящей из бора, фтора, фосфора, серы и селена. Согласно четвертому типу вариантов осуществления настоящего изобретения, неметаллический элемент вводят в процессе получения предшественника носителя, так что примесный элемент в основном присутствует в объемной фазе носителя, а не присоединен к его поверхности.

Предпочтительно, доля объема пор, имеющих диаметр пор в диапазоне 7-27 нм, к объему пор носителя является большей чем 65%, предпочтительно 70-90%. Более предпочтительно, доля объема пор, имеющих диаметр пор меньше чем 7 нм, к объему пор носителя составляет 0-8%, предпочтительно 0-5%.

Предпочтительно, носитель имеет удельную площадь поверхности 120-210 м2/г.

Предпочтительно, носитель имеет объем пор 0,45-1,1 мл/г.

Предпочтительно, активный металлический компонент может присутствовать в количестве 10-46 г, предпочтительно 18-38 г, на 100 г матрикса.

Предпочтительно, металлический промотор может присутствовать в количестве 0,1-10 г, предпочтительно 0,5-6g г, на 100 г матрикса.

Согласно четвертому типу вариантов осуществления настоящего изобретения, катализатор дополнительно содержит металлический промотор, как описано выше, для лучшего проявления характеристик катализатора, оптимизации пропорции продуктов реакции и уменьшения нежелательных побочных реакций. Весовое отношение металла VIB группы, металла IB группы и металла группы IIB в металлическом промоторе предпочтительно составляет 0,1-10:0,1-10:1, более предпочтительно 0,2-8:0,2-8:1, более предпочтительно 0,5-4:0,5-6:1. Предпочтительно, металл группы VIB выбирают из молибдена и/или вольфрама. Предпочтительно, металл группы IB представляет собой по меньшей мере металл, выбранный из группы, состоящей из меди, серебра и золота. Предпочтительно, металл группы IIB выбирают из цинка.

Согласно четвертому типу вариантов осуществления настоящего изобретения, применение носителя, имеющего специфическую пористую структуру и адсорбционная емкость по аммиаку, может обеспечить катализатор, обладающий высокой каталитической активностью, и в то же время обладающий высокой селективностью при применении для гидроаминирования спиртов; и при применении катализатора для гидроаминирования н-пропанола образование других примесей является незначительным. При применении катализатора для гидроаминирования 1,6-гександиола образование тяжелых компонентов и других примесей является меньшим. После длительного периода оценки срока службы установлено, что катализатор обладает стабильной каталитической активностью, и за счет модификации носителя улучшаются адсорбционно-десорбционные характеристики катализатора, улучшается диффузия реакционной системы, увеличивается скорость реакции, отложение углерода снижается и замедляется закупорка порового канала.

В четвертом типе вариантов осуществления настоящего изобретения, обеспечивают способ получения органических аминов, включающий: осуществление контакта исходного материала для аминирования и реагента для аминирования с катализатором, как описано выше, в присутствии водорода для проведения реакции аминирования.

Согласно четвертому типу вариантов осуществления настоящего изобретения, исходный материал для аминирования или реагент для аминирования можно выбрать, как описано выше, подробное описание которых опущено в настоящем изобретении для краткости.

Согласно четвертому типу вариантов осуществления настоящего изобретения, условия аминирования могут включать: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-5:2-35:1, температуру 105-220°С, давление 0,7-25 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,06-1 М3/(М3⋅Ч).

Предпочтительно, исходный материал для аминирования представляет собой одноатомный спирт, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-8:1, температуру 130-200°С, давление 1-2,5 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой кетон или альдегид, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:2-5:1, температуру 105-180°С, давление 0,7-2,5 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой аминоспирт, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 1-4:3-25:1, температуру 130-200°С, давление 5-18 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,06-0,8 м3/(м3⋅ч).

Предпочтительно, исходный материал для аминирования представляет собой смесь 1,6-гександиола, циклогексимида и 6-амино-1-гексанола или двухатомный спирт, и условия аминирования включают: молярное отношение водорода к реагенту для аминирования и к исходному материалу для аминирования 0,3-4:3-45:1, предпочтительно 1-4:3-35:1, температуру 130-220°С, давление 2-25 МПа и объемную скорость жидкой фазы исходного материала для аминирования 0,1-0,8 м3/(м3⋅ч).

Пятый тип вариантов осуществления

В пятом типе вариантов осуществления настоящего изобретения, обеспечивают содержащий титан катализатор, обладающий функцией аминирования, содержащий носитель и активный металлический компонент и необязательно металлический промотор, нанесенный на носитель, где носитель содержит матрикс и необязательно примесный элемент, где матрикс содержит оксид алюминия и диоксид титана при весовом соотношении 1,5-5:1, активный металлический компонент представляет собой кобальт и/или никель, и катализатор имеет адсорбционную емкость по аммиаку 0,2-0,7 ммоль/г, предпочтительно 0,3-0,4 ммоль/г.

Катализатор пятого типа вариантов осуществления настоящего изобретения обладает высокой каталитической активностью, и в то же время, обладает высокой селективностью, при применении для гидроаминирования спиртов. В частности, когда катализатор применяют для гидроаминирования 1,6-гександиола, образование тяжелых компонентов и других примесей является меньшим, и селективность к гександиамину является высокой. После длительного периода оценки срока службы было обнаружено, что катализатор имеет стабильную каталитическую производительность, скорость реакции увеличивается, отложение углерода уменьшается, и закупорка порового канала замедляется.

Диоксид титана имеет сильную кислотность, содержит как В-кислоту, так и L-кислоту, и обеспечивает сильное взаимодействие с диспергированными на нем компонентами, в отличие от оксида алюминия. Композитный носитель на основе оксида алюминия и диоксида титана оказывает различное каталитическое действие на разные реакции. Авторы настоящего изобретения, путем тщательного исследования и тонкой дифференциации, обнаружили, что включение соответствующего количества диоксида титана в псевдобемит при получении носителя может особенно эффективно улучшить каталитическую эффективность полученного катализатора.

Предпочтительно, весовое отношение оксида алюминия к диоксиду титану составляет 2-4,5:1. При применении данного конкретного соотношения каталитические характеристики полученного катализатора могут быть дополнительно улучшены.

Предпочтительно, активный металлический компонент может присутствовать в количестве 13-40 г, предпочтительно 20-36 г, на 100 г матрикса.

Предпочтительно, металлический промотор может присутствовать в количестве 0-10 г, предпочтительно 2,5-8 г, на 100 г матрикса.

Согласно пятому типу вариантов осуществления настоящего изобретения, содержащий титан катализатор может дополнительно содержать металлический промотор для лучшего проявления характеристик катализатора, оптимизации пропорции продуктов реакции и уменьшения нежелательных побочных реакций. Металлический промотор может представлять собой по меньшей мере металлический промотор, выбранный из группы, состоящей из элементов группы VIB, группы VIIB, группы IB, группы IIB и элементов ряда лантаноидов, предпочтительно по меньшей мере металлический промотор из Cr, Mo, W, Mn, Re, Cu, Ag, Au, Zn, La и Се, и более предпочтительно по меньшей мере металлический промотор из Mo, Mn, Re, Cu, Ag, Zn и La.

Предпочтительно, содержащий титан катализатор имеет адсорбционную способность по углекислому газу 0,07-0,2 ммоль/г.

Предпочтительно, содержащий титан катализатор имеет удельную площадь поверхности 130-180 м2/г.

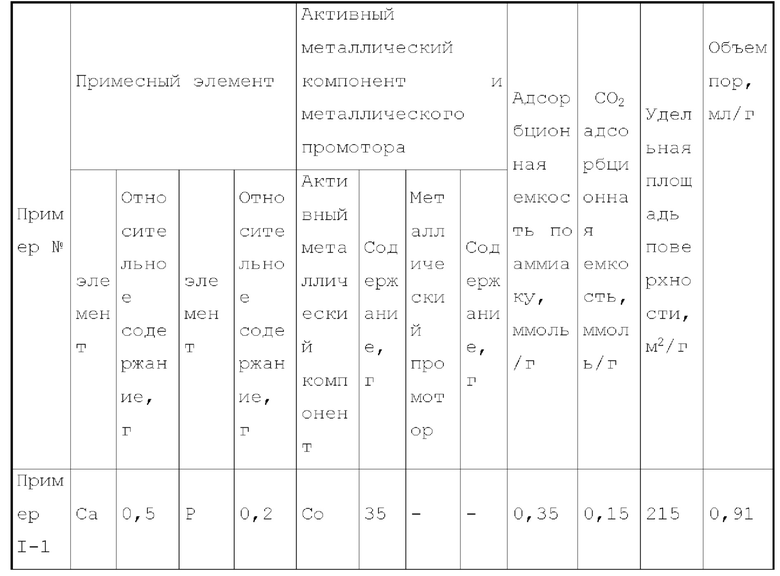

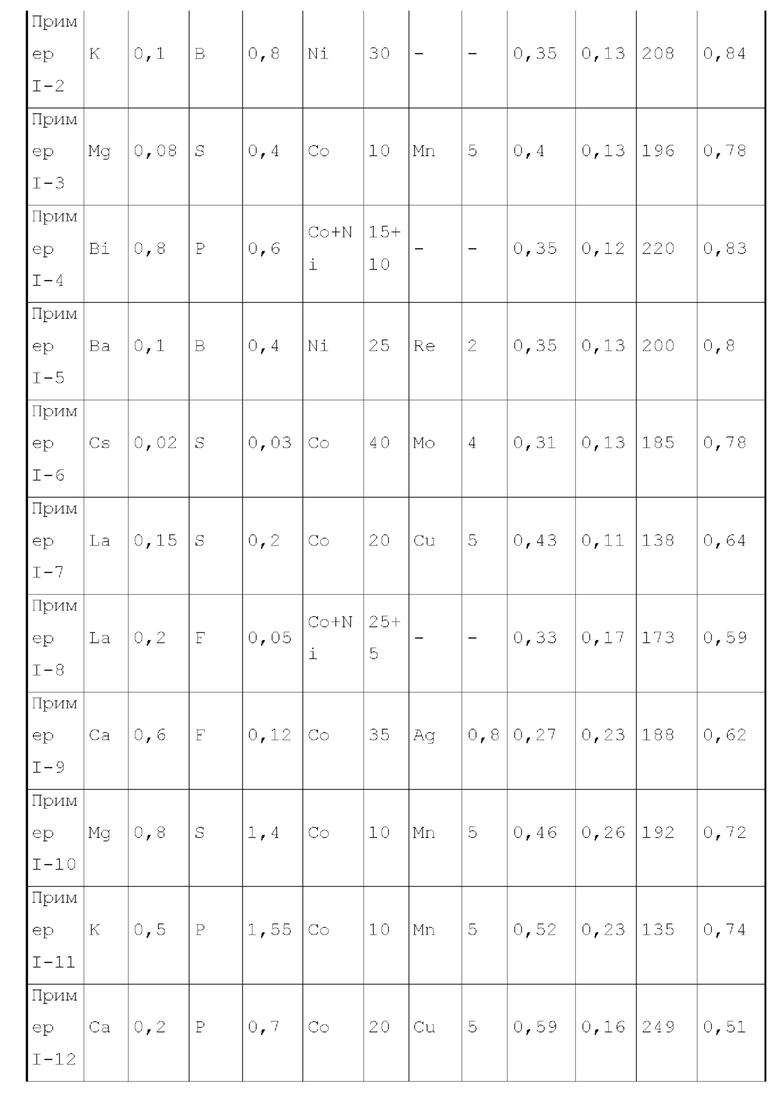

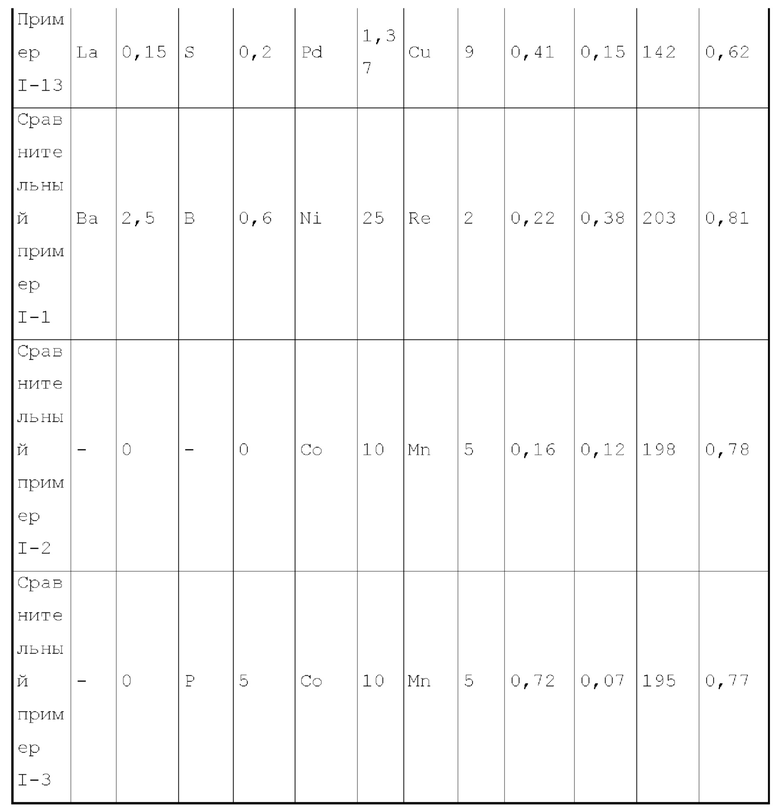

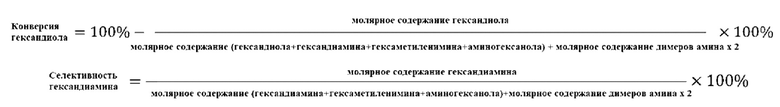

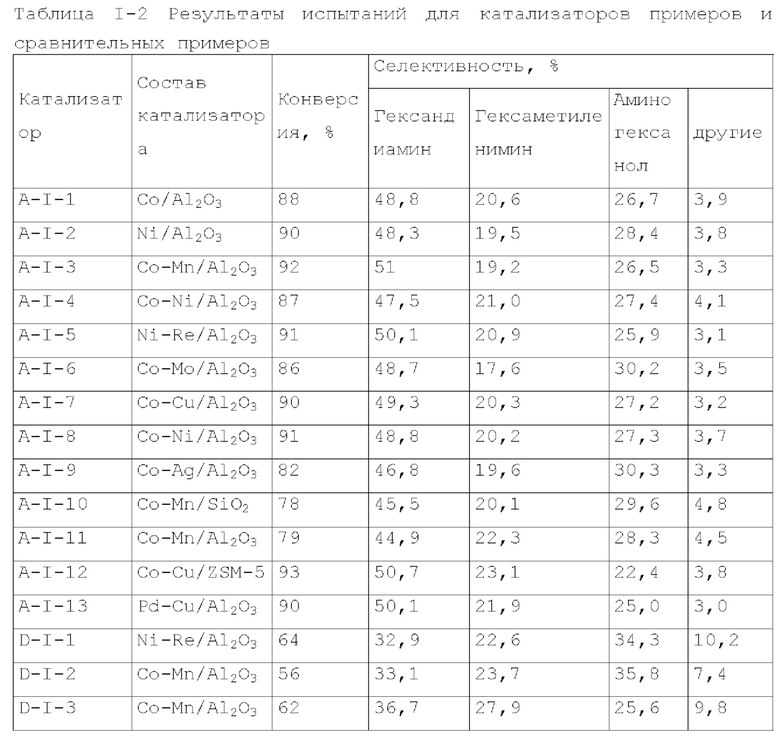

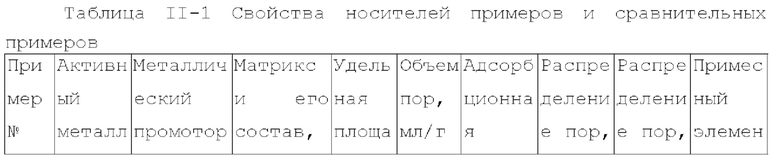

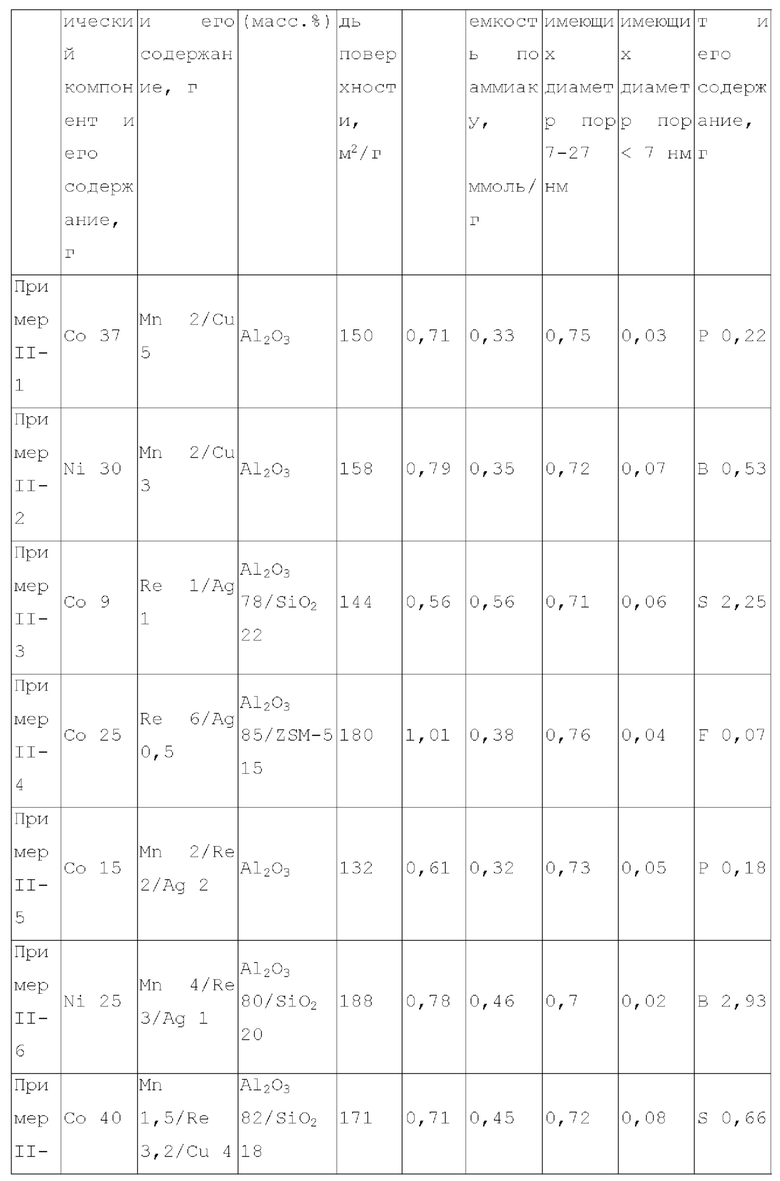

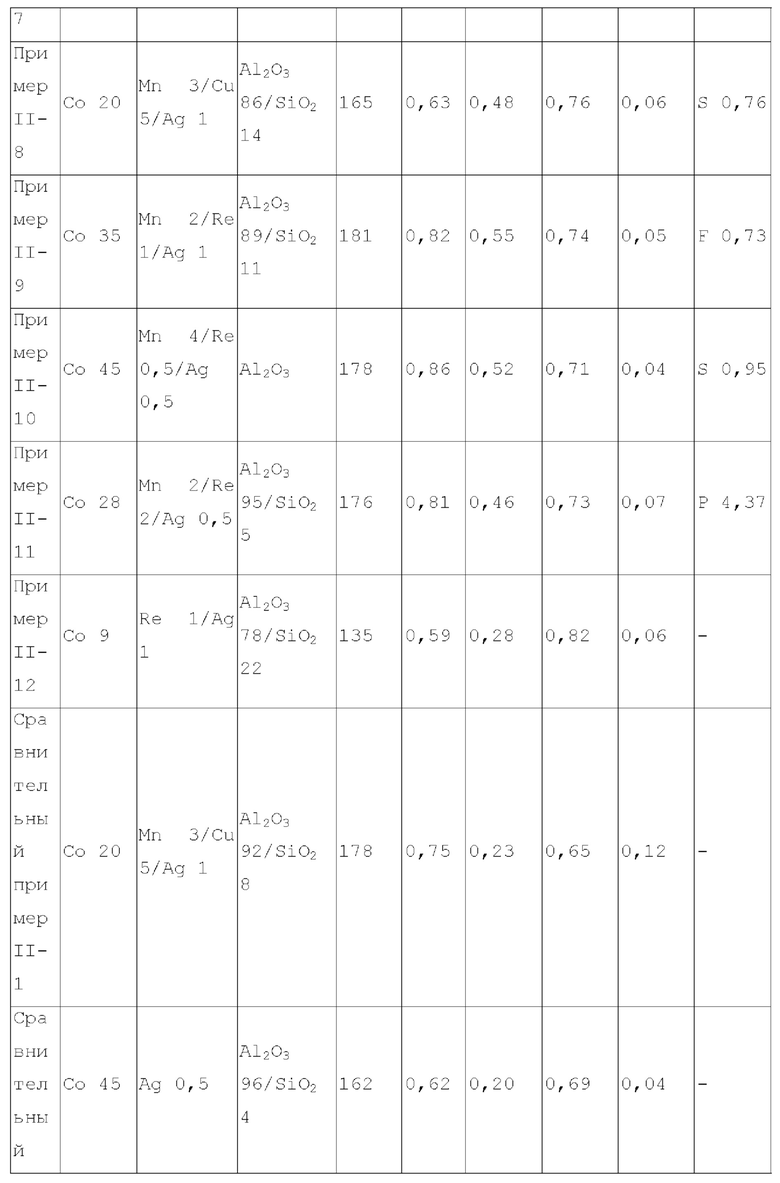

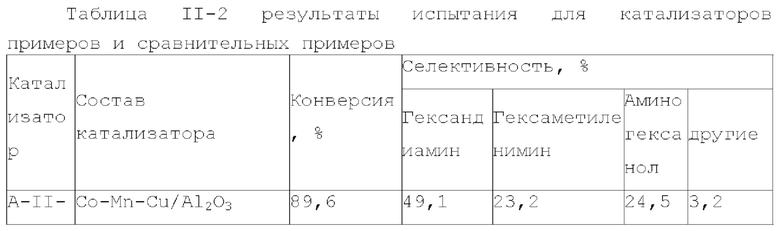

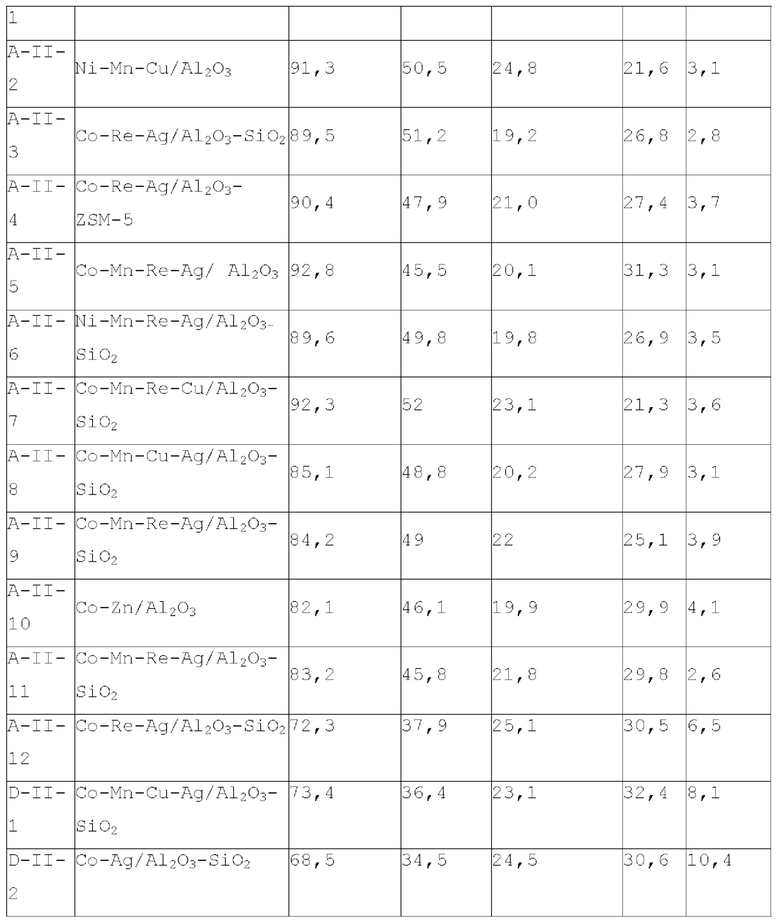

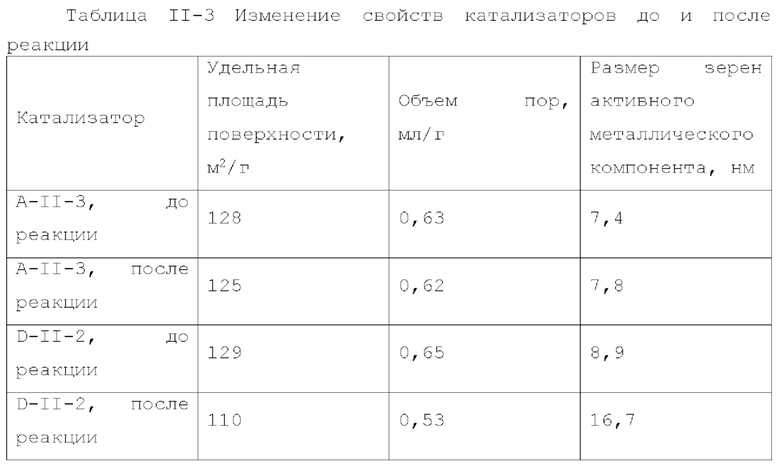

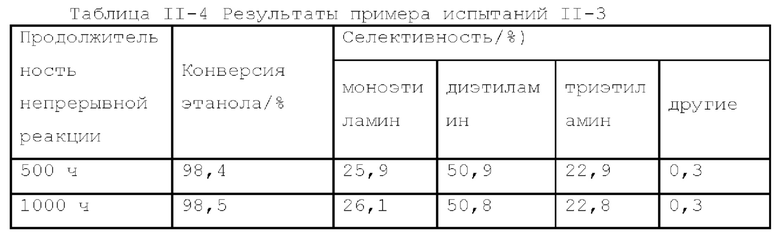

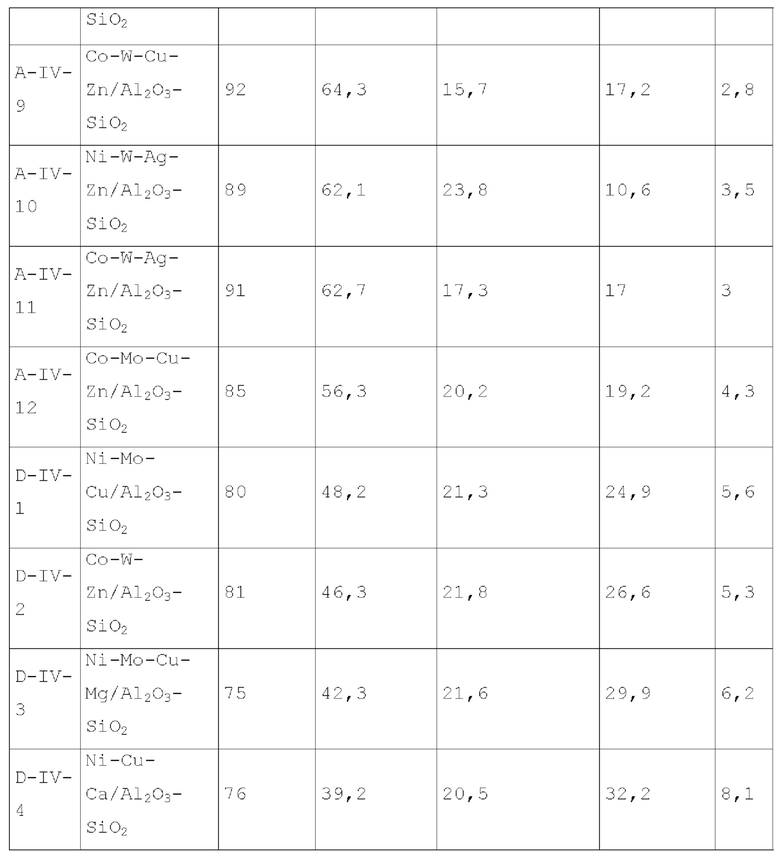

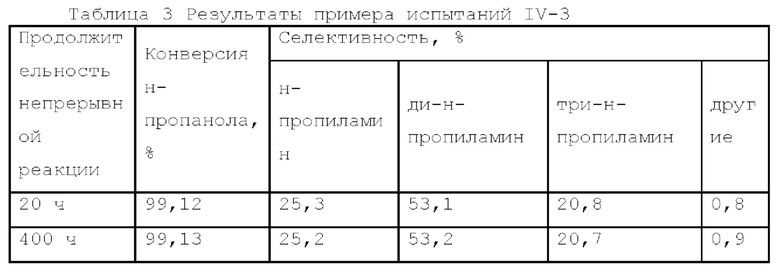

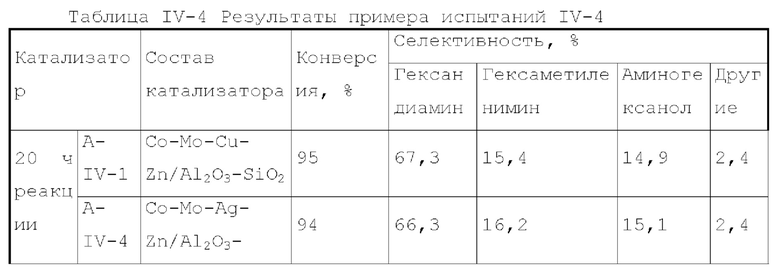

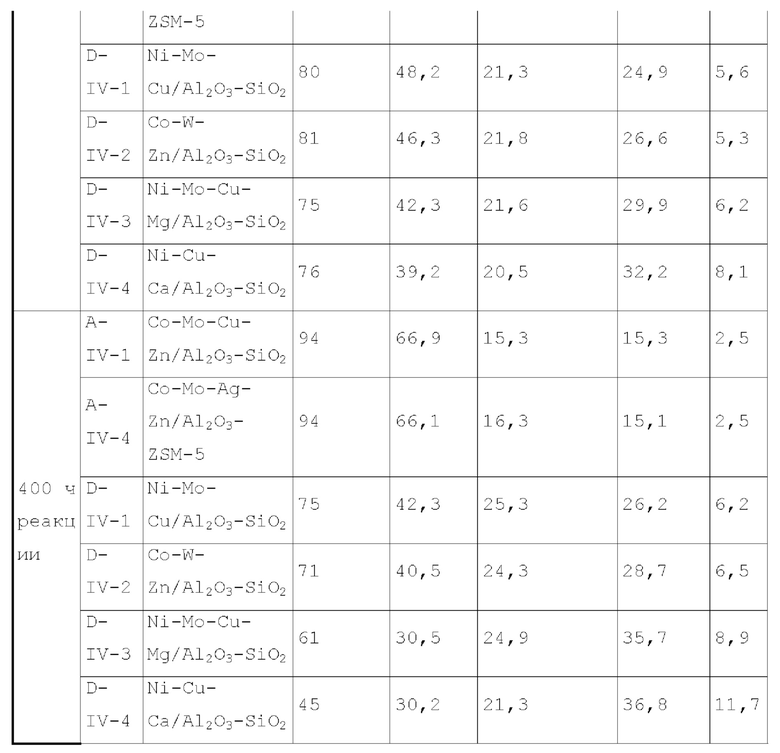

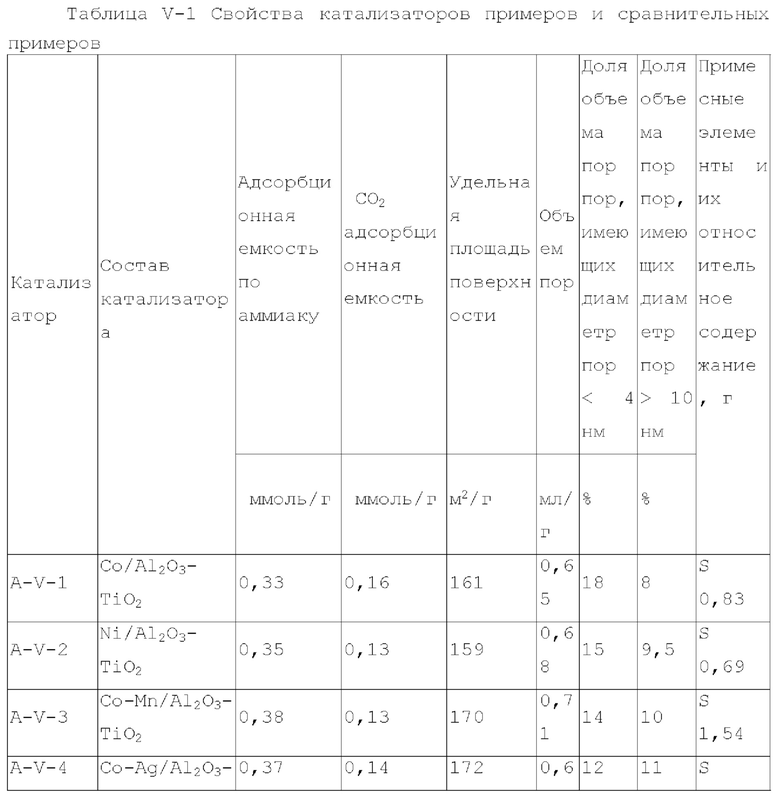

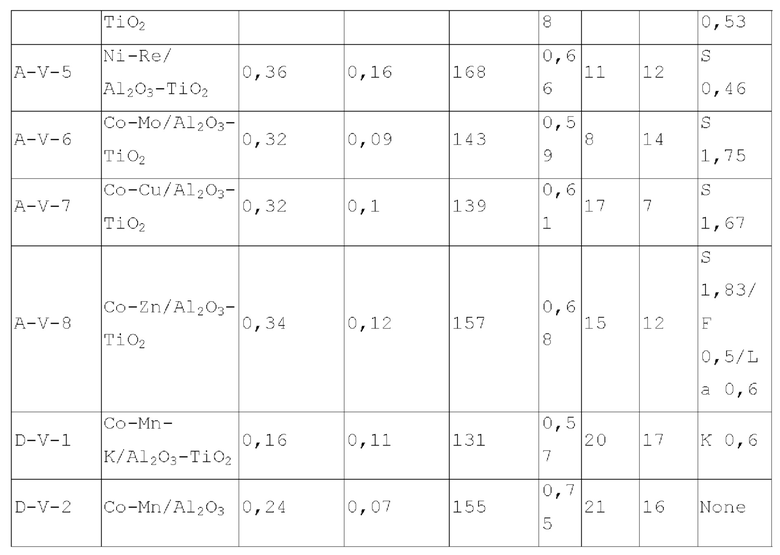

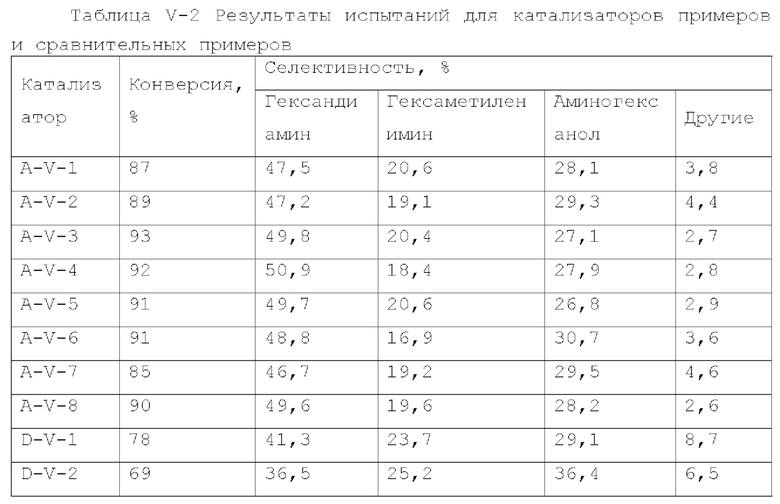

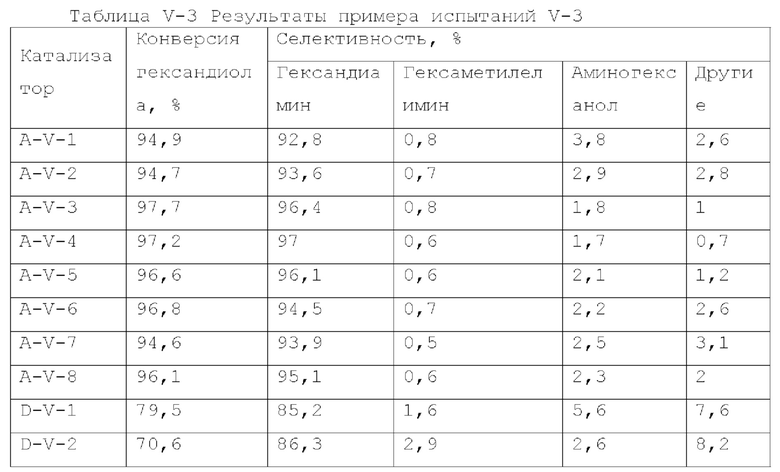

Предпочтительно, содержащий титан катализатор имеет объем пор 0,55-0,75 мл/г.