Изобретение относится к измерению геометрических параметров подвижных частей строительной техники, в частности, к устройству и способу необходимых для автоматизации работы строительной техники, а также для оперативной калибровки систем промышленной автоматизации строительных работ.

Известны различные системы измерения геометрических параметров строительной техники, из которых наиболее очевидным является измерение длин подвижных частей строительной техники с использованием механических рулеток, углов наклона уровнем, углов поворота энкодером или транспортиром. Однако недостатком измерений перечисленными инструментами является невозможность точного определения центров осей у крупной техники, техническая недоступность части деталей на работающей строительной технике как следствие наличия большого количества гидравлических шлангов и проводов вдоль подвижных частей, что приводит к ошибкам как измерения длин, так и углов, что не позволяет достичь требуемой точности автоматической работы строительной техники.

Наиболее близким по техническому решению, принятому за прототип, является патент RU 2650857C1 «Система определения геометрических параметров трехмерных объектов» авторов Дубенко Ю.В., Тимченко Н.Н. Данный патент относится к области бесконтактных измерений контуров или кривых трехмерных объектов в реальном масштабе времени и основан на использовании стереометрии, то есть обработке изображений с двух камер высокого разрешения. Технический результат этого решения заключается в повышении скорости контроля геометрических параметров трехмерных объектов, но при этом невозможно достичь требуемой для строительной техники точности измерений, так как точность измерений геометрических параметров зависит от точности определения углов и размера базы между камерами и как следствие точность уменьшается с расстоянием до измеряемого объекта, что недопустимо в рамках решаемой задачи калибровки строительной техники.

Техническим результатом предлагаемого технического решения системы калибровки является повышение точности, оперативности и достоверности измерения геометрических параметров подвижных частей строительной техники.

Технический результат достигается с помощью простого и надежного устройства измерения относительного расстояния рабочей точки рабочего органа от произвольной точки в рабочей зоне строительной техники в отличие от сложных и дорогостоящих устройств измерения абсолютных координат рабочей точки и лазерного дальномера, требующих привлечения квалифицированного персонала. Таким устройством измерения относительного расстояния с возможностью автоматического считывания значений в цифровом виде является механическая рулетка с цифровым интерфейсом — цифровая рулетка, представляющая собой гибкий тросик, намотанный на подпружиненный барабан с энкодером, гибкость тросика позволяет ему изгибаться в сторону рабочей точки при движении рабочего органа, а энкодер выдает значения длины смотанного тросика, измеряя расстояние между рабочей точкой и произвольной точкой в рабочей зоне строительной техники, в которой закреплена цифровая рулетка.

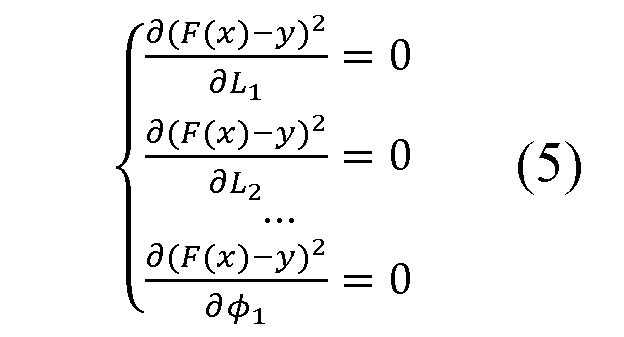

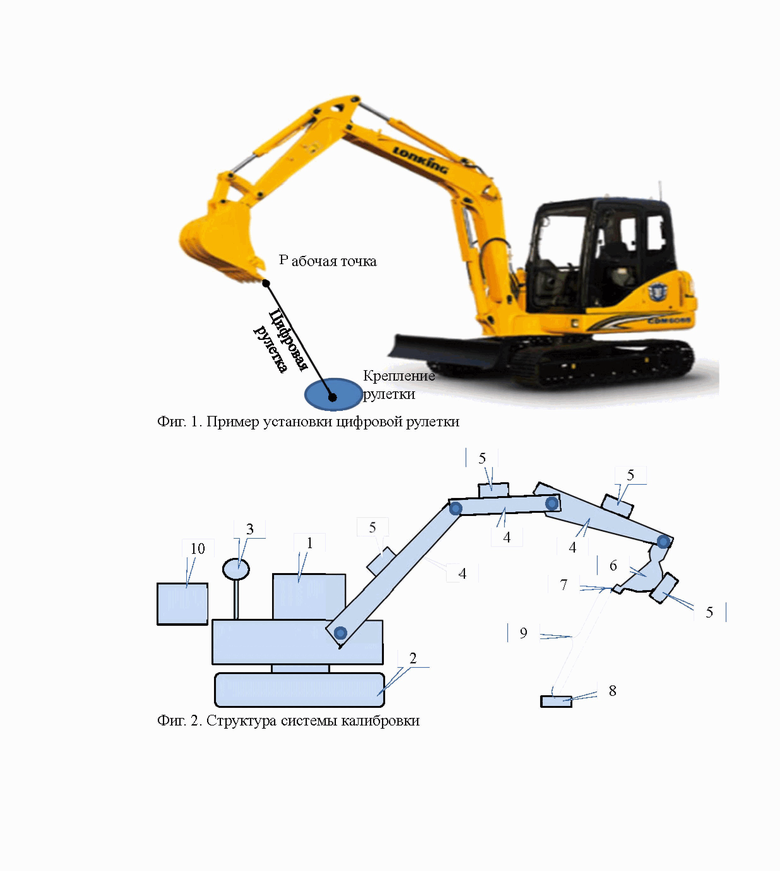

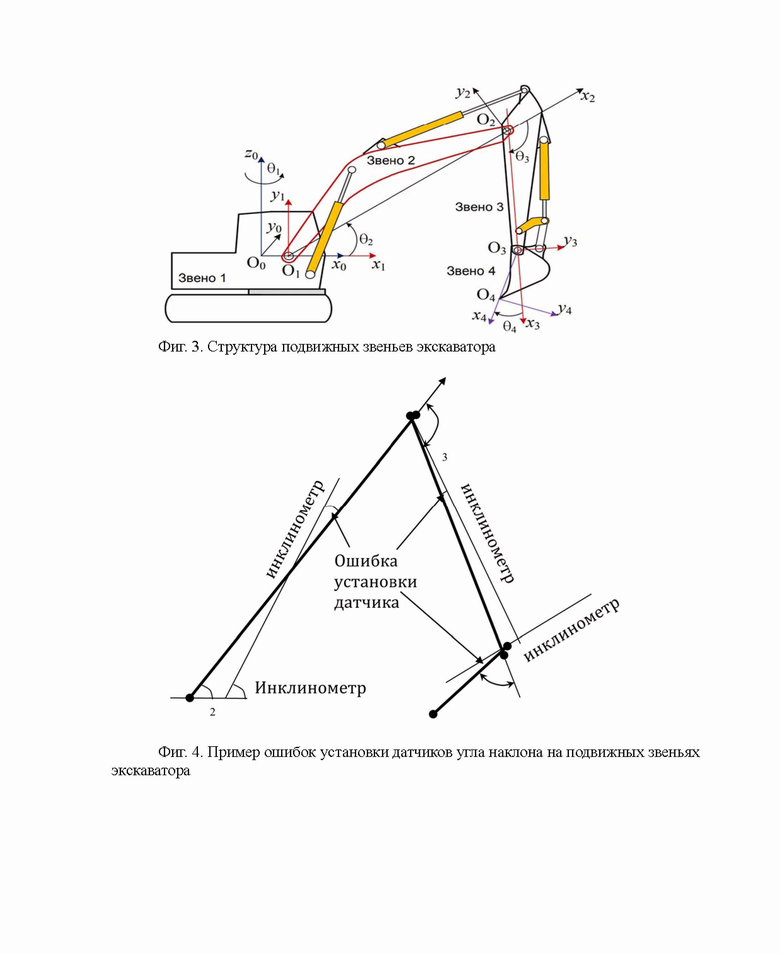

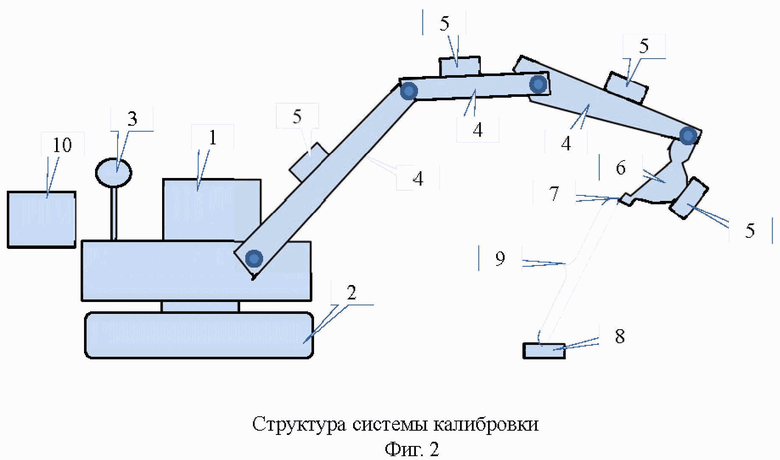

На чертежах цифровая рулетка представлена:

Фиг. 1 - пример установки на строительной технике;

фиг. 2 - структура системы калибровки;

фиг. 3 - структура подвижных звеньев экскаватора;

фиг. 4 - пример ошибок установки датчиков наклона.

На фиг. 1 и фиг. 2 система определения геометрических параметров подвижных частей строительной техники, например экскаватора, включает кабину 1 установленную на шасси 2, в районе кабины расположена система позиционирования 3, прикреплены подвижные части 4 рабочего органа, на которых расположены датчики 5 наклона и поворота и сам рабочий орган 6 с обозначенной на нем рабочей точкой 7 для его позиционирования.

Цифровая рулетка 8 одним концом закреплена в произвольной точке рабочей зоны (зоне перемещения рабочего органа), вторым концом к рабочей точке 7 рабочего органа, расстояние, измеряемое цифровой рулеткой 8 между ними, - 9. Получаемые данные от датчиков 5 наклона и поворота одновременно с данными от цифровой рулетки 8 и системы позиционирования 3 поступают на блок обработки информации 10, в котором реализованы вычисления длин подвижных частей 4, 6 и смещения углов установки датчиков 5 наклона и поворота. Полученные в результате калибровки значения сохраняют в блоке обработки 10 и используют для расчета координат рабочей точки 7 в процессе работы строительной техники.

Реализация работы предлагаемого технического решения установки цифровой рулетки осуществлена в предлагаемом способе измерения геометрических параметров подвижных частей строительной техники, необходимых для автоматизации работы строительной техники.

Известны системы автоматического управления компании Topcon X-53x, X-63x, X33 для экскаватора, которые поддерживают процедуру калибровки, при которой набор меток устанавливаемых в точках с известными координатами и высотой, после чего прикоснуться рабочим органом экскаватора (кромкой ковша) до всех меток, что позволяет соотнести абсолютные координаты WGS-84 и локальные координаты (x,y,z).

Недостатком данного способа является невозможность уточнить ранее введенные значения длин подвижных частей и ошибки определения углов при такой калибровке. Высокая точность достигается только в узком диапазоне углов поворота и глубин копания.

Аналогичные системы автоматизации и калибровки разработали компании Leica Geosystems (система Leica PowerDigger Lite iCON), Trimble (система GCSFlex), MOBA Mobile Automation AG (система Xsite PRO, Link), Bridgin (система iDig) и так далее. Ни одна из описанных систем не позволяет автоматически корректировать ошибки измерения длин подвижных частей строительной техники.

Известна система калибровки компании LOADRITE™ (система X2650), которая для калибровки длин и углов использует замеры минимальных и максимальных углов поворота подвижных частей экскаватора (стрелы, рукояти и ковша), а также установку «нуля», то есть известного уровня, который в программном комплексе считается «нулем».

Ближайшим прототипом алгоритма калибровки является патент US9644346B2 компании Komatsu Ltd (авторы Masanobu Seki, Masashi Ichihara). Данный патент описывает способ измерения длин рабочих частей экскаватора на основании записи координат рабочего органа (ковша), полученных при различных положениях стрелы, рукояти и ковша (по три положения для каждой подвижной части). Координаты определяются внешним прибором (рулеткой, теодолитом и GPS приемником). Достоинствами данного метода является способность корректировать ошибки измерения длин подвижных частей и углов и привязка полученных координат рабочего органа к абсолютным координатам GPS, к недостаткам можно отнести сложность точного измерения абсолютных координат положения ковша, особенно когда ковш поднят высоко над землей, так как все используемые при калибровке координаты рабочего органа измеряются специалистами с помощью точного измерительного оборудования.

Техническим результатом изобретения является повышение точности, оперативности и достоверности калибровки системы автоматического управления строительной техникой, а также снижение требований к квалификации проводящего калибровку персонала.

Технический результат достигается установкой датчиков наклона кабины, подвижных элементов и рабочего органа строительной техники, подключением цифровой рулетки одним концом в любой удобной точке в зоне работы рабочего органа строительной техники (ковша), вторым концом рулетки к рабочей точке рабочего органа (самой важной части рабочего органа, координаты которой необходимо вычислять для автоматизации работы), записью значений углов поворота подвижных частей строительной техники одновременно с показаниями цифровой рулетки, после чего проводится решение системы нелинейных уравнений для нахождения таких длин подвижных частей и углов смещения установки датчиков, при которых система уравнений сходится с минимальной среднеквадратичной ошибкой. Таким образом, для калибровки длин подвижных частей и углов смещения датчиков достаточно установить цифровую рулетку в произвольном месте рабочей зоны калибруемой строительной техники, подключить ее вторым концом к рабочей точке на рабочем органе (ковше), записать текущие данные углов наклона и показаний рулетки, после чего вычислить все необходимые параметры для калибровки. Данная калибровка может проводиться без специального обучения персонала, не требует технической подготовки и времени проведения.

Сущность изобретения

В качестве примера строительной техники возьмем экскаватор как достаточно сложный в управлении и калибровке. У типового экскаватора есть поворотная башня, стрела, рукоять и ковш. Для измерения углов наклона и поворота необходимо установить 3 инклинометра и датчик поворота башни, что показано на фигуре 3 - структуре подвижных звеньев экскаватора. Точность установки датчиков заранее неизвестна, и значение, вычитываемое с инклинометра, помимо случайной ошибки содержит постоянное смещение.

Известны две задачи позиционирования подвижных звеньев экскаватора: прямая, в которой по известным значениям длин подвижных частей и их углов поворота определяется положение рабочего органа (ковша), и обратная, в которой по заданному положению рабочего органа (ковша) необходимо определить положения подвижных звеньев.

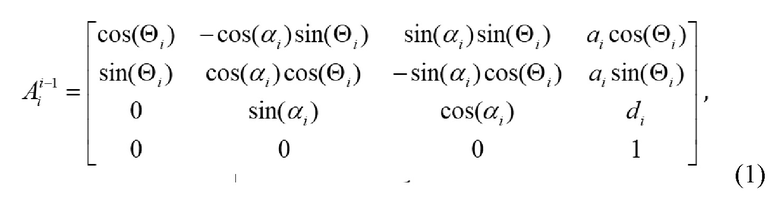

Для калибровки строится математическая модель решения прямой задачи, собираются данные положения ковша и сигналов с датчиков наклона, после чего проводится решение обратной задачи, в результате которой вычисляются поправочные значения к длинам звеньев и поправки углов поворота с датчиков. Для решения задачи поворота и переноса системы координат звена (i-1) в (i) систему координат может быть использована матрица переноса, представленная в следующем виде [1], формула (1):

где

θ - угол поворота вокруг оси zi-1 такой, чтобы ось xi-1 стала параллельной оси xi;

di - величина сдвига вдоль оси xi до полного совмещения осей xi и xi-1;

ai - расстояние между началами координат;

αi - такой угол поворота вокруг оси xi, в результате которого достигается совпадение систем координат (i) и (i-1).

Необходимые для решения прямой задачи параметры систем координат подвижных частей экскаватора приведены в таблице 1.

Таблица 1. Параметры систем координат подвижных частей экскаватора

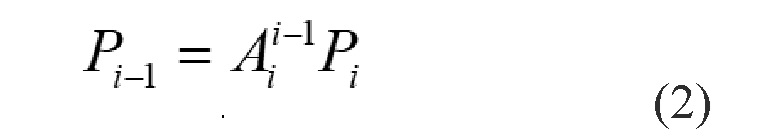

Матрица связывает координаты произвольной точки Pi (в системе координат i) с соответствующими координатами этой же точки в системе координат (i-1), формула (2) [4]:

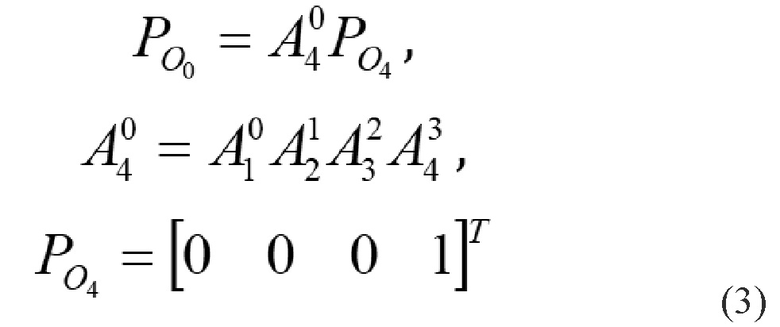

Следовательно, если точка О4 - точка в системе координат ковша, то для пересчета относительных координат системы кooрдинaт (4) в систему координат базовой части экскаватора необходимо выполнить следующую операцию по формуле (3) [4]:

Но для решения прямой задачи необходимо знать заранее значения L1, L2, L3, L4 и с высокой точностью знать углы наклона звеньев. Как уже было сказано, технически измерить длины звеньев между центрами осей поворота с заданной точностью оказывается либо невозможно, либо требует использования сложного дополнительного оборудования, аналогично с сопоставлением осей датчиков наклона и осями звеньев.

Пример ошибок установки датчиков на подвижных звеньях экскаватора показан на фигуре 4.

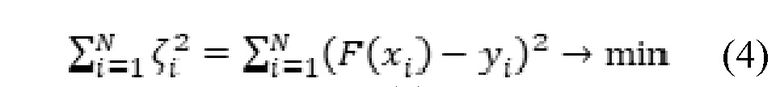

Таким образом, если представить длины стрелы, рукояти и ковша через L1, L2, L3, углы (с учетом неизвестных смещений) θ0+φ0, θ1+φ1, θ2+φ2, θ3+φ3, θ4+φ4, то для описания положения ковша необходимо найти значения L1, L2, L3, φ1, φ2, φ3, φ4. Данная задача может быть решена аналитически решением системы из N уравнений для нахождения N неизвестных, но каждое измерение положения ковша содержит случайную ошибку, что приводит к наличию ошибок при определении значений длин и углов. Поэтому для уменьшения ошибки измерения положения ковша и ошибок измерения углов воспользуемся накоплением результатов, считая, что дисперсия оценки среднего значения случайной величины уменьшается пропорционально квадрату числа опытов. Для калибровки необходимо провести существенно больше измерений, чем количество неизвестных, и для вычисления значений неизвестных параметров используем метод наименьших квадратов [2,3]. Данный метод предполагает, что при нахождении параметров модели (коэффициентов L1, L2, L3, φ1, φ2, φ3, φ4) закон распределения ошибки был близок к нормальному (центральная предельная теорема в большинстве задач позволяет использовать данное допущение [4]).

Критерий данного метода состоит в нахождении таких параметров L1, L2, L3, φ1, φ2, φ3, φ4 функции F(x), при котором квадрат ошибки позиционирования минимален, формула (4)

где yi - измеренные значения координат, F(x) - вычисленные значения.

Необходимым условием существования минимума функции ошибки является равенство нулю ее частных производных по неизвестным переменным [3]. В результате получим следующую систему уравнений, формула (5):

В нашем случае функция F(x) содержит как степени, так и тригонометрические функции, поэтому получение аналитического выражения для решения системы уравнений затруднительно. Целесообразно использовать численные методы нахождения корней нелинейных уравнений.

Таким образом, способ измерения геометрических параметров подвижных частей рабочего органа (процедура калибровки) заключается в том, что на всех подвижных частях рабочего органа строительной техники устанавливают датчики угла наклона и поворота (инклинометры, энкодеры, транспортиры), а также систему позиционирования; датчики наклона и поворота необходимы для расчета положения рабочего органа, но для этого необходимо предварительное измерение длин всех подвижных частей и смещение углов установки датчиков наклона и поворота от осей подвижных частей; подключают цифровую рулетку одним концом к рабочей точке рабочего органа техники и к произвольной точке в ее рабочей зоне работы так, чтобы при движении подвижных исполнительных частей техники цифровая рулетка позволяла измерять расстояния (не зацеплялась за подвижные части и не рвалась), как показано на Фиг. 3; для увеличения точности калибровки точку закрепления в рабочей зоне необходимо выбирать в центральной части этой зоны; подключают управляющий компьютер, собирающий данные от системы позиционирования, датчиков наклона и поворота, а также значения цифровой рулетки; включают периодическую запись текущих значений, обеспечивают движение всеми подвижными частями экскаватора с различной скоростью движения и амплитудой, выключают запись; по полученным данным запускают процедуру калибровки длин подвижных частей и угловых смещений положения датчиков техники (численными методами подобрать такие значения геометрических параметров подвижных частей, при которых расчетное и измеренное значение цифровой рулетки имеют минимальное среднеквадратическое отклонение); записывают полученные результаты в модель системы трехмерного позиционирования техники для последующего расчета положения рабочей точки во время работы.

На примере экскаватора, как вида строительной техники, предлагаемый способ измерения геометрических параметров подвижных частей рабочего органа (процесс калибровки) работает при выполнении следующих действий:

1. Предварительно оснащают все подвижные части экскаватора датчиками углов наклона и поворота и размещают систему позиционирования;

2. Определяют местоположение рабочей точки на рабочем органе экскаватора, в нашем примере зуб ковша экскаватора;

3. Подключают цифровую рулетку одним концом к рабочей точке - зубу ковша и к произвольной точке в рабочей зоне работы экскаватора так, чтобы при движении исполнительные части экскаватора не мешали производить измерения, как показано на Фиг. 3. Для увеличения точности калибровки точку закрепления необходимо выбирать в центральной части рабочей зоны;

3. Подключают управляющий компьютер, на который поступают данные от системы позиционирования, датчиков наклона и поворота, а также значения цифровой рулетки;

4. Затем включают периодическую запись текущих значений, при которой обеспечивают движение всеми подвижными частями экскаватора с различной скоростью движения и амплитудой, выключают запись;

5. По полученным данным запускают процедуру программной калибровки длин подвижных частей и угловых смещений положения датчиков экскаватора, при которой численными методами подбирают такие значения геометрических параметров подвижных частей, при которых расчетное и измеренное значение цифровой рулетки имеют минимальное среднеквадратическое отклонение;

6. После чего записывают полученные результаты в модель системы трехмерного позиционирования экскаватора и сохраняют для последующего расчета положения рабочей точки во время работы.

Результатом способа калибровки является набор значений L1, L2, L3, φ1, φ2, φ3, φ4, необходимых для функционирования модели экскаватора и последующего управления рабочим органом, т.е. ковшом экскаватора.

Калибровка может проводиться также и по абсолютным и относительным координатам.

Так, при использовании системы спутникового позиционирования и пересчете длин и углов с привязкой к земным координатам получается абсолютное позиционирование, и калибровка позволяет по любым текущим координатам приемника вычислить координаты рабочей точки.

При отсутствии системы спутникового позиционирования калибровка возможна относительно шасси или произвольной точки на строительной технике, что позволяет получить относительное позиционирование рабочей точки.

Изобретение может быть использовано для калибровки геометрических параметров подвижных частей строительной техники с любой системой автоматического управления, увеличивая точность, надежность и достоверность полученных результатов, а также не требуя для выполнения калибровки высокой квалификации персонала и сложного оборудования.

Список использованной литературы

1. Guanglong Du and Ping Zhang. Research ArticleIMU-Based Online Kinematic Calibration of Robot Manipulator // Hindawi Publishing Corporation. 2013.

2. Р. Хук, Т. А. Дживс «Прямой поиск решения для числовых и статических проблем», 212-219 с., 1961.

3. Линник Ю. В. Метод наименьших квадратов и основы математико-статистической теории обработки наблюдений. - 2-е изд. - М., 1962. 312 c.

4. Jorge Santolaria, Ana C. Majarena, David Samper, Agustín Brau, and Jesús Velázquez. Research Article Articulated Arm Coordinate Measuring Machine Calibration by Laser Tracker Multilateration. Hindawi Publishing Corporation. 2014.

Изобретение относится к измерению геометрических параметров подвижных частей строительной техники. Техническим результатом является повышение точности, оперативности и достоверности калибровки системы автоматического управления строительной техникой, а также снижение требований к квалификации проводящего калибровку персонала. Система калибровки геометрических параметров рабочих органов для автоматизации работы строительной техники включает шасси машины, кабину, подвижные элементы, рабочий орган с возможностью перемещения относительно шасси, датчики наклона кабины, подвижных элементов и рабочего органа с определенной на нем рабочей точкой. Также система включает приемник системы позиционирования GPS, установленный на кабине. Также система включает устройство для измерения относительного положения рабочей точки, выполненное в виде рулетки с цифровым интерфейсом, которое одним концом прикреплено к рабочей точке на рабочем органе, а другим к произвольной точке в рабочей зоне строительной техники, и процессор для вычисления текущей позиции рабочей точки и геометрических параметров подвижных частей экскаватора. 2 н. и 1 з.п. ф-лы, 4 ил., 1 табл.

1. Система калибровки геометрических параметров рабочих органов для автоматизации работы строительной техники, применительно к экскаватору, включающая шасси машины, кабину, подвижные элементы, рабочий орган с возможностью перемещения относительно шасси, датчики наклона кабины, подвижных элементов и рабочего органа с определенной на нем рабочей точкой, приемник системы позиционирования GPS, установленный на кабине, а также устройство для измерения относительного положения рабочей точки, выполненное в виде рулетки с цифровым интерфейсом, которое одним концом прикреплено к рабочей точке на рабочем органе, а другим к произвольной точке в рабочей зоне строительной техники, и процессор для вычисления текущей позиции рабочей точки и геометрических параметров подвижных частей экскаватора.

2. Способ определения геометрических параметров рабочих органов для автоматизации работы строительной техники, характеризующийся тем, что предварительно оснащают все подвижные части и рабочий орган экскаватора датчиками углов и поворота, размещают систему позиционирования, после чего назначают местоположение рабочей точки на рабочем органе, затем подключают рулетку с цифровым интерфейсом одним концом к рабочей точке, а другим к произвольно выбранной точке в рабочей зоне работы экскаватора, после чего подключают процессор управления, на вход которого поступают данные от системы позиционирования, датчиков углов наклона и поворота, а также рулетки, и включают периодическую запись их текущих показаний, которые поступают на вход процессора, обрабатываются им с учетом математической модели движения подвижных элементов техники, и, как результат, определяются реальные длины подвижных элементов рабочего органа и смещения углов наклона датчиков от осей подвижных элементов, полученные данные сохраняют в памяти процессора и затем используют для определения текущей позиции рабочей точки на рабочем органе во время работы строительной техники.

3. Способ по п.2, характеризующийся тем, что при установке рулетки с цифровым интерфейсом для увеличения точности измерений второй ее конец закрепляют в центральной части рабочей зоны рабочего органа экскаватора.

| US 2018163363 A1, 14.06.2018 | |||

| JP 2018184815 A, 22.11.2018 | |||

| Система определения геометрических параметров трехмерных объектов | 2017 |

|

RU2650857C1 |

| СПОСОБ РАСПОЗНАВАНИЯ И ОТСЛЕЖИВАНИЯ ПОЛОЖЕНИЯ ПЕРЕДВИЖНОГО ПЕРЕГРУЗОЧНОГО УСТРОЙСТВА/ПОГРУЗОЧНОГО УСТРОЙСТВА КОЛЕСНО-ЛОПАСТНОГО ЭКСКАВАТОРА ИЛИ МНОГОКОВШОВОГО ЦЕПНОГО ЭКСКАВАТОРА | 2012 |

|

RU2556095C1 |

| US 9428885 B2, 30.08.2016 | |||

| US 9644346 B2, 09.05.2017 | |||

| US 20230250617 A1, 10.08.2023. | |||

Авторы

Даты

2024-11-25—Публикация

2024-03-13—Подача