(54) СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ

родбформированной в большей степеш ем остальной ее объем. . Таким образом, имеет место йеформадиошатй эффект { сжатие металла в радиальном паправлешш вблизи матрицы), НТО приводит к возраста1шю механическ1цс свойств в зоне заднего конца пресс-изделия по сравнению. с его передним ковдом и серединой,Кроме того, излишне большая скорость перемещения ко1:(тейнера в завершающей стадии прессовашш эаставлзет неоправ данно увеличивать вел гчину хода контейнера, а- спедовательно, ведет к през мерному увеличению длит полого матрицедерЖателя и пресса в целом. Тем са мым с1;1кнсается механическая стойкость матртаедержателя.

Целью изобретения является о(5еспеченне однородности свойств lio длине отпрессованных изделий.

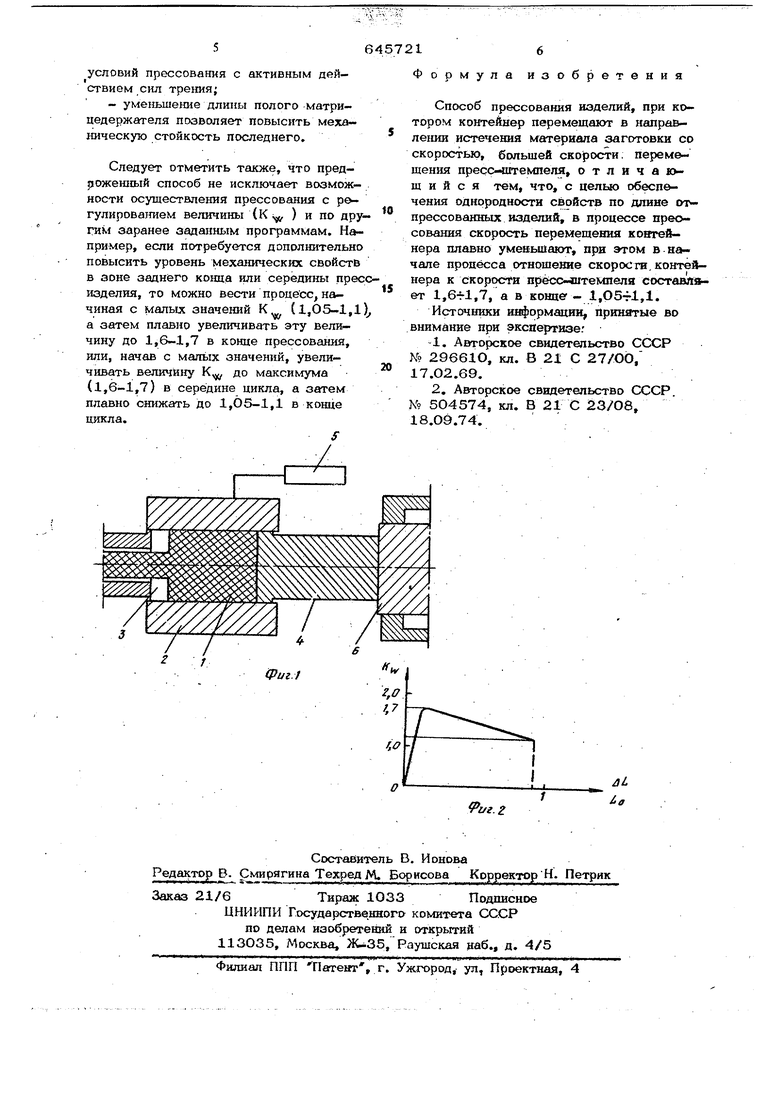

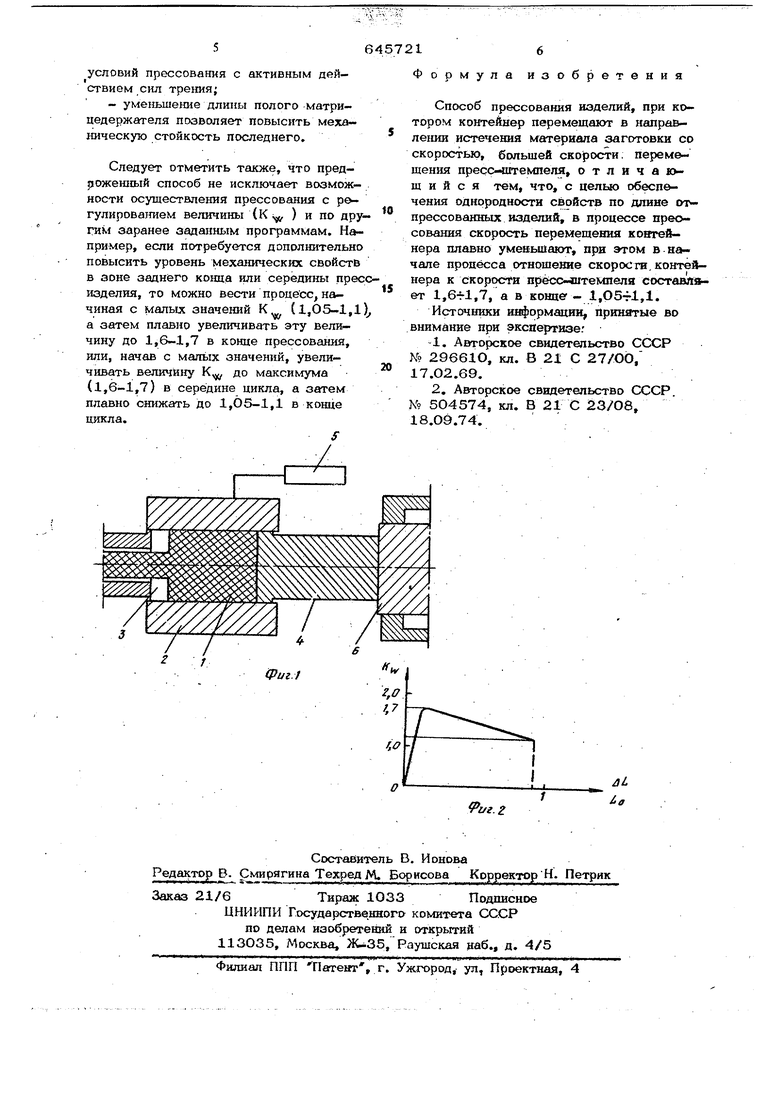

Поставлешгая цепь достигается тем, что вnpoijecce прессования скорость переМегйешгя контейнера плбшно умёньшаSOT, при этом в начале Процесса ртношещге скорости контейнера к скорости пресс-штемпеля соста1зляет l.e-fi,, а в козще - 1,05г1,1.

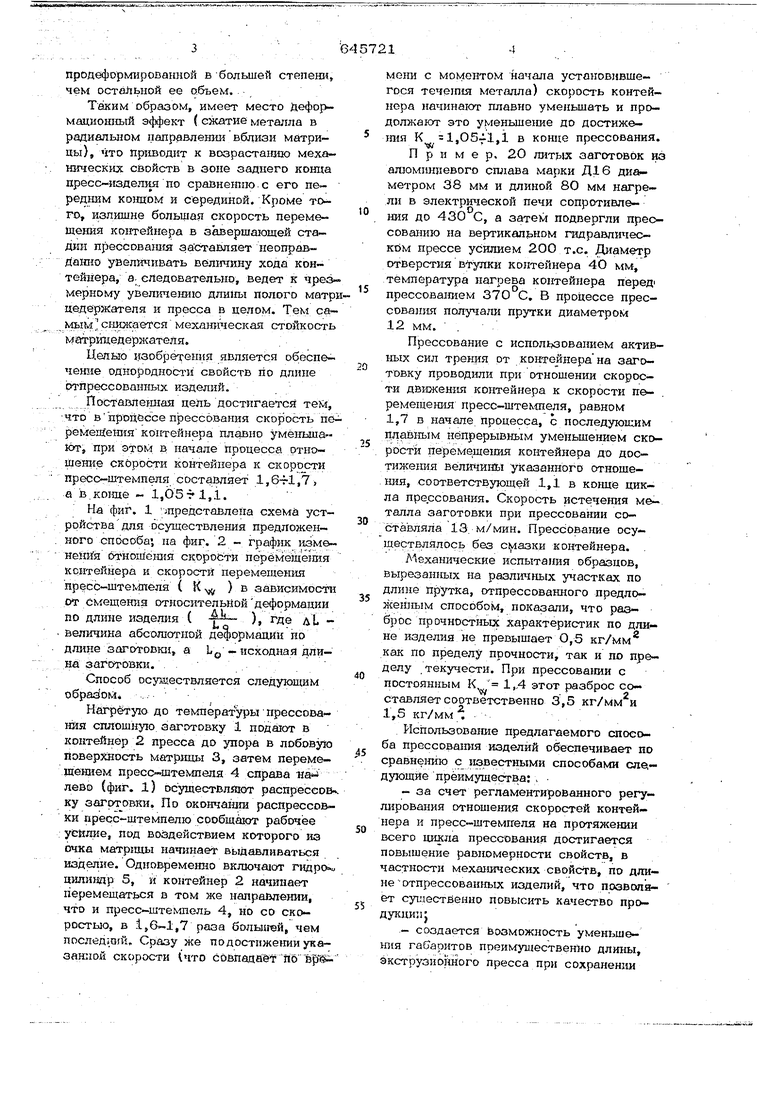

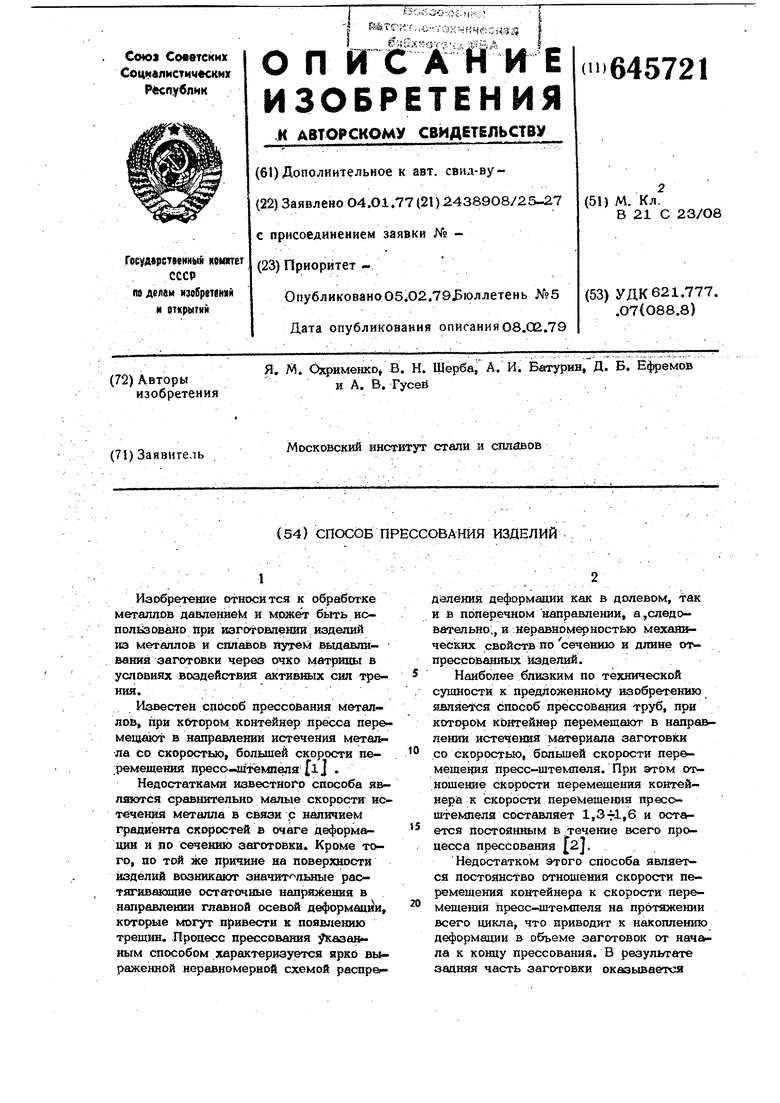

На фиг. 1 лредставлегш схема устройствадля осуществления предложенного способа; на фиг. 2 - график изме- нейия отношёзшя скорости перёмё1це1шя контейнера и скорости перемещения пресс-штe vйteля { К s ) в зависимости от смещения относительной деформации по длине изделия ( -т - ), где дЦ величина абсолютной деформааин ио длине заготовки, а LQ -исходная длина заготовки. . Способ осузществлнется следующим образом ..

Нагретую до текшёратуры прессования сплошную заготовку 1 подают в контейнер 2 пресса до упора в лобовую поверхность матрицы 3, затем перемещением пресс-штемпеля 4 справа лево (фиг. 1) осуществляют распрессо&ч ку заготовки. По окончашга раснрессовки пресс-штемпелю сообщают рабочее усилие, под воздействием которого из очка матр1щы начинает выдавливаться изделие. Одновременно включают гвдро цилиндр 5, и контейнер 2 начинает перемещаться в том же направлении, что и пресс-штемпель 4, но со скоростью, в 1,,7 раза больнге51, чем лоследотй. Сразу же по достижении указанной скорости (что совпадает по Ър ё

мени с моментом начала установившегося течешш металла) скорость контейнера }шчина1от плавно уменьшать и продолжают это уменьше1ше до достиже}шя К l,05fl,i в коние прессования.

Пример. 20 заготовок из ашоминневого сплава марки Д16 диаметром 38 мм и длиной 80 мм нагрели в электр11ческой печи сопротивления до 430 С, а затем подвергли прессованию на вертикальном гидравлическом прессе усилием 200 т.е. Диаметр отверстия вт-уякй контейнера 40 мм, температура нагрева контейнера перед npeccoBaimeM 370 С. В процессе прессования получали прутки диаметром 12 мм. .

Прессование с использованием активных сил трения от контейнерана заготовку проводили при отношении скорости движешш контейнера к скорости перемещения пресс-штемпеля, равном 1,7 в начале процесса, с последующим пл ав1Ш1м непрерывным уменьшением скорости переме щения контейнера до достижения величины указанного отношения, соответствующей 1,1 в конце цикла прессования. Скорость истечения металла заготовки при прессовании составляла 13. м/мин. Прессовагше осуществлялось без С1|лазки контейнера. .

Механические испытания образцов, вырезанных на разлотных yiacTKax по длине Прутка, отпрессованного предложенным способом, показали, что разброс прочностных характеристик по длине изделия не превышает 0,5 кг/мм как по пределу прочности, так и по пределу .текучести. При прессова1ши с постоянным К 1,4 этот разброс составляет соответственно 3,5 кг/мм и 1,5 кг/мм 5 .

Использование предлагаемого способа прессования изделий обеспечивает по сравнению с известными способами слв;дующйе преимущества; ,

-за счет регламентированного регулирования отношения скоростей контейнера и пресс-штемпеля на протяжении всего цикла прессования достигается повышение равномерности свойств, в частности механических свойств, по длине отпрессованных изделий, что позволяет cyiJjecTEeHHo повысить качество продукции}

-создается Ьозможность уменьшения габаритов преимущественно длины, экструзиошого пресса при сохранении

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения характера течения металла заготовки при прессовании | 1976 |

|

SU662225A1 |

| Способ прессования труб | 1979 |

|

SU845930A1 |

| Способ изготовления прутков и профилей из жаропрочных труднодеформируемых сплавов на никелевой основе | 1973 |

|

SU473538A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| Контейнер трубопрофильного пресса | 1979 |

|

SU897362A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| Способ обратного прессования изделий | 1979 |

|

SU774658A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Гидравлический трубный пресс | 1975 |

|

SU556861A1 |

| Способ прессования | 2024 |

|

RU2839896C1 |

Авторы

Даты

1979-02-05—Публикация

1977-01-04—Подача